ഒരു ബാൻഡ് സോമില്ലിൽ മരം മുറിക്കുന്നതെങ്ങനെ. ഒരു ബാൻഡ് സോമില്ലിൽ ലോഗുകൾ മുറിക്കുന്നതിനുള്ള രീതികൾ. വീട്ടിൽ വെട്ടുന്നു

വ്യവസായത്തിൽ കൂടുതൽ ഉപയോഗത്തിന് അനുയോജ്യമായ വൃത്താകൃതിയിലുള്ള തടിയിൽ നിന്ന് തടി നേടുന്നതിന് ലക്ഷ്യമിട്ടുള്ള വിവിധ സാങ്കേതിക വിദ്യകൾ ഉപയോഗിച്ചുള്ള പ്രവർത്തനങ്ങളുടെ ഒരു ചക്രമാണ് വനം വെട്ടൽ. വർഷം.

ഉപകരണങ്ങളും ഉപകരണങ്ങളും

തുമ്പിക്കൈകളും വലിയ ശാഖകളും ഉൽപാദനത്തിനായി ഉപയോഗിക്കുന്നു. എല്ലാ വസ്തുക്കളും പുറംതൊലിയുടെ കനവും സാന്നിധ്യവും അനുസരിച്ച് ഗ്രൂപ്പുകളായി തിരിച്ചിരിക്കുന്നു. പലപ്പോഴും, തടി സംസ്കരണ സംരംഭങ്ങൾക്ക് വിളവെടുപ്പ് സൈറ്റിന് സമീപം വർക്ക്ഷോപ്പുകൾ ഉണ്ട്, അതിൽ വിറകിൻ്റെ പ്രാരംഭ സംസ്കരണത്തിനുള്ള യന്ത്രങ്ങൾ സ്ഥാപിച്ചിട്ടുണ്ട്.

മരത്തിൻ്റെ മാനുവൽ ഡിബാർക്കിംഗ്

ഡീബാർക്കിംഗ് ഘട്ടം കടന്നിട്ടില്ലാത്ത മരം നിലകളിലോ അനുബന്ധ ഇൻ്റീരിയറിലെ റിഡ്ജ് ബീമുകളിലോ നിർമ്മാണ സമയത്ത് ഒരു പിന്തുണാ ഉപകരണമായോ ഉപയോഗിക്കാം.

കാടുകളുടെ വ്യാവസായിക നീക്കം

മരം ഉപയോഗിക്കുന്നതിനുള്ള മറ്റൊരു ഓപ്ഷൻ ആസൂത്രണം ചെയ്തിട്ടുണ്ടെങ്കിൽ, സോവിംഗ് നടത്തുന്നു, അതിൻ്റെ ഫലമായി ഇനിപ്പറയുന്ന സെഗ്മെൻ്റുകൾ ഉണ്ടാകുന്നു:

- unedged ആൻഡ് സെമി-എഡ്ജ് (തറ, മതിലുകൾ അല്ലെങ്കിൽ സീലിംഗ് അടിസ്ഥാനം മൌണ്ട് ഏത് പരുക്കൻ മെറ്റീരിയൽ);

- അരികുകളുള്ള (ഫ്ലോറിംഗ് പൂർത്തിയാക്കാൻ ഉദ്ദേശിച്ചുള്ളതാണ്).

ആവശ്യമായ എല്ലാ ഉപകരണങ്ങളും ഉള്ള ഒരു മൊബൈൽ ഓർഗനൈസേഷന് കട്ടിംഗ് നടത്താം.

മരം മുറിക്കുന്ന മാപ്പ്

കട്ടിംഗ് മാപ്പിന് അനുസൃതമായി മെറ്റീരിയലിൻ്റെ യുക്തിസഹമായ ഉപയോഗം ഉറപ്പാക്കുന്നു. മാലിന്യങ്ങൾ മൂലമുള്ള ചെലവ് കുറയ്ക്കാൻ ഇത് നിങ്ങളെ അനുവദിക്കുന്നു, കാർഡിന് ഗണ്യമായി കുറയ്ക്കാൻ കഴിയുന്ന ശതമാനം. ഉപയോഗിച്ച ഫോറസ്റ്റ് പ്രോസസ്സിംഗ് ഉപകരണങ്ങളുടെ ഉപകരണങ്ങളും തരങ്ങളും പൂർത്തിയായ തടിയുടെ അളവ്, ആവശ്യമുള്ള ഗുണനിലവാരം, വലുപ്പം എന്നിവയെ ആശ്രയിച്ചിരിക്കുന്നു.

വൃത്താകൃതിയിലുള്ള സോയും വിവിധ യന്ത്രങ്ങളുമാണ് ഏറ്റവും സാധാരണയായി ഉപയോഗിക്കുന്നത്:

- വൃത്താകൃതിയിലുള്ള സോ വിവിധ ദിശകളിൽ കൃത്യമായ മുറിവുകൾ ഉണ്ടാക്കാൻ നിങ്ങളെ അനുവദിക്കുന്നു. പ്രൊഫഷണൽ, ഗാർഹിക ഉപയോഗത്തിന് അനുയോജ്യം, ഇത് ശരാശരിക്ക് മുകളിലുള്ള വൃത്താകൃതിയിലുള്ള തടി വ്യാസങ്ങളുമായി നന്നായി നേരിടുന്നു;

- ചെയിൻസോ;

- ശുദ്ധമായ പുറംതൊലി നീക്കം ചെയ്യുന്നതിനുള്ള യന്ത്രങ്ങൾ;

- ഒരു ബാൻഡ് സോമില്ലിൽ വെട്ടുന്നത് ഇടതൂർന്ന ലോഗുകൾ പ്രോസസ്സ് ചെയ്യുന്നത് സാധ്യമാക്കുന്നു; ഇത് ഏറ്റവും ജനപ്രിയമായി കണക്കാക്കപ്പെടുന്നു, കാരണം ഔട്ട്പുട്ട് ഉയർന്ന നിലവാരമുള്ള മെറ്റീരിയലും ചെറിയ അളവിലുള്ള മാലിന്യവുമാണ്;

- ഡിസ്ക് മെഷീൻ: ഇരുതല മൂർച്ചയുള്ള തടിയുടെയും അൺഡ്രഡ് ബോർഡുകളുടെയും ഉത്പാദനം;

- ഒരു ഫ്രെയിം സോമില്ലിന് ഒരു അടിത്തറ ആവശ്യമില്ല, അത് ഉപയോഗിക്കുന്ന സാങ്കേതികവിദ്യ, മുറിക്കുന്ന സൈറ്റിന് സമീപം ഉപകരണങ്ങൾ ഇൻസ്റ്റാൾ ചെയ്യാൻ നിങ്ങളെ അനുവദിക്കുന്നു;

- ഫൈൻ ഗേജ് സാർവത്രിക യന്ത്രങ്ങളാൽ പ്രോസസ്സ് ചെയ്യപ്പെടുന്നു, കുറഞ്ഞ ഗ്രേഡ് ലോഗുകളിൽ നിന്ന് പോലും ഉയർന്ന നിലവാരമുള്ള നിർമ്മാണ സാമഗ്രികളാണ് ഔട്ട്പുട്ട്;

- ഒരു വലിയ മരപ്പണി സ്ഥാപനത്തിൽ വൃത്താകൃതിയിലുള്ള തടി മുറിക്കുന്നത് ഏറ്റവും വലിയ തടി ഉപയോഗിച്ച് നടത്തണം, ബാക്കിയുള്ളതിൽ നിന്ന് അതിൻ്റെ പ്രത്യേക ഗുണനിലവാരത്തിലും കൃത്യമായ അളവുകളിലും വ്യത്യാസമുണ്ട്. ഈ ആവശ്യത്തിനായി, വെട്ടുന്നതിനായി പ്രത്യേക ലൈനുകൾ സ്ഥാപിച്ചിട്ടുണ്ട്.

സോമില്ലിൽ, രേഖാംശ രേഖയിൽ 7 മീറ്റർ വരെ നീളവും 15-80 സെൻ്റിമീറ്റർ വ്യാസവുമുള്ള ലോഗുകൾ മുറിച്ചാണ് തടിയും അരികുകളുള്ള ബോർഡുകളും ലഭിക്കുന്നത്. ഒരു വൃത്താകൃതിയിലുള്ള സോയിൽ ഒന്നോ അതിലധികമോ ഡിസ്കുകൾ ഉണ്ട്, അവയുടെ എണ്ണം അനുസരിച്ച് വ്യത്യസ്ത വ്യാസമുള്ള മരം പ്രോസസ്സ് ചെയ്യുന്നു.

നിങ്ങൾക്ക് വീട്ടിൽ ചെറിയ അളവിൽ മരം പ്രോസസ്സ് ചെയ്യണമെങ്കിൽ, നിങ്ങൾക്ക് ഒരു സാധാരണ ചെയിൻസോ ഉപയോഗിക്കാം.

മരം മുറിക്കുന്നു

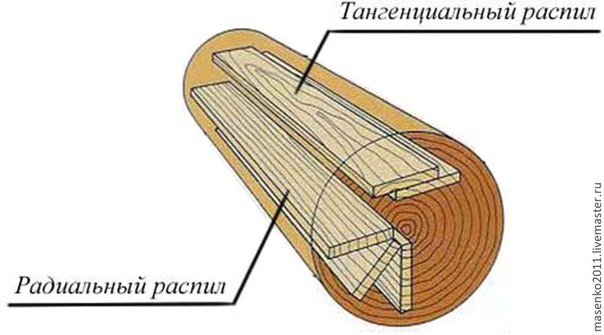

ഒരു ഉപകരണം തിരഞ്ഞെടുക്കുന്നതിന് മുമ്പ്, ലോഗിൻ്റെ വാർഷിക വളയങ്ങളിൽ ശ്രദ്ധ കേന്ദ്രീകരിച്ച്, കട്ട് തരം നിങ്ങൾ തീരുമാനിക്കേണ്ടതുണ്ട്. നിരവധി തരം ഉണ്ട്:

- റേഡിയൽ (ആരം സഹിതം);

- ടാൻജെൻഷ്യൽ (കട്ട് ഒരു ആരത്തിന് സമാന്തരമാണ്, വാർഷിക വളയങ്ങൾ സ്പർശിക്കുന്നു);

- മുറിക്കുന്നതിന് സമാന്തരമായി നാരുകൾ സ്ഥിതിചെയ്യുന്നു.

കട്ടിംഗ് രീതികളിൽ, ഒരു പ്രത്യേക കേസിന് ഏറ്റവും അനുയോജ്യമായ ഒന്ന് തിരഞ്ഞെടുത്തു:

- വാഡിൽ. ഈ രീതിയിൽ മരം മുറിക്കുന്നത് ചെറിയ തുമ്പിക്കൈ കട്ടിയുള്ള ഇലപൊഴിയും മരങ്ങൾക്കായി നടത്തുന്നു, ഇത് ഏറ്റവും ലളിതമായ പ്രോസസ്സിംഗായി കണക്കാക്കപ്പെടുന്നു. ഔട്ട്പുട്ട്: unedged മൂലകങ്ങളും സ്ലാബുകളും.

- നിങ്ങൾക്ക് മറ്റൊരു ഫോറസ്റ്റ് പ്രോസസ്സിംഗ് മെഷീൻ ഉണ്ടെങ്കിൽ, തുല്യ വീതിയുള്ള അരികുകളുള്ള ബോർഡുകൾ നിർമ്മിക്കുന്നതിന് മെറ്റീരിയലിൻ്റെ 65% വരെ മുറിക്കാൻ കഴിയും. ആദ്യം, ഇരുവശങ്ങളുള്ള തടിയും വശങ്ങളിലെ ബോർഡുകളും മുറിച്ചുമാറ്റി, തടിയിൽ നിന്ന് ഒരു നിശ്ചിത അളവിലുള്ള അരികുകളുള്ള തടി ലഭിക്കും.

- സെക്ടർ, സെഗ്മെൻ്റ് സോവിംഗ് എന്നിവയാണ് കൂടുതൽ നിർദ്ദിഷ്ട രീതികൾ. ആദ്യ രീതിയിലുള്ള മൂലകങ്ങളുടെ എണ്ണം 4 മുതൽ 8 വരെ വ്യത്യാസപ്പെടുന്നു, ഇത് തുമ്പിക്കൈയുടെ കനം അനുസരിച്ചായിരിക്കും. വിഭജിച്ച ശേഷം, ഓരോ സെക്ടറിൽ നിന്നും ഒരു ടാൻജൻഷ്യൽ അല്ലെങ്കിൽ റേഡിയൽ ലൈനിലൂടെ ഘടകങ്ങൾ മുറിക്കുന്നു. രണ്ടാമത്തെ രീതി ആരംഭിക്കുന്നത് മധ്യഭാഗത്ത് നിന്ന് വരുന്ന തടിയിൽ നിന്നാണ്, കൂടാതെ ബോർഡുകൾ സൈഡ് സെഗ്മെൻ്റുകളിൽ നിന്ന് ഒരു സ്പർശന ദിശയിൽ മുറിക്കുന്നു.

- മരം വ്യക്തിഗതമായി മുറിക്കുന്നതിന്, വൃത്താകൃതിയിലുള്ള രീതി അനുയോജ്യമാണ്. ഓരോ സോൺ ബോർഡിനും ശേഷം രേഖാംശ രേഖയിൽ 90 ഡിഗ്രി തിരിയുന്നതിനെ അടിസ്ഥാനമാക്കിയുള്ളതാണ് ഇത്. മരത്തിൻ്റെ ഗുണനിലവാരം നിരീക്ഷിക്കാനും തുമ്പിക്കൈയുടെ ബാധിത പ്രദേശങ്ങൾ ഉടനടി നീക്കം ചെയ്യാനും ഇത് നിങ്ങളെ അനുവദിക്കുന്നു.

സ്വമേധയാലുള്ള ജോലി: ഒരു ചെയിൻസോ ഉപയോഗിച്ച്

നിരവധി ട്രങ്കുകളുടെ ഹോം കട്ടിംഗിനായി, പൂർത്തിയായ ഉൽപ്പന്നങ്ങളുടെ വിലയേക്കാൾ പലമടങ്ങ് വിലയുള്ള ഒരു ഉപകരണം വാങ്ങുന്നത് ഉചിതമല്ല. നിങ്ങൾക്ക് ആവശ്യമായ വൈദഗ്ധ്യം ഉണ്ടെങ്കിൽ, വൈദ്യുതി ഉപയോഗിച്ച് പ്രവർത്തിക്കുന്ന ഒരു പരമ്പരാഗത ചെയിൻസോ അല്ലെങ്കിൽ ചെയിൻ ഉപകരണങ്ങൾ ഉപയോഗിച്ച് ആവശ്യമായ എല്ലാ ജോലികളും ചെയ്യുന്നത് കൂടുതൽ കാര്യക്ഷമവും വിലകുറഞ്ഞതുമാണ്. തീർച്ചയായും, അത്തരം ജോലികൾക്ക് കൂടുതൽ ശാരീരിക പരിശ്രമവും സമയവും ആവശ്യമാണ്, എന്നാൽ പ്രശ്നത്തിൻ്റെ വില ഗണ്യമായി കുറയുന്നു.

ഒരു പൂന്തോട്ട പ്ലോട്ടിൽ പ്രവർത്തിക്കുന്നതിന് ഫലവൃക്ഷങ്ങൾ വെട്ടിമാറ്റേണ്ടതുണ്ട്, കൂടാതെ സ്പെഷ്യലിസ്റ്റുകളുടെ സേവനങ്ങൾ അവലംബിക്കാതെ ഔട്ട്ബിൽഡിംഗുകൾക്കായി അധികമായി മെറ്റീരിയൽ നിർമ്മിക്കാനും കഴിയും, അതിനാൽ ഏതൊരു മിതവ്യയ ഉടമയും ഒരു ചെയിൻസോ വാങ്ങാൻ താൽപ്പര്യപ്പെടുന്നു. മിക്കപ്പോഴും, കോണിഫറസ് മരം വീടിനായി വിളവെടുക്കുന്നു, ഈ ഉപകരണം അത് മുറിക്കുന്നതിനുള്ള മികച്ച ജോലി ചെയ്യുന്നു. നേരായ ട്രങ്കുകൾക്ക് നന്ദി, കട്ടിംഗ് ലൈനുകൾ അടയാളപ്പെടുത്തുന്നത് എളുപ്പമാണ്, ഇത് ജോലിയുടെ വേഗത വർദ്ധിപ്പിക്കുന്നു. പ്രൊഫഷണലുകൾ, മിക്കപ്പോഴും, ഒരു ചെയിൻസോ ഉപയോഗിക്കുന്നു, കാരണം ഇത് ഒരു വൈദ്യുതത്തേക്കാൾ ശക്തമാണ്, കൂടാതെ കട്ടിംഗ് അല്ലെങ്കിൽ കട്ടിംഗ് സൈറ്റിൽ പവർ സ്രോതസ്സുകൾ ഉണ്ടോ എന്നത് പരിഗണിക്കാതെ തന്നെ എവിടെയും ഉപയോഗിക്കാൻ കഴിയും.

ലോഗുകൾ മുറിക്കുന്നതിന് ഒരു ചെയിൻസോ ഉപയോഗിക്കുന്നതിന്, നിങ്ങൾക്ക് ഒരു സോ അറ്റാച്ച്മെൻ്റ് പോലുള്ള ഒരു ഉപകരണം ആവശ്യമാണ്, അതുപോലെ കട്ടിംഗ് ഗൈഡുകളും ബേസ്-ട്രങ്ക് ഫാസ്റ്റനറുകളും. ഫ്രെയിമിൻ്റെ ആകൃതിയിലുള്ള അറ്റാച്ച്മെൻ്റ് ഉപകരണത്തിൽ ഘടിപ്പിച്ചിരിക്കുന്നതിനാൽ ചെയിനിനും ഫ്രെയിമിനും ഇടയിലുള്ള ദൂരം ക്രമീകരിക്കാൻ കഴിയും. വ്യത്യസ്ത കട്ടിയുള്ള തടികൾ നിർമ്മിക്കുന്നത് സാധ്യമാക്കുന്നതിനാണ് ഇത് ചെയ്യുന്നത്. ഒരു ഗൈഡിൻ്റെ റോളിനായി, നിങ്ങൾക്ക് ആവശ്യമായ നീളത്തിൻ്റെ ഒരു പ്രൊഫൈൽ അല്ലെങ്കിൽ മതിയായ കാഠിന്യമുള്ള ഒരു പരന്ന തടി പലക എടുക്കാം. തുമ്പിക്കൈ നീളത്തിൽ മുറിക്കാൻ രൂപകൽപ്പന ചെയ്ത ഉപകരണത്തിനായി ഒരു പ്രത്യേക ചെയിൻ തിരഞ്ഞെടുത്തു. മറ്റുള്ളവരിൽ നിന്നുള്ള വ്യത്യാസം ഒരു നിശ്ചിത കോണിൽ മൂർച്ചയുള്ള പല്ലുകളിലാണ്.

ജോലി ആരംഭിക്കുന്നതിന് മുമ്പ്, ആവശ്യമായ എല്ലാ ഉപകരണങ്ങളും നിങ്ങൾ തയ്യാറാക്കേണ്ടതുണ്ട്. ഒരു മരപ്പണി യന്ത്രമോ മാനുവൽ ഉപകരണമോ തുമ്പിക്കൈ പ്രോസസ്സ് ചെയ്യാൻ ഉദ്ദേശിച്ചുള്ളതാണോ എന്നത് പരിഗണിക്കാതെ തന്നെ, നിങ്ങൾ ആദ്യം ചെയ്യേണ്ടത് കട്ടിംഗ് മാപ്പുമായി സ്വയം പരിചയപ്പെടുക എന്നതാണ്. മാലിന്യത്തിൻ്റെ ശതമാനം കുറയ്ക്കുന്നതിനും ഉപയോഗപ്രദമായ ഉൽപ്പന്നങ്ങളുടെ വിളവ് വർദ്ധിപ്പിക്കുന്നതിനും വേണ്ടിയാണ് ഇത് ചെയ്യുന്നത്.

രേഖാംശമായി മുറിക്കുമ്പോൾ നിങ്ങൾ ആദ്യം വിഷമിക്കേണ്ടത് പൂർത്തിയായ ബോർഡുകളുടെ ഏകീകൃത സാന്ദ്രതയാണ്. ഇത് ചെയ്യുന്നതിന്, കഴിവുള്ള ഒരു സോയർ ഉപകരണം ലോഗിൻ്റെ കിഴക്ക് ഭാഗത്ത് നിന്ന് പടിഞ്ഞാറോട്ട് അല്ലെങ്കിൽ എതിർ ദിശയിലേക്ക് നയിക്കുന്നു. തെക്കൻ ഭാഗത്തെ അപേക്ഷിച്ച് അതിൻ്റെ വടക്കൻ ഭാഗത്ത് ഉരുണ്ട തടിയുടെ ഉയർന്ന സാന്ദ്രതയാണ് ഇത് വിശദീകരിക്കുന്നത്.

അടുത്തതായി, ഒരു ചെയിൻസോ ഉപയോഗിച്ച് ഇരുവശത്തുനിന്നും സ്ലാബ് നീക്കംചെയ്യുക, അങ്ങനെ ഇരട്ട അറ്റങ്ങളുള്ള ബീം ലഭിക്കും. ജോലിയുടെ തുടക്കത്തിൽ തിരഞ്ഞെടുത്ത കട്ടിംഗ് പാറ്റേണിന് അനുസൃതമായി ഇത് വെട്ടിയതാണ്. ഒരു അൺഡ്ഡ് ബോർഡാണ് പരിഹാരം. തുമ്പിക്കൈയിൽ ഒരു നിശ്ചിത ശതമാനം വൈകല്യങ്ങൾ ഉണ്ടെങ്കിൽ, തുമ്പിക്കൈ വലത് കോണിലോ 180 ഡിഗ്രിയിലോ തിരിയുമ്പോൾ ഒരു വൃത്താകൃതിയിലുള്ള കട്ട് സാധ്യമാണ്.

ഫിനിഷ്ഡ് മെറ്റീരിയലിൻ്റെ അളവ്, കട്ടിംഗ് വില

കോണിഫറസ്, ഇലപൊഴിയും മരങ്ങളിൽ നിന്നുള്ള ഉപയോഗപ്രദമായ വസ്തുക്കളുടെ വിളവ് ശതമാനത്തിൽ വ്യത്യാസപ്പെട്ടിരിക്കുന്നു. കോണിഫറസ് മരങ്ങളിൽ നിന്ന് ലഭിക്കുന്ന തടിക്ക് ഇനിപ്പറയുന്ന സൂചകങ്ങൾ സാധാരണമാണ്:

- ഓപ്പറേഷൻ നടത്തുന്നത് ഒരു പ്രൊഫഷണലാണ്, ഒരു വൃത്താകൃതിയിലുള്ള മരച്ചീനി ഉപയോഗിക്കുകയാണെങ്കിൽ, പൂർത്തിയായ മരത്തിൻ്റെ ശതമാനം ഏറ്റവും ഉയർന്നതായിരിക്കും (80-85%);

- യന്ത്രങ്ങൾ നിർമ്മിക്കുന്ന അരികുകളുള്ള മെറ്റീരിയൽ ശരാശരി 55-70%;

- ഒരു ചെയിൻസോ ഉപയോഗിച്ച് ഉപയോഗിക്കുമ്പോൾ, ഒരു അൺഡ്ഡ് ബോർഡ് 30% വരെ മാലിന്യങ്ങൾ ഉപേക്ഷിക്കുന്നു.

പൂർത്തിയായ വെട്ടിയെടുത്ത തടി കണക്കിലെടുക്കാതെയാണ് കണക്കുകൾ നൽകിയിരിക്കുന്നത്, അതിൻ്റെ അളവ് 30% വരെ എത്താം. എന്നിരുന്നാലും, ചില വൈകല്യങ്ങൾ അനുവദിക്കുന്ന ഉൽപ്പന്നങ്ങൾക്ക് അത്തരം മെറ്റീരിയൽ ഉപയോഗിക്കുന്നു.

ഇലപൊഴിയും വൃത്താകൃതിയിലുള്ള തടി 60% പൂർത്തീകരിക്കാത്ത തടിയും ഏകദേശം 40% അരികുകളുള്ള തടിയും ഉത്പാദിപ്പിക്കുന്നു. വൃത്താകൃതിയിലുള്ള തടിയുടെ പ്രാരംഭ വക്രതയാണ് ഇത് വിശദീകരിക്കുന്നത്. ലഭിച്ച ഉൽപ്പന്നങ്ങളുടെ അളവ് വർദ്ധിപ്പിക്കാൻ കഴിയും: ഇതിന് വിവിധ തരത്തിലുള്ള ഫോറസ്റ്റ് പ്രോസസ്സിംഗ് മെഷീനുകൾ ആവശ്യമാണ്. ഒരു പ്രത്യേക തരം ഉപകരണത്തിന് തടിയുടെ അളവ് 10-20% വർദ്ധിപ്പിക്കാൻ കഴിയും. ഒരു ക്യൂബ് തടിക്ക് നിങ്ങൾക്ക് ഏകദേശം 10 ക്യൂബ് ഇലപൊഴിയും വൃത്താകൃതിയിലുള്ള തടി ആവശ്യമാണ്. അധിക ഉപകരണങ്ങൾ സ്ഥാപിക്കുന്നതിനുള്ള ചെലവ് പൂർത്തിയായ തടിയുടെ വിലയിൽ നിന്ന് തിരിച്ചുപിടിക്കും. പ്രത്യേക ലൈനുകൾ കൂടുതൽ വോളിയം നൽകുന്നു, എന്നാൽ അവയുടെ ഉപയോഗം ഒരു വലിയ പ്രദേശത്ത് മാത്രമേ ഉചിതമാകൂ. ഒരു സാധാരണ സോവിൽ മരം മുറിക്കുന്നതിൻ്റെ ശരാശരി വില ഒരു ക്യൂബിക് മീറ്റർ ബോർഡുകൾക്ക് ഏകദേശം 150-180 റുബിളായിരിക്കും.

സോവിംഗ് മാപ്പ്

ഒരു ലോഗിൽ നിന്ന് പൂർത്തിയാക്കിയ തടിയുടെ ഒപ്റ്റിമൽ തുകയുടെ കണക്കുകൂട്ടലാണ് സോവിംഗ് മാപ്പ്. ഓരോ നിർദ്ദിഷ്ട ലോഗ് വ്യാസത്തിനും നിങ്ങൾക്ക് ഇത് സ്വയം കണക്കാക്കാം, അല്ലെങ്കിൽ നിങ്ങൾക്ക് കണക്കുകൂട്ടലിനെ വളരെയധികം സഹായിക്കുന്ന ഒരു കമ്പ്യൂട്ടർ പ്രോഗ്രാം ഉപയോഗിക്കാം, അതിൻ്റെ വില വളരെ താങ്ങാനാകുന്നതാണ്.

അല്ലെങ്കിൽ ഉറവിടം ഒരു സാധാരണ സോമിൽ റഫറൻസ് പുസ്തകമായിരിക്കാം. ഫലം അടിസ്ഥാനമായി ഉപയോഗിക്കുന്ന ഒരു പട്ടികയാണ്. ഏത് തരത്തിലുള്ള തടിയിലും കൂടുതൽ തടി ലഭിക്കുന്നതിന് സോമിൽ അറ്റാച്ച്മെൻ്റ് എല്ലായ്പ്പോഴും അതിൻ്റെ ഡാറ്റയെ അടിസ്ഥാനമാക്കിയുള്ളതായിരിക്കണം.

തടി ലഭിക്കുന്നതിന്, ലോഗുകൾ മുറിക്കുന്നു, അതായത്, രേഖാംശ സോവിംഗിനായി (ഫ്രെയിം, റൗണ്ട്, ബാൻഡ്) സോകൾ ഉപയോഗിച്ച് അച്ചുതണ്ടിൽ ഭാഗങ്ങളായി വിഭജിക്കുന്നു. ഈ സാഹചര്യത്തിൽ, സോവിംഗ് ഒരു സോ ഉപയോഗിച്ച് അല്ലെങ്കിൽ ഒരു കൂട്ടം സോകൾ ഉപയോഗിച്ചാണ് നടത്തുന്നത്.

രണ്ടാമത്തെ കേസിൽ, കുറഞ്ഞത് രണ്ട് സോവുകളെങ്കിലും ജോലിയിൽ ഉൾപ്പെടുന്നു, ചിലപ്പോൾ അവയുടെ എണ്ണം 16 ... 20 ആയി വർദ്ധിപ്പിക്കും. ഈ രീതിയെ ഗ്രൂപ്പ് സോവിംഗ് എന്ന് വിളിക്കുന്നു. സോമിൽ ഫ്രെയിമുകൾക്ക് ഗ്രൂപ്പ് സോവിംഗ് സാധാരണമാണ്, വൃത്താകൃതിയിലുള്ള സോവുകൾക്ക് കുറവാണ്.

സോവിംഗ് സമയത്ത് ഒരു കട്ട് മാത്രം ഉണ്ടാക്കുകയും ലോഗിൻ്റെ ഒരു ഭാഗം മാത്രം വേർതിരിക്കുകയും ചെയ്താൽ, അത്തരം സോവിംഗ് വ്യക്തിഗത സോവിംഗ് എന്ന് വിളിക്കുന്നു. ഈ രീതി ബാൻഡ് സോകൾ അല്ലെങ്കിൽ വൃത്താകൃതിയിലുള്ള സോകൾ ഉപയോഗിക്കുന്നു.

ലോഗിൻ്റെ വിവിധ ഭാഗങ്ങളുടെ സ്വഭാവസവിശേഷതകൾ കണക്കിലെടുത്ത് മരം നന്നായി ഉപയോഗിക്കുന്നതിന് വ്യക്തിഗത സോവിംഗ് അനുവദിക്കുന്നു.

ചെറുതും ഇടത്തരവുമായ വ്യാസമുള്ള അസംസ്കൃത വസ്തുക്കൾക്കായി ഗ്രൂപ്പ് സോവിംഗ് ഉപയോഗിക്കുന്നു, ഘടനയിൽ ഏകതാനവും കുറഞ്ഞ മൂല്യവും (കോണിഫറസും മൃദുവായ തടിയും).

ലോഗിലെ മുറിവുകൾ തടി നാരുകൾക്ക് സമാന്തരമായി സ്ഥിതിചെയ്യാം, അത് ലോഗ് ജനറേറ്ററിക്സിൻ്റെ (ഓട്ടത്തിനൊപ്പം) ദിശയുമായി യോജിക്കുന്നു, അല്ലെങ്കിൽ, മിക്കപ്പോഴും, നാരുകളുടെ ദിശയിലേക്ക് ചില കോണുകളിൽ, അച്ചുതണ്ടിൻ്റെ അക്ഷത്തിന് സമാന്തരമായി. ലോഗ് (ഗ്രൂപ്പ് സോവിംഗിനുള്ള സാധാരണ).

വാർഷിക പാളികളുമായി ബന്ധപ്പെട്ട്, മുറിവുകൾ റേഡിയൽ ഡയറക്ടുചെയ്യാം, വാർഷിക പാളികളിലേക്ക് സ്പർശിക്കുക, അല്ലെങ്കിൽ ഒരു ഇൻ്റർമീഡിയറ്റ് സ്ഥാനം പിടിക്കുക.

മുറിവുകളുടെ കർശനമായി നിർവചിക്കപ്പെട്ട ദിശയിലുള്ള അരിഞ്ഞത് ഓറിയൻ്റഡ് എന്ന് വിളിക്കുന്നു. ഓറിയൻ്റഡ് സോൺ തടിക്ക് വിവിധ അധിക ഗുണങ്ങൾ ലഭിക്കുന്നു (റേഡിയൽ സോൺ തടി - മെച്ചപ്പെട്ട ഗുണനിലവാരം). മുറിവുകളുടെ ദിശ തടിയുടെ ഗുണനിലവാരം മെച്ചപ്പെടുത്തുന്ന ഒരു പ്രധാന അധിക ഘടകമാണ്. വ്യക്തിഗത കട്ടിംഗ് രീതി ഉപയോഗിച്ച് ഓറിയൻ്റഡ് സോൺ തടിയുടെ ഏറ്റവും ഉയർന്ന വിളവ് ലഭിക്കും.

വൃത്താകൃതിയിലുള്ള മരം മുറിക്കുന്നതിനുള്ള ഒന്നോ അല്ലെങ്കിൽ മറ്റൊരു രീതിയുടെ തിരഞ്ഞെടുപ്പും ന്യായീകരണവും നിർണ്ണയിക്കുന്നത് സാമ്പത്തിക സൂചകങ്ങളാണ്. അവയിൽ ഏറ്റവും പ്രധാനപ്പെട്ടത് അന്തിമ ഉൽപ്പന്നത്തിൻ്റെ വിളവാണ്.

സോൺ ഉൽപന്നങ്ങളുടെ വിളവ്, സ്വീകരിച്ച ഉൽപ്പന്നങ്ങളുടെ അളവും അതിൽ ചെലവഴിച്ച അസംസ്കൃത വസ്തുക്കളുടെ അളവും തമ്മിലുള്ള അനുപാതമായി മനസ്സിലാക്കപ്പെടുന്നു:

പൂർത്തിയായ ഉൽപ്പന്നങ്ങളുടെ വിളവ് ഗുണകം എവിടെയാണ്;

തടി വിളവ് ശതമാനം;

അസംസ്കൃത വസ്തുക്കളിൽ നിന്ന് ലഭിച്ച ഉൽപ്പന്നങ്ങളുടെ അളവ്;

ഒരു നിശ്ചിത ഉൽപ്പന്നത്തിൻ്റെ ഉൽപാദനത്തിനായി ചെലവഴിച്ച അസംസ്കൃത വസ്തുക്കളുടെ അളവ്.

തടിയിൽ ലോഗുകൾ മുറിക്കുന്നത് ഒരു കൂട്ടം മുറിവുകൾ ഉപയോഗിച്ചാണ് നടത്തുന്നത്. ലോഗിൻ്റെ രേഖാംശ അക്ഷത്തിന് ലംബമായി ഒരു തലത്തിലേക്ക് ഒരു ലോഗിൻ്റെ പ്രൊജക്ഷൻ വഴി ഇത് എളുപ്പത്തിൽ പ്രതിനിധീകരിക്കാം. ഒരു അച്ചുതണ്ടിന് ചുറ്റും കറങ്ങുന്ന ഒരു സാധാരണ ജ്യാമിതീയ ശരീരമായി ഞങ്ങൾ ലോഗ് എടുക്കുന്നു.

അരിഞ്ഞ ഉൽപ്പന്നങ്ങളിലേക്ക് തടി മുറിക്കുന്നതിനുള്ള പ്രധാന രീതികൾ (ചിത്രം 5):

കാമ്പർ;

തടി (മരം-കാംബർ);

സെഗ്മെൻ്റൽ;

മേഖല;

വൃത്താകൃതിയിലുള്ള.

വിമാനങ്ങൾക്ക് സമാന്തരമായി മുറിവുകൾ ഉപയോഗിച്ചാണ് ക്യാംബർ രീതി ഉപയോഗിച്ച് അരിഞ്ഞത്, അൺഡ്ഡ് ബോർഡുകൾ ലഭിക്കും, മധ്യഭാഗങ്ങൾ റേഡിയൽ സോവ് ചെയ്യുന്നു; അങ്ങേയറ്റത്തെ പാർശ്വസ്ഥമായവ സ്പർശനാത്മകമാണ്, ബാക്കിയുള്ളവ മിശ്രിതമാണ്, സ്ലാബുകളും സാങ്കേതിക ചിപ്പുകളും. മറ്റ് രീതികൾ ബോർഡുകളുടെ വീതിയെ വളരെയധികം കുറയ്ക്കുന്നതിനാൽ, താരതമ്യേന ചെറിയ നീളമുള്ള അൺഡ്ഡ് ബോർഡുകൾ നിർമ്മിക്കാൻ ടംബിൾ സോവിംഗ് ഉപയോഗിക്കുന്നു, നേർത്ത-ഡൈമൻഷണൽ ലോഗുകളുടെ അരികുകളുള്ള ബോർഡുകൾ നിർമ്മിക്കുന്നതിനുള്ള ശൂന്യത.

കട്ടിംഗ് പാറ്റേണിൽ ഒരേ സ്ഥാനം വഹിക്കുന്ന അൺഡ്ഡ് ബോർഡുകൾ മുറിക്കുമ്പോൾ, ലോഗുകളുടെ ക്രമരഹിതമായ ആകൃതി, ബോർഡുകൾ മുറിക്കുന്നതിലെ കൃത്യത എന്നിവ കാരണം ബോർഡിൻ്റെ പ്രായോഗിക വീതി വ്യത്യസ്തമായിരിക്കും (“സ്കാറ്ററിംഗ്” എന്ന് വിളിക്കുന്നത്) വിതരണത്തിലെ ലോഗുകളുടെ തിരഞ്ഞെടുപ്പും.

അരി. 5. ലോഗുകൾ മുറിക്കുന്നതിനുള്ള രീതികൾ: 1 - കാംബർ; 2 - തടി-കാംബർ; 3 - സെഗ്മെൻ്റൽ; 4 - സെക്ടർ; 5 - വൃത്താകൃതി

ഇക്കാരണത്താൽ, നൽകിയിരിക്കുന്ന വീതിയുടെ തടിയുടെ ഓർഡറുകൾ നിറവേറ്റുന്നത് ബുദ്ധിമുട്ടാണ്.

തടി രീതി ഉപയോഗിച്ച് അരിഞ്ഞത് ഇനിപ്പറയുന്ന രീതിയിൽ നടത്തുന്നു: ആദ്യം, ലോഗിൽ നിന്ന് ഇരട്ട അറ്റങ്ങളുള്ള ബീമും സൈഡ് ബോർഡുകളും മുറിക്കുന്നു. തുടർന്ന്, തത്ഫലമായുണ്ടാകുന്ന തടി ബോർഡുകളായി മുറിക്കുന്നു, കൂടാതെ എല്ലാ മധ്യ ബോർഡുകളും ഒരേ വീതിയിൽ വൃത്തിയുള്ളതും തടിയുടെ കനം തുല്യവുമാണ്. അൺജെഡ് ബോർഡുകളുടെ തുടർന്നുള്ള പ്രോസസ്സിംഗ് ബ്രേക്ക്-അപ്പ് ബോർഡുകളുമായുള്ള സാമ്യം വഴിയാണ് നടത്തുന്നത്.

ഒരു ലോഗിൽ നിന്നുള്ള അരികുകളുള്ള ബോർഡുകളുടെ എണ്ണം എല്ലാ ബോർഡുകളുടെയും വോളിയത്തിൻ്റെ 65 ... 70% ആയതിനാൽ, ഒരു നിശ്ചിത വീതിയുടെ തടിക്കുള്ള ഓർഡറുകൾ എളുപ്പത്തിൽ നിറവേറ്റപ്പെടുന്നു.

ബ്രേക്കർ രീതിയുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ ഉയർന്ന അളവിലുള്ള പൂർത്തീകരണവും (40% തടി അരികുകളുള്ളതും) തടിയുടെ ഉയർന്ന ഗുണനിലവാരമുള്ള വിളവും ഉൽപ്പാദിപ്പിക്കാൻ ബീം-ബ്രേക്കർ രീതി നിങ്ങളെ അനുവദിക്കുന്നു.

ഒരു ലോഗിൻ്റെ മധ്യഭാഗത്ത് നിന്ന് ഒരു ബീം അല്ലെങ്കിൽ നിരവധി ബോർഡുകൾ മുറിക്കുന്നതിൽ സെഗ്മെൻ്റൽ രീതി അടങ്ങിയിരിക്കുന്നു, വശങ്ങളിൽ രണ്ട് പ്ലേറ്റുകൾ ലഭിക്കും, അവയ്ക്ക് ക്രോസ് സെക്ഷനിൽ ഒരു സെഗ്മെൻ്റിൻ്റെ രൂപമുണ്ട്. തുടർന്ന്, പ്രധാനമായും റേഡിയൽ അല്ലെങ്കിൽ ടാൻജൻഷ്യൽ തടി ഉൽപ്പാദിപ്പിക്കുന്നതിന് സെഗ്മെൻ്റുകൾ വിവിധ രീതികളിൽ വെട്ടിമാറ്റാം.

റേഡിയൽ തടി ഉൽപ്പാദിപ്പിക്കുന്നതിനുള്ള സെഗ്മെൻ്റൽ രീതി 30 സെൻ്റീമീറ്റർ വ്യാസമുള്ള അനുരണനമായ തടി നിർമ്മിക്കാൻ വ്യാപകമായി ഉപയോഗിക്കുന്നു.

സെഗ്മെൻ്റ് രീതി ഉപയോഗിച്ച് സോവിംഗ് ഗ്രൂപ്പ്, വ്യക്തിഗത രീതികൾ ഉപയോഗിച്ച് നടത്താം. ഓരോ സെഗ്മെൻ്റും വെവ്വേറെ മുറിക്കുമ്പോൾ, നല്ല കട്ടിംഗ് ഗുണനിലവാരം ലഭിക്കും, കാരണം ഒരു വിമാനത്തിൻ്റെ രൂപത്തിൽ ഒരു അടിസ്ഥാന ഉപരിതലമുണ്ട്.

സെക്ടർ രീതി ഉപയോഗിച്ച്, റിഡ്ജ് നാലോ അതിലധികമോ ഭാഗങ്ങളായി മുറിക്കുന്നു, അവയിൽ ഓരോന്നിനും ക്രോസ് സെക്ഷനിൽ ഒരു സെക്ടറിൻ്റെ ആകൃതിയുണ്ട്. ഗ്രൂപ്പ് രീതി ഉപയോഗിച്ച്, നാല് സെക്ടറുകൾ വെട്ടിമാറ്റി, വ്യക്തിഗത രീതി ഉപയോഗിച്ച് - കൂടുതൽ.

സെക്ടറും സെഗ്മെൻ്റ് രീതികളും വളരെ അധ്വാനിക്കുന്നവയാണ്, അവ വലിയ അളവിൽ മരം മാലിന്യങ്ങളാൽ സവിശേഷതയാണ്, അതിനാൽ മിക്സഡ് കട്ടിംഗ് രീതികൾ ഉപയോഗിക്കുന്നു.

വൃത്താകൃതിയിലുള്ള കട്ടിംഗ് രീതി അതിൻ്റെ രേഖാംശ അച്ചുതണ്ടിന് ചുറ്റുമുള്ള ലോഗ് ഭ്രമണം ചെയ്യുന്നതാണ്, ഇത് അടുത്ത ബോർഡിൻ്റെ ഓരോ മുറിവിനും ശേഷം നടത്താം. തുടർന്നുള്ള ഓരോ മുറിവും സമാന്തരമോ ലംബമോ അല്ലെങ്കിൽ ഒരു കോണിലോ, മിക്കപ്പോഴും ലംബമായി നയിക്കാവുന്നതാണ്. വ്യക്തമായും, വൃത്താകൃതിയിലുള്ള രീതി ഒരു വ്യക്തിഗത സോവിംഗ് രീതി ഉപയോഗിച്ച് മാത്രമേ സാധ്യമാകൂ.

എല്ലാ രീതികൾക്കും അടിസ്ഥാനപരമായ വ്യത്യാസങ്ങളുണ്ട്. ഓരോ രീതിയും ഉചിതമായ സാങ്കേതികവിദ്യയും ഉപകരണങ്ങളും നിർണ്ണയിക്കുന്നു, കൂടാതെ നിർദ്ദിഷ്ട തരം, വലുപ്പം, ഉദ്ദേശ്യം എന്നിവയുടെ തടി ഉൽപ്പാദിപ്പിക്കാൻ ഉദ്ദേശിച്ചുള്ളതാണ്.

മെക്കാനിക്കൽ മരം സംസ്കരണത്തിൻ്റെ സാങ്കേതികവിദ്യയിൽ ശരിയായതും ഏറ്റവും അനുയോജ്യവും സാങ്കേതികവും സാമ്പത്തികവുമായ സോവിംഗ് രീതി തിരഞ്ഞെടുക്കുന്നത് ഒരു പ്രധാന കടമയാണ്.

സോൺ ഉൽപ്പന്നങ്ങളിലേക്ക് ലോഗുകൾ മുറിക്കുന്നതിൻ്റെ കാര്യക്ഷമതയുടെ മാനദണ്ഡം വോള്യൂമെട്രിക് വിളവാണ്.

വോള്യൂമെട്രിക് വിളവ് (O, %) - തടി ഉൽപന്നങ്ങളുടെ വലുപ്പവും ഗുണനിലവാരവും കണക്കിലെടുക്കാതെ മരം ഉപയോഗത്തിൻ്റെ അളവ്:

ഉൽപ്പാദിപ്പിക്കുന്ന തടിയുടെ അളവ് എവിടെയാണ്, m3;

ഉപഭോഗം ചെയ്ത അസംസ്കൃത വസ്തുക്കളുടെ അളവ്, m3.

നിങ്ങൾ ഏത് നിർമ്മാണം ആസൂത്രണം ചെയ്താലും, നിങ്ങൾക്ക് തീർച്ചയായും മരം സാമഗ്രികൾ ആവശ്യമാണ്. നിങ്ങൾ തടി സ്വയം തയ്യാറാക്കുകയാണെങ്കിൽ എല്ലാ ജോലികൾക്കും വളരെ കുറവായിരിക്കും. അതിനാൽ, ഈ ലേഖനത്തിൽ ഒരു ലോഗ് സ്വയം ബോർഡുകളിലേക്ക് എങ്ങനെ മുറിക്കാമെന്ന് ഞങ്ങൾ നോക്കും.

വെട്ടുന്ന രീതികൾ

ഒരു ലോഗ് ബോർഡുകളായി മുറിക്കുന്നതിന്, നിലവിലുള്ള മൂന്ന് രീതികളിൽ ഒന്ന് നിങ്ങൾക്ക് ഉപയോഗിക്കാം:

- കൂടെ;

- ഉടനീളം;

- ഡയഗണലായി - ഈ രീതി വളരെ അപൂർവ്വമായി ഉപയോഗിക്കുന്നതിനാൽ (പ്രത്യേക വികസനങ്ങളിലും പ്രോജക്റ്റുകളിലും), ഞങ്ങൾ ആദ്യ രണ്ട് രീതികളിൽ കൂടുതൽ ശ്രദ്ധ കേന്ദ്രീകരിക്കും.

ക്രോസ് കട്ട്

സിലിണ്ടറുകളുടെയും ഡിസ്കുകളുടെയും രൂപത്തിൽ ഭാഗങ്ങൾ ലഭിക്കുന്നതിന് ഇത് നടപ്പിലാക്കുന്നു.

രേഖാംശ കട്ട്

ബോർഡുകൾ, സ്ലാറ്റുകൾ, ബീമുകൾ എന്നിവയിൽ ലോഗുകൾ പിരിച്ചുവിടുന്നത് ഇത്തരത്തിലുള്ളതാണ്. സോമില്ലുകൾ, ഫർണിച്ചർ ഫാക്ടറികൾ, സംഭരണ പ്ലാൻ്റുകൾ എന്നിവ വ്യത്യസ്ത ഉപകരണങ്ങൾ ഉപയോഗിക്കുന്നു. വീട്ടിൽ ബോർഡുകളിലേക്ക് ലോഗുകൾ എങ്ങനെ മുറിക്കാമെന്ന് ഞങ്ങൾ നോക്കും.

വീട്ടിൽ മുറിക്കുന്നതിന്, നിങ്ങൾക്ക് ഒരു സോ, പ്രത്യേക അറ്റാച്ച്മെൻ്റുകളുള്ള ഒരു ആംഗിൾ ഗ്രൈൻഡർ അല്ലെങ്കിൽ ഒരു വൃത്താകൃതിയിലുള്ള സോ ഉപയോഗിക്കാം.

മുറിക്കാനുള്ള തയ്യാറെടുപ്പ്

മുമ്പ്, , നിങ്ങൾ അതിൽ നിന്ന് പീൽ നീക്കം ചെയ്യണം. മൂർച്ചയുള്ള കോരിക, സ്ക്രാപ്പർ അല്ലെങ്കിൽ ഇലക്ട്രിക് വിമാനം എന്നിവ ഉപയോഗിച്ച് ഇത് ചെയ്യാം.

ഒരു കോരിക ഉപയോഗിക്കുമ്പോൾ, ചലനങ്ങൾ നിങ്ങളുടേതാണ്.

ഒരു സ്ക്രാപ്പർ ഉപയോഗിച്ച് പുറംതൊലി നീക്കം ചെയ്യുമ്പോൾ മികച്ച ഫലം ലഭിക്കുമെന്ന് വിശ്വസിക്കപ്പെടുന്നു - അത് വൃക്ഷത്തെ ബാധിക്കില്ല.

ബോർഡുകളായി ഒരു ലോഗ് എങ്ങനെ മുറിക്കാം

ഓപ്ഷനുകൾ ബോർഡുകളിലേക്ക് ഒരു ലോഗ് എങ്ങനെ ശരിയായി മുറിക്കാം,വ്യത്യസ്തമായവ ഉണ്ട്. ഇതെല്ലാം നിങ്ങളുടെ ആവശ്യങ്ങളെ ആശ്രയിച്ചിരിക്കുന്നു. സോവിംഗ് സാങ്കേതികവിദ്യ തന്നെ ഇപ്രകാരമാണ്:

- പുറംതൊലി നീക്കം ചെയ്തു (എന്നാൽ ഇത് പിന്നീട് വീട്ടിൽ ചെയ്യാം);

- ഫ്രെയിമിലോ ഗൈഡുകളിലോ ലോഗ് ഉറപ്പിച്ചിരിക്കുന്നു;

- മിനുസമാർന്ന പ്രതലം ലഭിക്കാൻ ഒരെണ്ണം വെട്ടിമാറ്റി;

- അടുത്തതായി, ഫ്രെയിമിൽ (പട്ടിക) ഒരു പരന്ന പ്രതലം സ്ഥാപിക്കുക, രണ്ടാമത്തെ സ്ലാബ് ശരിയാക്കുക, കണ്ടു;

- അവർ മുഴുവൻ ലോഗ് ബോർഡുകളിലേക്ക് വിരിച്ചു.

ലോഗുകളുടെ ക്രോസ് കട്ടിംഗ്

വീട്ടിൽ ജോലിചെയ്യാൻ പോലും ഇത് ബുദ്ധിമുട്ടുള്ള കാര്യമല്ല. സോഹേഴ്സുകളിൽ ലോഗ് സ്ഥാപിക്കുക അല്ലെങ്കിൽ ഗൈഡുകളിലേക്ക് സുരക്ഷിതമാക്കുക. നിങ്ങൾക്ക് ആവശ്യമുള്ള വലുപ്പത്തിലുള്ള കഷണങ്ങൾ കാണാൻ കഴിയും.

ലോഗുകളുടെ രേഖാംശ അരിഞ്ഞത്

ലോഗിൻ്റെ മുഴുവൻ നീളവും ഒരേ കനം നിലനിർത്തണം എന്നതാണ് അത്തരമൊരു കട്ടിൻ്റെ ബുദ്ധിമുട്ട്. ഈ ആവശ്യങ്ങൾക്കായി പ്രത്യേക ഉപകരണങ്ങൾ ഉപയോഗിക്കുന്നതാണ് നല്ലത്, അത് ഒരു ലോഗിൽ ഘടിപ്പിച്ചിരിക്കുന്നു.

വീട്ടിൽ ബോർഡുകളിൽ ലോഗുകൾ മുറിക്കുന്നു

തടികൾ വെട്ടാൻ പലരും സ്വന്തമായി മരച്ചീനി ഉണ്ടാക്കുന്നു. അവയുടെ നിർമ്മാണത്തിനുള്ള രണ്ട് പ്രധാന ഓപ്ഷനുകൾ നമുക്ക് പരിഗണിക്കാം.

- മെറ്റൽ പ്ലേറ്റുകളിൽ നിന്നും കോണുകളിൽ നിന്നും ഒരു ഫ്രെയിം വെൽഡ് ചെയ്ത് എഞ്ചിൻ അതിൻ്റെ താഴത്തെ ഭാഗത്ത് ഘടിപ്പിക്കുക. മുകളിൽ പുള്ളികളുള്ള ഒരു ഷാഫ്റ്റ് സ്ഥാപിക്കുക. തുടർന്ന് ഒന്നോ അതിലധികമോ വൃത്താകൃതിയിലുള്ള സോ ബ്ലേഡുകൾ ഷാഫ്റ്റിലേക്ക് ഘടിപ്പിക്കുക. ഒരു ലോഹ ചതുരം അല്ലെങ്കിൽ തടി കൊണ്ട് നിർമ്മിച്ച ഒരു ഗൈഡ് മേശയിൽ അറ്റാച്ചുചെയ്യുക. ഗൈഡുകൾക്ക് നേരെ അമർത്തുമ്പോൾ, ലോഗ് ഫീഡ് ചെയ്ത് മുന്നോട്ട് നീക്കുക. നിങ്ങൾ ഒരു സോ ഉപയോഗിക്കുകയാണെങ്കിൽ, നിങ്ങൾ ഒരു ഭരണാധികാരി അറ്റാച്ചുചെയ്യുകയോ പട്ടികയുടെ ഉപരിതലത്തിൽ അടയാളങ്ങൾ പ്രയോഗിക്കുകയോ ചെയ്യേണ്ടതുണ്ട്.

- ഒരു പ്രൊഫൈൽ പൈപ്പിൽ നിന്നും ചാനലുകളിൽ നിന്നും ഒരു ഫ്രെയിം വെൽഡ് ചെയ്യുക. അല്ലെങ്കിൽ ഒരു ലംബ ഫീഡ് വണ്ടിയിൽ വൈദ്യുതമായി ഘടിപ്പിക്കുക. ബോർഡുകളിലേക്ക് ലോഗുകൾ മുറിക്കുന്നത് കഴിയുന്നത്ര കൃത്യമാണെന്ന് ഉറപ്പാക്കാൻ, ലംബ സ്റ്റാൻഡിലേക്ക് ഒരു ഭരണാധികാരി ഘടിപ്പിക്കുക. വണ്ടി നയിക്കാൻ ഒരു വടി അല്ലെങ്കിൽ മണൽ പൈപ്പ് ഉപയോഗിക്കുക. വണ്ടി ലംബമായി നീങ്ങാൻ അവ ആവശ്യമാണ്. ബെയറിംഗിൽ ഒരു സ്ക്രൂ ഇൻസ്റ്റാൾ ചെയ്യുക, അത് നീങ്ങുമ്പോൾ വണ്ടിയെ ചലിപ്പിക്കും. കൂടാതെ, ലോഗ് ക്ലാമ്പുകൾ തയ്യാറാക്കാൻ മറക്കരുത്.

ജോലിക്കായി രണ്ടാമത്തെ ഓപ്ഷൻ ഉപയോഗിക്കുമ്പോൾ, പ്രത്യേകം ഘടിപ്പിച്ച ഫ്രെയിമിൽ ഓടിക്കുന്ന സോ ആണ്. ലോഗ് തന്നെ സ്ഥാനത്ത് തുടരുന്നു. നിങ്ങൾ ഒരു ചെയിൻ സോ ഉപയോഗിക്കുന്നതിനുപകരം ഒരു റെസിപ്രോക്കേറ്റിംഗ് സോ ഉപയോഗിക്കുകയാണെങ്കിൽ, ഇത് ഒരു ദിശയിൽ മാത്രമേ പ്രവർത്തിക്കൂ എന്നതിനാൽ പ്രക്രിയ അൽപ്പം നീണ്ടുനിൽക്കും.

വൃത്താകൃതിയിലുള്ള സോ ഉപയോഗിച്ച് ബോർഡുകളിലേക്ക് ഒരു ലോഗ് എങ്ങനെ കാണും?

ബോർഡുകളായി ഒരു ലോഗ് നീളത്തിൽ മുറിക്കാൻ, നിങ്ങൾക്ക് ഒരു വൃത്താകൃതിയിലുള്ള സോ ഉപയോഗിക്കാം. എന്നാൽ ലോഗ് വശങ്ങളിൽ നിന്ന് വശത്തേക്ക് കറങ്ങുകയോ കുതിക്കുകയോ ചെയ്യാം എന്ന വസ്തുത നിങ്ങൾ കണക്കിലെടുക്കേണ്ടതുണ്ട്.

ഇതുമായി ബന്ധപ്പെട്ട അസൌകര്യം ഒഴിവാക്കാൻ, ലോഗിൽ നിന്ന് ഭാവി ബോർഡിനെ വേർതിരിക്കുന്ന ഒരു ഫിൻ അറ്റാച്ചുചെയ്യാൻ ഞങ്ങൾ നിങ്ങളെ ഉപദേശിക്കുന്നു, ഒപ്പം സോവിംഗ് സമയത്ത് ലോഗ് സ്വിംഗ് ചെയ്യുന്നത് തടയും.

ടാറ്റിയാന കുസ്മെൻകോ, എഡിറ്റോറിയൽ ബോർഡ് അംഗം, ഓൺലൈൻ പ്രസിദ്ധീകരണമായ "AtmWood. വുഡ്-ഇൻഡസ്ട്രിയൽ ബുള്ളറ്റിൻ" ലേഖകൻ

വിവരങ്ങൾ നിങ്ങൾക്ക് എത്രത്തോളം ഉപയോഗപ്രദമായിരുന്നു?

ശരിയായ കൂളൻ്റ് തിരഞ്ഞെടുക്കുക

അമേരിക്കൻ ഗവേഷകർ നടത്തിയ നിരവധി പരീക്ഷണങ്ങൾ ബാൻഡ് സോകൾ പ്രവർത്തിപ്പിക്കുമ്പോൾ വെള്ളം ഒരു ലൂബ്രിക്കൻ്റായി ഉപയോഗിക്കുന്നത് തെറ്റാണെന്ന നിഗമനത്തിലേക്ക് അവരെ നയിച്ചു. മാത്രമാവില്ല സോയിലേക്ക് "ഉരുളാൻ" തുടങ്ങുന്നതുവരെ ലൂബ്രിക്കൻ്റ് ഉപയോഗിക്കേണ്ട ആവശ്യമില്ല. ഇത് സംഭവിക്കുകയാണെങ്കിൽ, ഒപ്റ്റിമൽ ലൂബ്രിക്കൻ്റ് ഉപയോഗിക്കണം: 50% ഡീസൽ ഇന്ധനത്തിൻ്റെയും 50% എണ്ണയുടെയും മിശ്രിതം ചെയിൻസോ ടയറുകൾ ലൂബ്രിക്കേറ്റ് ചെയ്യുന്നതിന്.

ഈ മിശ്രിതം ബാൻഡ് സോ ബ്ലേഡിൻ്റെ ഇരുവശത്തും തുല്യമായി തളിക്കണം. മാത്രമല്ല, ഈ സാഹചര്യത്തിൽ, സാധാരണ കാർ ഗ്ലാസ് ക്ലീനറുകൾ മികച്ച രീതിയിൽ പ്രവർത്തിക്കുന്നു. ധാരാളം കൂളിംഗ് സൊല്യൂഷൻ ഉണ്ടാകരുത്; "തണുപ്പിക്കാൻ" സമയമാകുമ്പോൾ സ്വഭാവ സവിശേഷതയാൽ ഓപ്പറേറ്റർ എളുപ്പത്തിൽ ശ്രദ്ധിക്കും.

വെള്ളത്തിനുപകരം അത്തരമൊരു ലൂബ്രിക്കൻ്റ് ഉപയോഗിക്കുന്നത്, പൂക്കുന്ന ബോർഡുകളുടെ എണ്ണം കുറയ്ക്കാനും സോമില്ലിൻ്റെ ഡ്രൈവ് പുള്ളികളിലെ ബെൽറ്റുകളുടെ ആയുസ്സ് വർദ്ധിപ്പിക്കാനും നിങ്ങളെ അനുവദിക്കും, കാരണം അവ മേലിൽ മാത്രമാവില്ല, വെള്ളം എന്നിവയിൽ നിന്ന് "ലിമ്പിംഗ്" ചെയ്യില്ല.

നിങ്ങൾ മുറിക്കുന്നത് നിർത്തിയ ഉടൻ തന്നെ ബാൻഡ് സോയിൽ നിന്നുള്ള പിരിമുറുക്കം ഒഴിവാക്കുക.

മരം വെട്ടുന്ന പ്രക്രിയയിൽ, ബ്ലേഡ് ചൂടാക്കുന്നു, അതിനാൽ നീളവും നീളവും വർദ്ധിക്കുന്നു. തണുക്കുമ്പോൾ, സോകൾ അവയുടെ യഥാർത്ഥ വലുപ്പത്തിലേക്ക് ചുരുങ്ങുന്നു. ഇവിടെയാണ് ഓവർലോഡുകൾ പ്രത്യക്ഷപ്പെടുന്നത്, മറ്റൊരു രീതിയിൽ പറഞ്ഞാൽ, അധിക വോൾട്ടേജ്. സോമില്ലിൻ്റെ രണ്ട് പുള്ളികളുടെയും ആകൃതിയും ബ്ലേഡ് "ഓർമ്മയിൽ രേഖപ്പെടുത്തുന്നു", അത് അതിൻ്റെ ജീവിതത്തെ അശ്രദ്ധമായി ദീർഘനേരം ആക്കുന്നില്ല. പുള്ളികളിലെ ബെൽറ്റുകളുടെ അനിവാര്യമായ രൂപഭേദം ഇതിലേക്ക് ചേർക്കുക, ഇത് ബ്ലേഡിൻ്റെ അധിക വൈബ്രേഷനിലേക്ക് നയിക്കുന്നു, അതുപോലെ തന്നെ ബെൽറ്റിലെ “ഹമ്പ്” കാലക്രമേണ ചുളിവുകളായി മാറുന്നു, ഇത് പുള്ളികളിലെ സോയുടെ സ്വയം കേന്ദ്രീകരണം ഉറപ്പാക്കുന്നു.

ബാൻഡ് സോകൾ - ശരിയായ വയറിംഗ്

65-70% മാത്രമാവില്ല, 30-35% വായു എന്നിവയുടെ മിശ്രിതം കട്ടിംഗ് ബ്ലേഡിനും മരവും പ്രോസസ്സ് ചെയ്യുമ്പോൾ ലേഔട്ട് ഒപ്റ്റിമൽ ആയി കണക്കാക്കാം. കട്ട് നിന്ന് മാത്രമാവില്ല 80-85% പുറന്തള്ളുന്നത് നിങ്ങളുടെ സോ ശരിയായി സജ്ജീകരിച്ചിരിക്കുന്നു എന്ന് സൂചിപ്പിക്കുന്നു.

സോ സ്പ്രെഡ് വളരെ വലുതാണെങ്കിൽ, ഒരു വലിയ അളവിലുള്ള അയഞ്ഞ മാത്രമാവില്ല മുറിവിൽ നിലനിൽക്കും, മിക്കവാറും, സ്വഭാവസവിശേഷതകളും പോറലുകളും ബോർഡിൻ്റെ ഉപരിതലത്തിൽ നിലനിൽക്കും.

ഒരു ചെറിയ സോ സ്പ്രെഡ് ഉപയോഗിച്ച്, ദൃഡമായി കംപ്രസ് ചെയ്ത, ചൂടുള്ള മാത്രമാവില്ല ബോർഡിൻ്റെ ഉപരിതലത്തിൽ അവശേഷിക്കുന്നു. ഒരു സോയ്ക്ക് മോശമായ ഒന്നും നിങ്ങൾക്ക് സങ്കൽപ്പിക്കാൻ കഴിയില്ല. മാത്രമാവില്ല സ്പർശനത്തിന് ചൂടുള്ളതായിരിക്കണം, ചൂടോ തണുപ്പോ അല്ല.

വളരെ ദൂരെ സജ്ജീകരിച്ചിരിക്കുന്ന ഒരു സോ മിക്കവാറും ഞെട്ടലോടെ പ്രവർത്തിക്കും, കൂടാതെ അധികം ദൂരെ സജ്ജീകരിക്കാത്ത ഒരു സോ ബോർഡിൽ "തരംഗങ്ങൾ" അവശേഷിപ്പിക്കും.

ഉദാഹരണം. ഒരു നല്ല ഫീഡിൽ 30 സെൻ്റീമീറ്റർ വ്യാസമുള്ള ഒരു ലോഗ് വെട്ടുമ്പോൾ, എല്ലാം ക്ലോക്ക് വർക്ക് പോലെ പോകുന്നു. 60 സെൻ്റിമീറ്റർ വ്യാസമുള്ള ഒരു ലോഗ് ഉപയോഗിച്ച് എല്ലാം നിങ്ങൾക്ക് നന്നായി പ്രവർത്തിക്കുമെന്ന് കരുതരുത്, കാരണം ഇപ്പോൾ നിങ്ങൾ കട്ടിൽ നിന്ന് ഇരട്ടി മാത്രമാവില്ല നീക്കം ചെയ്യേണ്ടതുണ്ട്. ശരിയാണ്! വിവാഹമോചനം വർദ്ധിപ്പിക്കണം (ഏകദേശം 20%). അതിനാൽ, മറ്റ് ശുപാർശകൾക്ക് പുറമേ, ഇനിപ്പറയുന്നവ ഞങ്ങൾ സ്വയം അനുവദിക്കുന്നു: സോവിംഗിന് മുമ്പ്, നിങ്ങൾ ലോഗുകൾ വ്യാസം അനുസരിച്ച് അടുക്കണം.

പല്ലിൻ്റെ മുകളിലെ മൂന്നിലൊന്ന് മാത്രമേ വേർതിരിക്കാവൂ എന്ന് ഓർമ്മിക്കുക, ഒരു സാഹചര്യത്തിലും "റൂട്ട്" ന് കീഴിൽ. എല്ലാത്തിനുമുപരി, പല്ലിൻ്റെ ഏറ്റവും മുകളിലുള്ള മൂർച്ചയുള്ള മൂലയിൽ മാത്രമേ സോവിംഗ് പ്രക്രിയയിൽ പങ്കെടുക്കാവൂ. നിങ്ങൾ മുറിക്കുന്ന തടി എത്ര മൃദുവാണോ, അത്രയും വലുത് പരത്തണം എന്നതും മറക്കരുത്.

കൂടാതെ, തീർച്ചയായും, പ്രവർത്തനങ്ങളുടെ ക്രമം വളരെ പ്രധാനമാണ്: സജ്ജീകരിച്ചതിന് ശേഷം ബ്ലേഡ് മൂർച്ച കൂട്ടുന്നു, തിരിച്ചും അല്ല. മൂർച്ച കൂട്ടുന്നത് 0.002-0.003 ഇഞ്ച് നീക്കംചെയ്യും, അതിനാൽ ഇത് സജ്ജീകരിക്കുമ്പോൾ കണക്കിലെടുക്കണം.

അവസാനമായി, നിങ്ങളുടെ അവബോധം ഒരിക്കലും ഓഫ് ചെയ്യുക; സൂത്രവാക്യങ്ങൾ ഇവിടെ സഹായിക്കില്ല.

ക്രമീകരിക്കുന്ന സൂചകം പതിവായി പരിശോധിക്കേണ്ടതിൻ്റെ പ്രാധാന്യം

ഒരു സൂചകമായി നിങ്ങളുടെ ക്രമീകരിക്കാവുന്ന ഉപകരണത്തിൽ അത്തരമൊരു ഉപകരണത്തെക്കുറിച്ച് മറക്കരുത്. ഇത് പുനഃക്രമീകരിക്കുന്നതിന് ഒന്നും ചെലവാകില്ല. ഇത് വളരെ തീവ്രമായ മോഡിൽ പ്രവർത്തിക്കുന്നു, സ്വയം വിലയിരുത്തുക: നിങ്ങളുടെ സോവിന് ഏകദേശം 220 പല്ലുകളുണ്ട്, നിങ്ങൾ സോ 15 തവണ മൂർച്ച കൂട്ടുന്നു, സോയുടെ ജീവിതത്തിൽ സൂചകം 3.5 ആയിരം തവണ പ്രവർത്തനക്ഷമമാണെന്ന് ഇത് മാറുന്നു. ഇൻഡിക്കേറ്റർ കാലക്രമേണ ക്ഷയിക്കുന്നു, അതിനാൽ നിങ്ങൾ അതിൻ്റെ ഇൻസ്റ്റാളേഷൻ കൂടുതൽ തവണ പരിശോധിക്കണം.

ബാൻഡ് സോകൾ - പല്ലിൻ്റെ ആകൃതി

പല്ലിൻ്റെ ആകൃതി പരിഗണിക്കാതെ തന്നെ സോ നന്നായി പ്രവർത്തിക്കുമെന്ന ചിന്ത നിങ്ങൾക്ക് ഉണ്ടായാൽ, ആ ചിന്തയെ അകറ്റുക. വർഷങ്ങളായി പല്ലിൻ്റെ ആകൃതി വികസിപ്പിക്കുകയും പരിശോധിക്കുകയും ചെയ്തു. എന്തുകൊണ്ടാണ് നിങ്ങൾ ചക്രം വീണ്ടും കണ്ടുപിടിക്കാൻ ശ്രമിക്കുന്നത്?

പ്രായോഗിക ഉപദേശം: നിങ്ങൾ വീണ്ടും ബ്ലേഡുകൾ വാങ്ങാൻ പോകുമ്പോൾ, ഏകദേശം 30 സെൻ്റീമീറ്റർ വലിപ്പമുള്ള ഒരു ബ്ലേഡ് ആവശ്യപ്പെടുക, അതിൽ ഒരു ദ്വാരം ഉണ്ടാക്കി അതിനെ ഷാർപ്പനിംഗ് മെഷീനിൽ ചെയിൻ ചെയ്യുക. നിങ്ങൾക്ക് പല്ലിൻ്റെ ആകൃതി പകർത്താൻ കഴിയുന്ന ഒരു മാനദണ്ഡം ഇതാ!

ബാൻഡ് സോമില്ലുകളുടെ പ്രവർത്തന സമയത്ത് ഉണ്ടാകുന്ന ചില പ്രശ്നങ്ങളും അവ പരിഹരിക്കാനുള്ള വഴികളും

വിറകിലേക്ക് പ്രവേശിക്കുമ്പോൾ, സോ "മുകളിലേക്ക് കുതിച്ചു", തുടർന്ന് അത് ലോഗിൻ്റെ അവസാനം വരെ സുഗമമായി പ്രവർത്തിച്ചു, അതിനുശേഷം അത് താഴേക്ക് വീണു. ഇതാണ് "ഞെരുക്കൽ" അല്ലെങ്കിൽ "ഞെരുക്കൽ" എന്ന് വിളിക്കപ്പെടുന്നത്, അതായത്, സോ വ്രണപ്പെടുമ്പോൾ. മിക്കവാറും, കാരണം, പല്ലിൻ്റെ മൂർച്ച കൂട്ടുന്ന ആംഗിൾ വളരെ വലുതാണ്. കോണിൽ 2 ഡിഗ്രി കുറയ്ക്കാൻ ശ്രമിക്കുക.

മരത്തിനകത്ത് കയറിയപ്പോൾ സോ മുകളിലേക്ക് പോയി. സേബർ പോലെ വളഞ്ഞ ഒരു ബോർഡാണ് ഫലം. കാരണം, അപര്യാപ്തമായ സജ്ജീകരണങ്ങളോടെ പല്ലിൻ്റെ മൂർച്ച കൂട്ടുന്ന ആംഗിൾ വളരെ വലുതാണ്. ടൂത്ത് ആംഗിൾ 2 ഡിഗ്രി കുറയ്ക്കാനും സെറ്റ് പോയിൻ്റ് ഓരോ വശത്തും 0.002-0.003 ഇഞ്ച് വർദ്ധിപ്പിക്കാനും ശ്രമിക്കുക.

കണ്ടു മുങ്ങി പിന്നെ നേരെ പോകുന്നു. ഈ സ്വഭാവം പല കാരണങ്ങളാലാണ്, ഉദാഹരണത്തിന്, കട്ടിംഗ് ബ്ലേഡ് മങ്ങിയതായി മാറിയിരിക്കുന്നു. എന്നിരുന്നാലും, മിക്കവാറും മൂർച്ച കൂട്ടുന്ന ആംഗിൾ ചെറുതാണ്, അല്ലെങ്കിൽ മൂർച്ച കൂട്ടുന്നയാൾ കൃത്യസമയത്ത് കല്ല് സ്ഥാപിച്ചില്ലായിരിക്കാം. ബ്ലേഡ് ശ്രദ്ധാപൂർവ്വം നോക്കുക; പല്ലിൻ്റെ ആകൃതി നിങ്ങൾക്ക് അനുയോജ്യമാണെന്ന് തോന്നുന്നുവെങ്കിൽ, നിങ്ങൾ മൂർച്ച കൂട്ടുന്ന ആംഗിൾ 2 ഡിഗ്രി വർദ്ധിപ്പിക്കണം.

സോ "ഡൈവ്സ്", തത്ഫലമായുണ്ടാകുന്ന ബോർഡ് ഒരു സേബർ പോലെ വളഞ്ഞതാണ്. മൂർച്ച കൂട്ടുന്ന ആംഗിൾ ചെറുതും അതേ സമയം ക്രമീകരണം അപര്യാപ്തവുമാണ്. നിങ്ങൾ മൂർച്ച കൂട്ടുന്ന ആംഗിൾ 2 ഡിഗ്രി വർദ്ധിപ്പിക്കുകയും സ്പ്രെഡ് ഓരോ വശത്തും 0.002-0.003 ഇഞ്ച് വർദ്ധിപ്പിക്കുകയും വേണം.

സ്പർശനത്തിന് അയഞ്ഞതായി തോന്നുന്ന ബോർഡിൽ വളരെയധികം മാത്രമാവില്ല അവശേഷിക്കുന്നു. വിവാഹമോചനം വളരെ വലുതാണ്. നിങ്ങൾ സൂക്ഷ്മമായി നോക്കിയാൽ, ബോർഡിലുടനീളം നിങ്ങൾക്ക് സ്വഭാവഗുണമുള്ള പോറലുകൾ കാണാം. വിവാഹമോചനം കുറയ്ക്കണം.

ബോർഡിലെ മാത്രമാവില്ല കംപ്രസ് ചെയ്ത് ചൂടുള്ളതാണ്. വിവാഹമോചനം പോരാ. വർദ്ധിപ്പിക്കണം.

വേവ് ആകൃതിയിലുള്ള കട്ട്. സോ മൂർച്ചയുള്ളതാണെങ്കിൽ, ഇത് വളരെ ചെറിയ വിടവ് മൂലമാണ്, നിങ്ങൾ വിടവ് ഓരോ വശത്തും 0.006-0.008 ഇഞ്ച് വർദ്ധിപ്പിക്കണം. ഓർമ്മിക്കുക, ഒരു പഴയ സോ ഉപയോഗിച്ച് പ്രവർത്തിക്കുന്നത് സാങ്കേതികവിദ്യയുടെ ഏറ്റവും ഗുരുതരമായ ലംഘനമാണ്, ഇത് ബ്ലേഡ് പൊട്ടുന്നതിലേക്ക് നയിക്കുന്നു!

പിന്നിലെ അറ്റത്ത് തുണി പൊട്ടുന്നു. ഗൈഡ് റോളറുകളുടെ പിൻ സ്റ്റോപ്പുകൾ വെബിൻ്റെ പിൻവശത്ത് നിന്ന് വളരെ അകലെയാണെന്നതാണ് ഇതിന് കാരണം. ഈ ദൂരം 0.3 മില്ലിമീറ്ററിൽ കൂടരുത്.

സോഡസ്റ്റ് സോ ബ്ലേഡിലേക്ക് "ഉരുട്ടി". വിടവ് ചെറുതാണ്, മുറിക്കലിൽ ആവശ്യത്തിന് വായു അവശേഷിക്കുന്നില്ല, മാത്രമാവില്ലയിൽ അമിതമായ ഘർഷണം സംഭവിക്കുന്നു, ഇത് ലോഹത്തിൽ മരം പൊടി ചൂടാക്കാനും "ബേക്കിംഗ്" ചെയ്യാനും ഇടയാക്കുന്നു. ഓരോ വശത്തും 0.005 ഇഞ്ച് സ്പ്രെഡ് വർദ്ധിപ്പിക്കുക.

പല്ലിൻ്റെ ആന്തരിക ഉപരിതലത്തിൽ മാത്രമാവില്ല "ഉരുളുന്നു", പക്ഷേ ഇത് സോയുടെ ഉപരിതലത്തിൽ സംഭവിക്കുന്നില്ല. മൂർച്ച കൂട്ടുന്നതിൻ്റെ മോശം ഗുണനിലവാരം (വളരെ ഉയർന്ന ഫീഡ് അല്ലെങ്കിൽ വളരെയധികം ലോഹം നീക്കം ചെയ്യൽ, തൽഫലമായി, പല്ലിൻ്റെ അറയിലെ ഉപരിതലത്തിൻ്റെ മോശം ഗുണനിലവാരം), അല്ലെങ്കിൽ പല്ലിൻ്റെ മൂർച്ച കൂട്ടുന്ന ആംഗിൾ വളരെ ഉയർന്നതാണ്. അല്ലെങ്കിൽ അവർ ഇതിനകം മങ്ങിയതിന് ശേഷം ബ്ലേഡ് ഉപയോഗിച്ച് കാണുന്നത് തുടർന്നു.

വീണ്ടും ഗ്രൈൻഡ് ചെയ്ത ശേഷം, ബ്ലേഡ് ടൂത്ത് സോക്കറ്റിൽ വിള്ളലുകളാൽ മൂടപ്പെടും. ഇത് സാധാരണയായി പല്ലിൻ്റെ ജ്യാമിതിയിലെ മാറ്റമാണ്. പല്ലിൻ്റെ ജ്യാമിതി യഥാർത്ഥമായതുമായി താരതമ്യം ചെയ്യുക. അവസാനത്തേത് എന്നാൽ ഏറ്റവും കുറഞ്ഞ കുറിപ്പ്. മൂർച്ച കൂട്ടുന്ന കല്ല് ആവശ്യത്തിന് കൃത്യമായി നിറയ്ക്കാത്തതാണ് പല പ്രശ്നങ്ങൾക്കും കാരണം.

മുകളിൽ സൂചിപ്പിച്ച ശുപാർശകൾ അപ്രധാനമാണെന്ന് നിങ്ങൾ കരുതുന്നുവെങ്കിൽ, നിങ്ങൾക്ക് അവ പാലിക്കാൻ കഴിയില്ല. ഓർക്കുക, നിങ്ങൾ ഏത് മികച്ച യന്ത്രം വാങ്ങിയാലും, അത് തടിയിലൂടെ സോ ബ്ലേഡ് " പ്രവർത്തിപ്പിക്കുന്നതിനുള്ള" ഒരു ഉപകരണമായി തുടരും. ഫലത്തിൻ്റെ 90% ബാൻഡ് സോയുടെ ശരിയായ അറ്റകുറ്റപ്പണിയെയും മെഷീൻ്റെ മൊത്തത്തിലുള്ള ക്രമീകരണത്തെ 10% മാത്രം ആശ്രയിച്ചിരിക്കുന്നു. !

ബാൻഡ് സോവിംഗിൻ്റെ മിഥ്യകളും യാഥാർത്ഥ്യവും

ഭാഗം 4.1

ബാൻഡ് സോകളുടെ പല്ലുകൾ ക്രമീകരിക്കുന്നു

ഒരു മരച്ചീനി വാങ്ങാൻ ഉദ്ദേശിക്കുന്ന ഏതൊരു തടി വ്യാപാരിയും സ്വാഭാവികമായും ലാഭം പ്രതീക്ഷിക്കുന്നു. എന്നാൽ ഒരു സോമില്ലിൻ്റെ സുസ്ഥിരമായ പ്രവർത്തനത്തിന് ഉയർന്ന നിലവാരമുള്ള സോകൾ തയ്യാറാക്കേണ്ടത് ആവശ്യമാണെന്ന് നിങ്ങൾ ഓർക്കേണ്ടതുണ്ട്. മാത്രമല്ല, ഇത് മിക്കവാറും എല്ലാ ദിവസവും ചെയ്യേണ്ടിവരും. മുമ്പത്തെ ലേഖനങ്ങളിൽ, ബാൻഡ് സോകൾ തയ്യാറാക്കുന്ന പ്രക്രിയയെക്കുറിച്ചും സോകൾ മൂർച്ച കൂട്ടുന്നതിനുള്ള ഒരു പുതിയ രീതിയെക്കുറിച്ചും ഞങ്ങൾ സംസാരിച്ചു, കൂടാതെ ജോലിക്കായി സോകൾ തയ്യാറാക്കുന്നതിലെ ഏറ്റവും ബുദ്ധിമുട്ടുള്ള ഒരു പ്രക്രിയയെക്കുറിച്ചും സംസാരിക്കാൻ തുടങ്ങി - പല്ലുകൾ ക്രമീകരിക്കുന്ന പ്രക്രിയ. ഈ പോസ്റ്റിൽ നമ്മൾ ഈ പ്രക്രിയയെക്കുറിച്ച് കൂടുതൽ സംസാരിക്കും.

ബാൻഡ് സോ മെഷീനുകളിൽ പ്രവർത്തിക്കുക, അല്ലെങ്കിൽ, അവ പലപ്പോഴും വിളിക്കപ്പെടുന്നതുപോലെ, ബാൻഡ് സോമില്ലുകൾ, എന്നിരുന്നാലും, മറ്റേതൊരു ഉപകരണത്തെയും പോലെ, സംഘടനാപരവും സാങ്കേതികവുമായ രണ്ട് പ്രധാന ഭാഗങ്ങൾ അടങ്ങിയിരിക്കുന്നു. ജോലിയുടെ പ്രക്രിയയിൽ എല്ലാ സംഘടനാ പ്രശ്നങ്ങളും നേരിട്ട് പരിഹരിക്കാൻ കഴിയുമെന്ന് വ്യർത്ഥമായ ചിന്തയിൽ പലരും ആദ്യ ഭാഗം അവഗണിക്കുന്നു. അത്തരം അവഗണനയുടെ ഫലം കഷ്ടിച്ച് ശ്വസനമോ അടഞ്ഞ ഉൽപാദനമോ ആണ്. ഈ ലേഖനത്തിൽ ഉപകരണങ്ങൾ വാങ്ങുന്നതിന് മുമ്പ് പരിഹരിക്കേണ്ട പ്രശ്നങ്ങൾ വിവരിക്കാൻ ഞാൻ ശ്രമിക്കും.

ഞങ്ങളോട് പലപ്പോഴും ചോദിക്കാറുണ്ട്: ഏത് ബാൻഡ് സോമിൽ, ഏത് കോൺഫിഗറേഷനാണ് സോവിംഗിന് നല്ലത്? നൂറുകണക്കിന് സോമില്ല് ഉടമകളുമായും അവരുടെ മിക്കവാറും എല്ലാ നിർമ്മാതാക്കളുമായും ആശയവിനിമയം നടത്തുന്നതിലെ ഞങ്ങളുടെ അനുഭവസമ്പത്ത്, അവർ ദിവസവും അഭിമുഖീകരിക്കുന്ന പ്രശ്നങ്ങളെക്കുറിച്ചുള്ള അറിവ്, ഈ “ലളിതമായ” ചോദ്യത്തിന് കൃത്യമായ ഉത്തരം നൽകാൻ സഹായിക്കുമെന്ന് പലർക്കും തോന്നുന്നു. വാസ്തവത്തിൽ, വെട്ടുന്നതിനെക്കുറിച്ചുള്ള ചോദ്യങ്ങളുടെ പട്ടികയിൽ, ഇത് വളരെ പ്രധാനപ്പെട്ടതാണെങ്കിലും, ചോദ്യം അവസാന സ്ഥാനത്ത് ആയിരിക്കണം. ആദ്യം ഒരു സോമില്ല് വാങ്ങുകയും അതിൻ്റെ ജോലി എങ്ങനെ ശരിയായി സംഘടിപ്പിക്കാമെന്ന് ചിന്തിക്കുകയും ചെയ്തവർ, സാധാരണയായി ഈ ജോലി വളരെക്കാലം സംഘടിപ്പിച്ചു, ചിലർക്ക് 500-1,000 ലഭിക്കുന്നതിന് ഉൽപാദനം സംഘടിപ്പിക്കാൻ കഴിഞ്ഞില്ല, ഒരു സോൺ ക്യൂബിക് മീറ്ററിന് 50-100 റൂബിൾസ് തടി. മാത്രമല്ല, മിക്കപ്പോഴും അവർ തെറ്റായ സോമിൽ വാങ്ങിയതിൻ്റെ എല്ലാ പരാജയങ്ങളെയും കുറ്റപ്പെടുത്തുന്നു.

ഇടുങ്ങിയ (27-60 മില്ലീമീറ്റർ വീതിയുള്ള) ബാൻഡ് സോവുകൾ ഉപയോഗിച്ച് സോലോഗുകൾ മുറിക്കുമ്പോൾ നല്ല ലാഭം നേടുന്നതിന്, നിങ്ങൾ ആദ്യം നിരവധി അടിസ്ഥാന പ്രശ്നങ്ങൾ പരിഹരിക്കേണ്ടതുണ്ട്. മാത്രമല്ല, ചുവടെ ലിസ്റ്റുചെയ്തിരിക്കുന്ന ഒരു പ്രശ്നമെങ്കിലും പരിഹരിക്കാതെ, അത്തരം സോവിംഗ് എടുക്കാതിരിക്കുന്നതാണ് നല്ലത്, അല്ലാത്തപക്ഷം നിങ്ങൾക്ക് ധാരാളം പ്രശ്നങ്ങളും പൂർണ്ണമായ തലവേദനയും ലഭിക്കും.

1. ഒരു ഓപ്പറേറ്റിംഗ് സോമില്ലിൽ ഒരു മെഷീനിസ്റ്റും ഷാർപ്പനറും ആയി സ്വതന്ത്രമായി പ്രവർത്തിക്കേണ്ടത് അത്യന്താപേക്ഷിതമാണ്. 1-2 ആഴ്ച മാത്രം ജോലി ചെയ്യുക, 1-2 മണിക്കൂർ ജോലി നോക്കരുത്. നിങ്ങൾ ഇത് ചെയ്തില്ലെങ്കിൽ, നിങ്ങൾക്ക് ഒരിക്കലും ഉൽപാദനത്തിൻ്റെ സങ്കീർണതകൾ മനസ്സിലാക്കാൻ കഴിയില്ല. തൽഫലമായി, മെഷീനിസ്റ്റുകളും ഷാർപ്നർമാരും അവർക്ക് മികച്ച രീതിയിൽ പ്രവർത്തിക്കാൻ കഴിയാത്തതിന് നിരവധി കാരണങ്ങൾ നൽകും, മാത്രമല്ല അവരുടെ വാദങ്ങളുടെ കൃത്യത നിങ്ങൾക്ക് ശരിയായി വിലയിരുത്താൻ കഴിയില്ല, അതായത് നിങ്ങൾക്ക് പരമാവധി ലാഭം ലഭിക്കാൻ സാധ്യതയില്ല.

2. മുഴുവൻ ജോലി പ്രക്രിയയും നിയന്ത്രിക്കാനും ഡീബഗ് ചെയ്യാനും, കുറഞ്ഞത് ആദ്യ വർഷമെങ്കിലും നിങ്ങൾക്ക് എല്ലാ ദിവസവും 10-12 മണിക്കൂർ ഉൽപ്പാദനത്തിൽ ഏർപ്പെടാൻ കഴിയുമോ? ഇത് നിങ്ങളുടെ പങ്കാളിയെ അല്ലെങ്കിൽ പ്രത്യേകിച്ച് ഒരു കൂലിക്ക് യജമാനനെ ഏൽപ്പിക്കാൻ കഴിയുമെന്ന് കരുതരുത്. നിർഭാഗ്യവശാൽ, ഒരു പങ്കാളിയെ അപൂർവ്വമായി വിശ്വസിക്കാൻ കഴിയും, കൂടാതെ ഏതെങ്കിലും കൂലിപ്പണിക്കാരൻ മിക്കപ്പോഴും സംരംഭകരെ വഞ്ചിക്കുന്നു. ഉടമകളുടെ നിരന്തരമായ നിയന്ത്രണമില്ലാതെ മോശമായി പ്രവർത്തിക്കുന്ന വ്യവസായങ്ങളിൽ കൂലിപ്പണിക്കാർ വളരെ നന്നായി ജീവിക്കുന്ന ഒന്നിലധികം ഉദാഹരണങ്ങൾ എനിക്കറിയാം.

3. സോലോഗ് എങ്ങനെ മുറിക്കണമെന്ന് തീരുമാനിക്കേണ്ടത് ആവശ്യമാണ്:

എ) ഓർഡർ ചെയ്യാൻ, സോലോഗിൽ നിന്ന് ആവശ്യമായ വലുപ്പത്തിലുള്ള തടി മുറിക്കുക, അതായത്, ഒപ്റ്റിമൽ അല്ലാത്തത്, ഓരോ തവണയും സാധ്യമായ ഔട്ട്പുട്ട് വോളിയത്തിൻ്റെ 10-15% നഷ്ടപ്പെടുന്നു, വെയർഹൗസ് ചെലവിൽ കുറച്ച് ലാഭിക്കുന്നു;

ബി) ഓരോ ലോഗിൻ്റെയും ഒപ്റ്റിമൽ കട്ടിംഗ് ഉപയോഗിച്ച്, തടിയുടെ പരമാവധി വിളവ് നേടുന്നു, എന്നാൽ അതേ സമയം ഭാഗികമായി പൂർത്തിയായ ഉൽപ്പന്നം വെയർഹൗസിലേക്ക് അയയ്ക്കുന്നു, മന്ദഗതിയിലുള്ള വലുപ്പങ്ങളുടെ വിൽപ്പനയിൽ കാലതാമസത്തോടെ, അതായത്, ചെറിയ മരവിപ്പിക്കൽ കൃത്യസമയത്ത് പ്രവർത്തന മൂലധനം, അവസാനം വലിയ ലാഭമാണെങ്കിലും.

4. ആദ്യം, നിങ്ങൾ തടിയുടെ ഒപ്റ്റിമൽ വിളവ് ഉപയോഗിച്ച് സോൺ ലോഗുകൾ സ്വതന്ത്രമായി മുറിക്കുകയും ഈ രീതിയിൽ പ്രവർത്തിക്കാൻ നിങ്ങളുടെ അസിസ്റ്റൻ്റിനെ പരിശീലിപ്പിക്കുകയും ചെയ്യുമോ, അതുവഴി നിങ്ങൾക്ക് പകരം വയ്ക്കാൻ കഴിയും, അല്ലെങ്കിൽ നിങ്ങൾക്ക് ഇതിനകം പരിചയസമ്പന്നനായ ഒരു മെഷിനിസ്റ്റ് ഉണ്ടോ, അത് ഉടനടി നന്നായി പ്രവർത്തിക്കും. വെറും "ഡ്രൈവ് ക്യൂബുകൾ." മിക്കവാറും എല്ലാ മെഷീനിസ്റ്റുകൾക്കും കൂലി ലഭിക്കുന്നത് സോൺ ക്യൂബിക് മീറ്റർ തടിയ്ക്കാണ്, അല്ലാതെ ഈ തടിയിൽ നിന്ന് ലഭിക്കുന്ന അരികുകളുള്ള തടിക്കല്ല. അതിനാൽ, കട്ടിയുള്ള ബോർഡുകളും തടികളും വേഗത്തിൽ മുറിച്ച് മറ്റൊരു ലോഗ് എടുക്കുന്നത് അവർക്ക് കൂടുതൽ ലാഭകരമാണ്. അൺഡ്ഡ് ബോർഡ് മുറിക്കുമ്പോൾ വലിയ സ്ലാബുകളും വലിയ ഭാഗങ്ങളും സാധാരണയായി പാഴായിപ്പോകും. ഇത് നഷ്ടമായ ലാഭവുമാണ്. ഉൽപ്പാദനം എത്ര നന്നായി സംഘടിപ്പിക്കപ്പെട്ടിരിക്കുന്നു എന്നതിനെ ആശ്രയിച്ച്, പൂർത്തിയായ ഉൽപ്പന്നങ്ങളുടെ ശതമാനം 50 മുതൽ 75% വരെയാകാം.

5. മെഷീനിസ്റ്റുകൾക്ക് സോകൾ എങ്ങനെ ലഭിക്കുമെന്ന് തീരുമാനിക്കുക:

എ) ആവശ്യാനുസരണം നിങ്ങൾ അവ ഇഷ്യൂ ചെയ്യും, അതായത്, സോയുടെ നീണ്ട ജോലിയിൽ മെഷീനിസ്റ്റുകൾക്ക് താൽപ്പര്യമുണ്ടാകില്ല, മാത്രമല്ല അവയെ ശാന്തമായി ഒന്നൊന്നായി കീറുകയും ചെയ്യും, കൂടാതെ ഫ്രെയിമർ ചെയ്യുന്ന അവരുടെ പരാതികൾ മാത്രമേ നിങ്ങൾ കേൾക്കൂ. എങ്ങനെ കാണണമെന്ന് അറിയില്ല, ഷാർപ്പനർ സോകൾ തെറ്റായി മൂർച്ച കൂട്ടുന്നു, നിങ്ങളുടെ നഷ്ടങ്ങൾ എണ്ണുക;

ബി) സോ, സോമില്ല് എന്നിവ പരിപാലിക്കുന്നതിൽ എല്ലാവർക്കും താൽപ്പര്യം.

ഇതാ ഒരു ഉദാഹരണം. തൊഴിലാളികൾക്കുള്ള പേയ്മെൻ്റ് ഇനിപ്പറയുന്ന രീതിയിൽ കണക്കാക്കുന്നു: 1 m³ തടി മുറിക്കുന്നതിന്, ഡ്രൈവർക്ക് 76 റുബിളും രണ്ട് അസിസ്റ്റൻ്റുമാരും - 62 റൂബിൾ വീതം. 200 റബ് മാത്രം. ഒരു സോ ഉപയോഗിച്ച് 40 ക്യുബിക് മീറ്റർ തടി മുറിക്കുന്നതിനെ അടിസ്ഥാനമാക്കിയുള്ള ഒരു ബാൻഡ് സോയുടെ വില ഇതിൽ ഉൾപ്പെടുന്നു. സോ തകരുന്നതിന് മുമ്പ് കൂടുതൽ മുറിഞ്ഞാൽ, വരുമാനം അതിനനുസരിച്ച് ഉയർന്നതാണ്. അവർ ഒരു സോ ഉപയോഗിച്ച് 100 ക്യുബിക് മീറ്ററിലധികം മുറിക്കാൻ തുടങ്ങി. ഒരേയൊരു വ്യക്തത: ബൈമെറ്റാലിക് സോകൾ ഉപയോഗിച്ചാണ് സോവിംഗ് നടത്തുന്നത്. ഒരു കീറിപ്പറിഞ്ഞ സോക്ക് വേണ്ടി കുറയ്ക്കുന്നു: ഡ്രൈവറിൽ നിന്ന് - 450 റൂബിൾസ്, ഓരോ അസിസ്റ്റൻ്റിൽ നിന്നും - 200 റൂബിൾസ്. 850 റബ് മാത്രം. ഒരു നഖത്തിൽ സോ പൊട്ടിയാൽ, പുതിയത് സൗജന്യമായി നൽകും. എല്ലാ മെഷീനിസ്റ്റുകളിൽ നിന്നും ഷാർപ്നർ ശരാശരി ശമ്പളം (അവൻ നിരവധി സോമില്ലുകൾ സേവിക്കുകയാണെങ്കിൽ) സ്വീകരിക്കുന്നു. അതിനാൽ, അവർക്കെല്ലാം തങ്ങളുടെ സോവുകൾ കഴിയുന്നിടത്തോളം പ്രവർത്തിപ്പിക്കാൻ താൽപ്പര്യമുണ്ട്. ഇപ്പോൾ ആരും അവരെ നിരീക്ഷിക്കേണ്ടതില്ല.

ചെറിയ ക്രമക്കേടുകൾ പോലും (പുള്ളികൾ അടിക്കുന്നത്, പുള്ളികളിൽ സോയുടെ നടത്തം, ഗൈഡ് റോളറുകളുടെ ശരിയായ ക്രമീകരണം മാറ്റുക, ശീതീകരണത്തിൻ്റെ അസമമായ വിതരണം, ക്ലീനിംഗ് സ്ക്രാപ്പറുകൾ പൊടിക്കുക മുതലായവ) കാരണം മെഷീനുകൾ സോമില്ലിൻ്റെ പ്രവർത്തനം കൂടുതൽ സൂക്ഷ്മമായി നിരീക്ഷിക്കുന്നു. ) ലീഡ്, തടിയിൽ തിരമാലകൾ രൂപപ്പെടുന്നതിന് പുറമേ, ത്വരിതപ്പെടുത്തിയ സോ വിള്ളലിലേക്ക്, അത് അവർക്ക് വളരെ ദോഷകരമാണ്. ഏത് തകരാറും തുടക്കത്തിൽ തന്നെ ഇല്ലാതാക്കാൻ എളുപ്പമാണ് - കുറവുകൾ കുറവായിരിക്കും, തുടർന്ന് സാധ്യമായ വലിയ അറ്റകുറ്റപ്പണി പ്രവർത്തനരഹിതമായ സമയങ്ങൾ പ്രായോഗികമായി ഒഴിവാക്കപ്പെടും. വലിയ അളവിലുള്ള മാലിന്യങ്ങൾ ഒഴിവാക്കാൻ, വിവിധ സൂക്ഷ്മ സംവിധാനങ്ങൾ ഉപയോഗിക്കാം. പ്രാക്ടീസ് കാണിക്കുന്നതുപോലെ, ഒന്നോ രണ്ടോ തവണ പിഴ ചുമത്തിയ ഡ്രൈവർമാർ കൂടുതൽ കാര്യക്ഷമമായി വെട്ടിക്കളഞ്ഞു. എന്നാൽ ഇതെല്ലാം പ്രവർത്തിക്കുന്നത് നിരവധി ടീമുകൾ ഉള്ളപ്പോൾ മാത്രമേ ഡ്രൈവർ, അങ്ങേയറ്റത്തെ സന്ദർഭങ്ങളിൽ, ഒരു അസിസ്റ്റൻ്റിന് പകരം വയ്ക്കാൻ കഴിയൂ. ഡ്രൈവർ ഒറ്റയ്ക്ക് ജോലി ചെയ്യുമ്പോൾ, അവനെ നേരിടാൻ വളരെ ബുദ്ധിമുട്ടാണ്.

6. ഒരു നല്ല മെക്കാനിക്കിനെ മുൻകൂട്ടി കണ്ടെത്തുക, അതായത്, സോമില്ലിൻ്റെ പ്രവർത്തനം ഡീബഗ് ചെയ്യുകയും അത് നിരന്തരം നിരീക്ഷിക്കുകയും നല്ല അവസ്ഥയിൽ നിലനിർത്തുകയും ചെയ്യുന്ന ഒരു വ്യക്തി.

7. ബാൻഡ് സോ തയ്യാറാക്കൽ ഏരിയയുടെ പ്രശ്നം പരിഹരിക്കുക, ഏതെങ്കിലും സോമിൽ സേവന പ്രവർത്തനങ്ങളുടെ ഒരു കൂട്ടം സോവുകൾ വലിക്കുന്നതിനുള്ള ഒരു ഉപകരണം മാത്രമാണെന്ന് കണക്കിലെടുക്കുക. വെട്ടുന്ന സമയത്ത് ലഭിക്കുന്ന തടിയുടെ ഗുണനിലവാരം (ഡൈമൻഷണൽ കൃത്യത, ഉപരിതലത്തിൻ്റെ നേരായ (തരംഗങ്ങളില്ലാതെ)), സോമില്ലിൻ്റെ ഉൽപാദനക്ഷമത (ഒരു യൂണിറ്റ് സമയത്തിന് വെട്ടിയ തടിയുടെ അളവ്, അതായത് യഥാർത്ഥ ലാഭം) ഏതാണ്ട് പൂർണ്ണമായും ആശ്രയിച്ചിരിക്കുന്നു. ക്രമീകരിച്ച സോമിൽ) സോവുകളുടെ ശരിയായ ദൈനംദിന തയ്യാറെടുപ്പിനെക്കുറിച്ച്. രണ്ട് ഓപ്ഷനുകൾ ഉണ്ട്:

a) വിലകുറഞ്ഞതും കുറഞ്ഞ നിലവാരമുള്ളതും കാലഹരണപ്പെട്ടതുമായ ഷാർപ്പനിംഗ്, സെറ്റിംഗ് മെഷീനുകൾ ഉപയോഗിച്ച് ദിവസവും സോകൾ തയ്യാറാക്കാൻ ശ്രമിക്കാവുന്ന (മിക്കപ്പോഴും വിജയിച്ചില്ല) ഉയർന്ന യോഗ്യതയുള്ള ഒരു ഷാർപ്പനറെ മുൻകൂട്ടി കണ്ടെത്തുക. അത്തരം തയ്യാറെടുപ്പിൻ്റെ ഫലം പെട്ടെന്ന് കീറിപ്പറിഞ്ഞ സോവുകൾ, കുറഞ്ഞ നിലവാരമുള്ള തടി (ഉപരിതലത്തിലെ തരംഗങ്ങൾ), കുറഞ്ഞ ഉൽപാദനക്ഷമത;

b) നിങ്ങൾക്ക് ഉടനടി വാങ്ങാം, കുറച്ച് കൂടുതൽ പണം നൽകി, നല്ല മൂർച്ച കൂട്ടൽ, സജ്ജീകരണ യന്ത്രങ്ങൾ, അതിൽ മിക്കവാറും ആർക്കും എല്ലാ ദിവസവും ഉയർന്ന നിലവാരമുള്ള സോകൾ തയ്യാറാക്കാനും പരമാവധി ലാഭത്തോടെ സോവിംഗ് നടത്താനും കഴിയും. ശരിയായ ഷാർപ്പനിംഗ്, സെറ്റിംഗ് മെഷീനുകൾ എങ്ങനെ തിരഞ്ഞെടുക്കാം എന്നത് മാസികയുടെ മുൻ ലക്കങ്ങളിൽ വിവരിച്ചിട്ടുണ്ട്.

8. വെട്ടൽ പ്രക്രിയ എങ്ങനെ സംഘടിപ്പിക്കണമെന്ന് തീരുമാനിക്കുക:

എ) കുറഞ്ഞ ചെലവിൽ, മാത്രമല്ല കുറഞ്ഞ ലാഭത്തിലും: ഒരു ഡ്രൈവറും ഒരു അസിസ്റ്റൻ്റുമാണ് സോവിംഗ് നടത്തുന്നത്, സോ യൂണിറ്റ് ജോലി സമയത്തിൻ്റെ 20-25% മാത്രമേ പ്രവർത്തിക്കൂ, ബാക്കി സമയം ലോഗ് തീറ്റാനും തയ്യാറാക്കാനും ചെലവഴിക്കുന്നു ഇത് വെട്ടുന്നതിനും (ലെവലിംഗ്, ടേണിംഗ് മുതലായവ) തത്ഫലമായുണ്ടാകുന്ന പൂർത്തിയായ തടി നീക്കം ചെയ്യുന്നതിനും;

ബി) അൽപ്പം ഉയർന്ന ചിലവുകളോടെ, എന്നാൽ അവസാനം (വർദ്ധിച്ച ഉൽപ്പാദനക്ഷമത കാരണം) യഥാർത്ഥ ലാഭത്തിൽ വർദ്ധനവ് - ഏറ്റവും സാധാരണമായ ഓപ്ഷൻ. ഒരു ഡ്രൈവറും രണ്ട് അസിസ്റ്റൻ്റുമാരുമാണ് സോവിംഗ് നടത്തുന്നത്, സോയിംഗ് യൂണിറ്റ് ഇതിനകം ജോലി സമയത്തിൻ്റെ 25-35% പ്രവർത്തിക്കുന്നു;

സി) ഏറ്റവും കുറഞ്ഞ പ്രാരംഭ ചെലവിൽ സാധ്യമായ ഏറ്റവും ഉയർന്ന ഉൽപ്പാദനക്ഷമത. രണ്ട് അസിസ്റ്റൻ്റുകളുള്ള ഒരു ഡ്രൈവറാണ് സോവിംഗ് നടത്തുന്നത്, എന്നാൽ അതേ സമയം അധിക 6 മീറ്റർ ഭാഗം പ്രധാന റെയിൽ ട്രാക്കിലേക്ക് ഡോക്ക് ചെയ്യുന്നു. രണ്ട് ലോഗുകൾ തുടർച്ചയായി സ്ഥാപിച്ചിരിക്കുന്നു. ഇപ്പോൾ, ഒരു ലോഗ് മുറിക്കുമ്പോൾ, സഹായികൾ മറ്റൊന്നിൽ ആവശ്യമായ പ്രവർത്തനങ്ങൾ നടത്തുന്നു. സോ യൂണിറ്റ് ജോലി സമയത്തിൻ്റെ 35-50% പ്രവർത്തിക്കുന്നു.

9. ഏത് മാർക്കറ്റിലാണ് നിങ്ങൾ പ്രവർത്തിക്കേണ്ടതെന്ന് തീരുമാനിക്കുക:

a) ആന്തരിക;

b) ബാഹ്യ.

ആഭ്യന്തര വിപണിയിൽ പ്രവർത്തിക്കുമ്പോൾ, സോ മില്ലിൻ്റെ ഉൽപാദനക്ഷമത, സോ യൂണിറ്റിൻ്റെ തീറ്റയിൽ സാധ്യമായ വർദ്ധനവ് കാരണം, 10-15% കൂടുതലായിരിക്കും. നാമമാത്ര വലുപ്പങ്ങളുടെ ഫലമായി ഉണ്ടാകുന്ന ചെറിയ വ്യതിയാനങ്ങൾ അല്ലെങ്കിൽ ഉപരിതലത്തിൽ ഒരു ചെറിയ തരംഗത്തിന് അടിസ്ഥാന പ്രാധാന്യമില്ല.

10. സോമില്ലിൽ നിങ്ങൾ എന്താണ് മുറിക്കേണ്ടതെന്ന് തീരുമാനിക്കുക:

a) അരിഞ്ഞത് വളരെ വേഗത്തിലല്ല, എന്നാൽ വളരെ ഉയർന്ന നിലവാരമുള്ള (ഫർണിച്ചർ പാനലുകൾ, വിലയേറിയ മരം മുതലായവ), സോ ലോഗുകൾ പ്രധാനമായും വലിയ വ്യാസമുള്ളവയാണ് (40 സെൻ്റിമീറ്ററിൽ കൂടുതൽ);

b) പ്രധാനമായും 40 സെൻ്റിമീറ്റർ വരെ വ്യാസമുള്ള സോലോഗുകൾ അരികുകളുള്ള തടിയിൽ മുറിക്കുക.

ഓപ്ഷൻ അനുസരിച്ച് പ്രവർത്തിക്കുമ്പോൾ a) നിങ്ങൾക്ക് അധിക ഹൈഡ്രോളിക് അല്ലെങ്കിൽ ഇലക്ട്രോ മെക്കാനിക്കൽ ഉപകരണങ്ങൾ, ഒരു ഇലക്ട്രോണിക് ഭരണാധികാരി, സോ യൂണിറ്റിൻ്റെ ഒരു ഓട്ടോമാറ്റിക് റിട്ടേൺ എന്നിവ ആവശ്യമാണ്.

ഓപ്ഷനിൽ പ്രവർത്തിക്കുമ്പോൾ b) ഈ സംവിധാനങ്ങൾ എത്രത്തോളം ആവശ്യമാണെന്ന് ഗൗരവമായി പരിഗണിക്കേണ്ടതാണ്. അത്തരം സംവിധാനങ്ങളോടുള്ള എല്ലാ ബഹുമാനത്തോടും കൂടി, അവർ സോമില്ലിലെ ജോലി സാഹചര്യങ്ങൾ മെച്ചപ്പെടുത്തുന്നു, അതിൻ്റെ യഥാർത്ഥ ഉൽപ്പാദനക്ഷമത 10-20% കുറയ്ക്കുന്നു, മാത്രമല്ല അവ നിരന്തരം തകരുകയും ചെയ്യുന്നു.

പരിചയസമ്പന്നനായ ഒരു ഓപ്പറേറ്റർ ഇലക്ട്രോണിക്സിനേക്കാൾ വളരെ വേഗത്തിൽ ആവശ്യമായ വലുപ്പത്തിലേക്ക് ക്രമീകരിക്കും (സോ യൂണിറ്റിൻ്റെ മുകളിലെ ചലന നിയന്ത്രണം ഇലക്ട്രോ മെക്കാനിക്കൽ ആയിരിക്കണം) മുറിച്ചതിന് ശേഷം സോ യൂണിറ്റ് തിരികെ നൽകും. ഈ ഇലക്ട്രോണിക് യൂണിറ്റുകളിൽ പ്രവർത്തിക്കാൻ തുടങ്ങിയ പലരെയും എനിക്കറിയാം, പക്ഷേ ഇടപെടാതിരിക്കാൻ അവ ഓഫാക്കി. രണ്ട് അസിസ്റ്റൻ്റുമാർ എല്ലാ പ്രവർത്തനങ്ങളും ഹൈഡ്രോളിക് അല്ലെങ്കിൽ ഇലക്ട്രോമെക്കാനിക്സിനെക്കാൾ വളരെ വേഗത്തിൽ ഒരു ലോഗ് ഉപയോഗിച്ച് ചെയ്യുന്നു, യഥാർത്ഥത്തിൽ 25-35 സെൻ്റീമീറ്റർ വ്യാസമുള്ള ലോഗുകളിൽ പ്രവർത്തിക്കുമ്പോൾ പോലും അവർ പ്രായോഗികമായി ക്ഷീണിക്കുന്നില്ല. സ്റ്റോപ്പുകൾ സ്ക്രൂ അല്ല, മറിച്ച് വിചിത്രമാണ് എന്നത് മാത്രം ആവശ്യമാണ്. അത്തരം ഉൽപ്പാദനക്ഷമത നഷ്ടങ്ങൾ നിങ്ങൾ അംഗീകരിക്കുന്നുണ്ടോ, പ്രത്യേകിച്ച് ഈ സംവിധാനങ്ങളുടെ ഇൻസ്റ്റാളേഷൻ, ചട്ടം പോലെ, സോമില്ലിൻ്റെ വില ഇരട്ടിയാക്കുന്നു?

11. സോ ലോഗുകളുടെ യഥാർത്ഥ വ്യാസം എന്താണെന്ന് തീരുമാനിക്കുക:

a) കൂടുതലും 40 സെൻ്റിമീറ്ററിൽ കൂടുതലുള്ള വ്യാസം - അത്തരം സോലോഗുകൾ മുറിക്കുമ്പോൾ, നിങ്ങൾക്ക് കുറഞ്ഞത് 600 മില്ലീമീറ്ററുള്ള പുള്ളികളുള്ള ഒരു സോമില്ല് ആവശ്യമാണ്, ഇത് 60 മില്ലിമീറ്റർ വരെ വീതിയും 6 മീറ്ററിൽ കൂടുതൽ നീളമുള്ള ഒരു സോയും ഉപയോഗിച്ച് പ്രവർത്തിക്കാൻ നിങ്ങളെ അനുവദിക്കുന്നു;

b) 90% ൽ കൂടുതൽ 40 സെൻ്റിമീറ്ററിൽ താഴെ വ്യാസം ഉണ്ടായിരിക്കും - പ്രതിമാസം മൂന്നോ അഞ്ചോ വലിയ ലോഗുകൾ മുറിക്കാനുള്ള അവസരത്തിനായി നിങ്ങൾ ഗണ്യമായി പണം നൽകേണ്ടതുണ്ടോ എന്ന് ചിന്തിക്കേണ്ടതാണ്. അങ്ങേയറ്റത്തെ സന്ദർഭങ്ങളിൽ, അവ സർക്കിളുകളിൽ മുറിക്കാൻ കഴിയും. 520-560 മില്ലിമീറ്റർ വ്യാസമുള്ള ഒരു സോമില്ലിൻ്റെ വില സാധാരണയായി 30% വരെ കുറവാണ്. 32-40 മില്ലീമീറ്റർ വീതിയും 4-4.5 മീറ്റർ നീളവുമുള്ള ഒരു സോ ഉപയോഗിച്ച് മുറിക്കുമ്പോൾ, ഒരേ ഗുണനിലവാരമുള്ള തടിയും സോമില്ലിൻ്റെ ഉൽപാദനക്ഷമതയും ലഭിക്കുമ്പോൾ, ബാൻഡിൻ്റെ വീതിക്കും നീളത്തിനും നിങ്ങൾ നിരന്തരം ഒന്നര മടങ്ങ് അധികമായി നൽകില്ല. ഓരോ ക്യുബിക് മീറ്ററിൻ്റെയും ഏതാണ്ട് ഒരേ കട്ടിംഗിൽ കണ്ടത്, തകരുന്നതിന് മുമ്പ്.

12. നിങ്ങൾക്ക് ഒരു ഡിബാർക്കർ ആവശ്യമുണ്ടോ എന്ന് തീരുമാനിക്കുക. എൻ്റെ അഭിപ്രായത്തിൽ, ഇത് ശരിക്കും ഏറ്റവും ചെലവേറിയതും എന്നാൽ വളരെ ഉപയോഗപ്രദവുമായ ഉപകരണമല്ല, കാരണം ബാൻഡ് സോ മങ്ങിയതായിത്തീരുന്നതിന് മുമ്പ് കൂടുതൽ സമയം പ്രവർത്തിക്കാൻ ഇത് അനുവദിക്കുന്നു, പ്രത്യേകിച്ചും വൃത്തികെട്ട ലോഗ് മുറിക്കുകയാണെങ്കിൽ.

13. നിങ്ങൾക്ക് ഒരു ലേസർ പോയിൻ്റർ ആവശ്യമുണ്ടോ എന്ന് തീരുമാനിക്കുക. ഇത് വളരെ സൗകര്യപ്രദമായ ഒരു ഉപകരണമാണ്, കാരണം ഇത് ലോഗ് വേഗത്തിലും കൃത്യമായും സ്ഥാപിക്കാൻ അസിസ്റ്റൻ്റുമാരെ അനുവദിക്കുന്നു, അതുവഴി സോമില്ലിൻ്റെ ഉൽപാദനക്ഷമത വർദ്ധിപ്പിക്കുകയും മാലിന്യങ്ങൾ കുറയ്ക്കുകയും ചെയ്യുന്നു, ഇത് പലപ്പോഴും ഒപ്റ്റിമൽ അല്ലാത്ത മുറിവുകളാൽ വർദ്ധിക്കുന്നു.

മുകളിൽ ലിസ്റ്റുചെയ്തിരിക്കുന്ന എല്ലാ പ്രശ്നങ്ങളും നിങ്ങൾ പരിഹരിച്ചുകഴിഞ്ഞാൽ മാത്രമേ ആവശ്യമായ ഉപകരണങ്ങളുള്ള ഒരു പ്രത്യേക സോമിൽ തിരഞ്ഞെടുക്കാൻ തുടങ്ങൂ. ആദ്യം ചോദിച്ച ചോദ്യത്തിലേക്ക് മടങ്ങാം. അതിനാൽ, ഏത് ബാൻഡ് സോമിൽ മറ്റുള്ളവരെക്കാൾ മികച്ചതാണ്: ഇത് കുറച്ച് തകരുന്നു, കാര്യക്ഷമമായി മുറിക്കുന്നു, വളരെ ചെലവേറിയതല്ല? ഈ ചോദ്യത്തിന് എനിക്ക് ഉത്തരം നൽകാൻ കഴിയുന്നില്ല എന്നതാണ് വിരോധാഭാസം. ഇന്ന് നിലവിലുള്ള മിക്കവാറും എല്ലാ നിർമ്മാതാക്കളും 10-15 വർഷമോ അതിൽ കൂടുതലോ സോമില്ലുകൾ നിർമ്മിക്കുന്നു. സമ്പന്നമായ അനുഭവം ഈ വ്യവസായങ്ങളുടെ ഡിസൈനർമാരെ സോമില്ലുകളുടെ വളരെ നല്ല പുതിയ പരിഷ്കാരങ്ങൾ വികസിപ്പിക്കാനും നിർമ്മിക്കാനും അനുവദിച്ചു, അത് പരാമീറ്ററുകളുടെ കാര്യത്തിൽ പ്രായോഗികമായി വിദേശ അനലോഗുകളേക്കാൾ താഴ്ന്നതല്ല, കുറഞ്ഞ വിലയ്ക്ക്. റഷ്യൻ സോമില്ലുകളുടെ അടിസ്ഥാനത്തിൽ നിങ്ങളുടെ ഉത്പാദനം നിർമ്മിക്കുന്നതിലൂടെ നിങ്ങൾക്ക് യഥാർത്ഥ ലാഭം വളരെ വേഗത്തിൽ ലഭിക്കും. എന്നാൽ ഞങ്ങളുടെ എല്ലാ പ്രൊഡക്ഷനുകളുടെയും പ്രശ്നം, ഞങ്ങളുടെ നിർമ്മാതാക്കൾക്ക് എല്ലായ്പ്പോഴും ഒരു പ്രോട്ടോടൈപ്പ് വികസിപ്പിക്കാനും നിർമ്മിക്കാനും എക്സിബിഷനുകളിൽ ഒരു മിനുക്കിയ മോഡൽ കാണിക്കാനും ഈ ഡിസൈൻ വർക്കുകൾക്ക് ഡിപ്ലോമകൾ സ്വീകരിക്കാനും കഴിയും എന്നതാണ്. പക്ഷേ, നിർഭാഗ്യവശാൽ, മിക്കവാറും ആർക്കും ഉയർന്ന നിലവാരമുള്ള ഉൽപ്പന്നങ്ങൾ നിരന്തരം ഉത്പാദിപ്പിക്കാൻ കഴിയില്ല. ഉയർന്ന നിലവാരമുള്ള വെൽഡ് നിർമ്മിക്കുക, പ്രത്യേക കണ്ടക്ടറുകളിൽ മാത്രം ആവശ്യമായ എല്ലാ സമാന്തരതകളും ലംബതകളും കൃത്യമായി പാലിക്കുന്നതിനായി ഘടകങ്ങൾ നിർമ്മിക്കുക, 0.01 മില്ലിമീറ്റർ അല്ലെങ്കിൽ 0.1 ° ഘടകങ്ങൾ ബന്ധിപ്പിക്കുമ്പോൾ സഹിഷ്ണുത എന്ന ആശയം, ഉയർന്ന നിലവാരമുള്ള ഇലക്ട്രിക്കൽ വയറിംഗ് കണക്ഷനുകൾ എന്നിവയും അതിലേറെയും. , ഒരു ശേഷിയുള്ള പദപ്രയോഗത്തിൽ വിളിക്കാവുന്ന എല്ലാം - ഉൽപ്പാദന സംസ്കാരം ഇപ്പോഴും ഞങ്ങളുടെ പല നിർമ്മാതാക്കൾക്കും ഏതാണ്ട് അസാധ്യമായ ആവശ്യകതയാണ്. അതിനാൽ, ഒരു റഷ്യൻ, ബെലാറഷ്യൻ അല്ലെങ്കിൽ ഉക്രേനിയൻ നിർമ്മാതാവിൽ നിന്ന് ഒരു സോമില്ല് വാങ്ങുമ്പോൾ, നിങ്ങൾ ഒരു നിർമ്മാണ സെറ്റ് വാങ്ങുകയാണെന്ന് നിങ്ങൾ എല്ലായ്പ്പോഴും ഓർക്കണം, അത് നിങ്ങൾ കൂട്ടിച്ചേർക്കുകയും ആദ്യത്തെ 1-3 മാസത്തിനുള്ളിൽ സാധാരണ നിലയിലേക്ക് കൂടുതലോ കുറവോ കൊണ്ടുവരികയും ചെയ്യും. ഇവിടെ ഭയപ്പെടുത്തുന്ന ഒന്നും ഇല്ല. പ്രാരംഭ ഘട്ടത്തിൽ നിങ്ങൾക്ക് തീർച്ചയായും നല്ല വ്യക്തിഗത അനുഭവം അല്ലെങ്കിൽ കഴിവുള്ള ഒരു മെക്കാനിക്കിൻ്റെ സാന്നിധ്യം ആവശ്യമാണ്. എന്നാൽ ഈ സോമില്ലുകൾ ഇറക്കുമതി ചെയ്തതിനേക്കാൾ മോശമായി പ്രവർത്തിക്കില്ല, കൂടാതെ ലാഭിച്ച പണം പ്രവർത്തന മൂലധനത്തിൻ്റെ രൂപത്തിൽ ഉപയോഗിക്കാം അല്ലെങ്കിൽ അധിക ഉപകരണങ്ങൾ വാങ്ങാൻ ഉപയോഗിക്കാം.

27-60 മില്ലിമീറ്റർ വീതിയുള്ള ഇടുങ്ങിയ സോവുകൾ പ്രവർത്തിപ്പിക്കുന്ന ബാൻഡ് സോണുകളുള്ള സോൺ ലോഗുകളുടെ കുറഞ്ഞ ഉൽപാദനക്ഷമതയെക്കുറിച്ച് അവർ ധാരാളം സംസാരിക്കുകയും എഴുതുകയും ചെയ്യുന്നു.

റഫറൻസിനായി, ഞാൻ ഇനിപ്പറയുന്ന കണക്കുകൾ നൽകും: നന്നായി പ്രവർത്തിക്കുന്ന സോമില്ല്, സോവിൻ്റെ ഉയർന്ന നിലവാരമുള്ള തയ്യാറെടുപ്പ്, ഓപ്ഷൻ 8 ബി അനുസരിച്ച് സോവിംഗ് പ്രക്രിയയുടെ ഓർഗനൈസേഷൻ എന്നിവ ഉപയോഗിച്ച്, അരികുകളുള്ള തടിയുടെ ശരാശരി വിളവ് മണിക്കൂറിൽ 1 m³ ആയിരിക്കണം. ലോഗിൽ നിന്ന് പൂർത്തിയായ ഉൽപ്പന്നത്തിൻ്റെ 70-75% വിളവ്. ഉൽപ്പാദനത്തിൻ്റെ ശരിയായ ഓർഗനൈസേഷൻ ഉപയോഗിച്ച്, നിരവധി ഷിഫ്റ്റുകളിൽ പ്രവർത്തിക്കുമ്പോൾ, ഒരു സോമില്ലിൽ നിന്ന് പ്രതിമാസം 400-600 m³ പൂർത്തിയായ അരികുകളുള്ള തടി ലഭിക്കുന്നത് യാഥാർത്ഥ്യമാണ്.

ഇപ്പോൾ, നിങ്ങൾ ഒരു ലോഗിൽ നിന്ന് എല്ലാ പ്രാരംഭ ചെലവുകൾ, ഉൽപ്പാദനക്ഷമത, പൂർത്തിയായ ഉൽപ്പന്നങ്ങളുടെ യഥാർത്ഥ ഔട്ട്പുട്ട് എന്നിവ സ്വതന്ത്രമായി കണക്കാക്കുകയാണെങ്കിൽ, 27-60 മില്ലീമീറ്റർ ഇടുങ്ങിയ സോകൾ പ്രവർത്തിപ്പിക്കുന്ന ബാൻഡ് സോമിൽ ഉപയോഗിച്ച് പ്രതിമാസം 3 ആയിരം m³ വരെ സോൺ ലോഗുകൾ മുറിക്കുമെന്ന് നിങ്ങൾക്ക് ബോധ്യമാകും. മറ്റെല്ലാ കട്ടിംഗ് രീതികളുമായി താരതമ്യപ്പെടുത്തുമ്പോൾ വീതി ഏറ്റവും സാമ്പത്തികമായി പ്രായോഗികമായിരിക്കും.

ഉൽപ്പാദനക്ഷമമായി പ്രവർത്തിക്കാനും ഈ തരത്തിലുള്ള സോമില്ലുകളിൽ നല്ല നിലവാരമുള്ള തടി നേടാനുമുള്ള അസാധ്യതയെക്കുറിച്ചുള്ള എല്ലാ സംസാരവും അവരുടെ ഉൽപാദനത്തിൻ്റെ ജോലി ശരിയായി സംഘടിപ്പിക്കുന്നതിൽ പരാജയപ്പെട്ടവരാണ് നടത്തുന്നതെന്ന് എനിക്ക് ഉറപ്പുണ്ട്.

ബാൻഡ് സോമില്ലുകളിൽ എങ്ങനെ ശരിയായി പ്രവർത്തിക്കാം

പ്രൊഫഷണലുകളിൽ നിന്നുള്ള ഉപദേശം

1. മെഷീനെക്കുറിച്ചുള്ള പൊതുവിവരങ്ങൾ

ബോർഡുകൾ, ബീമുകൾ, സ്ലേറ്റുകൾ എന്നിവയിൽ ഏതെങ്കിലും കാഠിന്യമുള്ള മരം മുറിക്കുന്നതിന് തിരശ്ചീന ബാൻഡ് സോ മെഷീൻ ഉപയോഗിക്കുന്നു. ബാൻഡ് സോമില്ലിൻ്റെ നിശ്ചിത റെയിൽ ഗൈഡുകൾക്കൊപ്പം കട്ടിംഗ് ടൂൾ (ബാൻഡ് സോ) ഉപയോഗിച്ച് സോ ഫ്രെയിമിനെ ചലിപ്പിച്ചാണ് സോവിംഗ് സംഭവിക്കുന്നത്.

ഒരു ബാൻഡ് സോമില്ലിൻ്റെ ഉപയോഗം നിങ്ങളെ അനുവദിക്കുന്നു:

മെറ്റീരിയലിൽ നിന്ന് ഉയർന്ന ഉപരിതല നിലവാരമുള്ള ബോർഡുകൾ നിർമ്മിക്കുക

2 മില്ലീമീറ്റർ കൃത്യതയുള്ള ഒരു ബോർഡ് നേടുക. 6 മീറ്റർ നീളവും;

ബാൻഡ് സോമിൽ മാലിന്യങ്ങൾ 2-3 തവണ കുറയ്ക്കാൻ നിങ്ങളെ അനുവദിക്കുന്നു,

ഊർജ്ജ ചെലവ് കുറയ്ക്കുക;

മുറിക്കൽ വലുപ്പം വേഗത്തിൽ ക്രമീകരിക്കുക,

ബാൻഡ് സോമില്ലിന് ചെറിയ വർക്ക്പീസുകൾ (1.0 മീറ്ററിൽ നിന്ന്) വെട്ടിമാറ്റാനും 2 മില്ലിമീറ്റർ വരെ കട്ടിയുള്ള ഉൽപ്പന്നങ്ങൾ നിർമ്മിക്കാനും കഴിയും.

UHL 4 വ്യവസ്ഥകളിൽ (GOST 15150-69) ബാൻഡ് സോമിൽ പ്രവർത്തിക്കുന്നു. ബാൻഡ് സോമിൽ ഒരു ഇലക്ട്രോ മെക്കാനിക്കൽ സോ യൂണിറ്റ് ലിഫ്റ്റ് കൊണ്ട് സജ്ജീകരിച്ചിരിക്കുന്നു.

2. "ബാൻഡ് സോമില്ലുകൾ" - പ്രവർത്തനവും രൂപകൽപ്പനയും:

2.1 ബാൻഡ് സോമില്ലിൻ്റെ പ്രധാന ഘടകങ്ങളും ഭാഗങ്ങളും:

തിരശ്ചീന ദിശയിൽ റെയിൽ ഗൈഡുകളിലൂടെ നീങ്ങുന്ന ഒരു കിടക്ക;

കണ്ട ഫ്രെയിം;

ഫ്രെയിം ലിഫ്റ്റിംഗ് സംവിധാനം കണ്ടു;

ഇലക്ട്രിക്കൽ കാബിനറ്റ്;

ലോഗ് ക്ലാമ്പ്;

ഓടിക്കുന്ന പുള്ളിയുടെ ചലിക്കുന്ന സ്ലൈഡർ;

ഡ്രൈവ് പുള്ളി;

ഓടിക്കുന്ന പുള്ളി;

വി-ബെൽറ്റ് ഡ്രൈവ്;

ബാൻഡ് സോമില്ലിനുള്ള റെയിൽ ഗൈഡുകൾ;

ബാൻഡ് കണ്ടു ടെൻഷനിംഗ് മെക്കാനിസം;

ബാൻഡ് സോ മൗണ്ടിംഗ് കണക്റ്റർ;

ബാൻഡ് sawmill പുള്ളി ഭവന

കൂളൻ്റ് റിസർവോയർ

സ്ഥിര സോ ഗൈഡ്

സോ ഗൈഡ് ചലിക്കുന്നതാണ്

ബാൻഡ് സോമില്ലിൻ്റെ കിടക്കയിൽ യു-ആകൃതിയും സോളുകളുള്ള സോളുകളും പാളങ്ങൾക്കൊപ്പം സോ ഫ്രെയിമും ചലിപ്പിക്കുന്നതും മാത്രമാവില്ലയിൽ നിന്ന് ഗൈഡ് വൃത്തിയാക്കുന്ന ബ്രഷുകളും ഉണ്ട്. ബെഡ് പോസ്റ്റുകളിൽ സ്ഥിതി ചെയ്യുന്ന രണ്ട് സ്ലൈഡറുകളാൽ സോ ഫ്രെയിം ഉയർത്തുന്നു. ഒരു ഗിയർബോക്സിലൂടെ ഒരു ഇലക്ട്രിക് മോട്ടോർ പ്രവർത്തിപ്പിക്കുന്ന, രണ്ട്-വഴി, സമന്വയത്തോടെ ബന്ധിപ്പിച്ച ചെയിൻ ട്രാൻസ്മിഷനാണ് ചലനം നടത്തുന്നത്.

ഫ്രെയിം രണ്ട് ചാനലുകൾ കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്, അവ സമാന്തരമായി സ്ഥിതിചെയ്യുന്നു, പരസ്പരം ബന്ധിപ്പിച്ചിരിക്കുന്നു. ഫ്രെയിമിൻ്റെ ഒരറ്റത്ത് ഡ്രൈവിംഗ് സോ പുള്ളി ഉറപ്പിച്ചിരിക്കുന്നു, കൂടാതെ രേഖാംശമായി നീങ്ങാനുള്ള കഴിവുള്ള ഡ്രൈവിംഗ് മറ്റൊന്ന് ഉറപ്പിച്ചിരിക്കുന്നു. ബാൻഡ് സോമില്ലിൻ്റെ സോ ബ്ലേഡ് ഒരു സ്പ്രിംഗ്-സ്ക്രൂ മെക്കാനിസം ഉപയോഗിച്ച് ടെൻഷൻ ചെയ്യുന്നു, സ്പ്രിംഗ് സോ ബാൻഡിൻ്റെ താപ വികാസം കുറയ്ക്കുന്നു. ഒരു ബാൻഡ് സോമിൽ നിർമ്മിക്കുമ്പോൾ, 35 സെൻ്റീമീറ്റർ വീതിയുള്ള ഒരു സോക്ക് വേണ്ടി ടെൻഷൻ കാലിബ്രേറ്റ് ചെയ്യുന്നു. ടെൻഷനർ ബോഡിയിലും വാഷറിലുമുള്ള അപകടസാധ്യതകൾ 525 കിലോഗ്രാം ടെൻഷൻ ശക്തിക്ക് തുല്യമാണ്. ബാൻഡ് സോമില്ലിൻ്റെ മുൻ ബീമിലും ഓടിക്കുന്ന പുള്ളിയുടെ സ്ലൈഡറിലും സോ ബ്ലേഡ് നീക്കം ചെയ്യുന്നതിനും ഇൻസ്റ്റാൾ ചെയ്യുന്നതിനുമായി രണ്ട് ലോക്കുകൾ ഉണ്ട്. ഫ്രെയിമിൻ്റെ മധ്യത്തിൽ സ്ഥിതിചെയ്യുന്ന ബ്രാക്കറ്റുകളിൽ രണ്ട് ബാൻഡ് സോ ഗൈഡുകൾ (ചലിക്കുന്നതും സ്ഥിരമായതും) ഉണ്ട്, അവയിൽ സപ്പോർട്ട് റോളറുകളും ഒരു ക്രമീകരണ സംവിധാനവും ബാറും സജ്ജീകരിച്ചിരിക്കുന്നു. വി-ബെൽറ്റ് ഡ്രൈവ് വഴി സോമിൽ എഞ്ചിനിൽ നിന്ന് ഡ്രൈവ് പുള്ളിയിലേക്ക് ടോർക്ക് കൈമാറുന്നു. സോ ബ്ലേഡ് സംരക്ഷണത്തിന് മുകളിലാണ് കൂളൻ്റ് റിസർവോയർ സ്ഥാപിച്ചിരിക്കുന്നത്. ടാങ്കിൽ സ്ഥിതി ചെയ്യുന്ന ടാപ്പുകൾ വഴി ദ്രാവക വിതരണം നിയന്ത്രിക്കപ്പെടുന്നു. ബാൻഡ് സോമില്ലിനുള്ള നിയന്ത്രണ പാനൽ മെഷീൻ്റെ മുകളിലെ ക്രോസ്ബാറിൽ സ്ഥിതിചെയ്യുന്നു.

ഗൈഡുകൾ 3 വിഭാഗങ്ങളിൽ നിന്ന് തകർക്കാൻ കഴിയും, ഇത് ഗതാഗതത്തിന് സൗകര്യപ്രദമാണ്. ചുവടെ ആങ്കർ ബോൾട്ടുകൾ സ്ക്രൂ ചെയ്ത പിന്തുണാ പ്ലേറ്റുകൾ ഉണ്ട്. ബാൻഡ് സോമില്ലിൻ്റെ ഗൈഡുകൾക്ക് മുകളിൽ ലോഗ് സപ്പോർട്ടുകൾ ഉണ്ട്. നാല് സ്ക്രൂ ക്ലാമ്പുകളും 90 ഡിഗ്രി നൽകുന്ന ഒരു സ്റ്റോപ്പും ഉപയോഗിച്ച് റെയിൽ ഗൈഡുകളിൽ ലോഗ് ഉറപ്പിച്ചിരിക്കുന്നു.

3. സോ പുള്ളികൾ ക്രമീകരിക്കുന്നു

3.1 തിരശ്ചീനവും ലംബവുമായ തലങ്ങളിൽ പരസ്പരം ബന്ധപ്പെട്ട് രണ്ട് പുള്ളികളുടെയും സ്ഥാനം ക്രമീകരിക്കുന്നതിന് യന്ത്രം നൽകുന്നു. 6-8 കിലോഗ്രാം / എംഎം2 എന്ന ടെൻഷൻ ഉപയോഗിച്ച് ബാൻഡ് കണ്ടുവെന്ന് ഉറപ്പാക്കേണ്ടത് ആവശ്യമാണ്. ക്രോസ്-സെക്ഷനിൽ, സോ പുള്ളികളുടെ വരമ്പുകളിൽ നിന്ന് ഒരു ശാഖ വന്നില്ല.

3.2 ഒന്നാമതായി, പുള്ളികൾ ലംബ തലത്തിൽ ക്രമീകരിച്ചിരിക്കുന്നു, അവയെ സോ ഫ്രെയിമിലേക്ക് വലത് കോണുകളിൽ സജ്ജമാക്കുന്നു. ഇത് ചെയ്യുന്നതിന്, ഓടിക്കുന്ന പുള്ളിയുടെ സ്ലൈഡറിൽ, ഒരു ബോൾട്ട് Ml0 താഴെ നിന്ന് അതിൻ്റെ അച്ചുതണ്ടിലേക്ക് സ്ക്രൂ ചെയ്യുന്നു, കൂടാതെ ഡ്രൈവ് പുള്ളിയിൽ, സ്പെയ്സർ വാഷറുകൾ അല്ലെങ്കിൽ പ്ലേറ്റുകൾ ഇൻസ്റ്റാൾ ചെയ്തുകൊണ്ട് ക്രമീകരണം നടത്തുന്നു. ഈ പ്രവർത്തനം നിർമ്മാതാവാണ് നടത്തുന്നത്.

3.3 തിരശ്ചീന തലം സോ പുള്ളികളുടെ സ്ഥാനം നിയന്ത്രിക്കുന്നതിന്, ഡ്രൈവിംഗ് പുള്ളിയുടെ വശത്ത് നിന്ന് ഫ്രെയിമിൻ്റെ അറ്റത്ത് രണ്ട് ബോൾട്ടുകൾ Ml2 സ്ക്രൂ ചെയ്യുന്നു, കൂടാതെ ഒരു ബോൾട്ട് ഓടിക്കുന്ന പുള്ളിയുടെ അച്ചുതണ്ടിലേക്ക് സ്ക്രൂ ചെയ്യുന്നു.

ഇനിപ്പറയുന്ന ക്രമത്തിൽ ബാൻഡ് സോമില്ലിൻ്റെ പുള്ളികൾ ക്രമീകരിക്കേണ്ടത് ആവശ്യമാണ്:

3.3.1 കൺട്രോൾ പാനലിലെ പവർ സപ്ലൈ സർക്യൂട്ട് ബ്രേക്കർ ഓഫ് ചെയ്യുക.

3.3.2 സോ പുള്ളികളുടെ സംരക്ഷണ കവറുകൾ തുറക്കുക.

3.3.3 ബാൻഡ് സോ പുള്ളികളിൽ സ്ഥാപിക്കുക, അങ്ങനെ അത് പല്ലിൻ്റെ അരികുകൾക്കപ്പുറത്തേക്ക് പല്ലിൻ്റെ ഉയരവും 2-5 മില്ലീമീറ്ററും കൊണ്ട് നീണ്ടുനിൽക്കും.

3.3.4 ചലിക്കുന്ന കണക്ടറുകൾ (ലോക്കുകൾ) അടയ്ക്കുക.

3.3.5 ടെൻഷൻ മെക്കാനിസം നട്ടിനെ ഇത്തരത്തിലുള്ള ബാൻഡ് സോയ്ക്ക് (6-8 കി.ഗ്രാം/എംഎം2 എന്ന നിരക്കിൽ) ഒപ്റ്റിമൽ മൂല്യത്തിലേക്ക് മാറ്റിക്കൊണ്ട് ബാൻഡ് കണ്ട ടെൻഷൻ.

3.3.6. നിങ്ങൾ മുറിക്കുമ്പോൾ (എതിർ ഘടികാരദിശയിൽ) നിങ്ങളുടെ കൈകൊണ്ട് ഓടിക്കുന്ന പുള്ളി തിരിക്കുന്നതിലൂടെ, കണ്ട ബാൻഡ് പുള്ളികളിൽ ഏത് സ്ഥാനം സ്വീകരിക്കുമെന്ന് നിങ്ങൾ കാണേണ്ടതുണ്ട്. ബെൽറ്റ് രണ്ട് പുള്ളികളിൽ നിന്നും തുല്യ അളവിൽ പുറത്തേക്ക് ഓടുകയാണെങ്കിൽ, സോയുടെ പിരിമുറുക്കം ദുർബലപ്പെടുത്താതെ, ലോക്ക് നട്ട് Ml6 വിടുക, ഇത് ഓടിക്കുന്ന പുള്ളിയുടെ അച്ചുതണ്ട് സോ ഫ്രെയിമിലേക്ക് സുരക്ഷിതമാക്കുന്നു (സോ ഫ്രെയിം സ്ലൈഡർ).

3.3.7 അതിനുശേഷം M12 ലോക്ക് നട്ട് അഴിച്ച് Ml2 ബോൾട്ടിൽ ചെറിയ അളവിൽ സ്ക്രൂ ചെയ്യുക, തുടർന്ന് M12 ലോക്ക് നട്ടും M16 ലോക്ക് നട്ടും ശക്തമാക്കുക.

3.3.8 പോയിൻ്റ് 3.3.6 ആവർത്തിക്കുക, ടേപ്പ് തീർന്നാൽ, ശരിയായ ഫലം ലഭിക്കുന്നതുവരെ ക്രമീകരണം ആവർത്തിക്കുക.

3.3.9 ടേപ്പ് ഇരട്ടി അളവിൽ അകത്തേക്ക് ഓടുകയാണെങ്കിൽ, ബാൻഡ് സോയുടെ പിരിമുറുക്കം അഴിക്കേണ്ടത് ആവശ്യമാണ്.

3.3.10. ലോക്ക് നട്ട് Ml6, ലോക്ക് നട്ട് M12 അഴിച്ചുമാറ്റി, M12 ബോൾട്ട് ചെറിയ അളവിൽ അഴിക്കുക, തുടർന്ന് M12, M16 നട്ടുകൾ ശക്തമാക്കുക.

3.3.11 നിർദ്ദേശങ്ങൾക്കനുസൃതമായി ടേപ്പ് സ്ഥാനം എടുത്തിട്ടുണ്ടെങ്കിൽ, ക്രമീകരണം ശരിയായി ചെയ്തു.

3.3.12 കറങ്ങുമ്പോൾ ബാൻഡ് സോ ഉടൻ തന്നെ ഡ്രൈവ് പുള്ളിയിൽ നിന്ന് ഓടിപ്പോകുകയാണെങ്കിൽ, ക്രമീകരണം അതിൽ നിന്ന് ആരംഭിക്കണം.

3.3.13 ഇത് ചെയ്യുന്നതിന്, പ്രവർത്തിക്കുന്ന ബെൽറ്റിൻ്റെ ദിശയെ ആശ്രയിച്ച് (പുറത്തേക്ക് അല്ലെങ്കിൽ അകത്തേക്ക്), ഇടത് അല്ലെങ്കിൽ വലത് ലോക്ക് നട്ട്സ് Ml6 അഴിച്ച്, ഓടിക്കുന്ന പുള്ളിയിലെ അതേ ക്രമത്തിൽ ക്രമീകരിക്കുക.

3.3.14 ക്രമീകരണത്തിന് ശേഷം, എല്ലാ അണ്ടിപ്പരിപ്പുകളും ശക്തമാക്കുക.

3.3.15 സോ പുള്ളി ഭവനങ്ങളുടെ വാതിലുകൾ അടയ്ക്കുക.

3.3.16 ഓട്ടോമാറ്റിക് പവർ സപ്ലൈ ഓണാക്കുക. നിയന്ത്രണ പാനലിൽ ഊർജ്ജം.

3.3.17 സോ പുള്ളികളുടെ ഡ്രൈവ് ചുരുക്കി ഓണാക്കി സോ ബ്ലേഡ് ശരിയായ സ്ഥാനത്താണെന്ന് ഉറപ്പാക്കുക. യന്ത്രം ഉപയോഗത്തിന് തയ്യാറാണ്.

4. സോ ബ്ലേഡുകൾക്കുള്ള ആവശ്യകതകൾ

1. ബാൻഡ് സോമില്ലിൻ്റെ പ്രവർത്തന സമയത്ത്, ബാൻഡ് സോയുടെ സേവനജീവിതം വർദ്ധിപ്പിക്കുന്നതിന്, അത് പുള്ളികളിൽ ശരിയായി ടെൻഷൻ ചെയ്യേണ്ടത് ആവശ്യമാണ്.

1.1 ടെൻഷൻ്റെ അളവ്, അതിൻ്റെ വീതിയെ ആശ്രയിച്ച്, "ടെൻസോമീറ്റർ" ഉപകരണം ഉപയോഗിച്ച് നിർണ്ണയിക്കപ്പെടുന്നു.

1.2 ശ്രദ്ധിക്കുക! ബാൻഡ് സോ 2 മണിക്കൂറിൽ കൂടുതൽ പ്രവർത്തിക്കാൻ പാടില്ല. ഈ സമയത്തിന് ശേഷം, അത് മെഷീനിൽ നിന്ന് നീക്കം ചെയ്യുകയും ക്ഷീണം സമ്മർദ്ദം ഒഴിവാക്കാൻ കുറഞ്ഞത് 24 മണിക്കൂറെങ്കിലും സ്വതന്ത്രമായി തൂക്കിയിടുകയും വേണം.

2 ബാൻഡ് സോ ബ്ലേഡിന് ശരിയായ ലൂബ്രിക്കൻ്റ് ഉപയോഗിക്കുക.

മിക്ക കേസുകളിലും, ഡിറ്റർജൻ്റ് ("ഫെയറി" മുതലായവ) ചേർത്ത് വെള്ളമോ വെള്ളമോ ഒരു കട്ടിംഗ് ദ്രാവകമായി (കൂളൻ്റ്) മതിയാകും. എന്നിരുന്നാലും, താഴ്ന്ന ഊഷ്മാവിൽ 50%-80% ഡീസൽ ഇന്ധനം അല്ലെങ്കിൽ മണ്ണെണ്ണ, 50%-20% മോട്ടോർ ഓയിൽ അല്ലെങ്കിൽ എണ്ണ എന്നിവയുടെ മിശ്രിതം ചെയിൻസോ ടയറുകൾ ലൂബ്രിക്കേറ്റ് ചെയ്യാൻ ഉപയോഗിക്കുന്നത് നല്ലതാണ്. ടർപേൻ്റൈൻ ഉപയോഗിക്കുന്നത് coniferous മരങ്ങൾ വെട്ടുമ്പോൾ നല്ല ഫലം നൽകുന്നു.

വെള്ളം ഒരു ശീതീകരണമായി ഉപയോഗിക്കുന്നുവെങ്കിൽ, ജോലി പൂർത്തിയാക്കിയ ശേഷം പുള്ളികളും ബെൽറ്റും എണ്ണ ഉപയോഗിച്ച് തുടയ്ക്കേണ്ടത് ആവശ്യമാണ്.

3. എപ്പോഴും ബാൻഡ് സോ ടെൻഷൻ അഴിക്കുക.

നിങ്ങൾ പൂർത്തിയാക്കുമ്പോൾ, സോയിൽ നിന്ന് പിരിമുറുക്കം ഒഴിവാക്കുക. പ്രവർത്തന സമയത്ത്, ബ്ലേഡുകൾ ചൂടാകുകയും നീട്ടുകയും ചെയ്യുന്നു, തുടർന്ന് അവ തണുപ്പിക്കുമ്പോൾ, ഓരോ തണുപ്പിക്കൽ കാലഘട്ടത്തിലും അവ ഒരു മില്ലിമീറ്ററിൻ്റെ പത്തിലൊന്ന് ചുരുങ്ങുന്നു. അതിനാൽ, ലോഡിന് കീഴിലുള്ള പുള്ളികളിൽ അവശേഷിക്കുന്ന ബെൽറ്റുകൾ സ്വയം ഓവർലോഡ് ചെയ്യുകയും രണ്ട് പുള്ളികളിൽ നിന്ന് ഒരു മുദ്ര വികസിപ്പിക്കുകയും ചെയ്യുന്നു, ഇത് പല്ലുകൾക്കിടയിലുള്ള ഇടങ്ങളിൽ വിള്ളലുകൾ പ്രത്യക്ഷപ്പെടാൻ കാരണമാകുന്നു.

4. ശരിയായ ടൂത്ത് സെറ്റ് ഉപയോഗിക്കുക.

സോ ബ്ലേഡിനും പ്രോസസ്സ് ചെയ്യുന്ന മരത്തിനും ഇടയിലുള്ള സ്ഥലത്ത് നിങ്ങൾക്ക് 65-70% മാത്രമാവില്ല, 30-35% വായു എന്നിവ ഉണ്ടെങ്കിൽ വിന്യാസം ശരിയാണ്. നിങ്ങളുടെ ടൂത്ത് സെറ്റ് വിറകിൻ്റെ ഭാരത്തിനോ കനത്തിനോ വളരെ വിശാലമാണെങ്കിൽ, മുറിച്ച സ്ഥലത്ത് വളരെയധികം വായുവും ആവശ്യത്തിന് മാത്രമാവില്ലയും ഉണ്ടാകും. മാത്രമാവില്ല കാരണം നിങ്ങൾക്ക് അമിതമായി വലിയ നഷ്ടമുണ്ടാകും, തൽഫലമായി, സംസ്കരിച്ച മരത്തിൻ്റെ കൂടുതൽ പരുക്കൻ. ക്ലിയറൻസ് അപര്യാപ്തമാണെങ്കിൽ, മുറിക്കലിൽ നിന്ന് മാത്രമാവില്ല നീക്കം ചെയ്യാനുള്ള ശക്തമായ വായു പ്രവാഹം നിങ്ങൾക്ക് ലഭിക്കില്ല. ഇതിൻ്റെ അടയാളം ചൂടുള്ള മാത്രമാവില്ല. ഇത് സോയുടെ ഏറ്റവും വിനാശകരമായ നാശത്തിന് കാരണമാകും: പ്രവർത്തന ഇടവേളകൾ ചെറുതായിരിക്കും, സോ അകാലത്തിൽ പരാജയപ്പെടും. മാത്രമാവില്ല സ്പർശനത്തിന് തണുത്തതായിരിക്കണം. അവസാനമായി, കട്ട് അപര്യാപ്തമാണെങ്കിൽ, മൂർച്ച കൂട്ടുന്ന ആംഗിൾ തെറ്റാണെങ്കിൽ, സോ ബോർഡിൽ ഒരു തരംഗം മുറിക്കും. ഞങ്ങളുടെ കാഴ്ചപ്പാടിൽ, ഒരേ ടൂത്ത് സെറ്റ് ഉപയോഗിച്ച് വ്യത്യസ്ത വ്യാസമുള്ള ലോഗുകൾ, തടി, ബീമുകൾ എന്നിവ ഉപയോഗിച്ച് നിങ്ങൾക്ക് പ്രവർത്തിക്കാൻ കഴിയില്ല.

നിങ്ങൾ തടി അടുക്കണം.

ഓരോ 20-25 സെൻ്റീമീറ്ററിലും വലിപ്പം കൂടുമ്പോൾ, മരം കട്ടിയുള്ളതോ മൃദുവായതോ നനഞ്ഞതോ വരണ്ടതോ എന്നതിനെ ആശ്രയിച്ച് വയറിംഗ് ഏകദേശം 18% വർദ്ധിപ്പിക്കേണ്ടത് ആവശ്യമാണ്. ആവശ്യമുള്ള ലേഔട്ട് നേടാനുള്ള ഒരേയൊരു മാർഗ്ഗം ഒരു നിർദ്ദിഷ്ട ലോഗിൽ ടെസ്റ്റ് കട്ട് ചെയ്യുക എന്നതാണ്. പല്ലിൻ്റെ അടയാളങ്ങൾ ദൃശ്യമാകുന്നതുവരെ ഓരോ വശത്തും ഒരു മില്ലിമീറ്ററിൻ്റെ 5-8 നൂറിലൊന്ന് ക്രമീകരണം വർദ്ധിപ്പിക്കുക. ഇതിനർത്ഥം നിങ്ങൾ 50/50 വായു, മാത്രമാവില്ല മിശ്രിതം ഉപയോഗിച്ച് പ്രവർത്തിക്കുന്നു എന്നാണ്. ഇതിനുശേഷം, ഓരോ വശത്തും 8-10 നൂറിലൊന്ന് സെറ്റ് പല്ല് കുറയ്ക്കുക, നിങ്ങൾ ആഗ്രഹിച്ച ഫലം കൈവരിക്കും. ദയവായി ശ്രദ്ധിക്കുക: നിങ്ങൾ പല്ലിൻ്റെ മുകൾ ഭാഗത്തെ എട്ടാം ഭാഗം മാത്രമേ പരത്താവൂ, മധ്യത്തിലോ താഴെയോ അല്ല. വെട്ടുമ്പോൾ പല്ലുകൾക്കിടയിലുള്ള വിടവ് പൂർണ്ണമായും നികത്താൻ നിങ്ങൾ ആഗ്രഹിക്കുന്നില്ല. നിങ്ങൾ സോഫ്റ്റ് വുഡ് ഉപയോഗിച്ച് പ്രവർത്തിക്കുമ്പോൾ, നനഞ്ഞതോ ഉണങ്ങിയതോ ആകട്ടെ, ചിപ്പുകൾ അവയുടെ സെല്ലുലാർ അവസ്ഥയുടെ 4-7 മടങ്ങ് വരെ വ്യാപിക്കുന്നു. നനഞ്ഞതോ ഉണങ്ങിയതോ ആയ ഹാർഡ്വുഡ്സ് വോളിയത്തിൽ 1/2 മുതൽ 3 മടങ്ങ് വരെ മാത്രമേ വികസിപ്പിക്കൂ. ഇതിനർത്ഥം നിങ്ങൾ 45 സെൻ്റീമീറ്റർ പൈൻ ലോഗുകൾ മുറിക്കുകയാണെങ്കിൽ, 45 സെൻ്റീമീറ്റർ ഓക്ക് ലോഗുകൾ മുറിക്കുന്നതിനേക്കാൾ 20% വീതിയിൽ പല്ലുകൾ സജ്ജീകരിക്കേണ്ടതുണ്ട്. മൂർച്ച കൂട്ടുന്നതിന് മുമ്പ് എല്ലായ്പ്പോഴും നിങ്ങളുടെ പല്ലുകൾ ഇടുക.

5. നിങ്ങളുടെ സോ ശരിയായി മൂർച്ച കൂട്ടുക.

ബാൻഡ് സോ ബ്ലേഡുകൾ മൂർച്ച കൂട്ടാൻ ഒരു വഴിയേ ഉള്ളൂ. കല്ല് പല്ലിൻ്റെ ഉപരിതലത്തിലൂടെ താഴേക്ക്, പല്ലുകൾക്കിടയിലുള്ള അറയുടെ ചുവട്ടിലൂടെ, പല്ലിൻ്റെ പിൻഭാഗത്ത് കൂടി തുടർച്ചയായി ഒരു ചലനത്തിൽ സഞ്ചരിക്കണം.

നിങ്ങൾ പല്ലിൻ്റെയും ഇൻ്റർഡെൻ്റൽ അറയുടെയും പ്രൊഫൈൽ നിലനിർത്തണം.

പല്ലുകൾക്കിടയിലുള്ള ഇടം (ഗാലറ്റ്) ഒരു സോഡസ്റ്റ് ബിൻ അല്ല. വായുവിൻ്റെ ശക്തി പ്രവാഹം, ഉരുക്ക് തണുപ്പിക്കൽ, മാത്രമാവില്ല നീക്കം എന്നിവ അതിനെ ആശ്രയിച്ചിരിക്കുന്നു.

നിങ്ങൾക്ക് ശരിയായ പല്ലുകൾ സജ്ജീകരിച്ചിട്ടുണ്ടെങ്കിൽ, സോയുടെ അതേ വേഗതയിൽ ലോഗിനൊപ്പം വായു വിതരണം ചെയ്യപ്പെടുന്നു, അതിൻ്റെ ഫലമായി മാത്രമാവില്ല ഗാലറ്റിലേക്ക് വലിച്ചെടുക്കുന്നു. അടുത്ത പല്ലിൻ്റെ അകത്തും പുറത്തും കടന്നുപോകുമ്പോൾ മാത്രമാവില്ല അതിനെ ഗണ്യമായി തണുപ്പിക്കുന്നു. പല്ലുകൾക്കിടയിലുള്ള ഇടം 40% നിറയ്ക്കേണ്ടത് ആവശ്യമാണ്, ഇത് ആവശ്യമായ തണുപ്പിക്കൽ നൽകുകയും സോയുടെ പ്രവർത്തന സമയം വർദ്ധിപ്പിക്കുകയും ചെയ്യും.

6. ശരിയായ മൂർച്ച കൂട്ടൽ ആംഗിൾ സജ്ജമാക്കുക.

ആഴത്തിലുള്ള ഗാലറ്റുകൾക്ക് നന്ദി, നമുക്ക് കുറഞ്ഞ മൂർച്ച കൂട്ടുന്ന കോണുകൾ ഉപയോഗിക്കാം, ഇത് പല്ലിൻ്റെ അറ്റത്തേക്ക് കുറഞ്ഞ ചൂട് കൈമാറുന്നു. ടേപ്പ് സീരീസ് 10 ഡിഗ്രി ഹുക്ക് ആംഗിൾ ഉപയോഗിക്കുന്നു, അത് ഏറ്റവും ഇടത്തരം ഹാർഡ് മുതൽ മീഡിയം സോഫ്റ്റ് വുഡ് പ്രതലങ്ങളിൽ തുളച്ചുകയറാൻ പ്രാപ്തമാണ്.

പൊതുവായ നിയമം ഇതാണ്: മരം കൂടുതൽ കഠിനമാണ്, മൂർച്ച കൂട്ടുന്ന ആംഗിൾ ചെറുതായിരിക്കും.

മുന്നറിയിപ്പ്: നിങ്ങളുടെ ഷാർപ്പനിംഗ് മെഷീനിലെ സ്കെയിലുകളെയും അളക്കുന്ന ഭരണാധികാരികളെയും വിശ്വസിക്കരുത്!

ഇതിലെ പിന്നുകളും ഗൈഡുകളും തേഞ്ഞുതീർന്നു. ജോലി സമയത്ത്, കല്ലിൻ്റെ പ്രൊഫൈൽ മാറുന്നു.

ശരിയായ മൂർച്ച കൂട്ടുന്ന കോണുകൾ പരിശോധിക്കാൻ, ഒരു പ്രൊട്രാക്റ്റർ ഉപയോഗിക്കുക. ശ്രദ്ധ; ഓരോ രണ്ട് മണിക്കൂർ തുടർച്ചയായ പ്രവർത്തനത്തിലും സോകൾ മാറ്റാൻ ഞങ്ങൾ ശുപാർശ ചെയ്യുന്നു, കുറഞ്ഞത് ഒരു ദിവസമെങ്കിലും വിശ്രമിക്കാൻ അനുവദിക്കുക.

യന്ത്രത്തിൻ്റെ പ്രവർത്തന സമയത്ത്, അവയുടെ സാധാരണ പ്രവർത്തനം പുനഃസ്ഥാപിക്കുന്നതിന് വ്യക്തിഗത ഘടകങ്ങളെ നിയന്ത്രിക്കേണ്ടത് ആവശ്യമാണ്.

ലേഖനത്തിൽ നിന്നുള്ള എല്ലാ ഫോട്ടോകളും

നിർമ്മാണ വിപണിയിൽ ധാരാളം ആധുനിക സാമഗ്രികൾ നിറഞ്ഞിരിക്കുന്നു, നിർഭാഗ്യവശാൽ, അത് സ്വാഭാവികമല്ല. അതുകൊണ്ടാണ് മരം ഇപ്പോഴും ഏറ്റവും പ്രചാരമുള്ളത് - അതിൻ്റെ വൈവിധ്യവും ലഭ്യതയും കാരണം, ഇത് വിവിധ നിർമ്മാണ വ്യവസായങ്ങളിൽ ഉപയോഗിക്കുന്നു, ഏത് തടിയും, അത് തടിയോ ബോർഡുകളോ ആകട്ടെ, തടിയിൽ നിന്നാണ് നിർമ്മിച്ചിരിക്കുന്നത്, അതിനാൽ ഇത് എങ്ങനെ നിർമ്മിക്കാമെന്ന് മനസിലാക്കുക എന്നതാണ് ഇന്നത്തെ നമ്മുടെ ചുമതല. അതിൽ നിന്ന് ആവശ്യമായ നിർമ്മാണ സാമഗ്രികൾ.

ഒരു മുഖവുരയ്ക്ക് പകരം

- കൈ ഉപകരണങ്ങൾ ഉപയോഗിച്ചോ വ്യാവസായിക സ്കെയിലിൽ ഉപയോഗിക്കുന്ന വിവിധ പ്രൊഫഷണൽ ഉപകരണങ്ങൾ ഉപയോഗിച്ചോ ലോഗുകൾ മുറിക്കാൻ കഴിയും.

- പൂർത്തിയായ തടിയുടെ വില അതിൻ്റെ സ്വഭാവസവിശേഷതകളാൽ നേരിട്ട് സ്വാധീനിക്കപ്പെടുന്നു, അതായത് വസ്തുക്കളുടെ കനം, ഉൽപാദന പ്രക്രിയയുടെ ഫലമായി അവശേഷിക്കുന്ന മാലിന്യത്തിൻ്റെ അളവ്.

തടി ഉൽപാദനത്തിൽ ഏർപ്പെട്ടിരിക്കുന്ന സംരംഭങ്ങളിൽ, മരം വെട്ടുന്ന ലൈനുകൾ ഉപയോഗിക്കുന്നു. ഈ ഉപകരണം ഉയർന്ന ഉൽപ്പാദനക്ഷമതയുള്ളതും ഉയർന്ന നിലവാരമുള്ള ഉൽപ്പന്നം ലഭിക്കാൻ നിങ്ങളെ അനുവദിക്കുന്നു.

സോമിൽ - ബോർഡുകളായി ലോഗുകൾ മുറിക്കുന്നതിനുള്ള ഒരു യന്ത്രം

ഒരു തരം സോമിൽ ഉപകരണങ്ങളിൽ ഒരു സോമിൽ ഉൾപ്പെടുന്നു - ഫ്രെയിം സോകൾ സ്ഥാപിച്ചിരിക്കുന്ന ഒരു മരപ്പണി യന്ത്രം. പ്രോസസ്സിംഗിന് ശേഷം, അന്തിമ ഉൽപ്പന്നം തടിയും അരികുകളുള്ള ബോർഡുകളുമാണ്.

ഒരു നിശ്ചിത വലുപ്പത്തിലുള്ള ലോഗുകൾ മാത്രമേ അസംസ്കൃത വസ്തുക്കളായി ഉപയോഗിക്കാൻ കഴിയൂ:

- നീളം 7 മീറ്ററിൽ കൂടരുത്;

- വ്യാസം വലുപ്പ പരിധി വളരെ വിശാലവും 150 മുതൽ 800 മില്ലിമീറ്റർ വരെയാണ്.

വൃത്താകൃതിയിലുള്ള തടികൾ വൃത്താകൃതിയിലുള്ള സോസ് അല്ലെങ്കിൽ വൃത്താകൃതിയിലുള്ള സോസ് ഉപയോഗിച്ച് മുറിക്കുന്നു. അത്തരം യന്ത്രങ്ങളെ ഇവയായി തിരിച്ചിരിക്കുന്നു:

മിക്കപ്പോഴും, ബാൻഡ് സോമില്ലുകളിൽ ലോഗുകൾ പ്രോസസ്സ് ചെയ്യുന്നു, ഇത് തിരശ്ചീനമായും ലംബമായും വൃത്താകൃതിയിലുള്ള തടി മുറിക്കാൻ അനുവദിക്കുന്നു. ലോഗുകളുടെ ഉയർന്ന നിലവാരത്തിന് നന്ദി, അന്തിമ മെറ്റീരിയൽ ലഭിച്ചതിന് ശേഷം വളരെ കുറച്ച് മാലിന്യങ്ങൾ അവശേഷിക്കുന്നു.

എന്നാൽ ഇത് വലിയ തോതിലുള്ള തടി ഉൽപ്പാദിപ്പിക്കുന്നതിന് ഉപയോഗിക്കുന്ന ഉപകരണങ്ങളുടെ മുഴുവൻ പട്ടികയല്ല. മരപ്പണിയുടെ ചില ശാഖകളിൽ മാത്രം ഉപയോഗിക്കുന്ന ഉയർന്ന പ്രത്യേക യന്ത്രങ്ങളുമുണ്ട്.

മരം മുറിക്കുന്നതിനുള്ള പ്രധാന തരങ്ങളും രീതികളും

മരത്തിൻ്റെ തരത്തെയും അവസാനം ഏത് തരത്തിലുള്ള വർക്ക്പീസ് ലഭിക്കും എന്നതിനെയും ആശ്രയിച്ച് ലോഗുകൾ മുറിക്കുന്ന രീതി തിരഞ്ഞെടുക്കുന്നു.

കണക്കിലെടുക്കുക:

- വലിപ്പം നിർണ്ണയിക്കുന്ന പരാമീറ്ററുകൾ;

- ആകൃതി;

- ഉപരിതല ഗുണനിലവാരം;

- ആവശ്യകതകൾ.

വളർച്ച വളയങ്ങളുടെ സ്ഥാനവുമായി ബന്ധപ്പെട്ട് ലോഗുകൾ മുറിക്കാൻ കഴിയും.

മൊത്തത്തിൽ മൂന്ന് തരം സോവിംഗ് ഉണ്ട്:

- റേഡിയൽ - വളർച്ച വളയങ്ങളുടെ ആരം സഹിതം, ജോലി പ്രത്യേക കൃത്യതയോടെ നടപ്പിലാക്കുന്നു.

- ടാൻജെൻഷ്യൽ - ലോഗ് വളർച്ച വളയങ്ങളിലേക്ക് സ്പർശനമായി വെട്ടിയിരിക്കുന്നു, റേഡിയുകളിലൊന്നിന് സമാന്തരമായി.

- സമാന്തര രൂപീകരണം - നാരുകളുടെ ദിശയ്ക്ക് സമാന്തരമായി മുറിക്കൽ സംഭവിക്കുന്നു.

ലോഗുകൾ മുറിക്കുന്ന ദിശയെ ആശ്രയിച്ച്, അവ മുറിക്കുന്ന രീതികളും തിരിച്ചിരിക്കുന്നു:

- തകർച്ചയിൽ - അതിൻ്റെ മുഴുവൻ തലത്തിലും നിരവധി സ്ഥലങ്ങളിൽ ലോഗ് മുറിക്കുന്നത് ഉൾപ്പെടുന്നു. അവ പരസ്പരം സമാന്തരമായി സ്ഥിതിചെയ്യണം. ഇത് ഏറ്റവും ലളിതമായ പ്രോസസ്സിംഗ് രീതിയാണ്, ആത്യന്തികമായി ഒരു ജോടി സ്ലാബുകളും ഒരു അൺഡ്ഡ് ബോർഡും ലഭിക്കാൻ നിങ്ങളെ അനുവദിക്കുന്നു.

- തടി ഉപയോഗിച്ച്, നിങ്ങൾക്ക് ആദ്യം സൈഡ് ബോർഡുകളും ബീമുകളും ലഭിക്കും, ആവശ്യമെങ്കിൽ അവ ഒരേ അരികുകളുള്ള ബോർഡുകളായി മുറിക്കുന്നു. ഈ രീതി നിങ്ങളെ എല്ലാ അസംസ്കൃത വസ്തുക്കളിൽ പകുതിയിലധികം കുറയ്ക്കാൻ അനുവദിക്കുന്നു. പോരായ്മ: വൃത്താകൃതിയിലുള്ള തടി പ്രോസസ്സ് ചെയ്യുന്നതിന് രണ്ട് സോമില്ലുകളുടെ ഉപയോഗം ആവശ്യമാണ്.

- സെഗ്മെൻ്റൽ - ലോഗിൻ്റെ മധ്യഭാഗത്ത് നിന്ന് ഒരു ബീം മുറിക്കും. ലോഗിൻ്റെ വശങ്ങളിൽ രണ്ട് സെഗ്മെൻ്റുകൾ നിലനിൽക്കുന്നതിനാലാണ് ഈ പേര് വന്നത്, അവ പിന്നീട് ടാൻജൻഷ്യൽ ബോർഡുകളായി മുറിക്കുന്നു.

- സെക്ടർ - ഈ സാഹചര്യത്തിൽ, വൃത്താകൃതിയിലുള്ള തടി സെക്ടറുകളായി മുറിക്കുന്നു. മാത്രമല്ല, അവയുടെ എണ്ണം ലോഗിൻ്റെ വ്യാസത്തെ ആശ്രയിച്ചിരിക്കുന്നു, 4 മുതൽ 8 വരെ വ്യത്യാസപ്പെടുന്നു. അടുത്തതായി, തത്ഫലമായുണ്ടാകുന്ന ശകലങ്ങൾ റേഡിയൽ അല്ലെങ്കിൽ ടാൻജെൻഷ്യൽ ബോർഡുകളായി മുറിക്കുന്നു.

- സർക്കുലർ - ലോഗുകളുടെ വ്യക്തിഗത മുറിക്കലിനായി രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത്. കേടായ മരത്തിൽ നിന്ന് ആരോഗ്യമുള്ള മരം വേർതിരിക്കുന്നത് ഇതിൽ ഉൾപ്പെടുന്നു.

നുറുങ്ങ്: മറ്റൊരു ബോർഡ് മുറിക്കുമ്പോൾ, ബാരൽ രേഖാംശ അക്ഷത്തിന് ചുറ്റും 90˚ തിരിയണം.

മുമ്പത്തെ രണ്ട് പ്രധാന രീതികളിൽ നിന്ന് വ്യത്യസ്തമായി അവസാന മൂന്ന് രീതികൾ വളരെ അപൂർവമായി മാത്രമേ ഉപയോഗിക്കുന്നുള്ളൂ എന്നത് ശ്രദ്ധിക്കേണ്ടതാണ്.

വീട്ടിൽ വെട്ടുന്നു

വീട്ടിലെ ഉപയോഗത്തിനായി സോമില്ലുകൾ വാങ്ങുന്നത് സാമ്പത്തിക വീക്ഷണകോണിൽ നിന്ന് ലാഭകരമല്ല, വില വളരെ ഉയർന്നതാണ്, പ്രായോഗിക കാഴ്ചപ്പാടിൽ. ഈ ആവശ്യങ്ങൾക്ക്, ഒരു സാധാരണ ചെയിൻസോ തികച്ചും അനുയോജ്യമാണ്.

എന്നിരുന്നാലും, നിങ്ങൾക്ക് ഒരു വൈദ്യുതവും ഉപയോഗിക്കാം, എന്നാൽ ഗ്യാസോലിൻ കൂടുതൽ ശക്തവും വൈദ്യുതി ആവശ്യമില്ല, ഇത് നാഗരികതയിൽ നിന്ന് വളരെ അകലെയുള്ള ജോലികൾ നടത്തുമ്പോൾ വളരെ ഉപയോഗപ്രദമാണ്. ഈ പ്രക്രിയയുടെ അധ്വാന-ഇൻ്റൻസീവ് സ്വഭാവം ഉണ്ടായിരുന്നിട്ടും, നിങ്ങൾക്ക് ചില കഴിവുകൾ ഉണ്ടെങ്കിൽ, തൊഴിൽ ചെലവ് ന്യായീകരിക്കാവുന്നതാണ്.

കട്ടിംഗുമായി ബന്ധപ്പെട്ട എല്ലാ ജോലികൾക്കും പ്രത്യേക ഉപകരണങ്ങൾ ആവശ്യമാണ്:

- ഒരു സ്റ്റേഷണറി സ്റ്റേറ്റിൽ ലോഗ് സുരക്ഷിതമാക്കുന്ന ഒരു ഉപകരണം;

- ഒരു ചെയിൻസോയ്ക്കായി രൂപകൽപ്പന ചെയ്തിരിക്കുന്ന ഒരു ഫ്രെയിം-അറ്റാച്ച്മെൻ്റ് - വ്യത്യസ്ത കട്ടിയുള്ള ബോർഡുകൾ ലഭിക്കണമെങ്കിൽ, അവ ടൂൾ ബാറിൽ ഉറപ്പിച്ചിരിക്കുന്നു, എന്നാൽ അറ്റാച്ചുമെൻ്റിനും ചെയിനിനും ഇടയിൽ ശേഷിക്കുന്ന ദൂരം ക്രമീകരിക്കാൻ കഴിയുന്ന തരത്തിൽ;

- ഭരണാധികാരി-ഗൈഡ്. ഒരു മെറ്റൽ പ്രൊഫൈൽ അല്ലെങ്കിൽ ആവശ്യമായ ദൈർഘ്യമുള്ള ഒരു സാധാരണ ബോർഡ് ഉപയോഗിച്ച് ഇത് വിജയകരമായി മാറ്റിസ്ഥാപിക്കാം, പ്രധാന കാര്യം അത് സുഗമവും കർക്കശവുമാണ്.

നുറുങ്ങ്: ഒരു ചെയിൻസോയ്ക്കായി നിങ്ങൾ ഒരു പ്രത്യേക ചെയിൻ വാങ്ങേണ്ടതുണ്ട്, അത് രേഖാംശ മുറിവുകൾ ഉണ്ടാക്കാൻ നിങ്ങളെ അനുവദിക്കുന്നു. പല്ലുകളുടെ പ്രത്യേക മൂർച്ച കൂട്ടുന്നതാണ് ഇതിൻ്റെ പ്രത്യേകത.

പ്രക്രിയ

പ്രവർത്തന നിർദ്ദേശങ്ങൾ ഇപ്രകാരമായിരിക്കും:

- പുറംതൊലിയിൽ നിന്നും ശാഖകളിൽ നിന്നും ലോഗുകൾ സ്വതന്ത്രമാക്കുക. കുറഞ്ഞ മാലിന്യങ്ങൾ, കൂടുതൽ ഫിനിഷ്ഡ് മെറ്റീരിയൽ ഉണ്ടാകും.

- ഏറ്റവും ഒപ്റ്റിമൽ ആയ കട്ടിംഗ് പാറ്റേൺ നിർണ്ണയിക്കുക. സാധ്യമായ വൈകല്യങ്ങൾക്കായി ലോഗ് പരിശോധിക്കുന്നത് എന്തുകൊണ്ട്.

- കിഴക്ക് നിന്ന് പടിഞ്ഞാറോട്ട് അല്ലെങ്കിൽ തിരിച്ചും ദിശയിൽ മുറിക്കൽ നടത്തുക. ബോർഡുകളുടെ സാന്ദ്രത മുഴുവൻ വീതിയിലും ഒരേപോലെയാണെങ്കിൽ മാത്രമേ ഉയർന്ന നിലവാരമുള്ള മെറ്റീരിയൽ ലഭിക്കുകയുള്ളൂ എന്ന വസ്തുതയാണ് ഇതിന് കാരണം. വടക്ക് വശത്തുള്ള ഒരു മരത്തിൻ്റെ തുമ്പിക്കൈയുടെ സാന്ദ്രത തെക്ക് ഭാഗത്തേക്കാൾ വളരെ കൂടുതലാണെന്ന് ദയവായി ശ്രദ്ധിക്കുക.

- പരസ്പരം എതിർവശത്ത് സ്ഥിതിചെയ്യുന്ന സ്ലാബുകൾ നീക്കം ചെയ്യുക.

- ഈ പ്രവർത്തനത്തിൻ്റെ ഫലമായി രൂപപ്പെട്ട ഇരുതല മൂർച്ചയുള്ള തടി തടിയിൽ കണ്ടു.

- തത്ഫലമായുണ്ടാകുന്നതിൽ നിന്ന് അറ്റങ്ങൾ നീക്കം ചെയ്യുക.

ഉപദേശം: ലോഗിൽ എന്തെങ്കിലും തകരാറുകൾ കണ്ടെത്തിയാൽ, ഉദാഹരണത്തിന്, ഒരു തെറ്റായ കോർ, അത് വൃത്താകൃതിയിലുള്ള സോവിംഗ് പോലെ 90, 180˚ കൊണ്ട് തിരിക്കാം.

ഉപസംഹാരം

വീട്ടിൽ ലോഗ് മുറിക്കാൻ നിങ്ങൾ തീരുമാനിക്കുകയാണെങ്കിൽ, നിങ്ങൾ ഒരു സോമില്ല്, ചെയിൻസോ അല്ലെങ്കിൽ സാധാരണ സോ ഉപയോഗിക്കേണ്ടിവരും. ആദ്യ രണ്ട് ഓപ്ഷനുകൾ മികച്ച ഫലങ്ങൾ കാണിക്കും, കൂടാതെ പ്രക്രിയ വളരെ വേഗത്തിലും മികച്ച നിലവാരത്തിലും നടക്കും.

ജോലി ആരംഭിക്കുന്നതിന് മുമ്പ്, വൃത്താകൃതിയിലുള്ള മരം മുറിക്കുന്ന ഒരു ഡയഗ്രം വരയ്ക്കുന്നത് നല്ലതാണ്. ഈ ലേഖനത്തിലെ വീഡിയോ മുകളിൽ പറഞ്ഞ വിഷയത്തെക്കുറിച്ചുള്ള കൂടുതൽ വിവരങ്ങൾ കണ്ടെത്താൻ നിങ്ങൾക്ക് അവസരം നൽകും.