Как сделать самодельный ленточнопильный станок по дереву своими руками. Принцип работы ленточной пилы и как сделать своими руками Ленточная пила по дереву купить своими руками

Ленточнопильный аппарат по дереву – один из основных видов оборудования для предприятий деревообрабатывающей промышленности. В домашних условиях его можно успешно заменять простым электролобзиком, но аппарат позволяет выполнять работы в значительно больших объемах.

Небольшая трудоемкость и материалоемкость в изготовлении, позволяют изготовить ленточнопильный аппарат по дереву сделанный своими руками. Ведь зачем тратить лишние средства на приобретение дорогостоящего импортного оборудования, когда самостоятельно можно собрать своими руками устройство, не уступающее по характеристикам?

1 Общая информация

Использование ленточнопильного станка по дереву позволяет проводить распилы своими руками, точностью не уступающие распилу с применением лобзика. Из-за этого их нередко называют ленточнопильными станками лобзикового типа. Принцип работы таких станков был предложен еще в 19 веке и по сей день остается актуальным в сфере деревообработки.

Разумеется, современные модели на голову превосходят первые деревообрабатывающие станки как технологически, так и отличаются конструкционными особенностями, но базовые элементы и принцип работы остался тот же. Основной такой особенностью остается кольцевая пила, которая может выполнять прямые и криволинейные распилы.

Деревообрабатывающий ленточнопильный аппарат может осуществлять как высокоточные резы, так и выполнять черновую обрабатывающую работу. За счет такой особенности, эти станки применяют для столярных целей в мебельных фабриках и разнообразных предприятиях деревообрабатывающей промышленности.

1.1 Применение ленточнопильного станка

Ленточнопильные станки распространены в своем применении с большинством известных строительных материалов. Прежде всего – это работа с деревом, а также с пластиком и пенопластом. В изготовлении мебели такие станки находят свою роль в раскройке длинных досок, имеющих большую толщину, выпиливании отдельных деревянных элементов.

Помимо дерева, ленточные станки прекрасно справляются с обработкой и резкой металла. Возможны обрабатывающие работы с чугуном, цветными и черными металлами, нержавейки и даже сплавами высокопрочных металлов.

Ленточнопильные станки имеют массу преимуществ, недоступных при использовании других устройств:

- возможность осуществлять резы заготовок, толщина которых достигает 400 миллиметров;

- выполнение распилов сложных конфигураций, недоступных для других станков;

- осуществление распилов криволинейного типа;

- работы на ленточнопильном станке оставляют минимальное количество отходов в виде пыли и стружек, за счет того, что срез заготовки получается ровный и чистый;

- ленточнопильный деревообрабатывающий аппарат занимает немного пространства, а также имеет незначительный вес, так что его можно установить на рабочем месте без привлечения специального оборудования;

- шум пилы не вызывает дискомфорта у оператора станка и не тревожит окружающих, если апарат размещен вблизи жилых домов;

- простая конструкция устройства позволяет изготовить ленточнопильный аппарат своими руками.

2 Основные виды ленточнопильных станков

Перед приобретением ленточнопильного станка желательно ознакомиться с его техническими характеристиками, а также с возможностями выполнения нужных вам работ. Условно ленточнопильные станки можно разделить на группы по разности следующих показателей:

- объем продукции за единицу времени;

- ширина ленты в станке;

- угол поворота;

- число скоростных режимов.

Разделение на станки для использования в бытовых нуждах и для промышленного производства проводится преимущественно за счет разницы в ширине ленты. Лента с шириной до 13 миллиметров в основном используется для небольших, домашних объемов обработки материала. В промышленности же распространены ленты шириной от 19 миллиметров.

Лента пилы может быть расположена вертикально и горизонтально. Этим ленточнопильные станки подразделяются на вертикальный и горизонтальный. Вертикальный аппарат крупного размера имеет из подвижных элементов только консоль с рабочим элементом.

Ленточнопильные станки также различаются по способу подачи под рабочий орган заготовки. Автоматические станки распространены на массовом производстве изделий, которые выпускаются серийно. Подача материала совершается с использованием тисков и электродвигателя.

Полуавтоматические станки используются преимущественно в заготовительной промышленности. Их основным отличием можно назвать возможность манипуляций с пильной рамой при использовании автоматического режима. Ручные станки предполагают подачу материала своими руками и используются прежде всего в бытовом домашнем производстве.

Среди прочих стоит выделить деревообрабатывающий ленточнопильный аппарат МП9-1668-006. Произведенная в Белорусси, пилорама МП9-1668-006 позволяет обрабатывать детали шириной от 80 до 400 миллиметров и длиной от 1200 до 8200 миллиметров. Станок МП9-1668-006 имеет мощность в 7,5 кВт и работает под напряжением в 380В. Частота вращения полотна достигает 33 м/с.

2.1 Ленточнопильный станок по дереву и металлу JET (видео)

2.2 Конструкционные особенности

Перед приобретением, или, особенно, изготовлением станка своими руками, необходимо детально изучить устройство аппарата данной модели, дабы иметь полное представление о конструкции и возможностях агрегата.

Основные элементы каждого станка такие:

- пила;

- электрический двигатель;

- рабочая платформа;

- С-образная станина;

- верхний и нижний шкивы;

- направляющие элементы;

- ограждающие заслонки.

В случае непредвиденных ситуаций, вступают в работу тормозные механизмы, которые мгновенно останавливают работу пилы. При возможном разрыве ленты, безопасность производства гарантируется фиксаторами, которые стопорят её. Возможна установка дополнительного элемента, который может регулировать ширину предполагаемого реза – направляющей линейки.

2.3 Принцип работы станка

Инструкция по работе со станком предполагает несколько обязательных этапов, работающих по принципу механизма ленточного станка. Сперва деревянная заготовка должным образом фиксируется, дабы избежать вибрирования рабочего стола. Это влияет на удобство работы со станком так и непосредственно на объемы производства.

Затем осуществляется резка заготовки по направляющей линии, или может использоваться подвижный упор. Фигурная резка совершается четко по контуру нанесенной разметки, а также с применением специальных устройств, обеспечивающих подачу заготовок.

Ленточнопильные станки по дереву могут быть использованы для криволинейных и прямых резов, а также фигурных и распилов дерева под углом в 45 градусов.

Если используется распил в автоматическом режиме, то подающее съемное устройство значительно облегчает процесс работы. Автоматический податчик представляет собой кронштейн с роликами, на которые укладывается заготовка.

С его помощью, при проведении необходимых манипуляций, резкой и распилом становится управлять гораздо проще. И главное, нельзя забывать о том, что всякое электрическое оборудование являет собой источник потенциальной опасности, и требует необходимых мер предосторожности при работе с ним.

2.4 Изготовление ленточнопильного станка своими руками

Изготовление ленточного станка по дереву своими руками не требует специальных навыков, а лишь базовые представления в обработке металла и дерева.

В первую очередь, выполняются все требуемые эскизы изделия и его основных узлов. Затем, своими руками сваривается рама рабочего стола согласно выполненному чертежу. Классические размеры стола имеют габариты в 420×720 миллиметров.

На раму необходимо установить столешницу. Предпочтительно её изготавливать из фанеры толщиной в 20 миллиметров с последующей обклейкой текстолитом. Затем к столу необходимо прикрепить несущую штангу, которую можно изготовить используя швеллер №8. Для закрепления штанги используется приварка поперечного профиля к уголку.

Далее необходимо изготовить основу для верхнего и нижнего шкива. Это можно сделать используя фанеру 20 миллиметров толщиной, покрыв рабочую поверхность шкивов листовой резиной. Рабочая поверхность обязательно должна иметь бочкообразную форму, чтобы иметь возможность удерживать ленту пилы. С помощью эпоксидной смолы вклеивается втулка из дюралюминия, в которой предварительно вытачивается подшипниковое гнездо.

Нижний шкив надевается на стальную ось и фиксируется при помощи трёх шурупов. Ось же вставляется в буксу, где установлены 2 шарикоподшипника. Сама букса устанавливается в нижней зоне штанги. Ко второму концу оси крепится ременной привод.

Внутри стола устанавливается двигатель, на который крепится ведущий шкив. И первый и второй шкив должны располагаться в одной плоскости и соединяться одним ременным приводом.

На верхней части штанги закрепляется опора и к ней крепят регулирующий винт. Верхний шкив фиксируется на оси, где расположен ползун. Получившийся узел закрепляется на штанге и фиксируется специальным финтом.

В том месте, где полотно проходит через стол, требуется установить самодельный демпфер из текстолита, который снижает общую вибрацию установки. Далее своими руками изготавливается кожух из листовой стали, защищающий рабочее полотно. Под конец работ устанавливается выключатель с проводом и вилкой. От него проводка соединяется с электрическим двигателем. На этом изготовление ленточного станка по дереву своими руками завершено.

Изготовление колёс пилы

Колеса пилы имеют диаметр 400 мм. Их как раз нужно делать из фанеры или МДФ. Колёса у меня вышли толщиной 29 мм. Склеил их из трёх фанерных кругов. Самый ответственный участок здесь - центральная часть колёс. Заготовки вырезал с помощью фрезерной машинки. В центре круга сверлил отверстие 0 6 мм и в него устанавливал центр фрезерного циркуля. Потом это отверстие использовал для совмещения заготовок и склеивания. Вырезал круги с припуском 10 мм под чистовую обработку. Валы 0 25 мм (под приобретённые подшипники) мне изготовил токарь. Они имеют с одной стороны ограничитель, а с другой - внутреннюю резьбу М12. Для изготовления фланцев использовал фанеру. Перед тем как сверлить в них отверстия под подшипник сверлил в центре отверстие 0 6 мм и, совместив его с центром колеса, сверлил по четыре отверстия под шканты. Положение фланца на колесе маркировал. Фланец состоит из двух частей. Внешняя деталь толщиной 15 мм держит подшипник, а внутренняя - толщиной 10 мм формирует зазор между колесом и подшипником. Диаметр отверстия в колесе должен быть немного больше диаметра вала. Самая ответственная операция - сверление отверстия диаметром 52 мм под подшипник во внешней части фланца. Специально для этого я купил кольцевую пилу 0 52 мм и после проверки прошлифовал её по наружному диаметру на 0,3 мм. Подшипники потом запрессовывал с помощью киянки. Перед приклейкой фланцев к колесу вырезал держатель вала нижнего колеса - деревянный брусок с отверстием для вала, который крепится снизу рамы. Сверлить отверстие непосредственно в раме нежелательно: велика вероятность, что сверло уведёт. Держатель же проще повернуть на нужный для коррекции угол. В колесах просверлил по четыре технологических отверстия, чтобы в них можно было продеть струбцины при склеивании. Сразу после склейки колеса надел его на вал. Благодаря предварительному центрированию фланцев и просверленным отверстиям под шканты, у одного моего собранного колеса практически отсутствовало биение, а вот у второго была некритичная «восьмёрка» до 3 мм. Для подгонки колеса в размер по диаметру и для формирования профиля нужно было соединить колесо с двигателем. На первом этапе использовал временный шкив из фанеры – прикрутил его саморезами к колесу. Шкив для двигателя я выточил, используя сам двигатель, а затем соединил ремнём двигатель и временный шкив колеса. Зафиксировав колесо, прикрутил деревянный брусок в качестве упора и с помощью токарных резцов обточил колесо до 0 400 мм. Диаметр колеса на валу контролировать сложно, поэтому я замерял длину окружности. Она равна 1 256 мм. Обработанной кромке колеса придал бочкообразную форму. Благодаря этому лента не соскальзывает с колеса, а, наоборот, на нём самоцентрируется. Угол скоса должен быть 5 градусов с каждой стороны.

12. Когда все детали были готовы, приклеил фланцы к колесу. 13. В качестве держателя использовал блок крепления нижнего вала. 14.Колесо обточил до нужного диаметра придав кромке бочкообразную форму. Скос в каждую сторону - примерно 5 градусов. 15.После предварительной сборки колёса. 16.Направляющая в комплекте с блоками опорных подшипников. 17. Установлена направляющая с верхним опорным подшипником, но пока без «сухарей». На колёса натянуты резиновые камеры (после окончательной сборки их нужно приклеить). 18.Опора рабочего стола оснащена выставил регулировкой в одну плоскость. механизмом наклона

Изготовив оба колеса, на одном из них установил штатный приводной шкив (читайте о подобном решении ). Его толщину и форму подгонял под используемый ремень, а диаметр рассчитал так, чтобы скорость движения пильного ленточного полотна была примерно 800 м/мин. Теперь оставалось только отбалансировать колёса. Для этого я взял подшипники с внешним 0 22 мм. Их потом использовал в качестве опорных для пильного полотна. Закрепив горизонтально временную ось и надев на неё подшипники, установил колесо так, чтобы оно легко вращалось, и самая тяжёлая его часть опускалась вниз. Сверлом Форстнера делал небольшие углубления в нижней зоне колеса с тыльной стороны. В результате таких манипуляций я добился, чтобы колесо перестало вращаться в любом положении. На этом балансировка закончилась. Колеса покрыл лаком в два слоя.

Затем на колеса натянул разрезанные камеры от 16″ колес детского велосипеда. Резина защищает поверхности колёс от повреждения полотном, снижает шум и предотвращает проскальзывания. Балансировку, правда, пришлось повторить.

Крепление колёс на раму ленточной пилы

Первым установил верхнее колесо. На вал надел шайбы из фторопласта. Колесо крепил болтом с толстой шайбой, вкручивая его в торец вала. Регулировочным болтом выставил верхнее колесо параллельно раме. Блок нижнего колеса закрепил на раме струбцинами и навесил нижнее колесо. С помощью линейки и фторопластовых шайб выставил колёса в одну плоскость. Смещением нижнего блока добился, чтобы линия, соединяющая центры валов, была параллельна вертикальной стойке рамы. Эту операцию выполнял с установленным штатно пильным полотном. После настройки блок крепления нижнего вала зафиксировал. Проверив вращение пилы вручную, решился на пробный пуск. Соблюдая осторожность, включил станок. Испытания прошли успешно. Лента перемещалась посередине колёс, никакой вибрации и подозрительных шумов. Заменив полотно на самое узкое, провёл повторное испытание. Можно было вклеивать основание под двигатель и крепить его к раме.  21. Установлены рабочий стол с пластиной нулевого зазора и вороток механизма натяжения пилы. Станок готов к испытаниям. 22.Рабочий стол можно наклонить под нужным углом. Виден опорный саморез регулировки положения рабочего стола. 23.Прочный каркас мобильной тумбы-подставки.24.Защитный экран двигателя.

21. Установлены рабочий стол с пластиной нулевого зазора и вороток механизма натяжения пилы. Станок готов к испытаниям. 22.Рабочий стол можно наклонить под нужным углом. Виден опорный саморез регулировки положения рабочего стола. 23.Прочный каркас мобильной тумбы-подставки.24.Защитный экран двигателя.

Настройка направляющих пильного полотна

Гладкий торец пильной ленты упирается в наружное кольцо подшипника, а с боков её удерживают «сухари». Сначала я сделал «сухари» из фторопласта, но они быстро износились. Поэтому (по совету автора) заменил их на деревянные. В качестве защитного кожуха использовал прямоугольную дюралевую трубу, раскроив её дисковой пилой. Кожух прикрутил к шине саморезами. Шину нужно выставить с высокой точностью, так как при длине 300 мм даже незначительный перекос по отношению к пильному полотну будет ощутим. Для крепления шины в раме выбрал паз. Разметку выполнял по натянутому широкому полотну. Затем уточнил разметку паза по размерам направляющей шины. Но как я ни старался, при выборке паза ошибся на 0,3 мм, что привело к ошибке в нижней точке почти на 4 мм. Поэтому из остатка дюралевой трубы я вырезал уголок, расширил в раме паз на его толщину, а для коррекции положения подклеил несколько кусочков самоклеящейся бумаги толщиной 0,1 мм. Добившись желаемого результата, зафиксировал уголок саморезами. В фиксаторе предусмотрены два отверстия. Одно основное - для максимальной площади прижима шины, второе используется только при очень толстых заготовках, чтобы максимально поднять шину.

Изготовление рабочего стола для ленточной пилы своими руками

Сначала изготовил опору с механизмом наклона стола. Делал её из древесины дуба. К ней крепится нижний блок опорных подшипников. К поворотному механизму стола присоединил подкладку из ЛДСП для повышения жёсткости стола. На сам стол я пустил обрезок столешницы из ДСП. Она довольно толстая и прочная, а поверхность у неё - гладкая и скользкая. Кромки обшил буковыми рейками. В рабочей зоне в столе выпилил прямоугольное отверстие, а затем выфрезеровал выемку под вставку из МДФ. Вставку устанавливал при включенной пиле: заводил вставку в пазы и задвигал до упора, одновременно пропиливая её на нужную длину. При повороте стола под углом вставку либо вообще вынимаю, либо изготавливаю новую под конкретный угол. На гайку механизма натяжения полотен я изготовил вороток. Силу натяжения устанавливаю на глазок - порвать полотно практически невозможно. Чтобы удобнее было выставлять стол перпендикулярно к полотну, изготовил дополнительный упор для стола. Вкрученный в упор само- рез позволяет регулировать положение стола. А чтобы опилки не налипали на колёса, установил обрезанную зубную щётку на нижнее колесо.

Изготовление тумбы для пилы

Размеры тумбы я выбрал исходя из размеров основания пилы, а высоту подгонял так, чтобы стол был на уровне 1 050 мм от пола - для меня это в самый раз. Тумбу сделал из обрезков шпунтованной половой доски толщиной 35 мм. Каркас тумбы собрал на шкантах. Углы изнутри усилил металлическими уголками. Боковые вставки - из ламинированного ДСП. Задняя стенка - из МДФ. В общем, всё из обрезков. Верхний ящик тумбы служит для сбора опилок. Тумба установлена на колесики с возможностью их фиксации.

25. Правая стенка кожуха нижнего колеса скошена вверху для упрощения замены пильных полотен. 26. Задняя стенка защиты нижнего колеса установлена наклонно и направляет опилки в ящик. 27. Параллельный упор закреплён на рабочем столе.. Установка защиты. 28.Так выглядит защита подвижных элементов.. Установлены пусковая кнопка пилы и выключатель подсветки.

Защитные кожухи и элементы корпуса пилы являются одновременно и направляющими для удаления опилок. Все рабочие элементы пилы защищены экранами. В качестве материала для кожухов и экранов использовал МДФ толщиной 8 мм и сосновые доски.

Древесина – это востребованный в строительстве материал: из бруса возводят дома и хозяйственные постройки, из досок делают полы, ими отделывают стены. Для распиливания пиломатериалов в бытовых условиях часто используют ленточные пилы. Заводские модели оборудования не всем доступны из-за достаточно высокой стоимости. Но можно сэкономить, сделав ленточную пилу своими руками. В зависимости от размеров и установленного режущего полотна с ее помощью можно будет также работать с разными металлами и их сплавами, камнем, синтетическими материалами, например, полипропиленом.

Домашними изобретателями предложены различные варианты конструкций станков с ленточными пилами. Для самостоятельной сборки подойдет модель пилорамы с вертикальным расположением режущего полотна , состоящая из следующих основных узлов и деталей:

- рамы (каркаса);

- стола для распиловки;

- привода;

- шкивов;

- пилы.

Эти конструктивные элементы станка и более мелкие детали с базовыми размерами схематически представлены на чертеже ниже.

В качестве привода очень часто используют электродвигатели, работающие от сети напряжением 220 V .При этом, чем массивнее планируется распиливать заготовки, тем более мощный рекомендуется устанавливать двигатель. Трехфазные моторы (рассчитанные на 380 V) тоже применяют. Но для стационарных сетей такой вариант связан с некоторыми дополнительными проблемами: понадобится приспособить электродвигатель к сети 220 V, установив для этого фазосдвигающий и пусковой конденсаторы. Вместо электрических вполне можно использовать и бензиновые (дизельные) двигатели внутреннего сгорания.

Сплошное режущее полотно фиксируется на шкивах. Распиливание заготовок происходит за счет его движения по замкнутой овальной или круговой траектории.

Можно сделать небольшой настольный станок . Модель из электролобзика показана на фото ниже. Ориентируясь по нему, собрать устройство не вызовет никаких проблем, даже без детального описания всего процесса.

Важно! В общем случае размеры создаваемого оборудования зависят от предстоящих задач, которые планируется решать с его помощью. Для роспуска бревен на брус либо доски потребуется крупногабаритный агрегат. Владельцам квартир с лоджиями подойдет только настольный мини-станок.

Подготовительные мероприятия

Перед тем как приступить к сборочным мероприятиям, ориентируясь по чертежу, следует подготовить необходимые материалы и инструменты. Это позволит, в первую очередь, сориентироваться с тем, есть ли все нужное для работы (недостающее понадобится докупить), а также не отвлекаться по ходу процесса по мелочам.

Необходимые материалы и инструменты

Чтобы сделать ленточную пилу, потребуются следующие материалы и детали:

- доски или лист фанеры (либо ДСП), из которых будет изготавливаться каркас, стол, шкивы;

- листовая сталь (для пилы);

- швеллер, используемый для создания опорной рамы, или металлические уголки, либо деревянные бруски и рейки;

- подшипники;

- стальной прут – для изготовления осей шкивов;

- электродвигатель;

- саморезы, болты с гайками и шайбами;

- полиуретановый клей;

- резина от велосипедной камеры;

- текстолит;

- втулки;

- ремень клиновой;

- лак или краска.

Для работы потребуются такие инструменты:

- шуруповерт (со сверлами);

- молоток;

- гаечные ключи (размером под болты);

- отвертки;

- плоскогубцы;

- шлифовальная машинка;

- болгарка;

- точильный станок;

- электролобзик.

Электроинструменты вполне можно заменить и их ручными аналогами . Но в таком случае сборка потребует больше времени и затрат труда. При использовании металлических уголков или швеллера вместо деревянных брусков понадобится также сварочный аппарат и электроды. Использование болтовых соединений создает дополнительные проблемы с плотным прилеганием деталей.

Сделать своими руками режущее полотно достаточно сложно. Для этих целей нужна инструментальная сталь марок У8 либо У10. Пила должна быть гибкой. Ее толщина для сравнительно мягких пород древесины составляет от 0,2 до 0,4 мм, а для твердых – от 0,4 до 0,8 мм. Длина полотна у собираемого варианта станка будет около 1,7 м. Понадобится самостоятельно вырезать зубья, правильно развести и заточить их. Чтобы спаять ленту в сплошное кольцо (при этом встык) потребуется использовать газовую горелку и припой. Соединительный шов нужно после отшлифовать.

Гораздо проще и удобнее приобрести готовое режущее полотно хорошего качества в магазине, чтобы не тратить время на его изготовление . Ширина изделий составляет от 18 до 88 мм. Ориентироваться при этом нужно на материал, который предстоит распиливать. Производители предлагают такие разновидности пил по данному критерию:

- биметаллические , предназначенные для выполнения работ по металлу (нержавеющей стали и сравнительно прочным сплавам);

- алмазные , с помощью которых можно пилить мрамор, кварц, гранит и прочие твердые материалы;

- твердосплавные , позволяющие обрабатывать высокопрочные сплавы;

- из полос инструментальной стали , применяемые для распиливания древесины.

Последней разновидностью довольно часто оснащают станки, собираемые в бытовых условиях. Это связано с ее ценовой доступностью и практичностью. Но если предстоит работать с твердыми материалами, то лучше приобрести более прочную, износоустойчивую и дорогую пилу, чтобы свести вероятность разрыва ленты к минимуму.

Если планируется с помощью сделанной ленточной пилы делать фигурный рез , то нужно ширину полотна подбирать с учетом радиуса закругления. Некоторые соотношения между этими величинами показаны на нижеследующей фотографии.

Совет! Для ровного продольного распиливания пиломатериалов следует применять широкие режущие полотна. Они позволяют выполнить более ровный рез.

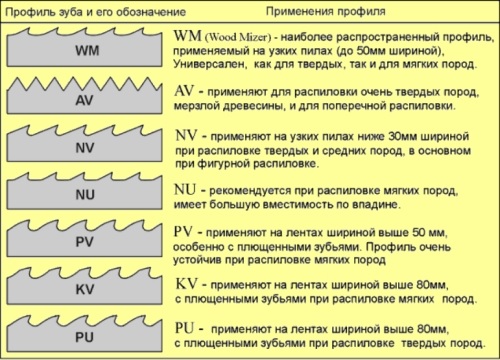

Выбирая пилу по дереву, также нужно учитывать шаг ее зубьев (расстояние между их центрами). От этого зависит твердость древесины, которую можно распиливать. Далее приведены наиболее распространенные профили зубьев, их маркировка и область применения.

Нужно обращать внимание и на качество заточки зубьев . Режущая кромка должна быть острой и ровной. Также следует поинтересоваться у продавца-консультанта о возможности затачивать ее повторно и о том, сколько раз это можно делать. Для собственной безопасности отдавать предпочтение рекомендуется более качественным полотнам.

Важно! Для установки на станок лучше выбирать универсальные пилы, подходящие для обработки древесины разной твердости. Это позволит гораздо реже менять такие полотна при замене обрабатываемого материала.

Этапы изготовления самодельной ленточной пилы

Чтобы в домашних условиях было легче собрать станок по чертежу, весь процесс можно разбить на отдельные этапы:

- сборку рамы (каркаса или станины);

- изготовление шкивов;

- установку режущего полотна;

- проверку работоспособности созданного станка.

Перед началом сборочных работ, необходимо определиться с местом установки создаваемой ленточной пилы, чтобы не возникло проблем с ее размещением и подведением питания. Для этого может понадобиться даже навес либо специальное помещение.

Сборка рамы, столешницы и штанги

Сборка рамы С-образного вида включает в себя изготовление столешницы со штангой под шкивы, отдела с электродвигателем. Детали конструкции делают согласно размерам, приведенным на чертеже выше. Последовательность действий при этом следующая:

- из досок делают каркас в форме ящика (тумбы) размерами 42х72х50 см;

- внутри устанавливают электродвигатель;

- из бруса размером минимум 8 на 8 см изготавливают штангу;

- к ней вверху и внизу крепят по опоре для шкивов из фанеры, размещая их на таком расстоянии друг от друга, чтобы было можно с удобством распиливать заготовки разных размеров;

- соединяют тумбу с рамой;

- в нижней опоре под шкив делают (примерно по центру) отверстие, в которое затем вставляют втулку с двумя подшипниками;

- сверху укладывают столешницу из фанеры толщиной 20 мм (с приклеенным к ее рабочей поверхности текстолитом и прорезью под режущее полотно);

- обшивают боковины так, чтобы потом легко можно было убирать опилки (отходы) и очищать пилу.

Отверстие в нижней опоре с подшипниками необходимо, чтобы соединить шкивы от двигателя и от режущей ленты. Они будут фиксироваться на одном валу из стального прута. Чтобы подогнать высоту станка по собственному росту, делают подставку, дополнительно повышающую устойчивость создаваемой конструкции. Используя сварку, можно сделать каркас из металла

Изготовление и монтаж шкивов

Шкивы вырезают из фанеры в виде кругов, которые потом склеивают, чтобы получилась деталь толщиной 3 см. Всего их нужно три: один – для ременного привода (с пазом), а два – для ленточного полотна. Последние делают с выпуклой под углом от 5 до 10 градусов кромкой (как на фото ниже), чтобы происходило самоцентрирование полотна при работе оборудования.

Шкив с ременной передачей располагают внутри тумбы.

Его диаметр подбирается в зависимости от числа оборотов устанавливаемого двигателя: он должен обеспечить скорость движения пилы 30 м/с.

Один из шкивов, которые приводят пилу в движение, устанавливают внизу, а другой – вверху. По центру последнего делают отверстие. Вставляют подшипник во втулку. Используя клей и деревянные рейки, ее фиксируют в подготовленном посадочном месте.

Верхний шкив крепят подвижно, чтобы можно было натягивать режущую ленту. Простейший подъемный механизм представлен далее на фотографии. Основными его конструктивными элементами являются пружина с рычагом , который в нужных положениях на разных уровнях фиксируется с помощью болтов.

Нижние шкивы неподвижно закрепляют на одном валу. На ведущий (передает движение пиле от двигателя) надевают ремень.

После монтажа шкивов нужно выровнять их так, чтобы они находились в одной вертикальной плоскости. Для этих целей используют шайбы. Весь процесс настройки схематически изображен на фотографии далее.

Следует учитывать, что чем больше диаметр шкивов, которые движут режущее полотно, тем оно дольше прослужит, лучше будет работать пила. На данные детали диаметром 40 см подойдет лента толщиной 4-6 мм.

Установка режущего полотна и направляющих

Режущую ленту фиксируют на шкивах. Для ровного распиливания пиломатериалов самодельный станок оснащают направляющим механизмом . Его монтируют вдоль стороны полотна без зубьев. За счет направляющей лента не будет выгибаться брусом. Проще всего сделать этот узел из трех подшипников роликового типа: один из них располагают с тупой стороны пилы, а два других – по бокам от нее. Детально конструкция механизма представлена на представленной ниже фотографии.

Важно! Направляющие следует практически идеально выровнять в месте фиксации к опоре. Если этого не сделать, то даже небольшое отклонение приведет с противоположной стороны к довольно значительному смещению ленты.

Чтобы усовершенствовать узел, можно прикрепить ограничители из деревянных реек вместо подшипников, а также под столешницей смонтировать направляющие. Получится механизм, подобный представленному на нижеследующем фото.

Направляющие лучше размещать наиболее близко к распиливаемой заготовке, идеальное расстояние составляет примерно 4 см. Если предстоит обрабатывать детали разных размеров, то следует предусмотреть механизм регулировки положения направляющих , который позволит изменять их высоту от столешницы.

Завершающая отделка, наладка и проверка работоспособности станка

Верхний шкив в конце сборки станка следует закрыть кожухом . С одной стороны, он улучшит внешний вид созданного оборудования, а с другой – повысит безопасность его обслуживания (задержит полотно при соскальзывании).

Электродвигатель со шкивами и ременной передачей также требуется защитить от пыли и опилок кожухом. Но предварительно его подключают к сети через пусковую кнопку, располагаемую в удобном месте. Нелишним для личной безопасности будет также подвести питание к оборудованию от отдельного дифференциального автомата или установить в электрической цепи устройство защитного отключения

После сборки вертикальная ленточная пила нуждается в настройке и проверке работоспособности. Эти мероприятия выполняют в такой последовательности.

- Натягивают по максимуму ленту с помощью верхнего (ведомого) шкива.

- Проверяют, чтобы полотно располагалось под углом 90 градусов к столешнице.

- Снимают направляющие.

- Выполняют тестовый запуск агрегата и пробный распил, практически не оказывая нагрузки на ленту. При этом шкивы должны вращаться плавно, без каких-либо рывков.

После проверки направляющие монтируют на место — это позволит работать с нагрузкой на полотно. Затем оборудование нужно покрыть антисептическим составом и лаком. Такая операция защитит от гниения материалы и продлит срок эксплуатации ленточной пилы.

Для удобства распиливания заготовок к столешнице рекомендуется приспособить направляющую рейку или металлический уголок. Сделать это нужно так, чтобы можно было легко менять ее положение при обработке материалов разных размеров.

Следует учитывать, что перекосы ленточного полотна могут привести к получению серьезных травм, а не только препятствовать нормальной работе оборудования.

Самодельная ленточная пила при правильной сборке и настройке обеспечит приемлемое качество выполнения работ, повысит их продуктивность. Также ее применение позволяет экономить: выгоднее распиливать пиломатериалы на заготовки нужного размера самостоятельно, чем покупать готовые изделия. Если помещения отапливаются дровами, то благодаря использованию агрегата заготовить их не составит особого труда. Работая с изготовленным самостоятельно оборудованием, необходимо всегда соблюдать технику безопасности.

Ленточная пила относится к опасной группе техники, которую используют в промышленной и строительной сферах. Небольшие агрегаты часто применяют и в быту для обработки деревянных материалов, причём их можно купить или сделать своими руками. Важно знать нюансы сборки аппаратуры, ознакомиться с размерами полотен и параметрами зубцов для безопасной и качественной работы в дальнейшем.

Параметры ленточных пил

Такое оборудование приносит массу положительных моментов, если требуется обработка дерева. В домашних условиях она необходима при ведении малого бизнеса по производству мебели.

Некоторые типы пил позволяют дополнительно работать со следующими материалами:

- металл;

- синтетика;

- камень.

Высокая плотность этих материалов требует использования аппаратуры, которая включает детали и расходные части из усиленной стали. Если использовать стандартную сталь, то при обработке металла или камня диск и зубья за короткий период деформируются, поэтому требуется подготовка к работе заранее.

Учитывают не только вид обрабатываемого материала, но и производственные масштабы. От этого зависит выносливость и мощность покупаемого оборудования. Для разового использования можно купить дешёвую ленточную пилу или сделать её из подручных средств и инструментов, но для интенсивной работы требуется серьёзный и дорогой агрегат.

Размер и шаг зубьев полотна

При выборе пилы необходимо обратить внимание на размер самого станка. Требования описаны в инструкции при покупке агрегата, но существуют некоторые нюансы, которые там не указаны.

Следует учитывать следующие дополнительные рекомендации при выборе пилы:

На качество обработки влияет не только размер, но и шаг зубьев, расположенных на режущем лезвии. От него зависит, как быстро будет проходить работа, наличие или отсутствие повреждений.

При выборе следует учитывать следующие особенности работы:

Расположение зубьев и заточка

От разводки зубьев зависит качество обработки материала, вибрация, отсутствие деформации обрабатываемого материала и непосредственное влияние на срок эксплуатации станка. Учитывая принципы работы, важно подобрать правильный профиль. Существует несколько разновидностей профиля режущего элемента:

- Профиль, имеющий волнистую форму зубьев, используется для резки тонкого материала или заготовок небольших размеров.

- Стандартный вариант расположения зубьев используется для больших объёмов работы, контурной резки или вертикального типа монтажа станка. Зубья располагаются по обе стороны от центрального сегмента полотна, но существуют варианты с дополнительным расположением зубьев по центру.

- Самый дорогой тип профиля - это попарная (переменная) постановка зубьев. Такой тип пилы наиболее прочный из представленного ряда, эффективно справляется с нарезкой даже грубых и плотных сортов дерева, снижает нагрузку на рамку режущего элемента, что значительно увеличивает срок её эксплуатации.

Выбирая полотно, важно убедиться в хорошей заточке зубьев, однородности стали в разных участках пилы и ровности кромки. Если сосредоточить своё внимание именно на этих показателях, тогда получится купить расходный материал, который ранее ещё не использовался.

Выбирая полотно, важно убедиться в хорошей заточке зубьев, однородности стали в разных участках пилы и ровности кромки. Если сосредоточить своё внимание именно на этих показателях, тогда получится купить расходный материал, который ранее ещё не использовался.

У продавца следует уточнить возможности пилы. Например, некоторые экземпляры создают с учётом повторной заточки, причём важно спросить, сколько раз разрешается повторно обновлять зубья. Затачивать сегменты на пиле, которая не предусмотрена для этого, запрещено. Это лишняя нагрузка, которая затупит зубья или сломает их.

Изготовление пилы своими руками

Учитывая все нюансы, размер и шаг зубьев на режущем элементе, можно приступать к самостоятельной сборке ленточной пилы в домашних условиях. На этом можно сэкономить значительную часть денег, но всё равно потребуется приобрести некоторые детали и материалы для сборки рабочего стола или устройства, приводящего механизм в движение.

Сборка ленточной пилы по дереву своими руками по чертежам включает следующие элементы:

Некоторые детали легко заменить подручными материалами, которые есть практически у любого человека в гараже. Другие элементы станка требуют покупки производственных моделей. Например, электродвигатель невозможно собрать своими руками, а оборудование со стиральной машинки или аналогичной техники не подойдёт из-за недостаточной мощности.

Устройство и сборка станка

Нет ничего сложного в том, чтобы собрать самодельную ленточную пилу своими руками. Здесь нужно изучить все нюансы и подготовить необходимый материал. Основная часть столярного станка - это рабочий стол, на котором осуществляется обработка дерева, металла, камня или синтетики. Конструкция предусматривает круговое движение режущего элемента, который оказывает воздействие на заготовку и закрепляется двумя шкивами.

Нет ничего сложного в том, чтобы собрать самодельную ленточную пилу своими руками. Здесь нужно изучить все нюансы и подготовить необходимый материал. Основная часть столярного станка - это рабочий стол, на котором осуществляется обработка дерева, металла, камня или синтетики. Конструкция предусматривает круговое движение режущего элемента, который оказывает воздействие на заготовку и закрепляется двумя шкивами.

Сразу стоит отметить, что чертежи самодельной ленточной пилы по дереву подойдут только в том случае, если есть помещение соответствующих габаритов. Столешница и станина с установленным агрегатом имеет внушительные размеры, которые просто не влезут в маленькое помещение. Такое оборудование используют для роспуска больших брёвен, но для обработки мелких заготовок подойдёт и мини-станок.

На первом этапе работы составляют в специальной программе чертежи ленточной пилорамы своими руками. Существует и масса уже готовых схем по сборке этого агрегата, но они могут требовать некоторых изменений под габариты помещения, объёмы работ и обрабатываемого материала.

Станина и блок шкива

Рама станины является несущей частью, которая удерживает на себе большой вес всей конструкции. Нагрузка из-за вибрации в процессе работы усиливается в несколько раз, именно поэтому станина должна быть изготовлена из металлических профилей, которые необходимо сварить. Для станков среднего и малого размера за неимением металлических профилей подойдёт деревянный материал, но это должна быть цельная доска шириной 20 мм, а не ДСП или листы фанеры.

Доски соединяются таким образом, чтобы слои соединялись на пересечении волокон. Для дополнительного усиления рамы, собранной из брусков, используют саморезы, специальный клей, крепления и любые другие методы соединения. В итоге вся конструкция должна соответствовать функциям демпфера, который гасит рывки и вибрацию, получаемую во время работы режущего элемента. Для этого станина должна быть жёсткой и упругой.

Ещё одна важная деталь - это блок верхнего шкива , который держит в натяжении полотна. Колёсный вал монтируется во вставку, расположенную на внутренней части рамки. Ось регулируется с помощью двух резьбовых шпилек, которые монтируются в древесный материал с помощью гаек.

Верхняя (торцевая) часть станины обеспечена специальным винтовым механизмом, который отвечает за вертикальное перемещение по направляющей. Всю конструкцию усиливают путём установки добавочных шайб, которые привариваются к поверхности. С тыльной стороны предусматривают фланец, на котором фиксируется вал для выточки.

Особенности столешницы и шкива

Для изготовления шкива потребуется несколько листов фанеры, которые склеиваются между собой, а потом в них проделывают отверстие под подшипники. Колёса из фанеры должны иметь размер около 30 мм толщиной. Пилорама должна быть устойчивой и поэтому дополнительно монтируется подшипник, зафиксированный на муфте. Сделать это можно путём установки шайбы на вал с внутренней стороны и закрепления фланца с противоположной стороны.

Для изготовления шкива потребуется несколько листов фанеры, которые склеиваются между собой, а потом в них проделывают отверстие под подшипники. Колёса из фанеры должны иметь размер около 30 мм толщиной. Пилорама должна быть устойчивой и поэтому дополнительно монтируется подшипник, зафиксированный на муфте. Сделать это можно путём установки шайбы на вал с внутренней стороны и закрепления фланца с противоположной стороны.

Дальше колёсам следует придать форму бочки и обклеить поверхность велосипедной камерой или аналогичным материалом. Это поможет сделать движение ленты плавным и самостоятельно её центрировать во время работы.

Если неправильно закрепить подшипник, тогда появляется проблема с колесом, которое постоянно ударяется о плоскость в процессе работы. От этого режущий элемент начинает скользить и уходить в сторону, что в итоге приводит к порче обрабатываемого материала. Чтобы избежать таких ситуаций, подшипник устанавливается за перпендикулярностью вала.

Собранная ленточная пила своими руками по металлу, дереву или камню требует установки столешницы на тумбовое основание. Внутри её помещается мотор и пусковой механизм. Они отвечают за движение полотна, скорость и время его работы. Для изготовления такого стола часто используют фанеру, которую дополнительно обшивают текстолитом.

Нагрузка на столешницу минимальная, поэтому такого материала вполне достаточно для работы. Чтобы упростить работу, её оснащают самыми разными функциями. Например, столешницу оснащают поворотным механизмом для удобства распила заготовки под заданным углом. Параллельный упор или установка роликовой системы добавит столу горизонтальные движения, которые значительно ускоряют обработку.

Настройка ленточнопильного оборудования

Исправная и качественная работа столярной установки зависит напрямую от настройки оборудования. Существует схема наладки установки. Вначале устанавливают колёса параллельно друг другу. Дальше устанавливают фторопластовые шайбы, необходимые для предотвращения вертикального смещения.

Исправная и качественная работа столярной установки зависит напрямую от настройки оборудования. Существует схема наладки установки. Вначале устанавливают колёса параллельно друг другу. Дальше устанавливают фторопластовые шайбы, необходимые для предотвращения вертикального смещения.

В первый раз запуск выполняют без направляющих. На этой стадии проверяют плавность запуска и чистоту работы двигателя, а дальше уже проводят тестовый распил с использованием полотна, но с минимальными нагрузками. Для работы с увеличенной нагрузкой используют блок с направляющими лентами. Такая конструкция состоит из двух половинок, которые устанавливают по линии режущего полотна.

Раньше мастера своими руками делали не только станки, но и режущее полотно. Самостоятельно замкнуть ленточный агрегат в кольцо сложно и тут требуется уже хоть какой-то начальный опыт в сборке станка. Ручным методом проводят и заточку по шаблону. Всё это можно сделать самому, сэкономив свои деньги, но современный рынок просто набит всевозможными приспособлениями и деталями, которые улучшают качество обработки материалов или делают аппаратуру многофункциональной. Главное в этом деле - помнить о технике безопасности, ведь производственные модели или самодельные представляют большую опасность для здоровья человека.

Различные инструменты всегда полезны в хозяйстве, особенно когда речь идет о проживании в собственном доме. Одним из незаменимых изделий является ленточная пила. Из этой статьи вы узнаете, как сделать такой инструмент самостоятельно, каковы особенности этого процесса. Также вы ознакомитесь с техникой безопасности, которую требуется соблюдать во время изготовления пилы.

Необходимое оборудование

Такой инструмент бывает нужен, если существует необходимость работать с деревом. Хотя некоторые модели ленточных пил также позволяют работать с синтетикой, металлом, камнем. Большая плотность описанных материалов требует применения устройств, в которых есть составляющие, выполненные из стали усиленной группы. Стандартный аналог не подойдет по причине того, что при обрабатывании металла либо любого другого из упомянутых материалов диск с зубьями очень быстро приходит в негодность.

Если говорить об оборудовании, которое понадобится для изготовления ленточной пилы, то это:

- сварочный станок;

- аппарат для сварки (лучше, если это будет полуавтомат);

- болгарка;

- станок для затачивания;

- электрический лобзик;

- шлифовальная машинка;

- шуруповерт.

Кстати, электрические инструменты можно легко заменить их аналогами ручного типа. Однако стоит иметь в виду, что это существенно увеличит время процесса сборки и потребует больших трудозатрат.

Инструменты и материалы

Для создания рассматриваемого типа пилы понадобятся следующие инструменты и материалы:

- кусок фанеры, имеющий толщину примерно 1,5 сантиметра;

- брус, выполненный из деревянного массива;

- ленты либо насадки, которые будут применяться для шуруповерта либо шлифовальной машины;

- пара подшипников под ось ведущего типа;

- шпильки, шайбы, саморезы, гайки, футорка;

- пара валов;

- болты, которые будут применяться для подстройки вертикального и горизонтального типов;

- пара втулок из латуни, имеющих резьбу внутреннего типа;

- клей ПВА;

- подшипники под ось верхнего типа;

- барашек для подстроечных шурупов;

- изоляционная лента.

Отдельно следует отметить, что для правильного создания тех или иных частей пилы необходимо иметь чертежи. Также для работы вам понадобятся такие компоненты:

- шкивы;

- стол для пиления;

- основание;

- полотно для распила;

- механизм, отвечающий за натягивание ленты.

Выбор ленточного полотна

В домашних условиях сделать такое полотно для резьбы по дереву либо по металлу крайне трудно. Для таких целей подойдет сталь инструментального типа У8 либо У10. Пила для распиловки бревен должна быть как можно более гибкой. Ее толщина для древесины мягкого типа должна составлять примерно 0,3 мм, а для более твердых – 0,5-0,7 мм. Длина самого полотна такой пилы будет составлять около 170 сантиметров.

Также необходимо самостоятельно сделать зубья, правильно осуществить их разводку и заточку. Чтобы сварить ленту в сплошное кольцо, нужно применять припой и газовую горелку. Сам шов соединения затем следует отшлифовать.

Удобнее приобрести готовое изделие в магазине. Обычно ширина таких полотен составляет от 1,8 до 8,8 сантиметра. Подбирать модель для такой пилы лучше исходя из того, какой материал планируется распиливать. Производители обычно предлагают следующие категории пил:

- из твердых сплавов (они дают возможность осуществлять обработку сплавов высокой прочности);

- на основе алмазов (их использование позволяет распиливать такие материалы, как мрамор, кварц, гранит);

- выполненные из полосок стали инструментального типа (они применяются для распила древесины);

- биметаллические (они необходимы для осуществления работ с металлами).

Если пила самодельная и маленькая, как в рассматриваемом случае, то лучше всего покупать изделие из полос стали инструментального типа. Подобный вариант доступен в плане цены и практичен. Если работа будет осуществляться с материалами твердого типа, то лучше купить дорогую пилу, отличающуюся высокой прочностью, которая будет устойчива к износу.

Если такая настольная горизонтальная мини-пила будет применяться для реза фигурного типа, то ширина полотнища должна подбираться с учетом радиуса закругления. Еще один важный критерий – качество затачивания зубьев. Режущая кромка должна быть как можно более ровной и острой.

Как сделать своими руками?

Проведя расчеты и подогнав размеры всех элементов, можно начинать самостоятельный монтаж ленточной пилы. Основной элемент станка столярного типа – рабочий стол, где происходит обработка дерева, металла, камня или синтетики. Подобная конструкция включает движение по кругу элемента, отвечающего за резку, что оказывает влияние на заготовку. Закрепление осуществляется парой шкивов. Следует сказать, что вся конструкция занимает немало места, поэтому при создании чертежей следует брать в расчет размеры помещения.

Рама станины представляет собой несущую часть, что держит на себе весь механизм рассматриваемого устройства. Она делается исключительно из металлопрофилей, которые нужно сварить по причине того, что из-за вибрации во время работы нагрузка существенно усиливается. Если станки небольшие по размерам, а металлических профилей нет, то подойдут аналоги из древесины. Но это должна быть целостная доска шириной 2-3 сантиметра, а не фанерные листы либо материал типа ДСП.

Доски следует соединить так, чтобы слои сходились на пересечении волокон. Крайне важной деталью будет и блок шкива, отвечающего за натяжку полотен. Вал колес фиксируется во вставке, которая располагается внутри рамы. Ось регулируется при помощи 2 шпилек резьбового типа. Теперь перейдем непосредственно к особенностям процесса сборки.

Из велосипеда

Рассмотрим процесс на примере варианта, выполняемого из велосипедных колес. Сначала создается рама, которая будет основой. Ее можно сделать из дюймовки сосны, простроганной на рейсмусе до двухмиллиметровой толщины. Рама может быть склеена из ряда слоев досок с перехлестом. Она делается в форме буквы С. Сверху устанавливается основа для направляющего механизма натяжения с колесом, а снизу монтируются две подпорки, которые соединены с основанием. При постепенном склеивании следует внимательно следить за перпендикулярностью частей, чтобы рама была плоской.

Следующая часть – собирание и монтаж подвижного блока закрепления колеса сверху. Такой блок должен двигаться в вертикальном направлении и осуществлять натяжку пильного полотнища. На сделанных ранее рамовых рогах закрепляется дубовый профиль, формирующий паз направляющего типа. Сам блок представляет собой рамку прямоугольной формы со вставленным в нее держателем вала верхнего колеса, которое движется.

Следующим аспектом будет изготовление колес пилы. Они должны иметь диаметр 40 сантиметров. Лучше всего делать их либо из МДФ, либо из фанеры. Проще всего будет склеить их из трех фанерных кругов.

Важно уделить особое внимание центральной части. Колеса можно сделать, применяя фрезерную машинку. В круге делается отверстие по центру, куда вставляется циркуль фрезерного типа. Эта дырка применяется для совмещения заготовок и последующего приклеивания.

Затем следует сделать фанерные фланцы и разместить их на колесах. Сам фланец делается из двух элементов. Внешняя часть толщиной полтора миллиметра удерживает подшипник. Та, что внутри, имеет толщину 1 сантиметр и формирует пространство между колесом и подшипником. Во внешней части фланца следует проделать дырку для подшипника, запрессовать, используя киянку. Фланцы приклеивают к колесу, после чего делают держатель колесного вала, который будет располагаться снизу.

Также в колесах делаются 4 технологические дырки, чтобы при склеивании можно было установить струбцины. Когда колесо склеивается, его сразу следует смонтировать на вал. Если все нормально, то можно осуществлять колесную фиксацию.

После этого на одно колесо прикрепляется штатный приводной шкив. Остается только осуществить колесную балансировку. Можно использовать подшипники в качестве опорных для полотнища, где будет осуществляться распил. После горизонтального закрепления временной оси и надевания подшипников колесо ставят таким образом, чтобы оно просто вращалось, а его наиболее тяжелая часть опускалась. Потом делают маленькие углубления в нижней части колеса с тыла, что будет последним шагом балансировки. После следует надеть порезанные камеры от колес с детского велосипеда.

Остается прикрепить колеса на пильную раму. Сначала ставят верхнее колесо. Надевают шайбу на вал, после чего закрепляют при помощи болта. То же самое проделывают с колесом снизу. При помощи линейки выставляют колеса в плоскость. Фиксируют оба колеса и проводят испытания. Ленточная пила готова.

Из лобзика

Рассмотрим, как сделать инструмент из электролобзика. Чтобы сделать такую пилу, нужно осуществить следующие действия:

- сформировать из досок каркас, похожий на тумбу с размерами по определенным чертежам, внутри которого смонтировать электромотор;

- из бруса изготовить штангу;

- прикрепить опоры для фанерных шкивов, чтобы была возможность распиливать различные заготовки;

- раму присоединить к тумбе;

- в опоре снизу сделать дырку под шкив, куда вставляется втулка с 2 подшипниками;

- уложить сверху столешницу, выполненную из фанеры;

- обшить боковины.

После этого необходимо осуществить соединение шкивов от мотора и ленты, которая осуществляет резку. Они крепятся на вал, сделанный из стального прута. Сами шкивы делаются из фанерных кругов, которые склеиваются, чтобы получилась деталь толщиной 3 сантиметра. Их должно быть три. Один необходим для ременного провода, еще два – для полотна ленты.

Первый устанавливается внутри тумбы, а остальные – снизу и сверху, так как они будут активировать пилу. По центру того, что находится сверху, делается отверстие. Подшипник вставляется во втулку, после чего фиксируется. Этот шкив потом обтягивается велосипедной камерой.

Верхний шкив прикрепляют подвижно, чтобы была возможность натягивания режущей ленты. Нижние шкивы необходимо прикреплять на вал. На тот, что будет ведущим, надевают ремешок. Когда элементы будут смонтированы, следует выровнять их. Они должны быть в плоскости вертикального типа. Можно использовать для этого шайбы. Ленту для резки прикрепляют на шкивах, а сам станок оборудуют направляющей частью.

Простая модель из фанеры

Опишем еще один вариант создания пилы - из фанеры. Для создания основы лучше брать древесину покрепче. Также необходимо решить вопрос с чертежами.

Нужно сделать каркас в форме буквы С, что уже описывался выше, после чего следует осуществить сборку стола. Его высота должна быть оптимальной для работы. Кроме того, в него должны помещаться нижний шкив, проводной шкив и мотор. Форма стола может быть любой.

Столешница устанавливается прямо на опору снизу, после чего осуществляется вырезание шкивов. Они могут иметь произвольный диаметр, но чем они больше, тем дольше и качественнее будет работать пила.

Следует правильно подбирать полотна. Лучшее соотношение полотна к диаметру шкива – один к тысяче.

Для закрепления шкива сверху будет необходим специальный подвижный блок, который должен ездить в горизонтальном направлении. Это нужно для того, чтобы лента натягивалась. Понадобится спецмеханизм подъемного типа. Простейший вариант – брусок, установленный под блоком и подсоединенный к рычагу при помощи крайне тугой пружины. Также в креплении шкива сверху следует предусмотреть самоцентрирующиеся подшипники, чтобы можно было быстро надевать и демонтировать колеса. Их необходимо прикреплять как можно плотнее, иначе конструкция в скором времени разболтается.