Hogyan készítsünk betontömböket otthon. Betontömbök és ezekhez való formák gyártása. Melyek a salaktömb-gyártás jellemzői?

A salaktömb az egyik legnépszerűbb anyag az egyszintes épületek falainak építéséhez. Megkülönböztethető az alacsony költséggel és az önálló otthoni előállításának lehetőségével.

Salaktömb - falkő

Ezt az építőanyagot alacsony építésre tervezték. Van egy vélemény, hogy ha „magas” minőségű cementet tartalmaz a keverékben, akkor házi tömbökből szilárd alapot készíthet egy fürdőhöz vagy házhoz. Az alapozó tömböknek azonban hatalmas terhelést kell kibírniuk, ezért a blokkokat inkább a gyárban kell megvásárolni, nem pedig önállóan gyártani.

A salaktömbök a következők:

- üreges;

- testes.

A megfelelő szilárdsági jellemzők miatt a tömör salaktömböket teherhordó falak burkolására és építésére, valamint válaszfalakra használják. Ugyanakkor az üreges termékek jó hő- és hangszigeteléssel rendelkeznek. Az üregek miatt a nyersanyagok jelentősen megtakaríthatók, ami azt jelenti, hogy a gyártási költség sokkal alacsonyabb.

A salaktömböket kiegészítő szigetelésként is használják a keretek építésénél.

Hogyan keverjük össze az oldatot salaktömb létrehozásához?

Az építőanyag „cinder blokk” neve önmagáért beszél. Ez azt jelenti, hogy az oldat fő összetevője a nagyolvasztóban nyert salak lesz, amelyet speciális szitán (szitán) kell átszitálni.

Szükségünk lesz:

- 7 rész a fő töltőanyagból (a salak fog szolgálni);

- 2 darab kavics, amelynek frakciói 5-15 mm;

- másfél rész cement (legjobb az M 400, 500 minőséget venni);

- kb 3 rész víz.

A salakon kívül más összetevők is működhetnek fő elemként: agyag, duzzasztott agyag, homok, kavics, zúzott kő, gipsz és még sokan mások. Figyelembe kell venni, hogy ha kohósalakot választ töltőanyagként, akkor más adalékanyagokat nem szabad használni. Ha színes salaktömböt szeretne kapni, akkor krétát vagy finom morzsára redukált vörös téglát adhat az oldathoz (ezeket össze kell törni).

Ezenkívül a salaktömbök gyártása során ügyeljen arra, hogy az oldat ne terjedjen szét.

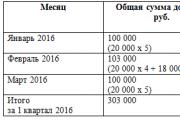

| Alkatrész neve | Menny alkatrészek | Sűrűség, kg/m3 | Vízelnyelés,% | Mrz, ciklus nem kevesebb | Nyomószilárdság, kg/cm2 |

|---|---|---|---|---|---|

| Cement, kg Homok, kg (m3) Zúzott kő, kg (m3) Víz, l (az összetevők nedvességtartalmától függően) | 500 900 (0,52) 900 (0,52) 100...200 | 2350 | 4 | 200 | 410 |

| Cement, kg Szűrések, kg (m3) Homok, kg (m3) Víz, l | 500 920 (0,54) 1150 (0,7) 100...200 | 2160 | 4,5 | 200 | 400 |

| Cement, kg Homok, kg (m3) Víz, l | 600 1550 (0,9) 100...190 | 2200 | 5,3 | 200 | 436 |

Tipp a tartós blokkok megszerzéséhez: lágyítót kell hozzáadnia az oldathoz (bármely hardverboltban megvásárolhatja). Akkor nem csak tartós, hanem fagyálló és vízálló blokkokat is kap.

Amikor saját maga állítja be a salaktömbök létrehozásának folyamatát, meg kell értenie, hogy nincs univerzális megoldási recept. Minden mester próbálgatással választja ki a saját egyedi formuláját. Ha kezdő vagy, használhatod a szokásosat.

A beton lágyító árai

lágyító betonhoz

A salaktömb gyártási módszerei

Kétféleképpen szerezhet ilyen blokkokat a webhelyén.

- Zsaluzat, azaz fűrészáru vagy acéllemezből készült forma felhasználásával.

- Egy speciális gép működése alapján.

Videó - Hamutömbök készítése kézzel

Videó - Cinder blokk sétáló mobil gép

Videó - Gép salaktömbök készítésére

Szerszámok és anyagok a blokkgyártáshoz:

- öntőformák (fa vagy fém) vagy vibrációs gépek;

2,3,4 – raklaplapok. 5,6,7 – a mátrix kerete alulról (25x25 sarok). 8 – rúd üreges magok rögzítésére. 9 – üresség. 10 – felső üregdugó. 11 – alsó üregdugó

2,3,4 – raklaplapok. 5,6,7 – a mátrix kerete alulról (25x25 sarok). 8 – rúd üreges magok rögzítésére. 9 – üresség. 10 – felső üregdugó. 11 – alsó üregdugó

- betonkeverő;

- kiegyenlítő spatula;

- lapát habarcs öntéséhez;

- megoldás.

A cement-homok keverék árai

cement-homok keverék

Útmutató a saját forma elkészítéséhez

A forma kialakítása a következő formájú: alsó és oldalfalak. Pár keresztirányú deszka vagy fémlemez között rögzítse a keresztrudakat az Ön számára szükséges távolságban. Tartson fenn egy lépést, amely megfelel a kívánt salaktömb méretének.

Mivel a készterméket nehéz lesz eltávolítani a formából, a tartály kialakításának összecsukhatónak kell lennie. A gyártás hatékonysága érdekében készítsen 4-6 salaktömb előállítására tervezett zsaluzatot.

A salaktömbök készítéséhez szükséges forma elkészítéséhez szüksége lesz:

- 3 mm vastag vaslemezek;

- 5 mm-es vasszalagok (több darab);

- 4 cm átmérőjű hengerek;

- hegesztőgép;

- Bolgár;

- kréta a jelöléshez.

Hegesztőgép árak

hegesztőgép

Az egyetlen hasított fémforma gyártásának szakaszai

1. lépés. Jelöljük a lapot a tömbök méretének megfelelően: két hosszirányú és két keresztirányú oldalra lesz szükségünk. Darálóval kivágjuk a tányérjainkat.

A hosszanti lemez szélessége 210 mm, hossza 450 mm, a keresztirányú lemez 210 x 220 mm.

2. lépés. A salaktömb forma aljára 3,5 cm magas szárnyakat kell hegeszteni, hogy a forma ne mozduljon el, valamint egy fogantyút, amellyel a kiöntött oldatot gyorsan ki lehet engedni a formából.

3. lépés A keresztirányú és hosszirányú falak körvonala mentén bemetszések vannak kialakítva, hogy a formát a hosszirányban beépített falakra rögzítsék.

4. lépés. Állítsuk össze az űrlapunkat.

5. lépés. A salaktömbben üregek kialakításához függőhengereket készítünk. Egy 3-4 mm vastag lemezre kell hegeszteni, amely úgy tűnik, hogy a tetejéhez közelebb hatol a hengerekbe. A konténerünk végfalain hornyokat készítünk, hogy rögzítsük őket.

Videó - Csináld magad öntőforma salaktömbökhöz

Salaktömbök gyártása hasított öntőformával

Az űrlapoknak bármilyen mérete van. A szerkezet szabványos méretei 90x190x188 mm, magánépítésben más méretek is használhatók, például 40x20x20 cm. Az anyagtakarékosság érdekében célszerű a 4-6 blokkból álló cellás és hengeres (négyzetes) formákat használni. üregek létrehozására.

Egy házi készítésű fém forma (levehető) így néz ki.

Nézzük meg lépésről lépésre a salaktömbök készítésének folyamatát.

1. lépés. Keverje össze az oldatot egy betonkeverőben.

2. lépés. A keveréket lapáttal öntsük a formánkba. Ebben az esetben a keverék sűrű. Használhat folyékony oldatot is.

3. lépésÜgyeljen arra, hogy az oldat egyenletesen töltse meg a tartályt. Ehhez tömörítse a töltött oldatot. Az űrlap színültig való kitöltését ellenőrizzük. A felső réteget egy spatulával egyenlítse ki.

4. lépés. Ha az oldat száraz, akkor használjon speciális fedelet, amelyen lévő lyukak blokkolják a bajonetteket a formában. Ez az eszköz segít tömöríteni a salaktömbünket. Az ilyen típusú fedelet nem használják folyékony oldatokhoz.

5. lépés. Egységünket nyílt területre költöztetjük további tárolás céljából. 30-40 perc elteltével távolítsa el az alsó, az oldalsó és a felső fedelet. A salaktömb jobb eltávolítása érdekében normál kalapáccsal ütjük a fal tetejét, és egy hosszanti csíkot hengerekkel.

6. lépés. Legalább egy napig tart, amíg teljesen megszárad.

Hamutömbök gyártása vibrátorgéppel

1. lépés. Az arányokat figyelembe véve összekeverjük az oldatunkat. Különös figyelmet kell fordítani a megfelelő vízmennyiségre, mert a salaktömbök nem terjedhetnek szét, amikor kivesszük őket a formából.

Dagasztás

A keverék megfelelő állagának megállapításához végezzen egy kis tesztet. Szorítsd a kezedben az oldatot: ha beleköt, és a földre esve nem terjed szét, akkor jó és helyes megoldás.

2. lépés. Megoldással, csúszdával töltjük ki űrlapunkat.

Lépés 3 . 2-4 másodpercre bekapcsoljuk a gépet, majd a betöltött kompozíció tömörül. A keveréket a kezünkkel egyengetjük úgy, hogy a vascsapok (hengerek) látszódjanak.

4. lépés. Ha nincs elég keverék a formában, akkor pótolni kell, be kell helyezni a bilincset és újra bekapcsolni a vibrátort. A formálás befejezését a bilincs leülepedése jelzi az ütközőkön.

Lépés 5 . A rezgésformánkat 6-10 másodpercre újra be kell kapcsolni.

Lépés 6 . Zárja le a tetejét a hengerek számára lyukakkal ellátott fedéllel. És még egy tömörítést végzünk a fedél 4-5-szöri emelésével és leengedésével.

Lépés 7 . Ezután a gép kikapcsolása nélkül eltávolítják az egyenruhát - csak vigye magához a gépet.

Egy vibrációs gép használatával műszakonként akár 500 salaktömb is készíthető.

Lépés 8 . A blokkokat 5-10 napig szárítjuk. A kapott építőanyagok teljes kikeményedése egy hónap múlva következik be, miközben a páratartalomnak magasnak és a levegőnek melegnek kell lennie.

Lépés 9. A blokkok egy nap elteltével raktárhelyre költözhetők (nem törik el), de csak egy hét múlva lehet összerakni. Ha pedig lágyítót adunk az oldathoz, akkor 6-8 óra múlva már mozgathatóak és tárolhatók.

Természetesen nem szabad vibrációs gépet vásárolni egyetlen gyártáshoz, de különös figyelmet kell fordítani a tömörítésre a salaktömbök létrehozásakor (a termék minősége ettől a folyamattól függ). Ebben az esetben használhatunk egy normál vibrációs csiszolót, amelyre csak rá kell helyezni a formánkat a keverékkel.

Videó - Hamutömbök gyártása vibrátorgéppel

A salaktömbök tárolásának jellemzői

A kapott termékeket piramis halmokban, egyszerre száz darabban tárolják.

Ugyanakkor kis időközönként egymásra rakják őket. Már csak pár hónapig kell szárítani az anyagot, utána indulhat a fürdő, melléképület vagy fészer építése.

Melyek a salaktömb-gyártás jellemzői?

A salaktömbök gyártása során különös figyelmet kell fordítani a szárításra. Például minden horpadás vagy egyenetlenség tönkreteszi az építőanyagot. Az anyagminőség másik követelménye a geometria. A nagyszámú szabálytalanság és hiba előfeltétele a megépített falak befejezési költségeinek növekedésének. Ezért annak érdekében, hogy a termék sima legyen, a formát vagy a vibrációs formát színültig meg kell töltenie. Ne spóroljon azzal, hogy kupacokban töltse az oldatot, mert a vibráció kirázza a keveréket.

A jobb plaszticitás érdekében az oldat keverésekor ne felejtse el hozzáadni a lágyítót blokkonként 5 g mennyiségben. Ez megmenti a terméket az esetleges repedésektől, növeli a szilárdságot és a fagyállóságot. Kis fürdő építéséhez kézzel keverheti az oldatot, de a betonkeverő segít felgyorsítani a folyamatot. Csak egy 02-0,5 köbméter kapacitású kis egységet kell vásárolnia vagy kölcsönöznie. m.

Videó - Házi betonkeverő

A keverék elkészítése előtt a salakot 5-6 órával meg kell nedvesíteni. Ez lehetővé teszi a cementszemcsék és a töltőanyag-frakciók jobb megkötését. Figyelembe kell venni, hogy ha fa vagy fém formákat tölt meg rezgés lehetősége nélkül, akkor a keveréknek folyékonynak kell lennie.

A salaktömbök használatának előnyei és hátrányai

A salaktömb előnyei a következők:

- termelési lehetőség nyaralóban vagy magánházban;

- az anyag szárítása történhet autoklávban (ipari gyártás) és szabadban (saját előállításhoz);

- a salaktömbökből készült épület minimális hőveszteséggel rendelkezik;

- az anyag olcsó;

- az épület építése gyorsan megtörténik, tekintettel a blokkok nagy méretére;

- az oldat keverésekor az arányok megváltoztatásával bizonyos tulajdonságokat adhat;

- Bármilyen méretű salaktömböt készíthet.

A salaktömb hátrányai:

- alacsony fagyállóság, de speciális adalékanyag használatával növelhetők;

- kétségek merülnek fel a környezetbarátság tekintetében, különösen a kohósalakból készült termékek esetében;

- Ami a folyadékelnyelési jellemzőket illeti, az anyag erős nedvszívó képességgel rendelkezik, és speciális védőbevonatot igényel;

- törékenység (ez az anyag nyilvánvalóan nem alkalmas sokemeletes épületek építésére).

- A cement hozzáadásával készült blokkok a legnagyobb szilárdságúak. A következő helyet mésztömbök foglalják el.

- Ha a kis szemcséket a szitált homok egy részével helyettesítjük, a termékek szilárdsága kissé megnő.

- A cement és a mész (vagy agyag) 3:1 arányú kombinációja pénzt takarít meg, ami egyáltalán nem befolyásolja a minőséget.

- Az oldat öntésének megkezdése előtt a formákat meg kell tisztítani és törölni kell. Ez megakadályozza, hogy a kapott tömbök az aljához és a falakhoz tapadjanak. Az ilyen törléshez dízel üzemanyagot, fáradt olajat vagy hasonló termékeket használnak.

- Az oldat sűrűsége a keményedés sebességének közvetlen mutatója. Minél vastagabb, annál gyorsabban tud megkeményedni. A salaktömbök fő minőségi jellemzői nemcsak a gyártási technológiától, hanem a megoldás megválasztásától is függenek. Az alábbiakban különböző típusú keverékeket mutatunk be, amelyek használata bemutatja az anyag bizonyos jellemzőit.

Videó – Cinder blokk. Útmutató kezdőknek

A kívánt eredménytől függően a blokk elkészítésének alakja eltérő lesz. Az építőipari piac tele van külföldi/hazai betonblokk gyártókkal. Bármilyen összetettségi kategóriájú anyagot gyártanak. Önjavítás esetén az otthoni blokk létrehozásának lehetősége meglehetősen reális.

Kérjük, vegye figyelembe: a blokkok beszerelése a méretük miatt sokkal kevesebb időt vesz igénybe, mint más anyagok.

Hatály

A betontömböket gyakrabban használják az épületek alapelemeként: garázsok, többszintes lakóépületek, irodák, magánházak, nyaralók stb. Az alkalmazási kör nem korlátozódik a nagyszabású építési projektekre. Lehetőség van önállóan otthoni betontömbök gyártására/felhasználására. Az egyetlen nehézség: további építőipari berendezéseket (szárítógép, betonkeverő) kell használni. Fűtéssel ellátott zárt helyiség (házi helyiség) szárítóként használható. A barkácsszárítóhoz szükséges hőmérséklet 70 fok. A betonformákat a következő termékekhez használják:

- építő beton anyag;

- díszítő építészeti elemek (vázák,);

- járdalapok (a típus változhat);

- kerítések (beleértve a dekoratívakat is);

- vasbeton épületfödémek.

Jellemző: Attól függően, hogy milyen termékre van szükségünk, a minőség, az alkatrészek, a formaöntés eltérő lesz. A forma, majd a termék saját kezű elkészítéséhez pontos számításokat kell végezni, gondosan figyelemmel kell kísérni a folyamatot, be kell tartani az alkotás szabályait, ismerni kell az anyag/leendő termék tulajdonságait.

Anyag a gyártáshoz

A betontömbök sokfélesége és alkalmazási jellemzői számos új anyagot hoztak a piacra. A forma minőségi jellemzőit biztosító alapanyag a végtermék követelményeitől függően változhat. Mindegyik anyagot az árkategóriának, a minőségnek, a feldolgozási módszereknek és a műszaki mutatóknak megfelelően tervezték.

Szilikon formák volumetrikus termékekhez.

Szilikon formák volumetrikus termékekhez. Az apró alkatrészeket tartalmazó termékek gyártása, a legpontosabb másolatok elkészítése elasztomer formák használatát igényli. Alkalmazási terület:

- komplex volumetrikus termékek;

- nagy pontosságú domborművek;

- építészeti építmények.

Ezeknek a termékeknek a gyártása lehetetlen a következő összetevők nélkül:

- gumi (szintetikus gumi);

- formoplaszt;

- vegyületek (poliuretán/szilikon).

Hozzávetőleges anyagfelhasználás: 10-40 kg/m2.

Hátrány: egy ilyen termék otthoni elkészítése rendkívül nehéz. Speciális főző- és aprítóberendezést kell használni. Ezenkívül, mielőtt elkezdené az anyagon dolgozni, konzultáljon szakemberrel. Az anyaggal való munka bonyolultsága miatt az ilyen konzultáció kötelező.

Műanyag

A precíz geometriai számításokat nem igénylő nagyméretű szerkezetek legjobban műanyag formákból készülnek. Alapanyagok:

- üvegszál (alacsony kompatibilitás a cementmátrixszal, ezért repedések és törések lehetségesek);

- kemény műanyag (hajlamos a vetemedésre, ezért a fő alkalmazási terület a járólapok, járdaszegélyek, beton térkövek);

- ABS lemezműanyag (leválásra hajlamos, további szilikon kenőanyagot kell használni. Kis méretű anyag készíthető belőle);

- lemez/film polisztirol (jól ábrázolja a tárgyak textúráját és körvonalait, törékeny anyag);

- PVC műanyag (a legtartósabb, kiváló minőségű. Tapadása a lehető legalacsonyabb, nem igényel tisztítást, kenést).

Ha úgy dönt, hogy műanyagot használ blokk készítéséhez, ügyeljen arra, hogy merev zsaluzata legyen. Ez a zsalu biztosítja az anyagnak a szükséges könnyítést, merevséget és biztosítja az egyszerű eltávolítást. Ha ezt a szabályt nem tartják be, a termék vagy szétesik a száradás során, vagy az eredmény rossz minőségű és rövid élettartamú lesz.

Saját űrlap létrehozása

Felhívjuk figyelmét, hogy a termék végső feldolgozását a teljes kikeményedés után kell elvégezni. Ha a termék nyers, a további műveletek (például vágás) logikátlanok és hatástalanok. Űrlap létrehozása:

Felhívjuk figyelmét, hogy a termék végső feldolgozását a teljes kikeményedés után kell elvégezni. Ha a termék nyers, a további műveletek (például vágás) logikátlanok és hatástalanok. Űrlap létrehozása:

- Indítsa el a gyártást a rendelkezésre álló anyagokkal. Használhat például polisztirolhabot. Vágja ki a bélyegzőt, töltse fel előre elkészített keverékkel (homok és cement). A beton dekorációs forma egy példányát megkapja. Bélyegek helyett különböző méretű műanyag edényeket használhat.

- Szerelje össze a terméket forgácslap- és fadarabokból. Az alapszabály az, hogy a felület legyen sima. Ha durva, repedések keletkeznek a tömbök és a felület között, vagy a beton egyenetlenül oszlik el, ami megnehezíti a termék eltávolítását.

- Töltse fel a formát a betonkeverékkel, és hagyja állni néhány napig, amíg teljesen meg nem szárad (a keverék típusától és a termék anyagától függően. A szükséges mutatókat ellenőrizze az anyagra vonatkozó utasításokban).

- A teljes száradás után óvatosan távolítsa el (például spatulával vagy hasonló tárggyal) a kész terméket.

- Végezze el (ha szükséges) a szükséges díszítőmunkát.

Ha nincs ideje/kedve a folyamat saját maga elvégzésére, vegye igénybe az építőipari cégek szolgáltatásait. Ha felveszi a kapcsolatot a szükséges céggel, megrendelheti a szükséges űrlapot. Ismertesse az építés célját, a kívánt anyagot, és adja meg az időzítést. Meghatározott áron (személyesen, telefonon kell egyeztetni) tájékoztatást kap, és megrendelését elfogadjuk. Így biztos lehetsz az elkészült termék minőségében, tartósságában és létrehozásának helyességében.

A falblokkok régóta az egyik leggyakoribb építőanyaggá váltak. Garázs, lakóépület vagy egyéb falépítési melléképület építésekor a legolcsóbb építőanyag salaktömbök. Szinte bármilyen hulladékból készülnek. Ugyanakkor a salaktömböket a falakba nemcsak homok-cement habarccsal, hanem agyaghabarccsal is fektetik, ami tovább csökkenti az építési költségeket. A téglával ellentétben az építőkockákat sokkal könnyebb otthon saját kezűleg elkészíteni. A salaktömbök készítésének folyamata és a technológia meglehetősen egyszerű, és mindenki számára elérhető, aki pénzt szeretne megtakarítani, és aki szereti ezt saját maga csinálni.

Röviden, mi az a salaktömb?

Az elterjedt vélemény szerint salaktömbön általában betonoldatból vibrokompresszióval (vibroformázással) készült tömböket értünk, az oldat fő összetevői a salak és a cement, mint fő kötőanyag. Ma azonban a salaktömböket hagyományosan minden olyan építőelemnek nevezik, amelyet betonhabarcsból vibrokompresszióval (vibroformázással) nyernek. A salak jelenléte nem szükséges - a betonoldat komponensei lehetnek: salak, gránitszűrők, gránit zúzottkő, folyami zúzottkő, kavics, törött tégla és beton, törött edzett cement, üvegtörmelék, duzzasztott agyag, sőt homok is.

A salaktömb mérete általában 200 mm x 200 mm x 400 mm vagy kisebb. Kétféle salaktömb létezik - üreges és tömör. A tömböknek nagyon sok fajtája létezik: ezek a közönséges falblokkok (például salaktömb, sima blokk 140), fali blokkok (beltéri válaszfalak építésére szolgálnak, vastagsága 90 mm), dekoratív falak ( dekoratív blokk 190), blokkok kerítésekhez (dekor blokk 140, dekoratív sarokblokk), blokkok homlokzatok befejezéséhez (homlokzati kő), stb. Otthon is készíthet téglát agyagból - a választás az Öné.

A salaktömbök készítéséhez két dologra van szükség: formára és alapanyagokra.

Formázási lehetőségek salaktömbökhöz

Forma 3 mm vastag fémlemezből. Asszisztenseivel együtt egy betonkeverő segítségével könnyedén „előállíthat” akár napi 300 tömböt különösebb erőfeszítés nélkül. Sok vagy kevés? Ítélje meg maga: egy 6x4 m-es garázshoz 450 db, egy 6,5 x 8 m-es ház emeletéhez pedig 1000 db szükséges.

Forma betontömbökhöz (minden méret belső, hegesztési varratok külső).

Blokkkészítési megoldásígy készül. Keverje össze az enyhén megnedvesített keveréket (a víz mennyiségét kísérletileg határozzuk meg) a következő arányban: cement - 1 rész, salak vagy duzzasztott agyag - 7-12 (az arány az M400 cementre vonatkozik). Miután a formát egy sík felületre helyezte, töltse meg oldattal, döngölje meg kézi ütővel, és a felső széléhez igazítva vágja le a felesleget egy fémcsíkkal. Most óvatosan távolítsa el a formát (nincs alja) - a blokk készen áll.

Helyezze az űrlapot mellé, és ismételje meg a folyamatot. A munka végén ne felejtse el alaposan lemosni a formát vízzel. 24 óra elteltével a blokkok már tárolhatók (legfeljebb három magasságban), felszabadítva helyet a következő tétel számára. A forma mérete abban az esetben van megadva, ha a falakat 1/2 tégla kiegészítő burkolattal tervezi. Ha épületének mindkét oldalán vakolt falak vannak, akkor tetszőleges méreteket vehet fel - mindaddig, amíg egy ilyen blokkot kézzel fel tud emelni. És amikor 50 cm vastag falakat fektet, ne felejtse el minden két tömbsort egy fuga téglasorral „bekötözni”.

Kiválaszthatja a házi készítésű salaktömbök méretét az igényeinek megfelelően.

A legegyszerűbb, számomra leginkább elégedett formát a következőképpen készítettem el. A salaktömb magasságával (140 mm) megegyező szélességű gyalult deszkákat választottam. A deszkák hossza nem haladhatja meg a 2 m-t, mivel a hosszabb formával nehezebb dolgozni: sok felesleges mozdulatot kell tennie. Ezután kereszttartókra van szükség. A két külső keresztrúd „csúsztatható hornyokon” csatlakozik a hosszanti táblákhoz (ábra).

Forma három salaktömbhöz

A hosszanti táblák belső oldalán (a keresztlécek között) 140 mm-enként fémfűrésszel és vésővel 7...8 mm mélységű keresztirányú hornyokat alakítanak ki. A vágás szélessége a vaslemezből, textolitból és getinákból készült elválasztólapok vastagságától függ. Más tartós lemezanyagból készült lemezek is működni fognak, ha kellően simaak. ábrából 1 világos, hogyan kell öntőformát készíteni. Sokáig tart a leírása és semmi értelme, csak egyet szeretnék mondani: mielőtt beleöntjük az oldatot, a kész formát egy abszolút sík felületre helyezzük. Célszerű minden fából készült formarészt lefesteni bármilyen olajfestékkel, ami biztosítja a salaktömbök könnyebb eltávolítását a formából. Minden alkalommal, mielőtt az oldatot a formába öntjük, annak minden belső felületét dízelolajjal (dízelolajjal) vagy használt gépolajjal töröljük le. Enyhén törölje le, ne bőven. Az oldatfogyasztás csökkentésére, ill A salaktömbök könnyűek és üregesek, - ez pedig plusz hő a helyiségben, - a formákat félig megtöltjük az oldattal, majd pezsgősüvegeket nyomunk az oldatba.

Az oldattal töltött forma

Ha a palackok beszerelése után az oldat szintje nem emelkedik eléggé, a szükséges mennyiségű oldatot (a forma tetejére) simítóval adagoljuk. 2...3 óra elteltével az oldat jelentősen leülepszik és megerősödik, majd a palackokat óvatosan a tengelyük körül forgatva kihúzzuk, és azonnal vízzel lemossuk, különben az oldat erősen rátapad és a palackok további felhasználásra alkalmatlan.

A salaktömbök formából való eltávolításának folyamata nagyon egyszerű. Csak finoman ütögesse meg a formát a kerület mentén egy kalapáccsal, és szerelje szét. Az oldallapok könnyen szétválaszthatók, de az elválasztó lemezek eltávolítása egy kicsit nehezebb. Óvatosan meg kell ütni a kiálló lemezt felülről és kissé oldalra egy kalapáccsal.

Minden nap, azaz 24 óra elteltével kivettem a formából a majdnem megkeményedett salaktömböket, és újra beleöntöttem az oldatot. Nem használtam az oldat szabotázssal vagy vibrációval történő tömörítését. Néhány szó a megoldásról. Annak ellenére, hogy meglehetősen folyékony volt, a salaktömbök megfelelő expozíció után olyan szilárdságra tettek szert, hogy ekkor már nagy nehézségek árán szét lehetett őket hasítani vagy levágni.

A 400-as minőségű cement egy részéhez 9 vagy akár 10 rész salakot vettem. Nem volt semmi hiba. Miért mondtam ezt? Igen, annak érdekében, hogy gyorsan jelentős számú, kiváló minőségű salaktömböt készítsek mindössze kevés öntőforma.Minden nap este munka után csináltam salaktömböket,és mondom nem volt megterhelő számomra ez a munka.Nincs betonkeverőm és egy kapacitású tálcában kézzel kevertem az oldatot 300 p. Nos, ha együtt dolgoznak, minden erőfeszítés nélkül megtörténik. Alternatív megoldásként saját kezűleg is készíthet habblokkokat.

És egy másik lehetőség a blokkok saját készítésére. Lemezvas forma.

A blokkméreteket 510x250x215 mm-re választottam (14 tégla térfogata). Ócskavas lemezből 11 alj nélküli formát hegesztettem. 2 fogantyút hegesztettem az oldalán.

Közvetlenül a földre terítem a tetőfedő anyagot és ráhelyezem a formát. Hogy a keverék ne tapadjon a forma falaihoz, belülről letörlöm őket fáradt olajjal vagy gázolajjal megnedvesített ronggyal. Oda öntök kemény duzzasztott agyagbetont. Nem tapogatok nagyon erősen. Az első formát a 11. kitöltése után eltávolítom - ez kb 10-12 perc. A blokkok a helyükön maradnak 12 órán keresztül, majd áthelyezem őket a lombkorona alá. Nulla feletti hőmérsékleten 24 napig keményednek. Tetőfedőből, ponyvából vagy műanyag fóliából készítek előtetőt. Alatta a blokkok védve lesznek az esőtől és a naptól.

Kipróbálta blokkokat és üregekkel. Behelyezett két kerek fát, amelyeket kúppá alakított, és tetőfedő vasba csavarta. Az üregképzők lehetnek kerekek, négyzetek, téglalap alakúak... A tömbök lerakásának módjától függően a falvastagság 215, 250 vagy 510 mm.

Vastag falak esetén jobb a blokkokat üregessé tenni, vékony falakhoz - kitölteni. Hagyományosan a 215 mm vastagságú falak üregek nélkül hidegnek, 250 mm-es - félmelegnek, 510 mm-es üregekkel - melegnek nevezhetők.

Féltömbök készítéséhez egy vaslapot helyezek a közepébe a formába. A ház falaiban nyílások kialakítására használt üregekbe fadugókat kell behelyezni az ajtó- és ablakkeretek rögzítéséhez.

Kipróbálta építőkockákat készíteni, vibrátor segítségével, de az oldat a forma aljára kerül és az expandált agyag nem köt meg. Hogy ez ne forduljon elő, több tömbhöz egy közös formát hegesztettem. A vibrátor oldalra volt rögzítve. A forma falait 1/3-al magasabbra tettem - ez a beton rezgés közbeni zsugorodása miatt van.

Töltőanyagként helyi anyagok lehetnek, amelyek nem hiányoznak: duzzasztott agyag, salak, fűrészpor stb. A keverék elkészítéséhez cementet, duzzasztott agyagot és homokot használtam 1:4:1 arányban.

A legnehezebb munka a beton előkészítése. Célszerű egyszerű házi készítésű betonkeverőt vagy kész kereskedelmi terméket használni.

A salaktömbök voltak és az egyik legnépszerűbb anyag az építőiparban különféle szerkezetek építéséhez. Jellegzetes szilárdságuk, valamint jó hőszigetelő tulajdonságaik lehetővé teszik a gyors és viszonylag egyszerű és meglehetősen olcsó építkezést. Profi és tapasztalatlan kőműves egyaránt építhet belőlük.

Evgeniy Stepanovics, Perm feltesz egy kérdést:

Helló! Vettem egy telket, amelyen házat tervezek építeni. Miután megnéztem, mennyibe kerül egy tégla, csak kapkodtam, és úgy döntöttem, hogy én magam készítem el a blokkokat. Még ha meg is vásárolok minden alkatrészt a falépítéshez és egy betonkeverőt, kevesebb pénzt fogok költeni, mint a téglák vásárlásakor. Igaz, soha nem készítettem blokkokat, bár általános elképzelésem van arról, hogyan kell elkészíteni. Kérjük, mondja el, hogyan. Milyen arányokat kell betartani az alkatrészek gyártása során? Milyen méretűek legyenek a blokkok? Hogyan készíthetsz formát az öntéshez? Előre is köszönöm a tanácsot.

A szakértő válaszol:

Helló! A külvárosi területek tulajdonosai, akik úgy döntenek, hogy önállóan építenek házat, gyakran érdeklődnek az iránt, hogyan lehet saját kezűleg betontömböket készíteni. Az építőanyag melletti választásuk könnyen érthető. Bár nehéz az építkezéshez szükséges blokkszámot előállítani, anyagi szempontból az amatőr építők jelentős nyereségben találják magukat. Azt kell mondani, hogy a ház falainak építése blokkokkal sokkal gyorsabb lesz, mivel sokkal nagyobb méretűek, mint a téglák.

A blokkok méreteit maga is meghatározhatja, de nehéz lesz túl nagy termékeket elhelyezni. De nem praktikus tégla méretű építőanyagokat saját kezűleg előállítani. A termék optimális méreteit az ábra mutatja. 1. Ugyanezen a diagramon láthatja, hogyan készül a legegyszerűbb öntőforma. A doboz 2,5-3 mm vastag acélból van összeszerelve. Nincs alja. Öntéskor a formát sima felületre helyezzük, és megtöltjük oldattal. Annak érdekében, hogy a betontömb szilárdságát csökkentő üregektől mentes legyen, az oldatot speciális eszközzel tömörítik. A tömörítés után a formát fel lehet emelni és egymás mellé lehet helyezni a következő blokk elkészítéséhez.

Azt kell mondani, hogy egy szilárd termék nagy súlyú lesz, ezért jobb, ha üregessé teszi. Egy ilyen blokk kevésbé nehéz és melegebb is lesz (2. ábra). Ennek elkészítéséhez a formát mindkét végén dugaszolt csövekből készült üregekkel kell ellátni. A felső részben a csövek közé függőleges lemezeket hegesztenek. Ugyanígy az üregek a forma végeihez kapcsolódnak. A tömb elkészítése után a forma könnyebb eltávolítása érdekében a csövek végén lévő varratokat meg kell dolgozni, kissé le kell kerekíteni. A termékek üreges formába történő tömörítése többé nem lehetséges kézi szabotázs segítségével. A blokkot egy szorítófedéllel és egy ütvefúróval teheti erősebbé, amelyet a légkalapácsos üzemmódban történő bekapcsolás után rá kell támasztani. A fedélnek szabadon kell illeszkednie a formába. Az átesés elkerülése érdekében határoló sarkokat hegesztenek a szélei mentén.

A tömböntéshez hatékonyabb eszközt kapunk, ha elektromos motort csatlakoztatunk hozzá (3. ábra).

Ebben a minőségben akár mosógépből is használhatod a motort. A motor a forma egyik külső falára hegesztett sarkokhoz van rögzítve. Ahhoz, hogy vibrátorként működjön, egy excentert kell a tengelyre rögzíteni. A motor bekapcsolása után az egész szerkezet rezegni fog. Tömb öntésekor jobb, ha a formát vastag gumira helyezi, például egy szállítószalagra. A gumi lengéscsillapítókat a forma aljára kell rögzíteni. Tömörítéskor a betont szorítófedéllel fedik le.

A blokkok különféle anyagokból készíthetők. Erre alkalmas:

- szén salak;

- duzzasztott agyag;

- Homok és kavics;

- zúzottkő szitálás;

- zúzott tégla stb.

A szénsalak észrevehetően könnyebbé teszi a blokkokat. A töltőoldatot elkészítjük:

Házi tömbök készítéséhez csak néhány öntőformára van szüksége, valamint cementre, homokra és töltőanyagra - salakra vagy törött téglára. Más típusú töltőanyagok (kavics vagy zúzott kő) nagyon nehézzé teszik a blokkot, ráadásul az ilyen anyagból készült fal nyáron gyorsabban felmelegszik, télen pedig lehűl. Ha duzzasztott agyagot használ töltőanyagként, akkor bár szinte ugyanolyan hőszigetelő tulajdonságokkal rendelkezik, mint a törött tégla és a salak, többszöröse többe kerül.

Öntőformák építőbeton blokkok gyártásához

Ahhoz, hogy otthon saját kezűleg készítsen építőkockákat, speciális fém- vagy faformákra lesz szüksége, amelyek belső méretei eltérőek: 150 x 150 x 300 mm, 175 x 175 x 350 mm vagy 200 x 200 x 400 mm. Kis tömbökkel kényelmesebb a falazás, a nagy tömbökkel pedig gyorsabb az építkezés.

Egy blokkhoz való összecsukható fémforma készítéséhez négy téglalap alakú, 3-4 mm vastag vaslemezre lesz szüksége (a lemezek magassága, szélessége és hossza a kiválasztott formamérettől függ). A lemezek oldalain rögzítő hornyokat kell vágni, a forma végrészeihez fogantyúkat kell hegeszteni. Egy négyblokkos formához két téglalap alakú lemezt és öt kisebb lapot kell készítenie, hogy a jövőbeni blokkokat szétválassza a formában.

A betontömbök saját kezű készítéséhez tömöríteni kell és buborékokat kell létrehozni bennük; erre a célra speciális eszközt kell készíteni. Egy téglalap alakú vaslemezre lesz szükség (a forma méretétől függően), egy kis darab 10 mm keresztmetszetű hengerelt huzalra és három darab 50 mm átmérőjű és 150 mm hosszú csőre. Mindegyik cső egyik végén négy háromszög alakú „fogat” kell vágni 50 mm mélységig. Ezután ezeket a fogakat össze kell kötni egymással, hogy kúpot képezzenek. A fogak közötti varratokat óvatosan kell hegeszteni. Ezután hegesztenie kell egy huzalrúd fogantyúját a lemez egyik síkjához, és a másikhoz - tompa végű csöveket vágni.

Fa összecsukható forma

Fa összecsukható forma  Fa összecsukható forma

Fa összecsukható forma

A fából készült összecsukható forma elkészítéséhez négy darab 35-50 mm vastag deszkadarabra lesz szüksége (a méretek a választott forma méretétől függenek). Természetesen a fa gyengébb formázási anyag, ezért jó minőségű és erős táblákra van szükség. A fa forma összes csatlakozását szorítócsavarokkal kell rögzíteni. Egyébként a fa forma kialakítása megegyezik a fémformával. Az öntőforma fogantyúi 10 mm keresztmetszetű huzalrúdból készíthetők, végeit lelapítva és 6-8 mm átmérőjű lyukakat fúrva bele.

Építőelemek saját kezű készítéséhez cement, homok és adalékanyag (salak vagy törött tégla) oldatot kell készítenie 1:4:6 arányban. Amikor töltőanyagot ad az oldathoz, gondoskodnia kell arról, hogy az viszkózus és ragadós legyen, de nem folyékony vagy morzsalékos. Ezután az oldatot formákba öntik, amelyekben meleg időben 2 órán belül megkeményedik, és 1-1,5 napon belül nyeri el végleges szilárdságát. Hűvös időben (+7 ... +18 C) a keményedés és a teljes száradás ideje 3-5-szörösére növekszik, +7 ° C alatti hőmérsékleten és csapadék alatt pedig egyáltalán nem ajánlott tömböket készíteni.

Ha salakot használnak habarcshoz cementtel együtt, akkor teljesen elhagyhatja a homokot, majd a cement és a salak arányának 1: 6-nak vagy akár 1: 8-nak kell lennie.

Mielőtt az oldatot a formába öntené, annak minden részét, a gyártás anyagától függetlenül, vízzel meg kell nedvesíteni. Sík felületen dolgozzon, és töltse meg a formát oldattal a térfogat 2/3-áig vagy 3/4-éig (a pontos mennyiséget kísérletileg határozzuk meg egy üregképző eszköz használata után).

Miután a blokk teljesen megszilárdult, meg kell szabadítani a forma részeitől. A nyers blokkot teljesen meg kell hagyni, és a formarészeket fel kell tölteni vízzel.

A blokkokat közvetlenül az építkezésen készítheti el, azaz a helyszínen töltheti ki. Ebben az esetben az öntőforma méretei 330 x 300 x 600 mm-re növelhetők. Ez tovább gyorsítja az építési folyamatot.

A cementhabarcs konzisztenciája és az öntési módszer megegyezik az előző esettel. Egy működő szerkezetbe több formát is hegeszthetsz (3-4 forma elég), és akkor még gyorsabban megy a fektetés.

Annak elkerülése érdekében, hogy a cementkeverék hozzátapadjon a forma falához, öntés előtt a belső üreget bőségesen meg kell nedvesíteni vízzel vagy kenni kell használt gépolajjal. A keverék megszilárdulása után a formalemezeket le kell húzni a blokk faláról. A falak felállítása során ellenőrizni kell a sorok vízszintességét és függőlegességét. Általánosságban elmondható, hogy a sarkok és a blokkok közötti szalag fektetése teljes mértékben megfelel a féltégla kőműves módszereinek.

Adobe - agyag és szalma keveréke házi blokkok készítéséhez

Adobe - agyag és szalma keveréke házi blokkok készítéséhez

A legolcsóbb építőanyag a betontömbök otthoni készítéséhez a vályog - agyag és szalma keveréke. Nem az olcsóság az egyetlen előnye a vályognak – ez egy tartós anyag, kiváló hőszigetelő tulajdonságokkal és könnyen „előállítható”. Összecsukható fém- vagy faformákat is használnak vályogblokkok készítéséhez. Célszerű kisebb, maximum 150 x 150 x 300 mm-es blokkokat készíteni, mivel a nagyobb tömbök nehezek és kényelmetlenek velük dolgozni, ráadásul nem lehet bennük üregeket kialakítani.

Egy megjegyzésben!

A vályog hátránya a nedvességgel szembeni instabilitása. A vályogfalak felállítása előtt gondoskodni kell az alap megbízható vízszigeteléséről, a kész falak pedig cement-homok habarccsal történő vakolást, bármilyen rendelkezésre álló polimer vagy fém hálóval való burkolatot és befejezést igényelnek.

Házi készítésű betonblokkok építkezéshez

A betonblokkok építésének és gyártásának munkarendje szabványos: először ki kell választania a helyet, majd alapozást kell készítenie - itt födémalapot kell építeni, alaplapokat használhat, kommunikációt telepíthet, falakat építhet, építhet tető, nyílászárók beépítése, homlokzati munka és belsőépítészet nyári konyha.

A falak fél téglából vannak kirakva, egy nyári konyhában a fal vastagsága egy tégla is lehet - és ez elég lesz. A fektetés során a falakat függőlegesen és vízszintesen be kell állítani egy függővezeték és a ház egyik sarkától a másikig vízszintesen kifeszített zsinór segítségével.

Az építőelemek otthoni gyártása lehetővé teszi a nyílások lerakásának költségeinek csökkentését az ablakok és ajtók későbbi beszerelésével. Az építkezés során az épületdobozban ajtó- és ablaknyílásokat kell kialakítani. Az ablakok és ajtók elhelyezkedését a tervezési szakaszban kell meghatározni. A falak lerakása során a szükséges szélességű nyílásokat hagyhatja az ajtók és ablakok beépítési helyein, és helyezzen be fa dugókat, amelyekhez ezután rögzítik a segédkeret dobozait. A fadugókat a doboz aljához képest a második sorban, a tetejéhez képest az utolsó előtti sorban kell behelyezni. A doboz felső szintjén 120 mm vastagságú megerősített áthidalót vagy 70 mm vastag gerendát kell felszerelni. Az áthidaló végeit 20 cm-re kell a falakon elhelyezni.Ha a következő falazatsor és a keret felső részének síkjai különböző szinten vannak, akkor ezeket a tömbrészek segítségével kell a kívánt magasságba hozni és habarcs, vagy szerelje össze a zsaluzatot, kösse be a vasalást és töltse fel cementhabarccsal.

A falak felállítása után dobozokat kell beépíteni az ablakok és ajtók számára kijelölt helyekre, a sarkokat előzőleg beékelve. Ezután vízszintesen és függőlegesen kell igazítania őket, és csak ezután rögzítheti a doboz oldalsó részeit a fa dugókhoz szögekkel vagy csavarokkal. A falak, az alapozás, a szemöldök és a keret közötti fennmaradó helyet a kerület mentén akrilhabbal kell kitölteni.

Az ajtó- és ablaknyílások kialakításának második módja, ha az ajtó- és ablakkereteket a megfelelő helyre szerelik, majd tömbökkel borítják be. Jellemzően ezt a módszert dekoratív falazathoz használják, amikor a falak további díszítése nem biztosított.

Ebben az esetben, hogy megakadályozza az ajtókeret elmozdulását a fektetési folyamat során, mindkét oldalon blokkokkal kell rögzítenie az első sor fektetésekor, miután előzőleg támasztékokat helyezett be a sarkokba. A második sor után a dobozt függőlegesen és vízszintesen kell igazítania, rögzítenie kell szögekkel vagy csavarokkal az oldalán a falhoz. 10 cm-es kivezető nyílást is kell hagyni, majd oldatot kell felhordani a kimenetekre, és rögzíteni kell őket a következő sor blokkjával, még egyszer ügyelve arra, hogy a doboz vízszintesen álljon. Ugyanezt kell tenni az ajtókeret felső részén, valamint a negyedik és hatodik sorban az ablakkerettel. A jumpereket itt ugyanúgy kell felszerelni, mint az első módszernél.