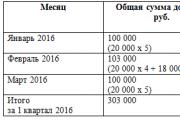

Helyreállítjuk a futóművet. A gördülőcsapágyak üléseinek helyreállítási módja. A csapágy illeszkedésének kiválasztása

Választás helyes leszállás, a csapágyfelületek megkívánt tisztaságának és mérettűrésének biztosítása kulcsfontosságú tényező a mechanizmusok tartósságának és megbízhatóságának biztosításában.

Helyes leszállás - a legfontosabb feltétel csapágyak teljesítménye.

A csapágy működési jellemzői alapján a forgó gyűrűt mozdulatlanul, feszítéssel kell a tartófelülethez rögzíteni, a mozdulatlan gyűrűt pedig minimális réssel, viszonylag szabadon kell a furatba beilleszteni.

A forgógyűrű interferenciával történő felszerelése megakadályozza, hogy elforduljon, ami a tartófelület kopásához, érintkezési korrózióhoz, a csapágyak kiegyensúlyozatlanságához, a támaszték kiszélesedéséhez és túlzott felmelegedéshez vezethet. Tehát alapvetően egy csapágy van felszerelve egy tengelyre, amely terhelés alatt működik.

Álló gyűrűnél még egy kis rés is hasznos, és a naponta legfeljebb egyszeri elforgathatóság egyenletesebbé teszi és minimalizálja a tartófelület kopását.

Alapfogalmak

Nézzük meg közelebbről a csapágy illeszkedést meghatározó alapfogalmakat és fogalmakat. A modern gépészet a felcserélhetőség elvén alapul. Bármely, egy rajz szerint készült alkatrészt be kell szerelni a mechanizmusba, el kell látnia annak funkcióit, és cserélhetőnek kell lennie.

Ehhez a rajz nemcsak a méreteket határozza meg, hanem az azoktól való maximális és minimális eltéréseket is, vagyis a tűréseket. A tűrésértékek szabványosak egységes rendszer a tűréseknél az ESDP leszállások pontossági fokaival (minőségekkel) elosztva táblázatokban vannak megadva.

Ezek megtalálhatók az Anuriev gépésztervezői kézikönyv első kötetében és a GOST 25346-89, valamint a 25347-82 vagy a 25348-82 számokban is.

A GOST 25346-89 szerint 20 pontossági fokozatot határoznak meg, de a gépészetben általában 6-tól 16-ig használják. Ráadásul minél alacsonyabb a minőségi szám, annál nagyobb a pontosság. A golyós- és görgőscsapágyak leszállásánál 6,7, ritkábban 8 minősítés releváns.

Ugyanazon minősítésen belül a tűrésméret megegyezik. De a méret felső és alsó eltérése a névleges értéktől eltérően helyezkedik el, és ezek kombinációi a tengelyeken és a furatokon eltérő illeszkedést alkotnak.

Vannak olyan illesztések, amelyek garantálják a távolságot, az interferenciát és az átmeneti illesztéseket, amelyek mind a minimális távolságot, mind a minimális interferenciát megvalósítják. A leszállásokat latin kisbetűk jelölik a tengelyeknél, nagyok a lyukaknál, és a minőséget, vagyis a pontosság mértékét jelző szám. Leszállási jelölések:

- a, b, c, d, e, f, g, h távolsággal;

- átmeneti js, k, m, n;

- p, r, s, t, u, x, z interferenciával.

A furatrendszer szerint minden minőségnél H tűrésű, az illesztés jellegét a tengelytűrés határozza meg. Ez a megoldás lehetővé teszi a szükséges ellenőrző idomok és vágószerszámok számának csökkentését, és kiemelt fontosságú. De bizonyos esetekben olyan tengelyrendszert alkalmaznak, amelyben a tengelyek h tűrésűek, és az illeszkedést a furat megmunkálásával érik el. És pontosan ilyen eset a golyóscsapágy külső gyűrűjének elforgatása. Ilyen kialakítás például a szalagos szállítószalagok feszítőgörgői vagy dobjai.

A csapágy illeszkedésének kiválasztása

A csapágyak illeszkedését meghatározó fő paraméterek között:

- a csapágyra ható terhelés jellege, iránya, nagysága;

- csapágypontosság;

- forgási sebesség;

- a megfelelő gyűrű forgása vagy mozdulatlansága.

A leszállást meghatározó kulcsfeltétel a gyűrű mozdulatlansága vagy forgása. Álló gyűrű esetén kis hézagú illesztést választanak, és a fokozatos lassú forgás pozitív tényezőnek minősül, amely csökkenti az általános kopást és megakadályozza a helyi kopást. A forgógyűrűt megbízható feszítéssel kell rögzíteni, amely megakadályozza az elfordulást az ülőfelülethez képest.

Következő fontos tényező, aminek a csapágy alatti illesztésnek a tengelyen vagy a furatban meg kell felelnie, a terhelés típusa. A töltésnek három fő típusa van:

- keringés, amikor a gyűrű egy állandóan egy irányba ható radiális terheléshez képest forog;

- lokális az álló gyűrűre a radiális terheléshez képest;

- oszcilláló a gyűrű helyzetéhez képest oszcilláló radiális terheléssel.

A csapágyak pontossági foka szerint, növekvő sorrendben, öt osztálynak felelnek meg: 0,6,5,4,2. Gépgyártáshoz kis terhelésű és átlagos méret, például a sebességváltóknál a 0 osztály általános, ami nincs feltüntetve a csapágyjelölésen. A nagyobb pontossági követelményekhez a hatodik fokozatot használják. Tovább nagyobb sebességeket 5.4 és csak kivételes esetekben a második. Hatodik osztályos példa 6-205.

A tényleges géptervezés során a csapágy illeszkedését a tengelyen és a házon az üzemi feltételeknek megfelelően speciális táblázatok segítségével választják ki. Vaszilij Ivanovics Anuriev gépészmérnök kézikönyvének második kötetében találhatók.

A helyi terheléstípushoz a táblázat a következő illeszkedéseket javasolja.

Keringési terhelés esetén, amikor a radiális erő a teljes versenypályára hat, a terhelés intenzitását figyelembe veszik:

Pr=(k1xk2xk3xFr)/B, Ahol:

k1 – dinamikus túlterhelési tényező;

k2 – üreges tengely vagy vékonyfalú ház csillapítási együtthatója;

k3 – axiális erők hatására meghatározott együttható;

Fr – radiális erő.

A k1 együttható értékét másfélszeresnél kisebb túlterhelések, enyhe vibráció és ütések esetén 1-nek vesszük, másfél-háromszoros lehetséges túlterhelés esetén pedig erős rezgések, ütések k1 = 1,8.

A k2 és k3 értékeit a táblázatból választjuk ki. Ezenkívül k3 esetében figyelembe veszik az axiális és radiális terhelés arányát, amelyet az Fc/Fr x ctgβ paraméter fejez ki.

Az együtthatóknak és a terhelési intenzitás paraméternek megfelelő csapágyillesztéseket a táblázat tartalmazza.

Kezelés ülésekés a csapágy illesztések megjelölése a rajzokon.

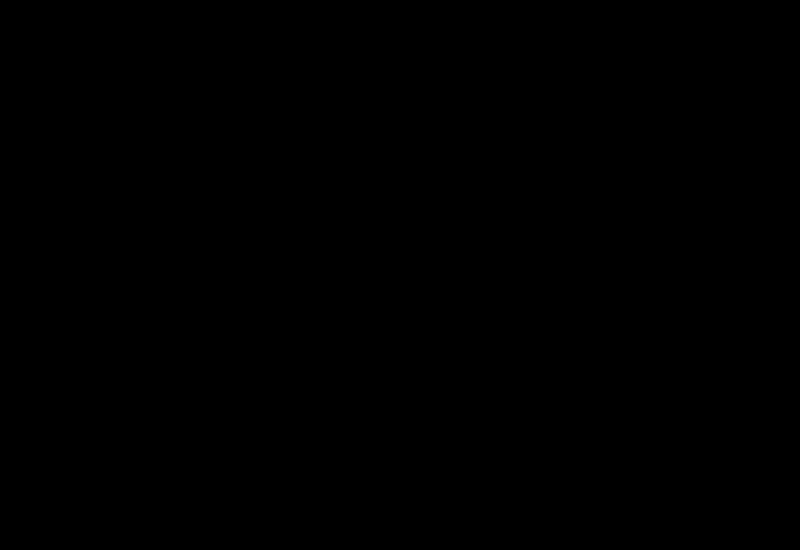

A csapágyülésnek a tengelyen és a házban elülső letörésekkel kell rendelkeznie. Az ülés érdessége:

- 80 mm átmérőjű tengelycsaphoz 0. osztályú csapágyhoz Ra=1,25, 80...500 mm átmérőjéhez Ra=2,5;

- legfeljebb 80 mm átmérőjű tengelycsaphoz 6,5 osztályú csapágyhoz Ra=0,63 és 80...500 mm átmérőjű Ra=1,25;

- a házban 80 mm átmérőjű furathoz 0 osztályú csapágy esetén Ra=1,25, és 80...500 mm átmérőjű Ra=2,5;

- a házban 80 mm átmérőjű furathoz 6,5,4 osztályú csapágyhoz Ra=0,63, és 80...500 mm átmérőjű Ra=1,25.

A rajzon a csapágyfészek alakjának eltérése és a vállak végkifutása is látható a támasztáshoz.

Példa egy rajzra, amely bemutatja a csapágy illeszkedését az F 50 k6 tengelyre és az alakeltéréseket.

Az alakeltérés értékeit a táblázatból veszik a tengelyen vagy a házon lévő csapágy illeszkedésének átmérőjétől és a csapágy pontosságától függően.

A rajzok jelzik a tengely és a ház átmérőjét az illesztéshez, például F20k6, F52N7. A szerelési rajzokon a méretet a tűréshatárral egyszerűen betűjelöléssel jelezheti, de az alkatrészek rajzain a tűrés betűjelölése mellett célszerű megadni annak számszerű kifejezését is a dolgozók kényelme érdekében. A rajzokon a méretek milliméterben, a tűrésérték mikrométerben vannak megadva.

A cikk leírja a csapágyülés Chester Molecular kompozitok segítségével történő helyreállításának technológiáját.

Nál nél hézagok 0,25 mm-ig: A Chester Molecular anaerob ragasztókat a csapágyak elfordulásának megakadályozására használják.

Az 1 mm-nél nagyobb átmérőjű ülés helyreállításához a következő anyagokat használják: Chester Metall Super, Chester Metall Super SL, Chester Metall Super Fe, Chester Metall RapidÉs Chester Metal Special

1. ábra Üléskopás

#1 Helyreállítási technológia

Helyreállítási technológia 2. sz

Ezt a technológiát a csapágyülések helyreállítására tervezték a házban.Kompozit anyag kiválasztása

A javító kompozit anyagot a javítási feltételek alapján kell kiválasztani:

- Mert sürgős javítások - Chester Metall Rapid E [Chester Metall Rapid E]

- Mert normál javítások - hester Metall Super [Chester Metal Super]

- speciális vagy összetett javításokhoz - Chester Metall Super SL [Chester Metall Super SL] hosszú polimerizációs idővel

Javítási technológia

A vezető felületének előkészítése

A vezető felületének előkészítése A csapágyfészek kialakításához a szükséges betétet (perselyt) kell használni külső átmérőés engedélyt erre. A vezető felületét lehetőleg kevésbé érdesítse (csiszolja vagy polírozza). A vezető felületén a kockázatok, a karcolások és a kátyúk elfogadhatatlanok. A vezető előkészített felületét, amely a csapágyülés felületét képezi, Chester Release Agent-tel kell kezelni a ragasztóval való érintkezés elkerülése érdekében polimer anyag a vezető felületével. Az elengedő folyadékot két rétegben hordjuk fel. Rizs. Az első réteget alaposan dörzsöljük be, a másodikat bőségesen alkalmazzuk. A vezető lehet leszerelhető (4. ábra), két félből áll, de ebben az esetben olyan tágítóeszközökre van szükség, amelyek a vezetőt a kopott felülethez nyomják.

Rizs. 4 A vezeték beszerelése

Maga a csapágy, amelynek felülete szintén elválasztó folyadékkal van kezelve, vezetőként használható.

Anyagfelhasználás és a vezeték beépítése

- A polimer anyagot a vállalat utasításai szerint készítse elő.

- Alkalmaz vékonyréteg az előkészített felületre és alaposan dörzsölje be a felület mikroegyenetlenségeibe.

- Vigyen fel olyan vastagságú polimer anyagot, amely biztosítja Teljes érintkezés anyagot kell felvinni a fúrófelületre, és kis mennyiségű polimer anyagot kell felvinni a kopóközpontra

- Szerelje be a vezetőt a házba (4. ábra) a felvitt fémpolimerrel úgy, hogy az képezze a felületet, kinyomja a felesleges anyagot, amit tűzőkapocs segítségével kell eltávolítani. Az igazítás biztosításához használhat tartót menetes csatlakozások a test oldalfelületeire vagy más hengeres felületek mentén.

- Az anyag előzetes polimerizációjának befejezése után a vezetőt el kell távolítani.

Helyreállítási technológia 3. sz

A javító kompozit anyagot a javítási feltételek alapján kell kiválasztani (lásd 2. javítási technológia)

Előkészítő műveletek

A csapágyülés előkészítése a házban

A csapágyülés előkészítése a házban

Mechanikusan tisztítsa meg a sérült ülést a zsírtól és a rozsdától. A mechanikai feldolgozás sorjával is elvégezhető. A mechanikai kezelés után a kopott felület érdessége Ra 20 -40 legyen

Felületi zsírtalanítás

A mechanikai előkészítési művelet után a felületeket szabadalmaztatott tisztítószerrel meg kell tisztítani és zsírtalanítani. Chester F7 [Chester F7]. A felület zsírtalanítását tiszta, tisztítószerrel bőségesen megnedvesített ronggyal végezzük. A mosást többször meg kell ismételni. A felület tisztaságát tisztítószerrel megnedvesített tiszta, fehér rongy szabályozza - nem maradhat nyom a fehér kendőn

A központosító berendezés felszerelése. Anyagfelhordás és a csapágy beszerelése a fúróra

Anyagfelhordás és a csapágy beszerelése a fúróra

- Csiszolja meg a csapágy külső gyűrűjét csiszolópapírral (szemcseszám 400).

- Tisztítsa meg és zsírtalanítsa a csapágyfelületet tisztítószerrel Chester F7 [Chester F7]

- Vigyen fel kioldó folyadékot Chester kibocsátó ügynök a csapágy felületére és egy ronggyal dörzsölje be a csapágy felületébe. Vigye fel újra a leválasztószert 6. ábra A készülék folyadékának felszerelése a csapágyfelületre

- A polimer anyagot a vállalat utasításai szerint készítse elő

- Vigyen fel polimer anyagot a csapágy megmunkált külső gyűrűjére

- Vigyen fel vékony réteg polimer anyagot a technológiai furat előkészített felületére, és alaposan dörzsölje be a felület mikroegyenetlenségeibe.

- Vigyen fel olyan vastagságú polimer anyagot, amely biztosítja az anyag szoros érintkezését a felfekvési felülettel, kis mennyiségű polimer anyaggal a kopáspontra.

- Szerelje fel a csapágyat a házban lévő szerelvényre a felvitt fémpolimerrel (4. ábra) úgy, hogy felületet képezzen, kinyomja a felesleges anyagot, amelyet spatulával kell eltávolítani.

- Miután az előzetes polimerizáció befejeződött, és az anyag megszilárdult, hogy lehetővé tegye a mechanikai feldolgozást (a szabadalmaztatott utasításoknak megfelelően), a központosító eszközt eltávolítják és végrehajtják. teljes összeszerelés Mértékegység.

Az RU 2296660 szabadalom tulajdonosai:

A találmány a gépészet területére vonatkozik, nevezetesen gördülőcsapágy-fészek helyreállítására szolgáló eljárásokra. A csapágyszerelvényt leszereljük, és a csapágyak használatakor deformálódó fészek felületét oldatokkal kezeljük. Az oldatokkal kezelt csapágyfészek deformált felületére 70°C-on kristályosodó, 340°C felett olvadó olvadt restaurátoranyagot viszünk fel. A helyreállító anyag viszkózus tulajdonságokkal és szilárdsági-mechanikai jellemzőkkel rendelkezik, amelyek megfelelnek a csapágyfészek anyagának. Ezután a csapágyat olajban 80-90°C-ra melegítjük. A csapágyszerelvény összeszerelése a fűtött csapágy elhelyezésével történik. Ennek eredményeként csökkennek a költségek és csökken a munkaintenzitás. javítási munkálatok.

A találmány a gépészet területére és más olyan iparágakra vonatkozik, ahol a gördülőcsapágyakat nagy terhelés alatt alkalmazzák, ami a gördülőcsapágyülések deformálódásához vezet.

Ismeretes az elhasználódott főtengely helyreállítására szolgáló eljárás, amelyben a csapokat mechanikusan dolgozzák fel úgy, hogy technológiailag behatolnak a helyreállított felület testébe a csap orcai között a teljes szélességben, filék képzésével, majd a főtengely hőkezelésével. A kezelt nyakakhoz a kötések hegesztésével egy fém kopáskiegyenlítő bélést rögzítenek osztott gyűrű vagy félgyűrűk formájában. A hegesztési varrat a főtengely felső holtponttól számított 25-50°-os elforgatásával határolt területen helyezkedik el, és a második varrat félgyűrűk használatakor az elsőhöz képest 180°-os elforgatással van elhelyezve. Hűtsük le a hegesztést egy hőmérsékletre környezet 0,1...0,15 mm-es feszítést biztosítva a hasított gyűrűnek. Hasított gyűrű használatakor 5-7 mm átmérőjű lyukakat készítenek benne. Először a hegesztéssel szemben elhelyezkedő tengelycsappal ellátott hasított gyűrű furatát hegesztik, majd a többi lyukat hegesztik, szimmetrikusan közelítve a hegesztéshez, ami a főtengely kifáradási szilárdságát egy új alkatrész szintjére növeli. miközben egyidejűleg visszaállítja a kopott naplókat a névleges méretre.

Ismert eljárás a csapágyszerelvény javítására, amely magában foglalja a szétszerelést, a hibaelhárítást, az összeszerelést egy kopott csapágy külső gyűrűjének felfekvési felületére történő felszerelése formájában, két lokálisan átlósan ellentétes lemezből, valamint összeszerelést. A lemezek vastagságát az Sc=Sr+Su képlet határozza meg, ahol Sc a lemezek teljes vastagsága; Sr - radiális hézag egy kopott csapágyban; Su - hézag a ház furata és a csapágy külső gyűrűje között, figyelembe véve a kopást. Az egyes helyi lemezek hosszát számítással határozzuk meg.

Ennek a módszernek a hátránya a javítási munkák magas költsége és munkaigénye.

Ismert eljárás a csúszócsapágytengelyek kopott felületeinek helyreállítására, amely abból áll, hogy az alkatrész megkeményedett zónáját egy korábban ráhordott kötőanyaggal (például lerakódott anyagból készült pasztából) hevítik egy áraminduktorban. magas frekvencia a kötőanyag megolvasztása és az alkatrész kopás helyére történő felhordása, kopását kompenzálva, azzal jellemezve, hogy az alkatrész kopott felületének a hőmérsékletet 50-100 °C-kal meghaladó hőmérsékletre hevítésével hajtják végre. Az AC 3 kritikus pontról, majd a kopott részek lerakódott felületének hűtése a keményedés ütemében történik, és kötőanyagként olyan anyagot használnak, amelynek olvadáspontja nem haladja meg a termék anyagának kikeményedési hőmérsékletét.

Ennek a módszernek a hátránya a javítási munkák magas költsége és munkaigénye.

A prototípushoz alkalmazott legközelebbi műszaki megoldás a főtengelyek helyreállításának módja a csúszócsapágyak kopott felületének felépítésével, amely a főtengely fő- és hajtórúdtengelyeinek csapjainak bélelésével valósul meg olyan anyagú hasított perselyekkel. nagy kopásállóság, a vágások vonala mentén hegesztve, szorosan illeszkedve a felületi tengelycsapokhoz, speciális ragasztóval vagy tömítőanyaggal kenve, mielőtt érintkezésbe kerülne az osztott perselyekkel.

Ennek a módszernek a hátránya a munka magas költsége és munkaigénye.

A javasolt megoldás összehasonlítása a meglévő technológiai szintről ismert prototípussal és hasonló megoldásokkal lehetővé teszi annak megállapítását, hogy megfelel-e az „újdonság” és a „feltalálói lépés” szabadalmazhatósági kritériumainak.

Az igényelt találmány műszaki eredménye a gördülőcsapágyak fészkeinek helyreállítására irányuló javítási munkák költségeinek és munkaigényének csökkentése.

Ezt a műszaki eredményt úgy érjük el, hogy a gördülőcsapágy-fészek helyreállításának eljárása magában foglalja a csapágyszerelvény szétszerelését, a csapágyhasználat során deformálódott fészek felületének oldatokkal történő kezelését és a csapágyszerelvény összeszerelését, míg a találmány szerint , az oldatokkal kezelt csapágyülékek deformált felületére kristályosító anyagot viszünk fel 70°C hőmérsékletű és 340°C feletti hőmérsékleten olvadó olvadt redukáló anyagot, amely viszkózus tulajdonságokkal és szilárdsági-mechanikai jellemzőkkel rendelkezik, amely megfelel a csapágy anyagának. csapágyfészek, majd a csapágyat olajban felmelegítjük 80-90°C-ra és a csapágyszerelvényt fűtött csapágy beépítésével szereljük össze.

A megvalósítási mód lényege a következő.

A feldolgozottakhoz speciális megoldások A csapágyülék deformálódott felületére helyreállító fémezett anyag olvadékot visznek fel, majd az olajban felhevített csapágyat az ülésére szerelik. A csapágy 80-90°C hőmérsékletre melegszik fel, és ezáltal biztosítja a restaurátoranyag felmelegedését 70°C hőmérsékletre, amelynél az utóbbi kikristályosodik és elnyeri az ülés anyagának szilárdságát és mechanikai jellemzőit.

A javasolt módszer lehetővé teszi a berendezések leállási idejének, a költségek és a munkaintenzitás csökkentését a gördülőcsapágyak üléseinek helyreállításakor.

Irodalom

1. 94019772 számú RF szabadalom. Ponurovsky A.A. Ponurovsky A.A. A főtengelyek és siklócsapágyaik helyreállításának módszere. IPC V23R 6/00. Gyors. 1994.05.26. Publ. 1996.09.10. Reg. 94019772/02 sz.

2. 2235009 számú RF szabadalom. A csapágyszerelvény javításának módszere. / Usov V.V. Seregin A.A. Timosenko A.N. Seregina V.V. IPC V23R 6/00. Gyors. 2001.02.21. Publ. 2002.09.20. Reg. 2001105022/02 sz.

3. 2189298 számú RF szabadalom. A csapágyegység javításának módszere / Usov V.V. Seregin A.A. Timosenko A.N. Seregina V.V. IPC V23R 6/00. Gyors. 2001.02.21. Publ. 2002.09.20. Reg. 2001105022/02 sz.

4. 95117550 számú RF szabadalom. Eljárás a siklócsapágyak tengelyei kopott felfekvési felületeinek helyreállítására. / Ulitovsky B.A., Shkrabak B.S., Ulitovsky S.B., Shkrabak R.V., Polishko G.Yu. IPC V23R 6/00. Gyors. 1995.10.17. Publ. 1997.10.20. Reg. 95117550/02 sz.

5. 2105650 számú RF szabadalom. Eljárás a tengelyek kopott ülőfelületeinek helyreállítására - siklócsapágyak. / Ulitovsky B.A., Shkrabak B.S., Ulitovsky S.B., Shkrabak R.V., Polishko G.Yu. IPC V23R 6/00. Gyors. 1995.10.17. Publ. 1998.02.27. Reg. 95117550/02 sz.

1. Eljárás gördülőcsapágy-ülékek helyreállítására, beleértve a csapágyszerelvény szétszerelését, a csapágyak használatakor deformált felületek oldatos kezelését és a csapágyszerelvény összeszerelését, azzal jellemezve, hogy 70 °C-on kristályosodó és megolvadó kristályosító anyag feletti hőmérsékleten az oldatokkal kezelt csapágyülék deformálódott felületére 340°C-on olvadt redukáló anyagot visznek fel a csapágyfészek anyagának megfelelő viszkózus tulajdonságokkal és szilárdsági-mechanikai jellemzőkkel, majd a csapágyat olajban felmelegítjük 80-90°C hőmérsékletű, és a csapágyszerelvény összeszerelése a fűtött csapágy fészkeire való felszerelésével történik.

Hasonló szabadalmak:

A találmány tárgya eljárás acél alkatrészek, elsősorban személy- és teherkocsik kopott felületeinek elektromos ívvel történő helyreállítására vagy megerősítésére.

A találmány a gépészet és a gépalkatrész-javítás területére vonatkozik, és felhasználható az autók első tengelyének gerendáinak „csap-csap-lyuk” egységeinek megbízhatóságának helyreállítására és javítására.

A találmány tárgya kémiai és fizikai eljárás korrózió elleni védelemre, és felhasználható az olaj- és gáziparban, nevezetesen a korróziónak kitett fúrólyukú többáteresztő csoportos mérőkapcsoló javítására és helyreállítására.

A találmány tárgya a helyreállító és erősítő feldolgozási eljárások a gépiparban, nevezetesen olyan technológiára és berendezésre, amelyet az ilyen berendezések külső vagy belső kúpos menetes szakaszának ultrahangos megmunkálási folyamatában használnak. alkotóelemei olajoszlop, például cső, fúrócső és ház, vagy például al- és tengelykapcsoló, amelyen keresztül a csöveket olajoszlopba kötik

A találmány tárgya a helyreállítási és erősítő feldolgozási eljárások a gépiparban, nevezetesen olyan technológiára és berendezésre, amelyet az olajoszlop olyan alkatrészeinek külső vagy belső kúpos menetes szakaszának ultrahangos megmunkálási folyamatában használnak, mint a csövek, fúrók és burkolócső, vagy például egy al- és tengelykapcsoló, amelyen keresztül a csöveket olajoszlopba kötik

A találmány tárgya a gépiparban a helyreállító és erősítő feldolgozási eljárások, nevezetesen az alkatrészek külső vagy belső menetes szakaszának ultrahangos feldolgozása során használt technológiára és berendezésre, elsősorban az olajoszlop olyan alkatrészeire, mint a csövek, fúró- és burkolócsövek, vagy például al- és tengelykapcsoló, amelyen keresztül a csövek olajoszlopba kapcsolódnak

A találmány a gépészet területére vonatkozik, nevezetesen gördülőcsapágy-fészek helyreállítására szolgáló eljárásokra.