ഭവനങ്ങളിൽ നിർമ്മിച്ച ടെക്സ്റ്റോലൈറ്റ്. പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡുകൾ നിർമ്മിക്കാനുള്ള ഒരു ലളിതമായ മാർഗ്ഗം (LUT അല്ല) സ്വയം ചെയ്യേണ്ടത് ടെക്സ്റ്റോലൈറ്റ്

അച്ചടിച്ച സർക്യൂട്ട് ബോർഡ്- ഇത് ഒരു വൈദ്യുത അടിത്തറയാണ്, ഉപരിതലത്തിലും അതിൻ്റെ അളവിലും ചാലക പാതകൾ പ്രയോഗിക്കുന്നു ഇലക്ട്രിക്കൽ ഡയഗ്രം. പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് രൂപകൽപ്പന ചെയ്തിരിക്കുന്നത് മെക്കാനിക്കൽ ഫാസ്റ്റണിംഗ്അതിൽ സ്ഥാപിച്ചിട്ടുള്ള ഇലക്ട്രോണിക്, ഇലക്ട്രിക്കൽ ഉൽപ്പന്നങ്ങളുടെ ലീഡുകൾ സോൾഡറിംഗ് വഴി പരസ്പരം വൈദ്യുത ബന്ധം.

പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡിൽ പാറ്റേൺ പ്രയോഗിക്കുന്ന രീതി പരിഗണിക്കാതെ, കറൻ്റ്-വഹിക്കുന്ന ട്രാക്കുകൾ ലഭിക്കുന്നതിന് ഫൈബർഗ്ലാസിൽ നിന്ന് ഒരു വർക്ക്പീസ് മുറിക്കുന്നതിനും ദ്വാരങ്ങൾ തുരക്കുന്നതിനും പ്രിൻ്റ് ചെയ്ത സർക്യൂട്ട് ബോർഡ് കൊത്തിവയ്ക്കുന്നതിനുമുള്ള പ്രവർത്തനങ്ങൾ ഒരേ സാങ്കേതികവിദ്യ ഉപയോഗിച്ചാണ് നടത്തുന്നത്.

മാനുവൽ ആപ്ലിക്കേഷൻ സാങ്കേതികവിദ്യ

പിസിബി ട്രാക്കുകൾ

ടെംപ്ലേറ്റ് തയ്യാറാക്കുന്നു

പിസിബി ലേഔട്ട് വരച്ച പേപ്പർ സാധാരണയായി കനം കുറഞ്ഞതും കൂടുതൽ കൃത്യമായി ദ്വാരങ്ങൾ ഡ്രെയിലിംഗിനായി, പ്രത്യേകിച്ച് മാനുവൽ ഉപയോഗിക്കുമ്പോൾ ഭവനങ്ങളിൽ നിർമ്മിച്ച ഡ്രിൽഅതിനാൽ ഡ്രിൽ വശത്തേക്ക് നയിക്കില്ല, അത് കൂടുതൽ സാന്ദ്രമാക്കേണ്ടത് ആവശ്യമാണ്. ഇത് ചെയ്യുന്നതിന്, PVA അല്ലെങ്കിൽ Moment പോലുള്ള ഏതെങ്കിലും പശ ഉപയോഗിച്ച് നിങ്ങൾ പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് ഡിസൈൻ കട്ടിയുള്ള പേപ്പറിലോ നേർത്ത കട്ടിയുള്ള കാർഡ്ബോർഡിലോ ഒട്ടിക്കേണ്ടതുണ്ട്.

വർക്ക്പീസ് മുറിക്കുന്നു

ഒരു ശൂന്യമായ ഫോയിൽ ഫൈബർഗ്ലാസ് ലാമിനേറ്റ് തിരഞ്ഞെടുത്തു അനുയോജ്യമായ വലിപ്പം, പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് ടെംപ്ലേറ്റ് വർക്ക്പീസിലേക്ക് പ്രയോഗിക്കുകയും ഒരു മാർക്കർ, മൃദുവായ പെൻസിൽ അല്ലെങ്കിൽ മൂർച്ചയുള്ള ഒബ്ജക്റ്റ് ഉപയോഗിച്ച് അടയാളപ്പെടുത്തൽ എന്നിവ ഉപയോഗിച്ച് ചുറ്റളവിന് ചുറ്റും രൂപരേഖ നൽകുകയും ചെയ്യുന്നു.

അടുത്തതായി, ഫൈബർഗ്ലാസ് ലാമിനേറ്റ് അടയാളപ്പെടുത്തിയ വരികളിൽ മെറ്റൽ കത്രിക ഉപയോഗിച്ച് മുറിക്കുക അല്ലെങ്കിൽ ഒരു ഹാക്സോ ഉപയോഗിച്ച് മുറിക്കുക. കത്രിക വേഗത്തിൽ മുറിക്കുന്നു, പൊടി ഇല്ല. എന്നാൽ കത്രിക ഉപയോഗിച്ച് മുറിക്കുമ്പോൾ, ഫൈബർഗ്ലാസ് ശക്തമായി വളയുന്നു, ഇത് ചെമ്പ് ഫോയിലിൻ്റെ ബീജസങ്കലനത്തെ ഒരു പരിധിവരെ വഷളാക്കുന്നു, മൂലകങ്ങൾ വീണ്ടും സോൾഡർ ചെയ്യേണ്ടതുണ്ടെങ്കിൽ, ട്രാക്കുകൾ പൊളിഞ്ഞേക്കാം. അതിനാൽ, ബോർഡ് വലുതും വളരെ നേർത്തതുമായ അടയാളങ്ങളുണ്ടെങ്കിൽ, ഒരു ഹാക്സോ ഉപയോഗിച്ച് മുറിക്കുന്നതാണ് നല്ലത്.

പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് പാറ്റേണിൻ്റെ ടെംപ്ലേറ്റ് മൊമെൻ്റ് ഗ്ലൂ ഉപയോഗിച്ച് കട്ട് ഔട്ട് വർക്ക്പീസിലേക്ക് ഒട്ടിച്ചിരിക്കുന്നു, അതിൽ നാല് തുള്ളി വർക്ക്പീസിൻ്റെ കോണുകളിൽ പ്രയോഗിക്കുന്നു.

കുറച്ച് മിനിറ്റിനുള്ളിൽ പശ സെറ്റ് ചെയ്യുന്നതിനാൽ, നിങ്ങൾക്ക് ഉടൻ തന്നെ റേഡിയോ ഘടകങ്ങൾക്കായി ദ്വാരങ്ങൾ തുരത്താൻ ആരംഭിക്കാം.

ദ്വാരങ്ങൾ തുരക്കുന്നു

0.7-0.8 മില്ലീമീറ്റർ വ്യാസമുള്ള ഒരു കാർബൈഡ് ഡ്രിൽ ഉപയോഗിച്ച് ഒരു പ്രത്യേക മിനി ഡ്രെയിലിംഗ് മെഷീൻ ഉപയോഗിച്ച് ദ്വാരങ്ങൾ തുരത്തുന്നതാണ് നല്ലത്. മിനി എങ്കിൽ ഡ്രില്ലിംഗ് മെഷീൻലഭ്യമല്ല, ലളിതമായ ഒരു ഡ്രിൽ ഉപയോഗിച്ച് നിങ്ങൾക്ക് കുറഞ്ഞ പവർ ഡ്രിൽ ഉപയോഗിച്ച് ദ്വാരങ്ങൾ തുരത്താം. എന്നാൽ സാർവത്രികമായി പ്രവർത്തിക്കുമ്പോൾ ഹാൻഡ് ഡ്രിൽതകർന്ന ഡ്രില്ലുകളുടെ എണ്ണം നിങ്ങളുടെ കൈയുടെ കാഠിന്യത്തെ ആശ്രയിച്ചിരിക്കും. ഒരു ഡ്രിൽ കൊണ്ട് നിങ്ങൾക്ക് തീർച്ചയായും നേടാനാവില്ല.

നിങ്ങൾക്ക് ഡ്രിൽ മുറുകെ പിടിക്കാൻ കഴിയുന്നില്ലെങ്കിൽ, നിങ്ങൾക്ക് അതിൻ്റെ ഷങ്ക് നിരവധി പേപ്പർ പാളികളോ ഒരു പാളി സാൻഡ്പേപ്പറോ ഉപയോഗിച്ച് പൊതിയാം. നിങ്ങൾക്ക് ഒരു നേർത്ത മെറ്റൽ വയർ ഷാങ്കിന് ചുറ്റും മുറുകെ പിടിക്കാം, തിരിയാൻ തിരിയുക.

ഡ്രില്ലിംഗ് പൂർത്തിയാക്കിയ ശേഷം, എല്ലാ ദ്വാരങ്ങളും തുളച്ചിട്ടുണ്ടോ എന്ന് പരിശോധിക്കുക. പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് വെളിച്ചം വരെ നോക്കിയാൽ ഇത് വ്യക്തമായി കാണാം. നിങ്ങൾക്ക് കാണാനാകുന്നതുപോലെ, നഷ്ടമായ ദ്വാരങ്ങളൊന്നുമില്ല.

ഒരു ടോപ്പോഗ്രാഫിക് ഡ്രോയിംഗ് പ്രയോഗിക്കുന്നു

ഫൈബർഗ്ലാസ് ലാമിനേറ്റിലെ ഫോയിൽ സ്ഥലങ്ങൾ സംരക്ഷിക്കുന്നതിന്, അത് കൊത്തുപണി സമയത്ത് നാശത്തിൽ നിന്ന് ചാലകമായ പാതകളായിരിക്കും, അവ ജലീയ ലായനിയിൽ പിരിച്ചുവിടുന്നതിനെ പ്രതിരോധിക്കുന്ന ഒരു മാസ്ക് കൊണ്ട് മൂടണം. ഡ്രോയിംഗ് പാതകളുടെ സൗകര്യത്തിനായി, മൃദുവായ പെൻസിലോ മാർക്കറോ ഉപയോഗിച്ച് അവയെ മുൻകൂട്ടി അടയാളപ്പെടുത്തുന്നതാണ് നല്ലത്.

അടയാളപ്പെടുത്തലുകൾ പ്രയോഗിക്കുന്നതിന് മുമ്പ്, അച്ചടിച്ച സർക്യൂട്ട് ബോർഡ് ടെംപ്ലേറ്റ് ഒട്ടിക്കാൻ ഉപയോഗിച്ച പശയുടെ അടയാളങ്ങൾ നീക്കംചെയ്യേണ്ടത് ആവശ്യമാണ്. പശ കൂടുതൽ കഠിനമായിട്ടില്ലാത്തതിനാൽ, നിങ്ങളുടെ വിരൽ ഉപയോഗിച്ച് ഉരുട്ടിയാൽ ഇത് എളുപ്പത്തിൽ നീക്കംചെയ്യാം. അസെറ്റോൺ അല്ലെങ്കിൽ വൈറ്റ് ആൽക്കഹോൾ (ശുദ്ധീകരിച്ച ഗ്യാസോലിൻ എന്ന് വിളിക്കപ്പെടുന്നവ), അല്ലെങ്കിൽ ഏതെങ്കിലും ഡിഷ്വാഷിംഗ് ഡിറ്റർജൻ്റ്, ഉദാഹരണത്തിന് ഫെറി എന്നിങ്ങനെ ഏതെങ്കിലും മാർഗ്ഗങ്ങൾ ഉപയോഗിച്ച് ഒരു തുണിക്കഷണം ഉപയോഗിച്ച് ഫോയിലിൻ്റെ ഉപരിതലം ഡീഗ്രേസ് ചെയ്യണം.

അച്ചടിച്ച സർക്യൂട്ട് ബോർഡിൻ്റെ ട്രാക്കുകൾ അടയാളപ്പെടുത്തിയ ശേഷം, നിങ്ങൾക്ക് അവയുടെ ഡിസൈൻ പ്രയോഗിക്കാൻ തുടങ്ങാം. ഏതെങ്കിലും വാട്ടർപ്രൂഫ് ഇനാമൽ പാതകൾ വരയ്ക്കുന്നതിന് അനുയോജ്യമാണ്, ഉദാഹരണത്തിന് പിഎഫ് സീരീസിൻ്റെ ആൽക്കൈഡ് ഇനാമൽ, വെളുത്ത ആൽക്കഹോൾ ലായകവുമായി അനുയോജ്യമായ സ്ഥിരതയിലേക്ക് ലയിപ്പിച്ചതാണ്. വ്യത്യസ്ത ഉപകരണങ്ങൾ ഉപയോഗിച്ച് നിങ്ങൾക്ക് പാതകൾ വരയ്ക്കാം - ഒരു ഗ്ലാസ് അല്ലെങ്കിൽ മെറ്റൽ ഡ്രോയിംഗ് പേന, ഒരു മെഡിക്കൽ സൂചി, ഒരു ടൂത്ത്പിക്ക് പോലും. ഈ ലേഖനത്തിൽ, മഷി ഉപയോഗിച്ച് പേപ്പറിൽ വരയ്ക്കാൻ രൂപകൽപ്പന ചെയ്ത ഡ്രോയിംഗ് പേനയും ബാലെറിനയും ഉപയോഗിച്ച് സർക്യൂട്ട് ബോർഡ് ട്രെയ്സുകൾ എങ്ങനെ വരയ്ക്കാമെന്ന് ഞാൻ നിങ്ങളോട് പറയും.

മുമ്പ്, കമ്പ്യൂട്ടറുകൾ ഇല്ലായിരുന്നു, കൂടാതെ എല്ലാ ഡ്രോയിംഗുകളും വാട്ട്മാൻ പേപ്പറിൽ ലളിതമായ പെൻസിലുകൾ ഉപയോഗിച്ച് വരയ്ക്കുകയും തുടർന്ന് മഷി ഉപയോഗിച്ച് ട്രേസിംഗ് പേപ്പറിലേക്ക് മാറ്റുകയും ചെയ്തു, അതിൽ നിന്ന് കോപ്പിയർ ഉപയോഗിച്ച് പകർപ്പുകൾ നിർമ്മിക്കപ്പെട്ടു.

ഡ്രോയിംഗ് ആരംഭിക്കുന്നത് കോൺടാക്റ്റ് പാഡുകൾ ഉപയോഗിച്ചാണ്, അവ ഒരു ബാലെറിന ഉപയോഗിച്ച് വരയ്ക്കുന്നു. ഇത് ചെയ്യുന്നതിന്, നിങ്ങൾ ബാലെറിന ഡ്രോയിംഗ് ബോർഡിൻ്റെ സ്ലൈഡിംഗ് താടിയെല്ലുകളുടെ വിടവ് ആവശ്യമായ ലൈൻ വീതിയിലേക്ക് ക്രമീകരിക്കുകയും സർക്കിളിൻ്റെ വ്യാസം സജ്ജമാക്കുകയും ചെയ്യേണ്ടതുണ്ട്, രണ്ടാമത്തെ സ്ക്രൂ ഉപയോഗിച്ച് ക്രമീകരണം നടത്തുക, ഡ്രോയിംഗ് ബ്ലേഡ് അക്ഷത്തിൽ നിന്ന് നീക്കുക. ഭ്രമണം.

അടുത്തതായി, ബാലെറിനയുടെ ഡ്രോയിംഗ് ബോർഡ് ഒരു ബ്രഷ് ഉപയോഗിച്ച് 5-10 മില്ലീമീറ്റർ നീളത്തിൽ പെയിൻ്റ് കൊണ്ട് നിറച്ചിരിക്കുന്നു. ഒരു പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡിൽ ഒരു സംരക്ഷിത പാളി പ്രയോഗിക്കുന്നതിന്, PF അല്ലെങ്കിൽ GF പെയിൻ്റ് ഏറ്റവും അനുയോജ്യമാണ്, കാരണം ഇത് സാവധാനം ഉണങ്ങുകയും നിശബ്ദമായി പ്രവർത്തിക്കാൻ നിങ്ങളെ അനുവദിക്കുകയും ചെയ്യുന്നു. NTs ബ്രാൻഡ് പെയിൻ്റും ഉപയോഗിക്കാം, പക്ഷേ അത് വേഗത്തിൽ ഉണങ്ങുമ്പോൾ പ്രവർത്തിക്കാൻ പ്രയാസമാണ്. പെയിൻ്റ് നന്നായി പറ്റിനിൽക്കണം, പടരരുത്. പെയിൻ്റിംഗ് ചെയ്യുന്നതിന് മുമ്പ്, പെയിൻ്റ് ഒരു ദ്രാവക സ്ഥിരതയിലേക്ക് ലയിപ്പിക്കണം, അതിന് അനുയോജ്യമായ ഒരു ലായകത്തെ കുറച്ച് കുറച്ച് ശക്തമായി ഇളക്കി ഫൈബർഗ്ലാസ് സ്ക്രാപ്പുകളിൽ പെയിൻ്റ് ചെയ്യാൻ ശ്രമിക്കുക. പെയിൻ്റിനൊപ്പം പ്രവർത്തിക്കാൻ, ഒരു കുപ്പി മാനിക്യൂർ വാർണിഷിലേക്ക് ഒഴിക്കുന്നത് ഏറ്റവും സൗകര്യപ്രദമാണ്, അതിൽ ഒരു ലായക-പ്രതിരോധ ബ്രഷ് സ്ഥാപിച്ചിരിക്കുന്നു.

ബാലെറിനയുടെ ഡ്രോയിംഗ് ബോർഡ് ക്രമീകരിച്ച് ആവശ്യമായ ലൈൻ പാരാമീറ്ററുകൾ നേടിയ ശേഷം, നിങ്ങൾക്ക് കോൺടാക്റ്റ് പാഡുകൾ പ്രയോഗിക്കാൻ തുടങ്ങാം. ഇത് ചെയ്യുന്നതിന്, അച്ചുതണ്ടിൻ്റെ മൂർച്ചയുള്ള ഭാഗം ദ്വാരത്തിലേക്ക് തിരുകുകയും ബാലെറിനയുടെ അടിസ്ഥാനം ഒരു വൃത്തത്തിൽ തിരിക്കുകയും ചെയ്യുന്നു.

ചെയ്തത് ശരിയായ ക്രമീകരണംഒരു ഡ്രോയിംഗ് ബോർഡും പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡിലെ ദ്വാരങ്ങൾക്ക് ചുറ്റുമുള്ള പെയിൻ്റിൻ്റെ ആവശ്യമുള്ള സ്ഥിരതയും ഉപയോഗിച്ച്, സർക്കിളുകൾ മികച്ചതാണ് വൃത്താകൃതിയിലുള്ള രൂപം. ഒരു ബാലെരിന മോശമായി വരയ്ക്കാൻ തുടങ്ങുമ്പോൾ, ശേഷിക്കുന്ന ഉണങ്ങിയ പെയിൻ്റ് ഡ്രോയിംഗ് ബോർഡിൻ്റെ വിടവിൽ നിന്ന് ഒരു തുണി ഉപയോഗിച്ച് നീക്കം ചെയ്യുകയും ഡ്രോയിംഗ് ബോർഡ് പുതിയ പെയിൻ്റ് കൊണ്ട് നിറയ്ക്കുകയും ചെയ്യുന്നു. ഈ പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡിൽ സർക്കിളുകളുള്ള എല്ലാ ദ്വാരങ്ങളും വരയ്ക്കാൻ, ഡ്രോയിംഗ് പേനയുടെ രണ്ട് റീഫിൽ മാത്രമേ എടുത്തിട്ടുള്ളൂ, രണ്ട് മിനിറ്റിൽ കൂടുതൽ സമയമില്ല.

ബോർഡിലെ റൗണ്ട് പാഡുകൾ വരച്ചുകഴിഞ്ഞാൽ, നിങ്ങൾക്ക് ഒരു ഹാൻഡ് ഡ്രോയിംഗ് പേന ഉപയോഗിച്ച് ചാലക പാതകൾ വരയ്ക്കാൻ തുടങ്ങാം. ഒരു മാനുവൽ ഡ്രോയിംഗ് ബോർഡ് തയ്യാറാക്കുന്നതും ക്രമീകരിക്കുന്നതും ഒരു ബാലെരിന തയ്യാറാക്കുന്നതിൽ നിന്ന് വ്യത്യസ്തമല്ല.

അധികമായി ആവശ്യമുള്ളത് ഒരു പരന്ന ഭരണാധികാരിയാണ്, 2.5-3 മില്ലീമീറ്റർ കട്ടിയുള്ള റബ്ബർ കഷണങ്ങൾ അതിൻ്റെ ഒരു വശത്ത് അരികുകളിൽ ഒട്ടിച്ചിരിക്കുന്നു, അങ്ങനെ ഭരണാധികാരി പ്രവർത്തന സമയത്ത് വഴുതിപ്പോകില്ല, കൂടാതെ ഫൈബർഗ്ലാസിന് ഭരണാധികാരിയെ തൊടാതെ സ്വതന്ത്രമായി കടന്നുപോകാൻ കഴിയും. അതിൻ്റെ കീഴിൽ. ഒരു തടി ത്രികോണം ഒരു ഭരണാധികാരിയെന്ന നിലയിൽ ഏറ്റവും അനുയോജ്യമാണ്; അത് സ്ഥിരതയുള്ളതും അതേ സമയം ഒരു അച്ചടിച്ച സർക്യൂട്ട് ബോർഡ് വരയ്ക്കുമ്പോൾ ഒരു കൈ പിന്തുണയായി വർത്തിക്കും.

ട്രാക്കുകൾ വരയ്ക്കുമ്പോൾ പ്രിൻ്റ് ചെയ്ത സർക്യൂട്ട് ബോർഡ് വഴുതിപ്പോകുന്നത് തടയാൻ, ഒരു സാൻഡ്പേപ്പറിൻ്റെ ഷീറ്റിൽ സ്ഥാപിക്കുന്നത് നല്ലതാണ്, അതിൽ രണ്ട് സാൻഡ്പേപ്പർ ഷീറ്റുകൾ പേപ്പർ വശങ്ങളിൽ ഒരുമിച്ച് അടച്ചിരിക്കുന്നു.

പാതകളും സർക്കിളുകളും വരയ്ക്കുമ്പോൾ അവർ സമ്പർക്കം പുലർത്തുകയാണെങ്കിൽ, നിങ്ങൾ നടപടികളൊന്നും എടുക്കരുത്. പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡിലെ പെയിൻ്റ് സ്പർശിക്കുമ്പോൾ കറ വരാത്ത അവസ്ഥയിലേക്ക് ഉണങ്ങാൻ അനുവദിക്കുകയും ഡിസൈനിൻ്റെ അധിക ഭാഗം നീക്കം ചെയ്യാൻ കത്തിയുടെ അഗ്രം ഉപയോഗിക്കുകയും വേണം. പെയിൻ്റ് വേഗത്തിൽ വരണ്ടതാക്കുന്നതിന്, ബോർഡ് ഒരു ചൂടുള്ള സ്ഥലത്ത് സ്ഥാപിക്കണം, ഉദാഹരണത്തിന്, ശൈത്യകാലത്ത് ഒരു റേഡിയേറ്ററിൽ. IN വേനൽക്കാല സമയംവർഷങ്ങൾ - സൂര്യൻ്റെ കിരണങ്ങൾക്ക് കീഴിൽ.

പ്രിൻ്റ് ചെയ്ത സർക്യൂട്ട് ബോർഡിലെ ഡിസൈൻ പൂർണ്ണമായും പ്രയോഗിക്കുകയും എല്ലാ വൈകല്യങ്ങളും ശരിയാക്കുകയും ചെയ്യുമ്പോൾ, നിങ്ങൾക്ക് അത് കൊത്തിവയ്ക്കാൻ തുടരാം.

പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് ഡിസൈൻ ടെക്നോളജി

ഒരു ലേസർ പ്രിൻ്റർ ഉപയോഗിച്ച്

ഒരു ലേസർ പ്രിൻ്ററിൽ പ്രിൻ്റ് ചെയ്യുമ്പോൾ, ടോണർ രൂപപ്പെടുത്തിയ ചിത്രം ഇലക്ട്രോസ്റ്റാറ്റിക്സ് കാരണം, ലേസർ ബീം ചിത്രം വരച്ച ഫോട്ടോ ഡ്രമ്മിൽ നിന്ന് പേപ്പറിലേക്ക് മാറ്റുന്നു. ഇലക്ട്രോസ്റ്റാറ്റിക്സ് കാരണം മാത്രമാണ് ടോണർ പേപ്പറിൽ പിടിച്ചിരിക്കുന്നത്, ചിത്രം സംരക്ഷിക്കുന്നു. ടോണർ ശരിയാക്കാൻ, പേപ്പർ റോളറുകൾക്കിടയിൽ ഉരുട്ടുന്നു, അതിലൊന്ന് 180-220 ഡിഗ്രി സെൽഷ്യസ് താപനിലയിൽ ചൂടാക്കിയ ഒരു താപ ഓവൻ ആണ്. ടോണർ ഉരുകുകയും പേപ്പർ ഘടനയിൽ തുളച്ചുകയറുകയും ചെയ്യുന്നു. തണുത്തുകഴിഞ്ഞാൽ, ടോണർ കടുപ്പിക്കുകയും പേപ്പറിൽ ഉറച്ചുനിൽക്കുകയും ചെയ്യുന്നു. പേപ്പർ വീണ്ടും 180-220 ° C വരെ ചൂടാക്കിയാൽ, ടോണർ വീണ്ടും ദ്രാവകമാകും. ടോണറിൻ്റെ ഈ പ്രോപ്പർട്ടി കറൻ്റ്-വഹിക്കുന്ന ട്രാക്കുകളുടെ ചിത്രങ്ങൾ വീട്ടിലെ പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡിലേക്ക് മാറ്റാൻ ഉപയോഗിക്കുന്നു.

പിസിബി ഡിസൈൻ ഉള്ള ഫയൽ തയ്യാറായ ശേഷം, നിങ്ങൾ അത് ഉപയോഗിച്ച് പ്രിൻ്റ് ചെയ്യേണ്ടതുണ്ട് ലേസർ പ്രിന്റർകടലാസിൽ. ഈ സാങ്കേതികവിദ്യയ്ക്കായി പ്രിൻ്റ് ചെയ്ത സർക്യൂട്ട് ബോർഡ് ഡ്രോയിംഗിൻ്റെ ചിത്രം ഭാഗങ്ങൾ ഇൻസ്റ്റാൾ ചെയ്ത വശത്ത് നിന്ന് കാണണമെന്ന് ദയവായി ശ്രദ്ധിക്കുക! ഒരു ഇങ്ക്ജെറ്റ് പ്രിൻ്റർ ഈ ആവശ്യങ്ങൾക്ക് അനുയോജ്യമല്ല, കാരണം ഇത് മറ്റൊരു തത്വത്തിൽ പ്രവർത്തിക്കുന്നു.

പ്രിൻ്റ് ചെയ്ത സർക്യൂട്ട് ബോർഡിലേക്ക് ഡിസൈൻ കൈമാറുന്നതിനായി ഒരു പേപ്പർ ടെംപ്ലേറ്റ് തയ്യാറാക്കുന്നു

ഓഫീസ് ഉപകരണങ്ങൾക്കായി നിങ്ങൾ സാധാരണ പേപ്പറിൽ ഒരു പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് ഡിസൈൻ പ്രിൻ്റ് ചെയ്യുകയാണെങ്കിൽ, അതിൻ്റെ പോറസ് ഘടന കാരണം, ടോണർ പേപ്പറിൻ്റെ ശരീരത്തിലേക്ക് ആഴത്തിൽ തുളച്ചുകയറുകയും ടോണർ പ്രിൻ്റ് ചെയ്ത സർക്യൂട്ട് ബോർഡിലേക്ക് മാറ്റുമ്പോൾ, അതിൽ ഭൂരിഭാഗവും നിലനിൽക്കുകയും ചെയ്യും. പേപ്പറിൽ. കൂടാതെ, പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡിൽ നിന്ന് പേപ്പർ നീക്കം ചെയ്യുന്നതിൽ ബുദ്ധിമുട്ടുകൾ ഉണ്ടാകും. ഇത് വളരെ നേരം വെള്ളത്തിൽ കുതിർക്കേണ്ടി വരും. അതിനാൽ, ഒരു ഫോട്ടോമാസ്ക് തയ്യാറാക്കാൻ, നിങ്ങൾക്ക് ഒരു പോറസ് ഘടനയില്ലാത്ത പേപ്പർ ആവശ്യമാണ്, ഉദാഹരണത്തിന്, ഫോട്ടോ പേപ്പർ, സ്വയം പശയുള്ള ഫിലിമുകളിൽ നിന്നും ലേബലുകളിൽ നിന്നുമുള്ള പിന്തുണ, ട്രേസിംഗ് പേപ്പർ, തിളങ്ങുന്ന മാസികകളിൽ നിന്നുള്ള പേജുകൾ.

പിസിബി ഡിസൈൻ അച്ചടിക്കുന്നതിനുള്ള പേപ്പറായി ഞാൻ പഴയ സ്റ്റോക്ക് ട്രേസിംഗ് പേപ്പർ ഉപയോഗിക്കുന്നു. ട്രേസിംഗ് പേപ്പർ വളരെ നേർത്തതാണ്, അതിൽ നേരിട്ട് ഒരു ടെംപ്ലേറ്റ് പ്രിൻ്റ് ചെയ്യുന്നത് അസാധ്യമാണ്; അത് പ്രിൻ്ററിൽ കുടുങ്ങി. ഈ പ്രശ്നം പരിഹരിക്കുന്നതിന്, അച്ചടിക്കുന്നതിന് മുമ്പ്, കോണുകളിൽ ആവശ്യമായ വലുപ്പത്തിലുള്ള ട്രേസിംഗ് പേപ്പറിലേക്ക് ഏതെങ്കിലും പശയുടെ ഒരു തുള്ളി പ്രയോഗിച്ച് A4 ഓഫീസ് പേപ്പറിൻ്റെ ഒരു ഷീറ്റിൽ ഒട്ടിക്കുക.

ഏറ്റവും നേർത്ത കടലാസിലോ ഫിലിമിലോ പോലും പ്രിൻ്റ് ചെയ്ത സർക്യൂട്ട് ബോർഡ് ഡിസൈൻ പ്രിൻ്റ് ചെയ്യാൻ ഈ സാങ്കേതികവിദ്യ നിങ്ങളെ അനുവദിക്കുന്നു. ഡ്രോയിംഗിൻ്റെ ടോണർ കനം പരമാവധി ആകുന്നതിന്, അച്ചടിക്കുന്നതിന് മുമ്പ്, സാമ്പത്തിക പ്രിൻ്റിംഗ് മോഡ് ഓഫാക്കി നിങ്ങൾ "പ്രിൻ്റർ പ്രോപ്പർട്ടികൾ" കോൺഫിഗർ ചെയ്യേണ്ടതുണ്ട്, ഈ ഫംഗ്ഷൻ ലഭ്യമല്ലെങ്കിൽ, ഏറ്റവും പരുക്കൻ തരം പേപ്പർ തിരഞ്ഞെടുക്കുക. ഉദാഹരണത്തിന് കാർഡ്ബോർഡ് അല്ലെങ്കിൽ സമാനമായ എന്തെങ്കിലും. നിങ്ങൾക്ക് ആദ്യമായി ഒരു നല്ല പ്രിൻ്റ് ലഭിക്കില്ല എന്നത് പൂർണ്ണമായും സാധ്യമാണ്, കൂടാതെ നിങ്ങളുടെ ലേസർ പ്രിൻ്ററിനായി മികച്ച പ്രിൻ്റ് മോഡ് കണ്ടെത്താൻ നിങ്ങൾ കുറച്ച് പരീക്ഷണം നടത്തേണ്ടിവരും. തത്ഫലമായുണ്ടാകുന്ന ഡിസൈനിൻ്റെ പ്രിൻ്റിൽ, പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡിൻ്റെ ട്രാക്കുകളും കോൺടാക്റ്റ് പാഡുകളും വിടവുകളോ സ്മഡ്ജിംഗോ ഇല്ലാതെ ഇടതൂർന്നതായിരിക്കണം, കാരണം ഇത് റീടച്ച് ചെയ്യുന്നു. സാങ്കേതിക ഘട്ടംഉപയോഗശൂന്യമായ.

ട്രെയ്സിംഗ് പേപ്പർ കോണ്ടറിനൊപ്പം മുറിക്കുക മാത്രമാണ് അവശേഷിക്കുന്നത്, പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് നിർമ്മിക്കുന്നതിനുള്ള ടെംപ്ലേറ്റ് തയ്യാറാകും, നിങ്ങൾക്ക് അടുത്ത ഘട്ടത്തിലേക്ക് പോകാം, ചിത്രം ഫൈബർഗ്ലാസ് ലാമിനേറ്റിലേക്ക് മാറ്റുക.

ഒരു ഡിസൈൻ പേപ്പറിൽ നിന്ന് ഫൈബർഗ്ലാസിലേക്ക് മാറ്റുന്നു

പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് ഡിസൈൻ കൈമാറുന്നത് ഏറ്റവും നിർണായക ഘട്ടമാണ്. സാങ്കേതികവിദ്യയുടെ സാരാംശം ലളിതമാണ്: അച്ചടിച്ച സർക്യൂട്ട് ബോർഡിൻ്റെ ട്രാക്കുകളുടെ അച്ചടിച്ച പാറ്റേണിൻ്റെ വശമുള്ള പേപ്പർ, ഫൈബർഗ്ലാസിൻ്റെ ചെമ്പ് ഫോയിലിൽ പ്രയോഗിക്കുകയും വലിയ ശക്തിയോടെ അമർത്തുകയും ചെയ്യുന്നു. അടുത്തതായി, ഈ സാൻഡ്വിച്ച് 180-220 ഡിഗ്രി സെൽഷ്യസിൽ ചൂടാക്കുകയും ഊഷ്മാവിൽ തണുപ്പിക്കുകയും ചെയ്യുന്നു. പേപ്പർ കീറി, ഡിസൈൻ പ്രിൻ്റ് ചെയ്ത സർക്യൂട്ട് ബോർഡിൽ അവശേഷിക്കുന്നു.

ചില കരകൗശല വിദഗ്ധർ ഒരു ഇലക്ട്രിക് ഇരുമ്പ് ഉപയോഗിച്ച് പേപ്പർ മുതൽ പ്രിൻ്റ് ചെയ്ത സർക്യൂട്ട് ബോർഡിലേക്ക് ഒരു ഡിസൈൻ മാറ്റാൻ നിർദ്ദേശിക്കുന്നു. ഞാൻ ഈ രീതി പരീക്ഷിച്ചു, പക്ഷേ ഫലം അസ്ഥിരമായിരുന്നു. ടോണർ ആവശ്യമായ ഊഷ്മാവിൽ ചൂടാക്കപ്പെടുന്നുവെന്നും ടോണർ കഠിനമാകുമ്പോൾ പേപ്പർ പ്രിൻ്റ് ചെയ്ത സർക്യൂട്ട് ബോർഡിൻ്റെ മുഴുവൻ ഉപരിതലത്തിലും തുല്യമായി അമർത്തുന്നുവെന്നും ഒരേസമയം ഉറപ്പാക്കുന്നത് ബുദ്ധിമുട്ടാണ്. തൽഫലമായി, പാറ്റേൺ പൂർണ്ണമായും കൈമാറ്റം ചെയ്യപ്പെടുന്നില്ല, കൂടാതെ പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് ട്രാക്കുകളുടെ പാറ്റേണിൽ വിടവുകൾ നിലനിൽക്കും. റെഗുലേറ്റർ പരമാവധി ഇരുമ്പ് ചൂടാക്കി സജ്ജീകരിച്ചിട്ടുണ്ടെങ്കിലും, ഒരുപക്ഷേ ഇരുമ്പ് വേണ്ടത്ര ചൂടാക്കിയിരുന്നില്ല. ഇരുമ്പ് തുറന്ന് തെർമോസ്റ്റാറ്റ് പുനഃക്രമീകരിക്കാൻ ഞാൻ ആഗ്രഹിച്ചില്ല. അതിനാൽ, ഞാൻ മറ്റൊരു സാങ്കേതികവിദ്യ ഉപയോഗിച്ചു, കുറഞ്ഞ അധ്വാനവും നൂറു ശതമാനം ഫലം നൽകുന്നു.

ഫോയിൽ ഫൈബർഗ്ലാസ് ലാമിനേറ്റിൻ്റെ ഒരു കഷണത്തിൽ പ്രിൻ്റ് ചെയ്ത സർക്യൂട്ട് ബോർഡിൻ്റെ വലുപ്പത്തിൽ മുറിച്ച് അസെറ്റോൺ ഉപയോഗിച്ച് ഡീഗ്രേസ് ചെയ്തു, ഞാൻ കോണുകളിൽ പ്രിൻ്റ് ചെയ്ത ഒരു പാറ്റേൺ ഉപയോഗിച്ച് ട്രേസിംഗ് പേപ്പർ ഒട്ടിച്ചു. ട്രേസിംഗ് പേപ്പറിന് മുകളിൽ, കൂടുതൽ സമ്മർദ്ദത്തിനായി, ഓഫീസ് പേപ്പറിൻ്റെ ഷീറ്റുകളുടെ കുതികാൽ. തത്ഫലമായുണ്ടാകുന്ന പാക്കേജ് പ്ലൈവുഡിൻ്റെ ഒരു ഷീറ്റിൽ സ്ഥാപിക്കുകയും അതേ വലിപ്പത്തിലുള്ള ഒരു ഷീറ്റ് ഉപയോഗിച്ച് മുകളിൽ പൊതിഞ്ഞ് വയ്ക്കുകയും ചെയ്തു. ഈ മുഴുവൻ സാൻഡ്വിച്ചും ക്ലാമ്പുകളിൽ പരമാവധി ശക്തിയോടെ ഘടിപ്പിച്ചിരിക്കുന്നു.

200 ഡിഗ്രി സെൽഷ്യസ് താപനിലയിൽ തയ്യാറാക്കിയ സാൻഡ്വിച്ച് ചൂടാക്കി തണുപ്പിക്കുക മാത്രമാണ് അവശേഷിക്കുന്നത്. ഒരു താപനില കൺട്രോളറുള്ള ഒരു ഇലക്ട്രിക് ഓവൻ ചൂടാക്കാൻ അനുയോജ്യമാണ്. സൃഷ്ടിച്ച ഘടന ഒരു കാബിനറ്റിൽ സ്ഥാപിക്കാൻ മതിയാകും, സെറ്റ് താപനില എത്താൻ കാത്തിരിക്കുക, അരമണിക്കൂറിനു ശേഷം തണുപ്പിക്കാൻ ബോർഡ് നീക്കം ചെയ്യുക.

നിങ്ങൾക്ക് ഒരു ഇലക്ട്രിക് ഓവൻ ഇല്ലെങ്കിൽ, ബിൽറ്റ്-ഇൻ തെർമോമീറ്റർ ഉപയോഗിച്ച് ഗ്യാസ് സപ്ലൈ നോബ് ഉപയോഗിച്ച് താപനില ക്രമീകരിച്ചുകൊണ്ട് നിങ്ങൾക്ക് ഒരു ഗ്യാസ് ഓവൻ ഉപയോഗിക്കാം. തെർമോമീറ്റർ ഇല്ലെങ്കിലോ അത് തകരാറിലാണെങ്കിലോ, സ്ത്രീകൾക്ക് സഹായിക്കാനാകും; പൈകൾ ചുട്ടെടുക്കുന്ന കൺട്രോൾ നോബിൻ്റെ സ്ഥാനം അനുയോജ്യമാണ്.

പ്ലൈവുഡിൻ്റെ അറ്റങ്ങൾ വളച്ചൊടിച്ചതിനാൽ, ഞാൻ അവയെ അധിക ക്ലാമ്പുകൾ ഉപയോഗിച്ച് ഉറപ്പിച്ചു. ഈ പ്രതിഭാസം ഒഴിവാക്കാൻ, പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് ഇടയിൽ മുറുകെ പിടിക്കുന്നത് നല്ലതാണ് മെറ്റൽ ഷീറ്റുകൾ 5-6 മി.മീ. നിങ്ങൾക്ക് അവയുടെ കോണുകളിൽ ദ്വാരങ്ങൾ തുരത്താനും പ്രിൻ്റ് ചെയ്ത സർക്യൂട്ട് ബോർഡുകൾ ക്ലാമ്പ് ചെയ്യാനും സ്ക്രൂകളും നട്ടുകളും ഉപയോഗിച്ച് പ്ലേറ്റുകൾ ശക്തമാക്കാനും കഴിയും. M10 മതിയാകും.

അരമണിക്കൂറിനുശേഷം, ടോണർ കഠിനമാക്കാൻ ആവശ്യമായ ഘടന തണുത്തു, ബോർഡ് നീക്കംചെയ്യാം. നീക്കം ചെയ്ത പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡിലെ ഒറ്റനോട്ടത്തിൽ, ടോണർ ട്രെയ്സിംഗ് പേപ്പറിൽ നിന്ന് ബോർഡിലേക്ക് കൃത്യമായി മാറ്റിയിട്ടുണ്ടെന്ന് വ്യക്തമാകും. ട്രേസിംഗ് പേപ്പർ അച്ചടിച്ച ട്രാക്കുകൾ, കോൺടാക്റ്റ് പാഡുകളുടെ വളയങ്ങൾ, അടയാളപ്പെടുത്തൽ അക്ഷരങ്ങൾ എന്നിവയുടെ വരികളിൽ കർശനമായും തുല്യമായും യോജിക്കുന്നു.

അച്ചടിച്ച സർക്യൂട്ട് ബോർഡിൻ്റെ മിക്കവാറും എല്ലാ ട്രെയ്സുകളിൽ നിന്നും ട്രെയ്സിംഗ് പേപ്പർ എളുപ്പത്തിൽ പുറത്തുവന്നു; ശേഷിക്കുന്ന ട്രേസിംഗ് പേപ്പർ നനഞ്ഞ തുണി ഉപയോഗിച്ച് നീക്കം ചെയ്തു. എന്നിട്ടും അച്ചടിച്ച ട്രാക്കുകളിൽ പലയിടത്തും വിടവുകൾ ഉണ്ടായിരുന്നു. പ്രിൻ്ററിൽ നിന്നുള്ള അസമമായ പ്രിൻ്റിംഗ് അല്ലെങ്കിൽ ഫൈബർഗ്ലാസ് ഫോയിലിൽ അവശേഷിക്കുന്ന അഴുക്ക് അല്ലെങ്കിൽ നാശത്തിൻ്റെ ഫലമായി ഇത് സംഭവിക്കാം. ഏതെങ്കിലും വാട്ടർപ്രൂഫ് പെയിൻ്റ്, മാനിക്യൂർ പോളിഷ് എന്നിവ ഉപയോഗിച്ച് വിടവുകൾ വരയ്ക്കാം അല്ലെങ്കിൽ ഒരു മാർക്കർ ഉപയോഗിച്ച് റീടച്ച് ചെയ്യാം.

പ്രിൻ്റ് ചെയ്ത സർക്യൂട്ട് ബോർഡ് റീടച്ച് ചെയ്യുന്നതിനുള്ള ഒരു മാർക്കറിൻ്റെ അനുയോജ്യത പരിശോധിക്കുന്നതിന്, നിങ്ങൾ പേപ്പറിൽ വരകൾ വരയ്ക്കുകയും പേപ്പർ വെള്ളത്തിൽ നനയ്ക്കുകയും വേണം. വരികൾ മങ്ങിക്കുന്നില്ലെങ്കിൽ, റീടച്ചിംഗ് മാർക്കർ അനുയോജ്യമാണ്.

സിട്രിക് ആസിഡിനൊപ്പം ഫെറിക് ക്ലോറൈഡിൻ്റെയോ ഹൈഡ്രജൻ പെറോക്സൈഡിൻ്റെയോ ലായനിയിൽ വീട്ടിൽ ഒരു പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് കൊത്തിവയ്ക്കുന്നതാണ് നല്ലത്. എച്ചിംഗിന് ശേഷം, അസെറ്റോണിൽ സ്പൂണ് ചെയ്ത ഒരു സ്വാബ് ഉപയോഗിച്ച് പ്രിൻ്റ് ചെയ്ത ട്രാക്കുകളിൽ നിന്ന് ടോണർ എളുപ്പത്തിൽ നീക്കംചെയ്യാം.

തുടർന്ന് ദ്വാരങ്ങൾ തുരക്കുന്നു, ചാലക പാതകളും കോൺടാക്റ്റ് പാഡുകളും ടിൻ ചെയ്യുന്നു, കൂടാതെ റേഡിയോ മൂലകങ്ങൾ അടച്ചുപൂട്ടുന്നു.

റേഡിയോ ഘടകങ്ങൾ ഇൻസ്റ്റാൾ ചെയ്ത പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡിൻ്റെ രൂപമാണിത്. ഇലക്ട്രോണിക് സിസ്റ്റത്തിനായുള്ള വൈദ്യുതി വിതരണവും സ്വിച്ചിംഗ് യൂണിറ്റും ആണ് ഫലം, ഇത് ഒരു ബിഡെറ്റ് ഫംഗ്ഷനുള്ള ഒരു സാധാരണ ടോയ്ലറ്റിനെ പൂർത്തീകരിക്കുന്നു.

പിസിബി എച്ചിംഗ്

വീട്ടിൽ അച്ചടിച്ച സർക്യൂട്ട് ബോർഡുകൾ നിർമ്മിക്കുമ്പോൾ ഫോയിൽ ചെയ്ത ഫൈബർഗ്ലാസ് ലാമിനേറ്റിൻ്റെ സുരക്ഷിതമല്ലാത്ത ഭാഗങ്ങളിൽ നിന്ന് ചെമ്പ് ഫോയിൽ നീക്കംചെയ്യാൻ, റേഡിയോ അമച്വർ സാധാരണയായി ഉപയോഗിക്കുന്നു രാസ രീതി. പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് ഒരു എച്ചിംഗ് ലായനിയിൽ സ്ഥാപിച്ചിരിക്കുന്നു, ഒരു രാസപ്രവർത്തനം കാരണം, മാസ്കിൻ്റെ സംരക്ഷണമില്ലാത്ത ചെമ്പ് അലിഞ്ഞുപോകുന്നു.

അച്ചാർ പരിഹാരങ്ങൾക്കുള്ള പാചകക്കുറിപ്പുകൾ

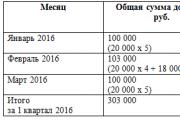

ഘടകങ്ങളുടെ ലഭ്യതയെ ആശ്രയിച്ച്, റേഡിയോ അമച്വർ താഴെയുള്ള പട്ടികയിൽ നൽകിയിരിക്കുന്ന പരിഹാരങ്ങളിലൊന്ന് ഉപയോഗിക്കുന്നു. വീട്ടിലിരുന്ന് റേഡിയോ അമച്വർമാർ അവരുടെ ഉപയോഗത്തിൻ്റെ ജനപ്രീതിയുടെ ക്രമത്തിലാണ് എച്ചിംഗ് സൊല്യൂഷനുകൾ ക്രമീകരിച്ചിരിക്കുന്നത്.

| പരിഹാരത്തിൻ്റെ പേര് | സംയുക്തം | അളവ് | പാചക സാങ്കേതികവിദ്യ | പ്രയോജനങ്ങൾ | കുറവുകൾ |

|---|---|---|---|---|---|

| ഹൈഡ്രജൻ പെറോക്സൈഡ് പ്ലസ് സിട്രിക് ആസിഡ് | ഹൈഡ്രജൻ പെറോക്സൈഡ് (H 2 O 2) | 100 മില്ലി | ഹൈഡ്രജൻ പെറോക്സൈഡിൻ്റെ 3% ലായനിയിൽ സിട്രിക് ആസിഡും ടേബിൾ ഉപ്പും ലയിപ്പിക്കുക. | ഘടകങ്ങളുടെ ലഭ്യത, ഉയർന്ന എച്ചിംഗ് വേഗത, സുരക്ഷ | സൂക്ഷിച്ചിട്ടില്ല |

| സിട്രിക് ആസിഡ് (C 6 H 8 O 7) | 30 ഗ്രാം | ||||

| ഉപ്പ്(NaCl) | 5 ഗ്രാം | ||||

| ഫെറിക് ക്ലോറൈഡിൻ്റെ ജലീയ ലായനി | വെള്ളം (H2O) | 300 മില്ലി | IN ചെറുചൂടുള്ള വെള്ളംഫെറിക് ക്ലോറൈഡ് അലിയിക്കുക | മതിയായ എച്ചിംഗ് വേഗത, വീണ്ടും ഉപയോഗിക്കാവുന്ന | ഫെറിക് ക്ലോറൈഡിൻ്റെ കുറഞ്ഞ ലഭ്യത |

| ഫെറിക് ക്ലോറൈഡ് (FeCl 3) | 100 ഗ്രാം | ഹൈഡ്രജൻ പെറോക്സൈഡ് പ്ലസ് ഹൈഡ്രോക്ലോറിക് ആസിഡ് | ഹൈഡ്രജൻ പെറോക്സൈഡ് (H 2 O 2) | 200 മില്ലി | 3% ഹൈഡ്രജൻ പെറോക്സൈഡ് ലായനിയിൽ 10% ഹൈഡ്രോക്ലോറിക് ആസിഡ് ഒഴിക്കുക. | ഉയർന്ന എച്ചിംഗ് നിരക്ക്, വീണ്ടും ഉപയോഗിക്കാവുന്ന | വലിയ പരിചരണം ആവശ്യമാണ് |

| ഹൈഡ്രോക്ലോറിക് ആസിഡ് (HCl) | 200 മില്ലി | ||||

| കോപ്പർ സൾഫേറ്റിൻ്റെ ജലീയ പരിഹാരം | വെള്ളം (H2O) | 500 മില്ലി | IN ചൂട് വെള്ളം(50-80 ° C) ടേബിൾ ഉപ്പ് പിരിച്ചുവിടുക, തുടർന്ന് കോപ്പർ സൾഫേറ്റ് | ഘടക ലഭ്യത | കോപ്പർ സൾഫേറ്റിൻ്റെ വിഷാംശം, 4 മണിക്കൂർ വരെ മന്ദഗതിയിലുള്ള കൊത്തുപണി |

| കോപ്പർ സൾഫേറ്റ്(CuSO4) | 50 ഗ്രാം | ||||

| ടേബിൾ ഉപ്പ് (NaCl) | 100 ഗ്രാം | ||||

അച്ചടിച്ച സർക്യൂട്ട് ബോർഡുകൾ ഇട്ട് ലോഹ പാത്രങ്ങൾ അനുവദനീയമല്ല. ഇത് ചെയ്യുന്നതിന്, നിങ്ങൾ ഗ്ലാസ്, സെറാമിക് അല്ലെങ്കിൽ പ്ലാസ്റ്റിക് ഉപയോഗിച്ച് നിർമ്മിച്ച ഒരു കണ്ടെയ്നർ ഉപയോഗിക്കേണ്ടതുണ്ട്. ഉപയോഗിച്ച എച്ചിംഗ് ലായനി മലിനജല സംവിധാനത്തിൽ നീക്കം ചെയ്യാം.

ഹൈഡ്രജൻ പെറോക്സൈഡിൻ്റെയും സിട്രിക് ആസിഡിൻ്റെയും ലായനി

ഹൈഡ്രജൻ പെറോക്സൈഡ് അടിസ്ഥാനമാക്കിയുള്ള ഒരു പരിഹാരം അതിൽ അലിഞ്ഞുചേർന്ന സിട്രിക് ആസിഡാണ് ഏറ്റവും സുരക്ഷിതവും താങ്ങാവുന്നതും വേഗതയേറിയതും പ്രവർത്തിക്കുന്നതും. ലിസ്റ്റുചെയ്തിരിക്കുന്ന എല്ലാ പരിഹാരങ്ങളിലും, എല്ലാ മാനദണ്ഡങ്ങളിലും ഇത് ഏറ്റവും മികച്ചതാണ്.

ഹൈഡ്രജൻ പെറോക്സൈഡ് ഏത് ഫാർമസിയിലും വാങ്ങാം. ലിക്വിഡ് 3% ലായനി അല്ലെങ്കിൽ ഹൈഡ്രോപെറൈറ്റ് എന്ന ഗുളികയുടെ രൂപത്തിൽ വിൽക്കുന്നു. ഹൈഡ്രോപെറൈറ്റിൽ നിന്ന് ഹൈഡ്രജൻ പെറോക്സൈഡിൻ്റെ ദ്രാവക 3% പരിഹാരം ലഭിക്കുന്നതിന്, നിങ്ങൾ 100 മില്ലി വെള്ളത്തിൽ 1.5 ഗ്രാം ഭാരമുള്ള 6 ഗുളികകൾ അലിയിക്കേണ്ടതുണ്ട്.

ക്രിസ്റ്റലുകളുടെ രൂപത്തിൽ സിട്രിക് ആസിഡ് ഏതെങ്കിലും പലചരക്ക് കടയിൽ വിൽക്കുന്നു, 30 അല്ലെങ്കിൽ 50 ഗ്രാം ഭാരമുള്ള ബാഗുകളിൽ പായ്ക്ക് ചെയ്യുന്നു. ടേബിൾ ഉപ്പ് ഏത് വീട്ടിലും കാണാം. 100 സെൻ്റീമീറ്റർ വിസ്തീർണ്ണമുള്ള പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡിൽ നിന്ന് 35 മൈക്രോൺ കട്ടിയുള്ള ചെമ്പ് ഫോയിൽ നീക്കം ചെയ്യാൻ 100 മില്ലി എച്ചിംഗ് ലായനി മതിയാകും. ഉപയോഗിച്ച പരിഹാരം സംഭരിച്ചിട്ടില്ല, വീണ്ടും ഉപയോഗിക്കാൻ കഴിയില്ല. വഴിയിൽ, സിട്രിക് ആസിഡിനെ അസറ്റിക് ആസിഡ് ഉപയോഗിച്ച് മാറ്റിസ്ഥാപിക്കാം, പക്ഷേ അതിൻ്റെ രൂക്ഷഗന്ധം കാരണം, നിങ്ങൾ അച്ചടിച്ച സർക്യൂട്ട് ബോർഡ് ഔട്ട്ഡോർ എച്ച് ചെയ്യേണ്ടിവരും.

ഫെറിക് ക്ലോറൈഡ് അച്ചാർ പരിഹാരം

ഫെറിക് ക്ലോറൈഡിൻ്റെ ജലീയ ലായനിയാണ് ഏറ്റവും പ്രചാരമുള്ള രണ്ടാമത്തെ എച്ചിംഗ് ലായനി. ഏത് വ്യാവസായിക സംരംഭത്തിലും ഫെറിക് ക്ലോറൈഡ് എളുപ്പത്തിൽ ലഭിക്കുമെന്നതിനാൽ മുമ്പ് ഇത് ഏറ്റവും ജനപ്രിയമായിരുന്നു.

എച്ചിംഗ് ലായനി താപനിലയിൽ ആവശ്യപ്പെടുന്നില്ല; അത് വേഗത്തിൽ കൊത്തിവയ്ക്കുന്നു, പക്ഷേ ലായനിയിലെ ഫെറിക് ക്ലോറൈഡ് കഴിക്കുന്നതിനാൽ എച്ചിംഗ് നിരക്ക് കുറയുന്നു.

ഫെറിക് ക്ലോറൈഡ് വളരെ ഹൈഗ്രോസ്കോപ്പിക് ആണ്, അതിനാൽ വായുവിൽ നിന്ന് വെള്ളം വേഗത്തിൽ ആഗിരണം ചെയ്യുന്നു. തൽഫലമായി, പാത്രത്തിൻ്റെ അടിയിൽ ഒരു മഞ്ഞ ദ്രാവകം പ്രത്യക്ഷപ്പെടുന്നു. ഇത് ഘടകത്തിൻ്റെ ഗുണനിലവാരത്തെ ബാധിക്കില്ല, അത്തരം ഫെറിക് ക്ലോറൈഡ് ഒരു എച്ചിംഗ് പരിഹാരം തയ്യാറാക്കാൻ അനുയോജ്യമാണ്.

ഉപയോഗിച്ച ഫെറിക് ക്ലോറൈഡ് ലായനി ഒരു എയർടൈറ്റ് കണ്ടെയ്നറിൽ സൂക്ഷിച്ചാൽ, അത് പലതവണ വീണ്ടും ഉപയോഗിക്കാം. പുനരുജ്ജീവനത്തിന് വിധേയമായി, ലായനിയിൽ ഇരുമ്പ് നഖങ്ങൾ ഒഴിക്കുക (അവ ഉടൻ തന്നെ ചെമ്പിൻ്റെ അയഞ്ഞ പാളി കൊണ്ട് മൂടും). ഇത് ഏതെങ്കിലും പ്രതലത്തിൽ വീണാൽ, മഞ്ഞ പാടുകൾ നീക്കം ചെയ്യാൻ പ്രയാസമാണ്. നിലവിൽ, ഉയർന്ന വില കാരണം പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡുകളുടെ നിർമ്മാണത്തിന് ഫെറിക് ക്ലോറൈഡ് ലായനി ഉപയോഗിക്കുന്നത് കുറവാണ്.

ഹൈഡ്രജൻ പെറോക്സൈഡും ഹൈഡ്രോക്ലോറിക് ആസിഡും അടിസ്ഥാനമാക്കിയുള്ള എച്ചിംഗ് ലായനി

മികച്ച എച്ചിംഗ് പരിഹാരം, നൽകുന്നു ഉയർന്ന വേഗതകൊത്തുപണി. ഹൈഡ്രോക്ലോറിക് ആസിഡ്, ശക്തമായ ഇളക്കി, ഹൈഡ്രജൻ പെറോക്സൈഡിൻ്റെ 3% ജലീയ ലായനിയിൽ നേർത്ത സ്ട്രീമിൽ ഒഴിക്കുന്നു. ആസിഡിലേക്ക് ഹൈഡ്രജൻ പെറോക്സൈഡ് ഒഴിക്കുന്നത് അസ്വീകാര്യമാണ്! എന്നാൽ എച്ചിംഗ് ലായനിയിൽ ഹൈഡ്രോക്ലോറിക് ആസിഡിൻ്റെ സാന്നിധ്യം ഉള്ളതിനാൽ, ബോർഡ് എച്ചിംഗ് ചെയ്യുമ്പോൾ വളരെ ശ്രദ്ധിക്കേണ്ടതുണ്ട്, കാരണം ലായനി കൈകളുടെ ചർമ്മത്തെ നശിപ്പിക്കുകയും അത് സമ്പർക്കം പുലർത്തുന്നതെല്ലാം നശിപ്പിക്കുകയും ചെയ്യുന്നു. ഇക്കാരണത്താൽ, കൂടെ എച്ചിംഗ് പരിഹാരം ഹൈഡ്രോക്ലോറിക് അമ്ലംഇത് വീട്ടിൽ ഉപയോഗിക്കാൻ ശുപാർശ ചെയ്യുന്നില്ല.

കോപ്പർ സൾഫേറ്റ് അടിസ്ഥാനമാക്കിയുള്ള എച്ചിംഗ് ലായനി

കോപ്പർ സൾഫേറ്റ് ഉപയോഗിച്ച് പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡുകൾ നിർമ്മിക്കുന്ന രീതി സാധാരണയായി ഉപയോഗിക്കാറുണ്ട്, അവയുടെ അപ്രാപ്യത കാരണം മറ്റ് ഘടകങ്ങളെ അടിസ്ഥാനമാക്കി ഒരു എച്ചിംഗ് പരിഹാരം നിർമ്മിക്കുന്നത് അസാധ്യമാണ്. കോപ്പർ സൾഫേറ്റ് ഒരു കീടനാശിനിയാണ്, ഇത് കീടനിയന്ത്രണത്തിന് വ്യാപകമായി ഉപയോഗിക്കുന്നു കൃഷി. കൂടാതെ, പ്രിൻ്റ് ചെയ്ത സർക്യൂട്ട് ബോർഡിൻ്റെ കൊത്തുപണി സമയം 4 മണിക്കൂർ വരെയാണ്, അതേസമയം 50-80 ഡിഗ്രി സെൽഷ്യസിൽ ലായനി താപനില നിലനിർത്താനും കൊത്തുപണി ചെയ്യുന്ന ഉപരിതലത്തിൽ പരിഹാരത്തിൻ്റെ നിരന്തരമായ മാറ്റം ഉറപ്പാക്കാനും അത് ആവശ്യമാണ്.

പിസിബി എച്ചിംഗ് സാങ്കേതികവിദ്യ

മുകളിലുള്ള ഏതെങ്കിലും എച്ചിംഗ് സൊല്യൂഷനുകളിൽ ബോർഡ് കൊത്തിവയ്ക്കുന്നതിന്, ഗ്ലാസ്, സെറാമിക് അല്ലെങ്കിൽ പ്ലാസ്റ്റിക് വിഭവങ്ങൾ, ഉദാഹരണത്തിന് പാലുൽപ്പന്നങ്ങൾ എന്നിവ അനുയോജ്യമാണ്. നിങ്ങൾക്ക് അനുയോജ്യമായ ഒരു കണ്ടെയ്നർ വലുപ്പം കയ്യിൽ ഇല്ലെങ്കിൽ, നിങ്ങൾക്ക് ഏത് ബോക്സും എടുക്കാം കട്ടിയുള്ള കടലാസ്അല്ലെങ്കിൽ അനുയോജ്യമായ വലിപ്പത്തിലുള്ള കാർഡ്ബോർഡ്, പ്ലാസ്റ്റിക് ഫിലിം കൊണ്ട് അതിൻ്റെ ഉള്ളിൽ വരയ്ക്കുക. ഒരു എച്ചിംഗ് ലായനി കണ്ടെയ്നറിലേക്ക് ഒഴിക്കുകയും അതിൻ്റെ ഉപരിതലത്തിൽ ഒരു പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് ശ്രദ്ധാപൂർവ്വം സ്ഥാപിക്കുകയും പാറ്റേൺ താഴേക്ക് വയ്ക്കുകയും ചെയ്യുന്നു. ദ്രാവകത്തിൻ്റെ ഉപരിതല പിരിമുറുക്കത്തിൻ്റെ ശക്തിയും അതിൻ്റെ ഭാരം കുറഞ്ഞതും കാരണം, ബോർഡ് പൊങ്ങിക്കിടക്കും.

സൗകര്യാർത്ഥം, തൽക്ഷണ പശ ഉപയോഗിച്ച് ബോർഡിൻ്റെ മധ്യഭാഗത്ത് ഒരു പ്ലഗ് ഒട്ടിക്കാൻ കഴിയും. പ്ലാസ്റ്റിക് കുപ്പി. കോർക്ക് ഒരേസമയം ഒരു ഹാൻഡിലും ഫ്ലോട്ടായും പ്രവർത്തിക്കും. എന്നാൽ ബോർഡിൽ വായു കുമിളകൾ രൂപപ്പെടുകയും ചെമ്പ് ഈ സ്ഥലങ്ങളിൽ പതിക്കാതിരിക്കുകയും ചെയ്യുന്ന അപകടമുണ്ട്.

ചെമ്പിൻ്റെ ഏകീകൃത കൊത്തുപണി ഉറപ്പാക്കാൻ, നിങ്ങൾക്ക് കണ്ടെയ്നറിൻ്റെ അടിയിൽ പാറ്റേൺ അഭിമുഖീകരിക്കുന്ന പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് സ്ഥാപിക്കുകയും ഇടയ്ക്കിടെ കൈകൊണ്ട് ട്രേ കുലുക്കുകയും ചെയ്യാം. കുറച്ച് സമയത്തിന് ശേഷം, എച്ചിംഗ് ലായനി അനുസരിച്ച്, ചെമ്പ് ഇല്ലാത്ത പ്രദേശങ്ങൾ പ്രത്യക്ഷപ്പെടാൻ തുടങ്ങും, തുടർന്ന് പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡിൻ്റെ മുഴുവൻ ഉപരിതലത്തിലും ചെമ്പ് പൂർണ്ണമായും അലിഞ്ഞുപോകും.

എച്ചിംഗ് ലായനിയിൽ ചെമ്പ് പൂർണ്ണമായും അലിഞ്ഞുപോയ ശേഷം, പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് ബാത്ത് നിന്ന് നീക്കം ചെയ്യുകയും ഒഴുകുന്ന വെള്ളത്തിനടിയിൽ നന്നായി കഴുകുകയും ചെയ്യുന്നു. അസെറ്റോണിൽ മുക്കിയ തുണിക്കഷണം ഉപയോഗിച്ച് ട്രാക്കുകളിൽ നിന്ന് ടോണർ നീക്കംചെയ്യുന്നു, ആവശ്യമുള്ള സ്ഥിരത ലഭിക്കുന്നതിന് പെയിൻ്റിൽ ചേർത്ത ഒരു ലായകത്തിൽ മുക്കിയ തുണിക്കഷണം ഉപയോഗിച്ച് പെയിൻ്റ് എളുപ്പത്തിൽ നീക്കംചെയ്യുന്നു.

റേഡിയോ ഘടകങ്ങൾ സ്ഥാപിക്കുന്നതിനായി പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് തയ്യാറാക്കുന്നു

റേഡിയോ മൂലകങ്ങളുടെ ഇൻസ്റ്റാളേഷനായി അച്ചടിച്ച സർക്യൂട്ട് ബോർഡ് തയ്യാറാക്കുക എന്നതാണ് അടുത്ത ഘട്ടം. ബോർഡിൽ നിന്ന് പെയിൻ്റ് നീക്കം ചെയ്ത ശേഷം, ട്രാക്കുകൾ നന്നായി വൃത്താകൃതിയിലുള്ള ചലനത്തിൽ പ്രോസസ്സ് ചെയ്യേണ്ടതുണ്ട് സാൻഡ്പേപ്പർ. കൊണ്ടുപോകേണ്ട ആവശ്യമില്ല, കാരണം ചെമ്പ് ട്രാക്കുകൾ കനംകുറഞ്ഞതും എളുപ്പത്തിൽ നിലത്തുവീഴാവുന്നതുമാണ്. നേരിയ മർദ്ദത്തോടുകൂടിയ ഉരച്ചിലുകളുള്ള ഏതാനും പാസുകൾ മാത്രം മതി.

അടുത്തതായി, പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡിൻ്റെ കറൻ്റ്-വഹിക്കുന്ന പാതകളും കോൺടാക്റ്റ് പാഡുകളും ആൽക്കഹോൾ-റോസിൻ ഫ്ലക്സ് കൊണ്ട് പൊതിഞ്ഞ് ഒരു ഇലക്ട്രിക് സോളിഡിംഗ് ഇരുമ്പ് ഉപയോഗിച്ച് സോഫ്റ്റ് സോൾഡർ ഉപയോഗിച്ച് ടിൻ ചെയ്യുന്നു. അച്ചടിച്ച സർക്യൂട്ട് ബോർഡിലെ ദ്വാരങ്ങൾ സോൾഡർ കൊണ്ട് മൂടുന്നത് തടയാൻ, നിങ്ങൾ അതിൽ നിന്ന് അൽപം സോളിഡിംഗ് ഇരുമ്പ് ടിപ്പിലേക്ക് എടുക്കേണ്ടതുണ്ട്.

പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡിൻ്റെ നിർമ്മാണം പൂർത്തിയാക്കിയ ശേഷം, റേഡിയോ ഘടകങ്ങൾ നിയുക്ത സ്ഥാനങ്ങളിലേക്ക് തിരുകുകയും അവയുടെ ലീഡുകൾ പാഡുകളിലേക്ക് സോൾഡർ ചെയ്യുകയും ചെയ്യുക എന്നതാണ് അവശേഷിക്കുന്നത്. സോളിഡിംഗിന് മുമ്പ്, ഭാഗങ്ങളുടെ കാലുകൾ ആൽക്കഹോൾ-റോസിൻ ഫ്ലക്സ് ഉപയോഗിച്ച് നനയ്ക്കണം. റേഡിയോ ഘടകങ്ങളുടെ കാലുകൾ നീളമുള്ളതാണെങ്കിൽ, സോളിഡിംഗിന് മുമ്പ് അവ 1-1.5 മില്ലീമീറ്റർ പ്രിൻ്റ് ചെയ്ത സർക്യൂട്ട് ബോർഡിൻ്റെ ഉപരിതലത്തിന് മുകളിലുള്ള ഒരു നീണ്ടുനിൽക്കുന്ന നീളത്തിലേക്ക് സൈഡ് കട്ടറുകൾ ഉപയോഗിച്ച് മുറിക്കേണ്ടതുണ്ട്. ഭാഗങ്ങളുടെ ഇൻസ്റ്റാളേഷൻ പൂർത്തിയാക്കിയ ശേഷം, ഏതെങ്കിലും ലായകങ്ങൾ ഉപയോഗിച്ച് ശേഷിക്കുന്ന റോസിൻ നീക്കംചെയ്യേണ്ടതുണ്ട് - മദ്യം, വൈറ്റ് ആൽക്കഹോൾ അല്ലെങ്കിൽ അസെറ്റോൺ. അവയെല്ലാം റോസിൻ വിജയകരമായി പിരിച്ചുവിടുന്നു.

ഈ ലളിതമായ കപ്പാസിറ്റീവ് റിലേ സർക്യൂട്ട് നടപ്പിലാക്കാൻ അഞ്ച് മണിക്കൂറിൽ കൂടുതൽ എടുത്തില്ല, പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡ് നിർമ്മിക്കുന്നതിനുള്ള ട്രാക്കുകൾ സ്ഥാപിക്കുന്നത് മുതൽ ഒരു വർക്കിംഗ് സാമ്പിൾ സൃഷ്ടിക്കുന്നത് വരെ, ഈ പേജ് ടൈപ്പ് ചെയ്യാൻ എടുത്തതിനേക്കാൾ വളരെ കുറവാണ്.

തുണിത്തരങ്ങൾ ഉപയോഗിച്ച് ഉറപ്പിച്ചു. തെർമോസെറ്റിംഗ് സിന്തറ്റിക് റെസിനുകൾ ഒരു ബൈൻഡിംഗ് മൂലകത്തിൻ്റെ പങ്ക് വഹിക്കുന്നു. ഏത് തരത്തിലുള്ള ടെക്സ്റ്റോലൈറ്റാണ് പരിഗണിക്കുന്നത് എന്നത് അത്ര പ്രധാനമല്ല. അത് എന്താണെന്ന് വിവരണത്തിൽ നിന്ന് പോലും മനസ്സിലാക്കാൻ വളരെ എളുപ്പമാണ്

ചില പാരാമീറ്ററുകളും ഗുണങ്ങളും

നാരുകളുടെ സ്വഭാവത്തെ ആശ്രയിച്ച്, ടെക്സ്റ്റോലൈറ്റുകളെ പല ഗ്രൂപ്പുകളായി തിരിച്ചിരിക്കുന്നു.

- ബസാൾട്ട് ടെക്സ്റ്റോലൈറ്റുകൾ അടിസ്ഥാനമാക്കിയുള്ളതാണ്

- കാർബണിൽ നിന്ന് നിർമ്മിച്ച കാർബൺ ടെക്സ്റ്റോലൈറ്റുകൾ.

- ആസ്ബറ്റോസ് നാരുകളുള്ള ആസ്ബറ്റോസ് ടെക്സ്റ്റോലൈറ്റുകൾ.

- വിവിധ തരത്തിലുള്ള ഗ്ലാസ് നാരുകളിൽ നിന്ന് നിർമ്മിച്ച ഫൈബർഗ്ലാസ് ലാമിനേറ്റ്.

- കൃത്രിമമായി നിർമ്മിച്ച ഓർഗാനോടെക്സ്റ്റോലൈറ്റുകൾ

- യഥാർത്ഥത്തിൽ ടെക്സ്റ്റോലൈറ്റുകൾ, ഇവിടെയുള്ള നാരുകൾ പരുത്തിയാണ്

മറ്റ് ഇനങ്ങൾ ഉണ്ട്. ട്വിൽ, സാറ്റിൻ, പ്ലെയിൻ എന്നിവയാണ് ത്രെഡുകളെ വേർതിരിച്ചറിയുന്ന നെയ്ത്തിൻ്റെ തരം. ഉപരിതല സാന്ദ്രത, കനം, തുണിയുടെ വാർപ്പിൻ്റെയും നെയ്ത്തിൻ്റെയും ദിശയിലുള്ള യൂണിറ്റ് നീളത്തിലുള്ള ത്രെഡുകളുടെ എണ്ണം, ത്രെഡിൻ്റെയോ ടോവിൻ്റെയോ ഘടനയും കനവും വ്യത്യസ്തമായിരിക്കും. നിലവിലുണ്ട് പ്രത്യേക സാങ്കേതികവിദ്യ, ടെക്സ്റ്റോലൈറ്റ് ലഭിച്ചതിന് നന്ദി. അത് എന്താണെന്ന് ഞങ്ങൾ ഇതിനകം കണ്ടെത്തി.

ഇൻ്റർലേയർ ശക്തി പ്രത്യേകിച്ച് ഉയർന്നതായിരിക്കണം എങ്കിൽ, മൾട്ടിലെയർ തുണിത്തരങ്ങൾ ഉപയോഗിക്കുന്നു. ചിലപ്പോൾ നാരുകൾ പലതരം വസ്തുക്കളിൽ നിന്ന് നിർമ്മിക്കുന്ന ഉൽപ്പന്നങ്ങളുണ്ട്.

മറ്റെന്താണ് നിങ്ങൾ ശ്രദ്ധിക്കേണ്ടത്?

നിർമ്മാണ സാങ്കേതികവിദ്യ, ബൈൻഡറിൻ്റെ അളവും ഗുണങ്ങളും, തുണിയുടെ സവിശേഷതകൾ, നാരുകളുടെ സ്വഭാവം എന്നിവയും പ്രധാനമാണ് - പിസിബിക്ക് തന്നെ എന്ത് ഗുണങ്ങളുണ്ടെന്ന് നിർണ്ണയിക്കുന്ന പാരാമീറ്ററുകൾ. ഉൽപാദന പ്രക്രിയയെ സംബന്ധിച്ചിടത്തോളം, ഇത് ലെയർ-ബൈ-ലെയർ വിൻഡിംഗ് അല്ലെങ്കിൽ തുണിത്തരങ്ങൾക്ക് പുറത്ത് സ്ഥാപിക്കുന്നതിനെ അടിസ്ഥാനമാക്കിയുള്ളതാണ്, ഉൽപ്പന്നത്തിൻ്റെ ആകൃതി അനുസരിച്ച് ഒരു മാൻഡ്രലിൽ ഒരു ബൈൻഡർ പ്രയോഗിക്കുമ്പോൾ. ഫോയിൽ പിസിബി അതേ രീതിയിൽ നിർമ്മിക്കുന്നു. അടുത്തതായി മോൾഡിംഗ് വരുന്നു. കൂടാതെ, ടെക്സ്റ്റോലൈറ്റ് പ്ലേറ്റുകൾ, സ്ലാബുകൾ അല്ലെങ്കിൽ ഷീറ്റുകൾ മെക്കാനിക്കൽ പ്രോസസ്സിംഗിന് വിധേയമാകണം.

തുണിത്തരങ്ങൾ ഘടനയിൽ മാത്രമല്ല, ഫില്ലറിനുള്ള ഇംപ്രെഗ്നേഷനായി പ്രവർത്തിക്കുന്ന ബൈൻഡിംഗ് ഘടകങ്ങളും വ്യത്യസ്തമാക്കാം. തെർമോസെറ്റിംഗ് മെറ്റീരിയലുകൾ മിക്കപ്പോഴും ഈ പങ്ക് നിറവേറ്റുന്നു; ഫോയിൽ പൂശിയ PCB ഒരു അപവാദമല്ല.

നേട്ടങ്ങളെക്കുറിച്ചും മറ്റ് പാരാമീറ്ററുകളെക്കുറിച്ചും

ടെക്സ്റ്റോലൈറ്റ് പോലുള്ള മെറ്റീരിയലിൽ അന്തർലീനമായ നിരവധി ഗുണങ്ങളുണ്ട്. അത് എന്താണെന്ന് അതിൻ്റെ സ്വഭാവസവിശേഷതകളുടെ വിവരണത്തിൽ നിന്ന് എളുപ്പത്തിൽ മനസ്സിലാക്കാം.

- പ്രവർത്തന താപനില പരിധി -40 മുതൽ +105 ഡിഗ്രി വരെയാണ്, നിലവിലെ ആവൃത്തി ഏകദേശം 50 ഹെർട്സ് ആണെങ്കിൽ, അത് നിലനിർത്തുന്നു

- ടെക്സ്റ്റോലൈറ്റ് ഒരു നല്ല വൈദ്യുതചാലകമാണ്, ഇത് ഇലക്ട്രിക്കൽ, എനർജി വ്യവസായങ്ങളിൽ ഒഴിച്ചുകൂടാനാവാത്ത സഹായിയായി മാറുന്നു.

- മെഷീനിംഗ് എളുപ്പം.

- ഉയർന്ന ശക്തി.

- കുറഞ്ഞ സാന്ദ്രത.

- ഘർഷണത്തിൻ്റെ കുറഞ്ഞ ഗുണകം.

അധിക വിവരം

ജീവിതത്തിൻ്റെ പല മേഖലകളിലും ടെക്സ്റ്റോലൈറ്റ് ഷീറ്റുകൾ ഉപയോഗിക്കുന്നു. ഇത് ഒരു ഘടനാപരമായ, ആൻ്റിഫ്രിക്ഷൻ, ഘർഷണം, ഇലക്ട്രിക്കൽ ഇൻസുലേറ്റിംഗ്, തെർമൽ ഇൻസുലേറ്റിംഗ്, റേഡിയോ എഞ്ചിനീയറിംഗ് മെറ്റീരിയൽ എന്നിവ ആകാം.

മെക്കാനിക്കൽ ലോഡുകൾ, വളരെ ഗുരുതരമായവ പോലും എളുപ്പത്തിൽ സഹിക്കാനുള്ള കഴിവാണ് ഇത് പ്രധാനമായും സുഗമമാക്കുന്നത്. അതിനാൽ പ്രത്യേകിച്ച് വിശാലമായ ആപ്ലിക്കേഷൻമെക്കാനിക്കൽ എഞ്ചിനീയറിംഗിൻ്റെ ഇലക്ട്രിക്കൽ എഞ്ചിനീയറിംഗ് ബ്രാഞ്ചിലാണ് അദ്ദേഹം സ്ഥിതി ചെയ്യുന്നത്. പിസിബിയെ അടിസ്ഥാനമാക്കി, ഘടനാപരമായ ഉദ്ദേശ്യങ്ങളുള്ള വിവിധ ഭാഗങ്ങൾ നിർമ്മിക്കുന്നു.

അപേക്ഷകളും പുതിയ സാധ്യതകളും

വളയങ്ങളുടെയും മുൾപടർപ്പുകളുടെയും ഉത്പാദനത്തിനായി, അലങ്കാര ടെക്സ്റ്റോലൈറ്റ് ഉപയോഗിക്കുന്നു. അത് എന്താണെന്ന് പ്രത്യേക നിഘണ്ടുക്കൾ ഇല്ലാതെ പോലും മനസ്സിലാക്കാം. ഷോക്ക്-അബ്സോർബിംഗ് പാനലുകളിലും ഗാസ്കറ്റുകളിലും നിങ്ങൾക്ക് ഈ മെറ്റീരിയൽ കാണാം.

ഗിയർബോക്സുകളിൽ, വിവിധ എഞ്ചിനുകളുടെ വിതരണ സംവിധാനങ്ങളിൽ, ഗിയർബോക്സുകളിൽ, ടെക്സ്റ്റോലൈറ്റ് പോലുള്ള ഒരു മെറ്റീരിയലിനെ അടിസ്ഥാനമാക്കിയുള്ള ബെവൽ, സിലിണ്ടർ ഗിയറുകളുടെ സാന്നിധ്യം പലപ്പോഴും ശ്രദ്ധേയമാണ്. വില വ്യത്യാസപ്പെടുന്നു. ഘടകങ്ങൾ അപകേന്ദ്ര പമ്പുകൾ, ടർബൈനുകൾക്ക് ടെക്സ്റ്റോലൈറ്റ് ബെയറിംഗുകൾ ഉണ്ട്. ഇലക്ട്രിക്കൽ ഇൻസുലേറ്റിംഗ് ഭാഗങ്ങൾ നിർമ്മിക്കുന്നതിനുള്ള ഒരു മെറ്റീരിയലായി ടെക്സ്റ്റോലൈറ്റിന് ഗെറ്റിനാക്സിനെ വിജയകരമായി മാറ്റിസ്ഥാപിക്കാൻ കഴിയും. പ്രിൻ്റഡ് സർക്യൂട്ട് ബോർഡുകൾക്കുള്ള പിസിബി ബേസുകൾ റേഡിയോ ഇലക്ട്രോണിക്സിലാണ് നിർമ്മിച്ചിരിക്കുന്നത്. കൂടാതെ, ആധുനിക ടൂർണമെൻ്റുകളിൽ, ആയുധങ്ങളുടെ നിർമ്മാണത്തിന് അടിസ്ഥാനമായി മാറുന്നത് ടെക്സ്റ്റോലൈറ്റാണ് - അത്തരം ഉപയോഗം തികച്ചും അപ്രതീക്ഷിതമാണ്.

ബ്രാൻഡുകളെക്കുറിച്ച് കുറച്ച്

ഒരു തരം ടെക്സ്റ്റോലൈറ്റും ഉണ്ട്, അതിനെ ആസ്ബോപ്ലാസ്റ്റിക് എന്ന് വിളിക്കുകയും പ്രത്യേകം വേർതിരിച്ചെടുക്കുകയും ചെയ്യുന്നു. +250 ഡിഗ്രി വരെ ചൂടാക്കുന്നത് നേരിടാൻ കഴിയുന്ന അഗ്നി പ്രതിരോധശേഷിയുള്ളതും മോടിയുള്ളതുമായ മെറ്റീരിയലാണിത്. വ്യത്യസ്തമാണ് രാസ പ്രതിരോധം, ആൻ്റി-കോറഷൻ, ഇലക്ട്രിക്കൽ ഇൻസുലേറ്റിംഗ് പ്രോപ്പർട്ടികൾ. ഒരു പ്രത്യേക ഉൽപ്പന്നത്തിന് എന്ത് സ്വഭാവസവിശേഷതകൾ ഉണ്ടായിരിക്കുമെന്ന് ബൈൻഡറിൻ്റെയും ഫില്ലറിൻ്റെയും തരം നിർണ്ണയിക്കുന്നു. ഉദാഹരണത്തിന്, ആന്തോഫൈലൈറ്റ് ആസ്ബറ്റോസിൽ നിന്ന് നിർമ്മിച്ച വസ്തുക്കൾ ഉയർന്ന ആസിഡ് പ്രതിരോധം നൽകുന്നു. നിർമ്മാണ രീതിയും പൂരിപ്പിക്കൽ അളവും നിലവിലുള്ള പാരാമീറ്ററുകളെ സ്വാധീനിക്കും. ഓരോ സാഹചര്യത്തിലും, എല്ലാം വ്യക്തിഗതമായി നിർണ്ണയിക്കപ്പെടുന്നു; ഇത് പ്രത്യേകം നിരീക്ഷിക്കണം.

ഗെറ്റിനാക്സ്- ഷീറ്റ് മെറ്റീരിയൽ: ബേക്കലൈറ്റ് വാർണിഷ് ഉപയോഗിച്ച് അമർത്തിപ്പിടിച്ച പേപ്പർ. കുറഞ്ഞ ആവൃത്തിയിൽ ഉപയോഗിക്കുന്ന ദിവസങ്ങളിൽ, 0.2 മുതൽ 50 മില്ലിമീറ്റർ വരെ കട്ടിയുള്ള ഗെറ്റിനാക്സ് നിർമ്മിക്കുന്നു. ഉയർന്ന ആവൃത്തികൾ; - 0.4 മുതൽ 3.8 മില്ലിമീറ്റർ വരെ. കുറഞ്ഞ വൈദ്യുത നഷ്ടമാണ് രണ്ടാമത്തേതിൻ്റെ സവിശേഷത. കൂടാതെ, നിങ്ങൾ ഫോയിൽ പൂശിയ (ഒറ്റ-ഇരട്ട-വശങ്ങളുള്ള) ഗെറ്റിനാക്സ് നിർമ്മിക്കുന്നു. വീട്ടിൽ, ഈ മെറ്റീരിയൽ അച്ചടിച്ച സർക്യൂട്ട് ബോർഡുകൾ മാത്രമല്ല, ബ്രേക്കറുകൾക്കുള്ള കേസിംഗുകൾ, ചെറിയ ഉറപ്പിച്ച ബ്ലോക്കുകളുടെ കേസിംഗുകൾ എന്നിവയ്ക്കും അനുയോജ്യമാണ്; ഫിൽട്ടർ ചെയ്ത ഗെറ്റിനാക്സ് കൊണ്ട് നിർമ്മിച്ച മതിലുകളും പാർട്ടീഷനുകളും സോളിഡിംഗ് വഴി ബന്ധിപ്പിച്ചിരിക്കുന്നു.

അലങ്കാര പ്ലാസ്റ്റിക്അവർ ഒരു അലങ്കാര, സാധാരണയായി ഒരു-വശങ്ങളുള്ള, പൂശുന്ന ഗെറ്റിനാക്സ് ആണ്. വിലയേറിയ മരത്തിൻ്റെ ഘടനയെ അനുകരിക്കുന്ന ഒന്ന് ഉൾപ്പെടെ, കോട്ടിംഗിന് വ്യത്യസ്തമായ പാറ്റേൺ ഉണ്ടായിരിക്കാം. വ്യത്യസ്ത നിറങ്ങളുടെയും ഷേഡുകളുടെയും ഒറ്റ-വർണ്ണ കോട്ടിംഗുള്ള ഷീറ്റുകളും നിർമ്മിക്കുന്നു.അമേച്വർ ഡിസൈനുകളിൽ പ്ലാസ്റ്റിക്കുകളുടെ ഉപയോഗം ഒരു നല്ല നൽകാൻ സാധ്യമാക്കുന്നു. രൂപംഫ്രണ്ട് പാനലുകൾ, ഇൻസ്ട്രുമെൻ്റ് കേസുകൾ മുതലായവ. പ്ലാസ്റ്റിക്കിൻ്റെ അടിഭാഗത്തും കോട്ടിംഗിലും ഉണ്ടാകുന്ന വിവിധ മെക്കാനിക്കൽ സമ്മർദ്ദങ്ങൾ കാരണം ഒരു-വശങ്ങളുള്ള പൂശിയ പ്ലാസ്റ്റിക് വളച്ചൊടിക്കുന്നു എന്നത് ഓർമിക്കേണ്ടതാണ്. താപനിലയും ഈർപ്പവും ബാധിക്കുന്നു പരിസ്ഥിതികാലക്രമേണ, രൂപഭേദത്തിൻ്റെ അളവും മാറുന്നു, പ്രത്യേകിച്ച് വലിയ ഭാഗങ്ങളിൽ. അതിനാൽ, വിവിധ കാബിനറ്റുകളുടെ മുൻ പാനലുകളും വാതിലുകളും രണ്ട് പ്ലാസ്റ്റിക് കഷണങ്ങളിൽ നിന്ന് ഒട്ടിക്കുന്നത് നല്ലതാണ്, അവ സമമിതിയിൽ രൂപഭേദം വരുത്തിയ ഷീറ്റുകളിൽ നിന്ന് മുറിക്കുന്നത് നല്ലതാണ്, വെയിലത്ത് ഒരു കുത്തനെയുള്ള വശം. അലങ്കാര ആവരണംഅതിനാൽ കീറുന്ന ലോഡുകൾ ഷീറ്റുകളുടെ മധ്യഭാഗത്താണ് പ്രവർത്തിക്കുന്നത്, അവയുടെ അരികുകളിലല്ല.

പ്ലാസ്റ്റിക്കിലാണെങ്കിൽ ഇളം നിറങ്ങൾഫ്രണ്ട് പാനലുകൾ നിർമ്മിക്കുമ്പോൾ, നീക്കം ചെയ്തുകൊണ്ട് കൊത്തുപണി ചെയ്യുക അലങ്കാര പാളിഇരുണ്ട അടിത്തറയിലേക്ക്, ലിഖിതങ്ങൾ അധിക ടിൻറിംഗ് ഇല്ലാതെ വൈരുദ്ധ്യമുള്ളതാണ്.

ടെക്സ്റ്റോലൈറ്റ്- ബേക്കലൈറ്റ് വാർണിഷ് കൊണ്ട് നിറച്ച അമർത്തിയ കോട്ടൺ ഫാബ്രിക്. 0.5 മുതൽ 50 മില്ലിമീറ്റർ വരെ കട്ടിയുള്ള ഷീറ്റുകളുടെയും 8 മുതൽ 60 മില്ലിമീറ്റർ വരെ വ്യാസമുള്ള തണ്ടുകളുടെയും രൂപത്തിലാണ് ടെക്സ്റ്റോലൈറ്റ് നിർമ്മിക്കുന്നത്. വിവിധ മൗണ്ടിംഗ് സ്ട്രിപ്പുകളും ബോർഡുകളും, ഫാസ്റ്റണിംഗ് ഘടകങ്ങൾ ഷീറ്റുകളിൽ നിന്നാണ് നിർമ്മിച്ചിരിക്കുന്നത്; മൗണ്ടിംഗ് പോസ്റ്റുകൾ, ബുഷിംഗുകൾ, റോളറുകൾ, ടൂൾ ഹാൻഡിലുകൾ, മറ്റ് ഭാഗങ്ങൾ എന്നിവ വടികളിൽ നിന്നാണ് നിർമ്മിച്ചിരിക്കുന്നത്.

ഫൈബർഗ്ലാസ്- ഇത് ഫൈബർഗ്ലാസ് അടിസ്ഥാനമാക്കിയുള്ള ഒരു ടെക്സ്റ്റോലൈറ്റാണ്, മെക്കാനിക്കൽ ശക്തി വർദ്ധിച്ചു, പ്രത്യേകിച്ച് വളയുന്നു. 0.5 മുതൽ 2.5 മില്ലിമീറ്റർ വരെ കട്ടിയുള്ള ഷീറ്റുകളിൽ ലഭ്യമാണ്. ഫോയിൽ പൂശിയ ഫൈബർഗ്ലാസ് ലാമിനേറ്റ് (സിംഗിൾ-ഡബിൾ-സൈഡ്) ഏറ്റവും വ്യാപകമായി ഉപയോഗിക്കുന്നു. Getinax പോലെ തന്നെ ഉപയോഗിക്കുന്നു. ആവശ്യമെങ്കിൽ, ഫൈബർഗ്ലാസ് ഷീറ്റ് ലാമിനേറ്റ് ചെയ്യാം.

ഫൈബർഗ്ലാസ് പ്രോസസ്സ് ചെയ്യുമ്പോൾ (കട്ടിംഗ്, ഫയലിംഗ്, സാൻഡിംഗ്) ഉണ്ടാകുന്ന പൊടി ആരോഗ്യത്തിന് വളരെ ദോഷകരമാണെന്ന് ഓർമ്മിക്കേണ്ടതാണ്. അതിനാൽ, നിങ്ങൾ ഒരു റെസ്പിറേറ്റർ അല്ലെങ്കിൽ കുറഞ്ഞത് ഒരു മൾട്ടി-ലെയർ നെയ്തെടുത്ത ബാൻഡേജ് ധരിച്ച് ജോലിസ്ഥലം വൃത്തിയാക്കണം.

ഓർഗാനിക് ഗ്ലാസ്- തെർമോപ്ലാസ്റ്റിക് പ്ലാസ്റ്റിക് വ്യാപകവും താങ്ങാനാവുന്നതുമായ മെറ്റീരിയലാണ്. ഇത് രണ്ട് പ്രധാന ബ്രാൻഡുകളിലാണ് നിർമ്മിക്കുന്നത് - TOSP, SOL.

ഗ്ലാസ് ബ്രാൻഡ് TOSPനിറമില്ലാത്തതും നിറമുള്ളതും സുതാര്യവുമാണ്” കൂടാതെ നിറമുള്ള അതാര്യവുമാണ്. നിറം: ചുവപ്പ്, ഓറഞ്ച്, മഞ്ഞ, പച്ച, നീല. ഇത് പ്രതിരോധിക്കും ആക്രമണാത്മക ചുറ്റുപാടുകൾ.

ഗ്ലാസ് ബ്രാൻഡ് SOL- നിറമില്ലാത്ത സുതാര്യത മാത്രം, മികച്ച വൈദ്യുത ഇൻസുലേറ്റിംഗ് ഗുണങ്ങളുണ്ട്, അതിനാൽ കുറഞ്ഞ ജല ആഗിരണം, അതിനാൽ ഇത് ആഴത്തിലുള്ള നിറത്തിന് അനുയോജ്യമല്ല.

ഓർഗാനിക് ഗ്ലാസ്വൃത്തിയുള്ളതും ഉണങ്ങിയതുമായ തുണി അല്ലെങ്കിൽ ടൂത്ത് പൊടി ഉപയോഗിച്ച് കൈകൊണ്ട് മിനുക്കിയെടുക്കുക. തിളങ്ങുന്ന മിറർ പ്രതലം ലഭിക്കുന്നതിന്, ഓർഗാനിക് ഗ്ലാസ് ഒടുവിൽ നേർത്ത മിനുക്കിയ മിശ്രിതങ്ങൾ ഉപയോഗിച്ച് മിനുക്കിയിരിക്കുന്നു, ഉദാഹരണത്തിന്, GOI പേസ്റ്റ്. നല്ല ഫലങ്ങൾടൂത്ത് പേസ്റ്റിൻ്റെ ഉപയോഗവും സഹായിക്കുന്നു.

മെക്കാനിക്കൽ മിനുക്കുപണികൾ ചെയ്യുമ്പോൾ, നിങ്ങൾ പരുത്തികൊണ്ട് നിർമ്മിച്ച ഒരു സെമി-ഓവൽ സർക്കിൾ ഉപയോഗിക്കേണ്ടതുണ്ട്, തുണിയല്ല, കാരണം നിങ്ങൾ തുണി കറങ്ങുന്ന വൃത്തത്തിന് നേരെ ഭാഗം അശ്രദ്ധമായി അമർത്തിയാൽ, മിനുക്കിയ ഉപരിതലം എളുപ്പത്തിൽ ഉരുകാൻ കഴിയും. അത്തരമൊരു വൈകല്യം ഇല്ലാതാക്കാൻ വളരെ ബുദ്ധിമുട്ടാണ്, ചിലപ്പോൾ അസാധ്യമാണ്.

സെല്ലുലോയ്ഡ്ചിലപ്പോൾ അമച്വർമാരും ഇത് ഉപയോഗിക്കുന്നു അലങ്കാര ഫിനിഷിംഗ്സ്കെയിലുകൾ, നെയിംപ്ലേറ്റുകൾ, ഘടകങ്ങൾ, കേസുകളുടെ ഭാഗങ്ങൾ. ഈ മെറ്റീരിയൽ കർപ്പൂരത്തിൻ്റെ ഗന്ധത്താൽ തിരിച്ചറിയാൻ കഴിയും, നിങ്ങൾ ഷീറ്റിൻ്റെ അരികിൽ ഒരു ഫയൽ അല്ലെങ്കിൽ കത്തി ബ്ലേഡ് പ്രവർത്തിപ്പിക്കുകയാണെങ്കിൽ ഇത് പ്രത്യേകിച്ചും ശ്രദ്ധേയമാകും. 90-100 ഡിഗ്രി സെൽഷ്യസിൽ ചൂടാക്കിയാൽ, സെല്ലുലോയിഡ് മൃദുവായും പ്ലാസ്റ്റിക്കും ആയി മാറുന്നു, തണുപ്പിക്കുമ്പോൾ അത് വീണ്ടും കഠിനമാകുന്നു. സെല്ലുലോയിഡ് ഭാഗങ്ങൾ നൈട്രോ ഗ്ലൂ ഉപയോഗിച്ച് ദൃഡമായി ഒട്ടിച്ച് നന്നായി മിനുക്കിയിരിക്കുന്നു. എന്നാൽ സെല്ലുലോയിഡ് കത്തുന്നതാണ്, കൂടാതെ, സൂര്യപ്രകാശത്തിൻ്റെ സ്വാധീനത്തിൽ മഞ്ഞയായി മാറുന്നു, അതിനാൽ, സാധ്യമെങ്കിൽ, സെല്ലുലോയിഡിനെ മറ്റൊന്ന് ഉപയോഗിച്ച് മാറ്റിസ്ഥാപിക്കുക, അതിന് സമാനമായ, എന്നാൽ തീപിടിക്കാത്തതും കൂടുതൽ മോടിയുള്ളതുമായ പ്ലാസ്റ്റിക് - ട്രയാസെറ്റേറ്റ് ഫിലിം. ട്രയാസെറ്റേറ്റ് ഫിലിമുകൾ സാധാരണയായി സുതാര്യമായി നിർമ്മിക്കപ്പെടുന്നു. ചായം പൂശിയ സെല്ലുലോയിഡിൻ്റെയും ട്രയാസെറ്റേറ്റ് ഫിലിമിൻ്റെയും സാങ്കേതികവിദ്യ ചുവടെ നൽകിയിരിക്കുന്നു.

ഷീറ്റ് മെറ്റീരിയൽ അടയാളപ്പെടുത്തുന്നു. 1: 1 എന്ന സ്കെയിലിൽ ഒരു പ്രത്യേക കടലാസിൽ (വെയിലത്ത് ഒരു മില്ലിമീറ്റർ ഗ്രിഡ് ഉപയോഗിച്ച്) ആദ്യം അടയാളപ്പെടുത്തലുകൾ നടത്തുന്നത് നല്ലതാണ്. ഭാവി ഭാഗത്തിൻ്റെ എല്ലാ കോണ്ടൂർ ലൈനുകളും ഷീറ്റിലേക്ക് പ്രയോഗിക്കുന്നു, ദ്വാരങ്ങളും മറ്റ് ഘടകങ്ങളും അടയാളപ്പെടുത്തിയിരിക്കുന്നു. ഡ്രോയിംഗ് വർക്ക്പീസിൽ ഘടിപ്പിച്ചിരിക്കുന്നു, ആവശ്യമായ പോയിൻ്റുകൾ ഒരു സെൻ്റർ പഞ്ച് ഉപയോഗിച്ച് മെറ്റീരിയലിലേക്ക് വളച്ചൊടിക്കുന്നു, അതിൽ ദ്വാരങ്ങൾ തുരക്കുന്നു. ഈ അടയാളപ്പെടുത്തൽ രീതി പോറലുകളോ അനാവശ്യ ലൈനുകളോ ഇല്ലാതെ വർക്ക്പീസിൻ്റെ മിനുസമാർന്ന ഉപരിതലം നിലനിർത്തുന്നു.

തെർമോപ്ലാസ്റ്റിക്, പ്രത്യേകിച്ച് ഓർഗാനിക് ഗ്ലാസിൽ ദ്വാരങ്ങൾ അടയാളപ്പെടുത്തുന്നതിന്, ഒരു സെൻ്റർ പഞ്ച് അല്ല, സോളിഡിംഗ് ഇരുമ്പ് ടിപ്പിനുള്ള പ്രത്യേക അറ്റാച്ച്മെൻറ് അല്ലെങ്കിൽ ഒരു പ്രത്യേക മാറ്റിസ്ഥാപിക്കൽ ടിപ്പ് ഉപയോഗിക്കുന്നതാണ് നല്ലത്. ദ്വാരങ്ങൾ മിനുസമാർന്നതായി മാറുന്നു, ഓർഗാനിക് ഗ്ലാസ് പൊട്ടുന്നില്ല. ദ്വാരങ്ങളുടെ ആഴം നോസിലിൻ്റെ ഭാഗവുമായുള്ള സമ്പർക്കത്തിൻ്റെ ദൈർഘ്യം, നോസിലിൻ്റെ താപനില എന്നിവയെ ആശ്രയിച്ചിരിക്കുന്നു, ഇത് പരീക്ഷണാത്മകമായി നിർണ്ണയിക്കപ്പെടുന്നു. I - 10 മില്ലീമീറ്റർ വ്യാസമുള്ള ദ്വാരങ്ങൾക്ക്, നോസിലിൻ്റെ മൂർച്ച കൂട്ടുന്ന കോൺ 30-45 ° ആയിരിക്കണം, 15-25 മില്ലീമീറ്റർ വ്യാസമുള്ള ദ്വാരങ്ങൾക്ക് - 100-1200.

വൃത്താകൃതിയിലുള്ള ഭാഗങ്ങൾ നിർമ്മിക്കുമ്പോൾ, അടയാളപ്പെടുത്തലുകൾ ഉപയോഗിച്ച് നിർമ്മിക്കുന്നു അടയാളപ്പെടുത്തൽ കോമ്പസ്. സർക്കിളിൻ്റെ മധ്യഭാഗത്ത് ഒരു അടയാളം വിടുന്നതിൽ നിന്ന് കോമ്പസിൻ്റെ ലെഗ് തടയുന്നതിന്, അത് ഒരു വാഷിംഗ് ഇലാസ്റ്റിക് ബാൻഡിലേക്ക് തിരുകിയ ഒരു കേന്ദ്രത്തിൽ ഇൻസ്റ്റാൾ ചെയ്യണം. കൂടുതൽ സങ്കീർണ്ണമായ രൂപങ്ങളുടെ ഭാഗങ്ങൾ അടയാളപ്പെടുത്താൻ ഈ രീതി ഉപയോഗിക്കാം, അതിൻ്റെ ഘടകങ്ങൾ വൃത്താകൃതിയിലുള്ള ആർക്കുകളാണെങ്കിൽ.

ഷീറ്റ് മെറ്റീരിയൽ മുറിക്കൽനിർദ്ദിഷ്ട വ്യവസ്ഥകൾ, ഭാഗങ്ങളുടെ കോൺഫിഗറേഷൻ, മെറ്റീരിയലിൻ്റെ ഗ്രേഡ് മുതലായവയെ ആശ്രയിച്ച് വ്യത്യസ്ത ഉപകരണങ്ങൾ ഉപയോഗിച്ച് സാധ്യമാണ്. പഴയതിൽ നിന്ന് നിർമ്മിച്ച പ്രത്യേക കട്ടറുകളാണ് ഏറ്റവും സൗകര്യപ്രദമായത്. ഹാക്സോ ബ്ലേഡ്.

കട്ടർ ദൃഡമായി അമർത്തിപ്പിടിച്ച ഭരണാധികാരിയുടെ അരികിലൂടെ നയിക്കപ്പെടുന്നു, ആവർത്തിച്ച്. കട്ടർ 0.2-0.3 മില്ലിമീറ്റർ ആഴത്തിലാക്കിയ ശേഷം, ഭരണാധികാരി നീക്കംചെയ്യാം. ഷീറ്റിൻ്റെ കനം മൂന്നിലൊന്ന് മുറിച്ച ശേഷം, ഒരു ഹാക്സോ ഉപയോഗിച്ച് ഷീറ്റ് അരികുകളിൽ ഫയൽ ചെയ്യുക, വർക്ക്പീസ് തിരിക്കുക, വിപരീത വശത്ത് പ്രവർത്തനം ആവർത്തിക്കുക. ഇതിനുശേഷം, ഷീറ്റ് മേശപ്പുറത്ത് വയ്ക്കുക, അങ്ങനെ കട്ടിംഗ് ലൈൻ മേശയുടെ അരികുമായി യോജിക്കുന്നു, ഷീറ്റ് തകർക്കുക. ഒടിവ് ഒരു ഫ്ലാറ്റ് ഫയൽ ഉപയോഗിച്ച് പ്രോസസ്സ് ചെയ്യുന്നു. ഖണ്ഡിക 6.14 ൽ വിവരിച്ചിരിക്കുന്ന കട്ടർ, വലിയ വ്യാസമുള്ള വൃത്താകൃതിയിലുള്ള ദ്വാരങ്ങൾ മുറിക്കാൻ നിങ്ങളെ അനുവദിക്കുന്നു.

ലോഹത്തിനായുള്ള ഹാക്സോ ബ്ലേഡ് ഉപയോഗിച്ച് സങ്കീർണ്ണമായ കോൺഫിഗറേഷനുകളുടെ ഭാഗങ്ങൾ ഒരു ജൈസ ഉപയോഗിച്ച് മുറിക്കേണ്ടതുണ്ട്.

സാധാരണ ത്രെഡ് നമ്പർ 00 ഉപയോഗിച്ച് പ്ലെക്സിഗ്ലാസ് മുറിക്കാൻ കഴിയും. ത്രെഡ് ഒരു ഹാക്സോ മെഷീനിലോ ജൈസയിലോ വലിക്കുന്നു. ഒരു ഹാക്സോ പോലെ തന്നെ മുറിക്കുന്നു. ഈ രീതി ഉപയോഗിച്ച്, നിങ്ങൾക്ക് വളരെ കൃത്യതയോടെ ഓർഗാനിക് ഗ്ലാസ് ആകൃതിയിലുള്ള കട്ടിംഗ് നടത്താം. വേണ്ടി ചിത്രം മുറിക്കൽനിങ്ങൾക്ക് നിക്രോം നീളമുള്ള ഒരു കഷണം ഉപയോഗിക്കാം നിക്കൽ വയർ 0.2-0.3 മില്ലീമീറ്റർ വ്യാസമുള്ള, ഒരു ഹാക്സോ മെഷീനിലോ ജൈസയിലോ ഇൻസുലേറ്ററുകളിൽ നീട്ടി ഒരു സ്റ്റെപ്പ്-ഡൗൺ ട്രാൻസ്ഫോർമറും ക്രമീകരിക്കാവുന്ന ഓട്ടോട്രാൻസ്ഫോർമറും വഴി വൈദ്യുത ശൃംഖലയുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു. വയർ പ്രയോഗിച്ച വോൾട്ടേജ് മാറ്റി പരീക്ഷണാടിസ്ഥാനത്തിൽ താപനില തിരഞ്ഞെടുക്കണം.

ഒരു ഡയമണ്ട് അല്ലെങ്കിൽ ഗ്ലാസ് കട്ടർ ഉപയോഗിച്ചാണ് ഗ്ലാസ് കട്ടിംഗ് നടത്തുന്നത്. ഈ പ്രവർത്തനം ലളിതമാണ് കൂടാതെ കൂടുതൽ വിശദീകരണം ആവശ്യമില്ല. കയ്യിൽ ഇല്ലെങ്കിൽ ശരിയായ ഉപകരണം, നിങ്ങൾക്ക് ഒരു തകരാറുള്ള റെസൊണേറ്ററിൽ നിന്ന് ഒരു ക്വാർട്സ് പ്ലേറ്റ്, ഒരു കൊറണ്ടം കല്ല് (ഒരു ബ്ലോക്കിൽ നിന്നോ സർക്കിളിൽ നിന്നോ) അല്ലെങ്കിൽ ഒരു ഫയലിൻ്റെ ഒരു കഷണം പോലും ഉപയോഗിക്കാം. എന്നാൽ ചിലപ്പോൾ ഗ്ലാസിൽ നിന്ന് നോൺ-ലീനിയർ കോൺഫിഗറേഷൻ്റെ ഒരു ഭാഗം മുറിക്കേണ്ടത് ആവശ്യമാണ്. ഇത് ചെയ്യുന്നതിന്, ആവശ്യമുള്ള ആകൃതിയുടെ ഒരു കോണ്ടൂർ പ്രയോഗിക്കുക അല്ലെങ്കിൽ ഗ്ലാസിന് കീഴിൽ പേപ്പറിൽ നിർമ്മിച്ച ഒരു ഡ്രോയിംഗ് സ്ഥാപിക്കുക, എന്നാൽ രണ്ട് സാഹചര്യങ്ങളിലും ഡ്രോയിംഗിൻ്റെ ഒരു വശം വർക്ക്പീസിൻ്റെ അരികിലായിരിക്കും. ഈ എഡ്ജ് ഒരു ത്രികോണ വ്യക്തിഗത ഫയൽ അല്ലെങ്കിൽ ഒരു ഡയമണ്ട് ഫയൽ ഉപയോഗിച്ച് ഫയൽ ചെയ്തിരിക്കുന്നു. തുടർന്ന്, കത്തുന്ന ഉപകരണത്തിൻ്റെ ചൂടുള്ള (പൂർണ്ണ ചൂടിൽ) അറ്റം ഉപയോഗിച്ച്, സാവധാനം, കട്ട് മുതൽ ആരംഭിച്ച്, വരച്ച രൂപരേഖ കണ്ടെത്തുക. ചൂടുള്ള ടിപ്പിനു കീഴിൽ, ഒരു വിള്ളൽ തുടർച്ചയായി രൂപം കൊള്ളുന്നു, നഗ്നനേത്രങ്ങൾക്ക് ദൃശ്യമാണ്. അടുത്തത് അധിക ഗ്ലാസ് ആണ് ചെറിയ പ്രദേശങ്ങളിൽപ്ലയർ ഉപയോഗിച്ച് പൊട്ടിക്കുക (വെയിലത്ത് ഗ്ലാസ് വെള്ളത്തിൽ മുക്കി). അരികുകൾ ഉരച്ചിലുകൾ ഉപയോഗിച്ച് മണൽ വയ്ക്കാം. അതിനുശേഷം നിങ്ങൾ കുറഞ്ഞത് ഒരു മണിക്കൂറെങ്കിലും ഗ്ലാസ് വെള്ളത്തിൽ തിളപ്പിച്ച് ബാക്കിയുള്ള മെക്കാനിക്കൽ സമ്മർദ്ദം നീക്കം ചെയ്യുന്നതിനായി വെള്ളത്തിൽ തണുപ്പിക്കണം. അല്ലെങ്കിൽ, വിള്ളലുകൾ പ്രത്യക്ഷപ്പെടാം.

കത്തുന്ന ഉപകരണത്തിന് പകരം നിങ്ങൾക്ക് പ്രത്യേകം തയ്യാറാക്കിയ കൽക്കരി ഡാഡികൾ ഉപയോഗിക്കാം. ബിർച്ച് കരി നല്ല പൊടിയായി തകർത്ത് കട്ടിയുള്ളതും ചൂടുള്ളതുമായ പേസ്റ്റുമായി കലർത്തുന്നു, അല്ലെങ്കിൽ അതിലും മികച്ചത് ഗം അറബിക്. തത്ഫലമായുണ്ടാകുന്ന കുഴെച്ച പിണ്ഡത്തിൽ നിന്ന് നേർത്ത വിറകുകൾ ഉരുട്ടുന്നു. ഉണങ്ങിയ തണ്ടുകൾ ഉപയോഗത്തിന് തയ്യാറാണ്. കാർബൺ ടിക്ക് തീയിട്ട്, വീർപ്പിച്ച്, ഗ്ലാസിൻ്റെ അരികിൽ പ്രയോഗിച്ച്, രൂപപ്പെടുന്ന വിള്ളലിന് പിന്നിലെ പാറ്റേണിൻ്റെ കോണ്ടറിലൂടെ നയിക്കപ്പെടുന്നു.

ഡ്രില്ലിംഗ് ഗ്ലാസ്എല്ലായ്പ്പോഴും കണ്ടക്ടർ വഴിയാണ് ചെയ്യുന്നത് ( മെറ്റൽ പ്ലേറ്റ് 4-5 മില്ലിമീറ്റർ കനം, ഡ്രില്ലിൻ്റെ വ്യാസത്തിന് അനുയോജ്യമായ ഒരു ദ്വാരം), ഗ്ലാസിന് നേരെ ശക്തമായി അമർത്തി, ഗ്ലാസ് കട്ടിയുള്ളതും നിരപ്പായതുമായ പ്രതലത്തിൽ കിടക്കണം. ഡ്രിൽ പുറത്തുവരുമ്പോൾ കഠിനമായി അമർത്തി സമ്മർദ്ദം കുറയ്ക്കാതെ, ചുവടെയുള്ള ഒരു രീതി ഉപയോഗിച്ച് ഒരു ഹാൻഡ് ഡ്രിൽ ഉപയോഗിച്ച് തുരത്തുക.

1st രീതി. ഒരു സാധാരണ ഡ്രിൽ ഉപയോഗിച്ച് തുളയ്ക്കുക. എന്നാൽ ഇത് ആദ്യം വീണ്ടും കഠിനമാക്കുന്നു, അതിനായി ടിപ്പ് വെള്ളയിൽ ചൂടാക്കി, സീലിംഗ് മെഴുക് ഉരുകുന്നത് നിർത്തുന്നത് വരെ ദ്രുത ചലനങ്ങളോടെ സീലിംഗ് മെഴുകിൽ അമർത്തുന്നു. ഡ്രില്ലിംഗ് സൈറ്റ് ഇനിപ്പറയുന്ന കോമ്പോസിഷനിൽ (പിണ്ഡം ഭിന്നസംഖ്യകളിൽ) തുടർച്ചയായി നനയ്ക്കണം: കർപ്പൂര - 8, ടർപേൻ്റൈൻ - 12, ഈതർ - 3.

2nd രീതി. ഒരു ഫ്ലാറ്റ് ഡ്രിൽ ഉപയോഗിച്ച് ഡ്രിൽ ചെയ്യുക, ഒരു സ്പാറ്റുല ഉപയോഗിച്ച് മൂർച്ച കൂട്ടുക (വെയിലത്ത് വീണ്ടും കഠിനമാക്കുക), ഡ്രിൽ ഒരു ദിശയിലും മറ്റൊന്നിലും മാറിമാറി തിരിക്കുക. സിലിക്കേറ്റ് പശ (ലിക്വിഡ് ഗ്ലാസ്) ഒരു എമൽഷനായി ഉപയോഗിക്കാം. മേഘാവൃതമായാൽ ഉടൻ എമൽഷൻ മാറ്റുക.

3-ആം രീതി.ഡ്രിൽ അനുയോജ്യമായ വ്യാസം ആകാം ചെമ്പ് ട്യൂബ്, ഒരു സെൻ്റർ പഞ്ച് അല്ലെങ്കിൽ മറ്റെന്തെങ്കിലും ഉപയോഗിച്ച് അവസാനം ചെറുതായി വികസിപ്പിച്ചു അനുയോജ്യമായ ഉപകരണം. ഡ്രെയിലിംഗ് സൈറ്റിലേക്ക് എമെറി പൗഡർ (വെയിലത്ത് കൊറണ്ടം) ഉള്ള സിലിക്കേറ്റ് പശയുടെ കുറച്ച് തുള്ളി പ്രയോഗിക്കുന്നു. ഡ്രെയിലിംഗ് ചെയ്യുമ്പോൾ, മിശ്രിതം ഇടയ്ക്കിടെ അപ്ഡേറ്റ് ചെയ്യുന്നു.

നാലാമത്തെ രീതി. 6.5 മില്ലീമീറ്റർ വ്യാസമുള്ള ഒരു ദ്വാരം തുരത്തേണ്ടത് ആവശ്യമാണെങ്കിൽ, നിങ്ങൾക്ക് ഒരു ഗ്ലാസ് കട്ടറിൽ നിന്ന് ഒരു കാർബൈഡ് റോളർ ഒരു ഡ്രില്ലായി ഉപയോഗിക്കാം, 4-5 വ്യാസമുള്ള ഒരു വടി അല്ലെങ്കിൽ ട്യൂബിൻ്റെ സ്ലോട്ടിൽ ഒരു റിവറ്റ് അക്ഷത്തിൽ സുരക്ഷിതമാക്കുക. mm (ചിത്രം 1). ഡ്രെയിലിംഗ് സൈറ്റ് വെള്ളത്തിൽ നനച്ചിരിക്കുന്നു. 6 മില്ലീമീറ്റർ കട്ടിയുള്ള ഗ്ലാസിൽ ഈ രീതി ഉപയോഗിച്ച് ഒരു ദ്വാരം തുളയ്ക്കാൻ 4-6 മിനിറ്റ് എടുക്കും.

ചിത്രം.1. ഒരു ഗ്ലാസ് കട്ടർ റോളറിൽ നിന്ന് തുളയ്ക്കുക: 1 - കാർബൈഡ് റോളർ, 2 - റിവറ്റ് ആക്സിൽ, 3 - വടി അല്ലെങ്കിൽ ട്യൂബ്

അഞ്ചാമത്തെ രീതി.നിങ്ങൾ ഒരു ദ്വാരം ഉണ്ടാക്കാൻ ആഗ്രഹിക്കുന്ന ഗ്ലാസിലെ പ്രദേശം അഴുക്കും ഗ്രീസും ഗ്യാസോലിൻ, അസെറ്റോൺ അല്ലെങ്കിൽ മദ്യം എന്നിവ ഉപയോഗിച്ച് നന്നായി കഴുകുന്നു. എന്നിട്ട് നനഞ്ഞ മണൽ ഒഴിച്ച് വെട്ടിമുറിച്ച കോണിൻ്റെ ആകൃതിയിൽ മൂർച്ചയുള്ള ഒരു വടി ഉപയോഗിച്ച് നനഞ്ഞ മണലിൽ ഒരു ഫണൽ ഉണ്ടാക്കി ഗ്ലാസ് നീക്കം ചെയ്യുക. ഈ രീതിയിൽ തയ്യാറാക്കിയ അച്ചിൽ ഉരുകിയ ലെഡ് അല്ലെങ്കിൽ സോൾഡർ ഒഴിക്കുന്നു. 2-3 മിനിറ്റിനു ശേഷം, ഫ്രോസൺ ലെഡ് അല്ലെങ്കിൽ സോൾഡറിൻ്റെ മണലും കോണും നീക്കംചെയ്യുന്നു - ഗ്ലാസിൽ ഒരു ദ്വാരം ഉണ്ടാകും. ഗ്ലാസിന് മോശം താപ ശക്തിയുണ്ടെങ്കിൽ, തെർമൽ ഷോക്ക് വർദ്ധിപ്പിക്കാൻ നിങ്ങൾ ശ്രമിക്കേണ്ടതുണ്ട്. ഇത് ചെയ്യുന്നതിന്, നിങ്ങൾക്ക് ഇനിപ്പറയുന്നവ ചെയ്യാൻ കഴിയും: ഒന്നാമതായി, ഫണലിൻ്റെ ആഴം 20-30 മില്ലിമീറ്ററായി വർദ്ധിപ്പിക്കുക, അങ്ങനെ ഉരുകിയ ലോഹത്തിൻ്റെ പിണ്ഡത്തിന് കൂടുതൽ താപ ശേഷി ഉണ്ടാകും; രണ്ടാമതായി, അതേ നനഞ്ഞ മണലിൻ്റെ തലയണയിൽ ഗ്ലാസ് വയ്ക്കുക, ഭാവിയിലെ ദ്വാരത്തിൻ്റെ സ്ഥലത്ത് ഉചിതമായ വ്യാസമുള്ള ഒരു ഫണൽ ഉണ്ടാക്കുക; മൂന്നാമതായി, സാധ്യമെങ്കിൽ മണലും ഗ്ലാസും മുൻകൂട്ടി തണുപ്പിക്കുക; നാലാമതായി, സിങ്ക് പോലെയുള്ള കൂടുതൽ റിഫ്രാക്റ്ററി ലോഹം ഉപയോഗിക്കുക. ചെറിയ കട്ടിയുള്ള (3-3.5 മില്ലിമീറ്റർ വരെ) ഗ്ലാസ് ഈ രീതിയിൽ പ്രോസസ്സ് ചെയ്യാൻ കഴിയുമെന്ന് ഓർമ്മിക്കേണ്ടതാണ്.

ഡ്രെയിലിംഗ് പ്ലാസ്റ്റിക്. പ്ലാസ്റ്റിക്ക്, പ്രത്യേകിച്ച് അലങ്കാര ലാമിനേറ്റ്, ഗെറ്റിനാക്സ് എന്നിവയിൽ ദ്വാരങ്ങൾ തുരക്കുമ്പോൾ, മെറ്റീരിയൽ മറു പുറംപലപ്പോഴും ചിപ്സ്. ഇത് സംഭവിക്കുന്നത് തടയാൻ, നിങ്ങൾ ആദ്യം ആവശ്യമുള്ളതിൻ്റെ പകുതിയോളം വ്യാസമുള്ള ഒരു ഡ്രിൽ ഉപയോഗിക്കണം. തുടർന്ന്, ആവശ്യമുള്ളതിനേക്കാൾ 0.5-1.0 മില്ലിമീറ്റർ വലുതും മൂർച്ച കൂട്ടുന്ന ആംഗിൾ 60-90 ° ആയതുമായ ഒരു ഡ്രിൽ ഉപയോഗിച്ച്, തത്ഫലമായുണ്ടാകുന്ന ദ്വാരങ്ങൾ ഇരുവശത്തും എതിർക്കുകയും അവസാനം ആവശ്യമായ വ്യാസമുള്ള ഒരു ഡ്രിൽ ഉപയോഗിച്ച് തുരത്തുകയും ചെയ്യുന്നു. ഈ രീതി ചിപ്പുകളുടെയും വിള്ളലുകളുടെയും അപകടസാധ്യത പൂർണ്ണമായും ഒഴിവാക്കുകയും അധിക പ്രോസസ്സിംഗ് ആവശ്യമില്ലാത്ത കൃത്യമായതും വൃത്തിയുള്ളതുമായ ദ്വാരങ്ങൾ നേടുന്നത് സാധ്യമാക്കുകയും ചെയ്യുന്നു.

പ്ലാസ്റ്റിക്കിൽ കൊത്തുപണിവീട്ടിലുണ്ടാക്കിയ ടാപ്പ് ഉപയോഗിച്ചും ചെയ്യാം. ഇത് ചെയ്യുന്നതിന്, ആവശ്യമുള്ള ത്രെഡ് ഉപയോഗിച്ച് ഒരു സ്റ്റീൽ പിൻ, സ്ക്രൂ അല്ലെങ്കിൽ ബോൾട്ട് എടുത്ത് അവസാനം (2-5 മില്ലീമീറ്റർ) ഒരു കോണിലേക്ക് ഫയൽ ചെയ്യുക. സ്ക്രൂവിൻ്റെ തല (ബോൾട്ട്) ഒരു ഡ്രിൽ ഉപയോഗിച്ച് ഒരു ത്രികോണ ഫയൽ ഉപയോഗിച്ച് മുറിക്കുന്നു, കൂടാതെ 6 ഇഞ്ച് നീളത്തിൽ 3-4 മുറിവുകൾ ഉചിതമായ പ്രൊഫൈലിൻ്റെ ഗ്രൈൻഡിംഗ് വീൽ ഉപയോഗിച്ച് കട്ടിംഗ് അരികുകൾ സൃഷ്ടിക്കുന്നു.

നിർമ്മിച്ച ടാപ്പിൻ്റെ ഷങ്ക് ഡ്രൈവറിന് അനുയോജ്യമാക്കുന്നതിന് മൂർച്ച കൂട്ടുകയോ അതിൽ 2-4 മില്ലീമീറ്റർ വീതിയുള്ള സ്ലോട്ട് മുറിച്ച് ഒരു മെറ്റൽ വടി തിരുകുകയും സോൾഡർ ചെയ്യുകയും ചെയ്യാം.

വളരെ തൃപ്തികരമായ ഫലങ്ങൾ, പ്രത്യേകിച്ച് M4 ഉം അതിലും ചെറുതുമായ ത്രെഡുകൾക്ക്, കട്ടിംഗ് അരികുകളിലൂടെ മുറിക്കാതെ തന്നെ, സ്ക്രൂവിൻ്റെ ത്രെഡുകൾ അല്ലെങ്കിൽ ഇരുവശത്തുമുള്ള "സ്റ്റഡുകൾ വെട്ടിമാറ്റുന്നതിലൂടെയും ലഭിക്കും. കട്ട് ത്രെഡ് വൃത്തിയാക്കാൻ, നിങ്ങൾ ഉചിതമായ ബേർഡി അല്ലെങ്കിൽ നട്ട് ഉപയോഗിച്ച് നിർമ്മിച്ച ടാപ്പിൻ്റെ ത്രെഡിനൊപ്പം "പോകണം". ഒരു സ്റ്റഡ്, ബോൾട്ട് അല്ലെങ്കിൽ വിറ്റ് ഒരു ത്രെഡ് ഉപയോഗിച്ച് എടുക്കുന്നു; ഉരുട്ടിയ നൂൽ കൊണ്ടല്ല

തെർമോപ്ലാസ്റ്റിക് ഷീറ്റ് മെറ്റീരിയലിൻ്റെ വളവ്(ഓർഗാനിക് ഗ്ലാസ്, പോളിസ്റ്റൈറൈൻ, വിനൈൽ പ്ലാസ്റ്റിക് മുതലായവ) മെറ്റീരിയൽ ചൂടാക്കി മാത്രമേ നടപ്പിലാക്കാൻ കഴിയൂ, 5- വീതിയിൽ ഇരുവശത്തും വളവിൽ ഷീറ്റ് ഒരേപോലെ ചൂടാക്കിയാൽ മാത്രമേ ശരിയായ ആകൃതിയുടെ നല്ല ബെൻഡ് ലഭിക്കൂ. ഷീറ്റിൻ്റെ കനം അനുസരിച്ച് 15 മില്ലീമീറ്റർ.

ചൂടാക്കാൻ, ആവശ്യമുള്ള വീതിയുടെ നേർത്ത അലുമിനിയം ഫോയിൽ സ്ട്രിപ്പുകൾ ബെൻഡ് ലൈനിനൊപ്പം പ്ലാസ്റ്റിക് ഷീറ്റിൻ്റെ ഇരുവശത്തും വയ്ക്കുകയും അമർത്തുകയും ചെയ്യുന്നു. സ്ട്രിപ്പുകളുടെ അറ്റങ്ങൾ ഒരു സ്റ്റെപ്പ്-ഡൗൺ ട്രാൻസ്ഫോർമറിൻ്റെ (6-15 V) ടെർമിനലുകളുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു, ഇതിൻ്റെ നെറ്റ്വർക്ക് വിൻഡിംഗ് ഒരു ലബോറട്ടറി ഓട്ടോട്രാൻസ്ഫോർമറിലൂടെ ബന്ധിപ്പിച്ചിരിക്കുന്നു, ആവശ്യമായ വോൾട്ടേജ് തിരഞ്ഞെടുത്തു. അമിത ചൂടാക്കൽ അനുവദിക്കരുത്, കാരണം ഇത് ബെൻഡ് ലൈനിനൊപ്പം മെറ്റീരിയലിൻ്റെ സുതാര്യതയിലോ നിറത്തിലോ പ്രകടമായ മാറ്റത്തിന് കാരണമായേക്കാം. മെറ്റീരിയൽ ചൂടായ ഉടൻ, ഫോയിൽ നീക്കംചെയ്യുന്നു, ഷീറ്റ് ആവശ്യമുള്ള കോണിലേക്ക് വളച്ച് വർക്ക്പീസ് പൂർണ്ണമായും തണുപ്പിക്കുന്നതുവരെ സൂക്ഷിക്കുന്നു.

ഗെറ്റിനാക്സ്, പ്ലാസ്റ്റിക്, ടെക്സ്റ്റോലൈറ്റ്, പ്ലെക്സിഗ്ലാസ്, ഫൈബർഗ്ലാസ്, സെല്ലുലോയ്ഡ്, പ്ലാസ്റ്റിക്, പോളിസ്റ്റൈറൈൻ, വിനൈൽ പ്ലാസ്റ്റിക്, നൈലോൺ, നൈലോൺ, ഡെഡെറോൺ, അക്രിലേറ്റ് മുതലായവ. - സംസ്കരണം, കലാപരമായ കരകൗശല വസ്തുക്കളുടെയും സുവനീറുകളുടെയും ഉത്പാദനം

തെർമോപ്ലാസ്റ്റിക് കാസ്റ്റിംഗ്. പോളിമൈഡുകൾ (പഴയ നൈലോൺ സ്റ്റോക്കിംഗ്സ്, നൈലോൺ, സിലോൺ, ഡെഡെറോൺ, ഡാക്രോൺ, ഫിഷിംഗ് സിരകൾ മുതലായവയിൽ നിന്നുള്ള തുണിത്തരങ്ങൾ), അക്രിലേറ്റ്സ് (അക്രിലിക് പ്ലാസ്റ്റിക്, ഓർഗാനിക് ഗ്ലാസ്), പോളിസ്റ്റൈറൈൻ എന്നിവയിൽ നിന്നുള്ള റീസൈക്കിൾ ചെയ്ത വസ്തുക്കളാണ് കാസ്റ്റിംഗിനുള്ള അസംസ്കൃത വസ്തുക്കൾ. നൈലോൺ സ്റ്റോക്കിംഗുകളിൽ, സീമുകൾ, കാൽവിരലുകൾ, കുതികാൽ എന്നിവ മുറിച്ചുമാറ്റേണ്ടത് ആവശ്യമാണ്, കാരണം അവ പലപ്പോഴും മറ്റ് വസ്തുക്കൾ ചേർത്ത് നിർമ്മിക്കുന്നു.

അസംസ്കൃത വസ്തുക്കൾ 10% സോഡ ലായനിയിൽ 1 മണിക്കൂർ 50-60 ഡിഗ്രി സെൽഷ്യസ് താപനിലയിൽ നന്നായി ഡീഗ്രേസ് ചെയ്യുന്നു, തുടർന്ന് ചെറുചൂടുള്ള വെള്ളത്തിൽ കഴുകി, ഉണക്കി, തകർത്തു (ഖരവസ്തുക്കൾ 5 മില്ലീമീറ്ററിൽ താഴെ വലിപ്പമുള്ള കണികകളിലേക്ക് തകർത്തു) ലോഡ് ചെയ്യുന്നു. ഒരു പ്രസ്സ് മെഷീനിലേക്ക്.

ഡിസൈൻ ഭവനങ്ങളിൽ നിർമ്മിച്ച പ്രസ്സ്- മെഷീൻ ചിത്രത്തിൽ കാണിച്ചിരിക്കുന്നു. 2. പ്രസ്സ് മെഷീൻ ഒരു സോൾഡർ ഉപയോഗിച്ച് ഒരു പിച്ചള പൈപ്പിൽ നിന്നാണ് നിർമ്മിച്ചിരിക്കുന്നത്

മീ. പൈപ്പിൻ്റെ മുകൾ ഭാഗത്ത്, പ്രത്യേക സ്ലോട്ടുകളിൽ, സെൻട്രൽ ത്രെഡ് ഹോൾ M10 അല്ലെങ്കിൽ M12 ഉള്ള ഒരു ക്രോസ്ബാർ ഉണ്ട്, അതിൽ L അക്ഷരത്തിൻ്റെ ആകൃതിയിൽ വളഞ്ഞ ഒരു പിൻ സ്ക്രൂ ചെയ്യുന്നു (നിങ്ങൾക്ക് ഒരു ക്ലാമ്പിൽ നിന്ന് ഒരു സ്ക്രൂ ഉപയോഗിക്കാം) . ഈ പിൻ അല്ലെങ്കിൽ സ്ക്രൂ ഉപയോഗിച്ച്, പൈപ്പിൽ ഒരു പിസ്റ്റൺ നീങ്ങുന്നു, അത് കാസ്റ്റിംഗിനായി തയ്യാറാക്കിയ അച്ചിലേക്ക് സ്പ്രൂവിലൂടെ മൃദുവായ വസ്തുക്കളെ ചൂഷണം ചെയ്യുന്നു.

ചിത്രം.2. വീട്ടിൽ നിർമ്മിച്ച പ്രസ്സ് മെഷീൻ്റെ രൂപകൽപ്പന

അസംസ്കൃത വസ്തുക്കൾ 30-200 ° C താപനിലയിൽ മൃദുവാക്കുന്നു. പ്രസ്സ് മെഷീൻ്റെ ആന്തരിക വോളിയം ചൂടാക്കാൻ, ഒരു ഗാർഹിക ഇലക്ട്രിക് സ്റ്റൗവിൽ നിന്നുള്ള ഒരു നേർപ്പിച്ച സർപ്പിളം സിലിണ്ടറിൻ്റെ ജനറേറ്ററിക്സിലും അതിൻ്റെ അടിത്തറയിലും മൈക്കയുടെ ഒരു പാളിയിൽ സ്ഥാപിച്ചിരിക്കുന്നു. മൈക്ക അല്ലെങ്കിൽ ആസ്ബറ്റോസ് നുറുക്കുകൾ, സിലിക്കേറ്റ് പശ എന്നിവയിൽ നിന്ന് നിർമ്മിച്ച പേസ്റ്റ് ഉപയോഗിച്ച് സർപ്പിളമായി പൊതിഞ്ഞിരിക്കുന്നു. അതിനുശേഷം സിലിണ്ടർ ആസ്ബറ്റോസ് ചരട് കൊണ്ട് പൊതിഞ്ഞ് വയ്ക്കുന്നു മരം അടിസ്ഥാനം, അതിനടിയിൽ ആസ്ബറ്റോസിൻ്റെ ഒരു ഷീറ്റ് സ്ഥാപിക്കുന്നു, ചൂടാക്കൽ താപനില നിയന്ത്രിക്കുന്നതിന്, സർപ്പിളിനെ ഒരു LATR, ഒരു ഐസൊലേഷൻ ട്രാൻസ്ഫോർമർ (ഇലക്ട്രോണിക് സുരക്ഷ ഉറപ്പാക്കുന്നതിന്) വഴി വൈദ്യുത ശൃംഖലയുമായി ബന്ധിപ്പിച്ചിരിക്കുന്നു.

വിവിധ അലങ്കാര അരികുകൾ ലഭിക്കുന്നതിന്, ആവശ്യമുള്ള കോൺഫിഗറേഷൻ്റെ ഡൈകൾ നിർമ്മിക്കേണ്ടത് ആവശ്യമാണ്. ഡൈ സ്പ്രൂവിലേക്ക് സ്ക്രൂ ചെയ്യുന്നു. എക്സ്ട്രൂഡ് പിണ്ഡം ഡൈ ഹോളിൻ്റെ പ്രൊഫൈൽ നേടുന്നു. സ്പിന്നററ്റിൽ നിന്ന് ഉയർന്നുവരുന്ന പിണ്ഡം വെള്ളത്തിൽ തണുപ്പിക്കണം. പിവിസി ഉപയോഗിച്ച് നിർമ്മിച്ച വിവിധ ഇൻസുലേറ്റിംഗ് ഗാസ്കറ്റുകളും അരികുകളും നിർമ്മിക്കാൻ ഈ രീതി ഉപയോഗിക്കാം. പിവിസിയുടെ മൃദുത്വ താപനില 30-100 സി ആണ്.

ദന്ത പ്ലാസ്റ്റിക്കിൽ നിന്ന് മോൾഡിംഗ്. അക്രിലിക് ഗ്രൂപ്പിൻ്റെ ഡെൻ്റൽ പ്ലാസ്റ്റിക്കുകൾ (ഉദാഹരണത്തിന്, പ്രോട്ടാക്രിൽ) ഹാൻഡിലുകളും കീകളും, സ്ലൈഡിംഗ് ബെയറിംഗുകൾ, അലങ്കാര ഘടകങ്ങൾ, മറ്റ് പല ഭാഗങ്ങൾ എന്നിവയുടെ നിർമ്മാണത്തിനുള്ള മികച്ച മെറ്റീരിയലാണ്.

പ്രോട്ടാക്രിൽ- പൊടി-ദ്രാവക തരത്തിലുള്ള അക്രിലിക് പോളിമറുകൾ അടിസ്ഥാനമാക്കിയുള്ള സ്വയം കാഠിന്യം പ്ലാസ്റ്റിക്. ഈ പ്ലാസ്റ്റിക്ക് ഉരച്ചിലിനെ പ്രതിരോധിക്കും (നൈലോണിനേക്കാൾ താഴ്ന്നതല്ല) ഉയർന്ന അഡീഷൻ ഉണ്ട്. ഇത് ചെറിയ മെക്കാനിക്കൽ ഉപകരണങ്ങൾക്ക് (മോട്ടോറുകൾ, ഗിയർബോക്സുകൾ മുതലായവ) നല്ല സ്ലൈഡിംഗ് ബെയറിംഗുകൾ ഉണ്ടാക്കുന്നു, അവ ലൂബ്രിക്കേഷൻ ആവശ്യമില്ല, കൂടാതെ ശ്രദ്ധേയമായ വസ്ത്രങ്ങൾ ഇല്ലാതെ വളരെക്കാലം പ്രവർത്തിക്കുന്നു. ഈ മെറ്റീരിയലിൻ്റെ വൈദ്യുത സ്വഭാവസവിശേഷതകൾ (ഫില്ലർ ഇല്ലാതെ) ഓർഗാനിക് ഗ്ലാസിനേക്കാൾ അല്പം കൂടുതലാണ്.

ഈ പ്ലാസ്റ്റിക്കിൽ നിന്ന് ഭാഗങ്ങൾ നിർമ്മിക്കുന്നതിനുള്ള കാസ്റ്റിംഗ് അച്ചുകൾ ടിൻ, പേപ്പിയർ-മാഷെ മരം (വിഭാഗം 4.16, 6-ാം പാചകക്കുറിപ്പ്), കളിമണ്ണ്, പ്ലാസ്റ്റിൻ, ജിപ്സം, മറ്റ് വസ്തുക്കൾ എന്നിവയിൽ നിന്ന് നിർമ്മിക്കാം.

ആവർത്തിച്ചുള്ള ഉപയോഗത്തിന് വേണ്ടത്ര ധരിക്കുന്ന പ്രതിരോധശേഷിയുള്ള അച്ചുകൾ പ്ലാസ്റ്റർ നിർമ്മിക്കുന്നു; നിർമ്മാണ പ്രക്രിയ: കുറഞ്ഞ അധ്വാന തീവ്രതയാണ് സവിശേഷത. ഒരു ക്രീം മിശ്രിതം രൂപപ്പെടുന്നതുവരെ ജിപ്സം മുൻകൂട്ടി വേർതിരിച്ച് തണുത്ത വെള്ളത്തിൽ ഇളക്കിവിടുന്നു. അനുയോജ്യമായ വലിപ്പമുള്ള ഒരു പെട്ടി പകുതിയിൽ പ്ലാസ്റ്റർ കൊണ്ട് നിറച്ചിരിക്കുന്നു. കട്ടിയുള്ള സോപ്പ് ലായനി ഉപയോഗിച്ച് ലൂബ്രിക്കേറ്റ് ചെയ്ത ശേഷം മോഡൽ ലിക്വിഡ് പ്ലാസ്റ്ററിലേക്ക് പാതിവഴിയിൽ അമർത്തിയിരിക്കുന്നു, അങ്ങനെ അത് പൂപ്പൽ നശിപ്പിക്കാതെ നീക്കംചെയ്യാം. കാഠിന്യത്തിന് ശേഷം, മോഡലിൻ്റെ കോണ്ടൂർ സ്പർശിക്കാതെ, പൂപ്പലിൻ്റെ അരികുകളിൽ 2-3 ആഴം കുറഞ്ഞ ദ്വാരങ്ങൾ തുരക്കുന്നു, ഇത് പൂപ്പലിൻ്റെ മറ്റേ പകുതിയെ നയിക്കും. ഓപ്പണിംഗ് ഗൈഡുകൾ ഉൾപ്പെടെയുള്ള പൂപ്പലിൻ്റെ ഈ പകുതി കട്ടിയുള്ള സോപ്പ് ലായനി ഉപയോഗിച്ച് ലൂബ്രിക്കേറ്റ് ചെയ്യുകയും ഉണക്കുകയും ചെയ്യുന്നു. അതിനുശേഷം പ്ലാസ്റ്ററിൻ്റെ രണ്ടാം ഭാഗം കലർത്തി ബോക്സിൽ ഒഴിക്കുക. പ്ലാസ്റ്റർ കഠിനമാകുമ്പോൾ, പൂപ്പലിൻ്റെ പകുതി ശ്രദ്ധാപൂർവ്വം വേർതിരിച്ച് മോഡൽ നീക്കംചെയ്യുന്നു.

ഇതിനുശേഷം, പൂപ്പലിൻ്റെ രണ്ട് ഭാഗങ്ങളും ഒരു ആൻ്റി-എഡിസിവ് പദാർത്ഥം ഉപയോഗിച്ച് ശ്രദ്ധാപൂർവ്വം പൂശുന്നു: സിലിക്കൺ ഓയിൽ ഉപയോഗിച്ച് വയ്ച്ചു അല്ലെങ്കിൽ ഗ്രാഫൈറ്റ് പൊടി ഉപയോഗിച്ച് തടവുക. സാധാരണ ഒന്ന് കുറച്ച് മോശമായ ഫലങ്ങൾ നൽകുന്നു. സൂര്യകാന്തി എണ്ണ. തയ്യാറാക്കിയ പ്ലാസ്റ്റിക് അച്ചിൻ്റെ ആദ്യ, രണ്ടാം ഭാഗങ്ങളിൽ ഒഴിക്കുകയും രണ്ട് ഭാഗങ്ങളും ഗൈഡുകൾക്ക് നേരെ മടക്കുകയും ചെയ്യുന്നു. ഫോം ഒരു ക്ലാമ്പ് ഉപയോഗിച്ച് മുറുകെ പിടിക്കുകയോ നേർത്ത വയർ കൊണ്ട് പൊതിഞ്ഞ് ഒരു പാത്രത്തിൽ വയ്ക്കുകയോ ചെയ്യുന്നു തണുത്ത വെള്ളം. വെള്ളം പതുക്കെ ചൂടാക്കി തിളപ്പിക്കുക

അത്തരം രീതികൾ ഉപയോഗിച്ച് പ്രോട്ടാക്രിൽ നിർമ്മിച്ച ഭാഗങ്ങളുടെ താപ ചികിത്സ 1.5-2 മണിക്കൂർ നടത്തുന്നു, പ്ലാസ്റ്റിക് അച്ചിൽ ഒഴിച്ച് 1-2 ദിവസത്തിനുശേഷം ഇത് ചെയ്യുന്നതാണ് നല്ലത്, അതായത്, ആഴത്തിലുള്ള പാളികളിൽ പ്രാഥമിക പോളിമറൈസേഷൻ നടക്കുമ്പോൾ. പ്ലാസ്റ്റിക് പൂർണ്ണമായും പൂർത്തിയായി.

അവസാനം ചൂട് ചികിത്സപൂപ്പൽ തണുപ്പിക്കുകയും തുറന്ന് നിർമ്മിച്ച ഭാഗം അതിൽ നിന്ന് നീക്കം ചെയ്യുകയും ചെയ്യുന്നു. ആവശ്യമെങ്കിൽ, ഭാഗം കൂടുതൽ പ്രോസസ്സ് ചെയ്യുന്നു. അച്ചുകളുടെ ഈട് വർദ്ധിപ്പിക്കുന്നതിന്, തകർന്ന ആസ്ബറ്റോസ് പ്ലാസ്റ്ററിലേക്ക് ചേർക്കുന്നു.

ഒരു ബാച്ച് ഭാഗങ്ങൾ നിർമ്മിക്കുമ്പോൾ, ഒരു ലോഹ പൂപ്പൽ ഉപയോഗിക്കേണ്ടത് ആവശ്യമാണ്. ഈ സാഹചര്യത്തിൽ, മോഡൽ അലുമിനിയം അല്ലെങ്കിൽ ഡ്യുറാലുമിൻ ഉപയോഗിച്ചാണ് നിർമ്മിച്ചിരിക്കുന്നത്. പൂപ്പലിൻ്റെ ആദ്യപകുതി ലെഡ് അല്ലെങ്കിൽ ഗാർത്ത് (പ്രിൻറിംഗ് അലോയ്) ൽ നിന്ന് വാർക്കുന്നു, രണ്ടാം പകുതി ഈയത്തിൻ്റെ ഒരു അലോയ്, 1: 1 അനുപാതത്തിൽ ഒരു ലോ-ദ്രവിക്കുന്ന ദന്ത അലോയ് (അല്ലെങ്കിൽ കുറഞ്ഞ ഉരുകൽ സോൾഡർ) എന്നിവയിൽ നിന്നാണ് നിർമ്മിച്ചിരിക്കുന്നത്.

ഏതെങ്കിലും പ്ലാസ്റ്റിക് ഭാഗത്തിൻ്റെ തനിപ്പകർപ്പുകൾ നിർമ്മിക്കേണ്ടത് ആവശ്യമാണെങ്കിൽ, ആദ്യം ഒറിജിനലിൽ നിന്ന് ഒരു പ്ലാസ്റ്റർ മോൾഡ് നിർമ്മിക്കുകയും ഭാഗത്തിൻ്റെ ഒരു ലെഡ് ഡ്യൂപ്ലിക്കേറ്റ് ഇടുകയും ചെയ്യുന്നു. ഒരു ലോഹ പൂപ്പൽ ഒരു ഡ്യൂപ്ലിക്കേറ്റിൽ നിന്നാണ് നിർമ്മിച്ചിരിക്കുന്നത്; ഒരു പകുതി ഈയത്തിൻ്റെയും കുറഞ്ഞ ഉരുകൽ സോൾഡറിൻ്റെയും അലോയ് കൊണ്ടാണ് നിർമ്മിച്ചിരിക്കുന്നത്, മറ്റേ പകുതി താഴ്ന്ന ഉരുകൽ സോൾഡറിൽ നിന്നാണ് നിർമ്മിച്ചിരിക്കുന്നത്.

ഭവനങ്ങളിൽ നിർമ്മിച്ച "പ്ലാസ്റ്റിക്"ഉപകരണങ്ങളുടെ ഡിസൈൻ ഭാഗങ്ങൾ (കേസുകൾ, ഡ്രോയറുകൾ, പ്ലാറ്റ്ബാൻഡുകൾ, ഫ്രെയിമുകൾ), വിവിധ സഹായ ഭാഗങ്ങൾ (സ്റ്റാൻഡ്, ബ്രാക്കറ്റുകൾ, ക്ലിപ്പുകൾ), ഹാൻഡിലുകൾ എന്നിവയുടെ നിർമ്മാണത്തിൽ ഉപയോഗിക്കുന്നു വിവിധ ഉപകരണങ്ങൾ, അതുപോലെ ഉരച്ചിലുകളുടെ ചക്രങ്ങളിൽ ദ്വാരങ്ങൾ നിറയ്ക്കുന്നതിനും മുതലായവ.

ഈ പ്ലാസ്റ്റിക്കുകൾ സൗകര്യപ്രദമാണ്, കാരണം അവ വസ്തുക്കൾ ഉൽപ്പാദിപ്പിക്കാനല്ല, മറിച്ച് പൂർത്തിയായ ഭാഗങ്ങൾ നിർമ്മിക്കാൻ ഉപയോഗിക്കുന്നു. ഇത് പ്രക്രിയയുടെ തൊഴിൽ തീവ്രത ഗണ്യമായി കുറയ്ക്കുന്നു. ശരിയാണ്, നിങ്ങൾ ഒരു മോഡൽ അല്ലെങ്കിൽ പൂപ്പൽ ഉണ്ടാക്കണം, എന്നാൽ ഇത് പൂർത്തിയായ ഭാഗം പ്രോസസ്സ് ചെയ്യുന്നതിൻ്റെ ലാളിത്യത്തിൽ പ്രതിഫലം നൽകുന്നു. മൃദുവായ മരം, നുരയെ പ്ലാസ്റ്റിക്ക് പോലെയുള്ള എളുപ്പത്തിൽ പ്രോസസ്സ് ചെയ്യാവുന്ന വസ്തുക്കളിൽ നിന്നാണ് ഒരു മോഡൽ (അച്ചിൽ) നിർമ്മിച്ചിരിക്കുന്നത്, കൂടാതെ മരം മെഴുകുന്നതിനായി തയ്യാറാക്കിയ പാരഫിൻ അല്ലെങ്കിൽ മെഴുക് പേസ്റ്റിൻ്റെ നേർത്ത പാളി കൊണ്ട് പൊതിഞ്ഞതാണ്.

അത്തരം പ്ലാസ്റ്റിക്കുകൾ തയ്യാറാക്കുന്നതും പ്രവർത്തിക്കുന്നതും ബുദ്ധിമുട്ടുള്ള കാര്യമല്ല. കുറച്ച് പാചകക്കുറിപ്പുകൾ ചുവടെയുണ്ട്:

ആദ്യ പാചകക്കുറിപ്പ്ഫൈബർഗ്ലാസും എപ്പോക്സി പശയും വിവിധ കേസുകൾ, അലങ്കാര ട്രിമ്മുകൾ, ഫ്രെയിമുകൾ എന്നിവ നിർമ്മിക്കുന്നതിനുള്ള മികച്ച വസ്തുക്കളാണ്.

മോഡൽ പാരഫിൻ അല്ലെങ്കിൽ പ്ലെയിൻ പേപ്പർ കൊണ്ട് മൂടിയിരിക്കുന്നു; ഒരുപക്ഷേ ചെറിയ പ്രദേശങ്ങളിൽ ഏതെങ്കിലും പശ ഉപയോഗിച്ച് ഇത് ശരിയാക്കുക, ഉദാഹരണത്തിന് നിരവധി പോയിൻ്റുകളിൽ, അങ്ങനെ പൂർത്തിയായ ഉൽപ്പന്നം കംപ്രസ് ചെയ്യാൻ എളുപ്പമാണ്. ഫൈബർഗ്ലാസിൻ്റെ ആദ്യ പാളി ഇടുകയും അതിൽ പശ പ്രയോഗിക്കുകയും ചെയ്യുന്നു; അടുത്ത പാളി വയ്ക്കുക, അത് പശ ഉപയോഗിച്ച് നന്നായി പൂരിതമാണെന്ന് ഉറപ്പാക്കുക. അസെറ്റോൺ ഉപയോഗിച്ച് ചെറുതായി നനച്ച ഒരു ഹാർഡ് ബ്രഷ് ഉപയോഗിച്ച് ഫൈബർഗ്ലാസ് ഫാബ്രിക് അമർത്തിയാൽ (മിനുസമാർന്നതോ, പഞ്ച് ചെയ്തതോ) ഇംപ്രെഗ്നേഷൻ മെച്ചപ്പെടും. ഒരേസമയം 4-6 പാളികളിൽ കൂടുതൽ ഫൈബർഗ്ലാസ് ഇടാൻ ശുപാർശ ചെയ്യുന്നില്ല, എപ്പോക്സി പശ കഠിനമാക്കുന്നതിന് കാത്തിരിക്കേണ്ടത് ആവശ്യമാണ്. ജോലി തുടരുന്നതിന് മുമ്പ്, ഫൈബർഗ്ലാസ് നാരുകൾ കണ്ടെത്തുന്നതുവരെ ഉപരിതലം മണലാക്കുന്നു, അല്ലാത്തപക്ഷം പുട്ടി ഉൾപ്പെടെയുള്ള അടുത്ത രൂപപ്പെടുത്തിയ പാളികൾ നന്നായി പറ്റിനിൽക്കില്ല. ജോലി പൂർത്തിയാക്കുമ്പോൾ, അവസാന പാളി മരം മാവ് ഉപയോഗിച്ച് പൊടിച്ചാൽ പൂശിൻ്റെ അടുത്ത ഘട്ടത്തിനുള്ള തയ്യാറെടുപ്പ് ലളിതമാക്കാം - ഉണങ്ങിയ, നന്നായി വേർതിരിച്ച മാത്രമാവില്ല അല്ലെങ്കിൽ സാധാരണ മാവ്, വെയിലത്ത് റൈ.

രണ്ടാമത്തെ പാചകക്കുറിപ്പ്.വീട്ടിൽ നിർമ്മിച്ച "ടെക്സ്റ്റോലൈറ്റ്" ഒരു സാധാരണ ഫാബ്രിക് ബേസിൽ നിർമ്മിക്കാം, പശ ഉപയോഗിച്ച് നിറയ്ക്കാം. മരപ്പണി അല്ലെങ്കിൽ കസീൻ പശ ഉപയോഗിക്കുക, പക്ഷേ എല്ലായ്പ്പോഴും ഒരു ആൻ്റിസെപ്റ്റിക് പദാർത്ഥം ചേർക്കുക. പശയ്ക്ക് പകരം കട്ടിയുള്ള നൈട്രോ വാർണിഷ് അല്ലെങ്കിൽ നൈട്രോ പെയിൻ്റ് ഉപയോഗിക്കാം.

ഉപകരണങ്ങൾക്കുള്ള കേസുകൾ, വിവിധ കേസിംഗുകൾ, പിന്നിലെ ഭിത്തികൾ, മറ്റ് ഭാഗങ്ങൾ എന്നിവ ഭവനങ്ങളിൽ നിർമ്മിച്ച പിസിബിയിൽ നിന്നാണ് നിർമ്മിച്ചിരിക്കുന്നത്. ചെറിയ ഭാഗങ്ങൾക്ക്, കോട്ടൺ അല്ലെങ്കിൽ സിൽക്ക് നിറ്റ്വെയർ ഉപയോഗിക്കുക (പഴയതും എന്നാൽ വൃത്തിയുള്ളതുമായ ടി-ഷർട്ടുകൾ, ഷർട്ടുകൾ മുതലായവ അനുയോജ്യമാണ്). വലിയ ഘടനകൾക്ക് ബർലാപ്പ് ഉപയോഗിക്കുന്നതാണ് നല്ലത്.

ഫാബ്രിക്ക് മോഡലിന് മുകളിലൂടെ വലിച്ചെടുക്കുന്നു, ഫാബ്രിക് ഒട്ടിക്കുന്നതിൽ നിന്ന് സംരക്ഷിക്കപ്പെടുന്നു, കൊളുത്തി, പശ ഉപയോഗിച്ച് ലൂബ്രിക്കേറ്റ് ചെയ്യുന്നു; എന്നിട്ട് തുണിയുടെ അടുത്ത പാളി വലിച്ചുനീട്ടുക, മുതലായവ. ചൂടുള്ളപ്പോൾ മരം പശ ഉപയോഗിക്കുന്നതാണ് നല്ലത്. നീളമുള്ള ഷൂ നഖങ്ങൾ ഉപയോഗിച്ച് ഫാബ്രിക് ഉറപ്പിക്കുന്നത് സൗകര്യപ്രദമാണ്, കാരണം അടുത്ത ലെയർ അറ്റാച്ചുചെയ്യുമ്പോൾ അവ നീക്കംചെയ്യുന്നത് എളുപ്പമാണ്. ഫോമിൻ്റെ വക്രങ്ങളിലുള്ള അധിക വസ്തുക്കൾ മുറിച്ചുമാറ്റി, അങ്ങനെ കട്ട് ലൈനുകളിലെ തുണികൊണ്ട് അവസാനം വരെ തുന്നിച്ചേർക്കാൻ കഴിയും, അങ്ങനെ മുകളിലെ പാളിയുടെ സന്ധികൾ താഴെയുള്ള സീമുകളുമായി പൊരുത്തപ്പെടുന്നില്ല. ഓരോ തുടർന്നുള്ള പാളിയും ടെൻഷൻ ചെയ്യുകയും നഖങ്ങൾ ഉപയോഗിച്ച് ഉറപ്പിക്കുകയും ചെയ്യുന്നു, മുമ്പത്തെ പാളി ഉറപ്പിച്ച നഖങ്ങൾ നീക്കം ചെയ്തു. ഇങ്ങനെയാണ് 4-8 പാളികൾ ഇട്ട് 8-10 ദിവസം ഉണക്കുന്നത്.

അടുത്തതായി, വർക്ക്പീസ്, മോഡലിൽ നിന്ന് നീക്കം ചെയ്യാതെ, ചൂടുള്ള മരം പശയും കഴുത്തിലെ ചോക്കും ചേർത്ത് ടാൽക്കം പൗഡർ ഉപയോഗിച്ച് പുട്ട് ചെയ്ത് ഒടുവിൽ ഉണക്കുന്നു. മരപ്പണികൾക്കായി ഉൽപാദിപ്പിക്കുന്ന അല്ലെങ്കിൽ പട്ടികയിൽ നൽകിയിരിക്കുന്ന പാചകക്കുറിപ്പുകളിലൊന്ന് അനുസരിച്ച് തയ്യാറാക്കിയ മറ്റ് പുട്ടികളും നിങ്ങൾക്ക് ഉപയോഗിക്കാം. 5.1 പുട്ടിയുടെ പാളി 0,"2-0.3 മില്ലീമീറ്ററിൽ കൂടരുത്, അതായത്, മെറ്റീരിയലിൻ്റെ എല്ലാ അസമത്വവും ഘടനയും മറയ്ക്കാൻ. 20-25 ദിവസത്തിന് ശേഷം പൂർണ്ണമായ ഉണക്കൽ സംഭവിക്കുന്നു, അതിനുശേഷം വളച്ചൊടിക്കുന്നതിനുള്ള അപകടമില്ല. വർക്ക്പീസ്, ഉണക്കിയ വർക്ക്പീസ് മണൽ പുരട്ടി, അതിൻ്റെ അറ്റം മുറിച്ച് മോഡലിൽ നിന്ന് നീക്കം ചെയ്യുക. നിങ്ങൾ അത് ശ്രദ്ധാപൂർവ്വം നീക്കം ചെയ്യണം, വിശാലമായ ഉളി ഒരു ലിവർ ആയി ഉപയോഗിക്കണം. കടന്നുപോകുന്നതിലൂടെ നിങ്ങൾക്ക് വർക്ക്പീസ് മോഡലിൽ നിന്ന് വേർതിരിക്കാം, ഉദാഹരണത്തിന് , അവയ്ക്കിടയിൽ ഒരു ലോഹം അളക്കുന്ന ഭരണാധികാരി. നീക്കം ചെയ്ത വർക്ക്പീസ് ഇരുവശത്തും പ്രൈം ചെയ്യുകയും പെയിൻ്റ് ചെയ്യുകയും ചെയ്യുന്നു. അന്തിമ ഫിനിഷിംഗ്നൈട്രോ വാർണിഷുകളോ നൈട്രോ പെയിൻ്റുകളോ ഉചിതമായ പ്രൈമർ ഉപയോഗിച്ച് ഉപയോഗിക്കുന്നതാണ് നല്ലത്, കാരണം അവ വേഗത്തിൽ വരണ്ടുപോകുകയും ഭാഗത്തിന് വികൃതമാക്കാൻ സമയമില്ല. പെയിൻ്റിംഗ് കഴിഞ്ഞ്, ഭാഗം മിറർ ഫിനിഷിലേക്ക് മിനുക്കിയിരിക്കുന്നു.

മൂന്നാമത്തെ പാചകക്കുറിപ്പ്.പേപ്പറിൻ്റെ സ്ട്രിപ്പുകളിൽ നിന്ന് വീട്ടിൽ നിർമ്മിച്ച "പ്ലാസ്റ്റിക്" കേസുകൾ, കേസ് കവറുകൾ എന്നിവ നിർമ്മിക്കാൻ ഉപയോഗിക്കാം. പിൻ ഭിത്തികൾസങ്കീർണ്ണമായ പ്രൊഫൈൽ, ഗോളാകൃതിയിലുള്ള സ്പീക്കർ എൻക്ലോസറുകൾ. ചെറിയ വലിപ്പത്തിലുള്ള ഘടനകൾക്ക്, നിങ്ങൾക്ക് ന്യൂസ് പ്രിൻ്റിൻ്റെ സ്ട്രിപ്പുകൾ ഉപയോഗിക്കാം; വലിയ വലിപ്പമുള്ളവയ്ക്ക്, നേർത്ത വാൾപേപ്പർ.

മോഡൽ ഒരു നേർത്ത പാളി പാരഫിൻ കൊണ്ട് പൊതിഞ്ഞ് ചൂടുവെള്ളത്തിൽ മുക്കിയ കടലാസ് സ്ട്രിപ്പുകളുടെ ആദ്യ പാളി അതിൽ സ്ഥാപിച്ചിരിക്കുന്നു. അടുത്ത ലെയറിനായി പേപ്പർ സ്ട്രിപ്പുകൾ പശ ചെയ്യുക. നിങ്ങൾക്ക് വിവിധ ഗ്ലൂസുകൾ ഉപയോഗിക്കാം, പക്ഷേ ആൻ്റിസെപ്റ്റിക്സ് നിർബന്ധമായും ചേർത്ത് മരപ്പണി അല്ലെങ്കിൽ കസീൻ പശയ്ക്ക് മുൻഗണന നൽകണം.

പേപ്പർ നന്നായി പശ ഉപയോഗിച്ച് പൂരിതമാക്കാൻ അനുവദിച്ചിരിക്കുന്നു. പേപ്പർ പശ ആഗിരണം ചെയ്തിട്ടുണ്ടെങ്കിൽ, അത് വീണ്ടും പൂശുന്നു. അടുത്ത ലെയർസ്ട്രിപ്പുകൾ മുമ്പത്തെ പാളിയുടെ സ്ട്രിപ്പുകളിലേക്ക് ലംബമായി ഒട്ടിച്ചിരിക്കുന്നു. ഈ രീതിയിൽ 4-5 ലെയറുകൾ ഒട്ടിച്ച ശേഷം, 24 മണിക്കൂർ ഇൻ്റർമീഡിയറ്റ് ഡ്രൈയിംഗ് നടത്തുക. ആവശ്യമായ കനം ലഭിക്കുന്നതുവരെ നടപടിക്രമം നിരവധി തവണ ആവർത്തിക്കുന്നു. ഉണക്കിയ വർക്ക്പീസ് 2-ആം പാചകക്കുറിപ്പിൽ ശുപാർശ ചെയ്യുന്ന അതേ രീതിയിൽ കൂടുതൽ പ്രോസസ്സ് ചെയ്യുന്നു.

നാലാമത്തെ പാചകക്കുറിപ്പ്നല്ല മാത്രമാവില്ല 65 ഭാഗങ്ങളും മാഗ്നസൈറ്റിൻ്റെ 35 ഭാഗങ്ങളും നന്നായി ഇളക്കുക. മിശ്രിതം മഗ്നീഷ്യം ക്ലോറൈഡിൻ്റെ 0.1 34 മടങ്ങ് ലായനി ഉപയോഗിച്ച് ഒഴിച്ച് ഒരു ഏകതാനമായ കുഴെച്ചതുപോലുള്ള അവസ്ഥ വരെ ഇളക്കുക. ഈ "പ്ലാസ്റ്റിക്" ൽ നിന്ന് ശൂന്യത നേടുന്നതിനുള്ള പ്രധാന രീതി അച്ചുകളിലേക്കും പൂപ്പലുകളിലേക്കും കാസ്റ്റുചെയ്യുന്നു. “പ്ലാസ്റ്റിക്” കഠിനമാകുമ്പോൾ, അത് ഉയർന്ന ശക്തി നേടുകയും അതേ സമയം നന്നായി പ്രോസസ്സ് ചെയ്യുകയും ചെയ്യുന്നു: ഇത് കാണാനും തുരക്കാനും പൊടിക്കാനും എളുപ്പമാണ്. ഇത് സാധാരണയായി നിർമ്മാണത്തിനായി ഉപയോഗിക്കുന്നു: സ്റ്റാൻഡുകൾ, ബ്രാക്കറ്റുകൾ, ഉരച്ചിലുകൾ ചക്രങ്ങളിൽ ദ്വാരങ്ങൾ പൂരിപ്പിക്കുന്നതിന് മുതലായവ.

അഞ്ചാമത്തെ പാചകക്കുറിപ്പ്.ചെറുതായി ഇളക്കുക മാത്രമാവില്ല 5: 2 എന്ന ബഹുജന അനുപാതത്തിൽ ഗ്രൗണ്ട് ടാൽക്ക്, തയ്യാറാക്കിയ മരം പശയിൽ ഒഴിക്കുക (പുളിച്ച വെണ്ണയുടെ സ്ഥിരത) ഒരു കുഴെച്ചതുമുതൽ രൂപപ്പെടുന്നതുവരെ നന്നായി ഇളക്കുക. 0.5 പിണ്ഡം അലൂമിനിയം അല്ലെങ്കിൽ അലുമിനിയം അലൂം OD-മിശ്രിതത്തിൽ ചേർക്കുന്നത് നല്ലതാണ്, ഇത് പൂപ്പൽ രൂപപ്പെടുന്നത് തടയുകയും അതുവഴി "പ്ലാസ്റ്റിക്" ശക്തി സംരക്ഷിക്കുകയും ചെയ്യുന്നു. സ്വാഭാവിക ഉണക്കൽ എണ്ണയുടെ 0.5 പിണ്ഡം.

നിങ്ങൾക്ക് കസീൻ പശ ഉപയോഗിച്ച് മരം പശ മാറ്റിസ്ഥാപിക്കാം, അതിൽ ആൻ്റിസെപ്റ്റിക് പദാർത്ഥം അടങ്ങിയിരിക്കണം.

ഈ "പ്ലാസ്റ്റിക്" 4-ആം പാചകക്കുറിപ്പ് അനുസരിച്ച് തയ്യാറാക്കിയതിനേക്കാൾ കുറവാണ്. വലിയ മെക്കാനിക്കൽ ലോഡുകൾ, പ്ലാറ്റ്ബാൻഡുകൾ, ഫ്രെയിമുകൾ, വിവിധ ഭാഗങ്ങൾ എന്നിവയ്ക്ക് വിധേയമല്ലാത്ത ഭാഗങ്ങൾ നിർമ്മിക്കാൻ ഇത് ഉപയോഗിക്കാം. അലങ്കാര ഘടകങ്ങൾമുതലായവ, വേണമെങ്കിൽ, "പ്ലാസ്റ്റിക്" അതിൻ്റെ ഘടനയിൽ ആവശ്യമുള്ള നിറത്തിൻ്റെ അനിലിൻ ചായം ചേർത്ത് നിറം നൽകാം.

ഉണങ്ങിയ ശേഷം, നിർമ്മിച്ച ഭാഗം, ആവശ്യമെങ്കിൽ, പുട്ടി, മണൽ, ചായം പൂശി, "പ്ലാസ്റ്റിക്" നിർമ്മിക്കാൻ ഉപയോഗിച്ച പശയുടെ അടിസ്ഥാനത്തിൽ പുട്ടി തയ്യാറാക്കുന്നതാണ് നല്ലത്.

പശയ്ക്ക് പകരം കട്ടിയുള്ളതോ കട്ടിയുള്ളതോ ആയ നൈട്രോ വാർണിഷ് (നൈട്രോ പെയിൻ്റ്) ഉപയോഗിക്കുകയാണെങ്കിൽ കൂടുതൽ മോടിയുള്ളതും വേഗത്തിൽ ഉണങ്ങുന്നതുമായ “പ്ലാസ്റ്റിക്” ലഭിക്കും. ഈ "പ്ലാസ്റ്റിക്" യിൽ നിന്നുള്ള ഭാഗങ്ങളും കുടിക്കുന്നതിലൂടെയാണ് നിർമ്മിച്ചിരിക്കുന്നത്.

ആറാമത്തെ പാചകക്കുറിപ്പ്പേപ്പിയർ-മാഷെ തയ്യാറാക്കുന്ന ദിവസം, ന്യൂസ് പ്രിൻ്റ് പൊടിച്ച്, തിളച്ച വെള്ളത്തിൽ ബ്രൂവ് ചെയ്ത് 1-2 ദിവസം ചൂടുവെള്ളത്തിൽ സൂക്ഷിക്കുക. നേർത്ത സ്ഥിരതയുടെ ഒരു സസ്പെൻഷൻ രൂപപ്പെടുമ്പോൾ, വെള്ളം ഫിൽട്ടർ ചെയ്യുകയും പിണ്ഡം ഉണക്കുകയും ചെയ്യുന്നു. ഉണങ്ങിയത്: പിണ്ഡം എളുപ്പത്തിൽ പൊടിയായി മാറുന്നു, ഇത് പേപ്പിയർ-മാഷെയുടെ അടിസ്ഥാനമായി വർത്തിക്കുന്നു. പൊടി (പിണ്ഡം അനുസരിച്ച് 10 ഭാഗങ്ങൾ) നന്നായി അരിച്ചെടുത്ത ചോക്ക് അല്ലെങ്കിൽ ടാൽക്ക് (3) ചേർത്ത് ഉണങ്ങിയ തടിയിൽ നിന്ന് ഉണ്ടാക്കിയ പേസ്റ്റ് ഉപയോഗിച്ച് ഒഴിക്കുക: (2), ഗോതമ്പ് മാവ് (3). ആൻ്റിസെപ്റ്റിക് ചികിത്സയ്ക്കായി, പേസ്റ്റിലേക്ക് അലുമിനിയം അല്ലെങ്കിൽ പൊട്ടാസ്യം അലം 0.2 പിണ്ഡം ചേർക്കേണ്ടത് ആവശ്യമാണ്. പിണ്ഡം അനിലിൻ ചായങ്ങൾ ഉപയോഗിച്ച് നിറം നൽകാം.

തയ്യാറാക്കിയ പിണ്ഡം മാതൃകയിൽ പ്രയോഗിക്കുന്നു, മുമ്പ് പാരഫിൻ കൊണ്ട് പൊതിഞ്ഞതാണ്. ഭാഗങ്ങൾ അച്ചുകളിലേക്കോ അച്ചുകളിലേക്കോ ഇടാം. പൂർണ്ണമായും ഉണങ്ങിയ ശേഷം, അസമത്വം ഒഴിവാക്കാൻ ഭാഗം മണൽ പൂശി, പ്രൈം ചെയ്ത് പെയിൻ്റ് ചെയ്യുന്നു.

ഏഴാമത്തെ പാചകക്കുറിപ്പ്.പേപ്പിയർ-മാഷെയേക്കാൾ മികച്ച "പ്ലാസ്റ്റിക്", മെക്കാനിക്കൽ ഗുണങ്ങൾഇനിപ്പറയുന്ന ഘടകങ്ങൾ ഉപയോഗിച്ച് ലഭിക്കും (പിണ്ഡം ഭിന്നസംഖ്യകളിൽ): ഉണങ്ങിയ പേപ്പർ പൾപ്പ് - 5; മരം പശ (ഉണങ്ങിയത്) - 28; നന്നായി അരിച്ചെടുത്ത ചോക്ക് - 60; ഗ്ലിസറിൻ - 2.5; എഥൈൽ ആൽക്കഹോൾ-3.5; ഉണങ്ങിയ ഓച്ചർ - 1.0. ഉണങ്ങിയ പേപ്പർ പൾപ്പ് മരം പശ, ചോക്ക്, ഗ്ലിസറിൻ, ആൽക്കഹോൾ, ഓച്ചർ എന്നിവയുടെ ഊഷ്മള ലായനി ഉപയോഗിച്ച് ഒഴിക്കുന്നു. സമഗ്രമായ മിശ്രിതത്തിനു ശേഷം, തത്ഫലമായുണ്ടാകുന്ന പിണ്ഡം നിങ്ങളുടെ കൈകളിൽ പറ്റിനിൽക്കരുത്. തുടർന്നുള്ള പ്രക്രിയ അഞ്ചാമത്തെയോ ആറാമത്തെയോ പാചകക്കുറിപ്പിൽ വിവരിച്ചിരിക്കുന്ന “പ്ലാസ്റ്റിക്” തയ്യാറാക്കുന്നതിനും പ്രോസസ്സ് ചെയ്യുന്നതിനും സമാനമാണ്.

എട്ടാമത്തെ പാചകക്കുറിപ്പ്. നല്ല ഇൻസുലേറ്റിംഗ് ഗുണങ്ങളുള്ള "പ്ലാസ്റ്റിക്" 60 ഭാഗങ്ങൾ കോട്ടേജ് ചീസ്, 40 ഭാഗങ്ങൾ ക്വിക്ലൈം എന്നിവ ഉപയോഗിച്ച് തയ്യാറാക്കാം.

പുതിയ കോട്ടേജ് ചീസ് ഒരു വൃത്തിയുള്ള തുണിയിൽ പൊതിഞ്ഞ്, നന്നായി ചൂഷണം ചെയ്യാൻ മണിക്കൂറുകളോളം ഒരു പ്രസ്സിൽ വയ്ക്കുന്നു. ഞെക്കിയ കോട്ടേജ് ചീസ് പൊടിച്ച് ആഴത്തിലുള്ള ഗ്ലാസ് പാത്രത്തിൽ ഒഴിക്കുക, നാരങ്ങ ശ്രദ്ധാപൂർവ്വം വെവ്വേറെ പൊടിച്ച് ചെറിയ ഭാഗങ്ങളിൽ കോട്ടേജ് ചീസിലേക്ക് അയയ്ക്കുന്നു, ഒരു മരം വടി ഉപയോഗിച്ച് പിണ്ഡം ഇളക്കിവിടുന്നു. കുമ്മായം ഉപയോഗിച്ച് പ്രതിപ്രവർത്തിക്കുന്ന കോട്ടേജ് ചീസ് ഒരു കസീൻ പിണ്ഡം ഉണ്ടാക്കുന്നു - കട്ടിയുള്ള "സിറപ്പ്" അത് വേഗത്തിൽ കഠിനമാക്കുന്നു. "സിറപ്പ്" അച്ചുകളിൽ ഒഴിച്ചു. പൂപ്പൽ വാസ്ലിൻ അല്ലെങ്കിൽ എണ്ണ ഉപയോഗിച്ച് ഗ്രീസ് ചെയ്യണം. സമ്മർദത്തിൻ കീഴിൽ കഠിനമാക്കുമ്പോൾ കസീൻ "പ്ലാസ്റ്റിക്" കൂടുതൽ മോടിയുള്ളതാണ്.

ക്വിക്ലൈമിൻ്റെ ഗുണനിലവാരം മോശമാണെങ്കിൽ, പിണ്ഡത്തിൻ്റെ കാഠിന്യം സാവധാനത്തിൽ സംഭവിക്കുകയും ഈർപ്പത്തിൻ്റെ സമൃദ്ധമായ റിലീസിനൊപ്പം ഉണ്ടാകുകയും ചെയ്യുന്നു, അതിൽ അധികമായി നീക്കം ചെയ്യണം. ഈ സാഹചര്യത്തിൽ, ഘടകങ്ങളുടെ അനുപാതം പരീക്ഷണാത്മകമായി വ്യക്തമാക്കണം.

സെല്ലുലോയ്ഡ്, ട്രയാസെറ്റേറ്റ് ഫിലിം എന്നിവയുടെ ഡൈയിംഗ് ഓർഗാനിക്: അനിലിൻ-ടൈപ്പ് ഫാബ്രിക് ഡൈ അടങ്ങിയ വെള്ളത്തിൽ മണിക്കൂറുകളോളം തിളപ്പിച്ച് ചെയ്യാം. എന്നിരുന്നാലും, ഈ രീതി അധ്വാനം-ഇൻ്റൻസീവ് ആണ്, എല്ലായ്പ്പോഴും ആവശ്യമുള്ള നിറം ഷേഡ് നൽകുന്നില്ല. ഈ വസ്തുക്കൾ ഉപരിതലത്തിൽ ചായം പൂശുന്നതിനുള്ള ഒരു മാർഗ്ഗം, ഡൈ അടങ്ങിയ അസറ്റിക് ആസിഡിൻ്റെ ചൂടുള്ള ലായനിയിൽ അവയെ ചികിത്സിക്കുക എന്നതാണ്. ഫോട്ടോഗ്രാഫിക് ഫിലിം വരച്ചാൽ, അത് ജെലാറ്റിൻ വിഘടിപ്പിക്കുന്ന വസ്തുക്കളുമായി മുൻകൂട്ടി ചികിത്സിക്കുന്നു, ഉദാഹരണത്തിന്, ഒരു ചൂടുള്ള ആൽക്കലി പരിഹാരം. ഒരു ബ്രഷ് ഉപയോഗിച്ച് ഫിലിം വൃത്തിയാക്കിക്കൊണ്ട് എമൽഷൻ കഴുകുന്നത് ത്വരിതപ്പെടുത്താം.

ഡൈ ലായനിയുടെ സാന്ദ്രതയും ഏകദേശ ഡൈയിംഗ് സമയവും പട്ടികയിൽ നൽകിയിരിക്കുന്നു. 1. ഒരു വലിയ അളവിൽ വേവിച്ച ചൂടുവെള്ളം ഉപയോഗിച്ച് ചായം ഒഴിക്കുകയും ഒരു ഏകീകൃത പിണ്ഡം (ഇൻഫ്യൂഷൻ) ലഭിക്കുന്നതുവരെ ഇളക്കിവിടുകയും ചെയ്യുന്നു. അതിനുശേഷം ബാക്കിയുള്ള ചൂടുവെള്ളവും 50 മില്ലി അസറ്റിക് ആസിഡും (95%) പേസ്റ്റിലേക്ക് ചേർക്കുക. ആസിഡിന് പകരം, നിങ്ങൾക്ക് 940 മില്ലി വെള്ളത്തിന് 60 മില്ലി വിനാഗിരി സാരാംശം അല്ലെങ്കിൽ 450 മില്ലി വെള്ളത്തിന് 550 മില്ലി ടേബിൾ വിനാഗിരി (9%) എടുക്കാം. പരിഹാരം നെയ്തെടുത്ത പല പാളികളിലൂടെ ഫിൽട്ടർ ചെയ്ത് ഒഴിച്ചു ഇനാമൽ പാൻഒരു ലിഡ് ഉപയോഗിച്ച് അടയ്ക്കുക. പെയിൻ്റ് ചെയ്യുന്നതിനുമുമ്പ്, ഉപരിതലത്തിൽ മണൽ, ഗ്യാസോലിൻ അല്ലെങ്കിൽ ആൽക്കഹോൾ എന്നിവ ഉപയോഗിച്ച് ഡീഗ്രേസ് ചെയ്ത് ഉണക്കണം. പൊടിയുടെ ചൂടുള്ള ലായനിയിൽ ഉൽപ്പന്നം കഴുകുന്നതും ഉപയോഗപ്രദമാണ്: സ്വാഭാവിക സിൽക്ക് തുണിത്തരങ്ങൾ (100 വെള്ളത്തിന് 2 പിണ്ഡം പൊടി), തുടർന്ന് ചെറുചൂടുള്ള വെള്ളത്തിൽ കഴുകുക. ഉൽപ്പന്നം 40-50 ° C വരെ ചൂടാക്കിയ ഒരു ഡൈ ലായനിയിൽ മുക്കി, അത് വിഭവത്തിൻ്റെ അടിയിൽ തൊടാതിരിക്കാൻ ശ്രദ്ധിക്കുന്നു.

ഓർഗാനിക് ഗ്ലാസിൻ്റെ ആഴത്തിലുള്ള കളറിംഗ്മെറ്റീരിയലിൻ്റെ ഘടന നിലനിർത്തിക്കൊണ്ട് സുഗമവും മോടിയുള്ളതുമായ ചായം പൂശിയ ഉപരിതലം ലഭിക്കാൻ നിങ്ങളെ അനുവദിക്കുന്നു. ചിതറിക്കിടക്കുന്ന ചായങ്ങളുടെ ജലീയ-ആൽക്കഹോളിക് ലായനികളിലാണ് ഡൈയിംഗ് നടത്തുന്നത്, പ്രക്രിയ ലളിതവും സമ്പന്നമായ ഷേഡുകൾ ലഭിക്കാൻ നിങ്ങളെ അനുവദിക്കുന്നു.

പെയിൻ്റിംഗ് ചെയ്യുന്നതിന് മുമ്പ്, ഉൽപ്പന്നങ്ങളുടെ ഉപരിതലം നന്നായി വൃത്തിയാക്കണം, അല്ലാത്തപക്ഷം തുല്യ നിറവും ടോണും ലഭിക്കില്ല. ഗ്യാസോലിനിലോ ആൽക്കഹോളിലോ മുക്കിയ മൃദുവായ തുണി ഉപയോഗിച്ച് ഉപരിതലം തുടച്ച് ഉണക്കി ഡിറ്റർജൻ്റിൻ്റെ ജലീയ ലായനിയിൽ 15 മിനിറ്റ് മുക്കിവയ്ക്കുന്നു. ലായനി താപനില 50-60 ഡിഗ്രി സെൽഷ്യസിനുള്ളിൽ ആയിരിക്കണം. ഉൽപ്പന്നം തണുത്ത വെള്ളത്തിൽ നന്നായി കഴുകി ഡൈ ലായനിയിലേക്ക് മാറ്റുന്നു, അത് ഇനിപ്പറയുന്ന രീതിയിൽ തയ്യാറാക്കുന്നു: ഒരു ഏകീകൃത പിണ്ഡം (പേസ്റ്റ്) രൂപപ്പെടുന്നതുവരെ 5-15 ഗ്രാം ഡിസ്പേർസ് ഡൈ കലർത്തുക (ഒരു നിറം തിരഞ്ഞെടുക്കുമ്പോൾ, നിങ്ങൾക്ക് പട്ടിക ഉപയോഗിക്കാം. 4 1), 2-3 ഗ്രാം ന്യൂട്രൽ അലക്ക് പൊടി(സ്വാഭാവിക സിൽക്ക് തുണിത്തരങ്ങൾ കഴുകാൻ) കൂടാതെ 20-30 ഗ്രാം ആൽക്കഹോൾ (എഥൈൽ, ബ്യൂട്ടൈൽ അല്ലെങ്കിൽ ബെൻസിൽ) കൂടാതെ ഒന്നിന് തുല്യമായ അളവിൽ ചൂടുവെള്ളം ചേർക്കുക)" ലിറ്റർ. നന്നായി മിക്സ് ചെയ്ത ശേഷം, ലായനി പകുതിയായി മടക്കിയ നൈലോൺ തുണിയിലൂടെ ഫിൽട്ടർ ചെയ്യുന്നു. (ഒരു നൈലോൺ സ്റ്റോക്കിംഗ് ഉപയോഗിക്കാം).

നല്ല ഡൈയിംഗിനുള്ള വ്യവസ്ഥകളിലൊന്ന് ലായനിയെ മലിനീകരണത്തിൽ നിന്ന് സംരക്ഷിക്കുക, പ്രവർത്തന സമയത്ത് തുടർച്ചയായി ഇളക്കുക, ആവർത്തിച്ചുള്ള ഉപയോഗത്തിൽ ഇടയ്ക്കിടെ ശുദ്ധീകരിക്കുക, ലായനി കഴിക്കുമ്പോൾ മദ്യം ചേർക്കുക എന്നിവയാണ്. ഡൈയിംഗ് കാലാവധി. ശരാശരി വർണ്ണ സാച്ചുറേഷൻ ലഭിക്കുന്നതിന്, ഡൈയിംഗ് സമയം 15-20 മിനിറ്റ് ആയിരിക്കണം.

ഡൈയിംഗ് പൂർത്തിയാക്കിയ ശേഷം, ഉൽപ്പന്നം തണുത്ത വെള്ളത്തിൽ നന്നായി കഴുകി ഉണക്കണം.

ഉപയോഗിച്ച ചായം (ഗ്ലാസ്, പോർസലൈൻ) പ്രതിരോധശേഷിയുള്ള വസ്തുക്കളിൽ നിർമ്മിച്ച വിഭവങ്ങളിൽ ഡൈയിംഗ് നടത്തണം, അല്ലാത്തപക്ഷം നിറം സമ്പന്നമായിരിക്കില്ല, വിഭവങ്ങൾ കേടുവരുത്തും. നിങ്ങൾക്ക് ഇനാമൽ കുക്ക്വെയർ ഉപയോഗിക്കാം.

ഓർഗാനിക് ഗ്ലാസിൻ്റെ ഉപരിതല കളറിംഗ് ഒരു ഡൈ അടങ്ങിയതും ഓർഗാനിക് ഗ്ലാസിൻ്റെ ഉപരിതലവുമായി നേരിട്ട് ബന്ധിപ്പിച്ചതുമായ ഒരു ഫിലിം നേടുന്നത് സാധ്യമാക്കുന്നു, കാരണം ഉപയോഗിച്ച ചായങ്ങളിൽ ഗ്ലാസ് അലിയിക്കുന്ന പദാർത്ഥങ്ങൾ ഉൾപ്പെടുന്നു. കോട്ടിംഗ് മോടിയുള്ളതും നന്നായി മിനുക്കുന്നതും ആണ്. നിരവധി കളറിംഗ് പാചകക്കുറിപ്പുകൾ ഉണ്ട്, അതിൽ അമച്വർ പ്രാക്ടീസിൽ ഏറ്റവും സ്വീകാര്യമായ അഞ്ച് ഞങ്ങൾ അവതരിപ്പിക്കും.

ആദ്യ പാചകക്കുറിപ്പ്.ആവശ്യമുള്ള നിറത്തിൻ്റെ ചായം, ഒരു കൂട്ടം അനിലിൻ ചായങ്ങളിൽ നിന്ന്, അസറ്റിക് ആസിഡിൽ അലിഞ്ഞുചേർന്ന്, ആവശ്യമുള്ള നിറത്തിൻ്റെ ഷേഡ് ലഭിക്കുന്നതുവരെ ഇത് അൽപ്പം കൂടി ചേർക്കുന്നു. ലായനികൾ ഫിൽട്ടർ ചെയ്യുകയും 1: 1 വോളിയം അനുപാതത്തിൽ ടോലുയിൻ (70% വോളിയം), ഡൈക്ലോറോഎഥെയ്ൻ (30%) എന്നിവയുടെ മിശ്രിതം ഉപയോഗിച്ച് കലർത്തുകയും ചെയ്യുന്നു. തത്ഫലമായുണ്ടാകുന്ന മിശ്രിതം വീണ്ടും ഫിൽട്ടർ ചെയ്യുകയും തത്ഫലമായുണ്ടാകുന്ന ചായം തളിക്കാൻ കഴിയുന്ന അളവിൽ ഓർഗാനിക് ഗ്ലാസ് ഷേവിംഗുകൾ അതിൽ ലയിപ്പിക്കുകയും ചെയ്യുന്നു. 10-15 മിനിറ്റ് ഇടവേളകളിൽ പല പാളികളിലായി ഓർഗാനിക് ഗ്ലാസിൻ്റെ ഉപരിതലത്തിൽ ചായം പ്രയോഗിക്കുക.

രണ്ടാമത്തെ പാചകക്കുറിപ്പ്. 30% (വോളിയം അനുസരിച്ച്) ഡൈക്ലോറോഎഥെയ്ൻ, 60% ബെൻസീൻ, 10% അസറ്റിക് ആസിഡ് എന്നിവ മിക്സ് ചെയ്യുക. ഈ രചനയിൽ പെയിൻ്റ് അലിഞ്ഞുചേരുന്നു. പരിഹാരം ഫിൽട്ടർ ചെയ്യുകയും ഓർഗാനിക് ഗ്ലാസ് ഷേവിംഗുകൾ അല്ലെങ്കിൽ മാത്രമാവില്ല അതിൽ ചേർക്കുകയും ചെയ്യുന്നു. സ്പ്രേ ഗൺ ഉപയോഗിച്ചും പെയിൻ്റിംഗ് നടത്താം.

മൂന്നാമത്തെ പാചകക്കുറിപ്പ്.വിനാഗിരി സാരാംശത്തിൻ്റെ അളവ് അനുസരിച്ച് 10 ഭാഗങ്ങളിൽ ഞാൻ ബോൾപോയിൻ്റ് പേന പേസ്റ്റിൻ്റെ 1 ഭാഗം പിരിച്ചുവിടുന്നു. കുറച്ച് പേസ്റ്റ് ഉപയോഗിച്ച്, ലായനി നന്നായി പെയിൻ്റ് ചെയ്യേണ്ട ഉപരിതലത്തെ നനയ്ക്കുന്നു. കൂടുതൽ പൂരിത നിറം ലഭിക്കുന്നതിന്, ലായനിയിലെ പാസയുടെ ഉള്ളടക്കം വർദ്ധിക്കുന്നു. നിങ്ങൾക്ക് ബോൾപോയിൻ്റ് പേനകളുടെ പ്രയോഗിച്ച റീഫില്ലുകൾ ഉപയോഗിക്കാം, അവയെ 6-10 മില്ലിമീറ്റർ നീളമുള്ള കഷണങ്ങളായി മുറിച്ച് വിനാഗിരി സത്തയുള്ള ഒരു കുപ്പിയിൽ വയ്ക്കുക. പേസ്റ്റ് പിരിച്ചുവിടുന്നത് വേഗത്തിലാക്കാൻ, കുപ്പി ഇടയ്ക്കിടെ ശക്തമായി കുലുക്കണം.

രേഖാംശ, ഓവർലാപ്പുചെയ്യാത്ത സ്ട്രോക്കുകൾ ഉപയോഗിച്ച് മൃദുവായ ബ്രഷ് ഉപയോഗിച്ച് ചായം ഗ്ലാസിൽ പ്രയോഗിക്കുന്നു. ചായം നന്നായി ഒഴുകുന്നു, ഒരു ഏകീകൃത പാളി ഉണ്ടാക്കുന്നു.

നാലാമത്തെ പാചകക്കുറിപ്പ്.വിനാഗിരി സാരാംശത്തിൻ്റെ അളവ് അനുസരിച്ച് 6 ഭാഗങ്ങളിൽ, മാത്രമാവില്ല അല്ലെങ്കിൽ ഓർഗാനിക് ഗ്ലാസ് ഷേവിംഗിൻ്റെ 1 ഭാഗം അലിയിച്ച് ബോൾപോയിൻ്റ് പേന പേസ്റ്റ് ചേർക്കുക. ഒരു സ്പ്രേ കുപ്പി ഉപയോഗിച്ച് കോമ്പോസിഷൻ പ്രയോഗിക്കുന്നതാണ് നല്ലത്.

അഞ്ചാമത്തെ പാചകക്കുറിപ്പ്ബോൾപോയിൻ്റ് പേന പേസ്റ്റ് ആവശ്യമായ അളവിൽ ഡിക്ലോറോഎഥേനിൽ ലയിപ്പിക്കുക. ഭാഗത്തിൻ്റെ ഉപരിതലത്തിൽ * പരിഹാരം പ്രയോഗിക്കുക: ഒരു സ്പ്രേ കുപ്പി ഉപയോഗിച്ച്, എന്നാൽ നിങ്ങൾക്ക് മൃദുവായ ബ്രഷ് അല്ലെങ്കിൽ മൃദുവായ തുണികൊണ്ടുള്ള സ്രവവും ഉപയോഗിക്കാം.

നൽകിയിരിക്കുന്ന പാചകക്കുറിപ്പുകൾക്കനുസരിച്ച് പെയിൻ്റ് ചെയ്ത ഉൽപ്പന്നങ്ങൾ കുറഞ്ഞത് 24 മണിക്കൂറെങ്കിലും ഉണക്കിയിരിക്കും. എല്ലാ പ്രവർത്തനങ്ങളും ഔട്ട്ഡോർ അല്ലെങ്കിൽ അകത്ത് ചെയ്യണം ഫ്യൂം ഹുഡ്. തയ്യാറാക്കിയ ചായങ്ങൾ നന്നായി അടച്ച പാത്രത്തിൽ സൂക്ഷിക്കണം (വെയിലത്ത് ഗ്രൗണ്ട് സ്റ്റോപ്പർ ഉപയോഗിച്ച്)

ഓർഗാനിക് ഗ്ലാസ് കളറിംഗ്സാന്ദ്രീകൃത സൾഫ്യൂറിക് ആസിഡിൽ 1-10 മിനിറ്റ് മുക്കിവച്ചാണ് പാൽ നിറം ഉണ്ടാകുന്നത്. (ആക്രമണാത്മക ചുറ്റുപാടുകളെ പ്രതിരോധിക്കുന്ന TOSP ഗ്ലാസ്, ഈ രീതിയിൽ ചികിത്സിക്കാൻ കഴിയില്ല.) 1-3 മിനിറ്റ് പിടിക്കുമ്പോൾ, ഓർഗാനിക് ഗ്ലാസിൻ്റെ ഉപരിതലം അതിൻ്റെ തിളക്കം നഷ്ടപ്പെടാതെ ഒരു ക്ഷീര നിറം കൈവരുന്നു. നിങ്ങൾ ഗ്ലാസ് കൂടുതൽ കൊത്തുകയാണെങ്കിൽ, അതിൻ്റെ ഉപരിതലം വെളുത്തതും ചെറുതായി മാറ്റ് ആകും. ആസിഡ് എക്സ്പോഷർ സമയം കൂടുന്നതിനനുസരിച്ച് വെളുത്ത പാളി കട്ടിയുള്ളതായിത്തീരുന്നു. ഈ പാളി വേണ്ടത്ര ആഴത്തിൽ ഇല്ലെങ്കിൽ, പ്രക്രിയ ആവർത്തിക്കാം. ആസിഡിൽ ചികിത്സിച്ച ശേഷം, ഓർഗാനിക് ഗ്ലാസ് ഒഴുകുന്ന വെള്ളത്തിൽ നന്നായി കഴുകി ഉണക്കുക. നിങ്ങൾ ശ്രദ്ധാപൂർവ്വം കഴുകണം, തത്ഫലമായുണ്ടാകുന്ന പാളി മൃദുവായതിനാൽ എളുപ്പത്തിൽ കേടുപാടുകൾ സംഭവിക്കാം. ആഴത്തിലുള്ള പ്രോസസ്സിംഗ് സമയത്ത് ഉപരിതല പാളിയുടെ മെക്കാനിക്കൽ ശക്തി ഉണങ്ങിയതിനുശേഷവും അപര്യാപ്തമാണ് എന്നതും ഓർമിക്കേണ്ടതാണ്. ഉൽപ്പന്നത്തിൽ സുതാര്യമായ പ്രദേശങ്ങൾ വിടുന്നതിന്, ഈ ഉപരിതലങ്ങൾ മെഴുക് നേർത്ത പാളിയാൽ മൂടിയിരിക്കുന്നു. കഴുകി ഉണക്കിയ ശേഷം മെഴുക് നീക്കം ചെയ്യപ്പെടും

കൊത്തുപണി സമയം വർദ്ധിപ്പിച്ചാൽ, ഉദാഹരണത്തിന് 20-30 മിനിറ്റായി, പിന്നെ ഉപരിതല ചുളിവുകൾ ഉണക്കിയ ശേഷം, അത് മോയർ വാർണിഷ് കൊണ്ട് പൊതിഞ്ഞതുപോലെ രൂപം പ്രാപിക്കുന്നു. ഈ രീതിയിൽ ചികിത്സിക്കുന്ന ഓർഗാനിക് ഗ്ലാസ് മുകളിൽ വിവരിച്ചതുപോലെ പെയിൻ്റ് ചെയ്യാം.

MGShV, MGV, PMV തരം (പോളി വിനൈൽ ക്ലോറൈഡ് ഇൻസുലേഷൻ) ഇൻസ്റ്റാളേഷൻ വയറുകളുടെ ഇൻസുലേഷൻ പെയിൻ്റിംഗ് വെള്ള) നൈലോൺ, കമ്പിളി അല്ലെങ്കിൽ കോട്ടൺ തുണികൊണ്ടുള്ള ഒരു ഡൈയുടെ ജലീയ ലായനിയിൽ നടത്താം, കമ്പിളി അല്ലെങ്കിൽ കോട്ടൺ തുണികൊണ്ടുള്ള ഒരു ചായം ഉപയോഗിക്കുമ്പോൾ, ഇൻസുലേഷൻ്റെ നിറം ചായത്തിൻ്റെ നിറത്തിൽ നിന്ന് വ്യത്യസ്തമാണ്. അതിനാൽ, ഉദാഹരണത്തിന്, കറുത്ത ചായത്തിൽ വയർ ഇൻസുലേഷൻ മാറുന്നു ഓറഞ്ച് നിറം, നീല അല്ലെങ്കിൽ കോൺഫ്ലവർ നീല - മഞ്ഞ.

ഒരു പാക്കറ്റ് ഡൈ 2-3 ലിറ്റർ ചെറുചൂടുള്ള വെള്ളത്തിൽ ലയിപ്പിച്ചാണ് ഡൈ ലായനി തയ്യാറാക്കുന്നത്. പെയിൻ്റ് ചെയ്യേണ്ട വയർ കോയിൽ 85-90 ° C വരെ ചൂടാക്കിയ ലായനിയിൽ മുക്കിയിരിക്കും. അതേ വയറിൻ്റെ ഒരു നിയന്ത്രണ വിഭാഗമാണ് നിറം നിർണ്ണയിക്കുന്നത്, അത് ലായനിയിൽ നിന്ന് ഇടയ്ക്കിടെ നീക്കം ചെയ്യുന്നു, ഡൈയിംഗ് പൂർത്തിയാക്കിയ ശേഷം വയർ തണുത്ത ഒഴുകുന്ന വെള്ളത്തിൽ കഴുകുന്നു.

ഇൻസുലേഷനിൽ നിന്ന് പരിഹാരം തടയുന്നതിന്, വയറുകളുടെ അറ്റത്ത് പെയിൻ്റിംഗ് ഉപയോഗിച്ച് അടച്ചിരിക്കണം. ഇത് ചെയ്യുന്നതിന്, ഇൻസുലേഷൻ ഒരു തീയിൽ അറ്റത്ത് ഉരുകുക അല്ലെങ്കിൽ യുണികം, മൊമെൻ്റ്-1 അല്ലെങ്കിൽ ബിഎഫ് ഗ്ലൂ എന്നിവയിൽ കുറച്ച് സെക്കൻഡ് മുക്കി ഉണക്കുക.

ഒരു കുറിപ്പിൽ:

ഫൈബർഗ്ലാസിൻ്റെ ഒരു ചെറിയ ഷീറ്റ് മൂർച്ചയില്ലാത്ത കത്തി ഉപയോഗിച്ച് മൂലയിൽ നിന്ന് തൊലി കളഞ്ഞ് രണ്ട് നേർത്ത ഷീറ്റുകളായി തിരിക്കാം.ഫോയിൽ പൂശിയ ഫൈബർഗ്ലാസും ഈ രീതിയിൽ ഉപയോഗിക്കാം.

ഇരട്ട-വശങ്ങളുള്ള ഫൈബർഗ്ലാസ് ഒരു-വശങ്ങളുള്ള ഫോയിൽ ഫൈബർഗ്ലാസിൽ നിന്ന് രണ്ട് ബ്ലാങ്കുകൾ എപ്പോക്സി പശ ഉപയോഗിച്ച് ഒട്ടിച്ച് അല്ലെങ്കിൽ അങ്ങേയറ്റത്തെ സന്ദർഭങ്ങളിൽ BF-2 പശ ഉപയോഗിച്ച് നിർമ്മിക്കാം. ഘടിപ്പിച്ച പ്രതലങ്ങൾ പരുക്കൻ സാൻഡ്പേപ്പർ ഉപയോഗിച്ച് നന്നായി വൃത്തിയാക്കണം. മെറ്റീരിയൽ കട്ടിയുള്ളതാണെങ്കിൽ, നിങ്ങൾക്ക് കഴിയുന്നത്ര പ്രീ-ലേയർ ചെയ്യാം. നേർത്ത ഷീറ്റുകൾ(ക്ലോസ് 4.22).

രണ്ട് തെർമൽ ഷോക്കുകൾക്കും ഉണങ്ങിയതിനും ശേഷം, മൈക്ക 0.02 മില്ലീമീറ്റർ വരെ കട്ടിയുള്ള പ്ലേറ്റുകളിലേക്ക് എളുപ്പത്തിൽ ഒട്ടിക്കുന്നു. ഇത് ചെയ്യുന്നതിന്, ധാതു 400-600 ° C വരെ ചൂടാക്കണം, ഉടനെ വെള്ളത്തിൽ തണുപ്പിക്കുകയും പ്രവർത്തനം ആവർത്തിക്കുകയും വേണം.

വിവിധ ഉപകരണങ്ങളുടെയും ഉപകരണങ്ങളുടെയും നിർമ്മാണത്തിലും അറ്റകുറ്റപ്പണികളിലും, പ്രത്യേകിച്ച് സോളിഡിംഗ് ഇരുമ്പുകൾ, ചിലപ്പോൾ മൈക്ക സ്പെയ്സർ ഒരു ചെറിയ വളയുന്ന ആരം ഉപയോഗിച്ച് വളയ്ക്കേണ്ടത് ആവശ്യമാണ്. മൈക്ക കൂടുതൽ ഇലാസ്റ്റിക് ആകാനും തകരുകയോ തകരുകയോ ചെയ്യാതിരിക്കാൻ, അത് കണക്കാക്കുകയും ഇളം മഞ്ഞ നിറത്തിൽ ചൂടാക്കുകയും സാവധാനം തണുക്കാൻ അനുവദിക്കുകയും വേണം.

പ്ലെക്സിഗ്ലാസ് അല്ലെങ്കിൽ പോളിസ്റ്റൈറൈൻ പോലെയുള്ള വ്യത്യസ്തമായ പ്ലാസ്റ്റിക്കുകളെ സെല്ലുലോയിഡുമായി ബന്ധിപ്പിക്കുന്നത് ബുദ്ധിമുട്ടാണ്, കാരണം പ്ലെക്സിഗ്ലാസ്, പോളിസ്റ്റൈറൈൻ എന്നിവ അലിയിക്കുന്ന ഡൈക്ലോറോഥെയ്ൻ സെല്ലുലോയിഡിനെ അലിയിക്കുന്നില്ല, അസെറ്റോൺ (സെല്ലുലോയ്ഡ് ലായകം) ഓർഗാനിക് ഗ്ലാസ് അലിയിക്കുന്നില്ല. അസെറ്റോൺ അടിസ്ഥാനമാക്കിയുള്ള പശയും ഡൈക്ലോറോഥെയ്ൻ അടിസ്ഥാനമാക്കിയുള്ള പശയും ചേർന്ന മിശ്രിതം ഉയർന്ന പശ ശക്തി നൽകുന്നില്ല. സെല്ലുലോയിഡ് ഭാഗം അസെറ്റോൺ പശ ഉപയോഗിച്ച് ലൂബ്രിക്കേറ്റ് ചെയ്യുകയും ഓർഗാനിക് ഗ്ലാസ് അല്ലെങ്കിൽ പോളിസ്റ്റൈറൈൻ ഉപയോഗിച്ച് നിർമ്മിച്ച ഭാഗം ഡൈക്ലോറോഎഥെയ്ൻ ഉപയോഗിച്ച് ലൂബ്രിക്കേറ്റ് ചെയ്യുകയും ചെയ്താൽ ഒട്ടിച്ചിരിക്കുന്ന വസ്തുക്കളുടെ ശക്തിക്ക് തുല്യമായ പശ സംയുക്തത്തിൻ്റെ ശക്തി ലഭിക്കും. പശ ഉണങ്ങിയ ശേഷം, ഓരോ ഭാഗവും ഉചിതമായ പശ ഉപയോഗിച്ച് വീണ്ടും ലൂബ്രിക്കേറ്റ് ചെയ്യുകയും മറ്റൊന്നിനെതിരെ അമർത്തുകയും ചെയ്യുന്നു. അവസാന ഉണക്കൽ 4 മണിക്കൂർ ഊഷ്മാവിൽ നടത്തുന്നു.

ഡിക്ലോറോഎഥെയ്ൻ ഇല്ലെങ്കിൽ, ഓർഗാനിക് ഗ്ലാസ് കൊണ്ട് നിർമ്മിച്ച ചെറിയ ഭാഗങ്ങൾ നിങ്ങൾക്ക് ഒരു എയറോസോൾ പ്രാണികളെ അകറ്റാൻ കഴിയും - ഡിക്ലോർവോസ്. അത്തരം "പശ" ഡിക്ലോറോഎഥേനേക്കാൾ വിഷാംശം കുറവല്ലെന്ന് ഓർമ്മിക്കേണ്ടതാണ്. അതിനാൽ, ഓപ്പൺ എയറിൽ മാത്രമാണ് ജോലികൾ നടത്തുന്നത്, ഡൈക്ലോർവോസ് കൈകാര്യം ചെയ്യുന്നതിനുള്ള നിയമങ്ങൾ നിരീക്ഷിക്കുന്നു, തത്ഫലമായുണ്ടാകുന്ന സംയുക്തം കഠിനമാക്കിയ ശേഷം സോപ്പും വെള്ളവും ഉപയോഗിച്ച് ബ്രഷ് ഉപയോഗിച്ച് നന്നായി കഴുകുന്നു.

ഗ്ലാസിൻ്റെയും പ്ലാസ്റ്റിക്കിൻ്റെയും പ്രതലങ്ങളിൽ പോലും ഇറുകിയ ഒട്ടിക്കാനുള്ള നല്ല ജോലി വെളുത്തുള്ളി ജ്യൂസ് ചെയ്യുന്നു. ഇത് ചെയ്യുന്നതിന്, കട്ട് വെളുത്തുള്ളി ഗ്രാമ്പൂ ഉപയോഗിച്ച് ഒട്ടിക്കേണ്ട ഭാഗങ്ങൾ പൂശുക. ഗ്ലൂയിംഗ് ഏരിയ സുതാര്യമായി തുടരുന്നു.

PTFE നിലവിൽ ദൈനംദിന ജീവിതത്തിൽ ഉപയോഗിക്കുന്ന ഏതെങ്കിലും പശകളുമായി ചേർന്ന് നിൽക്കുന്നില്ല.

മൈക്രോപോറസ് റബ്ബർ കൊണ്ട് നിർമ്മിച്ച ഭാഗങ്ങൾ ഒട്ടിക്കുന്നതിനോ ഒട്ടിക്കുന്നതിനോ, ഏറ്റവും അനുയോജ്യമായ പശകൾ "മൊമെൻ്റ് -1", 88 എൻ, "യൂണികം" എന്നിവയാണ്, കാരണം അവ "ഫ്ലെക്സിബിൾ" പശ സീം സൃഷ്ടിക്കുന്നു.

പഴയ റബ്ബർ ഉൽപ്പന്നങ്ങൾ 20-30 മിനിറ്റ് അമോണിയയുടെ ദുർബലമായ ലായനിയിലോ 1-2 മണിക്കൂർ ശുദ്ധമായ മണ്ണെണ്ണയിലോ മുക്കി മൃദുത്വവും ഇലാസ്തികതയും പുനഃസ്ഥാപിക്കാം. മണ്ണെണ്ണയിൽ റബ്ബർ ദീർഘനേരം താമസിക്കുന്നത് അതിനെ മയപ്പെടുത്തുക മാത്രമല്ല, അതിൻ്റെ അളവ് ഗണ്യമായി വർദ്ധിപ്പിക്കുകയും ചെയ്യുന്നുവെന്ന് ഓർമ്മിക്കേണ്ടതാണ്. മൃദുവായ റബ്ബർ സോപ്പ് ഉപയോഗിച്ച് ചൂടുവെള്ളത്തിൽ കഴുകി ഉണക്കി തുടയ്ക്കണം.

വിള്ളലിൻ്റെ അറ്റത്ത് 2-3 മില്ലീമീറ്റർ വ്യാസമുള്ള ഒരു ദ്വാരം തുരന്നാൽ ഓർഗാനിക് ഗ്ലാസിലെ ഒരു വിള്ളലിൻ്റെ പുരോഗതി നിർത്താനാകും.

ഓർഗാനിക് ഗ്ലാസ്സിൻ്റെ ചില ബ്രാൻഡുകൾ, മണിക്കൂറുകളോളം വെള്ളത്തിൽ തിളപ്പിച്ച ശേഷം, ഒരു പാൽ നിറം നേടുന്നു, ഒന്ന്! ചൂടാക്കുമ്പോൾ മെറ്റീരിയൽ രൂപഭേദം വരുത്തുന്നില്ലെന്ന് ഉറപ്പാക്കാൻ ശ്രദ്ധിക്കണം.

ഒരു കൂട്ടം ഉരച്ചിലുകൾ ഉപയോഗിച്ച് നിങ്ങൾക്ക് ഗ്ലാസ് പോളിഷ് ചെയ്യാം. ഗ്ലാസിൻ്റെ പോറലുകളും മറ്റ് കേടുപാടുകളും പ്രീ-പോളിഷ് ചെയ്തതാണ് - ആദ്യം നാടൻ-ധാന്യമുള്ള പൊടിയും പിന്നീട് നേർത്ത പൊടിയും. ഇതിനുശേഷം, ഉപരിതലം ഒരു പേസ്റ്റ് ഉപയോഗിച്ച് മിനുക്കിയെടുക്കുന്നു, ഇത് കട്ടിയുള്ള ലൂബ്രിക്കൻ്റുമായി നേർത്ത ഉരച്ചിലുകൾ കലർത്തി തയ്യാറാക്കുന്നു. നിങ്ങൾക്ക് ജലീയ സസ്പെൻഷനും ഉപയോഗിക്കാം. പൊടികളൊന്നും ഇല്ലെങ്കിൽ, പൊടിക്കുന്നതിനും മിനുക്കുന്നതിനും നല്ല ധാന്യമുള്ള കൊറണ്ടം വാട്ടർപ്രൂഫ് സാൻഡ്പേപ്പർ അനുയോജ്യമാണ് - GOI പേസ്റ്റ്, ഗ്രീൻ ഈഡർ ക്രോക്കസ് ഗൗഷെ (കാൽസിൻ ചെയ്തതും തകർത്തതുമായ ഇരുമ്പ് ഓക്സൈഡ്).

ഉപയോഗിച്ച shtash-engirkulya യുടെ ഒരു സ്പോഞ്ചിൽ ഒരു ഗ്ലാസ് കട്ടറിൽ നിന്ന് റോളർ ഘടിപ്പിച്ചാൽ വൃത്താകൃതിയിലുള്ള ഗ്ലാസ് മുറിക്കാൻ കഴിയും. വാഷറിലൂടെയും റബ്ബർ ലൈനിംഗിലൂടെയും മറ്റ് സ്പോഞ്ച് ഗ്ലാസിൽ വിശ്രമിക്കേണ്ടതുണ്ട്. റോളർ ഒരു സർക്കിളിൽ പലതവണ ഉരുട്ടി, അതിനുശേഷം 3-4 ടാൻജെൻ്റുകൾ ഒരു സാധാരണ ഗ്ലാസ് കട്ടർ ഉപയോഗിച്ച് നിർമ്മിക്കുന്നു, ഇത് മുറിവുകളുടെ അതിരുകളിൽ ഗ്ലാസ് ചിപ്പ് ചെയ്യുന്നത് എളുപ്പമാക്കുന്നു. മൂർച്ചയുള്ള അരികുകൾ ഒരു ഫയലും വെള്ളത്തിനടിയിൽ (അല്ലെങ്കിൽ ഒഴുകുന്ന വെള്ളത്തിനടിയിൽ) ഉരച്ചിലുകളും ഉപയോഗിച്ച് വൃത്തിയാക്കുന്നു.

ഗ്ലാസ് അല്ലെങ്കിൽ പ്ലാസ്റ്റിക് മുറിക്കുമ്പോൾ ഒരു മെറ്റൽ ഭരണാധികാരി വഴുതിപ്പോകുന്നത് തടയാൻ, അതിൽ കുറച്ച് നേർത്ത റബ്ബർ ഒട്ടിക്കുക.

ഒരു ഗ്ലാസ് കട്ടർ ഉപയോഗിച്ച് നിർമ്മിച്ച ഗ്രോവിനൊപ്പം നിങ്ങൾ പശ ടേപ്പോ നനഞ്ഞ പത്രമോ ഒട്ടിച്ചാൽ, ടാപ്പിംഗ് ഗ്ലാസിന് കേടുപാടുകൾ വരുത്താനുള്ള സാധ്യത കുറവാണ്.

ജോലിസ്ഥലത്തെ ഏറ്റവും ചെറിയ ഗ്ലാസ് കഷണങ്ങൾ പോലും ഒരു കഷണം പ്ലാസ്റ്റിൻ ഉപയോഗിച്ച് നീക്കംചെയ്യാം.

റബ്ബർ മുറിക്കുമ്പോൾ, നിങ്ങൾ ഇടയ്ക്കിടെ കത്തി ബ്ലേഡ് സോപ്പ് ഉപയോഗിച്ച് ലൂബ്രിക്കേറ്റ് ചെയ്താൽ, അത് പരിഹരിക്കാൻ എളുപ്പമായിരിക്കും, അരികുകൾ സുഗമമാകും.

ഫില്ലറുകളും കളറിംഗ് ഏജൻ്റുമാരുമുള്ള റെസിനുകൾ തണുത്ത കാസ്റ്റിംഗിനുള്ള നല്ല വസ്തുക്കളാണ്. അതിൽ നിന്ന് നിങ്ങൾക്ക് തകർന്ന ഹാൻഡിൽ അല്ലെങ്കിൽ ഉപകരണത്തിൻ്റെ മറ്റ് ഭാഗത്തിൻ്റെ കൃത്യമായ പകർപ്പ് ഉണ്ടാക്കാം; പുതിയവ ഉണ്ടാക്കുക. മിനിയേച്ചർ പ്ലഗ് കണക്ടറുകൾ പ്രത്യേക അച്ചുകൾ ഉപയോഗിച്ച് വയറിൻ്റെ അറ്റത്ത് നേരിട്ട് സോൾഡർ ചെയ്യാം). മിക്ക കേസുകളിലും, നിങ്ങൾക്ക് ഒരു പ്ലാസ്റ്റിൻ പൂപ്പൽ ഉപയോഗിച്ച് പോകാം, അതിൽ ആവശ്യമുള്ള ഭാഗത്തിൻ്റെ മതിപ്പ് ഉണ്ടാക്കുന്നു.

എനിക്ക് റിവൈൻഡ് ഉള്ള ഒരു ഫ്രെയിം ആവശ്യമായി വന്നു. ചാർജറിലെ വോൾട്ടേജ് കൺവെർട്ടർ തകരാറിലായി - ട്രാൻസ്ഫോർമർ പരാജയപ്പെട്ടു. ഞാൻ വിൻഡ് ചെയ്യാതെ അവശേഷിച്ചു, കൂടാതെ, ഫ്രെയിം പൊട്ടിത്തെറിച്ചു. മാർക്കറ്റിൽ എനിക്ക് ആവശ്യമുള്ളതിന് സമാനമായ ഒന്നും കണ്ടെത്താൻ കഴിഞ്ഞില്ല. അതിനാൽ, എനിക്ക് പൂർണ്ണമായും പുതിയത് നിർമ്മിക്കേണ്ടി വന്നു.

ഈ വിഷമകരമായ അവസ്ഥയിൽ നിന്ന് എങ്ങനെ കരകയറി?

തീർച്ചയായും ഫൈബർഗ്ലാസ് വാങ്ങുകആ അവസ്ഥയിൽ ഞാൻ ഭാഗ്യവാനായിരുന്നില്ല. ഒരു പേപ്പർ അനലോഗ് ഉപയോഗിക്കുന്നത് യാഥാർത്ഥ്യമല്ല. അപ്പോഴാണ് മനസ്സിലുദിച്ചത്. നിങ്ങൾ ഫൈബർഗ്ലാസ് ലാമിനേറ്റ് സ്വയം സൃഷ്ടിക്കേണ്ടതുണ്ട്. കൂടാതെ, കപ്പൽ നിർമ്മാണ സർക്കിളിലെ പാഠങ്ങൾ പുനർനിർമ്മിക്കുന്നത് വളരെ സന്തോഷകരമാണ് ഫീൽഡ് അവസ്ഥകൾ. ഞാൻ ഉടനെ "എപ്പോക്സി" ഓർത്തു, എങ്ങനെ പ്ലാസ്റ്റിക് കപ്പൽ മോഡലുകൾ ഉണ്ടാക്കി. നിങ്ങൾ വിശ്വസിക്കില്ല, പക്ഷേ ഞാൻ ആദ്യമായി വിജയിച്ചു.

അതിനാൽ, ഫൈബർഗ്ലാസിൻ്റെ ഒരു ഷീറ്റ് രൂപപ്പെടുത്തുന്നതിന് (ഞങ്ങൾ അതിനെ ST എന്ന് സൂചിപ്പിക്കും), നിങ്ങൾക്ക് പ്ലെക്സിഗ്ലാസിൻ്റെ രണ്ട് ഷീറ്റുകൾ ആവശ്യമാണ്. അത് ഒട്ടിക്കാതിരിക്കാൻ ഞാൻ ഉടൻ റിസർവേഷൻ ചെയ്യട്ടെ. എപ്പോക്സി റെസിൻ. കൂടാതെ, ഒരു ഹെയർ ഡ്രയർ തയ്യാറാണ്, പക്ഷേ പതിവ് ഒന്ന് ചെയ്യും. മാത്രമല്ല, അത്തരമൊരു യൂണിറ്റ് ഉപയോഗിച്ച് നിങ്ങൾക്ക് എയർ സ്ട്രീമിൻ്റെ താപനില ക്രമീകരിക്കാൻ കഴിയും. എന്നിരുന്നാലും, ഞങ്ങൾക്ക് വളരെ ചൂടുള്ള തെർമൽ ജെറ്റ് ആവശ്യമില്ല.