DIY vízhegesztő gép. Mi az a hidrogénhegesztés. A hidrogénhegesztés jellemzői

Manapság a gáz-láng feldolgozás minden fajtája között a hidrogénhegesztés egyre népszerűbb. Ez a gázhegesztési technológia elsősorban a víz elektrokémiai bomlásának folyamatán alapul, két kémiai elemre: hidrogénre és oxigénre.

A hegesztési eljárás a leghatékonyabb, és nagy előnye van a hegesztéssel szemben, ahol a fő elem az oxigén és az acetilén kombinációja.

A hidrogénhegesztés az ártalmatlan technológia közé sorolható, mivel a teljes égési folyamat egyetlen elemen – a vízgőzön – alapul. Működés közben a pisztoly hőmérséklete 2600°C-ra emelkedhet, ami azt jelenti, hogy ezzel a technológiával bármilyen hegesztést, forrasztást végezhet, vagy segít átvágni különféle vasfémeket.

Olvassa el még:

Hidrogénhegesztési technológia

Mivel a hidrogénlángnak számos előnye van az acetilénlánggal szemben, gyakrabban használják fémtermékek vágására és forrasztására. Tekintettel arra, hogy az égés következtében vízgőz szabadul fel, ez a fajta hegesztés a legbiztonságosabb. Ha hegesztés közben hidrogént használunk tüzelőanyagként, vastag salakréteg képződhet a fémbevonaton. Ebben az esetben az előállított hegesztés vékony és laza lesz. Ennek elkerülésére általában használnak szerves vegyületek, amelyek éppen ellenkezőleg, megkötik az oxigént. Ehhez célszerű különféle szénhidrogéneket (benzin, toluol stb.) használni, és addig melegíteni, amíg a hőmérséklet el nem éri a forráspont 80%-át. Hegesztéskor szüksége lesz minimális mennyiség szénhidrogének számára maximális eredmény, ezért sokkal olcsóbb, mint más gázlángkezelés.

Használata hidrogén hegesztés nincs szükség gázpalackok használatára, amelyek a hidrogén és oxigén keverékének hatékony forrásai. Az a tény, hogy használat közben nagyon veszélyesek. Hegesztéskor a hidrogénláng egyáltalán nem látható nappali fényben. Ezért a munka megkönnyítése érdekében speciális érzékelőket kell használni. A gázforrások megbízhatósága elsősorban a vízzel feltöltött készülékeken múlik, ahol az elektromosság segítségével oxigénre és hidrogénre bomlik. Az ilyen elektrolizátorok segítségével nagyon könnyen elvégezhető az elektrolízises hegesztés, ahol hidrogén-oxigén keveréket használnak fő elemként az alkatrészek összekapcsolásához.

Egyes esetekben atomos hidrogénhegesztést alkalmaznak, amely elektrokémiai olvasztási eljárás. A hatást a melegítés eredményeként érik el elektromos ív hidrogén hasítás. Hőtartalmát tekintve az atomhidrogén-hegesztés némileg eltér az acetilén-oxigén-hegesztéstől és az egyéb hegesztési módoktól. Ezt a típust elsősorban öntöttvas vagy acél hegesztésére használják. Az ipari vállalkozásokban az atomos hidrogénhegesztést ritkán alkalmazzák a magas feszültség miatt, amely veszélyes minden emberre.

Vissza a tartalomhoz

A hegesztőgépek típusai

Bármilyen típusú hegesztési munka elvégzéséhez olyan hegesztőberendezést kell használni, amelynek hiánya bármely építkezésen vagy életkörülmények elfogadhatatlan. Végül is ez az egyetlen eszköz, amely képes fémtermékek rögzítésére.

Hidrogénhegesztéshez hidrogénhegesztő berendezést kell használni. A hidrogénes készüléket nem csak vágásra és forrasztásra használják különböző típusok fémek, de különféle műanyagok, üvegek vagy kvarcok kidolgozására is.

Az ilyen típusú berendezések olyan ipari területeken használhatók, ahol a működés maximális hőmérsékletre melegítést igényel.

A hegesztőgép hidrogénnel működik, amelyet magában a gépben állítanak elő. A vízmolekulák kettészakadása miatt fontos eleme, oxigén és hidrogén, lehetséges hidrogént nyerni. Ezt követően maximális energiájú gázelegy jön létre. Használatával különféle fémszerkezetek összekapcsolását végezheti el.

A készülék megfelelő működéséhez 1,5 liter desztillált vizet kell készítenie, és szabad hozzáférést kell biztosítania a tápegységhez.

Ez a berendezés nagyon könnyen kezelhető, nem igényel gyakori újratöltést és kevés a munkaigénye. A munka az áramellátás bekapcsolása után néhány percen belül megkezdődik. A hidrogénes hegesztőgépekkel akár három milliméter vastagságú alkatrészek is hegeszthetők, így ékszerészek, fogorvosok, háztartási gépjavító szakemberek is használhatják.

A hidrogén-oxigén elektrolizátorok teljesítménye különbözik attól függően, hogy melyik hegesztési művelet megengedett.

Ide tartoznak az összenövések, hegesztési munkák, oxigénvágás és mások. Hidrogénnel történő hegesztés során a mikrohegesztéstől a vágásig sokféle munka végezhető acéllemezek. Ezek az eszközök kis méretűek és legfeljebb 2 mm-es lemezek hegesztésére használhatók 1,8 kW teljesítménnyel.

Egyes esetekben acetilén generátorokat és hengereket használnak. Célszerű ezeket csak beltérben használni terepviszonyok ahol nem lehet áramot használni. Ha van tápcsatlakozó, jobb, ha terjedelmes hegesztőberendezést használ.

Az atom-hidrogén hegesztés kissé eltér attól technológiai folyamat tól től normális kinézetű ilyen művek. A folyamat során hidrogént juttatnak a hegesztési területre. Hegesztőpisztoly segítségével könnyen meghatározhatja a keverék irányát és térfogatát.

Oxigén és hidrogén elemekkel történő hegesztéskor a pisztoly szélei túl sok miatt megolvadnak magas szint hőfok. Ezért azonnal meg kell tisztítani. Ez a gázhegesztési folyamat manuálisan vagy automatikusan is végrehajtható.

Az ezen a területen jártas szakemberek képesek erre szükséges munkát senki segítsége nélkül.

Csak egy 210-es effektusú hegesztőgépet kell vásárolni, ahol van egy másik zseblámpa a csomagban. Ez a készülék a 220 W-os tápegységhez való csatlakoztatás után kezd működni. Könnyen érhetnek el eredményeket vékony fémlemezek vagy ötvözött acéllemezek vágásakor.

A barkácsoló hidrogénégő teljesen megvalósítható feladat tapasztalt mesteremberés egy újonc felfegyverkezve részletes ajánlásokat róla saját gyártás. Ez a készülék a hidrogén által termelt hőnek köszönhetően működik. A hidrogén és az oxigén keveréke a legmagasabb értékű gáz lehetséges hőmérsékletégés – 2800°C. Detonáló gáznak vagy Brown-gáznak hívják. Ezzel a keverékkel azonban óvatosnak kell lennie, mivel erősen robbanásveszélyes.

A hidrogénnek vannak bizonyos előnyei más gyúlékony gázokkal szemben. Például közvetlenül vízből elektrolízissel nyerhető. A saját készítésű hidrogénégő nem igényel hidrogént a hengerekben. Az elektrolíziségő önmagában is képes a szükséges mennyiségben gázt szolgáltatni. Ennek köszönhetően a hidrogénhegesztés nagyon gazdaságos és legbiztonságosabb módszer.

Hidrogénpisztolyos házi hegesztőgép készíthető elektrolízis generátor alapján. Az ilyen berendezésekkel történő gázrobbanás lehetősége teljesen kizárt, mivel az összes gáz azonnal hegesztésre kerül, és nem halmozódik fel olyan mennyiségben, amely elegendő a robbanáshoz.

Mi szükséges az égő elkészítéséhez?

Hidrogénégő készítéséhez a következő anyagokat kell felhalmozni:

- leveles rozsdamentes acél;

- 2 db M6x150 csavar anyákkal és alátétekkel;

- átlátszó cső, például vízszintben;

- a tömlőnek megfelelő külső átmérőjű szerelvények;

- 1,5 literes lezárt műanyag tartály;

- kis szűrő a víz tisztítására;

- víz visszacsapó szelep.

A rozsdamentes acél kiválasztását felelősségteljesen kell megközelíteni. Javasoljuk, hogy az importált acél AISI 316L márkáját vagy a hazai megfelelőjét - 03Х16Н15М3 - válassza. Ha azonban van egy kis darab 50x50 cm-es rozsdamentes acél, amelynek vastagsága 2 mm, akkor nem szükséges egy egész lapot vásárolni.

Rozsdamentes acélt kell használni, mivel a közönséges acéltól eltérően nem korrodálódik a vízben.

Ezenkívül a hidrogénhegesztés hatékonyabb lesz, ha lúgot használ, mintsem tiszta víz. A lúgos környezet agresszív, ezért a közönséges acél használata elfogadhatatlan.

Vissza a tartalomhoz

Gyártási jellemzők

A rozsdamentes acélt kis lemezekre kell vágni. Egy 50x50 cm-es darabból 16 négyzetközeli alakú tányért kapsz. A fémet darálóval vághatja le, minden lemez egyik sarkát le kell fűrészelni, hogy később össze tudja kapcsolni őket.

A vágással ellentétes oldalon lyukakat kell fúrni a rögzítőcsavarokhoz az elemek későbbi csatlakoztatásához. A készülék működése azon fog alapulni, hogy D.C. Az elektrolit oldaton egymás után lemezről lemezre haladva a vizet oxigénre és hidrogénre hasítja. Ennek a folyamatnak a biztosításához ellentétes töltésű lemezeket kell létrehozni: pozitív és negatív.

Az eszköz legnagyobb hatékonysága érdekében szükséges, hogy a lemezek felülete maximális legyen. Ez biztosítja az oldatra gyakorolt maximális hatásterületet, a maximális áram áthalad a vízen, ami a lehető legnagyobb mennyiségű gáz képződését eredményezi. A kívánt eredmény eléréséhez pozitív és negatív töltést kell biztosítani a lehető legtöbb lemez számára. 16 lemez esetén anódonként és katódonként 8 elem található.

Rég elmúltak azok az idők, amikor Nyaralóház Csak egyféleképpen lehetett felfűteni - fával vagy szénnel a kályhában. A modern fűtőberendezések különböző típusú tüzelőanyagot használnak, és ugyanakkor automatikusan fenntartják a kényelmes hőmérsékletet otthonunkban. Földgáz, gázolaj vagy fűtőolaj, villany, napenergia és - ez egy hiányos lista alternatív lehetőségek. Úgy tűnik, élj és légy boldog, de az üzemanyag és a berendezések árának folyamatos emelkedése arra kényszerít bennünket, hogy folytassuk az olcsó fűtési módszerek keresését. És ugyanakkor egy kimeríthetetlen energiaforrás - a hidrogén - szó szerint a lábunk alatt fekszik. És ma arról fogunk beszélni, hogyan használhatunk közönséges vizet üzemanyagként egy hidrogéngenerátor saját kezű összeszerelésével.

Hidrogéngenerátor felépítése és működési elve

A gyári hidrogéngenerátor lenyűgöző egység

Használjon hidrogént fűtőanyagként Kúria nem csak a magas fűtőértéke miatt előnyös, hanem azért is, mert égése során nem bocsát ki káros anyagok. Mindenki emlékszik egy iskolai kémiatanfolyamról, amikor két hidrogénatomot (kémiai képlet: H 2 - Hidrogénium) egy oxigénatom oxidál, vízmolekula keletkezik. Ez háromszor több hőt bocsát ki, mint az égés földgáz. Kijelenthetjük, hogy a hidrogénnek nincs párja a többi energiaforrás között, hiszen a földi készletei kimeríthetetlenek – a világ óceánjainak 2/3-a kémiai elem H2, és az egész Univerzumban ez a gáz a héliummal együtt a fő „építőanyag”. Csak egy probléma van: a tiszta H 2 előállításához a vizet alkatrészeire kell felosztani, és ezt nem könnyű megtenni. A tudósok évek óta keresik a hidrogén kinyerésének módját, és az elektrolízis mellett döntöttek.

Laboratóriumi elektrolizátor működési diagramja

Az illékony gáz előállításának ez a módszere abból áll, hogy két nagyfeszültségű forráshoz csatlakoztatott fémlemezt helyeznek vízbe, egymástól kis távolságra. Amikor áramot alkalmazunk, a nagy elektromos potenciál szó szerint széttépi a vízmolekulát, két hidrogén (HH) atomot és egy oxigén (O) atomot szabadítva fel. A felszabaduló gázt Yu Brown fizikusról nevezték el. Képlete HHO, és fűtőértéke- 121 MJ/kg. Brown gáza ég nyílt lángés nem képez semmilyen káros anyagot. Ennek az anyagnak az a fő előnye, hogy egy hagyományos propán- vagy metánüzemű kazán alkalmas a felhasználására. Csak annyit jegyezzünk meg, hogy a hidrogén oxigénnel kombinálva robbanásveszélyes keveréket képez, ezért szüksége lesz rá további intézkedéseketóvintézkedések.

Beépítési rajz a Brown-gáz előállításához

A nagy mennyiségű Brown-gáz előállítására tervezett generátor több cellát tartalmaz, amelyek mindegyike sok pár elektródalemezt tartalmaz. Zárt tartályba vannak beszerelve, amely gázkimenettel, tápcsatlakozó csatlakozókkal és víz feltöltésére szolgáló nyakkal van felszerelve. Ezenkívül a berendezés biztonsági szeleppel és vízzárral van felszerelve. Ezeknek köszönhetően megszűnik a visszatűz terjedésének lehetősége. A hidrogén csak az égő kimeneténél ég, és nem gyullad meg minden irányban. A berendezés hasznos területének többszörös növelése lehetővé teszi a gyúlékony anyag kinyerését különböző célokra, beleértve a lakóhelyiségek fűtését is. De ezt a hagyományos elektrolizátor használatával veszteséges lesz. Egyszerűen fogalmazva, ha a hidrogéntermelésre fordított villamos energiát közvetlenül egy ház fűtésére használják fel, akkor az sokkal jövedelmezőbb lesz, mint egy kazán hidrogénnel történő fűtése.

Stanley Meyer hidrogén üzemanyagcella

Stanley Meyer amerikai tudós megtalálta a kiutat ebből a helyzetből. Telepítése nem erős elektromos potenciált, hanem bizonyos frekvenciájú áramokat használt. A nagy fizikus találmánya abban állt, hogy egy vízmolekula a változó elektromos impulzusok hatására az időben ingadozott, és rezonanciába került, amely akkora erőt ért el, hogy az alkotó atomokra széthasítsa. Egy ilyen hatás több tízszer kisebb áramerősséget igényelt, mint egy hagyományos elektrolizáló gép működtetésekor.

Videó: Stanley Meyer Fuel Cell

Találmányáért, amely kiszabadíthatta az emberiséget az olajmágnások rabságából, Stanley Meyert megölték, sokéves kutatásának munkái pedig isten tudja hová tűntek. Ennek ellenére megőrizték a tudós néhány feljegyzését, amelyek alapján a feltalálók a világ számos országában próbálnak hasonló létesítményeket építeni. És azt kell mondanom, nem sikertelenül.

A Brown-gáz, mint energiaforrás előnyei

- A víz, amelyből a HHO-t nyerik, az egyik leggyakoribb anyag bolygónkon.

- Amikor ez a fajta tüzelőanyag ég, vízgőz keletkezik, amely visszacsapódik folyadékká és újra felhasználható nyersanyagként.

- A detonáló gáz égése során a vízen kívül nem keletkeznek melléktermékek. Elmondhatjuk, hogy a Brown-gáznál nincs környezetbarátabb üzemanyag.

- Hidrogénfűtési rendszer működtetésekor a vízgőz olyan mennyiségben szabadul fel, amely elegendő ahhoz, hogy a helyiség páratartalmát kényelmes szinten tartsa.

Érdekelheti a saját gázgenerátor megépítésére vonatkozó anyagok is:

Alkalmazási terület

Ma az elektrolizátor ugyanolyan elterjedt eszköz, mint az acetiléngenerátor vagy a plazmavágó. Kezdetben a hidrogéngenerátorokat a hegesztők használták, mivel egy mindössze néhány kilogramm súlyú egységet sokkal könnyebb volt szállítani, mint hatalmas oxigén- és acetilénpalackokat mozgatni. Ugyanakkor az egységek nagy energiaintenzitása nem volt döntő jelentőségű - mindent a kényelem és a praktikusság határoz meg. BAN BEN utóbbi évek A Brown-gáz felhasználása túlmutat a hidrogénnek a gázhegesztőgépek üzemanyagaként való szokásos koncepcióján. A technológia lehetőségei a jövőben nagyon szélesek, hiszen a HHO alkalmazása számos előnnyel jár.

- Az üzemanyag-fogyasztás csökkentése a járművekben. A meglévő autóipari hidrogéngenerátorok lehetővé teszik a HHO használatát a hagyományos benzin, dízel vagy gáz adalékaként. Az üzemanyag-keverék teljesebb égésének köszönhetően 20-25%-os szénhidrogén-fogyasztás csökkenés érhető el.

- Üzemanyag-megtakarítás a gázt, szenet vagy fűtőolajat használó hőerőművekben.

- A toxicitás csökkentése és a régi kazánházak hatásfokának növelése.

- Lakóépületek fűtési költségének többszörös csökkenése miatt teljes ill részleges csere hagyományos üzemanyagok Brown gáz.

- Hordozható HHO gyártóegységek felhasználása háztartási igényekre - főzés, fogadás meleg víz stb.

- Alapvetően új, nagy teljesítményű és környezetbarát erőművek fejlesztése.

S. Meyer „Water Fuel Cell Technology” (így nevezték értekezését) felhasznált hidrogéngenerátor megvásárolható – az USA-ban, Kínában, Bulgáriában és más országokban számos cég foglalkozik gyártásukkal. Javasoljuk, hogy saját maga készítsen hidrogéngenerátort.

Videó: Hogyan kell megfelelően telepíteni a hidrogénfűtést

Mi szükséges az üzemanyagcella otthoni készítéséhez

A hidrogén üzemanyagcella gyártásának megkezdésekor feltétlenül tanulmányozni kell a detonáló gáz képződési folyamatának elméletét. Ez megértheti, hogy mi történik a generátorban, és segít a berendezés beállításában és működtetésében. Ezen kívül készletet kell töltenie szükséges anyagokat, amelyek nagy részét nem lesz nehéz megtalálni kereskedelmi hálózat. Ami a rajzokat és az utasításokat illeti, megpróbáljuk ezeket a kérdéseket teljes mértékben lefedni.

Hidrogéngenerátor tervezés: diagramok és rajzok

A Brown-gáz előállítására szolgáló házi készítésű berendezés egy reaktorból, beépített elektródákkal, egy PWM-generátorból, egy vízzárból, valamint csatlakozó vezetékekből és tömlőkből áll. Jelenleg számos elektrolizáló berendezés létezik, amelyek elektródaként lemezeket vagy csöveket használnak. Ezenkívül az interneten megtalálható az úgynevezett száraz elektrolízis telepítése. A hagyományos kialakítástól eltérően egy ilyen készülékben a lemezeket nem egy vízzel töltött tartályba helyezik, hanem a folyadékot a lapos elektródák közötti résbe vezetik. Elutasítás hagyományos séma lehetővé teszi az üzemanyagcella méretének jelentős csökkentését.

Egy PWM szabályozó elektromos áramköre Meyer üzemanyagcellában. Egy PWM szabályozó rajza.  Üzemanyagcella rajza PWM vezérlő elektromos áramköre PWM vezérlő elektromos áramköre

Üzemanyagcella rajza PWM vezérlő elektromos áramköre PWM vezérlő elektromos áramköre

Munkájában használhatja a működő elektrolizátorok rajzait és diagramjait, amelyeket saját körülményeihez igazíthat.

Anyagok kiválasztása hidrogéngenerátor építéséhez

Az üzemanyagcella gyártásához gyakorlatilag nincs szükség speciális anyagokra. Az egyetlen dolog, ami nehéz lehet, az az elektródák. Tehát mire kell felkészülni a munka megkezdése előtt?

- Ha a választott kialakítás egy „nedves” típusú generátor, akkor szükség lesz egy zárt víztartályra, amely egyben a reaktortartályként is szolgál. Bármilyen megfelelő edényt vehet, a fő követelmény a megfelelő szilárdság és a gáztömörség. Természetesen, ha fémlemezeket használ elektródaként, jobb, ha téglalap alakú szerkezetet használ, például egy régi típusú autó akkumulátorából (fekete) gondosan lezárt tokot. Ha csöveket használnak a HHO előállításához, akkor egy háztartási szűrőből származó, tágas tartály is megfelelő lesz a víz tisztítására. A legtöbb a legjobb lehetőség A generátorház rozsdamentes acélból készül, például 304-es SSL osztályú.

Elektróda összeállítás ehhez hidrogén generátor"nedves" típus

A „száraz” üzemanyagcella kiválasztásakor plexi vagy más átlátszó műanyag lapra, legfeljebb 10 mm vastagságúra és műszaki szilikonból készült tömítőgyűrűkre lesz szüksége.

- Rozsdamentes acél csövek vagy lemezek. Természetesen használhat közönséges „vas” fémet, de az elektrolizátor működése során az egyszerű szénvas gyorsan korrodál, és az elektródákat gyakran cserélni kell. A krómmal ötvözött magas széntartalmú fémek használata lehetővé teszi a generátor hosszú távú működését. Az üzemanyagcellák gyártásában részt vevő mesterek hosszú időt töltöttek az elektródák anyagának kiválasztásával, és 316 literes rozsdamentes acélra telepedtek úgy, hogy az egyik alkatrész beszerelésekor a másikba legfeljebb 1 mm-es rés legyen közöttük. Perfekcionisták számára itt vannak a pontos méretek:

- külső csőátmérő - 25,317 mm;

- a belső cső átmérője a külső vastagságától függ. Mindenesetre 0,67 mm-es rést kell biztosítania ezen elemek között.

Teljesítménye attól függ, hogy a hidrogéngenerátor alkatrészeinek paramétereit milyen pontosan választják ki.

- PWM generátor. A helyesen összeállított elektromos áramkör lehetővé teszi az áram frekvenciájának szabályozását a szükséges határokon belül, és ez közvetlenül kapcsolódik a rezonáns jelenségek előfordulásához. Más szóval, a hidrogénfejlődés megkezdéséhez ki kell választani a tápfeszültség paramétereit, így a PWM generátor összeállítása adott Speciális figyelem. Ha ismeri a forrasztópákát, és meg tudja különböztetni a tranzisztort a diódától, akkor az elektromos részt saját maga is elkészítheti. Ellenkező esetben felveheti a kapcsolatot egy ismerős elektronikai mérnökkel, vagy megrendelheti a kapcsolóüzemű tápegység gyártását egy elektronikai eszközjavító műhelyben.

Az üzemanyagcellához való csatlakozásra tervezett kapcsolóüzemű tápegység megvásárolható online. Kis magáncégek gyártják hazánkban és külföldön.

- Elektromos vezetékek a csatlakoztatáshoz. A 2 négyzetméter keresztmetszetű vezetékek elegendőek. mm.

- Buborékoló. A kézművesek ezt a fantázianevet adták a leggyakoribb vízi fókának. Bármilyen lezárt edényt használhatsz hozzá. Ideális esetben egy szorosan záródó fedéllel kell felszerelni, amely azonnal leszakad, ha a benne lévő gáz meggyullad. Ezen túlmenően, az elektrolizáló és a buborékfóliázó közé egy elválasztó eszköz felszerelése javasolt, amely megakadályozza, hogy a HHO visszatérjen a cellába.

Buborékoló kivitel

- Tömlők és szerelvények. Kapcsolódni HHO generátor Szüksége lesz egy átlátszó műanyag csőre, bemeneti és kimeneti szerelvényekre és bilincsekre.

- Anyák, csavarok és csapok. Az elektrolizátor alkatrészeinek egymáshoz rögzítéséhez lesz szükség rájuk.

- Reakciókatalizátor. A HHO képződési folyamat intenzívebb lefolytatása érdekében kálium-hidroxidot adnak a reaktorba. Ez az anyag könnyen megvásárolható az interneten. Első alkalommal legfeljebb 1 kg por lesz elegendő.

- Autószilikon vagy más tömítőanyag.

Felhívjuk figyelmét, hogy a polírozott csövek nem ajánlottak. Éppen ellenkezőleg, a szakértők az alkatrészek feldolgozását javasolják csiszolópapír hogy matt felületet kapjunk. A jövőben ez segít növelni a telepítés termelékenységét.

A munkafolyamat során szükséges eszközök

Mielőtt elkezdené az üzemanyagcella építését, készítse elő a következő eszközöket:

- fémfűrészek;

- fúró fúrókészlettel;

- csavarkulcs készlet;

- lapos és hornyos csavarhúzók;

- sarokcsiszoló („csiszoló”) felszerelt körrel fém vágására;

- multiméter és áramlásmérő;

- vonalzó;

- jelző.

Ezen kívül, ha saját kezűleg épít PWM generátort, akkor szüksége lesz egy oszcilloszkópra és egy frekvenciamérőre a beállításához. A cikk keretein belül ezt a kérdést nem vetjük fel, mivel a kapcsolóüzemű tápegység gyártását és konfigurálását a legjobban a szakosodott fórumok szakemberei mérlegelik.

Ügyeljen a cikkre, amely más energiaforrásokat mutat be, amelyeket otthona fűtésére használhat:

Utasítások: hogyan készítsünk hidrogéngenerátort saját kezűleg

Az üzemanyagcella gyártásához a legfejlettebb „száraz” elektrolizáló áramkört használjuk rozsdamentes acéllemezek elektródákkal. Az alábbi utasítások bemutatják a hidrogéngenerátor létrehozásának folyamatát „A”-tól „Z-ig”, ezért jobb, ha követi a műveletek sorrendjét.

Száraz típusú üzemanyagcellás diagram

- Az üzemanyagcellás test gyártása. A keret oldalfalai farostlemezből vagy plexiből készült lemezek, amelyeket a jövő generátorának méretére vágnak. Meg kell értenie, hogy az eszköz mérete közvetlenül befolyásolja a teljesítményét, azonban a HHO megszerzésének költségei magasabbak lesznek. Az üzemanyagcella gyártásához az eszköz optimális mérete 150x150 mm és 250x250 mm között van.

- Mindegyik lemezbe lyukat kell fúrni a víz bemeneti (kimeneti) szerelvényéhez. Ezenkívül az oldalfalban a gázkivezetéshez és a sarkokban négy lyukra kell fúrni a reaktorelemek egymáshoz csatlakoztatásához.

Oldalfalak gyártása

- A szögletet kihasználva őrlőgép, az elektródalapok 316L-es rozsdamentes acéllemezből vannak vágva. Méretük 10-20 mm-rel kisebb legyen, mint az oldalfalak mérete. Ezenkívül az egyes alkatrészek gyártása során az egyik sarokban egy kis érintkezőbetétet kell hagyni. Erre azért lesz szükség, hogy a negatív és pozitív elektródákat csoportokba kössék, mielőtt a tápfeszültségre csatlakoztatnák őket.

- A megfelelő mennyiségű HHO eléréséhez a rozsdamentes acélt mindkét oldalon finom csiszolópapírral kell kezelni.

- Mindegyik lemezbe két lyukat fúrnak: 6-7 mm átmérőjű fúróval - az elektródák közötti térbe való vízellátáshoz és 8-10 mm vastagságú - a Brown-gáz eltávolításához. A fúrási pontok kiszámítása a megfelelő bemeneti és kimeneti csövek beépítési helyének figyelembevételével történik.

Ezt az alkatrészkészletet az üzemanyagcella összeszerelése előtt elő kell készíteni

- Elkezdik összeszerelni a generátort. Ehhez a vízellátó és gázelvezető szerelvényeket a farostlemez falakba szerelik be. A csatlakozási helyeket gondosan le kell zárni autóipari vagy vízvezeték-tömítőanyaggal.

- Ezt követően az egyik átlátszó testrészbe csapokat szerelnek fel, majd megkezdődik az elektródák lerakása.

Az elektródák lerakása tömítőgyűrűvel kezdődik

Figyelem: a lemezelektródák síkjának síknak kell lennie, különben ellentétes töltésű elemek érintkeznek, rövidzárlatot okozva!

- A rozsdamentes acéllemezeket a reaktor oldalfelületeitől szilikonból, paronitból vagy más anyagból készült O-gyűrűk segítségével választják le. Csak az a fontos, hogy vastagsága ne haladja meg az 1 mm-t. Ugyanezeket az alkatrészeket használják távtartóként a lemezek között. A telepítési folyamat során ügyeljen arra, hogy a negatív és pozitív elektródák érintkezőfelületei csoportosítva legyenek különböző oldalak generátor

A lemezek összeszerelésekor fontos, hogy a kimeneti lyukakat megfelelően tájoljuk

- Az utolsó lemez lerakása után egy tömítőgyűrűt szerelnek fel, amely után a generátort egy második farostlemezfallal zárják le, és magát a szerkezetet alátétekkel és anyákkal rögzítik. A munka elvégzésekor ügyeljen arra, hogy a meghúzás egyenletes legyen, és ne legyen torzulás a lemezek között.

A végső meghúzásnál feltétlenül ellenőrizze az oldalfalak párhuzamosságát. Ezzel elkerülhető a torzulás

- Polietilén tömlők segítségével a generátor egy víztartályhoz és egy buborékolóhoz csatlakozik.

- Az elektródák érintkezőbetétei bármilyen módon össze vannak kötve egymással, majd a tápvezetékeket csatlakoztatják hozzájuk.

Több üzemanyagcella összeszerelésével és párhuzamos csatlakoztatásával elegendő mennyiségű Brown gázt nyerhet

- Az üzemanyagcellát egy PWM generátor látja el feszültséggel, amely után az eszközt konfigurálják és beállítják a maximális HHO gázkibocsátásra.

A fűtéshez vagy főzéshez elegendő mennyiségű Brown gáz előállításához több hidrogéngenerátort telepítenek, amelyek párhuzamosan működnek.

Videó: A készülék összeszerelése

Videó: „száraz” típusú szerkezet működtetése

Kiválasztott felhasználási pontok

Mindenekelőtt szeretném megjegyezni, hogy a hagyományos földgáz vagy propán égetési mód esetünkben nem megfelelő, mivel a HHO égési hőmérséklete három fokkal meghaladja a szénhidrogének hasonló mutatóit. még egyszer. Ahogy Ön is tudja, a szerkezeti acél nem sokáig bírja ezt a hőmérsékletet. Stanley Meyer maga javasolta egy szokatlan kialakítású égő használatát, amelynek diagramja az alábbiakban látható.

S. Meyer által tervezett hidrogénégő vázlata

Ennek az eszköznek az a trükkje, hogy a HHO (az ábrán a 72-es számmal jelölve) a 35-ös szelepen keresztül bejut az égéstérbe. Az égő hidrogénkeverék a 63-as csatornán keresztül felemelkedik, és ezzel egyidejűleg végrehajtja a kilökési folyamatot, és magával viszi. külső levegő 13 és 70 állítható lyukakon keresztül. A 40 burkolat alatt bizonyos mennyiségű égéstermék (vízgőz) visszatartozik, amely a 45 csatornán keresztül belép az égésoszlopba és elkeveredik az égő gázzal. Ez lehetővé teszi az égési hőmérséklet többszöri csökkentését.

A második pont, amire szeretném felhívni a figyelmet, az a folyadék, amelyet a berendezésbe kell önteni. A legjobb, ha olyan előkészített vizet használunk, amely nem tartalmaz nehézfémsókat. Az ideális lehetőség a desztillátum, amely bármely autóboltban vagy gyógyszertárban megvásárolható. Az elektrolizátor sikeres működése érdekében kálium-hidroxidot adnak a vízhez, körülbelül egy evőkanál port egy vödör vízhez.

A telepítés során fontos, hogy ne melegítse túl a generátort. Amikor a hőmérséklet 65 Celsius-fokra vagy magasabbra emelkedik, az eszköz elektródái reakció melléktermékeivel szennyeződnek, ami csökkenti az elektrolizátor termelékenységét. Ha ez megtörténik, akkor a hidrogéncellát szét kell szerelni, és a lerakódásokat csiszolópapírral el kell távolítani.

A harmadik dolog, amire különös hangsúlyt fektetünk, a biztonság. Ne feledje, hogy a hidrogén és oxigén keverékét nem véletlenül nevezték robbanásveszélyesnek. A HHO veszélyes kémiai vegyület amely gondatlan kezelés esetén robbanáshoz vezethet. Tartsa be a biztonsági szabályokat, és legyen különösen óvatos, amikor hidrogénnel kísérletezik. Csak ebben az esetben a „tégla”, amelyből az Univerzumunk áll, meleget és kényelmet hoz otthonába.

Reméljük, hogy ezt a cikket ihletforrásnak találtad, és felgyűröd az ingujjat, és elkezdesz hidrogén üzemanyagcellát készíteni. Természetesen minden számításunk nem a végső igazság, azonban felhasználható egy hidrogéngenerátor működő modelljének elkészítésére. Ha teljesen át szeretne váltani az ilyen típusú fűtésre, akkor a kérdést részletesebben meg kell vizsgálni. Talán az Ön telepítése lesz az a sarokkő, aminek köszönhetően megszűnik az energiapiacok újraelosztása, és minden otthonba bekerül az olcsó és környezetbarát hő.

Változatos hobbimnak köszönhetően különféle témákban írok, de kedvenceim a mérnöki, technológiai és építőipari. Talán azért, mert sok árnyalatot ismerek ezeken a területeken, nem csak elméletileg, a tanulmányaim miatt technikai Egyetemés végzős iskola, hanem azzal is gyakorlati oldal, mert igyekszem mindent saját kezemmel csinálni.

A rendkívül hatékony hidrogén-oxigén láng minőségi alternatívája lehet az oxi-acetilén lángnak a hegesztési, vágási és forrasztási folyamatokban. A hidrogén-oxigén hegesztés részben helyettesítheti az inert gázos környezetben végzett hegesztést. Ez a módszer a szokásostól eltérően gyakorlatilag ártalmatlan, mivel az égéstermék bekerül ez a folyamat az gőz. A barkácsoló hidrogénhegesztés olyan előadók számára, akik rendelkeznek a szakértelemmel, nem igényel hosszas átképzést, elegendő egy rövid eligazítás

A hidrogén-oxigén hegesztés jellemzői

A gázhegesztés története mintegy száz évre nyúlik vissza. A fő gyúlékony gáz mindenhol az acetilén volt. A tudósok kutatása kimutatta, hogy az acetilén helyett hidrogén használata lehetővé teszi ugyanazt a teljesítményt és jó minőség szénacélok és egyéb anyagok hegesztésekor. A hidrogéngáz-hegesztés az anyagok gáz-láng feldolgozásának egy fajtája, amely éghető gáz és oxigén keverékével történik.

A nehézséget az jelentette, hogy az acetilén-oxigén láng az olvadt vashoz viszonyítva redukálódik, a hidrogén-oxigén láng pedig oxidálódik. A hidrogén éghető gázként történő alkalmazásakor a hegesztőmedencét összefüggő salakréteg borította, a varrat porózussá, törékennyé vált. A problémát olyan szerves anyagok alkalmazásával oldották meg, amelyek képesek oxigént megkötni. A 30-80 fokos forráspontú szénhidrogéneket kezdték használni ilyen adalékanyagként. Ezek lehetnek benzin, hexán, heptán, toluol, benzol. A folyamathoz szükséges mennyiség rendkívül kicsi.

A hidrogénláng jellemzői

A technológiai kérdések megoldása után a hegesztési gázkeverék a hatékony hidrogénforrás hiánya miatt nehézkes maradt. A hidrogénpalackok használata rendkívül veszteséges. Ezenkívül az ilyen hengerek fokozott veszélyforrást jelentenek. A cseppfolyósított hidrogén súlyos fagyási sérüléseket okozhat, ha az anyag nagy koncentrációban fulladást és szédülést okozhat. Is, veszélyes tulajdonság A hidrogén lángja nappal láthatatlan. Csak speciális érzékelőkkel lehet meghatározni.

Elektrolizátorok létrehozása

A probléma megoldását az elektrolizátorok jelentették – olyan eszközök, amelyek segítségével elektromos energia lehetővé teszik a hidrogén és az oxigén egyszerre és optimális arányban történő előállítását. További nehézséget jelentett az ipari célokra elegendő mennyiségű éghető keverék előállításához szükséges berendezések terjedelmessége. A korábban létező mobil eszközök csak az ékszerészek és fogtechnikusok igényeit tudták kielégíteni. Az 5-6 mm vastag fém hegesztésére alkalmas helyhez kötött gépek tömege körülbelül 300 kg. A múlt század végén egy mobil elektrolizátort hoztak létre, melynek segítségével lehetővé vált a hordozható gázhegesztés, elegendő üzemidővel tankolás nélkül, és ipari körülmények között és építkezéseken is elfogadható teljesítménnyel.

Hidrogén-oxigén elektrolizátorok működési elve

Hidrogén-oxigén gázok hegesztők olyan elektrolizáló készülékek, amelyekben elektromosság hatására a víz oxigénre és hidrogénre bomlik. A hegesztőberendezések háztartási vagy háromfázisú tápegységről működhetnek. A hidrogén és oxigén keverékét egy tömlőn keresztül egy szabványos oxi-acetilén hegesztőpisztolyba vezetik. A hidrogénnel végzett gázhegesztés lényege megegyezik a hagyományos gázhegesztéssel. Hidrogén-oxigén hegesztőgép

Az egyetlen különbség az, hogy a szokásos acetilén-oxigén és propán-oxigén helyett hidrogén-oxigén keveréket használnak.

A változó teljesítményű hidrogén-oxigén hegesztőgépek szinte minden, a gázláng feldolgozás okozta probléma megoldását lehetővé teszik. Segítségükkel végeznek: hegesztést, felületezést, forrasztást, hőerősítést, porfestést és porfestést, oxigénvágást - kézi és gépi. A hidrogénnel történő gázhegesztés különféle módjai sokféle munka elvégzését teszik lehetővé - a mikrohegesztéstől és a tűvastagságú lánggal történő mikroforrasztástól a körülbelül 300 mm vastagságig. A készülékek kézi és automatikus üzemmódban is működhetnek.

Még az ilyen kis teljesítményű - 1,8 kW -os, kétfázisú háztartási hálózatból fogyasztott, kis méretű hordozható eszközök is megoldhatják a fekete és legfeljebb 2 mm vastag lapok hegesztését és vágását. A tiszta láng hőmérséklete egyszerűen állítható 600 és 2600 fok között. Az ilyen elektrolizátorok népszerűek a fogorvosok, az ékszerészek és a hűtőegység-javítók körében.

Az állomásokon népszerűvé váltak a hidrogén-oxigén hegesztőgépek erősebb modelljei, amelyek akár 3 mm vastag fém hegesztését is lehetővé teszik. Karbantartás, ahol tilos robbanásveszélyes oxigén- és propánpalackok használata. Egyszerű rendszer A teljesítményszabályozás lehetővé teszi az eszköz maximális használatát nehezen elérhető területek motorblokkok, hűtők, agyak javításánál, karosszériamunkák során. A maximális nyomás és elektrolitszint elérésekor a beépített vezérlőrendszer jelet ad. Esemény automatikus kikapcsolás készüléket elektromos áramforrásról. Az ilyen óvintézkedések kettős tűz- és robbanásbiztonságot nyújtanak.

Szakembereknek

Az alkalmazottak számára sürgősségi ellátás speciális eszközöket fejlesztettek ki, amelyek távolléti körülmények között akár 5 mm-es falvastagságot is lehetővé tesznek háromfázisú hálózat. Ezek az elektrolizátorok öntöttvas és színesfém öntvények hibás területeinek hegesztésére, akár 30 mm falvastagságú fémek kézi és gépi vágására használhatók. Az ilyen gázhegesztési módszereket úgy hajtják végre, hogy a fáklya előmelegítő lángját táplálják a készülékből, és vágóoxigént adnak egy hengerből. Ezzel a technológiával tisztább vágást érhet el, mint az acetilén és a propán használata. A folyamat során a fém nem karburizálódik vagy keményedik, és nem keletkezik sorja vagy nitrogén-oxid-kibocsátás, amely szennyezné a légkört. Az elektrolizáló készülékek ilyen modelljei biztonságos oxigénvágást tesznek lehetővé alagutakban, kutakban és metrókban, ahol tilos propán és acetilén használata. Egyes ilyen típusú eszközök lehetővé teszik a munkavégzést negatív környezeti hőmérsékleten.

A hidrogéngázos hegesztési videó egyértelműen bemutatja a hegesztési folyamat előrehaladását egy elektrolizátor segítségével.

A hidrogén-oxigén elektrolizátorok használatának előnyei

A gázhegesztő berendezések modern gyártói olyan elektrolízis-víz hegesztőgépeket kínálnak, amelyek számos előnnyel rendelkeznek a hagyományos módokon hegesztés propán és acetilén felhasználásával.

A készülékek főbb jellemzői:

- A készülékek könnyen kezelhetők - újratöltésre ritkán van szükség, és munkaintenzitása lényegesen alacsonyabb, mint a generátor újratöltésénél felmerülő munkaerőköltség.

- Gyors hozzáférés az üzemmódhoz – 1-5 perc, attól függően szükséges áramlás gáz és hőmérséklet környezet.

- Jelentős teljesítmény megszerzésének lehetősége a berendezés kis méreteivel.

- A hegesztési folyamat környezetbarát jellege. Az acetilénnel végzett munka a környezet mérgező nitrogén-oxidokkal történő szennyezésével jár. Beltéri hegesztéskor általában nem teljesül a nitrogéntartalom szabvány, ami negatívan befolyásolja a dolgozók egészségét. A hidrogén-oxigén berendezésekben az egyetlen égéstermék az abszolút ártalmatlan vízgőz.

- A készülékek tűz- és robbanásbiztos berendezések mind üzemelés, mind tárolás közben. A hidrogén-oxigén hegesztéshez használt védőruházat ugyanaz, mint a hagyományos gázhegesztésnél: vastag overall, kesztyű és védőszemüveg gázhegesztéshez.

Acetilén generátorok és hengerek használata csak terepi körülmények között, áramforrás hiányában célszerű. Minden más esetben a terjedelmes gázhegesztő berendezések kiválthatók rendkívül hatékony, kényelmes, tartós, árammal és vízzel működő berendezésekkel.

Ez egy olyan készülék, amely ötletének egyszerűségében elragadó, és otthon is összeszerelhető minimális eszközökkel és készségekkel (persze a haladó változatban minden bonyolultabb a csengő és síp miatt). Az ötlet nagyon egyszerű: elektródákat veszünk, belehelyezzük az elektrolitba, áramot alkalmazunk, és a kimeneten összegyűjtjük a hidrogén-oxigént. Valószínűleg mindenki, aki gyermekkorában vagy későbbi életében ezt a szöveget olvasta, elkészítette a „szórakoztató” osztály minielektrolízis installációját. fizikai kémia": két ceruza egy tégely sós vagy szódásban, egy elem, vezetékek, kémcsövek, és jól szórakozott, amikor hidrogént gyújtott egy kémcsőben.

nem találtunk képeket

Tehát ez ugyanaz, csak két-három nagyságrenddel erősebb. Ez a szar erős, rendkívül forró lángot hoz létre egyszerűen vízből és lúgból. Nincsenek gázpalackok, sebességváltók, benzinkutak és egyéb hulladékok – csak kapcsoljon feszültséget. És ha felfújsz neki egy léggömböt, és égő cérnával elengeded...

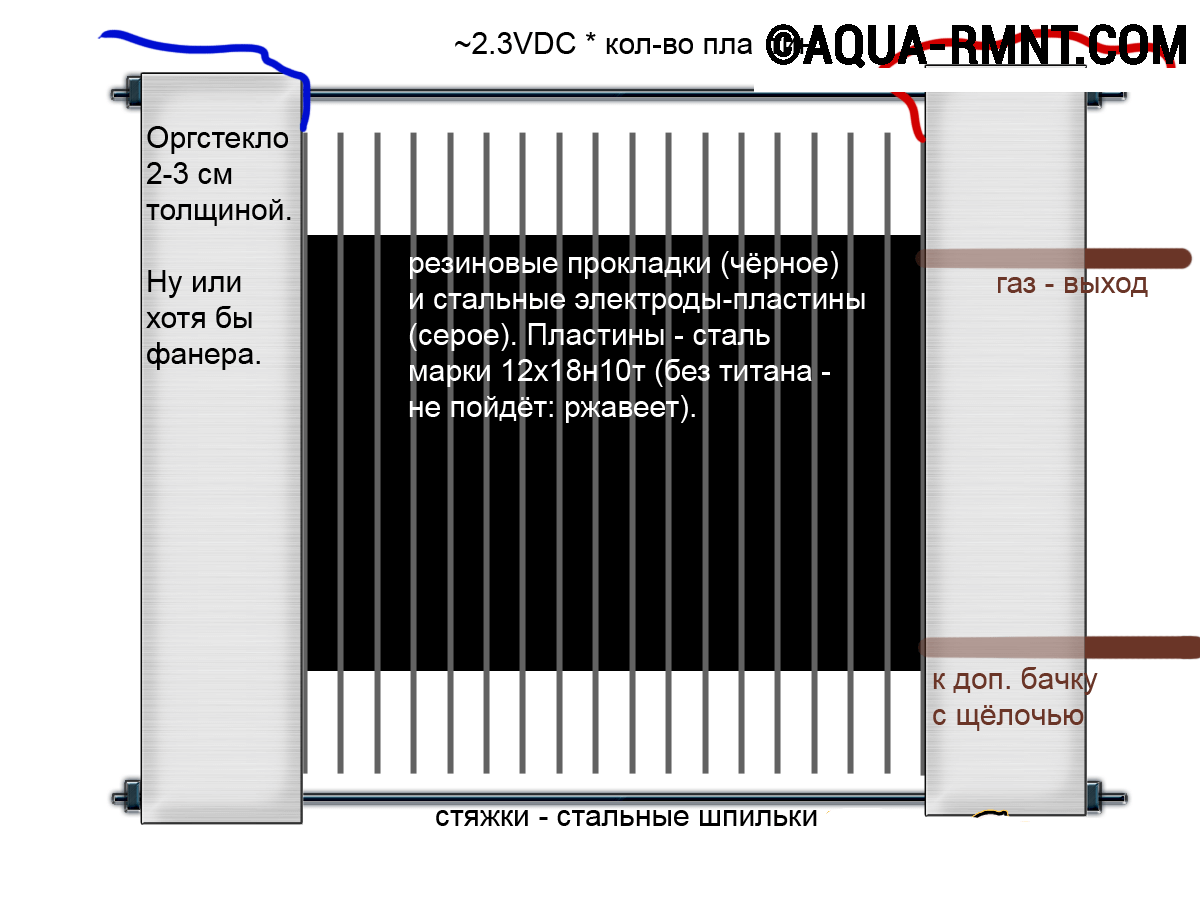

Mi szükséges egy többé-kevésbé erős gázáramlás eléréséhez? Igaz, nagy az elektródák területe, és a másodpercenkénti gázmennyiség egyenesen arányos vele. Nem megyek bele a számításokba, főleg, hogy nem magam csináltam, csak az optimális paramétereket mondom el. A figyelemre méltó gázáramláshoz az elektródák teljes felületének legalább 1000 cm^2-nek kell lennie (az anód és a katód összesen), lehetőleg 2000 cm^2-től. Az áramsűrűségnek 0,08-0,15A/cm^2 (8-15A/dm^2) nagyságrendűnek kell lennie: nagyobb áramerősségnél az elektrolit túlmelegedése és felforr - vagyis hab, több ezer; kevesebbel veszítünk a gázfejlődésben. Egy pár elektróda csökkenése ilyen áram esetén 2-3 volt, az elektrolit koncentrációjától függően (én 10%-ot vettem, ez körülbelül 2,2-2,3 voltos esésnek felel meg). Ilyen körülmények között két hatalmas lemez szivattyúzása több száz amperes árammal két volton nem tűnik túl ésszerű megoldásnak. Sokkal jobb, ha több cellát sorba kötünk: ekkor az üzemi feszültséget és az elektródafelületet többszörösére növelhetjük azonos áramerősség mellett. És most már csak azt kell kitalálni, hogy az egyik elektródalemez lehet az egyik cella katódja az egyik oldalon, és egy másik anódja a másik oldalon.

Röviden: egyszerűen összeállítunk egy Big Mac-et gyűrű alakú tömítésekkel váltakozó lemezekből. Több lemez több feszültséget jelent azonos áramerősség mellett; minél nagyobb az egyes lemezek területe - több áram ugyanazon a feszültségen. A lemezek számának növelése növeli a teljes feszültségesést rajtuk. A diagramon minden jól látható.

Most az építés gyakorlati árnyalatairól. Az első és legfontosabb: az elektródalemezek anyaga. Mivel agresszív környezetben kell dolgozniuk (erős lúg, elektrolitikus reakciók, 50-80 fokos hőmérséklet), csak egy választás áll rendelkezésre - rozsdamentes acél. De még itt sem olyan egyszerű, sok márka létezik, és nem mindegyik alkalmas. Kísérleti (és részben elméleti, részben összehasonlító-analitikai - elektrolízises gázhegesztési ipari berendezések leírásainak tanulmányozásával) meghatározták a közös és megfelelő acélt: 12Х18Н10Т.

Betűk - adalék fémek (króm, nikkel, titán); számok - mennyiségük megjelölése (0,12% szén, 18% króm, 10% nikkel, kevés - 1,5% - titán). Nem számít, ez egy elég divatos és elterjedt acél, és nem túl nehéz megtalálni 1000*2000 mm-es méretű lemezekben (a lemez lemezekre vágásának módját a másolni vágyók belátására bízom az eszköz). Analógjának - AISI 321 - elméletileg szintén megfelelőnek kell lennie. Nem tudom, nem próbáltam. A titánmentes 08Х18Н10 például rozsdásodik és oxidálódik, bár teljesen megfelelőnek tűnik.

Mindegyik lemezben lyukakat kell készíteni alul és felül a tömítés átmérőjénél valamivel kisebb távolságra egymástól (de legalább 0,5-1 cm-re a tömítés szélétől) - gázcseréhez és az elektrolit elosztása a cellák között. Elég egy 5 mm-es fúró.

Ne felejtse el forrasztani a vezetékeket külső részek lemezeket összeszerelés előtt.

Alkáli. NaOH vagy KOH megfelelő, előnyösen tiszta, nem technikai. Kezdje 10 tömeg%-os koncentrációval (desztillált vízben), majd kísérletezzen. A nagyobb koncentráció nagyobb áramerősséget, de több habot jelent.

Az eladott gumitömítések szinte mindegyike már olaj- és lúgálló. O-gyűrűket használtam kerek szakasz) körülbelül 130 mm átmérőjű. Eggyel kevesebb kell belőlük, mint tányérokra.

Feszítő lemezek. Valami nagyon gyengén hajlítható és merev kell. Az ideális és klasszikus konstrukció a vastag, két centiméteres plexi. Ebben következtetéseket és szálakat tehet a gázra és a kiegészítőkre. üzemanyag tartály. Nem volt plexi, az utolsó rozsdamentes lemezbe csak rézcsöveket forrasztottam, a kötésekhez 27 mm-es rétegelt lemezt használtam.

Ha az összes fenti alkatrész - acél, tömítések, kötések - megvan, összeszerelheti őket, kis nyomással ellenőrizze - a tömítések ne domborodjanak ki, és egyáltalán ne legyen levegő maratása legalább 0,5-es nyomáson 0,6 atm, töltsön be lúgot - és lépjen tovább a külső testkészletre.

Mindenekelőtt vízzárat kell készítenie. A hidrogén-oxigén keverék, a HHO, egy hihetetlenül gonosz dolog. Könnyen felrobban és nagyon gyorsan ég, anélkül, hogy oxidálószert (azaz oxigént) igényelne.

Ha működés közben valamilyen módon láng csúszik a tömlőkbe és eléri az elektrolizátort, a legjobb esetben a tömítésdarabokkal kevert forró lúg szétszóródik a munkaterületen. De ezt beállítással nagyon könnyű elkerülni egyszerű kialakítás, melynek lényege a diagramból kiderül. A lángnak nincs esélye a buborékokon keresztül leugrani egy vízrétegen vagy más folyadékon keresztül, és így az égés magába a készülékbe sem hatol be. A szerkezet valamivel kevesebb, mint egy vasboltból származó vízvezeték-szerelvényekből összeszerelve.

Ezután gondoskodnia kell az égőről. Fúvókaként a legjobb, amit találtunk, a vastag, teljesen fém tűk (mint például a „Record” és hasonlók) szovjet újrafelhasználható fecskendőkből. De mivel az ötlet, hogy magát a fecskendőt használjuk az égő részeként, nem a legjobb, egyszerűen letéptem a fecskendő orrát, és egy teljes értékű propán-oxigén égőn forrasztottam a fúvókához.

És akkor következik fontos pont. A fentebb már említett rosszindulatra való tekintettel HHO Az égés általános és különösen az égési sebessége szempontjából az égő minden lehetséges helye szorosan, döngölve legyen, elduguljon kusza kis-kis rézhuzalokkal.

Több méteres MGTF-et használtam (kb. 0,07 vagy kevesebb élt), alaposan rézpépbe keverve, ami az égő szinte teljes „hordóját” és a kiöntőjének nagy részét eltömte. Ez szinte biztosan megakadályozza, hogy a láng a tömlőkbe szivárogjon még akkor is, ha nem megfelelően kapcsolják ki (és egészen biztosan véletlen áttörés esetén a vízzár védi). Tényleg nem javaslom ennek a rézhulladéknak a mennyiségét és mennyiségét elhanyagolni. És szinte magától az égőfúvókától kell kiindulnia.

Nem részletezem az olyan apróságokat, mint a tömlők, csatlakozások, nyomásmérő csatlakozások, ezek abból készülnek, ami kéznél van. A vinil és szilikon orvosi csövek jól beváltak, könnyen megtalálhatók a megfelelő méretben, amely illeszkedik a szabványos átmérőjű rézcsövekhez.

Táplálás. Ami a tápellátást illeti, minden egyszerű, hány volt és 8-15 amper szükséges. Egyelőre LATR-t és egy OSM-0,63 (600 watt) transzformátort használok, ami 110 V-ra csökkent, utána van egy 50 amperes diódahíd (tartalékkal), egy szűrő elektrolit és egy ampermérő az áram figyelésére. . A jelenleg fogyasztott feszültség 68 volt, az áram 8-10A, a teljesítmény körülbelül 500-600 watt. Ha kb. 140 laposra bővíti a készüléket, akkor lehetségessé válik a közvetlen hálózati csatlakozás transzformátor nélkül, ami hihetetlenül hűvös állapotba hozza a készüléket, és ezt tervezzük, amint megkapom. gumi tömítések- további 110 darab.

Röviden: ha minden kész, akkor bekapcsolhatja. Nagyon lusta leírni az esetleges problémákat, elvégre ezen a webhelyen nem található meg a „csináld magad a bábukért” utasításokkal. Röviden ennyi. Először is lehet hab. A hab szennyezett elektrolitot, szennyeződést a lemezeken vagy túlfolyást/túlmelegedést jelent. Ha szennyeződés van, várjon 20-30 percet alacsony áramerősséggel, amíg eltűnik. Túlcsordulás/túlmelegedés esetén csökkentse az áramerősséget vagy hagyja kihűlni. Ha az elektrolit szennyezett, használjon másik lúgot és desztillált, vagy legalábbis olvadt víz Ezenkívül lúgot is kiköphet gázzal együtt. Az elektrolit szintje túl magas, engedje le, vagy hagyja futni, amíg le nem esik. A nyomás nem tart, ha az égő zárva van - valahol mérgez. Ellenőrizni kell. Ha a készülékből lúg szivárog a lemezek között, meg kell találni, hogy pontosan hol, meg kell nézni, és ki kell cserélni a tömítést vagy a lemezt. Sehol se szivárogjon semmi, se gáz, se folyadék. Túl gyenge a gázáramlás, a láng az égőbe ugrik vagy megégeti a tű-fúvókát - csökkentse a fúvóka átmérőjét vagy növelje a gázkibocsátási teljesítményt. Mellesleg, bemelegítéskor a lemezek megereszkedhetnek és rövidre zárhatják egymást - ezt követni kell, és valamit a sarkok közé kell tenni.

Azt javaslom, hogy ne zárt térben ellenőrizze az égést (különben megőrül, elnézést a franciámtól, és minden lúgos lesz). Kivonszoltam, és amikor biztos voltam benne, hogy biztonságban van, visszavittem. Ha mindent jól csinálunk, a tű végén vagy halványsárgás-rózsaszín, vagy egészen élénksárga (utóbbi a gőzbe beszippantott nátriumot jelenti) láng gyullad fel, több centi hosszú, szinte néma, nagyon nehezen fújható. ki. A teljesítményfelvétellel, az elektrolitkoncentrációval és a tű-fúvóka átmérőkkel kísérletezve egészen érdekes eredményeket érhet el. Ez a láng egyébként víz alatt ég. A villanykörte üvege átég, több vastag üveg- fehér lángra melegszik és felforr. A vékony vas felforr, a vastagabb vas vöröset és fehéret hevít. Megolvasztja (de nehezen) a kvarcüveget. A videóban megnézheti, mire és hogyan tud.