Buhar kazanı tgm. Kazan ve yardımcı ekipmanlar. Isı dengesi ve yakıt hesaplaması

SSCB ENERJİ VE ELEKTRİKASYON BAKANLIĞI

İŞLETME ANA TEKNİK BÖLÜMÜ

ENERJİ SİSTEMLERİ

TİPİK ENERJİ ÖZELLİKLERİ

Akaryakıt Yakma Kazanı TGM-96B

Moskova 1981

Bu Standart Enerji Özelliği Soyuztekhenergo (eng. G.I. GUTSALO) tarafından geliştirilmiştir.

TGM-96B kazanının tipik enerji özellikleri, Riga CHPP-2'de Soyuztekhenergo ve CHPP-GAZ'da Sredaztekhenergo tarafından gerçekleştirilen termal testlere dayanarak derlenmiştir ve kazanın teknik olarak ulaşılabilir verimliliğini yansıtmaktadır.

Tipik bir enerji özelliği, akaryakıt yakarken TGM-96B kazanlarının standart özelliklerinin hazırlanmasında temel oluşturabilir.

Başvuru

. KAZAN EKİPMANLARININ KISA ÖZELLİKLERİ

1.1 . Taganrog Kazan Fabrikasının TGM-96B kazanı - gaz-yağ kazanı doğal dolaşım ve türbinlerle çalışmak üzere tasarlanmış U şeklinde düzen T -100/120-130-3 ve PT-60-130/13. Akaryakıtla çalışırken kazanın ana tasarım parametreleri tabloda verilmiştir. .

TKZ'ye göre sirkülasyon koşullarına göre izin verilen minimum kazan yükü, nominalin %40'ıdır.

1.2 . Yanma odası prizmatik bir şekle sahiptir ve planda 6080x14700 mm boyutlarında bir dikdörtgendir. Yanma odasının hacmi 1635 m3'tür. Yanma hacminin termal voltajı 214 kW/m3 veya 184 · 10 3 kcal/(m3 · h)'dir. Yanma odası, buharlaşma ekranlarını ve ön duvarda radyasyon duvarına monte edilmiş bir buhar kızdırıcısını (WSR) içerir. Fırının üst kısmında, döner haznede bir elek buhar kızdırıcısı (SSH) bulunmaktadır. Alt konvektif şaftta, iki paket konvektif buhar kızdırıcısı (CS) ve bir su ekonomizeri (WES) gazların akışı boyunca sırayla yerleştirilir.

1.3 . Kazanın buhar yolu, kazanın kenarları arasında buhar aktarımı olan iki bağımsız akıştan oluşur. Aşırı ısıtılmış buharın sıcaklığı, kendi yoğuşmasının enjeksiyonu ile düzenlenir.

1.4 . Yanma odasının ön duvarında dört adet çift akışlı gaz-yağ brülörü HF TsKB-VTI bulunmaktadır. Brülörler -7250 ve 11300 mm seviyelerinde, ufka 10° yükseklik açısıyla iki kademe halinde monte edilir.

Akaryakıt yakmak için Titan buhar-mekanik nozulları, 3,5 MPa (35 kgf/cm2) akaryakıt basıncında 8,4 t/saat nominal kapasiteyle donatılmıştır. Akaryakıtın temizlenmesi ve püskürtülmesi için buhar basıncının tesis tarafından 0,6 MPa (6 kgf/cm2) olması tavsiye edilmektedir. Nozul başına buhar tüketimi 240 kg/saattir.

1.5 . Kazan kurulumu aşağıdakilerle donatılmıştır:

259 · 10 3 m3 /saat kapasiteli, %10 rezervli, %20 rezervli 39,8 MPa (398,0 kgf/m2) basınçlı, 500 güç kapasiteli iki adet VDN-16-P üfleyici fan /250 kW ve her makinenin dönüş hızı 741/594 rpm;

İki adet duman egzozu DN-24×2-0,62 GM, 415 10 3 m3/saat kapasiteli, %10 marjlı, %20 marjlı 21,6 MPa (216,0 kgf/m2) basınç, 800 güç /400 kW ve her makine için 743/595 rpm dönüş hızı.

1.6. Konvektif ısıtma yüzeylerini kül birikintilerinden temizlemek için proje, RVP'yi temizlemek, suyla yıkamak ve kısma tesisatındaki basıncı azaltarak bir tamburdan buharla üflemek için bir atış tesisatı sağlar. Bir RVP'yi üfleme süresi 50 dakikadır.

. TGM-96B KAZANIN TİPİK ENERJİ ÖZELLİKLERİ

2.1 . TGM-96B kazanın tipik enerji özellikleri ( pirinç. , , ), kazanların teknik ve ekonomik göstergelerinin standartlaştırılmasına yönelik talimat materyalleri ve yönergelere uygun olarak Riga CHPP-2 ve GAZ CHPP'deki kazanların termal testlerinin sonuçları esas alınarak derlenmiştir. Karakteristik, türbinlerle çalışan yeni bir kazanın ortalama verimliliğini yansıtır. T -100/120-130/3 ve PT-60-130/13 aşağıdaki koşullar altında başlangıç koşulları olarak alınmıştır.

2.1.1

. Sıvı yakıt yakan santrallerin yakıt dengesinde çoğunluğu yüksek kükürtlü akaryakıt oluşturuyor M 100. Bu nedenle akaryakıt için özellikler düzenlenmiştir. M 100 (GOST 10585-75 ) özellikleriyle: A P = %0,14, W P = %1,5, SP = %3,5, ![]() (9500 kcal/kg). Akaryakıtın çalışma kütlesi için gerekli tüm hesaplamalar yapıldı.

(9500 kcal/kg). Akaryakıtın çalışma kütlesi için gerekli tüm hesaplamalar yapıldı.

2.1.2 . Nozulların önündeki akaryakıt sıcaklığının 120 ° olduğu varsayılmaktadır. C ( t tl= 120 °C) akaryakıt viskozite koşullarına göre M 100, § 5.41 PTE'ye göre 2,5° VU'ya eşittir.

2.1.3 . Ortalama yıllık soğuk hava sıcaklığı (t x .v.) fan girişinde 10° olacak şekilde alınmıştır. C TGM-96B kazanları çoğunlukla bu sıcaklığa yakın yıllık ortalama hava sıcaklığına sahip iklim bölgelerinde (Moskova, Riga, Gorki, Kişinev) bulunduğundan.

2.1.4 . Hava ısıtıcısının girişindeki hava sıcaklığı (t ch) 70° olarak alınır C ve PTE'nin 17.25 maddesine göre kazan yükü değiştiğinde sabittir.

2.1.5 . Çapraz bağlı enerji santralleri için besleme suyu sıcaklığı (t p.v.Kazan önündeki ) hesaplandığı (230 °C) ve kazan yükü değiştiğinde sabit olduğu varsayılmaktadır.

2.1.6 . Termal testlere göre türbin ünitesinin spesifik net ısı tüketiminin 1750 kcal/(kWh) olduğu varsayılmaktadır.

2.1.7 . Katsayı ısı akışı kazan yüküne göre nominal yükte %98,5'ten 0,6 yükte %97,5'e kadar değişebileceği kabul edilmiştirD nom.

2.2 . Hesaplama normatif özellikler“Kazan ünitelerinin termal hesabı (normatif yöntem)” (M.: Energia, 1973) talimatlarına uygun olarak gerçekleştirilir.

2.2.1 . Katsayı yararlı eylem brüt kazan ve baca gazlarından kaynaklanan ısı kayıpları Ya.L.'nin kitabında belirtilen metodolojiye göre hesaplanır. Peker " Termal hesaplamalar verilen yakıt özelliklerine göre" (M.: Energia, 1977).

Nerede

Burada

α х = α "ve + Δ a tr

α х- egzoz gazlarındaki fazla hava katsayısı;

Δ a tr- kazanın gaz yoluna vantuz;

Ah- duman aspiratörünün arkasındaki baca gazlarının sıcaklığı.

Hesaplama, kazan termal testlerinde ölçülen ve standart özelliklerin (giriş parametreleri) oluşturulması için koşullara indirgenen baca gazı sıcaklık değerlerini içerir.

teşekkürler, t "kf, t p.v.).2.2.2 . Çalışma noktasındaki fazla hava katsayısı (su ekonomizörünün arkasında)α "ve termal teste göre nominal yükte 1,04 olduğu ve %50 yükte 1,1'e değiştiği varsayılmıştır.

Su ekonomizörünün arkasındaki fazla havanın hesaplanan (1.13) katsayısının standart spesifikasyonda (1.04) kabul edilen değere düşürülmesi, yanma modunun kazan rejim haritasına uygun olarak doğru bir şekilde muhafaza edilmesiyle, PTE'nin gerekliliklerine uygun olarak elde edilir. fırına ve gaz yoluna hava girişi ve bir dizi nozulun seçilmesi.

2.2.3 . Nominal yükte kazanın gaz yoluna hava emişinin %25 olduğu varsayılmıştır. Yükte bir değişiklik olduğunda hava emişi formülle belirlenir

2.2.4 . Yakıtın kimyasal olarak eksik yanmasından kaynaklanan ısı kaybı (Q 3 ) sıfıra eşit olarak alınır, çünkü Kazanın Standart Enerji Özelliklerinde kabul edilen fazla hava ile testleri sırasında mevcut değildir.

2.2.5 . Yakıtın mekanik olarak eksik yanmasından kaynaklanan ısı kaybı (Q 4 ) “Ekipmanın standart özelliklerinin ve hesaplanan spesifik yakıt tüketiminin koordinasyonuna ilişkin Yönetmelik” uyarınca sıfıra eşit alınır (Moskova: STSNTI ORGRES, 1975).

2.2.6 . Çevreye ısı kaybı (Q 5 ) test sırasında belirlenmedi. Aşağıdaki formüle göre “Kazan tesisatlarını test etme yöntemleri” (M.: Energia, 1970) uyarınca hesaplanırlar.

![]()

2.2.7 . Elektrikli besleme pompası PE-580-185-2'nin spesifik elektrik tüketimi, alınan pompa özellikleri kullanılarak hesaplandı. teknik özellikler TU-26-06-899-74.

2.2.8 . Çekiş ve üfleme için özgül enerji tüketimi, fan fanları ve duman egzozlarını çalıştırmak için kullanılan enerji tüketimine dayalı olarak hesaplanır, termal testler sırasında ölçülür ve koşullara indirgenir (Δ a tr= %25, normatif özelliklerin hazırlanmasında benimsenmiştir.

Yeterli gaz yolu yoğunluğu ile (Δ α ≤ %30 duman aspiratörleri, nominal kazan yükünü düşük hızda ancak herhangi bir rezerv olmadan sağlar.

Düşük dönüş hızına sahip üfleyici fanlar, kazanın 450 t/saat'e kadar yüklere kadar normal çalışmasını sağlar.

2.2.9 . Toplamda Elektrik gücü Kazan kurulum mekanizmaları elektrikli tahriklerin gücünü içerir: elektrikli besleme pompası, duman aspiratörleri, fanlar, rejeneratif hava ısıtıcıları (Şek. ). Rejeneratif hava ısıtıcısının elektrik motorunun gücü pasaport verilerine göre alınır. Kazanın termal testleri sırasında duman aspiratörlerinin, fanların ve elektrikli besleme pompasının elektrik motorlarının gücü belirlendi.

2.2.10 . Isıtma ünitesindeki havanın ısıtılması için spesifik ısı tüketimi, fanlardaki havanın ısıtılması dikkate alınarak hesaplanır.

2.2.11 . Kazan tesisinin kendi ihtiyaçları için spesifik ısı tüketimi, verimliliği %98 olarak kabul edilen hava ısıtıcılarındaki ısı kayıplarını içerir; RVP'nin buhar üflemesi ve kazanın buhar üflemesinden kaynaklanan ısı kayıpları için.

RVP'nin buhar üflemesi için ısı tüketimi aşağıdaki formül kullanılarak hesaplandı:

Q obd = G obd · kabul ediyorum · τ obd· 10 -3 MW (Gcal/saat)

Nerede G obd= 75 kg/dak “300, 200, 150 MW güç ünitelerinin yardımcı ihtiyaçları için buhar ve yoğuşma suyu tüketimi standartları” (M.: STSNTI ORGRES, 1974) uyarınca;

kabul ediyorum = ben biziz. çift= 2598 kJ/kg (kcal/kg)

τ obd= 200 dk (gündüz açıldığında üfleme süresi 50 dk olan 4 cihaz).

Kazan üfleme sırasındaki ısı tüketimi aşağıdaki formül kullanılarak hesaplanmıştır.

Soru devamı = G ürünü · ben k.v· 10 -3 MW (Gcal/saat)

Nerede G ürünü = PD no. 10 2 kg/saat

P = %0,5

ben k.v- kazan suyunun entalpisi;

2.2.12 . Test prosedürü ve test sırasında kullanılan ölçüm cihazlarının seçimi “Kazan tesisatlarının test edilmesine yönelik Metodoloji” (M.: Energia, 1970) ile belirlenmiştir.

. DÜZENLEYİCİ GÖSTERGELERDE YAPILAN DEĞİŞİKLİKLER

3.1 . Kazanın çalışmasının ana standart göstergelerini, parametre değerlerinin izin verilen sapma sınırları dahilinde değişen çalışma koşullarına getirmek için, değişiklikler grafikler ve dijital değerler şeklinde verilmiştir. DeğişikliklerQ 2 grafikler şeklinde Şekil 2'de gösterilmektedir. , . Baca gazı sıcaklığına ilişkin düzeltmeler Şekil 1'de gösterilmektedir. . Listelenenlere ek olarak, kazana verilen yakıtın ısıtma sıcaklığındaki değişiklikler ve besleme suyunun sıcaklığındaki değişiklikler için de düzeltmeler yapılır.

3.1.1 . Kazana verilen akaryakıtın sıcaklığındaki değişikliklerin düzeltilmesi, değişikliklerin etkisine göre hesaplanır. İLE Q Açık Q formüle göre 2

İyi çalışmanızı bilgi tabanına göndermek basittir. Aşağıdaki formu kullanın

Bilgi tabanını çalışmalarında ve çalışmalarında kullanan öğrenciler, lisansüstü öğrenciler, genç bilim insanları size çok minnettar olacaklardır.

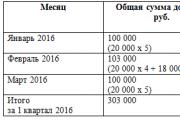

Federal Eğitim Ajansı

Devlet eğitim kurumu

yüksek mesleki eğitim

"Ural Devleti Teknik Üniversite- UPI

Adını Rusya'nın ilk Cumhurbaşkanı B.N. Yeltsin" -

Sredneuralsk'taki şube

UZMANLIK ALANI: 140101

GRUP: TPP -441

DERS PROJESİ

KAZAN ÜNİTESİ ISI HESABI TGM - 96

DİSİPLİNDE “Termik santrallerin kazan tesisatları”

Öğretmen

Svalova Nina Pavlovna

Kaşurin Anton Vadimoviç

Sredneuralsk

1.Ders projesi ödevi

2. kısa bir açıklaması TGM-96 kazanının parametreleri ve parametreleri

3. Yanma ürünlerinin aşırı hava katsayıları, hacimleri ve entalpileri

4. Kazan ünitesinin termal hesabı:

4.1 Isı dengesi ve yakıt hesaplaması

4.2 Rejeneratif hava ısıtıcısı

A. soğuk kısım

B. sıcak kısım

4.4 Çıkış ekranları

4.4 Giriş ekranları

Kaynakça

1. Ders projesi ödevi

Hesaplama için TGM-96 tamburlu kazan ünitesi kullanıldı.

İş giriş verileri

Kazan parametreleri TGM - 96

Kazan buhar çıkışı - 485 t/h

· Kazan çıkışındaki kızgın buharın basıncı 140 kgf/cm2'dir.

· Aşırı ısıtılmış buharın sıcaklığı - 560 °C

· İşletme basıncı kazan tamburunda - 156 kgf/cm2

· Kazan girişindeki besleme suyunun sıcaklığı - 230°C

· Kazan girişindeki besleme suyu basıncı - 200 kgf/cm2

· RVP girişindeki soğuk havanın sıcaklığı - 30°C

2 . Termal devrenin açıklaması

Kazan besleme suyu türbin yoğuşmasıdır. Bir yoğuşma pompası tarafından sırasıyla ana ejektör, conta ejektörü, salmastra kutusu ısıtıcısı, PND-1, PND-2, PND-3 ve PND-4 aracılığıyla 140-150°C sıcaklığa ısıtılır ve hava gidericilere 6 ata beslenir . Hava gidericilerde, kondens içinde çözünmüş gazlar ayrıştırılır (hava giderme) ve yaklaşık 160-170°C sıcaklığa kadar ilave ısıtma gerçekleşir. Daha sonra hava gidericilerden gelen yoğuşma suyu yerçekimi ile besleme pompalarının emişine beslenir, ardından basınç 180-200 kgf/cm²'ye yükselir ve besleme suyu PVD-5, PVD-6 ve PVD-7 üzerinden ısıtılır. Azaltılmış kazan güç kaynağı ünitesine 225-235°C'lik bir sıcaklık sağlanır. Kazan güç regülatörünün arkasında basınç 165 kgf/cm²'ye düşer ve su ekonomizerine beslenir.

Besleme suyu, 4 hazne D 219x26 mm içinden, bacanın her yarısında 2 sıra olmak üzere 83 mm'lik artışlarla yerleştirilmiş D 42x4,5 mm Art.20 asılı borulara akar. Asma boruların çıkış odaları bacanın içinde bulunur, 16 adet D 108x11 mm boru, madde 20 üzerine asılır. Odalardan su, 12 adet D 108x11 mm boru vasıtasıyla 4 kondansatöre ve ardından duvara monte ekonomizör paneline beslenir. . Aynı zamanda akışlar bir taraftan diğer tarafa aktarılır. Paneller D28x3,5 mm, Art.20 borulardan yapılmıştır ve yan duvarları ve döner odayı korur.

Su, üst ve alt panellerden iki paralel akış halinde geçer ve konvektif ekonomizerin giriş odalarına yönlendirilir.

Konvektif ekonomizör üst ve alt paketlerden oluşmakta olup, alt kısmı 28x3,5 mm çapındaki borulardan yapılmış bobinler şeklinde yapılmıştır. 20, 80x56 mm aralıkla kademeli. Sağ ve sol baca kanallarında yer alan 2 parçadan oluşur. Her bölüm 4 bloktan (2 üst ve 2 alt) oluşmaktadır. Konvektif bir ekonomizörde su ve baca gazlarının hareketi ters akımdır. Gazla çalışırken ekonomizerin kaynama noktası %15'tir. Ekonomizerde üretilen buharın ayrılması (ekonomizer gazla çalışırken %15 kaynama noktasına sahiptir), labirent su contalı özel bir buhar ayırma kutusunda gerçekleşir. Kutudaki bir açıklıktan, yüke bakılmaksızın sabit miktarda besleme suyu, buharla birlikte yıkama panellerinin altındaki tambur hacmine beslenir. Drenaj kutuları kullanılarak yıkama panellerinden su tahliye edilir.

Eleklerden gelen buhar-su karışımı, buhar giderme boruları yoluyla dağıtım kutularına ve ardından birincil ayırmanın gerçekleştiği dikey ayırma siklonlarına akar. Temiz bölmede 32 adet ikili ve 7 adet tekli siklon, tuz bölmesinde ise her iki tarafta 4 adet olmak üzere 8 adet siklon bulunmaktadır. Siklonlardan gelen buharın iniş borularına girmesini önlemek için tüm siklonların altına kutular yerleştirilmiştir. Siklonlarda ayrılan su, tamburun su hacmine akar ve buhar, belirli bir miktar nemle birlikte siklonun yansıtıcı kapağından geçerek yukarıya doğru yükselir ve yatay delikli yıkama cihazına girer. Besleme suyunun% 50'sinin sağlandığı kalkanlar. Yıkama cihazının katmanından geçen buhar, içerdiği silikon tuzlarının ana miktarını ona verir. Yıkama cihazından sonra buhar, panjurlu bir ayırıcıdan geçer ve ayrıca nem damlacıklarından arındırılır ve ardından tamburun buhar alanındaki hız alanını eşitleyen delikli bir tavan kalkanından kızdırıcıya girer.

Tüm ayırma elemanları sökülebilir hale getirilmiş ve ayırma parçalarına kaynaklanmış takozlarla sabitlenmiştir.

Tamburdaki ortalama su seviyesi, ortalama su göstergesi camının ortasının 50 mm altında ve tamburun geometrik merkezinin 200 mm altındadır. Su sayacı camına göre izin verilen üst seviye +100 mm, izin verilen alt seviye 175 mm'dir.

Kazan durdurulduğunda yakma ve soğutma sırasında tambur gövdesini ısıtmak için içine UTE tasarımına göre özel bir cihaz yerleştirilmiştir. Bu cihaza buhar yakındaki çalışan bir kazandan sağlanır.

Tamburdan gelen 343°C sıcaklıktaki doymuş buhar, radyant kızdırıcının 6 paneline girer ve 430°C sıcaklığa kadar ısıtılır, ardından tavan kızdırıcısının 6 panelinde 460-470°C'ye ısıtılır.

Birinci kızgınlık gidericide buhar sıcaklığı 360-380°C'ye düşürülür. İlk kızdırma ısıtıcılarından önce, buhar akışı iki akışa bölünür ve bunlardan sonra sıcaklık taramasını eşitlemek için sol buhar akışı sağ tarafa, sağ buhar akışı ise sola aktarılır. Transferden sonra, her buhar akışı 5 girişli soğuk eleğe ve ardından 5 çıkışlı soğuk eleğe girer. Bu ekranlarda buhar ters akıntıyla hareket eder. Daha sonra buhar doğrudan akışla 5 sıcak giriş eleğine ve ardından 5 çıkış sıcak eleğine akar. Kazanın yanlarında soğuk perdeler, ortasında ise sıcak perdeler bulunur. Eleklerdeki buhar sıcaklığı seviyesi 520-530oC'dir.

Daha sonra, 12 adet D 159x18 mm, st.12Х1МФ buhar transfer borusu aracılığıyla buhar, 540-545 ° C'ye ısıtıldığı konvektif buhar kızdırıcının giriş paketine girer. Sıcaklık belirtilen sıcaklığın üzerine çıkarsa ikinci enjeksiyon devreye girer. Baypas boru hattı boyunca daha ileride D 325x50 st. 12Х1МФ, sıcaklık artışının 10-15°C olduğu dişli kutusunun çıkış paketine girer. Bundan sonra buhar, kazanın ön kısmına doğru ana buhar hattına geçen dişli kutusunun çıkış manifolduna girer ve arka bölüme 2 ana işçi monte edilir. emniyet valfleri.

Kazan suyunda çözünmüş tuzların uzaklaştırılması için kazan tamburundan sürekli üfleme yapılır, sürekli üfleme miktarı kimya atölyesi vardiya amirinin talimatına göre ayarlanır. Eleklerin alt toplayıcılarından çamurun uzaklaştırılması için alt noktalar periyodik olarak temizlenmektedir. Kazanda kalsiyum tortusu oluşumunu önlemek için kazan suyunu fosfatlayın.

Verilen fosfat miktarı, kimya atölyesinin vardiya yöneticisinin talimatları üzerine kıdemli makinist tarafından düzenlenir. Serbest oksijeni bağlamak ve kazan borularının iç yüzeylerinde pasifleştirici (koruyucu) bir film oluşturmak için, fazlalığını 20-60 μg/kg'da tutarak besleme suyuna hidrazini dozlayın. Besleme suyuna hidrazinin dozlanması, kimya atölyesi vardiya amirinin talimatı üzerine türbin departmanı personeli tarafından gerçekleştirilir.

Kazanların sürekli üflenmesinden kaynaklanan ısıyı geri kazanmak için Poch. 2 sürekli blöf genişletici seri olarak monte edilmiştir.

Genişletici 1 yemek kaşığı. 5000 l hacme sahiptir ve 170 ° C sıcaklıkta 8 atm basınç için tasarlanmıştır, buhar, 6 atm ısıtma buhar toplayıcısına, ayırıcıya yoğuşma kabı aracılığıyla Poch genişleticiye yönlendirilir.

Genişletici Parça art. 7500 litre hacme sahiptir ve 127 ° C ortam sıcaklığında 1,5 ata basınç için tasarlanmıştır, buhar düşük basınç kontrol ünitesine yönlendirilir ve drenaj genişleticilerin buharına ve indirgenmiş buhara paralel olarak bağlanır ateşleme ROU'sunun boru hattı. Genişletici ayırıcı, 8 m yüksekliğindeki bir su contasından kanalizasyona yönlendirilir. Genişleticilerin drenaj temini P st. devreye girmesi yasaktır! Kazanlardan acil drenaj için. ve bu kazanların alt noktalarının boşaltılması için KTC-1'e her biri 7500 litre hacimli ve 1,5 ata tasarım basıncına sahip 2 adet paralel bağlantılı genleştirici monte edilmiştir. Her periyodik blöf genleştiricisinden çıkan buhar, kapatma vanası olmayan 700 mm çapındaki boru hatları aracılığıyla atmosfere yönlendirilir ve kazan dairesinin çatısına boşaltılır. Ekonomizerde üretilen buharın ayrılması (ekonomizer gazla çalışırken %15 kaynama noktasına sahiptir), labirent su contalı özel bir buhar ayırma kutusunda gerçekleşir. Kutudaki bir açıklıktan, yüke bakılmaksızın sabit miktarda besleme suyu, buharla birlikte yıkama panellerinin altındaki tambur hacmine beslenir. Drenaj kutuları kullanılarak yıkama panellerinden su tahliye edilir

3 . Aşırı hava katsayıları, hacimleri ve entalpileriyanma ürünleri

Gaz yakıtın hesaplanan özellikleri (Tablo II)

Gaz kanalları için aşırı hava katsayıları:

· Fırın çıkışındaki fazla hava katsayısı:

t = 1,0 + ? t =1,0 + 0,05 = 1,05

· ?Şanzımanın arkasındaki fazla hava katsayısı:

kontrol noktası = t + ? Şanzıman = 1,05 + 0,03 =1,08

· Rüzgar türbini için fazla hava katsayısı:

VE = şanzıman + ? VE =1,08 + 0,02 =1,10

· RVP'nin arkasındaki aşırı hava katsayısı:

RVP = VE + ? RVP =1,10 + 0,2 = 1,30

Yanma ürünlerinin özellikleri

|

Hesaplanan değer |

Boyut |

V°=9,5 2 |

V° H2O= 2 , 10 |

V° N2 = 7 , 6 0 |

V RO2=1, 04 |

V°g=10, 73 |

|

|

GAZLAR |

|||||||

|

Ocak kutusu |

Ah. gazlar |

||||||

|

Aşırı hava katsayısı, ? ? |

|||||||

|

Aşırı hava oranı, ortalama? evlenmek |

|||||||

|

V H2O =V° H2O +0,0161* (?-1)* V° |

|||||||

|

V Г =V RO2 +V° N2 +V H2O + (?-1)*V° |

|||||||

|

r RO2 =V RO2 /VG |

|||||||

|

r H2O =V H2O /VG |

|||||||

|

rn=r RO2 +r H 2O |

Teorik hava miktarı

V° = 0,0476 (0,5CO + 0,575H 2 O +1,5H 2 S + U(m + n/4)C m H n - O P)

Teorik nitrojen hacmi

Su buharının teorik hacmi

Triatomik gazların hacmi

Yanma ürünlerinin entalpileri (J - tablo).

|

J°g, kcal/nmі |

J°в, kcal/nmі |

J=J°g+(?-1)*J°w,kcal/nmі |

|||||||||||

|

Ocak kutusu |

Baca gazları |

||||||||||||

|

1, 09 |

1,2 0 |

1,3 0 |

|||||||||||

4.Isıkazan ünitesinin yeni hesaplaması

4.1 Isı dengesi ve yakıt hesaplaması

|

Hesaplanan değer |

Tanım |

Boyut-varlık |

Formül veya gerekçe |

Hesaplama |

|

|

Isı dengesi |

|||||

|

Mevcut yakıt ısısı |

|||||

|

Baca gazı sıcaklığı |

|||||

|

Entalpi |

J tablosuna göre |

||||

|

Soğuk hava sıcaklığı |

|||||

|

Entalpi |

J tablosuna göre |

||||

|

Isı kaybı: |

|||||

|

Mekanik yetersiz yanmadan |

|||||

|

kimyasal yetersiz yanmadan |

Tablo 4'e göre |

||||

|

baca gazları ile |

(Jух-?ух*J°хв)/Q р р |

(533-1,30*90,3)*100/8550=4,9 |

|||

|

çevreye |

|||||

|

Isı kaybı miktarı |

|||||

|

Kazan ünitesi verimliliği (brüt) |

|||||

|

Kızgın buhar tüketimi |

|||||

|

Kazan ünitesinin arkasındaki aşırı ısıtılmış buhar basıncı |

|||||

|

Kazan ünitesinin arkasındaki kızgın buharın sıcaklığı |

|||||

|

Entalpi |

Tabloya göre XXVI(N.m.p.221) |

||||

|

Besleme suyu basıncı |

|||||

|

Besleme suyu sıcaklığı |

|||||

|

Entalpi |

Tabloya göre XXVII (N.m. s.222) |

||||

|

Su akışını temizleyin |

0,01*500*10 3 =5,0*10 3 |

||||

|

Temizleme suyu sıcaklığı |

t n P b =156 kgf/cm2'de |

||||

|

Temizleme suyunun entalpisi |

ipr.v= ben? enstrümantasyon |

Tabloya göre XX1II (N.M. s.205) |

|||

|

Hesaplanan değer |

Tanımlar |

Boyut |

Formül veya gerekçe |

Hesaplama |

4.2 Düzenaktif olmayan hava ısıtıcısı

|

Hesaplanan değer |

Tanım |

Boyut |

Formül veya gerekçe |

Hesaplama |

|

|

Rotor çapı |

Tasarım verilerine göre |

||||

|

Muhafaza başına hava ısıtıcı sayısı |

Tasarım verilerine göre |

||||

|

Sektör sayısı |

Tasarım verilerine göre |

24 (13 gaz, 9 hava ve 2 ayırıcı) |

|||

|

Gazlar ve hava ile yıkanan yüzeyin oranları |

|||||

|

Soğuk kısım |

|||||

|

Eşdeğer çap |

s.42 (Normal) |

||||

|

Sac kalınlığı |

Tasarım verilerine göre (düz oluklu levha) |

||||

|

0,785*Din 2 *хг*Кр* |

0,785*5,4 2 *0,542*0,8*0,81*3=26,98 |

||||

|

0,785*Din 2 *hv*Kr* |

0,785*5,4 2 *0,375*0,8*0,81*3=18,7 |

||||

|

Ambalaj yüksekliği |

Tasarım verilerine göre |

||||

|

Isıtma yüzeyi |

Tasarım verilerine göre |

||||

|

Hava giriş sıcaklığı |

|||||

|

Girişteki havanın entalpisi |

J-'den mi? masa |

||||

|

Soğuk parçanın çıkışındaki hava akışının teorik değere oranı |

|||||

|

Hava emiş |

|||||

|

Çıkış hava sıcaklığı (orta) |

Ön kabul |

||||

|

Çıkıştaki havanın entalpisi |

J-'den mi? masa |

||||

|

(V"hh+??hh) (J°pr-J°xv) |

(1,15+0,1)*(201,67 -90,3)=139 |

||||

|

Çıkış gazı sıcaklığı |

|||||

|

Hesaplanan değer |

Tanım |

Boyut |

Formül veya gerekçe |

Hesaplama |

|

|

Çıkıştaki gazların entalpisi |

J tablosuna göre |

||||

|

Girişteki gazların entalpisi |

Juх+Qb/c -??хч*J°хв |

533+139 / 0,998-0,1*90,3=663 |

|||

|

Gaz giriş sıcaklığı |

J-'den mi? masa |

||||

|

Ortalama gaz sıcaklığı |

|||||

|

Ortalama hava sıcaklığı |

|||||

|

Ortalama sıcaklık farkı |

|||||

|

Ortalama duvar sıcaklığı |

(хг*?ср+хв*tср)/ (хг+хв) |

(0,542*140+0,375*49)/(0,542+0,375)= 109 |

|||

|

Ortalama gaz hızı |

(Вр*Vг*(?ср+273))/ |

(37047*12,6747*(140+273))/(29*3600*273)=6,9 |

|||

|

Ortalama hava hızı |

(Вр*Vє*(в"хч+хч/2)*(tср+273))/ |

(37047*9,52*(1,15+0,1)*(49+273))/ (3600*273*20,07)=7,3 |

|||

|

kcal/ (m 2 *h* *derece) |

Nomogram 18 Sn*Sf*Sy*?n |

0,9*1,24*1,0*28,3=31,6 |

|||

|

kcal/ (m 2 *h* *derece) |

Nomogram 18 Sn*S"f*Sy*?n |

0,9*1,16*1,0*29,5=30,8 |

|||

|

Kullanım oranı |

|||||

|

Isı transfer katsayısı |

kcal/ (m 2 *h* *derece) |

0,85/(1/(0,542*31,6)+1/(0,375*30,8))=5,86 |

|||

|

Soğuk parçanın ısı emilimi (ısı transfer denklemine göre) |

5,86*9750*91/37047=140 |

||||

|

Termal algılama oranı |

(140/ 139)*100=100,7 |

||||

|

|

|||||

|

Hesaplanan değer |

Tanım |

Boyut |

Formül veya gerekçe |

Hesaplama |

|

|

Sıcak kısım |

|||||

|

Eşdeğer çap |

s.42 (Normal) |

||||

|

Sac kalınlığı |

Tasarım verilerine göre |

||||

|

Gazlar ve hava için canlı kesit |

0,785*Din 2 *хг*Кр*Кл*n |

0,785*5,4 2 *0,542*0,897*0,89*3=29,7 |

|||

|

0,785*Din 2 *hv*Kr*Kl*n |

0,785*5,4 2 *0,375*0,897*0,89*3=20,6 |

||||

|

Ambalaj yüksekliği |

Tasarım verilerine göre |

||||

|

Isıtma yüzeyi |

Tasarım verilerine göre |

||||

|

Hava giriş sıcaklığı (orta) |

Önceden kabul edilmiş (soğuk kısımda) |

||||

|

Girişteki havanın entalpisi |

J-'den mi? masa |

||||

|

Hava emiş |

|||||

|

Sıcak parçanın çıkışındaki hava akış hızlarının teorik değere oranı |

|||||

|

Çıkış hava sıcaklığı |

Ön kabul |

||||

|

Çıkıştaki havanın entalpisi |

J-'den mi? masa |

||||

|

Sahnenin termal algısı (dengeli) |

(v"gch+??gch/2)* *(J°gv-J°pr) |

(1,15+0,1)*(806- 201,67)=755 |

|||

|

Çıkış gazı sıcaklığı |

Soğuk kısımdan |

||||

|

Çıkıştaki gazların entalpisi |

J tablosuna göre |

||||

|

Girişteki gazların entalpisi |

J?hch+Qb/ts-??gch* |

663+755/0,998-0,1*201,67=1400 |

|||

|

Gaz giriş sıcaklığı |

J-'den mi? masa |

||||

|

Ortalama gaz sıcaklığı |

(?ch+??xch)/2 |

(330 + 159)/2=245 |

|||

|

Ortalama hava sıcaklığı |

|||||

|

Ortalama sıcaklık farkı |

|||||

|

Ortalama duvar sıcaklığı |

(хг*?ср+хв*tср) |

(0,542*245+0,375*164)/(0,542+0,375)=212 |

|||

|

Ortalama gaz hızı |

(Вр*Vг*(?ср+273)) |

(37047*12,7*(245 +273)/29,7*3600*273 =8,3 |

|||

|

Hesaplanan değer |

Tanım |

Boyut |

Formül veya gerekçe |

Hesaplama |

|

|

Ortalama hava hızı |

(Vr*Vє*(v"vp+?? rch *(tav+273))/(3600**273* Fв) |

(37047*9,52(1,15+0,1)(164+273)/ /3600*20,6*273=9,5 |

|||

|

Gazlardan duvara ısı transfer katsayısı |

kcal/ (m 2 *h* *derece) |

Nomogram 18 Sn*Sf*Sy*?n |

1,6*1,0*1,07*32,5=54,5 |

||

|

Duvardan havaya ısı transfer katsayısı |

kcal/ (m 2 *h* *derece) |

Nomogram 18 Sn*S"f*Sy*?n |

1,6*0,97*1,0*36,5=56,6 |

||

|

Kullanım oranı |

|||||

|

Isı transfer katsayısı |

kcal/ (m 2 *h* *derece) |

o / (1/ (хг*?гк) + 1/(хв*?вк)) |

0,85/ (1/(0,542*59,5)+1/0,375*58,2))=9,6 |

||

|

Sıcak parçanın ısıl emilimi (ısı transfer denklemine göre) |

9,6*36450*81/37047=765 |

||||

|

Termal algılama oranı |

765/755*100=101,3 |

||||

|

Qt ve Qb değerleri %2'den az farklılık gösterir. |

vp=330°С tgv=260°С

Јвп=1400 kcal/nm 3 Јгв=806 kcal/nm 3

khch=159°С tpr=67°С

Јхч=663 kcal/nm3

Јpr=201,67 kcal/nm3

хх=120°С tхв=30°С

Јхв=90,3 kcal/nm3

Јух=533 kcal/nm3

4.3 Ocak kutusu

|

Hesaplanan değer |

Tanım |

Boyut |

Formül veya gerekçe |

Hesaplama |

|

|

Ekran borularının çapı ve kalınlığı |

Tasarım verilerine göre |

||||

|

Tasarım verilerine göre |

|||||

|

Yanma odası duvarlarının toplam yüzeyi |

Tasarım verilerine göre |

||||

|

Yanma odasının hacmi |

Tasarım verilerine göre |

||||

|

3,6*1635/1022=5,76 |

|||||

|

Fırındaki aşırı hava katsayısı |

|||||

|

Kazan fırınına hava emilir |

|||||

|

Sıcak hava sıcaklığı |

Hava ısıtıcısına göre |

||||

|

Sıcak havanın entalpisi |

J-'den mi? masa |

||||

|

Hava yoluyla yanma odasına verilen ısı |

(?t-??t)* J°gv + +??t*J°hv |

(1,05-0,05)*806+0,05*90,3= 811,0 |

|||

|

Ocak kutusunda faydalı ısı salınımı |

Ç р р*(100-q 3) / 100+Qв |

(8550*(100-0,5)/100)+811 =9318 |

|||

|

Teorik yanma sıcaklığı |

J-'den mi? masa |

||||

|

Fırının yüksekliği boyunca maksimum sıcaklıkların göreceli konumu |

xt =xg =hg/Ht |

||||

|

Katsayı |

s.16 0,54 - 0,2*xt |

0,54 - 0,2*0,143=0,511 |

|||

|

Ön kabul |

|||||

|

J-'den mi? masa |

|||||

|

Yanma ürünlerinin ortalama toplam ısı kapasitesi |

kcal/(nm*derece) |

(Qt- J?t)*(1+Khr) |

(9318 -5 018 )*(1+0,1) (2084-1200) =5,35 |

||

|

İş |

m*kgf/cmI |

1,0*0,2798*5,35=1,5 |

|||

|

Işınların triatomik gazlar tarafından zayıflama katsayısı |

1/ (m**kgf/ /cm2) |

Nomogram 3 |

|||

|

Optik kalınlık |

0,38*0,2798*1,0*5,35=0,57 |

||||

|

Hesaplanan değer |

Tanım |

Boyut |

Formül veya gerekçe |

Hesaplama |

|

|

Meşale siyahlığı seviyesi |

Nomogram 2 |

||||

|

Pürüzsüz tüp ekranların termal verimlilik katsayısı |

şekr=x*f tabloya göre x = 1'de şek = w. 6-2 |

||||

|

Yanma odasının siyahlık seviyesi |

Nomogram 6 |

||||

|

Fırın çıkışındaki gaz sıcaklığı |

Ta/[M*((4.9*10 -8 * *shekr*Fst*at*Tai)/(ts* Вр*Vср)) 0,6 +1]-273 |

(2084+273)/-273=1238 |

|||

|

Fırın çıkışındaki gazların entalpisi |

J-'den mi? masa |

||||

|

Ocakta emilen ısı miktarı |

0,998*(9318-5197)=4113 |

||||

|

Ortalama termal yük radyasyon alan ısıtma yüzeyi |

Вр*Q t l/Nl |

37047*4113/ 903=168742 |

|||

|

Yanma hacminin termal gerilimi |

Вр*Q р n/Vт |

37047*8550/1635=193732 |

4.4 SıcakwIrma

|

Hesaplanan değer |

Konvoy- aksi takdirde- durum |

Boyut |

Formül veya gerekçe |

Hesaplama |

|

|

Boru çapı ve kalınlığı |

Çizime göre |

||||

|

Çizime göre |

|||||

|

Ekran sayısı |

Çizime göre |

||||

|

Ekranlar arasındaki ortalama adım |

Çizime göre |

||||

|

Boyuna adım |

Çizime göre |

||||

|

Bağıl yanal eğim |

|||||

|

Bağıl uzunlamasına adım |

|||||

|

Ekran ısıtma yüzeyi |

Tasarım verilerine göre |

||||

|

Sıcak ekran alanında ilave ısıtma yüzeyi |

Çizime göre |

6,65*14,7/2= 48,9 |

|||

|

Giriş penceresi yüzeyi |

Çizime göre |

(2,5+5,38)*14,7=113,5 |

|||

|

Nin*(НшI/(НшI+HdopI)) |

113,5*624/(624+48,9)=105,3 |

||||

|

N in - N lshI |

|||||

|

Gazlar için canlı kesit |

Tasarım verilerine göre |

||||

|

Steam için canlı bölüm |

Tasarım verilerine göre |

||||

|

Yayılan katmanın etkin kalınlığı |

1,8 / (1/ A+1/ B+1/ C) |

||||

|

Gaz giriş sıcaklığı |

Ateş kutusuna dayanarak |

||||

|

Entalpi |

J-'den mi? masa |

||||

|

Katsayı |

|||||

|

Katsayı |

kcal/(m 2 sa) |

* z içinde * q l içinde |

0,6*1,35*168742=136681 |

||

|

Sıcak eleklerin giriş bölümünün düzlemi tarafından emilen radyan ısı |

(q lsh *N giriş) / (Vr/2) |

(136681*113,5)/ 37047*0,5=838 |

|||

|

Hesaplanan değer |

Tanım |

Boyut |

Formül veya gerekçe |

Hesaplama |

|

|

I ve ekranlardan çıkışta gazların sıcaklığı? adımlar |

Ön kabul |

||||

|

J-'den mi? masa |

|||||

|

Sıcak eleklerdeki gazların ortalama sıcaklığı |

(1238+1100)/2=1069 |

||||

|

İş |

m*kgf/cmI |

1,0*0,2798*0,892=0,25 |

|||

|

Nomogram 3 |

|||||

|

Optik kalınlık |

1,11*0,2798*1,0*0,892=0,28 |

||||

|

Nomogram 2 |

|||||

|

v ((th/S1)І+1)th/S1 |

|||||

|

(Q l giriş?(1-a)??ts w)/in+ +(4.9*10 -8 a*Zl.out* T av 4 *op) / Vr*0.5 |

(838 *(1-0,245)*0,065)/0,6+(4,9*10 -8 * *0,245*(89,8*)*(1069+273) 4 *0,7)/ 37047*0,5)= 201 |

||||

|

Aşama I ekranları tarafından yanma odasından radyasyonla alınan ısı |

Q lshI + ekstra |

Q l girişi - Q l çıkışı |

|||

|

Q t l - Q l in |

|||||

|

(Qscreen?Vr) / D |

(3912*37047)/490000=296 |

||||

|

Ocak kutusundan ekranlar tarafından emilen radyant ısı miktarı |

QлшI + ekstra* Nlsh I/(Nlsh I+Nl ek I) |

637*89,8/(89,8+23,7)= 504 |

|||

|

Q lsh I + ekle * N l ekle I / (N lsh I + N l ekle I) |

637*23,7/(89,8+23,7)= 133 |

||||

|

0,998*(5197-3650)= 1544 |

|||||

|

İçermek: |

|||||

|

ekranın kendisi |

Ön kabul |

||||

|

ek yüzeyler |

Ön kabul |

||||

|

Ön kabul |

|||||

|

oradaki entalpi |

|||||

|

Hesaplanan değer |

Tanım |

Boyut |

Formül veya gerekçe |

Hesaplama |

|

|

(Qbsh+ Qlsh)*Vr |

(1092 + 27 2 ,0 )* 3 7047 *0,5 |

||||

|

Çıkıştaki buharın entalpisi |

747,8 +68,1=815,9 |

||||

|

Sıcaklık aynı |

Tablo XXV'e göre |

||||

|

Ortalama buhar sıcaklığı |

(440+536)/2= 488 |

||||

|

Sıcaklık farkı |

|||||

|

Ortalama gaz hızı |

|||||

|

52*0,985*0,6*1,0=30,7 |

|||||

|

Kirlilik faktörü |

m 2 saat derece/ /kcal |

||||

|

488+(0,0*(1063+275)*33460/624)= |

|||||

|

220*0,245*0,985=53,1 |

|||||

|

Kullanım oranı |

|||||

|

Gazlardan duvara ısı transfer katsayısı |

((30,7*3,14*0,042/2*0,0475*0,98)+53,1) *0,85= 76,6 |

||||

|

Isı transfer katsayısı |

76,6/ (1+ (1+504/1480)*0,0*76,6)=76,6 |

||||

|

k? НшI ??t / Вр*0,5 |

76,6*624*581/37047*0,5=1499 |

||||

|

Termal algılama oranı |

(Q tsh / Q bsh)??100 |

(1499/1480)*100=101,3 |

|||

|

Ön kabul |

|||||

|

k? NdopI? (?av?-t)/Br |

76,6*48,9*(1069-410)/37047=66,7 |

||||

|

Termal algılama oranı |

Q t ekle / Q b ekle |

(Q t ekstra / Q b ekstra)??100 |

(66,7/64)*100=104,2 |

DeğerlerQtsh veQ

AQek veQ

4.4 SoğukwIrma

|

Hesaplanan değer |

Tanım |

Boyut |

Formül veya gerekçe |

Hesaplama |

|

|

Boru çapı ve kalınlığı |

Çizime göre |

||||

|

Paralel bağlanan boru sayısı |

Çizime göre |

||||

|

Ekran sayısı |

Çizime göre |

||||

|

Ekranlar arasındaki ortalama adım |

Çizime göre |

||||

|

Boyuna adım |

Çizime göre |

||||

|

Bağıl yanal eğim |

|||||

|

Bağıl uzunlamasına adım |

|||||

|

Ekran ısıtma yüzeyi |

Tasarım verilerine göre |

||||

|

Ekran alanında ilave ısıtma yüzeyi |

Çizime göre |

(14,7/2*6,65)+(2*6,65*4,64)=110,6 |

|||

|

Giriş penceresi yüzeyi |

Çizime göre |

(2,5+3,5)*14,7=87,9 |

|||

|

Ekranların ışın alıcı yüzeyi |

Nin*(НшI/(НшI+HdopI)) |

87,9*624/(624+110,6)=74,7 |

|||

|

Ek ışın alma yüzeyi |

N in - N lshI |

||||

|

Gazlar için canlı kesit |

Tasarım verilerine göre |

||||

|

Steam için canlı bölüm |

Tasarım verilerine göre |

||||

|

Yayılan katmanın etkin kalınlığı |

1,8 / (1/ A+1/ B+1/ C) |

1,8/(1/5,28+1/0,7+1/2,495)=0,892 |

|||

|

Soğuktan çıkan gazların sıcaklığı |

Sıcak dayalı |

||||

|

Entalpi |

J-'den mi? masa |

||||

|

Katsayı |

|||||

|

Katsayı |

kcal/(m 2 sa) |

* z içinde * q l içinde |

0,6*1,35*168742=136681 |

||

|

Ekranların giriş bölümünün düzlemi tarafından emilen radyant ısı |

(q lsh *N inç) / (Vr * 0,5) |

(136681*87,9)/ 37047*0,5=648,6 |

|||

|

Ekranların arkasındaki ışın başına radyasyonun hesaba katılması için düzeltme faktörü |

|||||

|

Hesaplanan değer |

Tanım |

Boyut |

Formül veya gerekçe |

Hesaplama |

|

|

Soğuk eleklere girişteki gazların sıcaklığı |

Sıcak dayalı |

||||

|

Kabul edilen sıcaklıkta eleklerden çıkışta gazların entalpisi |

J-tablosuna göre |

||||

|

Ekranlardaki gazların ortalama sıcaklığı?st. |

(1238+900)/2=1069 |

||||

|

İş |

m*kgf/cmI |

1,0*0,2798*0,892=0,25 |

|||

|

Işın zayıflama katsayısı: triatomik gazlar |

Nomogram 3 |

||||

|

Optik kalınlık |

1,11*0,2798*1,0*0,892=0,28 |

||||

|

Ekranlardaki gazların siyahlık derecesi |

Nomogram 2 |

||||

|

Ekranların giriş kısmından çıkış kısmına açısal katsayı |

v ((1/S 1)І+1)-1/S 1 |

v((5,4/0,7)І+1) -5,4/0,7=0,065 |

|||

|

Ocak kutusundan giriş ekranlarına ısı radyasyonu |

(Ql in? (1-a)??tssh)/v+(4.9*10 -8 *a*Zl.out*(Tsr) 4 *op) / VR |

(648,6 *(1-0,245)*0,065)/0,6+(4,9*10 -8 * *0,245*(80,3*)*(1069+273)4 *0,7)/ 37047*0,5)= 171,2 |

|||

|

Soğuk perdeler tarafından yanma odasından radyasyonla alınan ısı |

Ql girişi - Ql çıkışı |

648,6 -171,2= 477,4 |

|||

|

Yanma perdelerinin ısı algısı |

Qtl - Ql girişi |

4113 -171,2=3942 |

|||

|

Ekranlarda ortamın entalpisinde artış |

(Qscreen?Vr) / D |

(3942*37047)/490000=298 |

|||

|

Giriş ekranları tarafından yanma odasından emilen radyant ısı miktarı |

QлшI + ekstra* Nlsh I/(Nlsh I+Nl ek I) |

477,4*74,7/(74,7+13,2)= 406,0 |

|||

|

Ek yüzeyler için de aynısı |

Qlsh I + ekle * Nl ekle I / (NlshI + Nl ekle I) |

477,4*13,2/(74,7+13,2)= 71,7 |

|||

|

Aşama I ekranların ve ek yüzeylerin dengeye göre ısıl emilimi |

c* (Ј "-Ј "") |

0,998*(5197-3650)=1544 |

|||

|

Hesaplanan değer |

Tanım |

Boyut |

Formül veya gerekçe |

Hesaplama |

|

|

İçermek: |

|||||

|

ekranın kendisi |

Ön kabul |

||||

|

ek yüzeyler |

Ön kabul |

||||

|

Giriş ızgaralarının çıkışındaki buhar sıcaklığı |

Hafta sonları baz alınarak |

||||

|

oradaki entalpi |

Tablo XXVI'ya göre |

||||

|

Eleklerde buhar entalpisinde artış |

(Qbsh+ Qlsh)*Vr |

((1440+406,0)* 37047) / ((490*10 3)=69,8 |

|||

|

Giriş ekranlarının girişindeki buhar entalpisi |

747,8 - 69,8 = 678,0 |

||||

|

Elek girişindeki buhar sıcaklığı |

Tablo XXVI'ya göre (P=150kgf/cm2) |

||||

|

Ortalama buhar sıcaklığı |

|||||

|

Sıcaklık farkı |

1069 - 405=664,0 |

||||

|

Ortalama gaz hızı |

R'de mi? Vg mi? (?av+273) / 3600 * 273* Fg |

37047*11,2237*(1069+273)/(3600*273*74,8 =7,6 |

|||

|

Konveksiyon ısı transfer katsayısı |

52,0*0,985*0,6*1,0=30,7 |

||||

|

Kirlilik faktörü |

m 2 saat derece/ /kcal |

||||

|

Kirleticilerin dış yüzeyinin sıcaklığı |

t av + (e? (Q bsh + Q lsh)*Вр / НшI) |

405+(0,0*(600+89,8)*33460/624)= |

|||

|

Radyasyon ısı transfer katsayısı |

210*0,245*0,96=49,4 |

||||

|

Kullanım oranı |

|||||

|

Gazlardan duvara ısı transfer katsayısı |

(? k? p*d / (2*S 2 ? x)+ ? l)?? ? |

((30,7*3,14*0,042/2*0,0475*0,98)+49,4) *0,85= 63,4 |

|||

|

Isı transfer katsayısı |

1 / (1+ (1+ Q lsh / Q bsh)??? ??? ? 1) |

63,4/(1+ (1+89,8/1440)*0,0*65,5)=63,4 |

|||

|

Isı transfer denklemine göre ekranların termal algısı |

k? НшI ??t / Вр |

63,4*624*664/37047*0,5=1418 |

|||

|

Termal algılama oranı |

(Q tsh / Q bsh)??100 |

(1418/1420)*100=99,9 |

|||

|

İlave yüzeylerdeki ortalama buhar sıcaklığı |

Ön kabul |

||||

|

Hesaplanan değer |

Tanım |

Boyut |

Formül veya gerekçe |

Hesaplama |

|

|

Isı transfer denklemine göre ilave yüzeylerin termal algısı |

k? NdopI? (?av?-t)/Br |

63,4*110,6*(1069-360)/37047=134,2 |

|||

|

Termal algılama oranı |

Q t ekle / Q b ekle |

(Q t ekstra / Q b ekstra)??100 |

(134,2/124)*100=108,2 |

DeğerlerQtsh veQbsh% 2'den fazla farklılık göstermez,

AQek veQb ek - %10'dan az, bu kabul edilebilir.

Kaynakça

Kazan ünitelerinin ısıl hesabı. Normatif yöntem. M.: Enerji, 1973, 295 s.

Rivkin S.L., Aleksandrov A.A. Su ve su buharının termodinamik özelliklerinin tabloları. M.: Enerji, 1975.

Fadyushina M.P. Kazan ünitelerinin termal hesaplaması: Öğrenciler için "Kazan üniteleri ve buhar jeneratörleri" disiplinindeki bir ders projesini tamamlama yönergeleri tam zamanlı eğitim uzmanlık 0305 - Termik enerji santralleri. Sverdlovsk: UPI im. Kirova, 1988, 38 s.

Fadyushina M.P. Kazan ünitelerinin ısıl hesabı. “Kazan tesisleri ve buhar jeneratörleri” disiplinindeki bir kurs projesini tamamlama yönergeleri. Sverdlovsk, 1988, 46 s.

Benzer belgeler

TP-23 kazanın özellikleri, tasarımı, ısı dengesi. Hava ve yakıt yanma ürünlerinin entalpilerinin hesaplanması. Kazan ünitesinin ısıl dengesi ve verimliliği. Ocaktaki ısı transferinin hesaplanması, fistonun kalibrasyon termal hesaplaması.

kurs çalışması, eklendi 04/15/2011

Kazan ünitesinin tasarım özellikleri, yanma odasının şeması, baca ızgarası ve döner oda. Yakıtın temel bileşimi ve yanma ısısı. Yanma ürünlerinin hacim ve kısmi basınçlarının belirlenmesi. Kazanın ısıl hesabı.

kurs çalışması, eklendi 08/05/2012

Kazan ünitesinin termal diyagramı E-50-14-194 G. Gaz ve hava entalpilerinin hesaplanması. Yanma odasının, kazan bankasının, kızdırıcının doğrulama hesaplaması. Isı algısının buhar-su yolu boyunca dağılımı. Hava ısıtıcısının termal dengesi.

kurs çalışması, eklendi 03/11/2015

Yakıt özelliklerini tasarlayın. Hava ve yanma ürünlerinin hacminin hesaplanması, verim, yanma odası, fiston, I ve II aşamalarının buhar kızdırıcısı, ekonomizör, hava ısıtıcısı. Kazan ünitesinin ısı dengesi. Gaz kanalları için entalpilerin hesaplanması.

kurs çalışması, eklendi 27.01.2016

Bir buhar kazanının buhar çıkışına verilen ısı miktarının yeniden hesaplanması. Tam yanma ürünlerinin yanması için gerekli hava hacminin hesaplanması. Yanma ürünlerinin bileşimi. Kazan ünitesinin ısıl dengesi, verimliliği.

test, 12/08/2014 eklendi

GM-50–1 kazan ünitesinin, gaz ve buhar-su devresinin açıklaması. Belirli bir yakıt için hava ve yanma ürünlerinin hacimlerinin ve entalpilerinin hesaplanması. Kazan ünitesinin denge, yanma odası, fisto parametrelerinin belirlenmesi, ısı dağıtım prensipleri.

kurs çalışması, eklendi 30.03.2015

DE-10-14GM kazan ünitesinin tasarımının ve teknik özelliklerinin açıklaması. Teorik hava akışının ve yanma ürünlerinin hacimlerinin hesaplanması. Gaz kanallarında fazla hava ve emme katsayısının belirlenmesi. Kazanın ısı dengesinin kontrol edilmesi.

kurs çalışması, eklendi 01/23/2014

Kazan DE-10-14GM'nin özellikleri. Yanma ürünlerinin hacimlerinin hesaplanması, triatomik gazların hacim kesirleri. Aşırı hava katsayısı. Kazan ünitesinin ısı dengesi ve yakıt tüketiminin belirlenmesi. Fırında ısı değişiminin hesaplanması, su ekonomizeri.

kurs çalışması, 20.12.2015 eklendi

Hava ve yanma ürünlerinin hacimlerinin ve entalpilerinin hesaplanması. Kazan ünitesinin hesaplanan ısı dengesi ve yakıt tüketimi. Yanma odası hesaplamasını kontrol edin. Konvektif ısıtma yüzeyleri. Su ekonomizerinin hesaplanması. Yanma ürünlerinin tüketimi.

kurs çalışması, eklendi 04/11/2012

Yakıt çeşitleri, bileşimi ve termal özellikleri. Katı, sıvı ve gaz yakıtların yanması sırasında hava hacminin hesaplanması. Baca gazlarının bileşimine göre fazla hava katsayısının belirlenmesi. Kazan ünitesinin malzeme ve ısı dengesi.

Buhar kazanı TGM-151-B'nin açıklaması

"Kazan tesisatları" kursunda

Tamamlayan: Matyushina E.

Pokaçalova Yu.

Titova E.

Grup: TE-10-1

Kontrol eden: Shatskikh Yu.V.

Lipetsk 2013

1. İşin amacı……………………………………………………………………………….3

2. TGM-151-B kombinin kısa özellikleri………………………………………………………..….3

3. Kazan ve yardımcı ekipmanlar……………………………………………….4

4. Ekipmanın özellikleri…………………………………………………………7

4.1 Teknik özellikler……………………………….………………….7

4.2 Tasarımın açıklaması……………………………………..……………….7

4.2.1 Yanma odası……………………….…..………………………….….7

4.2.2 Kızdırıcı…………………………………………………….8

4.2.3 Aşırı ısıtılmış buharın sıcaklığını düzenleyen cihaz………………………………………………………………………………………….…….11

4.2.4 Su ekonomizeri…………………………………………………….11

4.2.5 Hava ısıtıcısı……………………………………………..…..…12

4.2.6 Taslak cihazlar………………………………………………..…12

4.2.7 Emniyet valfleri………………..……………………………13

4.2.8 Brülör cihazları…………………………..………………………..13

4.2.9 Varil ve ayırma cihazları………………………………………….14

4.2.10 Kazan çerçevesi…………....………………………………………………………………16

4.2.11. Kazan astarı……….…....………………………………….…….….16

5. Çalışma sırasındaki güvenlik önlemleri……………………………………….16

Kaynakça………………………..………………………………………………………….17

1. İşin amacı

Kazan tesislerinin termal testleri, yakıtın yüküne ve türüne bağlı olarak performans göstergelerini belirleyen enerji özelliklerini belirlemek, bunları tanımlamak için yapılır. operasyonel özellikler ve tasarım kusurları. Öğrencilere pratik beceriler kazandırmak amacıyla bu çalışmanın mevcut termik santral kurulumlarında üretim koşullarında yapılması önerilmektedir.

Çalışmanın amacı, öğrencilere bir kazan ünitesinin denge testlerini gerçekleştirme organizasyonunu ve metodolojisini, kazan çalışma parametreleri için ölçüm noktalarının sayısını ve seçimini belirlemeyi, enstrümantasyon kurulum gerekliliklerini ve test sonuçlarının işlenmesine yönelik metodolojiyi tanıtmaktır. .

TGM-151-B kazanın kısa özellikleri

1. 10406 sicil numarası

2 Üretim tesisi Taganrog kazan dairesi

Krasny Kotelshchik fabrikası

3. Buhar kapasitesi 220 ton/saat

4. Tamburdaki buhar basıncı 115 kg/cm2

5. Kızgın buharın nominal basıncı 100 kg/cm2

6. Kızgın buharın sıcaklığı 540 °C

7. Besleme suyu sıcaklığı 215 °C

8. Sıcak hava sıcaklığı 340 °C

9. Ekonomizer çıkışındaki su sıcaklığı 320 °C

10. Baca gazı sıcaklığı 180 °C

11. Ana yakıt Kok yüksek fırın gazı ve doğal gaz

12 Yedek akaryakıt

Kazan ve yardımcı ekipmanlar.

1. Duman aspiratör tipi: D-20x2

Kapasite 245 bin m3/saat

Duman egzoz vakumu - 408 kgf/m2

Elektrik motorunun gücü ve tipi No. 21 500 kW A13-52-8

22 500 kW A4-450-8

2. Üfleyici tipi: VDN -18-11

Verimlilik - 170 bin m3/saat

Basınç - 390 kgf/m2

Elektrik motorunun gücü ve tipi No. 21 200 kW AO-113-6

22 165 kW GAMT 6-127-6

3. Brülör tipi: Türbülanslı

Brülör sayısı ( doğal gaz)- 4

Brülör sayısı (kok yüksek fırın gazı) 4

Minimum hava basıncı - 50 mm h.st.

Brülörden geçen hava akışı - 21000 nm/saat

Brülörün önündeki hava sıcaklığı - 340 C

Brülörden doğal gaz akışı - 2200 nm/saat

Brülörden kok yüksek fırın gazı tüketimi - 25000 nm/saat

Şekil 1. 220 t/saat, 100 kgf/cm^2 için TGM-151-B gaz yağı kazanı (boyuna ve enine kesitler): 1 – tambur, 2 – uzaktan ayırma siklonu, 3 – yanma odası, 4 – yakıt brülörü , 5 – elek, 6 – kızdırıcının konvektif kısmı, 7 – ekonomizer, 8 – rejeneratif hava ısıtıcısı, 9 – kumlama ünitesinin bilya yakalayıcısı (siklon), 10 – kumlama ünitesinin hunisi, 11 – söken kutu Baca gazları ekonomizerden hava ısıtıcısına, 12 – gaz kutusu duman aspiratörüne, 13 – soğuk hava kutusu.

Şekil 2. TGM-151-B kazanının genel şeması: 1 – tambur, 2 – dış ayırma siklonu, 3 – brülör, 4 – elek boruları, 5 – alt borular, 6 – tavan kızdırıcısı, 7 – radyasyon perdesi kızdırıcısı, 8 – konvektif ekranlı kızdırıcı, 9 – 1. kademe konvektif kızdırıcı, 10 – 2. kademe konvektif kızdırıcı, 11 – 1. enjeksiyonlu kızgın ısıtıcı,

12 – 2. enjeksiyonlu kızgın ısıtıcı, 13 – su ekonomizer paketleri, 14 – rejeneratif döner hava ısıtıcısı.

4. Ekipman özellikleri

4.1 Teknik özellikler

TGM-151/B kazanı gaz-yağlı, dikey su borulu, tek tamburlu, doğal sirkülasyonlu, üç kademeli buharlaştırmalı kazandır. Kazan, Taganrog kazan tesisi "Krasny Kotelshchik" tarafından üretildi.

Kazan ünitesi U şeklinde bir düzene sahiptir ve bir yanma odası, bir döner oda ve bir alt konveksiyon şaftından oluşur.

Fırının üst kısmında (çıkışta), kızdırıcının elek kısmı döner bölmede bulunur ve kızdırıcının ve ekonomizerin konvektif kısmı alt gaz kanalında bulunur. Konvektif bacanın arkasına iki adet rejeneratif döner hava ısıtıcısı (RAH) monte edilmiştir.

Operasyonel göstergeler, parametreler:

4.2 Tasarım açıklaması

4.2.1 Yanma odası

Yanma odası prizmatik bir şekle sahiptir. Yanma odasının hacmi 780 m3'tür.

Yanma odasının duvarları, çelik 20'den yapılmış Ø 60x5 borularla korunmaktadır. Yanma odasının tavanı, tavan kızdırıcısının boruları (Ø 32x3,5) ile korunmaktadır.

Ön ekran 4 panelden oluşur; dış panellerde 38 boru ve orta panellerde 32 boru bulunur. Yan ekranlarda her birinde 30 boru bulunan üç panel bulunur. Arka camda 4 panel bulunur: iki dış panel 38 borudan, orta paneller ise 32 borudan oluşur.

Ekranların baca gazlarıyla yıkanmasını iyileştirmek ve arka cam kameralarını radyasyondan korumak için, üst kısımdaki arka cam boruları, 2000 mm'lik bir çıkıntıyla (boruların eksenleri boyunca) yanma odasına doğru bir çıkıntı oluşturur. Otuz dört boru çıkıntı oluşumuna katılmaz, ancak yük taşır (dış panellerde 9 boru ve orta panellerde 8 boru).

Ekran sistemi, arka ekran hariç, tavandaki metal yapılara bağlantılar vasıtasıyla üst bölmelerden asılmaktadır. Arka ekran panelleri, 12 adet ısıtmalı asma boru (0 133x10) kullanılarak tavana asılır.

Alt kısımdaki arka perdelerin panelleri, yatay olarak 15°'lik bir eğimle yanma odasının ön duvarına doğru bir eğim oluşturur ve ateş kutusunun yan tarafı şamot ve krom kaplı kütle ile kaplanmış soğuk bir zemin oluşturur.

Tüm ocak kutusu ekranları aşağıya doğru serbestçe genişler.

Şekil 3. Bir gaz-yağ kazanının yanma odasının taslağı.

Şekil 4. Kazanın elek ısıtma yüzeyleri: 1 – tambur; 2 – üst toplayıcı; 3 – boru demetinin indirilmesi; 4 – buharlaşma ışınının kaldırılması; 9 – arka camın alt manifoldu; 13 – arka ekranın karışım drenaj boruları; 14 – yanan yakıtın bir meşale ile ekranın ısıtılması.

4.2.2 Kızdırıcı

Kazan kızdırıcısı aşağıdaki parçalardan oluşur (buhar yolu boyunca): bir tavan kızdırıcısı, bir ekran kızdırıcısı ve bir konvektif kızdırıcı. Tavan kızdırıcısı, yanma odasının ve döner odanın tavanını korur. Kızdırıcı 4 panelden yapılmıştır: dış panellerin her birinde 66 boru bulunur ve orta panellerin her birinde 57 boru bulunur. Ø 32x3,5 mm çelik 20'den yapılmış borular 36 mm adımla monte edilir. Tavan kızdırıcısının giriş odaları Ø 219x16 mm çelik 20'den, çıkış odaları ise Ø 219x20 mm çelik 20'den yapılmıştır. Tavan kızdırıcısının ısıtma yüzeyi 109,1 m 2'dir.

Tavan kızdırıcısının boruları, kaynaklı şeritler (tavan kızdırıcısının uzunluğu boyunca 7 sıra) kullanılarak özel kirişlere bağlanır. Kirişler ise tavan yapılarının kirişlerinden çubuklar ve askılar kullanılarak asılır.

Ekranlı kızdırıcı, kazanın yatay bağlantı gaz kanalında bulunur ve gaz akışı boyunca iki sıra halinde yerleştirilmiş 32 ekrandan oluşur (ilk sıra radyasyon ekranları, ikincisi konvektif ekranlardır). Her elek, 12Х1МФ çelikten yapılmış Ø 32x4 mm borulardan yapılmış 28 bobine sahiptir. Elekteki borular arasındaki mesafe 40 mm'dir. Ekranlar 530 mm aralıkla monte edilir. Ekranların toplam ısıtma yüzeyi 420 m2'dir.

Bobinler, iki sıra yükseklikte monte edilmiş taraklar ve kelepçeler (6 mm kalınlığında, X20N14S2 çelikten yapılmış) kullanılarak birbirine sabitlenir.

Konvektif kızdırıcı yatay tip alt konvektif şaftta bulunur ve iki aşamadan oluşur: üst ve alt. Kızdırıcının 410 m2'lik bir ısıtma yüzeyine sahip alt aşaması (buhar akışı boyunca birincisi) karşı akışlı, 410 m2'lik bir ısıtma yüzeyine sahip üst aşaması ise doğrudan akışlıdır. Basamaklar arasındaki mesafe 1362 mm'dir (boruların eksenleri boyunca), basamağın yüksekliği 1152 mm'dir. Sahne iki bölümden oluşur: sol ve sağ, her biri kazanın önüne paralel yerleştirilmiş 60 adet çift üç döngülü bobinden oluşur. Bobinler Ø 32x4 mm borulardan (çelik 12Х1МФ) yapılmıştır ve adımlarla dama tahtası şeklinde monte edilmiştir: uzunlamasına - 50 mm, enine - 120 mm.

Bobinler, havayla soğutulan destek kirişleri üzerindeki raflarla desteklenir. Bobinlerin aralığı 3 sıra tarak ve 3 mm kalınlığında şeritler kullanılarak gerçekleştirilir.

Şekil 5. Konvektif boru paketinin yatay bobinlerle sabitlenmesi: 1 – destek kirişleri; 2 – borular; 3 - raflar; 4 - braket.

Buharın kızdırıcı boyunca hareketi, kazanın eksenine göre simetrik olarak birbirine karışmayan iki akışta meydana gelir.

Akışların her birinde çift aşağıdaki gibi hareket eder. Kazan tamburundan gelen doymuş buhar, Ø 60x5 mm'lik 20 boru aracılığıyla, Ø 219x16 mm'lik bir tavan kızdırıcısının iki toplayıcısına girer. Daha sonra buhar tavan borularından geçerek Ø 219x20 mm'lik iki çıkış odasına girer. arka duvar konvektif baca. Bu odalardan dört adet Ø 133x10 mm boru (çelik 12Х1МФ), buhar, ekran kızdırıcısının konvektif kısmının dış ekranlarının Ø 133x10 mm (çelik 12Х1МФ) giriş odalarına yönlendirilir. Daha sonra, ekran kızdırıcısının radyasyon kısmının dış ekranlarına, daha sonra Ø 133x10 mm boruların radyasyon kısmının dört orta ekranına ve ardından dört orta ekrana yönlendirildiği Ø 273x20 (çelik 12X1MF) ara odasına gidin. konvektif kısmın orta ekranları.

Ekranlardan sonra buhar, Ø 133x10 mm'lik dört boru (çelik 12Х1МФ) aracılığıyla dikey bir kızgınlık gidericiye girer ve ardından konvektif kızdırıcının alt karşı akış aşamasının iki giriş odasına Ø 133x10 mm'lik dört borudan yönlendirilir. Karşı akımda alt kademe bobinlerini geçen buhar, iki çıkış odasına girer (giriş ve çıkış odalarının çapı Ø 273x20 mm'dir), bunlardan dört adet Ø 133x10 mm boru yatay bir kızgınlık gidericiye gönderilir. Buhar soğutucudan sonra dört adet Ø 133x10 mm boru vasıtasıyla üst kademenin Ø 273x20 mm giriş manifoldlarına girer. Üst kademe bobinlerinden doğrudan akışla geçen buhar, Ø 273x26 mm çıkış kollektörlerine girer ve buradan dört boru aracılığıyla Ø 273x26 mm buhar toplama odasına yönlendirilir.

Şekil 6. TGM-151-B kazanının buhar kızdırıcısının diyagramı: a – tavan panelleri ve ekranların diyagramı, b – konvektif boru paketlerinin diyagramı, 1 – tambur, 2 – tavan boru panelleri (borulardan sadece biri geleneksel olarak gösterilmiştir), 3 – ara manifold tavan panelleri ve ızgaralar, 4 – ızgara, 5 – dikey kızgınlık giderici, 6 ve 7 – sırasıyla alt ve üst konvektif tüp paketleri, 8 – yatay kızgınlık giderici, 9 – buhar kollektörü, 10 – emniyet valfi, 11 – havalandırma, 12 – kızgın buhar çıkışı .

4.2.3 Aşırı ısıtılmış buharın sıcaklığını düzenleyen cihaz

Kızgın buharın sıcaklığının kontrolü, kızgınlık gidericilerde, içinden geçen buhar akışına yoğuşma suyunun (veya besleme suyunun) enjekte edilmesiyle gerçekleştirilir. Her buhar akışının yoluna iki adet enjeksiyon tipi kızgınlık giderici monte edilir: biri dikey - elek yüzeyinin arkasında ve diğeri yatay - konvektif kızdırıcının ilk aşamasının arkasında.

Kızgınlık giderici gövdesi bir enjeksiyon odası, bir manifold ve bir çıkış odasından oluşur. Enjeksiyon cihazları ve koruyucu ceket mahfazanın içine yerleştirilmiştir. Enjeksiyon cihazı bir nozul, bir difüzör ve kompansatörlü bir borudan oluşur. Difüzör ve nozulun iç yüzeyi bir Venturi tüpü oluşturur.

Nozulun dar bölümünde, süper soğutucu II'ye 8 adet Ø 5 mm delik ve süper soğutucu I'e 16 adet Ø 5 mm delik açıldı. Buhar, kızgınlık giderici gövdesindeki 4 delikten enjeksiyon odasına girer ve Venturi nozülüne girer. Yoğuşma suyu (besleme suyu), halka şeklindeki kanala Z 60x6 mm'lik bir boru ile beslenir ve nozulun çevresi etrafında bulunan Ø 5 mm'lik deliklerden Venturi borusunun boşluğuna enjekte edilir. Koruyucu ceketin ardından buhar, dört boru aracılığıyla kızdırıcıya boşaltıldığı çıkış odasına girer. Enjeksiyon odası ve çıkış odası Ø G g 3x26 mm borudan, manifold ise Ø 273x20 mm borudan (çelik 12Х1МФ) yapılmıştır.

Su ekonomizeri

Çelik bobin ekonomizeri, konvektif kızdırıcı paketlerinin arkasındaki alt gaz kanalında (gaz akışı boyunca) bulunur. Ekonomizerin yüksekliği her biri 955 mm yüksekliğinde üç pakete bölünmüş olup, paketler arası mesafe 655 mm'dir. Her paket 88 adet çift üç ilmekli Ø 25x3,5 mm (çelik20) bobinden yapılmıştır. Bobinler, dama tahtası düzeninde kazanın ön kısmına paralel olarak yerleştirilmiştir (boyuna adım 41,5 mm, enine adım 80 mm). Su ekonomizörünün ısıtma yüzeyi 2130 m2'dir.

Şekil 7. Çift taraflı paralel ön bobin düzenine sahip bir ekonomizerin taslağı: 1 - tambur, 2 - su bypass boruları, 3 - ekonomizer, 4 - giriş toplayıcıları.

Hava ısıtıcısı

Kazan ünitesi, RVV-41M tipi iki rejeneratif döner hava ısıtıcısıyla donatılmıştır. Hava ısıtıcı rotoru, Ø 4100 mm'lik bir kabuk (yükseklik 2250 mm), Ø 900 mm'lik bir göbek ve göbeği kabuğa bağlayan, rotoru 24 sektöre bölen radyal kanatlardan oluşur. Rotor sektörleri ısıtma oluklu mukavva ile doldurulmuştur Çelik levhalar(İstifleme). Rotor, dişli kutusuna sahip bir elektrik motoru tarafından tahrik edilir ve dakikada 2 devir hızla döner. Hava ısıtıcısının toplam ısıtma yüzeyi 7221 m2'dir.

Şekil 8. Rejeneratif hava ısıtıcısı: 1 – rotor mili, 2 – yataklar, 3 – elektrik motoru, 4 – salmastra, 5 – dış muhafaza, 6 ve 7 – radyal ve çevresel conta, 8 – hava kaçağı.

Taslak cihazlar

Baca gazlarını tahliye etmek için kazan ünitesi iki adet D-20x2 tipi çift emişli duman tahliye cihazı ile donatılmıştır. Her bir duman tahliye cihazı, N = 500 kW gücünde, n = 730 rpm dönüş hızına sahip bir elektrik motoru tarafından tahrik edilmektedir.

Duman egzozlarının performansı ve toplam basıncı, 760 mm Hg basınçtaki gazlar için verilmiştir. Duman egzozunun girişindeki ürün ve gaz sıcaklığı 200° C'dir.

En yüksek verimlilikte nominal parametreler η=0,7

Fırına yanma için gerekli yanma havasını sağlamak amacıyla, 11 numaralı kazan, Q = 170.000 m3 /saat kapasiteli, toplam 390 basınçta VDN-18-II tipi iki fan (DV) ile donatılmıştır. mm su. Sanat. 20° C çalışma ortamı sıcaklığında. 11 numaralı kazanın fanları elektrik motorları ile tahrik edilmektedir: sol - 250 kW, dönüş hızı n = 990 rpm, sağ - 200 kW, dönüş hızı n = 900 rpm.

4.2.7 Emniyet valfleri

11 No'lu kazanda, buhar toplama haznesine iki adet darbe emniyet valfi monte edilmiştir. Bunlardan biri - kontrol - buhar toplama odasından gelen bir darbe ile, ikincisi - çalışma - kazan tamburundan gelen bir darbe ile.

Kontrol vanası, buhar toplama odasındaki basınç 105 kgf/cm2'ye yükseldiğinde çalışacak şekilde ayarlanmıştır. Basınç 100 kgf/cm2'ye düştüğünde vana kapanır.

Tamburdaki basınç 118,8 kgf/cm2'ye yükseldiğinde çalışma valfi açılır. Tamburdaki basınç 112 kgf/cm2'ye düştüğünde vana kapanır.

4.2.8 Brülör cihazları

Yanma odasının ön duvarına monte edilmiş, her kademede 4'er brülörden oluşan iki kademe halinde düzenlenmiş 8 adet gaz-yağ brülörü bulunmaktadır.

Kombine brülörler iki akışlı havadan yapılmıştır.

Alt kademedeki her bir brülör, kok ve yüksek fırın gazları ile akaryakıt karışımını yakmak ve kok veya yüksek fırın gazlarının aynı brülörlerde ayrı ayrı yanmasını sağlayacak şekilde tasarlanmıştır. Kok püskürtme karışımı Ø 490 mm'lik bir manifold aracılığıyla beslenir. Brülörün ekseni boyunca, mekanik atomizasyon için bir yağ nozulunun montajı için Ø 76x4'lük bir boru bulunmaktadır. Kabartmanın çapı 1000 mm'dir.

Üst kademedeki 4 brülörün her biri doğal gaz ve akaryakıt yakacak şekilde tasarlanmıştır. Doğal gaz Ø 206 mm'lik bir manifold üzerinden 3 sıra Ø 6, 13, 25 mm'lik deliklerden beslenmektedir. Her sıradaki delik sayısı 8'dir. Kabartmanın çapı 800 mm'dir.

4.2.9 Tambur ve ayırma cihazları

Kazan, 1600 mm çapında, tambur duvar kalınlığı 100 mm, çelik sacdan oluşan bir tamburla donatılmıştır.

Kazan üç aşamalı bir buharlaşma şemasına sahiptir. Birinci ve ikinci buharlaştırma aşamaları tamburun içinde, üçüncüsü ise dış siklonlarda düzenlenir. Birinci kademe bölmesi tamburun ortasında, uçlarında ise iki adet ikinci kademe bölmesi bulunmaktadır. Tamburun içerisinde tuz bölmelerinin su hacimleri bölmelerle temiz bölmeden ayrılmıştır. İkinci kademe tuzlu bölmelerin besleme suyu, bölmeler arası bölmelerdeki deliklerden giren temiz bölmenin kazan suyudur. Üçüncü buharlaştırma aşamasının besleme suyu, ikinci aşamanın kazan suyudur.

Sürekli üfleme uzak siklonların su hacminden gerçekleştirilir.

Ekonomizerden tambura giren besleme suyu iki kısma ayrılır. Suyun yarısı borular yoluyla tamburun su boşluğuna yönlendirilir, ikinci yarısı boylamasına dağıtım manifolduna verilir, deliklerden çıkar ve içinden doymuş buharın geçtiği delikli sac üzerine yayılır. Buhar besleme suyu katmanından geçtiğinde yıkanır, yani. buharın içerdiği tuzlardan arındırılması.

Buhar yıkandıktan sonra besleme suyu kutular aracılığıyla tamburun su bölmesine boşaltılır.

Tambura giren buhar-su karışımı, 42 adet ayırma siklonundan geçer; bunlardan 14'ü tamburun ön tarafında bulunur, 28'i tamburun arka tarafında bulunur (tuz bölmelerinde durdurulan 6 siklon dahil). adım adım buharlaşma).

Siklonlarda su ve buharın kaba, ön ayrımı gerçekleştirilir. Ayrılan su, altına tepsilerin yerleştirildiği siklonların alt kısmına akar.

Kasırgaların hemen üzerinde panjurlu kalkanlar vardır. Bu siperlerden ve delikli levhadan geçen buhar, son kurutma için altında delikli levhanın bulunduğu üst panjurlu siperlere yönlendirilir. Temiz bölmedeki orta seviye geometrik ekseninin 150 mm altında bulunur. İzin verilen üst ve alt seviyeler sırasıyla ortalamanın 40 mm üstünde ve altındadır. Tuzlu bölmelerdeki su seviyesi genellikle temiz bölmedekinden daha düşüktür. Kazan yükünün artmasıyla bu bölmelerdeki su seviyelerindeki fark da artar.

Fosfat çözeltisi, tamburun tabanı boyunca yer alan bir boru aracılığıyla tamburun içine temiz kademeli bir buharlaştırma bölmesine verilir.

Temiz bölmede, su seviyesinin aşırı yükselmesi durumunda suyun acil olarak boşaltılması için bir boru bulunmaktadır. Ek olarak, sol uzak siklonun boşluğunu arka camın alt odalarından birine bağlayan valfli bir hat bulunmaktadır. Vana açıldığında kazan suyu üçüncü kademenin tuzlu bölmesinden temiz bölmeye geçer, bu sayede gerekirse bölmelerdeki suyun tuz içeriğini azaltmak mümkündür. Buharlaşmanın üçüncü aşamasının sol ve sağ tuzlu bölmelerindeki tuz içeriğinin dengelenmesi, her tuzlu uzak bölmeden, kazan suyunu karşı tuzlu bölmenin alt elek odasına yönlendiren bir borunun çıkmasıyla sağlanır.

Şekil 11. Üç aşamalı buharlaşma şeması: 1 – tambur; 2 – uzak siklon; 3 - sirkülasyon devresinin alt toplayıcısı, 4 - buhar üreten borular; 5 – boruların indirilmesi; 6 – besleme suyu temini; 7 – arıtma suyunun uzaklaştırılması; 8 - tamburdan siklona su transfer borusu; 9 - siklondan tambura buhar transfer borusu; 10 – üniteden gelen buhar borusu; 11- intratimpanik septum.

4.2.10 Kazan çerçevesi

Kazan çerçevesi, yatay kirişler, kafes kirişler, desteklerle birbirine bağlanan metal sütunlardan oluşur ve tamburun ağırlığından, ısıtma yüzeylerinden, astardan, servis zillerinden, gaz boru hatlarından ve kazanın diğer elemanlarından gelen yükleri emmek için kullanılır. Kazan çerçevesinin kolonları, kazanın demir temeline sağlam bir şekilde tutturulmuş olup, kolonların tabanları (pabuçları) betonla dökülmüştür.

4.2.11 Tuğla işi

Astar levhalar, braketler ve bağlantı çubukları kullanılarak kaplama levhaları olan bir çelik çerçeve yapısına bağlanan, yangına dayanıklı ve yalıtım malzemelerinin katmanlarıdır.

Panellerde sırasıyla gaz tarafında şunlar bulunur: refrakter beton katmanları, sovelite matlar, bir sızdırmazlık kaplaması katmanı. Yanma odası kaplamasının kalınlığı 200 mm, iki alt ekonomizer paketi alanında ise 260 mm'dir. Yanma odasının alt kısmındaki ocağın astarı boru şeklinde yapılmıştır. Eleklerin termal uzaması sırasında bu astar borularla birlikte hareket eder. Yanma odası astarının hareketli ve sabit parçaları arasında genleşme derzi, su contası (su contası) ile kapatılmıştır. Astarda menholler, kapaklar ve kapaklar için delikler bulunur.

5. Çalışma sırasındaki güvenlik önlemleri

Öğrenciler, santral bölgesinde, işletmede yürürlükte olan tüm emniyet ve güvenlik kurallarına tabidir.

Testlerin başlamasından önce, işletmenin bir temsilcisi öğrencilere testi gerçekleştirme prosedürü ve ilgili belgelerde kayıtlı güvenlik kuralları hakkında bilgi verir. Sınavlar sırasında öğrencilerin bakım personelinin işlemlerine müdahale etmeleri, kontrol panelindeki cihazları kapatmaları, gözetleme delikleri, ambar kapakları, menholler vb. açmaları yasaktır.

Kaynakça

- Sidelkovsky L.N., Yurenev V.N. Kazan tesisatları endüstriyel Girişimcilik: Üniversiteler için ders kitabı. – 3. baskı, revize edildi. – M.: Energoatomizdat, 1988. – 528 s., hasta.

- Kovalev A.P. ve diğerleri Buhar jeneratörleri: üniversiteler için bir ders kitabı / A.P. Kovalev, N.S. Leleev, T.V. Vilensky; Genel altında ed. A. P. Kovalev. – M.: Energoatomizdat, 1985. – 376 s., hasta.

- Kiselev N.A. Kazan tesisatları, hazırlık eğitim kılavuzu. üretimdeki işçiler - 2. baskı, revize edildi. ve ek - M.: Yüksek Lisans, 1979. – 270 s., hasta.

- Deev L.V., Balakhnichev N.A. Kazan tesisatları ve bakımı. Meslek okulları için uygulamalı dersler. – M.: Yüksekokul, 1990. – 239 s., hasta.

- Meyklyar M.V. Modern kazan üniteleri TKZ. – 3. baskı, revize edildi. ve ek – M.: Enerji, 1978. - 223 s., hasta.

M. A. Taimarov, A. V. Simakov

MODERNİZASYON VE ARTIRMA TESTLERİNİN SONUÇLARI

TGM-84B KAZANIN ISI GÜCÜ

Anahtar kelimeler: buhar kazanı, test etme, termal güç, nominal buhar çıkışı, gaz düşme delikleri.

Çalışma deneysel olarak, TGM-84B kazanının tasarımının, merkezi gaz beslemesindeki ikinci sıradaki gaz besleme deliklerinin çapını artırarak buhar üretimini %6,04 oranında artırmayı ve 447 ton/saat'e çıkarmayı mümkün kıldığını gösterdi. boru.

Anahtar Kelimeler: Buhar kazanı, deney, ısı gücü, nominal kapasite, gaz verme delikleri.

Deneysel çalışmalarda, TGM-84B kazanının yapısının, Gücünün %6,04 oranında arttırılmasına ve merkezi Gaz borusu üzerindeki ikinci numaralı gaz borusu deliklerinin çapının büyütülmesiyle 447 ton/saat'e kadar bitirilmesine olanak sağladığı elde edilmiştir. .

giriiş

TGM-84B kazanı, Taganrog Kazan Fabrikası'nın yüksek performanslı kazanların tasarımı, üretimi ve çalıştırılması konusunda çok fazla pratik ve tasarım deneyimine sahip olmadığı TGM-96B kazanına kıyasla 10 yıl önce tasarlanmış ve üretilmiştir. Bu bağlamda, TGM-84B kazanlarının çalıştırılmasındaki tüm deneyimlerin gösterdiği gibi, gerekli olmayan, ısı alıcı elek ısıtma yüzeyleri için önemli bir alan rezervi yapılmıştır. TGM-84B kazanlarındaki brülörlerin performansı da gaz çıkış deliklerinin çapının küçük olması nedeniyle azaldı. Taganrog Kazan Fabrikası'nın ilk fabrika çizimine göre, brülörlerdeki ikinci sıradaki gaz çıkışları 25 mm çapındadır ve daha sonra, fırınların termal yoğunluğunu arttırmak için işletme deneyimine dayanarak, bu çap, ikinci sıradaki gaz çıkışları 27 mm'ye çıkarıldı. Ancak TGM-84B kazanlarının buhar üretimini arttırmak amacıyla brülörlerin gaz çıkış açıklıklarının çapının arttırılması için hala yer bulunmaktadır.

Araştırma probleminin alaka düzeyi ve ifadesi

Yakın gelecekte termal ve elektrik enerjisine olan talep 5...10 yıl boyunca keskin bir şekilde artacaktır. Enerji tüketimindeki artış, bir yandan petrol, gaz, odun ve metalurji ürünlerinin doğrudan Rusya topraklarında ileri düzeyde işlenmesi için yabancı teknolojilerin kullanılmasıyla, diğer yandan da enerji tüketiminin emekliye ayrılması ve azaltılmasıyla ilişkilidir. mevcut ısı ve güç üreten ekipman filosunun fiziksel aşınması ve yıpranmasından kaynaklanan güç. Isıtma amaçlı termal enerji tüketimi artıyor.

Artan enerji kaynakları ihtiyacını hızlı bir şekilde karşılamanın iki yolu vardır:

1. Yeni ısı ve elektrik üreten ekipmanların tanıtılması.

2. Mevcut operasyonel ekipmanın modernizasyonu ve yeniden inşası.

İlk yön büyük yatırımlar gerektirir.

Isı ve elektrik üreten ekipmanın gücünün arttırılmasının ikinci yönünde, maliyetler, gerekli yeniden yapılanma hacmi ve gücü artırmak için yapılan eklemelerle ilişkilidir. Ortalama olarak, ısı ve elektrik üreten ekipmanların kapasitesini artırmanın ikinci yönünü kullanırken maliyetler, yeni kapasitelerin devreye alınmasından 8 kat daha ucuzdur.

TGM-84 B kombinin gücünün arttırılmasına yönelik teknik ve tasarım olanakları

TGM-84B kazanın tasarım özelliği, iki ışıklı bir ekranın bulunmasıdır.

Çift ışıklı ekran, baca gazlarının, çift ışıklı ekranı olmayan benzer performansa sahip TGM-9bB gaz yağı kazanına göre daha yoğun bir şekilde soğutulmasını sağlar. TGM-9bB ve TGM-84B kazanlarının fırın boyutları hemen hemen aynıdır. TGM-84B kazanında iki ışıklı ekranın bulunması dışında tasarım versiyonları da aynıdır. TGM-84B kazanın nominal buhar çıkışı 420 ton/saat, TGM-9bB kazanın nominal buhar çıkışı ise 480 ton/saattir. TGM-9b kazanında iki kademeli 4 brülör bulunur. TGM-84B kazanında 2 kademeli 6 brülör bulunur, ancak bu brülörler TGM-9bB kazanından daha az güçlüdür.

TGM-84B ve TGM-9bB kazanlarının ana karşılaştırmalı teknik özellikleri Tablo 1'de verilmiştir.

Tablo I - TGM-84B ve TGM-96B kazanlarının karşılaştırmalı teknik özellikleri

Göstergelerin adı TGM-84B TGM-96B

Buhar kapasitesi, ton/saat 420 480

Yanma hacmi, m 16x6,2x23 16x1,5x23

Çift ışıklı ekran Evet Hayır

Gaz yakarken brülörün nominal termal gücü, MW 50,2 88,9

Brülör sayısı, adet. b4

Brülörlerin toplam termal gücü, MW 301,2 355,6

Gaz tüketimi, m3/saat 33500 36800

Gaz sıcaklığında brülörlerin önündeki nominal gaz basıncı (t = - 0,32 0,32

4 °C), kg/cm2

Brülör önündeki hava basıncı, kg/m2 180 180

Nominal buhar 3/yükte püskürtme için gerekli hava akışı, bin m/saat 345,2 394,5

Nominal buharda duman tahliye cihazlarının gerekli performansı 3 / 399,5 456,6

yük, bin m/saat

2 adet fan fanının sertifikalı nominal toplam kapasitesi VDN-26-U, bin m3/saat 506 506

2 adet duman aspiratörünün sertifikalı nominal toplam kapasitesi D-21,5x2U, bin m3/saat 640 640

Masadan Şekil 1, hava akışı açısından gerekli 480 t/saatlik buhar yükünün %22 marjlı iki adet VDN-26-U fan tarafından, yanma ürünlerinin uzaklaştırılması açısından ise iki adet D-21.5x2U duman aspiratörü tarafından sağlandığını göstermektedir. %29'luk bir marj.

Teknik ve Yapıcı kararlar TGM-84B kazanının termal gücünü artırmak için

Kazan Devlet Enerji Mühendisliği Üniversitesi Kazan Tesisatları Bölümünde TGM-84B kazan st. 10 NchCHPP. Termal-hidrolik hesaplama yapıldı

merkezi gaz beslemeli brülörler, gaz besleme deliklerinin çapının arttırılmasıyla aerodinamik ve termal hesaplamalar yapıldı.

10 numaralı istasyona sahip TGM-84B kazanında, birinci (alt) kademenin 1,2,3,4 ve ikinci kademenin 5,6 numaralı brülörlerinde mevcut 12 gaz çıkış deliğinden 6'sı açıldı. delinmiş (bir delikten çevre çevresinde eşit olarak) 2- 1. sıra 027 mm çaptan 029 mm çapa kadar. 10 numaralı kazanın olay akışları, alev sıcaklığı ve diğer çalışma parametreleri ölçüldü (Tablo 2). Brülörlerin birim ısıl gücü sondaj öncesi 301,2 MW yerine %6,09 oranında artarak 332,28 MW olarak gerçekleşti. Buhar çıkışı %6,04 oranında artarak sondaj öncesi 420 ton/saat yerine 447 ton/saat olarak gerçekleşti.

Tablo 2 - TGM-84B kazan st. No. 10 NchCHPP, brülörün yeniden yapılandırılmasından önce ve sonra

Kazanın göstergeleri TGM-84B No. 10 NchCHPP Delik çapı 02? Delik çapı 029

Isı gücü tek brülör, MW 50,2 55,58

Fırının ısıl gücü, MW 301,2 332,28

Fırının ısıl gücündeki artış,% - 6,09

Kazan buhar çıkışı, t/saat 420 441

Buhar çıkışındaki artış,% - 6,04

Modernize edilmiş kazanların hesaplamaları ve testleri, düşük buhar yüklerinde gaz jetinin gaz besleme açıklıklarından ayrılmadığını göstermiştir.

1. Brülörlerde 2. sıradaki gaz besleme deliklerinin çapının 27 mm'den 29 mm'ye çıkarılması, düşük yüklerde gaz akışının bozulmasına neden olmaz.

2. Gaz beslemesinin kesit alanını artırarak TGM-84B kazanının modernizasyonu

0,205 m'den 0,218 m'ye kadar olan delikler, gaz yakarken nominal buhar çıkışının 420 t/saat'ten 447 t/saat'e çıkarılmasını mümkün kıldı.

Edebiyat

1. Taimarov, M.A. Yüksek güçlü ve süperkritik termik santral kazanları Bölüm 1: ders kitabı / M.A. Taimarov, V.M. Taimarov. Kazan: Kazan. durum enerji univ., 2009. - 152 s.

2. Taimarov, M.A. Brülör cihazları / M.A. Taimarov, V.M. Taimarov. - Kazan: Kazan. durum enerji univ., 2007. - 147 s.

3. Taimarov, M.A. “Kazan tesisatları ve buhar jeneratörleri” kursu üzerine laboratuvar çalıştayı / M.A. Taimarov. - Kazan: Kazan. durum enerji univ., 2004. - 107 s.

© M. A. Taimarov - Mühendislik Doktoru. Bilimler, prof., baş. departman KGPP'nin kazan tesisleri ve buhar jeneratörleri, [e-posta korumalı]; A. V. Simakov - aday. aynı departman.

Nesnenin açıklaması.

Ad Soyad:“Otomatik eğitim kursu “Akaryakıt ve doğal gaz yakarken TGM-96B kazan ünitesinin çalışması.”

Sembol:

Yayın yılı: 2007.

TGM-96B kazan ünitesinin çalışmasıyla ilgili otomatik bir eğitim kursu geliştirildi. operasyonel personel bu tip kazan tesisatlarının bakımı ve CHP personelinin eğitimi, sınav öncesi hazırlığı ve sınav testleri için bir araçtır.

AUK, TGM-96B kazanlarının işletiminde kullanılan düzenleyici ve teknik belgelere dayanarak derlenmiştir. Öğrencilerin etkileşimli öğrenmesi ve test etmesi için metin ve grafik materyali içerir.

Bu AUC tasarımı açıklar ve teknolojik özellikler ana ve yardımcı ekipman TGM-96B kazanları, yani: yanma odası, tambur, kızdırıcı, konvektif şaft, güç ünitesi, çekiş cihazları, buhar ve su sıcaklıklarının düzenlenmesi vb.

Kazan tesisatının başlatma, normal, acil durum ve kapatma çalışma modlarının yanı sıra buhar hatlarının, ekranların ve kazanın diğer elemanlarının ısıtılması ve soğutulması için ana güvenilirlik kriterleri dikkate alınır.

Kazanın otomatik kontrol sistemi, koruma sistemi, kilitlemeler ve alarmlar dikkate alınmıştır.

Ekipmanların muayene, test ve onarımına kabul prosedürü, güvenlik kuralları ve yangın ve patlama güvenliği belirlendi.

AUC bileşimi:

Otomatik eğitim kursu (ATC), enerji santralleri personelinin ilk eğitimi ve daha sonra bilgilerinin test edilmesi için tasarlanmış bir yazılım aracıdır. elektrik ağları. Her şeyden önce, işletme ve bakım personelinin eğitimi için.

AUC'nin temeli mevcut üretim ve iş tanımları, düzenleyici materyaller, ekipman üreticilerinden alınan veriler.

AUC şunları içerir:

- genel teorik bilgiler bölümü;

- belirli bir ekipman türünün tasarım ve çalıştırma kurallarını tartışan bölüm;

- öğrenci kendi kendine test bölümü;

- sınav görevlisi bloğu.

AUK, metinlere ek olarak gerekli grafik materyali de (diyagramlar, çizimler, fotoğraflar) içerir.

AUC'nin bilgi içeriği.

Metin materyali, TGM-96 kazan ünitesinin çalıştırma talimatları, fabrika talimatları, diğer düzenleyici ve teknik materyaller temel alınarak derlenmiştir ve aşağıdaki bölümleri içermektedir:

1. Kısa Açıklama TGM-96 kazan ünitesinin tasarımı.

1.1. Ana parametreler.

1.2. Kazan düzeni.

1.3. Yanma odası.

1.3.1. Ortak veriler.