Hogyan vonjunk be vasat rézzel otthon. Hogyan készítsünk rézbevonatot saját kezűleg otthon. Savas rézbevonatú elektrolitok

BAN BEN modern világ A rézötvözet egyre elterjedtebbé vált. Felhordják a felületre, hogy látványt nyújtson különféle termékek. Az otthoni rézbevonatot gyakran végzik az elektromos vezetőképesség jelentős növelése érdekében. Egyes esetekben a kérdéses eljárás egy köztes művelet, amely lehetővé teszi egy másik anyag felvitelét a felületre.

Rézbevonat használata

Különféle munkadarabok rézbevonata be Utóbbi időben gyakran otthon történik. A legtöbb esetben a technológiát a következő célok elérésére használják:

- Fém vagy műanyag díszítés. A fémek otthoni rézbevonatát gyakran végzik annak érdekében, hogy antik megjelenésű, nagyon népszerű termékeket kapjanak. Egy speciális öregedési eljárás lehetővé teszi a termék hosszú távú használatának hatását. Ezenkívül a réz az alkalmazás után aranyhoz hasonlít. Ezért kis réteg figura vagy emléktárgy megszerzésére alkalmazható.

- Elektrotípia. Az acél hasonló módon történő rézbevonatolása otthon is elvégezhető. A technológia lényege egy viasz vagy műanyag alap létrehozása, amelyet a kérdéses ötvözet egy rétegével vonnak be. Az elektroformázást gyakran használják ékszerek vagy ajándéktárgyak, mátrixok és hullámvezetők előállítására. A speciális anyagok használatával jelentősen javítható a bevonat minősége.

- Különféle mechanizmusok létrehozásához használt alkatrészek beszerzése. Az öntöttvas vagy más fém rézbevonatát a termelési telephelyeken végzik különféle technológiák. A munkadarab rézzel való bevonása jelentősen javíthatja az elektromos tulajdonságokat. Hasonló módon kaphat kapcsokat vagy más hasonló elemeket, amelyek feszültség alatt működnek. A tiszta rézből készült termékek nagyon drágák. Ezért használják gyakran a kérdéses technológiát.

A műanyag otthoni rézbevonata rendkívül ritka, mivel az ilyen anyag nem képes ellenállni a magas hőmérsékletnek. Ezenkívül az alap plaszticitása szerkezeti repedések megjelenéséhez vezet.

Az otthoni rézbevonat jellemzői

A fémrézbevonat egy speciális technológia 1-300 mikron vagy annál nagyobb vastagságú rézréteg felhordására. Az alkalmazott technológiák jellemzői meghatározzák, hogy a rézbevonat szilárdan tapadjon a fémfelülethez. A munkadarab által megszerzett jellemzők között a következő pontokat jegyezzük meg:

- Műanyag.

- Magas elektromos vezetőképesség. A réztermékek jól ismertek arról, hogy képesek elektromos áramot vezetni anélkül, hogy felforrósodnának. Ezért gyakran készítenek olyan termékeket, amelyeket hasonló ötvözettel vonnak be.

- Vonzóbb megjelenés. A réz csillog a napon, tükröződések jelennek meg a felszínen.

- Légköri körülmények között az ötvözet könnyen oxidálódik és bevonatos lesz. Ezt a szempontot figyelembe kell venni annak mérlegelésekor, hogy pontosan hol és hogyan fogják használni a terméket.

- Idővel a rézfóliát foltok és szivárványfoltok borítják.

Az otthoni rézbevonat segítségével elvégezhető speciális megoldás. Érdemes megfontolni, hogy az eljárás speciális reagensek használatát foglalja magában. Ezért gondoskodni kell a hatékony elérhetőségről szellőztetést, valamint egyéni védőfelszerelések. A műanyag rézbevonata némileg eltérő, és speciális technológia alkalmazását igényli.

A rézbevonat fajtái

A kérdéses eljárást a kohászat területén kezdők is elvégezhetik. A kiváló minőségű felület eléréséhez ismernie kell a folyamat összes jellemzőjét. Az ólom és más fémek otthoni rézbevonatát két különböző technológia segítségével lehet elvégezni:

- Elektrolitba merítve. Ez a technológia magában foglalja a munkadarab bemártását egy előkészített oldatba, amely után feszültséget alkalmaznak. Gyakran használják, ha a munkadarab kis méretű, mivel kisebb mennyiségű speciális elektrolitra van szükség. A munkadarab bemerítéséhez fürdőre vagy más edényre van szükség, amely nem reagál a felhasznált oldat hatásaira.

- Előre elkészített edénybe merítés nélkül. Nehéz megvalósítani, de lehetővé teszi a megvalósítást is jó minőség réz felületű film.

Mindkét esetben áramellátást biztosítanak, aminek következtében az anyag aktiválódik.

A legtöbb megfelelő módon a feldolgozást az elérendő eredménytől függően választjuk ki. Vegyünk egy példát:

- Védő és dekoratív réteg beszerzése. Ebben az esetben a krómot gyakran nikkellel és rézzel keverik. Az ötvözetek ezen kombinációjának köszönhetően megbízható felület érhető el.

- A felület védelmére a cementezés során. Vékony rézréteg felhordása segít megvédeni a munkadarabot a cementálódástól. A később vágással megmunkálandó felületet bevonják az oldattal.

- Alkatrészek helyreállítása, javítása. Autók és motorkerékpárok krómozott alkatrészeinek restaurálásakor a szóban forgó technológia alkalmazható. Legfeljebb 250 mikron vastagságú réteg felhordásakor a fém felületi hibái elrejthetők.

Mindkét feldolgozási technológiának megvannak a sajátos jellemzői, amelyeket figyelembe kell venni.

Rézbevonat elektrolitos oldatban

Az otthoni, merítéssel végzett rézgalvanizálást rendkívül gyakran végzik. Ez a technológia lehetővé teszi, hogy egységes bevonatot kapjon. Ennek a feldolgozási módszernek a jellemzői a következők:

- Az oxidfilm eltávolításához a rézbevonat előtt a munkadarabot csiszolópapírral kezeljük. Ezt követően a terméket mossuk és forró szódakeverékkel zsírtalanítjuk. Ha nem figyelsz előkészítő szakasz, akkor az elvégzendő eljárás nem teszi lehetővé a mechanikai igénybevételnek ellenálló termék előállítását. A korrózióra hajlamos fémet alaposan meg kell tisztítani, mert még a kis forgácsok is egyenetlenné tehetik a felületet.

- Ugyanabból az ötvözetből két lemezt rézhuzalokon egy edénybe vagy más tartályba engednek le. Anódként működnek. A használt tartálynak üvegből kell készülnie.

- A munkadarab két anód közé van felfüggesztve, amely a mínuszhoz, a lemezek pedig a pluszhoz csatlakoznak. Áramforrásként 6 V feszültséget termelő akkumulátor használható.

- A galvanikus rézbevonat egy speciális megoldás alkalmazását jelenti. Ez az összekötő elem az alkatrész és az anódok között. A galvanikus rézbevonathoz 20 gramm réz-szulfát és 3 milliliter kénsavat kell bevenni. Ezen összetevők hígításához és keveréséhez 100 ml desztillált vizet használhat. Amikor a kapott oldattal dolgozik, rendkívül óvatosnak kell lennie, mivel ha az anyag rákerül nyílt területek bőrégés léphet fel.

- Az alumínium rézbevonatát réz-szulfáttal otthon csak akkor lehet elvégezni, ha az elektródák teljesen be vannak fedve az oldattal. Ha szárazon tartják, felmelegedhetnek és megolvadhatnak. Hosszan tartó feldolgozás során az anyag felmelegedhet, és térfogata csökken.

A kérdéses technológia használatakor az áramerősség négyzetcentiméterenként 15 mA-re van beállítva. Általában legalább 20 percet vesz igénybe, hogy a teljes felületet speciális ötvözettel bevonják. Az időtartam növekedésével a bevonat vastagabbá válik.

Rézbevonat oldatba merítés nélkül

Hasonló módszert alkalmaznak acél, cink vagy alumínium bevonására. A termék otthoni rézzel való bevonását ebben az esetben huzallal hajtják végre, amelyről először eltávolítják a szigetelést, hogy egyfajta kefét kapjanak. A vezeték másik vége a pozitív energiaforráshoz csatlakozik. Az otthoni kémiai rézbevonat egy speciális megoldás alkalmazását is magában foglalja, ami növeli a folyamat hatékonyságát.

A szükséges megoldás létrehozásának jellemzői közül a következő pontokat lehet megjegyezni:

- Réz-szulfát oldatot használnak. Megvásárolható speciális üzletekben. Ezenkívül különféle kémiai elemek keverésével speciális elektrolitot készítenek.

- A kompozíció enyhén savanyított. Ennek köszönhetően az eljárás hatékonysága jelentősen megnő.

Az anyagot felviszik a felületre, majd előkészítik a fémfelületet. Megtisztítják a szennyeződésektől, majd zsírtalanítják. Ezt követően az előre elkészített lemezt a fürdőbe helyezik, és az áramforrásból mínusz feszültséget táplálnak rá.

Ez a folyamat megköveteli, hogy az összeszerelt vezetékek és a lemez között mindig legyen egy elektrolitréteg. Ennek köszönhetően biztosított magas fokozat vezetőképesség. A termék lefedésére kis méretek csak néhány másodpercet vesz igénybe.

Bevonás után a terméket levegőn szárítjuk. Különféle szennyező anyagokat nem szabad bejutni. A következő lépés a rézréteg dörzsölése gyapjúronggyal vagy más ruhával. A legtöbb esetben a szóban forgó technológiát akkor használják, ha a termék rendelkezik nagy méretekés nem tud elmerülni a fürdőben.

Szükséges felszerelés

A rézbevonat a legtöbb felhasználásával otthon is alkalmazható hagyományos felszerelés. A fürdőkád felszerelése a vizsgált eljáráshoz körülbelül ugyanúgy történik, mint a galvanikusok. Érdemes megfontolni, hogy kétféle aktív oldat létezik: savas és lúgos.

Munka közben használható:

- Kis rézlemezek elektródákként.

- Vezeték az áramellátáshoz.

- Áramforrás, például akkumulátor, amelyet 6 V-os áram ellátására terveztek.

- Az áram szabályozására reosztátot lehet beépíteni.

Az alumínium és más ötvözetek otthoni rézbevonata nem igényel nagy mennyiség idő. Különféle szövetek használhatók a kapott felület tisztítására.

A rézbevonat az technológiai folyamat, amely lehetővé teszi, hogy 1-300 mikron vastagságú rézréteget vigyen fel fémre, valamint más anyagokra. A rézréteggel történő bevonás biztosítja a bevonatok jó tapadását, és a bevonatok vastagságának növekedésével fényesebbé teszi a termékeket, kiküszöböli a kisebb hibákat, és lehetővé teszi a cikk másolatainak elkészítését. Meglepő módon mindezt saját maga is megteheti. Ma megmondjuk, hogyan kell elvégezni a rézbevonatot otthon.

Galvanizálás rézzel otthon: általános információk

VAL VEL műszaki pont A látás feldolgozása elektrokémiai folyamat. Mindig két „résztvevő” van a folyamatban: az anód + elektrolit (fémforrás) és az alkatrész.

A folyamat technológia meglehetősen egyszerű. Abból áll, hogy az elektrolit és a rajta átvezetett áram hatására fématomok szabadulnak fel. Megtelepednek a felületen, és rézbevonatot képeznek.

A fő szakaszok között:

- Felület előkészítés (mechanikai és vegyi).

- Aljszőrzet felhordása (ha szükséges)

- Rézbevonat az eredeti fémnek megfelelő elektrolitban.

Dekoratív galvanikus rézbevonathoz matt és fényes vörösréz elektrolitok alkalmasak. A réteg felhordása után a felületet ezüst, arany, nikkel stb. elektrolitokkal kezelheti.

Szükséges eszközök

Az „összetevőket”, amelyek nélkül nem megy végbe a folyamat, tulajdonképpen magunk is elkészíthetjük. Szakembereink

azzal érvelünk, hogy először is szükségünk van:

- Forrás egyenáram.A termék méretétől függően kiválasztva.

- Anódok. Az anódlemezek számos funkciót látnak el. Először is árammal látják el az elektrolitot, másodszor pedig kompenzálják a termék bevonásához szükséges fémveszteséget.

- Működő elektrolit. Savas, lúgos vagy pirofoszforos oldat. Az elektrolit összetételét a kiindulási fémtől függően választjuk meg. Emlékeztetni kell arra, hogy minden elektrolit nem univerzális, és nem alkalmas minden munkára.

Anyag előkészítése

Hogyan készítsünk helyesen egy egyszerű rézbevonatú elektrolitot.

Érdemes megjegyezni, hogy a rézbevonathoz nem könnyű kémiai reagenseket találni. Az ilyen termékeket árusító cégek nem adják el azokat külön dokumentumok nélkül. De mindent megtehetsz magadnak.

Az elektrolit otthoni elkészítése csak a recept szigorú betartásával lehetséges. A legegyszerűbb elektrolit a következőket tartalmazza:

- Desztillált víz (vagy bidesztillátum).

- Rézszulfát.

- Sósav vagy más sav.

A kész oldat világos Kék szín, nincs szaga. Néhány üledék lehet jelen. Fontos, hogy a vegyi reagensekkel kapcsolatos összes biztonsági óvintézkedést betartsa: először védje a kezét és a szemét. Azokat a ruhákat, amelyekre az oldat véletlenül kifolyhat, a nyári ruhák közé sorolhatók.

Az ilyen folyadékot jobb tárolni üveg palackok vagy műanyag kannák. Feltétlenül tüntesse fel a palackozás dátumát és az oldat nevét. Megfelelő tárolásösszetevők megkímélnek attól lehetséges problémákat. Az elektrolit előkészítését tiszta műanyag vagy üvegedényben kell elvégezni.

Anyag előkészítése

A kémiai rézbevonat az elektrokémiai módszer alternatívája, de nem mindig helyettesítheti azt. Ebben a folyamatban fontos az alkatrész gondos előkészítése, teljesen eltávolítva a karcolásokat, szennyeződéseket, forgácsokat stb. Egy cikk zsírtalanításához használhat tiszta oldószereket és zsírtalanító oldatokat is.

Nincs azonban univerzális módszer - különböző típusok Az anyagokat különböző módon tisztítják:

- Acél. Az acélt 70-90 Celsius fokos nátrium-hidroxid és kálium-hidroxid oldattal zsírtalaníthatja. Ez körülbelül 20-30 percet vesz igénybe. Legyen óvatos, és használjon búrát.

- Réz és ötvözetek. A zsírtalanítást 40 °C-ra előmelegített nátrium-hidroxiddal végezzük körülbelül 10 percig.

- Öntöttvas. A zsírtalanítási folyamat marónátron oldatot igényel, folyékony üveg, nátrium-karbonát és nátrium-foszfát 90°-ra melegítve.

- Volfrám. A wolfram otthoni rézbevonata a tárgy csiszolópapírral történő tisztításával kezdődik a szennyeződésektől és egyéb hibáktól.

Biztonsági intézkedések

Az otthoni galvanizálás lehetősége ellenére a folyamat veszélyes marad. Minden galvanikus folyamat mérgező anyagokat tartalmaz, amelyek nagyon felforrósodhatnak. Ezért az óvintézkedéseket szigorúan be kell tartani.

Az otthoni rézzel történő galvanizálás első szabálya, hogy csak nem lakóhelyiségben, jól szellőző helyen dolgozzon. Olyan helyek alkalmasak, mint például műhely vagy garázs. A második szabály az, hogy a használt berendezést földelni kell. A harmadik a személyes biztonság.

Szolgáltatni saját védelme kell:

- A légutak védelme érdekében mindig viseljen légzőkészüléket. A legjobb a motorháztető használata.

- Védje kezeit tartós gumírozott kesztyűvel.

- Viseljen speciális egyenruhát vagy olajszövet kötényt és égésgátló cipőt.

- Ne felejtsd el a szemüveget a látás biztonsága érdekében.

- Ne vigyen be ételt vagy italt a helyiségbe.

A rézbevonat előtt jobb, ha előzetesen olvassa el a témával kapcsolatos szakirodalmat. Ezen a területen érdemes szakemberrel konzultálni.

Galvanizálás otthon: rézbevonat

Miért olyan népszerű a réz a galvanizálásban? Nagy tapadású (más szóval tapadása) a legtöbb különböző anyagok. Ez azt jelenti, hogy tökéletesen tapad acélhoz és más termékekhez anélkül, hogy lerepülne vagy letörne.

A réz egy gyönyörű fényes fém, amely úgy néz ki, mint a rózsaszín-vörös rögök. Az anyag nemcsak hőt vezet, hanem elektromosság– innen ered a nagy kereslet az elektrotechnika és a műszergyártás területén. A tiszta rezet azonban nehéz megtalálni. Gyakrabban jön különféle szennyeződésekkel.

Réz bevonatok:

- Alacsony ellenállás jellemzi őket, amelyet az elektrotechnikában használnak

- Elrejti az apró felületi hibákat.

- Gyorsan oxidálódik, ami „antik” hatás elérésére szolgál.

Két bevonat technológia létezik. Az egyik úgy történik, hogy a terméket elektrolitoldatba merítik (áramellátással vagy anélkül). A második módszer a szelektív bevonási módszer oldatba merítés nélkül. Nézzük mindkettőt.

Merítési módszer

A horganyozandó felületet gondosan kell kezelni. Például csiszolópapír és ecset. Utána feltétlenül zsírtalanítsa az alkatrészt és öblítse le.

- Az anódlemezt (kettő lehetséges) egy tartályba helyezzük, amit fürdőnek nevezünk. A pozitív kivezetés az anódokhoz csatlakozik.

- Egy alkatrész az anódok között van felfüggesztve bármely kényelmes vezetéken, és a tápegység negatív pólusa csatlakozik hozzá.

- A kész oldatot a fürdőbe öntik - ebben az esetben a bevonat szintjének magasabbnak kell lennie, mint az alkatrész.

- Az elektródák áramforráshoz való csatlakoztatása után az üzemi áram beállítása megtörténik. Ez körülbelül 1 A/nm. burkolatok.

A munka időtartama a szükséges rétegvastagságtól függ, általában 5 perctől.

Nem merülő bevonat

Ennek a módszernek vannak korlátai – leggyakrabban felületrestaurálásra alkalmas. Ezzel a módszerrel csak kis vastagságú bevonatok alkalmazhatók. Nincs értelme ezzel a módszerrel bevonni azokat a termékeket, amelyek fürdőben rézzel bevonhatók.

Eljárás:

- A bevonat felviteléhez egy „tampon” készül. Elveszik rézvezetőés tekerj be egy darab műszövetet (a poliészter jó).

- A vezető másik vége a feszültségforrás pozitív kivezetéséhez csatlakozik.

- Töltse fel a tartályt elektrolitoldattal – így könnyebben bemárthatja a ceruzát.

- Az alkatrészt gondosan megtisztítjuk és zsírtalanítjuk, majd üres fürdőbe tesszük. Ott a termék a negatív terminálra csatlakozik.

- A tampont az oldatba áztatják. Ezután a termék felületén halad át, fokozatosan festve.

Az eljárás addig tart, amíg a terméket rézréteggel nem vonják be.

Az elektroformázás jellemzői

A galvanizálás az a folyamat, amelynek során rezet visznek fel a termék vezetőképes vagy nem vezető felületére, majd eltávolítják a bevonatot a negatív mátrixról. Így sok nagyon pontos másolatot kaphat egy termékről. Ebben az esetben legalább 200 mikron vastagságú rezet kell felépíteni, hogy a termék tartós legyen.

Fontos figyelembe venni, hogy ha a termék felülete nem rendelkezik vezető tulajdonságokkal, akkor több erőfeszítésre lesz szükség - nevezetesen egy speciális előzetes bevonat grafittal, ezüsttel vagy rézzel. A rezet hagyományosan a galvanizálás fő anyagának tekintik, de ezüstből 9999-es tisztaságú mátrixok termeszthetők.

Galvanizálási képzés

Megállapíthatjuk, hogy a rézbevonat ma az egyik legfontosabb galvanizálási eljárás, amelyet bárki megtanulhat. A "6 mikron" cég mindenki számára képzést biztosít a "galvanizálás" területén! Képes lesz kiválasztani az Ön számára kényelmes és technikai feladatának leginkább megfelelő képzési programot. Bármilyen kérdése van, felteheti telefonon ill email, technológusaink segítenek a képzéshez megfelelő tanfolyam kiválasztásában.

Videó útmutató az otthoni rézbevonat alkatrészekhez:

A rézbevonat a réz galvanizálásának folyamata különféle felületek. A rézréteg erősen tapad a fémekhez, kisimítja a bevont felület hibáit, nagy az elektromos vezetőképessége és alkalmas további feldolgozásra. A rézbevonat úgy használható, mint független folyamat, valamint a bonyolultabbak részeként (ezüstözés, nikkelezés, krómozás). Az ipari módszer mellett a rézbevonatot otthon is gyakorolják, amely számos mindennapi probléma megoldását teszi lehetővé. Kivéve magas technikai sajátosságok, ez a bevonat jól néz ki, ami meghatározza annak használatát a különböző tervezési megoldásokban.

Rézbevonat technológia

BAN BEN ipari körülmények A rézbevonat nagy teljesítményű galvanikus fürdőkben történik, amelyek automatizálással és egyéb speciális berendezésekkel vannak felszerelve. Ez a folyamat azonban otthon is elvégezhető, lehetővé téve, hogy bonyolult vegyi berendezések nélkül végezze el.

A technológiai műveletek sorrendje a következő:

1. C fém felület az oxidfilmet eltávolítjuk. Használt csiszolópapír, ecset, polírozó paszták;

2. A bevonandó tárgyat szódaoldattal zsírtalanítjuk és vízzel alaposan lemossuk;

3. Két rézlemezt (anódot) egy rézhuzalon lévő üvegedénybe merítünk, és az alkatrészt közéjük függesztjük;

4. Az anódok az egyenáramforrás „pluszához”, a rézbevonatú rész pedig a „mínuszhoz” csatlakozik;

5. Az áramkörre sorba van kötve az áramot szabályozó reosztát és egy ampermérő. Egyenáramforrásként autóakkumulátor vagy tápegység használható;

6. Az elektrolitot úgy öntjük a tartályba, hogy az teljesen befedje az anódok felületét. Ezt a műveletet különösen óvatosan kell elvégezni, elkerülve a maró folyadék érintkezését a test szabaddá váló területeivel!

7. Az áramsűrűség 2A/dm2 a kezelt felületre, elektrolit hőmérséklet: 20-26 fok, a kezelés időtartama: 20-25 perc;

8. A rézbevonatú részt kivesszük a tartályból, a folyamat befejeződik. A rézréteg vastagsága növelhető, ha az alkatrészt hosszabb ideig a galvánfürdőben hagyjuk.

Az elektrolit összetétele nem bonyolult: kénsav - 40 g, réz-szulfát - 190 g, víz - 980 g.

Néhány tipp a rézbevonathoz:

- réz-szulfát vásárolható kertészeti boltokban, kénsavat és desztillált vizet pedig autókereskedésekben;

- galvanikus fürdőként olyan anyagból készült tartályt kell használni, amely ellenáll agresszív környezetek. Elveheted üveg korsó vagy egy kis műanyag tartály;

- A felhordott rézréteg meglazulásának elkerülése érdekében az előkészítendő felületet a lehető legalaposabb polírozni kell. Ezenkívül az üzemi áram nem lehet túl magas. Az időveszteséget a kapott termék minősége kompenzálja.

Példák DIY vörösréz bevonatozásra

Néha ki kell cserélni a meghibásodott rezet bútorszerelvények, és csak nikkelezett termékek kaphatók. Ebben az esetben könnyen összeállíthat egy rézleválasztó berendezést. Szükséges felszerelések és anyagok: tápegység 12 V / 3 A, kénsav ill rézszulfát.

Először el kell távolítania a nikkelezést. Ehhez az alkatrészt csipesszel tartják, amelyet negatív feszültséggel látnak el a tápegységről. Egy kendővel

Az 5%-os kénsavval átitatott pozitív elektróda letörli a termék felületét.

A nikkelezés eltávolításakor mérgező gőzök keletkeznek, amelyektől védeni kell a légzőrendszert. Célszerű speciális szemüveget és szénszűrős légzőkészüléket használni. A megtisztított felületet polírozzuk.

A következő lépés egy egyszerű galvanikus telepítés összeállítása. Az edénybe egy rézelektródát helyeznek, a tápegység „pluszához”, a munkadarabot pedig a „mínuszhoz”.

Réz-szulfátból, vízből és 5%-os kénsavból 1/5/3 arányban álló elektrolitot öntünk bele, és áramot vezetünk. Készáru kellemes fényre polírozva.

Az otthoni rézbevonathoz sok van különféle alkalmazások. A réz felhasználható alumínium evőeszközökre, új életet adva nekik, horgászcsalikra, gyertyatartókra és még sok másra. Különösen lenyűgözőek azok a művek, amelyekben dekoratív bevonat nem fémes tárgyakra: növényi szárra, levelekre, makkokra és még szárított rovarokra is alkalmazható. Természetes textúra forrás anyag, szépséggel kombinálva galvanizálás, egyedülálló művészi hatást kelt.

Az ilyen termékek előállításának technológiája valamivel bonyolultabb, de otthon meglehetősen megvalósítható. A bevonandó anyagban nincs vezető réteg, ezért helyette speciális elektromosan vezető lakkot visznek fel a felületre. A lakk receptje tartalmazza szerves oldószerek, filmképzők és finom grafitpor, amely elektromos vezetőképességet biztosít.

Lakk kerül felhordásra vékonyréteg száraz növényre, megszárad, és egy óra múlva minden készen áll a rézbevonatozásra. Galvanikus kezelés után tovább javítható kinézet Termékek. Számos módja van annak, hogy galvanizált réz különböző színárnyalatok, beleértve a patinálást, kémiai színezést és oxidációt is.

Minőség alkotás, amelyet ezekkel a technológiákkal kaptak, az igazi ékszerek szintjén áll.

Kedves olvasók, kommenteljék a cikket, tegyenek fel kérdéseket, iratkozzatok fel új kiadványokra - kíváncsiak vagyunk a véleményére :)

A rézbevonatokat általában nem használják önálló bevonatként sem dekorációs célokra, sem az acél alkatrészek korrózió elleni védelmére.

Ez annak a ténynek köszönhető, hogy a réz légköri körülmények között könnyen oxidálódik, és oxidréteggel borítja.

A lerakódott réz különböző fémekhez való jó tapadása miatt azonban a rézbevonatot többrétegű védő- és dekorációs bevonatoknál közbülső alrétegként, valamint az acél alkatrészek karburálástól való védelmére használják.

A galvanizálás során a rézlerakódásokat fémmásolatok, domborművek, hullámvezetők és mátrixok készítésére használják.

Rézbevonatú elektrolitok osztva savas és lúgos. A savas elektrolitok közül szulfátot és hidrofluoridot használnak. A legszélesebb körben használt kénsavas elektrolitok, amelyekre jellemző az egyszerű összetétel, a stabilitás és a nagy áramhatékonyság (akár 100%). Ezeknek az elektrolitoknak az a hátránya, hogy az acél és cink részek közvetlen bevonásának lehetetlensége a réz érintkezési kiválása miatt, amely rosszul tapad az alapfémhez.

Ezért az acél alkatrészek savas elektrolitokban történő rézzel történő bevonása előtt először cianid elektrolitban rézbevonják, vagy vékony nikkelréteget raknak le. A kénsavas elektrolitok hátrányai közé tartozik még az alacsony disszipatív képességük és az üledékek durvább szerkezete a többi elektrolithoz képest.

NAK NEK lúgos A rézbevonatú elektrolitok közé tartozik a cianid, pirofoszfát és más elektrolitok.

A cianidos rézelektrolitok nagy disszipatív képességgel, finomkristályos lerakódási szerkezettel rendelkeznek, és az asztalrészek közvetlen rézbevonásával is rendelkeznek. A hátrányok közé tartozik az alacsony áramsűrűség és az összetétel instabilitása, amely a szabad cianidnak a légköri szén-dioxid hatására bekövetkező elszenesedése miatt következik be. Ezenkívül a cianid-elektrolitokat csökkentett áramhatékonyság jellemzi (legfeljebb 60-70%).

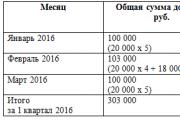

Savas rézbevonatú elektrolitok

Réz-szulfát - 150-250 g/l

Nikkel-klorid - 50-70 g/l

Hőmérséklet = 18-25°C

Áramsűrűség = 1-4 A/dm2

Az elektrolit sűrített levegővel való keverésével a katód áramsűrűsége 6-8 A/dm2-re növelhető.

A réz-szulfát elektrolit előállításához oldjuk fel a réz-szulfátot és szűrjük be működő fürdőés folyamatos keverés mellett adjunk hozzá kénsavat.

Alkalmazáskor réz burkolatok A kénsav elektrolitból a réz anódok főleg kétértékű ionok képződésével oldódnak ki, amelyek a katódon kisütve fémréz formájában rakódnak le.

Ezekkel a folyamatokkal együtt azonban olyanok is előfordulnak, amelyek megzavarják az elektrolízis normál lefolyását. Egyértékű ionok képződésével anódos oldódás is lehetséges, bár kisebb mértékben.

Elektrolitban, mosás fém réz, van egy kémiai reverzibilis folyamat is: Cu + Cu2+ = 2Cu+.

Az egyértékű rézionok nagy mennyiségben történő felhalmozódása az oldatban a reakció balra tolódásához vezet, ami fémszivacs réz kiválását eredményezi.

Az oldatban emellett az egyértékű réz-szulfát oxidációja megy végbe a levegő oxigén és kénsav hatására, különösen légkeveréssel: Cu2SO4 + ½O2 + H2SO4 = 2CuSO4 + H2O.

A katódon a folyamat két- és egyértékű rézionok kisüléséből áll, de mivel az egyértékű rézionok koncentrációja körülbelül 1000-szer kisebb, mint a kétértékű rézionok koncentrációja, a katódos folyamat így néz ki: Cu2+ + 2e- = Cu. A jelenlegi teljesítmény 100%.

Ahhoz, hogy az elektrolitban sűrű, sima lerakódást kapjunk, kénsav jelenléte szükséges.

Rézbevonat és galvanizálás otthon

A kénsav számos funkciót lát el:

jelentősen növeli az elektrolit elektromos vezetőképességét;

csökkenti a rézionok aktivitását, ami elősegíti a finomszemcsés üledékek képződését;

megakadályozza a réz-szulfát hidrolízisét, amely laza réz-oxid csapadék képződésével jár.

Hibák a rézbevonat szulfát elektrolit működése során és azok kiküszöbölésének módjai

|

A hiba oka |

Jogorvoslat |

|

|

Az üledékek durva durva kristályos szerkezete |

Sav hiánya |

Adjunk hozzá savat |

|

Nagy áramsűrűség |

Csökkentse az áramsűrűséget |

|

|

Durva üledékek |

Az elektrolit mechanikai szennyeződésekkel való szennyeződése |

Szűrje le az elektrolitot |

|

Fekete és barna csíkok a bevonaton |

Nehézfémek, arzén, antimon szennyeződések jelenléte az elektrolitban |

Dolgozzon át az elektroliton; ha magas a szennyeződések tartalma, cserélje ki az elektrolitot |

|

Porózus, laza üledékek |

Vassók jelenléte az elektrolitban |

|

|

Világos fényes csíkok a bevonaton, törékeny lerakódások |

Szerves szennyeződések jelenléte az elektrolitban |

Szűrje le az elektrolitot, és alkalmazzon áramot rá |

Hidrofluor-borát az elektrolit valamivel nagyobb disszipatív képességgel rendelkezik, mint a szulfát.

Ezenkívül hidrofluorid elektrolitok is használhatók nagy sűrűségűek jelenlegi Elektrolit összetétel (g/l) és rézbevonat mód:

Réz-hidrofluorid – 35-40 g/l

Bórsav – 15-20 g/l

Hidrofluorsav – 15-20 g/l

Nikkel-klorid – 50-70 g/l

Hőmérséklet = 18-25°C

Áramsűrűség = 10 A/dm2-ig

Az elektrolitot sűrített levegővel vagy mechanikus keverővel keverik össze.

A hidrogén-fluorid elektrolit előállításához frissen kicsapott réz-karbonátot vezetnek a hidrogén-fluoridba kis részletekben.

Réz-karbonát oldatot készítünk hevített hozzáadásával tömény oldat szódát réz-szulfát oldatához keverés közben. A kapott csapadékot dekantáljuk, mossuk és hidrogén-fluoridban oldjuk. Adjunk hozzá szabad hidrofluoridot és bórsav a kívánt pH-értékre (1-1,5). A fürdőbe vizet adunk a keletkező elektrolittal az üzemi szintig.

(Dekantálás, dekantálás - a kémiai laborgyakorlatban és a kémiai technológiában diszpergált rendszer (szuszpenzió) szilárd fázisának mechanikai leválasztása a folyadéktól az oldat üledékből való levezetésével.)

Elektrokémiai folyamat - elektromos típus, vagyis. vastagabb, masszívabb fémréteg lerakódása egy olyan tárgy felületére, amelynek alakját szét kell terjeszteni, másolni vagy kellően el kell osztani. Például galvanizálást alkalmaznak olyan esetekben, amikor fém rész nagyon összetett alakú, és nehéz vagy egyáltalán nem gyártható a szokásos módokon(öntés vagy megmunkálás).

Így a szobrokat időnként mintákból reprodukálják (a Bolsoj Színház talapzatán lévő Apollo autó galvanizálással készült).

A folyamat viszonylag egyszerű, és otthon is könnyen megismételhető.

A pecsétet másolandó árucikkről vagy másolandó árucikkről másolják, azaz könnyűfémből, viaszból, műanyagból vagy gipszből. A másolandó, szappannal megmosott alany hozzáadódik kartondobozés alacsony olvadáspontú ötvözetként öntik fából vagy más ötvözetekből.

Öntés után a tárgyat eltávolítják, a keletkező formát zsírtalanítják és elektrolitfürdőben öntéssel megütik.

Annak érdekében, hogy elkerüljük a fém lerakódását a forma oldalain, ahol nincs lenyomat, olvasztott viasszal vagy paraffinnal ecsettel lekenjük. A rézöntés után az alacsony olvadáspontú fémet feloldják forrásban lévő vízben, hogy mátrixot képezzenek. A mátrixot megtöltjük vakolattal vagy ólommal, és a másolat készen áll. A következő viaszösszetételt használják formák készítéséhez:

Viasz……………20 évszázad.

Galvanikus. Baker bevonat alumínium.

óra

Paraffin………3 v. óra

Grafit……….. 1 v. óra

Ha a forma dielektrikumból (viasz, műanyag, paraffin, gipsz) készült, a felülete

elektromosan vezető réteg borítja.

A transzferréteget le lehet rakni bizonyos fémek (ezüst, réz, nikkel) kinyerésére, ill mechanikus eszközökkel- a felületet grafittal dörzsölve, levelek formájában egy puha hajkeféről.

A grafitot porcelánoldatban alaposan összetörjük, szitán vagy gézen átszitáljuk, és puha ecsettel vagy vattával a termék felületére visszük fel. A grafit jobban tartja az agyagot. A gipsz, fa, üveg, műanyag és papírmasé formáit viasz benzines oldatával vonják be. Olyan felületre, amelynek nincs ideje megszáradni, tegyen grafitot porban és feleslegben, anélkül, hogy ellenőrizné a grafitot.

A galvanizálás egyszerűen leválasztható a grafitformától. Ha az öntőforma fémből készült, akkor oxidból, szulfidból vagy más oldhatatlan sóból, például ezüst-ezüst ólom-klorid-ólom-szulfidból vezetőképes fóliát kell létrehozni, hogy biztosítsuk a bevonat jó kioldódását.

A réz, ezüst és ólom felületeket 1%-os nátrium-szulfid oldattal kezelik, ami oldhatatlan szulfidok képződését eredményezi.

Fémlerakódások a forma felületén. Kész forma galvanikus fürdőbe merítve, melynek áramköre feszültség alatt van, így az eltávolítandó film nem oldódik fel. Először is a vezetőképes rézréteg „letömítését” (bevonását) kis áramsűrűséggel végezzük ennek oldatában.

összetett:

Réz-szulfát (réz-szulfát) ... 150-200 g.

Kénsav 7-15 g

Etil-alkohol 30-50 ml

Víz…………………………………………. 1000 ml

Az elektrolit üzemi hőmérséklete 18-25 ° C, az áramsűrűség 1 - 2 A / dm2.

Az alkohol szükséges ahhoz

növeli a felület nedvesíthetőségét. Amikor a teljes felületet a rézréteg "löki", a forma átkerül az elektroformázásra szánt elektrolitra. Horganyzáskor (réz) a következő összetétel javasolt:

Soros savas réz (réz-szulfát)…

340 c. óra

Kénsav 2 v. óra

Víz…………………………………………. .1000 v. óra

Az elektrolit hőmérséklete 25-28 ° C. Az áramsűrűség 5-8 A / dm2.

Az elektroformázási módszerrel fémcsipkét használhat különféle tárgyak díszítésére. A csipke a keretre van feszítve és paraffinnal impregnálva.

Aztán dörzsölöd őket közöttük papírlapok a felesleges paraffin eltávolítására. Ezután egy elektromosan vezető vékony grafitréteget alkalmaznak, és a felesleget csipkével óvatosan eltávolítják. A drótút a csipke széle, hozzá van rögzítve műanyag keret vagy vastag huzal keret szigetelt vinil-kloriddal, elektrolitba mártott csipkével együtt.

A rézzel bevont lakkot sárgaréz ecsettel dolgozzuk fel. Forrassza őket ólomforraszanyaggal.

A fém csipke galvanikus speciális feldolgozása - ezüst vagy arany dekoratív réteg használata vagy oxidáció.

<<<Вернуться назад

Technológiák -> pék

pék

Tartály bevonat

A rézbevonatokat általában nem használják önálló bevonatként dekorációs célokra vagy az acél alkatrészek korrózió elleni védelmére. Ez annak a ténynek köszönhető, hogy a réz légköri körülmények között könnyen oxidálódik, és oxidációval borítja.

A lerakódott réz különböző fémekhez való jó tapadása miatt azonban a rézbevonatot többrétegű védő- és dekorációs bevonatokban használják középtalpként, valamint az acél alkatrészek elgázosodás elleni védelmére.

Az elektrofonáshoz réz nanocsöveket használnak fémmásolatok, alapmintázatok, hullámvezetők és mátrixok előállítására.

A réz elektrolitokat savas és lúgosra osztják.

A savas elektrolitokat a szulfát és a hidrofluorid elektrolitok használják. A legnagyobb alkalmazási terület a szulfát elektrolitok esetében érhető el, amelyeket egyszerű összetételük, stabilitásuk és nagy áramerősségük (akár 100%) jellemez.

Ezeknek az elektrolitoknak az a hátránya, hogy nem lehet közvetlenül acél és cink alkatrészeket használni a rézérintkezők elválasztására, amelyek nem kötődnek jól az alapfémhez.

Ezért mielőtt rezet alkalmaznának a savas elektrolitokban lévő acél alkatrészekre, azokat cianid elektrolitokban előkonzerválják, vagy vékony nikkellemezeket visznek fel. A szulfát elektrolitok hátrányai az alacsony disszipatív erejük és a többi elektrolithoz képest durvább leválasztási szerkezetük is.

Az alkáli réz elektrolitokat cianiddal, pirofoszfáttal és más elektrolitokkal vonják be.

A cianid-réz elektrolitok nagy diszperziós képességgel, finomkristályos lerakódási szerkezettel, közvetlen rézasztaltárgyak lehetőségével rendelkeznek. A hátrányok közé tartozik az alacsony áramsűrűség és az összetétel instabilitása, amely a szabad cianid elszenesedése következtében a levegőben lévő szén-dioxid hatására következik be.

A réz gyors felhalmozódása.

Ezenkívül a cianid elektrolitokat csökkentett áramerősség jellemzi (legfeljebb 60-70%).

Légy óvatos! Az "LV-Engineering" cég nem végez galvanizálási szolgáltatásokat! Szervezetünk galvanikus termékek tervezését, galvanikus fürdőszobák és polipropilén vezetékek gyártását, ezirányú szerelési és üzembe helyezési munkákat végez.

Savas elektrolitok

Réz-szulfát – 150-250 g/l

Nikkel-klorid – 50-70 g/l

Hőmérséklet = 18-25°C

Az áramsűrűség 1-4 A/dm2

Amikor az elektrolitot sűrített levegővel keverjük, a katód fluxussűrűsége 6-8 A/dm2-re köthető.

A réz-szulfát elektrolit elkészítéséhez oldjuk fel a réz-szulfátot, szűrjük le működő párducba, és adjunk hozzá kénsavat folyamatos keverés közben.

Amikor a rézbevonatot egy szulfát elektrolitról leválasztják, a réz anódok először feloldódnak, és kétértékű ionokat képeznek, amelyek a katódra történő kisütéskor rézfémként rakódnak le.

Azonban ezekkel a folyamatokkal együtt vannak olyanok is, amelyek zavarják az elektrolízis normál áramlását. Egyértékű ionok képződésével anódos oldódás is lehetséges, bár kisebb mértékben.

A rézfémet eltávolító elektrolitban kémiailag reverzibilis folyamat is zajlik: Cu + Cu2 + = 2Cu +.

Az oldatban nagy mennyiségben felhalmozódó ionionok hatására a reakció balra mozdul el, ami azt jelenti, hogy a réz hozzátartozik.

Az oldat a légköri kénsav N hatására a réz-szulfátokat is oxidálja, különösen a keverés során a levegőt: Cu2SO4 + 1/2O2 + H2SO4 = 2CuSO4 + H2O.

A folyamat során a katódon két- és egyértékű rézionok kisülnek, de mivel az egyértékű rézionok koncentrációja körülbelül 1000-szer alacsonyabb, mint a kétértékű rézionok koncentrációja, a katódos elektrodepozíciós módszer a következő: Cu 2 + + 2e = Cu. Az áramkimenet 100%.

A szorbinsav jelenléte szükséges ahhoz, hogy az elektrolitban sűrű, sima üledék keletkezzen.

A kénsav számos funkciót lát el: jelentősen növeli az elektrolit elektromos vezetőképességét; csökkenti a rézionok aktivitását, ami elősegíti az apró szemcsék képződését; megakadályozza a vas-szulfát hidrolízisét, amely réz-oxid szabad csapadék képződésével jár együtt.

Réz-szulfát-elektrolit-hibák és megoldásuk

| hiba | A hiba oka | eszközök |

| Durva üledékek durva szerkezete | Savhiány | Adjunk hozzá savat |

| Nagy áramsűrűség | Csökkentse az áramsűrűséget | |

| Durva huzat | Az elektrolit mechanikai szennyeződésekkel való szennyeződése | Elektrolit szűrő |

| Fekete és barna vonalak a borítón | Nehézfémek, arzén, antimon jelenléte az elektrolit szennyeződésekben | Ellenőrizze az elektrolitot, hogy nincs-e benne magas szennyeződés, cserélje ki az elektrolitot |

| Porózus, laza lerakódások | Vassók jelenléte az elektrolitban | |

| A fedélen fényes, fényes vonalak láthatók, amelyek törékenyek | Szerves szennyeződések jelenléte az elektrolitban | Szűrje le az elektrolitot és töltse fel elektromos árammal |

Bór-fluor-hidroéter valamivel nagyobb porlasztóképességgel rendelkezik, mint a kénsav.

Ezenkívül a bór-fluorid elektrolitokban nagy sűrűségű fluxusok is használhatók. Az elektrolit összetétele (g/l) és a réz alkalmazásának módja:

Réz-bór-fluorid-hidroklorid – 35-40 g/l

Bórsav – 15-20 g/l

Sósav – 15-20 g/l

Nikkel-klorid – 50-70 g/l

Hőmérséklet = 18-25°C

Áramsűrűség = 10 A/dm2-ig

Az elektrolitot sűrített levegővel vagy mechanikus keverővel keverik össze.

Friss zúzott szénrezet vezettek be kis részletekben, hogy bór-fluorsavban kútszénhidrogén-elektrolitot állítsanak elő.

A réz-szénoldatot úgy állítják elő, hogy felmelegített tömény nátrium-szulfát-oldatot keveréssel réz-szulfát-oldattá melegítenek. A kapott csapadékot dekantáljuk, mossuk és bór-fluorsavban feloldjuk. A kívánt oldathoz szabad bórsavat és bórsavat adunk a kívánt pH értékig (1-1,5). Adjon vizet a munkafelülethez az elektrolitfürdőben.

Ha azzal a feladattal kell szembenéznie, hogy az autó bármely alkatrészét rézbevonja, akkor kiderül, hogy ezt otthon is megteheti. Ez nem igényel különleges ismereteket és készségeket, és minden anyag és reagens megtalálható az üzletekben vagy a saját készleteiben. Nos, lássuk, hogyan lehet a rézbevonatot elvégezni.

Ha azzal a feladattal kell szembenéznie, hogy az autó bármely alkatrészét rézbevonja, akkor kiderül, hogy ezt otthon is megteheti. Ez nem igényel különleges ismereteket és készségeket, és minden anyag és reagens megtalálható az üzletekben vagy a saját készleteiben. Nos, lássuk, hogyan lehet a rézbevonatot elvégezni.

Mikor történik a rézbevonat és használható-e korróziós bevonathoz?

Mielőtt magáról a folyamatról beszélnék, szeretnék néhány szót szólni egy ilyen művelet pragmatizmusáról.

Sok autórajongó, aki nem különösebben jártas a kémiában, most arról fog beszélni, hogy mindent, ami csak a kezébe kerül, be kell vonni a rézbe, de óva intünk! Miért!? Igen, mert minden fém galvánpárt alkot egymással. Ilyen galvánpár keletkezik akkor is, ha víz kerül be, és ha a közeg is savas, akkor a folyamat sokszorosára gyorsabban megy végbe.

A folyamat lényege egy galvánpárban a következő. Az aktívabb fém feladja elektronjait, a kevésbé aktív fém pedig elfogadja. Így jön létre a legegyszerűbb „akkumulátor”, amelyben elektromos áram folyik.

Nézzük most a standard elektródpotenciálokat:

— rézre E0(Cu2+/Cu)=0,34V;

— vashoz E0(Fe2+/Fe)=-0,44V.

Ennek eredményeként nem minden alakul olyan simán.

Valójában egy ilyen galvánpárban a vasnak aktívabb elektródpotenciálja van. A réz elektródpotenciálja ismét pozitívabb, mint a vas, így kevésbé lesz aktív.

Ennek eredményeként az elektronok a vasból a rézbe áramlanak, ami a vas korrodálódását okozza.

Mindezt azért mondtuk, hogy nem ajánlatos meggondolatlanul rézzel bekenni mindent, ami egy autón a kezébe kerül. Valóban, ebben az esetben jelentősen lerövidítheti számos vasalkatrész (kötőelemek, testrészek) életciklusát.

Galvanikus rézbevonat

Nem hiába használják a cinket a vas konzerválására, ott az elektródpotenciálokkal az ellenkezője a helyzet.

A rézbevonat azonban használható a vas dekoratív befejezésére, ha a bevonatot szárazon tartják.

A réz olyan esetekben is használható, amikor biztosítani kell az elektromos áram átvitelét az érintkezők között. Ismét figyelnie kell a tisztaságukat.

A réz alacsony csúszósúrlódású gőzalkalmazásokban használható. Ezek mind általában életképes lehetőségek. Ez azt jelenti, hogy a rézbevonatnak még van esélye a megvalósításra.

Akkor nem habozunk tovább, hanem közvetlenül a rézbevonat folyamatáról mesélünk.

Az alkatrészek rézbevonatának folyamata otthon (a bevonóréteg kiszámítása bizonyos áramerősség mellett)

A rézbevonat oldatban történik. Lényegében ez a folyamat egy galvánpár fordítottja, vagyis amiről a fenti bekezdésben beszéltünk.

A megoldáshoz sav kell, az akkumulátorokhoz használt elektrolitot vehetjük. Víz és réz-szulfát.

Oldat készítéséhez vegyünk 100 ml elektrolitot 20 ml vízhez, és adjunk hozzá 20 g réz-szulfátot.

Rézdonorként vehet rézlemezeket vagy közönséges rézhuzalt, amelyet korábban megfosztottak a szigeteléstől. Tehát éppen ebben a megoldásban helyezzük el a rezet. Ebben az esetben a DC tápegységet rézre (+) és vasra (-) csatlakoztatjuk. A tápegység áramát arra az áramerősségre állítjuk be, amelynél egy bizonyos rézréteget egy bizonyos időn keresztül szeretnénk lerakni. Ez már az iskolai kémia tantervben is probléma.

És minden így alakul...

I= (rézsűrűség (8920 kg/m3)*részterület (mondjuk 0,1 m3)*(szükséges réteg (mondjuk 0,0001 m, azaz 0,1 mm))/ (a réz elektrokémiai egyenértéke 6,6 *〖10〗^(-7)

* kívánt idő, mondjuk 3 óra – 10800 másodperc). Azt gondoljuk...

I=8920*0,1*0,0001/0,0000066*10800=0,0892/0,07128=1,25 A

Vagyis 3 óra múlva 1,25 A áramerősség mellett 0,1 mm-es bevonatot kapunk egy 0,1 m3 területű alkatrészen. Így számolunk minden hasonló variációt.

És igen, ne felejtse el időnként megkeverni az oldatot, hogy a folyamat egyenletesen menjen végbe.

A rézbevonat befejezése után az alkatrészeket eltávolítjuk az oldatból, és lúggal, azaz szappannal alaposan lemossuk.

Ha sorja vagy eltérés van az alaktól, akkor csiszolható és polírozható.

Valójában most már nem kevésbé tudja, hogyan kell elvégezni a felület rézbevonatát.

El kell mondanunk, hogy a horganyzás és a krómozás ugyanazon az elven történik... Ennek eredményeként a lezajló folyamat elvének megértésével lehetőség nyílik a felületbevonási folyamat más fémekre való átvitelére.

A réz-cianidos oldatok elektromos áramának állapota jelentősen eltér a savas oldatokban legkedvezőbbnek tartottaktól. Mivel erős komplex ionok képződnek és a disszociáció nagyon alacsony, a rézionok aktivitása cianidos oldatban olyan kicsi, hogy a körülbelül 1 V potenciál negatívabb lesz, mint a kénsav oldaté.

Az áramsűrűség növelésével a cianid-elektrolitokban lévő réz katódpotenciálja a savval ellentétben nagymértékben megváltozik az elektronegatív értékek irányába.

84), amely meghatározza a kristályosodás feltételeit és a fém eloszlását a katód felületén; Ebből a szempontból a cianid-elektrolitokban rendkívül kedvezőek a körülmények.

De éppen azért, mert a katódpotenciál az áramsűrűséggel gyorsan növekszik, nem növelhető jelentősen, különben a fém kimenő árama nullára csökkenhet.

Rizs. 84. A réz elektrolitok polarizációs görbéi:

1-szulfát elektrolit 1,5-n. CuSO4 + 1,5-n.

H2S04; 2-cianid elektrolit összetétel 0,25-n.

CuCN + 0,6-n. NaCN + 0,25-n. Na2C03; 3 - ugyanaz az elektrolit 45 ° C-on; A 4. ábra ugyanazt az elektrolitot jelöli Na2S2O3 jelenlétében

A cianid-elektrolitok savasságának másik fontos különbsége a réz jellemzőinek jelentős változása a szabad cianid koncentrációjától függően, míg a szabad kénsav nagyon csekély hatással van a savas elektrolitokban lévő réz tulajdonságaira.

Ha egy literenként 9 g rezet tartalmazó oldatban cianidsó formájában (0,1 m.

Csináld magad horganyzás otthon: technológiák és berendezések

CuCN) és 13 g/l KCN, réz potenciál -0,60 V, 26 g/l KCN jelenlétében ez a potenciál -0,964 V, 65 g/l jelenlétében -1,169 V.

A katódos polarizáció erősen függ az elektrolitban lévő rézsók koncentrációjától is, míg a savas elektrolitoknak csekély hatása van.

A cianid elektrolitokban zajló anódos folyamatot jelentős polarizáció is kíséri, melynek nagyságát elsősorban a szabad cianid tartalom határozza meg.

A cianid anód hiánya inaktív mindaddig, amíg azok feloldódása teljesen fel nem oldódik. Így a szabad cianid tartalma homlokegyenest ellentétes hatással van a katódos és anódos folyamatokra; Először is a minimális szabad cianid tartalom szükséges (a katód áramsűrűsége lehet nagyobb, minél alacsonyabb a cianid az elektrolitban), a második a legnagyobb (a passzivációs anód a legnagyobb áramsűrűséggel indul, annál nagyobb a cianidtartalom) .

Ez jelentősen korlátozza a cianid koncentráció megválasztását, amely a rézsó elektrolit fő összetevője.

A legtöbb cianid esetében az elektrolitok nem tudják teljes mértékben kihasználni azokat a módszereket, amelyek lehetővé teszik számukra a megnövekedett áramsűrűség alkalmazását, mint például a keverést vagy a hőmérséklet jelentős emelését, mivel ezek a folyamatok felgyorsítják a cianid hidrolízisét. Az elektrolit cianidja még szobahőmérsékleten nyugalmi állapotban is gyorsabban bomlik le, mint a sav, ami a levegőből a szén-dioxid felszívódását eredményezi.

Az egyértékű ionokból a katód-kivonatra lerakódott réz-cianid elektrolitokból, azaz 1 Ah-nál elméletileg kétszer több rezet nyernek, mint a savas elektrolitokban, ahol a réz kétértékű ionok formájában van jelen.

Az a tény, hogy a réz cianid-elektrolit egyensúlyi potenciálja erősen negatív az elektromos mennyiségekből mozgatott nagyobb áramsűrűségű potenciál mellett, alapul szolgál annak megítéléséhez, hogy a cianid-elektrolitokból nagy áramsűrűség (10 A/dm2) vagy ahhoz közeli áramsűrűség mellett nem lehet-e réz lerakódni. elméleti elméleti kimeneti áramlás.

Valójában ez csak a híg cianid elektrolitokra igaz, amelyek nem szenvednek a keveréstől és a melegítéstől. Bizonyos körülmények között cianid katóddal réz szabadulhat fel az elektrolitokon, különösen akkor, ha az elektrolit szabad cianidtartalma alacsony magas hőmérsékleten és kellően nagy áramsűrűséggel és az elméletihez közeli áramhatékonysággal keverve.

Az otthoni rézzel történő galvanizálás, más szóval a rézbevonat fő feladata a fémfelület előkészítése a további feldolgozáshoz. Különféle fémek és nemfémek vethetők alá ennek a műveletnek, köztük a következők:

- acél,

- sárgaréz,

- nikkel és mások.

A réz használata

Számos előnye miatt ez a fém széles körben elterjedt. Ma a rezet és számos ötvözetét széles körben használják az iparban. A fém releváns a repülőgépgyártásban, az autógyártásban, a műszergyártásban és más iparágakban. A fém és a belőle készült termékek nem kevésbé népszerűek a hazai szférában. Maga a rézbevonat az egyik legjobb módja a fémfelület vékony réteggel való bevonásának. Otthon a rézbevonat többféleképpen is elvégezhető.

Galvanikus rézbevonat otthon

Ehhez szüksége lesz:

- Víz;

- Sósav tiszta formában.

Galvanikus rézbevonat otthon

Az oldat elkészítése

Telített réz-szulfát oldatot készítünk, majd ennek az oldatnak az 1/3-át sósavhoz kell adni. A réz-szulfát oldat elkészítése után alaposan fel kell keverni, hogy ne legyenek részecskék. Ezután vékony sugárban sósavat kell hozzáadnia ehhez az oldathoz. Ne feledkezzen meg a biztonsági óvintézkedésekről, és használjon kesztyűt és védőszemüveget. Miután hozzáadta a sósavat az oldathoz, alaposan össze kell keverni.

Tehát a megoldás készen áll, és otthon elkezdheti a rézbevonatot. Ehhez ki kell venni a fém részt, amelyre egy réteg rézréteget fog felvinni, és előkészíteni a munkához. Az előkészítés magában foglalja a csiszolópapírral való csiszolást. Ez az eljárás lehetővé teszi nemcsak a fémfelület tisztítását, hanem zsírtalanítását is. Ugyanez az eljárás vonatkozik a sárgarézből vagy ólomból készült alkatrészekre is. Ezt követően a bevonatot alaposan le kell mosni szóda oldatban. Ez lehetővé teszi az anyag alaposabb zsírtalanítását.

Szóda hamu zsírtalanításhoz

Ezután a felületet réz-szulfát és sósav oldatába kell meríteni. Felhívjuk figyelmét, hogy az első rézréteg nagyon vékony és gyenge, ezért célszerű drótkefével eltávolítani. Miután ezt megtette, az acél vagy az ólom felületét újra le kell mosni szódabikarbóna oldattal, és ismét bele kell meríteni a rézbevonó oldatba. Ezek a manipulációk azt a tényt eredményezik, hogy az otthoni felületen lévő rézréteg sokkal vastagabb és erősebb lesz, mivel csak csiszolópapírral távolítható el a tárgyról, nem pedig fémkefével, mint korábban.

Ezzel a módszerrel nagyon jó minőségű rézbevonatot készíthet, amely csak csiszolópapírral távolítható el. A rézbevonat otthoni javítása érdekében az alkatrészt ismét az oldatba kell meríteni. Ezt a módszert egyszerűsége és nagy hatékonysága jellemzi, beleértve az ólomtermékeket is.

Rézbevonat eljárás

A rézbevonatot általában a réz galvanikus leválasztásának eljárásának nevezik, a rézréteg vastagsága ilyen esetekben 300 mikron vagy több is lehet. Az acél rézbevonata az egyik legfontosabb folyamat a galvanizálásban, mivel kiegészítő eljárásként használják, mielőtt más fémeket alkalmaznának krómozáshoz, nikkelezéshez és ezüstözéshez.

A rézréteg tökéletesen tapad az acélhoz, és képes kisimítani a felület különböző hibáit.

A rézbevonatokat más felületekhez, ólomtermékekhez, különösen fémekhez való nagy tapadás, valamint nagy elektromos vezetőképesség és hajlékonyság jellemzi. Az újonnan felvitt bevonat élénk rózsaszínű, matt vagy fényes színű. A légköri hatások hatására a rézbevonatok oxidálódhatnak, és különféle szivárványszínű foltokkal borított oxidréteggel borulhatnak.

A rézbevonatokat más felületekhez, ólomtermékekhez, különösen fémekhez való nagy tapadás, valamint nagy elektromos vezetőképesség és hajlékonyság jellemzi. Az újonnan felvitt bevonat élénk rózsaszínű, matt vagy fényes színű. A légköri hatások hatására a rézbevonatok oxidálódhatnak, és különféle szivárványszínű foltokkal borított oxidréteggel borulhatnak.

A rézbevonat felhasználási területei

Általában a galvanizáló rézbevonat használható:

Általában a galvanizáló rézbevonat használható:

- Dekorációs célokra. Tekintettel az antik réztermékek óriási népszerűségére manapság. Vannak módszerek az acéltermékek mesterséges öregítésére;

- A galvanoplasztikában. Széles körben használják ékszerekben, ajándéktárgyak között, domborművek készítéséhez stb.;

- A műszaki iparban. A fémek rézbevonata nagyon fontos az elektromos térben. A rézbevonat alacsony költsége az arany vagy ezüst bevonatokhoz képest lehetővé teszi az elektródák, elektromos gyűjtősínek, érintkezők és egyéb ólomacélból készült elemek gyártási költségeinek csökkentését.

A rézbevonat más galvanikus bevonatokkal együtt történik

- Ha többrétegű védő- és dekorációs bevonatot kell felvinnie egy acélrétegre. Az esetek túlnyomó többségében a rezet itt nikkellel és krómmal együtt használják. Ez lehetővé teszi, hogy javítsa a tapadást az alapfémmel, és fényes, nagy szilárdságú bevonatot kapjon;

- A terület cementálódásának elkerülése érdekében. Az ólom rézbevonata megakadályozza, hogy az acélfelületeken karbonizálódjon. A rézréteg felhordásához csak azokat a területeket használja, ahol a vágást végzik;

- A helyreállítási és helyreállítási munkák elvégzésekor. Ezt a módszert leggyakrabban autók és motorkerékpárok krómozott alkatrészeinek helyreállítására használják. Ebből a célból egy meglehetősen vastag, körülbelül 100-250 mikron vagy nagyobb rézréteget alkalmaznak, amely lehetővé teszi a fém összes hibájának és sérülésének lefedését a későbbi bevonatok felhordásához;

A rézbevonat fajtái

- elektrolit-merítés alkalmazása;

- Elektrolitba merítés nélkül.

Az első módszer egy fémtermék csiszolópapírral, kefével és vízzel történő öblítéséből áll. Ezt követően zsírtalanítás forró szódaoldatban, ismételt öblítéssel. Ezután két rézlemezt - anódot - rézhuzalokon leeresztenek egy üvegtartályba. Az alkatrészt a lemezek közötti huzalra függesztik fel, majd megindul az áram.

A második módszer az acélból, alumíniumból és cinkből készült termékekre vonatkozik.

Otthoni rézbevonat

Ez az eljárás különböző esetekben releváns, mivel a rézréteg felhordása alumínium evőeszközök, ajándéktárgyak, gyertyatartók stb. számára használható. A nem fém termékek, amelyekre rézréteget alkalmaztak, egyedülálló hatást fejtenek ki. Ezek lehetnek növényi szárak, levelek stb. Mivel a bevonandó tárgyakon nincs vezető réteg, helyette speciális elektromosan vezető lakkot alkalmaznak, amelyet a felületre visznek fel.

A lakk számos szerves oldószert, habosítószert és finoman diszpergált grafitport tartalmaz, ami elektromos vezetőképességet hoz létre. A lakkot vékony rétegben hordjuk fel száraz felületre, és egy óra múlva száradás után elkezdhetjük a rézbevonatot. Kívánt esetben a réz különböző színárnyalatokat adhat speciális módszerekkel. Az ilyen termékek magas minősége és egyedisége méltán egyenlő az igazi ékszerekkel.

Videó: Rézbevonat otthon