Házi textolit. Egy egyszerű módszer a nyomtatott áramköri lapok (nem LUT) készítésére, barkácsolással textolittal

Nyomtatott áramkör- ez egy dielektromos alap, amelynek felületén és térfogatában vezető utakat alkalmaznak a elektromos diagram. A nyomtatott áramköri lapot arra tervezték mechanikus rögzítésés elektromos összeköttetés egymás között a rá szerelt elektronikai és elektromos termékek vezetékeinek forrasztásával.

A munkadarab üvegszálból történő kivágása, a lyukak fúrása és a nyomtatott áramköri lap maratása áramvezető pályák előállításához, függetlenül a minta nyomtatott áramköri lapra való felvitelének módjától, ugyanazzal a technológiával történik.

Kézi alkalmazástechnika

PCB pályák

A sablon előkészítése

A papír, amelyre a PCB-elrendezést rajzolják, általában vékony és a lyukak pontosabb fúrásához, különösen kézi használat esetén házi készítésű fúró hogy a fúró ne vezessen oldalra, sűrűbbé kell tenni. Ehhez bármilyen ragasztóval, például PVA vagy Moment segítségével vastagabb papírra vagy vékony vastag kartonra kell ragasztani a nyomtatott áramköri lapot.

A munkadarab vágása

Kiválasztott egy üvegszálas fólia laminátum üres megfelelő méretű, a nyomtatott áramköri sablont a munkadarabra helyezzük, és a kerület mentén körvonalazzuk markerrel, puha ceruzával vagy éles tárggyal.

Ezután az üvegszálas laminátumot a megjelölt vonalak mentén fémollóval vágják, vagy fémfűrésszel kifűrészelik. Az olló gyorsabban vág, és nincs por. De figyelembe kell venni, hogy az ollóval történő vágásnál az üvegszál erősen meghajlik, ami némileg rontja a rézfólia tapadási szilárdságát és ha az elemeket újra kell forrasztani, a nyomok leválanak. Ezért, ha a tábla nagy és nagyon vékony nyomai vannak, akkor jobb, ha fémfűrésszel vágja le.

A nyomtatott áramköri minta sablonját Moment ragasztóval ragasztjuk a kivágott munkadarabra, amelyből négy cseppet a munkadarab sarkaira viszünk.

Mivel a ragasztó néhány perc alatt megköt, azonnal megkezdheti a lyukak fúrását a rádióalkatrészek számára.

Lyukak fúrása

A lyukakat a legjobb egy speciális mini fúrógéppel fúrni, keményfém fúróval, 0,7-0,8 mm átmérőjű. Ha mini fúrógép nem elérhető, lyukakat fúrhat kis teljesítményű fúróval, egyszerű fúróval. De ha univerzálisan dolgozik kézi fúró A törött fúrók száma a keze keménységétől függ. Egyetlen gyakorlattal biztosan nem fogsz boldogulni.

Ha nem tudja rögzíteni a fúrót, becsomagolhatja a szárát több réteg papírral vagy egy réteg csiszolópapírral. A szár köré vékony fémhuzalt tekerhetsz szorosan, fordítsd meg.

A fúrás befejezése után ellenőrizze, hogy minden furat meg van-e fúrva. Ez jól látható, ha a nyomtatott áramköri lapot a fényig nézi. Mint látható, nincsenek hiányzó lyukak.

Topográfiai rajz alkalmazása

Annak érdekében, hogy az üvegszálas laminátumon a vezető utakat jelentő fólia helyeit megóvjuk a maratás közbeni tönkremeneteltől, azokat vizes oldatban való oldódásnak ellenálló maszkkal kell lefedni. Az utak rajzolásának kényelme érdekében jobb, ha előre megjelöli őket puha ceruzával vagy jelölővel.

A jelölések alkalmazása előtt el kell távolítani a ragasztó nyomait, amelyet a nyomtatott áramköri sablon ragasztásához használtak. Mivel a ragasztó keveset keményedett meg, így ujjal forgatva könnyen eltávolítható. A fólia felületét is zsírtalanítani kell egy ronggyal, bármilyen eszközzel, például acetonnal vagy fehér alkohollal (ún. tisztított benzinnel), vagy bármilyen mosogatószerrel, például Ferry-vel.

A nyomtatott áramköri lap nyomvonalainak megjelölése után megkezdheti a tervezésük alkalmazását. Bármilyen vízálló zománc kiválóan alkalmas utak rajzolására, például a PF sorozatú alkidzománc, fehér alkoholos oldószerrel megfelelő konzisztenciára hígítva. Különböző eszközökkel rajzolhat utakat - üveg vagy fém rajztollal, orvosi tűvel, sőt fogpiszkálóval is. Ebben a cikkben elmondom, hogyan rajzoljon áramköri nyomokat rajztoll és balerina segítségével, amelyeket papírra tintával való rajzolásra terveztek.

Korábban nem voltak számítógépek, és minden rajzot egyszerű ceruzával rajzoltak whatman papírra, majd tintával vitték át pauszpapírra, amelyről fénymásolókkal másolatokat készítettek.

A rajzolás kontaktpárnákkal kezdődik, amelyeket balerinával rajzolnak. Ehhez be kell állítani a balerina rajztábla csúszópofák hézagát a kívánt vonalszélességre, és a kör átmérőjének beállításához a második csavarral kell elvégezni a beállítást, elmozdítva a rajzpengét a rajz tengelyétől. forgás.

Ezután a balerina rajztábláját ecsettel 5-10 mm hosszúságú festékkel töltjük fel. A nyomtatott áramköri lap védőrétegének felhordásához a PF vagy GF festék a legalkalmasabb, mivel lassan szárad, és csendes munkavégzést tesz lehetővé. NTs márkájú festék is használható, de nehéz vele dolgozni, mert gyorsan szárad. A festéknek jól kell tapadnia és nem terjednie kell. Festés előtt a festéket folyékony állagúra kell hígítani, erős keverés közben apránként megfelelő oldószert adva hozzá, és üvegszál-maradványokra kell festeni. A festékkel való munkához a legkényelmesebb egy üveg manikűrlakkba önteni, amelynek csavarásában oldószerálló kefe van felszerelve.

A balerina rajztáblájának beállítása és a szükséges vonalparaméterek beszerzése után megkezdheti az érintkezőpárnák felhelyezését. Ehhez a tengely éles részét behelyezzük a lyukba, és körben elforgatjuk a balerina alapját.

Nál nél helyes beállítás rajztábla és a nyomtatott áramköri lapon lévő furatok körüli festék kívánt konzisztenciájával a körök tökéletesek kerek forma. Amikor egy balerina rosszul kezd festeni, a maradék megszáradt festéket ronggyal eltávolítjuk a rajztábla réséből, és a rajzlapot friss festékkel töltjük meg. A nyomtatott áramköri lapon az összes lyuk körökkel történő megrajzolásához mindössze kétszer kellett újratölteni a rajztollat, és nem kellett több, mint két perc.

Miután megrajzolták a kerek párnákat a táblán, elkezdheti megrajzolni a vezető utakat egy kézi rajztollal. A kézi rajztábla előkészítése és beállítása nem különbözik a balerina előkészítésétől.

Csak egy lapos vonalzóra van szükség, amelynek egyik oldalára 2,5-3 mm vastag gumidarabokat ragasztanak az élek mentén, hogy a vonalzó működés közben ne csússzon, és az üvegszál a vonalzó érintése nélkül szabadon áthaladhasson. alatta. Vonalzónak a fa háromszög a legalkalmasabb, stabil, ugyanakkor kéztámaszként is szolgálhat nyomtatott áramköri lap rajzolásakor.

Annak érdekében, hogy a nyomtatott áramköri lap ne csússzon el a nyomvonalak rajzolásakor, célszerű egy csiszolópapír lapra helyezni, amely két csiszolópapír lapból áll, amelyek a papír oldalával egymáshoz vannak lezárva.

Ha utak és körök rajzolásakor érintkeznek, akkor ne tegyen semmilyen intézkedést. Hagyni kell a nyomtatott áramköri lapon lévő festéket olyan állapotig megszáradni, hogy megérintve ne foltosodjon, és egy kés hegyével távolítsa el a minta felesleges részét. A festék gyorsabb száradása érdekében a táblát meleg helyre kell tenni, télen például radiátorra. BAN BEN nyári időszámításév - a nap sugarai alatt.

Ha a nyomtatott áramköri lapon lévő rajzot teljesen alkalmazták, és minden hibát kijavítottak, folytathatja a maratást.

Nyomtatott áramköri lap tervezési technológia

lézernyomtató segítségével

Lézernyomtatón történő nyomtatáskor a toner által alkotott kép az elektrosztatika hatására a fotódobról, amelyre a lézersugár rajzolta, papírra kerül. A festéket csak az elektrosztatika miatt tartja a papíron, megőrzi a képet. A festék rögzítéséhez a papírt hengerek között görgetik, amelyek közül az egyik egy 180-220°C-ra melegített hőkemencében. A festék megolvad és behatol a papír textúrájába. Lehűlés után a festék megkeményedik és szilárdan tapad a papírhoz. Ha a papírt ismét 180-220°C-ra melegítjük, a festék ismét folyékony lesz. A festéknek ezt a tulajdonságát arra használják, hogy az áramvezető sávok képeit otthoni nyomtatott áramköri lapra vigyék át.

Miután elkészült a PCB tervvel ellátott fájl, ki kell nyomtatnia a segítségével lézeres nyomtató papíron. Felhívjuk figyelmét, hogy ehhez a technológiához a nyomtatott áramköri kártya rajzának képét az alkatrészek beépítési oldaláról kell nézni! A tintasugaras nyomtató nem alkalmas erre a célra, mivel más elven működik.

Papírsablon készítése a terv nyomtatott áramköri lapra való átviteléhez

Ha nyomtatott áramköri lapot nyomtat hagyományos papírra irodai berendezésekhez, akkor porózus szerkezete miatt a festék mélyen behatol a papír testébe, és amikor a festék átkerül a nyomtatott áramköri lapra, a legtöbb megmarad. az újságban. Ezenkívül nehézségekbe ütközik a papír eltávolítása a nyomtatott áramköri lapról. Sokáig vízben kell áztatnia. Ezért a fotómaszk elkészítéséhez olyan papírra van szüksége, amely nem rendelkezik porózus szerkezettel, például fotópapírra, öntapadó fóliákból és címkékből készült hátlapra, pauszpapírra, fényes magazinok oldalaira.

Régi papír pauszpapírt használok a NYÁK-terv nyomtatásához. A pauszpapír nagyon vékony, és nem lehet közvetlenül rá sablont nyomtatni, elakad a nyomtatóban. A probléma megoldásához a nyomtatás előtt egy csepp ragasztót kell felvinni egy kívánt méretű pauszpapírra a sarkokban, és fel kell ragasztani egy A4-es irodai papírlapra.

Ezzel a technikával a legvékonyabb papírra vagy filmre is nyomtathat nyomtatott áramköri lapot. A rajz maximális tonervastagságának eléréséhez nyomtatás előtt a „Nyomtató tulajdonságait” be kell állítani a gazdaságos nyomtatási mód kikapcsolásával, és ha ez a funkció nem elérhető, akkor válassza ki a legdurvább papírtípust, például karton vagy valami hasonló. Teljesen lehetséges, hogy első alkalommal nem lesz jó a nyomat, és egy kicsit kísérleteznie kell, hogy megtalálja a legjobb nyomtatási módot lézernyomtatójához. Az így létrejövő mintanyomatban a nyomtatott áramköri lap nyomvonalainak és érintkezőfelületeinek sűrűnek kell lenniük, hézagok és elkenődés nélkül, mivel ezen a retusáláson keresztül. technológiai szakaszban hiábavaló.

Már csak a pauszpapírt kell levágni a kontúr mentén, és a nyomtatott áramköri lap elkészítéséhez szükséges sablon készen áll, és továbbléphet a következő lépésre, áthelyezve a képet üvegszálas laminátumra.

Tervezés átvitele papírról üvegszálra

A nyomtatott áramköri lap tervezésének átvitele a legkritikusabb lépés. A technológia lényege egyszerű: a papírt a nyomtatott áramköri lap nyomvonalainak nyomott mintájának oldalával az üvegszálas rézfóliára visszük fel és nagy erővel préselik. Ezután ezt a szendvicset 180-220 °C-ra melegítjük, majd szobahőmérsékletre hűtjük. A papírt letépik, a rajzolat a nyomtatott áramköri lapon marad.

Egyes kézművesek azt javasolják, hogy a papírról egy nyomtatott áramköri lapra vigyenek át egy tervet elektromos vasalóval. Kipróbáltam ezt a módszert, de az eredmény instabil volt. Nehéz egyszerre biztosítani, hogy a festék felmelegedjen a kívánt hőmérsékletre, és a papír egyenletesen nyomódjon a nyomtatott áramköri lap teljes felületére, amikor a festék megkeményedik. Ennek eredményeként a minta nem kerül át teljesen, és rések maradnak a nyomtatott áramköri lapok pályáinak mintájában. Lehet, hogy a vasaló nem melegedett fel eléggé, bár a szabályozó maximális vasfűtésre volt állítva. Nem akartam kinyitni a vasalót és újrakonfigurálni a termosztátot. Ezért egy másik, kevésbé munkaigényes és száz százalékos eredményt nyújtó technológiát alkalmaztam.

A nyomtatott áramköri lap méretére vágott, acetonnal zsírtalanított fólia üvegszálas laminátumra pauszpapírt ragasztottam, aminek a sarkaiban egy mintát nyomtattak. A pauszpapír tetejére az egyenletesebb nyomás érdekében irodai papírlapokat helyeztem. A kapott csomagot rétegelt lemezre helyezték, és a tetejére egy ugyanolyan méretű lappal borították. Ezt az egész szendvicset maximális erővel szorították a szorítókba.

Nincs más hátra, mint az elkészített szendvicset 200°C-ra melegíteni és lehűteni. A fűtéshez ideális a hőmérséklet-szabályozóval ellátott elektromos sütő. Elég, ha az elkészített szerkezetet egy szekrénybe helyezzük, megvárjuk, amíg eléri a beállított hőmérsékletet, majd fél óra múlva eltávolítjuk a táblát, hogy kihűljön.

Ha nem rendelkezik elektromos sütővel, használhat gázsütőt úgy, hogy a hőmérsékletet a gázbefúvó gombbal állítja be a beépített hőmérő segítségével. Ha nincs hőmérő, vagy hibás, akkor a nők segíthetnek, megfelelő a vezérlőgomb helyzete, ahol a pitét sütik.

Mivel a rétegelt lemez végei meghajlottak, minden esetre további bilincsekkel szorítottam őket. Ennek a jelenségnek a elkerülése érdekében jobb, ha a nyomtatott áramköri lapot rögzíti fémlemezek 5-6 mm vastag. A sarkaikban lyukakat fúrhat, a nyomtatott áramköri lapokat befoghatja, csavarokkal és anyákkal meghúzhatja a lemezeket. Az M10 elég lesz.

Fél óra elteltével a szerkezet annyira lehűlt, hogy a festék megszilárduljon, és a tábla eltávolítható. Az eltávolított nyomtatott áramköri lapra első pillantásra világossá válik, hogy a festék tökéletesen átkerült a pauszpapírról a kártyára. A pauszpapír szorosan és egyenletesen illeszkedik a nyomtatott sávok, az érintkezőlapok gyűrűi és a jelölőbetűk vonalai mentén.

A pauszpapír könnyen leszakadt a nyomtatott áramköri lap szinte minden nyomáról, a maradék pauszpapírt nedves ruhával eltávolították. De ennek ellenére több helyen hiányosságok voltak a nyomtatott pályákon. Ez történhet a nyomtató egyenetlen nyomtatása vagy az üvegszálas fólián maradó szennyeződések vagy korrózió következtében. A rések átfesthetők bármilyen vízálló festékkel, manikűrlakkkal, vagy retusálhatók markerrel.

A jelölő nyomtatott áramköri lap retusálására való alkalmasságának ellenőrzéséhez vonalakat kell rajzolni vele a papírra, és meg kell nedvesíteni a papírt vízzel. Ha a vonalak nem homályosodnak el, akkor a retusáló marker megfelelő.

A legjobb, ha egy nyomtatott áramköri lapot otthon vas-klorid vagy hidrogén-peroxid citromsavval készült oldatában maratja. A maratás után a festék könnyen eltávolítható a kinyomtatott sávokról acetonba áztatott tamponnal.

Ezután lyukakat fúrnak, vezető utakat és érintkezőbetéteket ónoznak, és lezárják a rádióelemeket.

Így néz ki a nyomtatott áramköri kártya, amelyre rádiókomponenseket szereltek fel. Az eredmény egy táp- és kapcsolóegység az elektronikus rendszerhez, amely egy hagyományos WC-t egészít ki bidé funkcióval.

PCB maratás

A rézfólia eltávolítására a fóliázott üvegszálas laminátum nem védett területeiről otthoni nyomtatott áramköri lapok készítésekor a rádióamatőrök általában kémiai módszer. A nyomtatott áramköri lapot maratóoldatba helyezik, és egy kémiai reakció következtében a maszk által nem védett réz feloldódik.

Pácolási megoldások receptjei

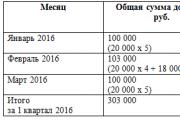

Az alkatrészek elérhetőségétől függően a rádióamatőrök az alábbi táblázatban található megoldások egyikét használják. A rézkarc-megoldások az otthoni rádióamatőrök általi használatuk népszerűsége szerint vannak elrendezve.

| A megoldás neve | Összetett | Mennyiség | Főzési technológia | Előnyök | Hibák |

|---|---|---|---|---|---|

| Hidrogén-peroxid plusz citromsav | Hidrogén-peroxid (H 2 O 2) | 100 ml | Oldjuk fel a citromsavat és a konyhasót 3%-os hidrogén-peroxid oldatban. | Alkatrészek elérhetősége, nagy maratási sebesség, biztonság | Nincs tárolva |

| Citromsav (C 6 H 8 O 7) | 30 g | ||||

| Só(NaCl) | 5 g | ||||

| Vas-klorid vizes oldata | Víz (H2O) | 300 ml | BAN BEN meleg víz feloldjuk a vas-kloridot | Megfelelő maratási sebesség, újrafelhasználható | A vas-klorid alacsony elérhetősége |

| Vas-klorid (FeCl 3) | 100 g | Hidrogén-peroxid plusz sósav | Hidrogén-peroxid (H 2 O 2) | 200 ml | Öntsön 10%-os sósavat 3%-os hidrogén-peroxid oldatba. | Magas maratási sebesség, újrafelhasználható | Nagy odafigyelést igényel |

| Sósav (HCl) | 200 ml | ||||

| Réz-szulfát vizes oldata | Víz (H2O) | 500 ml | BAN BEN forró víz(50-80°C) oldjuk fel a konyhasót, majd a réz-szulfátot | Alkatrészek elérhetősége | A réz-szulfát toxicitása és a lassú marás, akár 4 óra |

| Rézszulfát(CuSO4) | 50 g | ||||

| Asztali só (NaCl) | 100 g | ||||

Nyomtatott áramköri lapok bemarása fém edények nem megengedettek. Ehhez üvegből, kerámiából vagy műanyagból készült tartályt kell használnia. Az elhasznált maratóoldat a csatornarendszerbe dobható.

Hidrogén-peroxid és citromsav maratási oldata

A hidrogén-peroxid alapú, benne oldott citromsav oldat a legbiztonságosabb, legolcsóbb és leggyorsabban működő. A felsorolt megoldások közül minden szempont szerint ez a legjobb.

A hidrogén-peroxid bármely gyógyszertárban megvásárolható. 3%-os folyékony oldat vagy hidroperit tabletta formájában értékesítik. Ahhoz, hogy a hidroperitből folyékony 3% -os hidrogén-peroxid oldatot kapjon, fel kell oldania 6, 1,5 gramm tömegű tablettát 100 ml vízben.

A kristályok formájában lévő citromsavat bármely élelmiszerboltban értékesítik, 30 vagy 50 grammos zsákokba csomagolva. Az asztali só minden otthonban megtalálható. 100 ml maratóoldat elegendő a 35 mikron vastag rézfólia eltávolításához egy 100 cm 2 területű nyomtatott áramköri lapról. A felhasznált oldatot nem tárolják és nem lehet újra felhasználni. A citromsav egyébként helyettesíthető ecetsavval, de a szúrós szaga miatt a szabadban kell maratni a nyomtatott áramköri lapot.

Vas-klorid pácoló oldat

A második legnépszerűbb maratóoldat a vas-klorid vizes oldata. Korábban ez volt a legnépszerűbb, mivel a vas-kloridot bármely ipari vállalkozásban könnyű volt beszerezni.

A maratóoldat nem igényes a hőmérsékletre, elég gyorsan mar, de a maratási sebesség az oldatban lévő vas-klorid elfogyásával csökken.

A vas-klorid nagyon higroszkópos, ezért gyorsan felszívja a vizet a levegőből. Ennek eredményeként sárga folyadék jelenik meg az edény alján. Ez nem befolyásolja az alkatrész minőségét, és az ilyen vas-klorid alkalmas maratási oldat készítésére.

Ha a használt vas(III)-klorid oldatot légmentesen záródó edényben tároljuk, sokszor újra felhasználható. A regeneráció függvényében csak öntsön vasszögeket az oldatba (azonnal laza rézréteggel borítják őket). Ha bármilyen felületre kerül, nehezen eltávolítható sárga foltokat hagy maga után. Jelenleg a vas(III)-klorid-oldatot ritkábban használják nyomtatott áramköri lapok gyártásához magas költsége miatt.

Hidrogén-peroxid és sósav alapú maratóoldat

Kiváló maratási megoldás, biztosítja Magassebesség rézkarc. A sósavat erőteljes keverés közben vékony sugárban 3%-os vizes hidrogén-peroxid-oldatba öntjük. Hidrogén-peroxidot savba önteni elfogadhatatlan! Ám a maratóoldatban sósav jelenléte miatt a tábla maratásakor nagy körültekintéssel kell eljárni, mivel az oldat korrodálja a kézbőrt, és mindent elront, amivel érintkezik. Emiatt a maratási megoldás a sósav Nem ajánlott otthon használni.

Réz-szulfát alapú maratóoldat

A nyomtatott áramköri lapok réz-szulfáttal történő gyártási módszerét általában akkor alkalmazzák, ha más alkatrészeken alapuló maratási megoldást ezek elérhetetlensége miatt nem lehet előállítani. A réz-szulfát peszticid, és széles körben használják kártevők elleni küzdelemben mezőgazdaság. Ezen kívül a nyomtatott áramköri lap maratási ideje akár 4 óra, miközben az oldat hőmérsékletét 50-80°C-on kell tartani, és biztosítani kell az oldat állandó változását a maratandó felületen.

PCB maratási technológia

A tábla maratásához a fenti maratási megoldások bármelyikében üveg-, kerámia- vagy műanyag edények, például tejtermékekből készült edények alkalmasak. Ha nincs kéznél megfelelő méretű edény, bármilyen dobozt kivehet belőle vastag papír vagy megfelelő méretű kartont, és béleljük ki a belsejét műanyag fóliával. A tartályba maratási oldatot öntünk, és a felületére óvatosan, mintával lefelé nyomtatott áramköri lapot helyezünk. A folyadék felületi feszültségének és könnyű súlyának köszönhetően a tábla lebegni fog.

A kényelem kedvéért pillanatragasztóval egy dugót ragaszthatunk a tábla közepére. műanyag palack. A parafa egyszerre fogantyúként és úszóként is szolgál. De fennáll annak a veszélye, hogy légbuborékok képződnek a táblán, és ezeken a helyeken a réz nem maródik be.

A réz egyenletes maratásának biztosítása érdekében helyezze a nyomtatott áramköri lapot a tartály aljára úgy, hogy a minta felfelé nézzen, és rendszeresen rázza meg a tálcát a kezével. Egy idő után, a maratási megoldástól függően, réz nélküli területek kezdenek megjelenni, majd a réz teljesen feloldódik a nyomtatott áramköri lap teljes felületén.

Miután a réz teljesen feloldódott a maratóoldatban, a nyomtatott áramköri lapot eltávolítjuk a fürdőből, és folyó víz alatt alaposan lemossuk. A festéket acetonba áztatott ronggyal távolítjuk el a pályákról, a festéket pedig egy olyan oldószerrel átitatott ronggyal, amelyet a kívánt állag elérése érdekében a festékhez adtunk.

A nyomtatott áramköri kártya előkészítése rádióalkatrészek beszereléséhez

A következő lépés a nyomtatott áramköri kártya előkészítése a rádióelemek beépítéséhez. Miután eltávolította a festéket a tábláról, a pályákat körkörös mozdulatokkal finoman kell feldolgozni csiszolópapír. Nem kell elragadtatni magát, mert a rézsín vékony és könnyen lecsiszolható. Elég néhány lépés a csiszolóanyaggal enyhe nyomással.

Ezután a nyomtatott áramköri lap áramvezető pályáit és érintkezőbetéteit alkohol-gyanta fluxussal vonják be, és lágyforraszanyaggal ónozzák elektromos forrasztópáka segítségével. Annak elkerülése érdekében, hogy a nyomtatott áramköri lapon lévő lyukakat forraszanyag borítsa be, a forrasztópáka hegyére kell vinni belőle egy keveset.

A nyomtatott áramköri lap gyártása után már csak a rádió alkatrészeket kell behelyezni a kijelölt helyekre, és a vezetékeket a betétekre forrasztani. Forrasztás előtt az alkatrészek lábait alkohol-gyanta folyasztószerrel kell megnedvesíteni. Ha a rádióalkatrészek lábai hosszúak, akkor forrasztás előtt azokat oldalvágókkal le kell vágni a nyomtatott áramköri lap felülete felett 1-1,5 mm-es kiemelkedésre. Az alkatrészek beszerelése után el kell távolítania a maradék gyantát bármilyen oldószerrel - alkohollal, fehér alkohollal vagy acetonnal. Mindegyik sikeresen oldja a gyantát.

Ennek az egyszerű kapacitív relé áramkörnek a megvalósítása a nyomtatott áramköri kártya gyártásához szükséges sávok elrendezésétől a működő minta elkészítéséig nem tartott több mint öt óráig, sokkal kevesebbet, mint az oldal begépelése.

Szövetekkel megerősítve. A hőre keményedő műgyanták kötőelem szerepét töltik be. És nem annyira fontos, hogy milyen textolitról van szó. Hogy mi ez, azt már a leírásból is elég könnyű megérteni

Néhány paraméter és tulajdonság

A szálak jellegétől függően a textolitokat több csoportra osztják.

- Bazalt textolit alapú

- Szénből készült karbon textolitok.

- Azbeszt textolitok azbesztszálakkal.

- Különféle típusú üvegszálakból készült üvegszálas laminátumok.

- Organotextolitok mesterséges és

- Valójában textolitok, a szálak itt pamut

Vannak más fajták is. A twill, a szatén, a sima szövés fajtái, amelyek magukat a szálakat különböztetik meg. Különböző lehet a felületi sűrűség, vastagság, az egységnyi hosszonkénti szálak száma a szövet lánc- és vetüléke irányában, a cérna vagy kóc szerkezete és vastagsága. Létezik speciális technológia, melynek köszönhetően textolit keletkezik. Már megtudtuk, hogy mi az.

Ha a rétegközi szilárdságnak különösen nagynak kell lennie, többrétegű szöveteket kell használni. Néha vannak olyan termékek, ahol a szálak többféle anyagból készülnek.

Mire kell még figyelni?

A gyártási technológia, a kötőanyag mennyisége és tulajdonságai, magának a szövetnek a jellemzői, a szálak jellege is fontos - olyan paraméterek, amelyek meghatározzák, hogy maga a PCB milyen tulajdonságokkal rendelkezik. Ami magát a gyártási folyamatot illeti, az a rétegenkénti tekercselésen vagy a szövetek kirakásán alapul, amikor a termék alakjának megfelelően kötőanyagot visznek fel a tüskére. A fólia PCB-t ugyanígy állítják elő. Következik a formázás. Ezenkívül a textolit lemezeket, táblákat vagy lapokat mechanikai feldolgozáson kell átesni.

Nemcsak a szövetek összetétele variálható, hanem a kötőelemek is, amelyek a töltőanyag impregnálását szolgálják. Leggyakrabban a hőre keményedő anyagok töltik be ezt a szerepet, ez alól a fóliával bevont PCB sem kivétel.

Az előnyökről és egyéb paraméterekről

Az olyan anyagokban, mint a textolit, számos tulajdonság rejlik. Jellemzőinek leírásából könnyen megérthető, hogy mi ez.

- Az üzemi hőmérséklet tartomány -40 és +105 fok között van, ha az áramfrekvencia körülbelül 50 Hz, akkor ez megmarad

- A textolit jó dielektrikum, így nélkülözhetetlen segédeszköz az elektromos és energiaiparban.

- Könnyű megmunkálás.

- Nagy szilárdságú.

- Kis sűrűségű.

- Alacsony súrlódási együttható.

további információ

A textolit lapokat az élet számos területén használják. Lehet szerkezeti, súrlódásgátló, súrlódó, elektromos szigetelő, hőszigetelő és rádiótechnikai anyag.

Ezt nagymértékben megkönnyíti az a képesség, hogy könnyen tolerálják a mechanikai terheléseket, még az egészen komolyakat is. Tehát különösen széles körű alkalmazás A gépészet elektrotechnikai ágában található. PCB-re alapozva különféle szerkezeti célú alkatrészeket gyártanak.

Alkalmazások és új lehetőségek

Gyűrűk és perselyek gyártásához díszítő textolitot használnak. Külön szótárak nélkül is megérthető, hogy mi ez. Ezt az anyagot ütéselnyelő panelekben és tömítésekben is láthatja.

A sebességváltókban, a különféle motorok elosztó mechanizmusaiban, a sebességváltókban gyakran észrevehető a kúp- és hengeres fogaskerekek jelenléte olyan anyagon, mint a textolit. Az ár változó. Elemek centrifugális szivattyúk, a turbinák textolit csapágyakkal rendelkeznek. A textolit sikeresen helyettesítheti a getinaxot, mint az elektromos szigetelő alkatrészek gyártásának anyagát. A nyomtatott áramköri lapok PCB-alapjai rádióelektronikában készülnek. Ezenkívül a modern versenyeken a textolit válik a fegyverek gyártásának alapjává - ilyen használata meglehetősen váratlan.

Egy kicsit a márkákról

Létezik egyfajta textolit is, amelyet aszboplasztikusnak neveznek, és külön izolálják. Ez egy tűzálló és tartós anyag, amely akár +250 fokos melegítést is képes ellenállni. Más kémiai ellenállás, korróziógátló és elektromos szigetelő tulajdonságok. A kötőanyag és töltőanyag típusa nagymértékben meghatározza, hogy egy adott termék milyen tulajdonságokkal rendelkezik. Például az antofillit azbesztből készült anyagok magas savállóságot biztosítanak. A gyártási mód és a töltés mértéke is befolyásolhatja a meglévő paramétereket. Minden esetben mindent egyénileg határoznak meg, ezt külön kell figyelni.

Getinax-lapanyag: bakelit lakkal impregnált préselt papír. Naponta alacsony frekvencián, a getinaxot 0,2-50 mm vastagságban gyártják, magas frekvenciák; - 0,4-3,8 mm. Ez utóbbit alacsony dielektromos veszteségek jellemzik. Ezenkívül fóliával bevont (egy- és kétoldalas) getinakot gyárt. Otthon ez az anyag nemcsak nyomtatott áramköri lapok gyártására alkalmas, hanem megszakítók burkolatai, kis megerősített blokkok burkolatai is; szűrt getinaxból készült falak és válaszfalak forrasztással vannak összekötve.

Dekoratív műanyag Dekoratív, általában egyoldalú bevonatú getinák. A bevonat eltérő mintázatú lehet, beleértve az értékes fa textúráját utánzót is. Különböző színű és árnyalatú, egyszínű bevonattal ellátott lapok is készülnek.A műanyagok amatőr kivitelezésben történő felhasználása lehetővé teszi a jó minőség elérését kinézet előlapok, műszerdobozok, stb. Nem szabad megfeledkezni arról, hogy az egyoldali bevonatú műanyag hajlamos meghajlítani a műanyag alapjában és a bevonatban fellépő különféle mechanikai igénybevételek hatására. A hőmérséklet és a páratartalom befolyásolja környezet Idővel a deformáció mértéke is változik, különösen nagyméretű alkatrészek esetében. Ezért a különböző szekrények előlapjait és ajtajait célszerű két darab műanyagból ragasztani, szimmetrikusan deformálódott, lehetőleg domború oldalú lapokból kivágni. dekoratív burkolat hogy a szakító terhelések a lapok közepén és ne a szélükön hatnak.

Ha műanyagon világos színek előlapok készítésekor a gravírozást levétellel végezze dekoratív réteg sötét alaphoz a feliratok kontrasztosak, további színezés nélkül.

Textolit- bakelit lakkal impregnált préselt pamutszövet. A textolitot 0,5-50 mm vastagságú lemezek és 8-60 mm átmérőjű rudak formájában állítják elő. Lemezekből készülnek a különféle rögzítőlécek és táblák, rögzítőelemek, rudakból a rögzítőoszlopok, perselyek, görgők, szerszámfogantyúk és egyéb alkatrészek.

Üveggyapot- ez egy üvegszál alapú textolit, fokozott mechanikai szilárdsággal, különösen hajlítással. 0,5-2,5 mm vastagságú lapokban kapható. A fóliával bevont üvegszálas laminátum (egy- és kétoldalas) a legelterjedtebb. Ugyanúgy használják, mint a getinax. Szükség esetén az üvegszálas lap laminálható.

Figyelembe kell venni, hogy az üvegszál feldolgozása (vágás, reszelés, csiszolás) során keletkező por nagyon káros az egészségre. Ezért légzőkészülékben vagy legalább többrétegű gézkötésben kell dolgozni és tisztítani a munkahelyet.

Organikus üveg- A hőre lágyuló műanyag széles körben elterjedt és megfizethető anyag. Két fő márkában gyártják - TOSP és SOL.

Üveg márka TOSP Vannak színtelen és színes átlátszó” és színes átlátszatlanok is. Szín: piros, narancs, sárga, zöld, kék. Ellenálló a agresszív környezetek.

Üveg márka SOL- csak színtelen átlátszó, jobb elektromos szigetelő tulajdonságokkal rendelkezik, ezért alacsony a vízfelvétele, ezért kevésbé alkalmas a mélyfestésre.

Organikus üveg kézzel polírozzuk tiszta és száraz ruhával vagy fogporos ruhával. A fényes tükörfelület elérése érdekében a szerves üveget végül finom szemcsés polírozó keverékekkel, például GOI pasztával polírozzák. Jó eredmények A fogkrém használata is segít.

A mechanikus polírozásnál nem szövetből, hanem pamutból készült, félig ovális kört kell használni, mert ha hanyagul, élesen rányomja az alkatrészt a ruha forgókörére, a polírozott felület könnyen megolvad. Nagyon nehéz, sőt néha lehetetlen egy ilyen hibát kiküszöbölni.

Celluloid néha amatőrök is használják dekoratív kikészítés mérlegek, névtáblák, tokok elemei és részei. Ezt az anyagot a kámfor illatáról lehet felismerni, amely különösen akkor válik észrevehetővé, ha a lap szélén egy reszelő vagy kés pengét vezet. 90-100 °C-ra hevítve a celluloid meglágyul és képlékeny lesz, lehűtve pedig újra megkeményedik. A celluloid részek szilárdan össze vannak ragasztva nitro ragasztóval, és jól polírozottak. De a celluloid gyúlékony, ráadásul a napfény hatására sárgává válik, ezért ha lehetséges, cserélje ki a celluloidot egy másik, hozzá hasonló, de nem gyúlékony és tartósabb műanyag - triacetát fóliával. A triacetát fóliákat általában átlátszóak készítik. Az alábbiakban a festett celluloid és triacetát film technológiáját mutatjuk be.

Jelölőlap anyaga. A jelöléseket célszerű először egy külön papírlapra (lehetőleg milliméteres ráccsal) 1:1 méretarányban elkészíteni. A jövőbeli rész összes kontúrvonalát felvisszük a lapra, a lyukakat és az egyéb elemeket megjelöljük. A rajzot a munkadarabhoz rögzítik, és a szükséges pontokat középső lyukasztó segítségével az anyagra ferdítik, amelybe lyukakat fúrnak. Ezzel a jelölési módszerrel a munkadarab felülete sima, karcolások és felesleges vonalak nélkül.

A hőre lágyuló műanyagon, különösen a szerves üvegen lévő lyukak megjelöléséhez jobb, ha nem középső lyukasztót, hanem egy speciális rögzítést a forrasztópáka hegyéhez vagy egy speciális cserecsúcsot használunk. A lyukak simává válnak, a szerves üveg nem reped. A lyukak mélysége függ a fúvóka és az alkatrész érintkezésének időtartamától, a fúvóka hőmérsékletétől, és kísérleti úton határozzuk meg. I-10 mm átmérőjű furatok esetén a fúvóka élezési szöge 30-45°, 15-25 mm átmérőjű lyukak esetén pedig 100-1200.

Kerek alkatrészek készítésekor a jelöléseket a segítségével készítik el jelölő iránytű. Annak elkerülése érdekében, hogy az iránytű lába nyomot hagyjon a kör közepén, az iránytűt egy mosórugalmas szalagba illesztett közepén kell felszerelni. Ezzel a módszerrel bonyolultabb formájú részek jelölhetők meg, ha elemei körívek.

Lemezanyag vágás Különböző szerszámokkal lehetséges az adott körülményektől, az alkatrész konfigurációtól, az anyagminőségtől stb. függően. A legkényelmesebbek a régiből készült speciális marók fémfűrészlap.

A vágót egy szorosan összenyomott vonalzó széle mentén vezetik, és többször is. Miután a maró 0,2-0,3 mm-rel mélyült, a vonalzó eltávolítható. Miután a lap vastagságának harmadára vágott, fémfűrésszel reszelje le a lapot a szélek mentén, fordítsa meg a munkadarabot, és ismételje meg a műveletet a hátoldalon. Ezt követően a lapot az asztalra helyezve úgy, hogy a vágási vonal egybeessen az asztal szélével, törje meg a lapot. A törést lapos reszelővel dolgozzák fel. A vágó, amelynek kialakítását a 6.14 bekezdés ismerteti, lehetővé teszi nagy átmérőjű kerek lyukak vágását.

A bonyolult konfigurációjú alkatrészeket fémfűrészlappal kell kirakófűrésszel kivágni.

A plexi 00-as számú közönséges cérnával vágható. A szálat fémfűrészgépben vagy kirakós fűrészben húzzák. Úgy vág, mint egy fémfűrésszel. Ezzel a módszerrel nagy pontossággal végezhet formázott szerves üveg vágást. Mert figuravágás nikróm hosszúságú darabot is használhat nikkel drót 0,2-0,3 mm átmérőjű, fémfűrészgépben vagy szúrófűrészben szigetelőkre feszítve, és leléptető transzformátoron és állítható autotranszformátoron keresztül csatlakoztatva az elektromos hálózathoz. A vezeték hőmérsékletét kísérleti úton kell kiválasztani a rákapcsolt feszültség változtatásával.

Az üvegvágás gyémánt- vagy üvegvágóval történik. Ez a művelet egyszerű, és nem igényel sok magyarázatot. Ha nincs kéznél a megfelelő eszközt, használhatunk kvarclemezt hibás rezonátorból, korund kődarabot (tömbből vagy körből) vagy akár reszelő darabot is. De néha szükségessé válik egy nemlineáris konfiguráció egy részének üvegből történő kivágása. Ehhez alkalmazzon egy kívánt alakú kontúrt, vagy helyezzen papírra készített rajzot az üveg alá, de mindkét esetben úgy, hogy a rajz egyik oldala a munkadarab szélére kerüljön. Ez a szél egy háromszög alakú személyreszelővel vagy egy gyémántreszelővel van reszelve. Ezután az égetőeszköz forró (teljes hőfokon) hegyével, lassan, a vágástól kiindulva nyomjuk meg a megrajzolt körvonalat. A forró hegy alatt folyamatosan képződik szabad szemmel látható repedés. A következő az extra pohár kis területeken fogóval letörni (lehetőleg vízbe merítve az üveget). A széleit csiszolókővel lehet csiszolni. Ezután az üveget legalább egy órán át vízben kell forralni, és hagyni kell lehűlni a vízben, hogy eltávolítsa a maradék mechanikai igénybevételt. Ellenkező esetben repedések jelenhetnek meg.

Égő eszköz helyett használhat speciálisan elkészített szénpapucsokat. A nyírfaszenet finom porrá törjük, és sűrű és meleg masszával, vagy még jobb esetben gumiarábikummal keverjük össze. A kapott tésztás masszából vékony rudakat sodorunk. A szárított rudak használatra készek. A karbon kullancsot felgyújtják, felfújják, felhelyezik az üveg szélére, és a kialakuló repedés mögötti minta kontúrja mentén elvezetik.

Üvegfúrás mindig a vezetőn keresztül történik ( fém lemez 4-5 mm vastag, a fúró átmérőjének megfelelő furattal), szorosan az üveghez nyomva.Az üvegnek kemény és vízszintes felületen kell feküdnie. Fúrjon kézi fúróval az alábbi módszerek egyikével, anélkül, hogy erős nyomást gyakorolna és csökkentené a nyomást, ahogy a fúró kijön.

1. módszer. Fúrjon normál fúróval. De először újra keményítjük, amihez a hegyét fehérre hevítjük, majd gyors mozdulatokkal belenyomjuk a tömítőviaszba, amíg a tömítőviasz meg nem olvad. A fúrási helyet folyamatosan nedvesíteni kell a következő összetétellel (tömegfrakciókban): kámfor - 8, terpentin - 12, éter - 3.

2. módszer. Fúrjon lapos fúróval, lapáttal élesítve (lehetőleg újraedzett), a fúrót felváltva egyik és másik irányba forgatva. Emulzióként szilikát ragasztó (folyékony üveg) használható. Cserélje ki az emulziót, amint zavarossá válik.

3. módszer. A fúró megfelelő átmérőjű lehet réz cső, a végén enyhén bővítve középütővel vagy egyéb megfelelő eszköz. Néhány csepp szilikát ragasztót csiszolóporral (lehetőleg korunddal) vigyünk fel a fúrás helyére. Fúráskor a keveréket rendszeresen frissítik.

4. módszer. Ha 6,5 mm átmérőjű lyukat kell fúrni, akkor fúróként használhatja az üvegvágó keményfém hengerét, rögzítve a szegecstengelyhez egy 4-5 átmérőjű rúd vagy cső nyílásában. mm (1. ábra). A fúróhelyet vízzel nedvesítik. A lyuk fúrása ezzel a módszerrel 6 mm vastag üvegbe 4-6 percet vesz igénybe.

1. ábra. Fúrás üvegvágó hengerről: 1 - keményfém henger, 2 - szegecstengely, 3 - rúd vagy cső

5. módszer. Az üveg azon részét, ahol lyukat kíván készíteni, alaposan le kell mosni a szennyeződéstől és zsírtól benzinnel, acetonnal vagy alkohollal. Ezután öntsön nedves finom homokot, és egy csonkakúp alakúra kihegyezett pálcikával készítsen tölcsért a nedves homokban, hogy eltávolítsa az üveget. Az így előkészített formába olvadt ólmot vagy forraszt öntik. 2-3 perc múlva eltávolítják a homokot és a fagyott ólom- vagy forrasztókúpot - átmenő lyuk lesz az üvegen. Ha az üveg hőszilárdsága gyenge, meg kell próbálnia növelni a hősokkot. Ehhez a következőket teheti: először növelje a tölcsér mélységét 20-30 mm-re, hogy az olvadt fém tömege nagyobb hőkapacitású legyen; másodszor, helyezze az üveget ugyanabból a nedves homokból készült párnára, megfelelő átmérőjű tölcsért képezve a jövőbeli lyuk helyén; harmadszor lehetőség szerint előhűtse a homokot és az üveget; negyedszer, használjon tűzállóbb fémet, például cinket. Nem szabad megfeledkezni arról, hogy a kis vastagságú (3-3,5 mm-es) üvegek ilyen módon feldolgozhatók.

Műanyag fúrás. Lyukak fúrásakor műanyagba, különösen dekoratív laminátumba és getinaxba, az anyagot a hátoldal gyakran chips. Ennek elkerülése érdekében először olyan fúrót kell használnia, amelynek átmérője körülbelül a fele a szükségesnek. Ezután a szükségesnél 0,5-1,0 mm-rel nagyobb átmérőjű és 60-90°-os élezési szögű fúróval a keletkező furatokat mindkét oldalon besüllyesztjük, végül a kívánt átmérőjű fúróval kifúrjuk. Ez a módszer teljesen kiküszöböli a forgácsok és repedések kockázatát, és lehetővé teszi precíz, tiszta lyukak készítését, amelyek nem igényelnek további feldolgozást.

Faragás műanyagból házi csappal is elvégezhető. Ehhez vegyen egy acélcsapot, csavart vagy csavart a szükséges menettel, és a végét (2-5 mm) reszelje kúpba. A csavar (csavar) fejét háromszögreszelővel fúróval levágjuk, majd 6 hüvelykes hosszon 3-4 vágást végzünk megfelelő profilú csiszolókoronggal vágóélek kialakításához.

A legyártott csap szára a meghajtóhoz illeszkedően élesíthető, vagy egy 2-4 mm széles rés bevágásával egy fém rudat helyezünk be és forrasztjuk.

Meglehetősen kielégítő eredményt érhetünk el, különösen az M4-es és kisebb meneteknél, anélkül, hogy átfűrészelnénk a vágóéleket, hanem a csavar menetét vagy a csapokat mindkét oldalon lefűrészeljük. A vágott menet tisztábbá tételéhez végig kell „menni” a legyártott csap menetén a megfelelő madárcsavarral vagy anyával. Egy csapot, csavart vagy vitt menettel veszünk; nem hengerelt cérnával

Hőre lágyuló lemezanyag hajlítása(szerves üveg, polisztirol, vinil műanyag stb.) csak az anyag melegítésével végezhető, és a megfelelő alakú jó hajlítást csak a ív mindkét oldalán egyenletes, 5-5-os szélességben melegítjük. 15 mm, a lap vastagságától függően.

A bemelegítéshez a műanyag lap mindkét oldalára a hajlítási vonal mentén megfelelő szélességű vékony alufólia csíkokat helyezünk és préselünk. A szalagok végeit egy leléptető transzformátor (6-15 V) kapcsaira kötjük, melynek hálózati tekercsét laboratóriumi autotranszformátoron keresztül kötjük össze, és kiválasztjuk a szükséges feszültséget. Nem szabad megengedni a túlmelegedést, mert ez észrevehető változást okozhat az anyag átlátszóságában vagy színében a hajlítási vonal mentén. Amint az anyag felmelegszik, a fóliát eltávolítják, a lapot a kívánt szögbe hajlítják, és a munkadarabot addig tartják, amíg teljesen ki nem hűl.

getinax, műanyag, textolit, plexi, üvegszál, celluloid, műanyagok, polisztirol, vinil műanyag, nylon, nylon, dederon, akrilát stb. - művészi kézműves termékek és ajándéktárgyak feldolgozása, gyártása

Hőre lágyuló öntvény. Az öntvény alapanyagai újrahasznosított anyagok poliamidból (régi nylon harisnya, nylonból készült rongyok, silon, dederon, dacron, horgászvénák stb.), akrilátok (akril műanyagok, szerves üveg), polisztirol. A nejlonharisnyákon le kell vágni a varrásokat, a lábujjakat és a sarkokat, mivel gyakran más anyag hozzáadásával készülnek.

Az alapanyagokat 10%-os szódaoldatban 50-60 °C-on 1 órán keresztül alaposan zsírtalanítjuk, majd meleg vízben mossuk, szárítjuk, zúzzuk (a szilárd anyagot 5 mm-nél kisebb szemcsékre zúzzuk) és betöltjük. présgépbe.

Tervezés házi sajtó- a gép az ábrán látható. 2. A présgép egy darab sárgaréz csőből készül, forrasztva

m alulról lefelé. A cső felső részén, speciális résekben egy keresztrúd van egy központi M10 vagy M12 menetes furattal, amelybe egy L betű alakban hajlított csap van becsavarva (csavart használhat bilincsből) . Ennek a csapnak vagy csavarnak a segítségével egy dugattyú mozog a csőben, amely a meglágyult anyagot a csonkon keresztül az öntésre előkészített formába préseli.

2. ábra. Házi présgép tervezése

Az alapanyag 30-200 °C hőmérsékleten puhul meg. A présgép belső térfogatának felmelegítéséhez egy háztartási elektromos tűzhelyből kiegyenesített spirált helyeznek a henger generátorára és az alja alá egy csillámrétegre. A spirált csillám- vagy azbesztmorzsákból és szilikát ragasztóból készült pasztával tekerjük. Ezután a hengert azbesztzsinórral becsomagolják és ráhelyezik fa alap, alatta azbeszt lapot helyezve A fűtési hőmérséklet szabályozására a spirál LATR-en és leválasztó transzformátoron keresztül csatlakozik az elektromos hálózathoz (az elektronikai biztonság érdekében).

Különféle dekoratív szegélyek készítéséhez a kívánt konfigurációjú szerszámokat kell készíteni. A matrica a csonkra van csavarva. Az extrudált massza felveszi a szerszámfurat profilját. A fonógépből kilépő masszát vízben kell lehűteni. Ezzel a módszerrel különféle PVC-ből készült szigetelő tömítések és szegélyek készíthetők. A PVC lágyulási hőmérséklete 30-100 C.

Öntés műfogsor műanyagból. Az akrilcsoportba tartozó fogászati műanyagok (például protakril) kiváló anyagok fogantyúk és kulcsok, csúszócsapágyak, díszítőelemek és sok más alkatrész gyártásához.

Protacryl- por-folyékony típusú akril polimer alapú önkeményedő műanyag. Ez a műanyag kopásálló (nem rosszabb, mint a nylon), és nagy a tapadása. Jó csúszócsapágyazható miniatűr mechanikus eszközökhöz (motorok, hajtóművek stb.), amelyek nem igényelnek kenést és hosszú ideig működnek észrevehető kopás nélkül. Ennek az anyagnak az elektromos jellemzői (töltőanyag nélkül) valamivel magasabbak, mint a szerves üvegeké.

Az ebből a műanyagból alkatrészek előállítására szolgáló öntőformák készülhetnek ónból, papírmasé fából (4.16. szakasz, 6. recept), agyagból, gyurmából, gipszből és egyéb anyagokból.

A vakolat olyan formákat készít, amelyek kellően kopásállóak az ismételt felhasználáshoz; gyártási folyamat: alacsony munkaerő-intenzitás jellemzi. A gipszet előszitáljuk és hideg vízben addig keverjük, amíg krémes keveréket nem kapunk. Egy megfelelő méretű dobozt félig megtöltünk vakolattal. A modellt sűrű szappanos oldattal bekenve félig belenyomjuk a folyékony vakolatba, így a forma tönkretétele nélkül eltávolítható. Kikeményedés után 2-3 sekély lyukat fúrunk a forma szélei mentén, a modell kontúrjának érintése nélkül, ami a forma másik felét fogja vezetni. A forma ezen felét, beleértve a nyitóvezetőket is, sűrű szappanos oldattal megkenjük és megszárítjuk. Ezután a vakolat második részét összekeverjük és a dobozba öntik. Amikor a vakolat megszilárdult, a forma feleit óvatosan szétválasztjuk és a modellt eltávolítjuk.

Ezt követően a forma mindkét felét óvatosan bevonjuk tapadásgátló anyaggal: szilikonolajjal kikenjük vagy grafitporral bedörzsöljük. A közönséges valamivel rosszabb eredményeket ad. napraforgóolaj. Az előkészített műanyagot a forma első és második felébe öntik, és mindkét felét a vezetők felé hajtják. A formát szorítóval szorosan meghúzzuk, vagy vékony dróttal becsomagoljuk, és egy tálba tesszük hideg víz. A vizet lassan felmelegítjük és felforraljuk

A protakrilból készült alkatrészek ilyen módszerekkel történő hőkezelését 1,5-2 órán keresztül végezzük, és jobb ezt 1-2 nappal a műanyag öntőformába öntése után, vagyis amikor az előzetes polimerizáció a mélyrétegekben végbemegy. műanyag teljesen kész.

A végén hőkezelés a formát lehűtjük, kinyitjuk és a legyártott részt eltávolítjuk belőle. Szükség esetén az alkatrészt tovább dolgozzák fel. A formák tartósságának növelése érdekében zúzott azbesztet adnak a vakolathoz.

Alkatrészek kötegének gyártásakor fémformát kell használni. Ebben az esetben a modell alumíniumból vagy duralumíniumból készül. A forma első felét ólomból vagy garthból (nyomóötvözet), a második felét ólom és alacsony olvadáspontú műfogsor ötvözetből (vagy alacsony olvadáspontú forraszanyagból) öntik 1:1 arányban.

Ha bármilyen műanyag alkatrészről másolatot kell készíteni, akkor először egy gipszformát készítenek az eredetiből, és öntik az alkatrész ólommásolatát. Egy fémforma másolatból készül, egyik fele ólom és alacsony olvadáspontú forrasztóanyag ötvözetéből, a másik fele alacsony olvadáspontú forrasztóanyagból készül.

Házi "műanyag" berendezések tervezési alkatrészeinek (tokok, fiókok, szalagok, keretek), különféle segédalkatrészek (állványok, konzolok, kapcsok), fogantyúk gyártásához használják különféle hangszerek, valamint a csiszolókorongok furatainak kitöltésére stb.

Ezek a műanyagok kényelmesek, mert nem anyagok, hanem kész alkatrészek előállítására használják őket. Ez jelentősen csökkenti a folyamat munkaintenzitását. Igaz, modellt vagy formát kell készíteni, de ez a kész alkatrész feldolgozásának egyszerűségében kifizetődik. A modell (forma) könnyen feldolgozható anyagból, például puha fából, habszivacsból készül, és vékony paraffinréteggel vagy viaszpasztával borítja, mint a fa gyantázásához.

Az ilyen műanyagok előkészítése és kezelése nem nehéz. Íme néhány recept:

1. recept Az üvegszál és az epoxi ragasztó kiváló anyagok különféle tokok, dekorációs kárpitok és keretek készítéséhez.

A modell paraffinnal vagy sima papírral van bevonva, lehetőleg kis területeken, például több ponton rögzítse bármilyen ragasztóval, hogy a kész terméket könnyebben összenyomható legyen. Ezután lefektetik az első üvegszálréteget, és ragasztót alkalmaznak rá; Helyezze el a következő réteget, és ellenőrizze, hogy jól telített-e ragasztóval. Az impregnálás javul, ha az üvegszálas szövetet acetonnal enyhén megnedvesített kemény kefével préselik (kisimítják vagy úgymond kilyukasztják). Egyszerre 4-6 rétegnél több üvegszál fektetése nem javasolt, meg kell várni, amíg az epoxi ragasztó megkeményedik. A munka folytatása előtt a felületet addig csiszolják, amíg üvegszálas szálakat nem észlelnek, különben a következő öntött rétegek, beleértve a gitteket is, nem tapadnak jól. A bevonat következő szakaszának előkészítése leegyszerűsíthető, ha a munka befejezésekor az utolsó réteget faliszttel - száraz, finomra szitált fűrészporral vagy akár közönséges liszttel, lehetőleg rozssal - porozza be.

2. recept. Házi készítésű „textolit” normál szövetalapra is készíthető, ragasztóval impregnálva. Használjon asztalos vagy kazein ragasztót, de mindig antiszeptikus anyag hozzáadásával. Ragasztó helyett használhat sűrített nitrolakkot vagy nitrofestéket.

Házi NYÁK-ból készülnek a készüléktokok, különféle burkolatok, hátfalak és egyéb alkatrészek. Apró alkatrészekhez használjon pamut vagy selyem kötöttáru (régi, de tiszta pólók, ingek stb. megfelelőek). Nagy szerkezetekhez jobb zsákvászon használata.

A szövetet a modellre húzzuk, védjük a szövet ragadásától, akasztóval és ragasztóval kenjük; majd nyújtsa ki a következő réteg szövetet stb. A faragasztót legjobb melegen használni. Kényelmes az anyagot hosszú cipőszegekkel rögzíteni, mivel a következő réteg rögzítésekor könnyebben eltávolíthatók. A forma ívein a felesleges anyagot levágjuk, hogy a vágási vonalakon a szövetet a végétől a végéig le lehessen varrni, és hogy a felső réteg illesztései ne essen egybe az alsó varrásaival. Minden következő réteget megfeszítünk és szögekkel rögzítünk, miután előzőleg eltávolították az előző réteget rögzítő szögeket. Így 4-8 réteget lefektetünk és 8-10 napig szárítunk.

Ezután a munkadarabot anélkül, hogy eltávolítanánk a modellről, forró faragasztó és hintőporos nyakkréta keverékével gitteljük, végül megszárítjuk. Használhat más famegmunkáláshoz gyártott vagy a táblázatban megadott receptek szerint elkészített gitteket is. 5.1. A gittréteg nem lehet több 0"2-0,3 mm-nél, vagyis csak azért, hogy elrejtse az anyag minden egyenetlenségét és szerkezetét. A teljes száradás 20-25 nap után következik be, ezután már nem áll fenn a vetemedés veszélye a munkadarabok közül.A megszáradt munkadarabot lecsiszoljuk,a szélét levágjuk és levesszük a modellről.Óvatosan kell eltávolítani,egy széles vésőt használva karként.A munkadarabot a modelltől átadással választhatjuk le pl. , közöttük fém mérővonalzó Az eltávolított munkadarabot alapozzuk és festjük mindkét oldalon. végső befejezés Jobb, ha megfelelő alapozóval ellátott nitrolakkokat vagy nitrofestékeket használunk, mert ezek gyorsan száradnak, és az alkatrésznek nincs ideje vetemedni. Festés után az alkatrészt tükörfényesre polírozzuk.

3. recept. Papírcsíkokból házi „műanyagból” tokok, tokborítók, hátsó falakösszetett profil, gömb alakú hangszóróházak. Kis méretű szerkezetekhez újságpapír csíkokat, nagy méretűekhez vékony tapétát használhat.

A modellt vékony paraffinréteggel vonják be, és ráhelyezik az első réteg forró vízbe áztatott papírcsíkokat. Ezután ragasszuk fel a papírcsíkokat a következő réteghez. Különféle ragasztókat használhat, de előnyben kell részesíteni az asztalos vagy kazein ragasztót, antiszeptikumok kötelező hozzáadásával.

A papírt alaposan meg kell telíteni ragasztóval. Ha a papír magába szívta a ragasztót, ismét bevonják. Következő réteg A csíkokat az előző réteg csíkjaira merőlegesen ragasztjuk. 4-5 réteg ilyen módon történő ragasztása után végezzen közbenső szárítást 24 órán keresztül. Az eljárást többször megismételjük, amíg el nem érjük a kívánt vastagságot. A megszáradt munkadarabot a 2. receptben javasolt módon tovább dolgozzuk fel.

4. recept Alaposan keverjen össze 65 tömegrész finom fűrészport és 35 tömegrész magnezitet. Az elegyet 0,1 x 34-szeres magnézium-klorid-oldattal öntjük, és homogén tésztaszerű állapotig keverjük. A nyersdarabok ebből a „műanyagból” előállításának fő módja a formákba és formákba öntés. Ahogy a „műanyag” megkeményedik, meglehetősen nagy szilárdságot kap, ugyanakkor jól megmunkálható: könnyen fűrészelhető, fúrható és csiszolható. Általában a következők gyártására használják: állványok, konzolok, csiszolókorongokon lévő lyukak kitöltésére stb.

5. recept. Keverjük apróra fűrészporés őrölt talkumot 5:2 tömegarányban, öntsünk bele előkészített faragasztót (tejfölös állagú), és alaposan keverjük, amíg tésztát nem kapunk. Az OD-keverékhez ajánlatos 0,5 tömegrész alumíniumot vagy alumínium timsót adni, amely megakadályozza a penészképződést, és ezáltal megőrzi a „műanyag” szilárdságát. A „műanyag” plasztikusabbá tételéhez szükséges 0,5 tömegrész természetes szárítóolajat.

A faragasztót helyettesítheti kazein ragasztóval, amelynek antiszeptikus anyagot kell tartalmaznia.

Ez a „műanyag” kevésbé tartós, mint a 4. recept szerint elkészített. Használható nagy mechanikai terhelésnek nem kitett alkatrészek gyártására, szalagok, keretek, különféle díszítő elemek stb. Kívánt esetben a „műanyag” színezhető a kívánt színű anilinfesték összetételének hozzáadásával.

Száradás után a legyártott alkatrészt szükség esetén gitteljük, csiszoljuk és festjük, és jobb a gitt elkészítése a „műanyag” készítéséhez használt ragasztó alapján.

Tartósabb és gyorsabban száradó „műanyagot” kapunk, ha ragasztó helyett sűrített vagy sűrített nitrolakkot (nitrofestéket) használunk. Ebből a „műanyagból” is ivással készülnek az alkatrészek.

6. recept A papírmasé elkészítésének napján őrölje meg az újságpapírt, forralja fel forrásban lévő vízzel, és tartsa 1-2 napig forró vízben. Ha vékony állagú szuszpenzió képződik, a vizet leszűrjük, és a masszát megszárítjuk. Szárítva: a massza könnyen porrá válik, ami a papírmasé alapjául szolgál. A port (10 tömegrész) finomra szitált krétával vagy talkummal (3) összekeverjük, és száraz faszemekből (2) és búzalisztből (3) készült masszával öntjük. Antiszeptikus kezeléshez 0,2 tömegrész alumíniumot vagy káliumtimsót kell hozzáadni a pasztához. A masszát anilinfestékekkel színezhetjük.

Az elkészített masszát felvisszük az előzőleg paraffinnal bevont modellre. Az alkatrészek öntőformákba vagy formákba önthetők. Teljes száradás után az alkatrészt az egyenetlenségek elkerülése érdekében csiszoljuk, alapozzuk és festjük.

7. recept."Műanyag" jobb papírmaséval, mechanikai tulajdonságok a következő komponensek felhasználásával nyerhető (tömegfrakciókban): száraz papírpép - 5; fa ragasztó (száraz) - 28; finoman szitált kréta - 60; glicerin - 2,5; etil-alkohol-3,5; száraz okker - 1,0. A száraz papírpépet faragasztó meleg oldatával öntjük, állandó keverés mellett krétát, glicerint, alkoholt és okkert adunk hozzá. Alapos keverés után a kapott massza nem ragadhat a kezéhez. A további folyamat hasonló az 5. vagy 6. receptben vázolt „műanyag” elkészítéséhez és feldolgozásához.

8. recept. Jó szigetelő tulajdonságú „műanyag” 60 tömegrész túróval és 40 tömegrész égetett mésszel készíthető.

A friss túrót tiszta ruhába csomagoljuk, és néhány órára prés alá helyezzük, hogy alaposan kinyomkodjuk. A kifacsart túrót megőröljük és egy mély üvegedénybe öntjük, a lime-ot külön-külön óvatosan ledaráljuk és kis adagokban a túróba küldjük, a masszát egy fapálcikával keverjük. A mésszel reagálva a túró kazeinmasszát képez - egy sűrű „szirupot”, amely gyorsan megkeményedik. A „szirupot” formákba öntjük. A formákat vazelinnel vagy olajjal kell kikenni. A kazein „műanyag” nyomás alatt keményedve tartósabb.

Figyelembe kell venni, hogy ha az égetett mész rossz minőségű, akkor a massza keményedése lassan megy végbe, és bőséges nedvességkibocsátással jár, aminek a feleslegét el kell távolítani. Ebben az esetben a komponensek arányát kísérletileg kell tisztázni.

A celluloid és triacetát filmek festése úgy történhet, hogy több órán át forraljuk őket szerves: anilin típusú szövetfestéket tartalmazó vízben. Ez a módszer azonban munkaigényes, és nem mindig adja meg a kívánt színárnyalatot. Ezen anyagok felületfestésének egyik módja az, hogy festéket tartalmazó forró ecetsavoldattal kezeljük őket. Ha fotófilmet festenek, azt előkezelik olyan anyagokkal, amelyek lebontják a zselatint, például forró lúgoldattal. Az emulzió mosását felgyorsíthatja, ha a filmet kefével megtisztítja.

A festékoldat koncentrációját és a hozzávetőleges festési időt a táblázat tartalmazza. 1. A festéket nagy mennyiségű forralt forró vízzel leöntjük, és addig keverjük, amíg homogén masszát (infúziót) nem kapunk. Ezután adjuk hozzá a maradék forró vizet és 50 ml ecetsavat (95%). Sav helyett 60 ml ecetesszenciát vehet 940 ml vízhez, vagy 550 ml asztali ecetet (9%) 450 ml vízhez. Az oldatot több réteg gézen átszűrjük és beleöntjük zománcozott serpenyőés fedővel zárjuk le. Festés előtt a felületet le kell csiszolni, benzinnel vagy alkohollal zsírtalanítani és szárítani. Szintén hasznos, ha a terméket forró poroldatban öblítjük ki: természetes selyemszövetek mosásához (2 tömegfrakció por 100 vízhez), majd meleg vízben. A terméket 40-50 °C-ra melegített festékoldatba merítjük, és ügyelünk arra, hogy ne érjen hozzá az edény aljához.

Organikus üveg mély színezése lehetővé teszi, hogy sima és tartós festett felületet kapjon, miközben megőrzi az anyag textúráját. A festést diszpergált színezékek vizes-alkoholos oldataiban végezzük.Az eljárás egyszerű és gazdag árnyalatok elérését teszi lehetővé.

Festés előtt a termékek felületét alaposan meg kell tisztítani, ellenkező esetben előfordulhat, hogy nem érhető el egyenletes szín és tónus. A felületet benzinbe vagy alkoholba mártott puha ruhával letöröljük, megszárítjuk és 15 percre mosószer vizes oldatába merítjük. Az oldat hőmérsékletének 50-60 °C között kell lennie. Ezután a terméket alaposan leöblítjük hideg vízben, és azonnal átvisszük a festékoldatba, amelyet a következőképpen készítünk el: keverjünk össze 5-15 g diszperziós festéket, amíg homogén massza (paszta) nem keletkezik (szín kiválasztásakor használhatja a táblázatot 4 1), 2-3 g semleges mosópor(természetes selyem textíliák mosásához) és 20-30 g alkoholt (etil-, butil- vagy benzil) és forró vizet adunk hozzá 1 liter térfogatig. Alapos keverés után az oldatot félbehajtott nylonszöveten átszűrjük. (nejlon harisnya használható).

A jó festés egyik feltétele az oldat szennyeződés elleni védelme, működés közbeni folyamatos keverés, ismételt használat során időszakos szűrés, az oldat elfogyasztásakor alkohol hozzáadása A színtelítettség nemcsak az oldat hőmérsékletétől, hanem az oldat hőmérsékletétől is függ a festés időtartama. Az átlagos színtelítettség eléréséhez a festési időnek 15-20 percnek kell lennie.

A festés befejezése után a terméket alaposan leöblítjük hideg vízben és szárítjuk.

A festést a felhasznált festéknek ellenálló anyagból (üveg, porcelán) készült edényekben célszerű elvégezni, ellenkező esetben előfordulhat, hogy a szín nem lesz dús és az edények megsérülnek. Használhat zománcozott edényeket is.

A szerves üveg felületének színezése színezéket tartalmazó, közvetlenül a szerves üveg felületéhez kötődő film előállítását teszi lehetővé, mivel a felhasznált színezékek üveget oldó anyagokat tartalmaznak. A bevonat tartós és jól polírozható. Számos színező recept létezik, amelyek közül bemutatjuk az amatőr gyakorlatban legelfogadhatóbb ötöt.

1. recept. A kívánt színű festéket egy sor anilinfestékből ecetsavban oldjuk, apránként hozzáadva a kívánt színárnyalat eléréséig. Az oldatokat leszűrjük, és 1:1 térfogatarányban összekeverjük toluol (70 térfogat%) és diklór-etán (30%) elegyével. A kapott keveréket ismét leszűrjük, és szerves üvegforgácsot oldunk fel benne olyan mennyiségben, hogy a keletkező festéket ki lehessen szórni. Vigye fel a festéket a szerves üveg felületére több rétegben, 10-15 perces időközönként.

2. recept. Keverjünk össze 30 térfogatszázalék diklór-etánt, 60 térfogatszázalék benzolt és 10 térfogatszázalék ecetsavat. Ebben a készítményben a festék feloldódik. Az oldatot leszűrjük, és szerves üvegforgácsot vagy fűrészport adunk hozzá. A festés szórópisztollyal is elvégezhető.

3. recept. 10 térfogatrész ecetesszenciában feloldok 1 rész golyóstollpasztát. Kevesebb paszta esetén az oldat kevésbé nedvesíti a festendő felületet. A telítettebb szín elérése érdekében az oldat passa-tartalmát növeljük. Használhat felhelyezett golyóstollat, 6-10 mm hosszú darabokra vágva és ecetes esszenciával ellátott palackba helyezve. A paszta feloldódásának felgyorsítása érdekében a palackot rendszeresen erősen fel kell rázni.

A festéket puha ecsettel hordjuk fel az üvegre, hosszanti, átfedés nélküli mozdulatokkal. A festék jól folyik, egységes réteget képez.

4. recept. 6 térfogatrész ecetesszenciában oldjunk fel 1 rész fűrészport vagy szerves üvegforgácsot, és adjunk hozzá golyóstollpasztát. Jobb, ha a készítményt spray-palackkal alkalmazza.

5. recept Oldja fel a szükséges mennyiségű golyóstollpasztát diklór-etánban. Vigye fel* az oldatot az alkatrész felületére: szórófejes flakon segítségével, de használhat puha ecsetet vagy puha törlőkendőt is.

A megadott receptúra szerint festett termékeket legalább 24 órán keresztül szárítjuk, minden műveletet szabadban vagy beltéren kell végezni. páraelszívó. Az elkészített festékeket jól záródó edényben kell tárolni (lehetőleg földdugóval).

Színező szerves üveg tejszerű színt 1-10 percre tömény kénsavba merítve hozunk létre. (Az agresszív környezetnek ellenálló TOSP üveget így nem lehet kezelni.) 1-3 percig tartva a szerves üveg felülete nem veszíti el fényét és tejes színűvé válik. Ha tovább maratja az üveget, a felülete fehér és enyhén matt lesz. A savas expozíciós idő növekedésével a fehér réteg vastagabbá válik. Ha ez a réteg nem elég mély, a folyamat megismételhető. Savas kezelés után a szerves üveget folyó vízben alaposan mossuk és szárítjuk. Óvatosan mossa ki, mert a kapott réteg puha és könnyen megsérülhet. Szem előtt kell tartani azt is, hogy a felületi réteg mechanikai szilárdsága a mélyfeldolgozás során még szárítás után sem elegendő. Hogy átlátszó területek maradjanak a terméken, ezeket a felületeket vékony viaszréteg borítja. Mosás és szárítás után a viaszt eltávolítják

Ha a maratási időt megnöveljük, például 20-30 percre, akkor száradás után a felület ráncosodik, és olyan megjelenést kölcsönöz, mintha moaré lakkal lenne bevonva. Az így kezelt szerves üveg a fent leírtak szerint festhető.

MGShV, MGV és PMV típusú szerelővezetékek szigetelésének festése (polivinil-klorid szigetelés fehér) nejlon-, gyapjú- vagy pamutszövethez való festék vizes oldatában végezhető, és ha gyapjú- vagy pamutszövethez való festéket használunk, a szigetelés színe eltér a festék színétől. Így például fekete festékben a vezeték szigetelése válik narancsszín, kékben vagy búzavirágkék - sárga színben.

A festékoldatot úgy készítjük, hogy egy csomag festéket 2-3 liter meleg vízben feloldunk. A festendő huzaltekercset 85-90 °C-ra melegített oldatba merítjük. A színt ugyanannak a huzalnak a vezérlő szakasza határozza meg, időnként eltávolítva az oldatból.A festés befejezése után a huzalt hideg folyóvízben mossuk.

Hogy az oldat ne kerüljön a szigetelés alá, a vezetékek végeit festéssel kell lezárni. Ehhez olvasszuk meg a szigetelést a végein lángban, vagy mártsuk a végeket néhány másodpercre Unicum, Moment-1 vagy BF ragasztóba, és szárítsuk meg.

Megjegyzés:

Egy kis üvegszálas lapot a sarkáról nem éles késsel lehánthatunk és két vékony lapra lehet osztani, így a fóliával bevont üvegszál is használható

Egyoldalas fóliaüvegszálból két blanketta epoxi ragasztóval vagy extrém esetben BF-2 ragasztóval ragasztva készíthetünk kétoldalas üvegszálat. A ragasztott felületeket durva csiszolópapírral alaposan meg kell tisztítani. Ha vastag az anyag, lehetőség szerint előrétegezheti. vékony lapok(4.22. pont).

Két hősokk és száradás után a csillám könnyen ragasztható akár 0,02 mm vastag lemezekre. Ehhez az ásványt fel kell melegíteni 400-600 °C-ra, azonnal le kell hűteni vízben, és a műveletet meg kell ismételni.

Különféle berendezések és szerszámok, különösen a forrasztópákák gyártása és javítása során esetenként szükség van a csillám távtartó kis hajlítási sugárral történő hajlítására. Annak érdekében, hogy a csillám rugalmasabbá váljon, és ne törjön vagy morzsoljon, kalcinálni kell, világossárga színűre kell melegíteni, és lassan hagyni kell kihűlni.

Különböző műanyagok, például plexi vagy polisztirol celluloiddal való ragasztása nehézkes, mert a plexit és polisztirolt oldó diklór-etán nem oldja a celluloidot, az aceton (celluloid oldószer) pedig a szerves üveget. Az aceton alapú ragasztó és a diklór-etán alapú ragasztó keveréke nem biztosít nagy tapadási szilárdságot. A ragasztandó anyagok szilárdságával megegyező tapadószilárdság érhető el, ha a celluloid részt aceton ragasztóval, a szerves üvegből vagy polisztirolból készült részt pedig diklór-etánnal kenjük. Miután a ragasztó megszáradt, minden részt újra megkenünk a megfelelő ragasztóval, és egymáshoz nyomjuk. A végső szárítást szobahőmérsékleten 4 órán át végezzük.

Diklór-etán hiányában szerves üvegből készült apró alkatrészeket aeroszolos rovarriasztóval - diklórfoszszal ragaszthat. Emlékeztetni kell arra, hogy az ilyen „ragasztó” nem kevésbé mérgező, mint a diklór-etán. Ezért a munkát csak a szabadban végezzük, betartva a diklórfosz kezelésére vonatkozó szabályokat, és a kapott vegyületet, miután megszilárdult, alaposan lemossák szappannal és vízzel kefével.

A fokhagymalé jó munkát végez az üveg és műanyag szoros, egyenletes felületeinek ragasztásában. Ehhez vágott fokhagymagerezddel vonjuk be a ragasztandó részeket. A ragasztási terület átlátszó marad.

A PTFE nem tapad össze a mindennapi életben jelenleg használt ragasztók egyikével sem.

Mikroporózus gumiból készült alkatrészek ragasztására vagy ragasztására a legalkalmasabb ragasztók a „Moment-1”, 88N, „Unicum”), mivel „rugalmas” ragasztóvarratot hoznak létre.

A régi gumitermékek puhaságát és rugalmasságát 20-30 percre gyenge ammóniaoldatba, vagy 1-2 órára tiszta kerozinba merítve állíthatjuk vissza. Emlékeztetni kell arra, hogy a gumi kerozinban való hosszú tartózkodása nemcsak lágyítja, hanem jelentősen növeli a térfogatát is. A megpuhult gumit meleg vízben, mosószerrel kell kimosni és szárazra törölni.

A szerves üvegben a repedés előrehaladása megállítható, ha a repedés végén 2-3 mm átmérőjű lyukat fúrunk.

Egyes bioüveg márkák több órán át tartó vízben való forralás után tejszerű színt kapnak, egyet!” ügyelni kell arra, hogy az anyag hevítéskor ne deformálódjon.

Az üveget csiszolóporkészlettel polírozhatja. Az üvegen lévő karcolások és egyéb sérülések előpolírozásra kerülnek - először durvaszemcsés, majd finomszemcsés porral. Ezt követően a felületet pasztával polírozzák, amelyet finom szemcsés csiszolóanyag sűrű kenőanyaggal való összekeverésével készítenek. Használhat vizes szuszpenziót is. Ha nincsenek porok, akkor a finomszemcsés korund vízálló csiszolópapír csiszolásra és polírozásra alkalmas - GOI paszta, zöld pehely crocus gouache (kalcinált és zúzott vas-oxid).

A kerek üveget akkor lehet vágni, ha az üvegvágó hengerét egy használt shtash-engirkulya egyik szivacsához rögzíti. A másik szivacsot az alátéten és a gumibélésen keresztül az üvegre kell támasztani. A hengert többször körbe tekerjük, majd egy rendes üvegvágóval 3-4 érintőt készítünk, megkönnyítve ezzel az üveg forgácsolását a bevágások határain. Az éles széleket reszelővel és csiszolókővel víz alatt (vagy folyó víz alatt) kell megtisztítani.

Annak érdekében, hogy a fém vonalzó ne csússzon el üveg vagy műanyag vágásakor, csak ragasszon rá néhány vékony gumidarabot.

Ha ragasztószalagot vagy akár nedves újságot ragaszt az üvegvágóval készített horony mentén, akkor a koppintás kisebb valószínűséggel károsítja az üveget.

A munkahelyen a legkisebb üvegszilánkokat is el lehet távolítani egy darab gyurmával.

Ha gumivágáskor rendszeresen megkenjük szappannal a kés pengéjét, könnyebben megoldható, a szélei simábbak lesznek.

A töltőanyagot és színezőanyagot tartalmazó gyanták jó anyagok a hidegöntéshez. Ebből pontos másolatot készíthet a törött fogantyúról vagy a készülék más alkatrészéről, újakat készíthet. A miniatűr dugaszolható csatlakozók speciális formákkal közvetlenül a vezeték végére forraszthatók. Sok esetben meg lehet boldogulni egy gyurmaformával, lenyomva a kívánt részt benne.

Így esett, hogy kellett egy keret visszatekeréssel. A töltőben lévő feszültségváltó elromlott - a transzformátor meghibásodott. Tekercs nélkül maradtam, ráadásul a keret is szétrobbant. Nem találtam semmi hasonlót a piacon, mint amire szükségem volt. Szóval egy teljesen újat kellett csinálnom.

Hogyan kerültél ki ebből a nehéz helyzetből?

természetesen üvegszálat vásárolni Ebben a helyzetben nem voltam szerencsés. Irreális a papíranalóg használata. Aztán eszembe jutott. Üvegszálas laminátumot magának kell létrehoznia. Különben is, olyan jó reprodukálni a hajóépítő kör leckéit terepviszonyok. Azonnal eszembe jutott az „epoxi” és a műanyag hajómodellek készítése. Nem fogod elhinni, de elsőre sikerült.

Tehát egy üvegszálas lap kialakításához (ST-nek fogjuk jelölni) szüksége van néhány plexi lapra. Hadd foglaljam le azonnal, hogy ne ragadjon. epoxi gyantával. Hajszárító is legyen készenlétben, de egy normál is megteszi. Ezenkívül egy ilyen egységgel beállíthatja a légáram hőmérsékletét. Azonban nincs szükségünk túl meleg hősugárra.

Bármi legyen is az üvegszálas rétegek száma és vastagsága, az ST lemezünk végül ugyanaz lesz. Hogy megmutassam az elkészítési folyamatot, három darab üvegszálat vágtam (1. kép). Így egy centiméter és három tizedmilliméter vastag ST lapot kapunk.

Készítsünk elő több darab szükséges méretű üvegszálat. Készítsük elő a ragasztót. Az „epoxi” mennyiségét magunk határozzuk meg. Helyezzen egy plexi lapot az asztalra, és öntsön egy kevés gyantát az anyagra. Úgy kell elosztani, hogy egyezzen az üvegszáldarabok méretével. Helyezzen egy darab szövetet a tetejére. Kapcsolja be a hajszárítót. A patak alatt meleg levegő az üvegszál jól kátrányos. Ha nincs elég gyanta, adjuk hozzá. Miután befejezte ennek a darabnak az alapos áztatását, tegye ki a következő darabot. A lépésenkénti hámozás végén egy újabb plexivel fedjük le a munkadarabunkat.

Mindig figyeljük, hogy nem képződnek-e légbuborékok a rétegeinkben. (Az érthetőség kedvéért lásd a 2. számú fényképet).

A bilincsek helyett használhat házi készítésű rakományt: finom homokot és egy ponyvazsákot szabványos párna formájában, hogy körülbelül húsz kilogramm homok férjen el. A pontosság kedvéért feltüntetem a zacskó paramétereit: ötven x ötven cm Figyelem, ha más anyagból készült a táska, akkor a homokot le kell mosni, különben felesleges por képződik.

ST lapunkat a harmadik képen láthatja. 150x180 mm lett. Aztán belőle készítettem transzformátor és fojtószelep kereteket, sőt házakat is a modelljeimhez.

Nyomtatott áramkör– ez egy dielektromos alap, amelynek felületén és térfogatában az elektromos áramkörnek megfelelően vezető utakat viszünk fel. A nyomtatott áramköri lap mechanikus rögzítésre és elektromos összekötésre szolgál a rá szerelt elektronikus és elektromos termékek vezetékei között forrasztással.

A munkadarab üvegszálból történő kivágása, a lyukak fúrása és a nyomtatott áramköri lap maratása áramvezető pályák előállításához, függetlenül a minta nyomtatott áramköri lapra való felvitelének módjától, ugyanazzal a technológiával történik.

Kézi alkalmazástechnika

PCB pályák

A sablon előkészítése

A papír, amelyre a nyomtatott áramköri elrendezést rajzolják, általában vékony, és a pontosabb lyukak fúrásához, különösen kézzel készített házi fúró használatakor, hogy a fúró ne vezessen oldalra, vastagabbá kell tenni . Ehhez bármilyen ragasztóval, például PVA vagy Moment segítségével vastagabb papírra vagy vékony vastag kartonra kell ragasztani a nyomtatott áramköri lapot.

A munkadarab vágása

Megfelelő méretű fólia üvegszálas laminátum nyersdarabot választunk ki, a nyomtatott áramköri sablont felvisszük a nyersdarabra és körvonalazzuk a kerület mentén markerrel, puha ceruzával vagy éles tárggyal.

Ezután az üvegszálas laminátumot a megjelölt vonalak mentén fémollóval vágják, vagy fémfűrésszel kifűrészelik. Az olló gyorsabban vág, és nincs por. De figyelembe kell venni, hogy az ollóval történő vágásnál az üvegszál erősen meghajlik, ami némileg rontja a rézfólia tapadási szilárdságát és ha az elemeket újra kell forrasztani, a nyomok leválanak. Ezért, ha a tábla nagy és nagyon vékony nyomai vannak, akkor jobb, ha fémfűrésszel vágja le.

A nyomtatott áramköri minta sablonját Moment ragasztóval ragasztjuk a kivágott munkadarabra, amelyből négy cseppet a munkadarab sarkaira viszünk.

Mivel a ragasztó néhány perc alatt megköt, azonnal megkezdheti a lyukak fúrását a rádióalkatrészek számára.

Lyukak fúrása

A lyukakat a legjobb egy speciális mini fúrógéppel fúrni, keményfém fúróval, 0,7-0,8 mm átmérőjű. Ha nem áll rendelkezésre mini fúrógép, akkor lyukakat fúrhat kis teljesítményű fúróval egy egyszerű fúróval. De ha univerzális kézi fúróval dolgozik, a törött fúrók száma a keze keménységétől függ. Egyetlen gyakorlattal biztosan nem fogsz boldogulni.

Ha nem tudja rögzíteni a fúrót, becsomagolhatja a szárát több réteg papírral vagy egy réteg csiszolópapírral. A szár köré vékony fémhuzalt tekerhetsz szorosan, fordítsd meg.

A fúrás befejezése után ellenőrizze, hogy minden furat meg van-e fúrva. Ez jól látható, ha a nyomtatott áramköri lapot a fényig nézi. Mint látható, nincsenek hiányzó lyukak.

Topográfiai rajz alkalmazása

Annak érdekében, hogy az üvegszálas laminátumon a vezető utakat jelentő fólia helyeit megóvjuk a maratás közbeni tönkremeneteltől, azokat vizes oldatban való oldódásnak ellenálló maszkkal kell lefedni. Az utak rajzolásának kényelme érdekében jobb, ha előre megjelöli őket puha ceruzával vagy jelölővel.

A jelölések alkalmazása előtt el kell távolítani a ragasztó nyomait, amelyet a nyomtatott áramköri sablon ragasztásához használtak. Mivel a ragasztó keveset keményedett meg, így ujjal forgatva könnyen eltávolítható. A fólia felületét is zsírtalanítani kell egy ronggyal, bármilyen eszközzel, például acetonnal vagy fehér alkohollal (ún. tisztított benzinnel), vagy bármilyen mosogatószerrel, például Ferry-vel.

A nyomtatott áramköri lap nyomvonalainak megjelölése után megkezdheti a tervezésük alkalmazását. Bármilyen vízálló zománc kiválóan alkalmas utak rajzolására, például a PF sorozatú alkidzománc, fehér alkoholos oldószerrel megfelelő konzisztenciára hígítva. Különböző eszközökkel rajzolhat utakat - üveg vagy fém rajztollal, orvosi tűvel, sőt fogpiszkálóval is. Ebben a cikkben elmondom, hogyan rajzoljon áramköri nyomokat rajztoll és balerina segítségével, amelyeket papírra tintával való rajzolásra terveztek.

Korábban nem voltak számítógépek, és minden rajzot egyszerű ceruzával rajzoltak whatman papírra, majd tintával vitték át pauszpapírra, amelyről fénymásolókkal másolatokat készítettek.

A rajzolás kontaktpárnákkal kezdődik, amelyeket balerinával rajzolnak. Ehhez be kell állítani a balerina rajztábla csúszópofák hézagát a kívánt vonalszélességre, és a kör átmérőjének beállításához a második csavarral kell elvégezni a beállítást, elmozdítva a rajzpengét a rajz tengelyétől. forgás.

Ezután a balerina rajztábláját ecsettel 5-10 mm hosszúságú festékkel töltjük fel. A nyomtatott áramköri lap védőrétegének felhordásához a PF vagy GF festék a legalkalmasabb, mivel lassan szárad, és csendes munkavégzést tesz lehetővé. NTs márkájú festék is használható, de nehéz vele dolgozni, mert gyorsan szárad. A festéknek jól kell tapadnia és nem terjednie kell. Festés előtt a festéket folyékony állagúra kell hígítani, erős keverés közben apránként megfelelő oldószert adva hozzá, és üvegszál-maradványokra kell festeni. A festékkel való munkához a legkényelmesebb egy üveg manikűrlakkba önteni, amelynek csavarásában oldószerálló kefe van felszerelve.

A balerina rajztáblájának beállítása és a szükséges vonalparaméterek beszerzése után megkezdheti az érintkezőpárnák felhelyezését. Ehhez a tengely éles részét behelyezzük a lyukba, és körben elforgatjuk a balerina alapját.

A rajztoll megfelelő beállításával és a festék kívánt konzisztenciájával a nyomtatott áramköri lap furatai körül tökéletesen kerek köröket kapunk. Amikor egy balerina rosszul kezd festeni, a maradék megszáradt festéket ronggyal eltávolítjuk a rajztábla réséből, és a rajzlapot friss festékkel töltjük meg. A nyomtatott áramköri lapon az összes lyuk körökkel történő megrajzolásához mindössze kétszer kellett újratölteni a rajztollat, és nem kellett több, mint két perc.

Miután megrajzolták a kerek párnákat a táblán, elkezdheti megrajzolni a vezető utakat egy kézi rajztollal. A kézi rajztábla előkészítése és beállítása nem különbözik a balerina előkészítésétől.

Csak egy lapos vonalzóra van szükség, amelynek egyik oldalára 2,5-3 mm vastag gumidarabokat ragasztanak az élek mentén, hogy a vonalzó működés közben ne csússzon, és az üvegszál a vonalzó érintése nélkül szabadon áthaladhasson. alatta. Vonalzónak a fa háromszög a legalkalmasabb, stabil, ugyanakkor kéztámaszként is szolgálhat nyomtatott áramköri lap rajzolásakor.

Annak érdekében, hogy a nyomtatott áramköri lap ne csússzon el a nyomvonalak rajzolásakor, célszerű egy csiszolópapír lapra helyezni, amely két csiszolópapír lapból áll, amelyek a papír oldalával egymáshoz vannak lezárva.

Ha utak és körök rajzolásakor érintkeznek, akkor ne tegyen semmilyen intézkedést. Hagyni kell a nyomtatott áramköri lapon lévő festéket olyan állapotig megszáradni, hogy megérintve ne foltosodjon, és egy kés hegyével távolítsa el a minta felesleges részét. A festék gyorsabb száradása érdekében a táblát meleg helyre kell tenni, télen például radiátorra. Nyáron - a nap sugarai alatt.

Ha a nyomtatott áramköri lapon lévő rajzot teljesen alkalmazták, és minden hibát kijavítottak, folytathatja a maratást.

Nyomtatott áramköri lap tervezési technológia

lézernyomtató segítségével

Lézernyomtatón történő nyomtatáskor a toner által alkotott kép az elektrosztatika hatására a fotódobról, amelyre a lézersugár rajzolta, papírra kerül. A festéket csak az elektrosztatika miatt tartja a papíron, megőrzi a képet. A festék rögzítéséhez a papírt hengerek között görgetik, amelyek közül az egyik egy 180-220°C-ra melegített hőkemencében. A festék megolvad és behatol a papír textúrájába. Lehűlés után a festék megkeményedik és szilárdan tapad a papírhoz. Ha a papírt ismét 180-220°C-ra melegítjük, a festék ismét folyékony lesz. A festéknek ezt a tulajdonságát arra használják, hogy az áramvezető sávok képeit otthoni nyomtatott áramköri lapra vigyék át.

Miután elkészült a nyomtatott áramköri laptervvel ellátott fájl, lézernyomtatóval ki kell nyomtatnia papírra. Felhívjuk figyelmét, hogy ehhez a technológiához a nyomtatott áramköri kártya rajzának képét az alkatrészek beépítési oldaláról kell nézni! A tintasugaras nyomtató nem alkalmas erre a célra, mivel más elven működik.

Papírsablon készítése a terv nyomtatott áramköri lapra való átviteléhez

Ha nyomtatott áramköri lapot nyomtat hagyományos papírra irodai berendezésekhez, akkor porózus szerkezete miatt a festék mélyen behatol a papír testébe, és amikor a festék átkerül a nyomtatott áramköri lapra, a legtöbb megmarad. az újságban. Ezenkívül nehézségekbe ütközik a papír eltávolítása a nyomtatott áramköri lapról. Sokáig vízben kell áztatnia. Ezért a fotómaszk elkészítéséhez olyan papírra van szüksége, amely nem rendelkezik porózus szerkezettel, például fotópapírra, öntapadó fóliákból és címkékből készült hátlapra, pauszpapírra, fényes magazinok oldalaira.

Régi papír pauszpapírt használok a NYÁK-terv nyomtatásához. A pauszpapír nagyon vékony, és nem lehet közvetlenül rá sablont nyomtatni, elakad a nyomtatóban. A probléma megoldásához a nyomtatás előtt egy csepp ragasztót kell felvinni egy kívánt méretű pauszpapírra a sarkokban, és fel kell ragasztani egy A4-es irodai papírlapra.