Cara memotong kayu pada kilang papan. Kaedah untuk memotong kayu balak pada kilang papan jalur. Menggergaji di rumah

Menggergaji hutan adalah kitaran tindakan menggunakan pelbagai teknologi yang bertujuan untuk mendapatkan kayu daripada kayu bulat yang sesuai untuk kegunaan selanjutnya dalam industri. Tempoh dan intensiti buruh proses bergantung kepada kaedah pemprosesan kayu bulat yang dipilih, serta masa tahun.

Alat dan peralatan

Batang dan dahan besar digunakan untuk pengeluaran. Semua bahan dibahagikan kepada kumpulan mengikut ketebalan dan kehadiran kulit kayu. Selalunya, perusahaan pemprosesan kayu mempunyai bengkel berhampiran tapak penuaian, di mana mesin untuk pemprosesan awal kayu dipasang.

Pembasmian kayu secara manual

Kayu yang belum melepasi peringkat debarking boleh digunakan di atas lantai atau sebagai rabung rabung di bahagian dalam yang sepadan, atau sebagai peranti sokongan semasa pembinaan.

Penghancuran hutan secara industri

Sekiranya pilihan lain untuk menggunakan kayu dirancang, maka menggergaji dijalankan, menghasilkan segmen berikut:

- tidak bertepi dan separuh tepi (bahan kasar dari mana asas lantai, dinding atau siling dipasang);

- bertepi (bertujuan untuk kemasan lantai).

Pemotongan boleh dilakukan oleh organisasi mudah alih yang mempunyai semua alat yang diperlukan.

Peta pemotongan kayu

Penggunaan bahan yang rasional dipastikan dengan mematuhi peta pemotongan. Ini membolehkan anda mengurangkan kos akibat pembaziran, peratusan yang mana kad dapat dikurangkan dengan ketara. Alat dan jenis peralatan pemprosesan hutan yang digunakan bergantung kepada isipadu, kualiti yang dikehendaki dan saiz kayu siap.

Yang paling biasa digunakan ialah gergaji bulat dan pelbagai mesin:

- Gergaji bulat membolehkan anda membuat potongan tepat dalam pelbagai arah. Sesuai untuk kegunaan profesional dan rumah, ia mengatasi dengan baik dengan diameter kayu bulat melebihi purata;

- gergaji rantai;

- mesin untuk penyingkiran kulit kayu yang bersih;

- menggergaji pada kilang papan jalur memungkinkan untuk memproses balak padat, ia dianggap paling popular, kerana outputnya adalah bahan berkualiti tinggi dan sejumlah kecil sisa;

- mesin cakera: pengeluaran kayu bermata dua dan papan tidak bermata;

- kilang papan bingkai tidak memerlukan asas, teknologi yang menggunakannya membolehkan anda memasang peralatan berdekatan dengan tapak penebangan;

- tolok halus diproses oleh mesin sejagat, keluarannya adalah bahan binaan berkualiti tinggi walaupun dari balak gred rendah;

- menggergaji kayu bulat di perusahaan kerja kayu yang besar harus dilakukan dengan jumlah kayu terbesar, berbeza daripada yang lain dalam kualiti khas dan dimensi yang tepat. Untuk tujuan ini, garisan khas dipasang untuk menggergaji.

Di kilang papan, kayu dan papan bermata diperolehi dengan memotong kayu balak sehingga 7 m panjang dan diameter 15-80 cm di sepanjang garis membujur. Gergaji bulat mempunyai satu atau lebih cakera dan memproses kayu dengan diameter yang berbeza mengikut bilangannya.

Jika anda perlu memproses sejumlah kecil kayu di rumah, anda boleh menggunakan gergaji biasa.

Memotong kayu

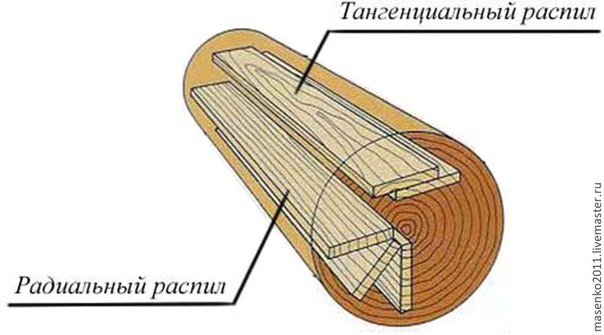

Sebelum memilih alat, anda perlu memutuskan jenis pemotongan, memberi tumpuan kepada cincin tahunan log. Terdapat beberapa jenis:

- jejari (sepanjang jejari);

- tangen (potongan selari dengan satu jejari dan menyentuh cincin tahunan);

- gentian terletak selari dengan pemotongan yang dilakukan.

Antara kaedah pemotongan, kaedah yang paling sesuai untuk kes tertentu dipilih:

- Waddle. Menggergaji kayu dengan cara ini dijalankan untuk pokok daun dengan ketebalan batang kecil, dan dianggap sebagai pemprosesan yang paling mudah. Output: elemen dan papak tidak bermata.

- Jika anda mempunyai mesin pemprosesan hutan lain, maka adalah mungkin untuk memotong sehingga 65% bahan untuk menghasilkan papan bermata yang sama lebarnya. Mula-mula, kayu bermata dua dan papan di bahagian tepi dipotong, dan kemudian sejumlah kayu bermata tertentu diperoleh daripada kayu itu.

- Kaedah yang lebih khusus ialah menggergaji sektor dan segmen. Bilangan elemen dalam kaedah pertama berbeza dari 4 hingga 8, dan bergantung pada ketebalan batang. Selepas membahagikan, elemen dipotong dari setiap sektor di sepanjang garis tangen atau jejari. Kaedah kedua bermula dengan kayu yang keluar dari bahagian tengah, dan papan dipotong dari segmen sisi ke arah tangen.

- Untuk pemotongan kayu individu, kaedah bulat adalah sesuai. Ia berdasarkan memusingkan kayu balak sepanjang garisan membujur sebanyak 90° selepas setiap papan gergaji. Ini membolehkan anda memantau kualiti kayu dan segera mengeluarkan kawasan batang yang terjejas.

Kerja manual: menggunakan gergaji rantai

Untuk pemotongan rumah beberapa batang, tidak digalakkan untuk membeli alat yang kosnya beberapa kali lebih tinggi daripada harga produk siap. Sekiranya anda mempunyai kemahiran yang diperlukan, maka adalah lebih cekap dan lebih murah untuk melakukan semua kerja yang diperlukan dengan gergaji konvensional atau peralatan rantai yang dikuasakan oleh elektrik. Sudah tentu, kerja sedemikian memerlukan lebih banyak usaha dan masa fizikal, tetapi kos isu itu dikurangkan dengan ketara.

Bekerja di plot taman memerlukan pemangkasan pokok buah-buahan, dan ia juga menjadi mungkin untuk menghasilkan bahan tambahan untuk bangunan luar tanpa menggunakan perkhidmatan pakar, jadi mana-mana pemilik yang berjimat cermat akan memilih untuk membeli gergaji. Selalunya, kayu konifer dituai untuk rumah, dan alat ini melakukan kerja yang sangat baik untuk memotongnya. Terima kasih kepada batang lurus, lebih mudah untuk menandakan garis pemotongan, yang meningkatkan kelajuan kerja. Profesional, dengan cara ini, paling kerap menggunakan gergaji, kerana ia lebih berkuasa daripada yang elektrik dan boleh digunakan di mana-mana, tidak kira sama ada terdapat sumber kuasa di tapak pemotongan atau pemotongan.

Untuk menggunakan gergaji untuk memotong balak, anda memerlukan peranti seperti lampiran gergaji, serta panduan pemotongan dan pengikat batang dasar. Lampiran berbentuk bingkai dilekatkan pada alat supaya tetap mungkin untuk melaraskan jarak antara rantai dan bingkai itu sendiri. Ini dilakukan untuk memungkinkan untuk menghasilkan kayu siap dengan ketebalan yang berbeza. Untuk peranan sebagai pemandu, anda boleh mengambil sama ada profil panjang yang diperlukan, atau papan kayu rata dengan ketegaran yang mencukupi. Rantaian khas dipilih untuk alat, direka untuk memotong batang memanjang. Perbezaannya dari yang lain terletak pada gigi yang diasah pada sudut tertentu.

Sebelum anda mula bekerja, anda bukan sahaja perlu menyediakan semua alat yang diperlukan. Tidak kira sama ada mesin kerja kayu atau peranti manual bertujuan untuk memproses batang, perkara pertama yang perlu anda lakukan ialah membiasakan diri dengan peta pemotongan. Ini dilakukan untuk meminimumkan peratusan sisa dan meningkatkan hasil produk berguna.

Perkara pertama yang perlu anda risaukan apabila memotong secara membujur ialah ketumpatan seragam papan siap. Untuk melakukan ini, sawyer yang cekap mengarahkan alat dari sebelah timur balak ke barat, atau ke arah yang bertentangan. Ini dijelaskan oleh kepadatan kayu bulat yang lebih tinggi di bahagian utaranya berbanding di bahagian selatan.

Seterusnya, gunakan gergaji rantai untuk mengeluarkan papak dari kedua-dua belah untuk mendapatkan rasuk bermata dua. Ia pula digergaji mengikut corak pemotongan yang dipilih pada permulaan kerja. Penyelesaiannya ialah papan tidak bermata. Sekiranya terdapat peratusan kecacatan tertentu pada batang, maka pemotongan bulat boleh dilakukan dengan batang berpusing pada sudut tepat atau 180 °.

Kuantiti bahan siap, harga pemotongan

Hasil bahan berguna daripada pokok konifer dan daun luruh berbeza dalam peratusan. Penunjuk berikut adalah tipikal untuk kayu yang diperoleh daripada pokok konifer:

- dengan syarat bahawa operasi dijalankan oleh profesional dan kilang papan bulat digunakan, peratusan kayu siap akan menjadi yang tertinggi (80-85%);

- bahan bermata yang dihasilkan oleh mesin purata 55-70%;

- Papan tidak bermata meninggalkan sehingga 30% sisa apabila digunakan dengan gergaji.

Angka-angka itu diberikan tanpa mengambil kira kayu yang telah siap ditebang, yang jumlahnya boleh mencapai 30%. Walau bagaimanapun, bahan tersebut digunakan untuk produk yang membenarkan kecacatan tertentu.

Kayu bulat daun luruh menghasilkan 60% daripada kayu siap tidak bermata dan kira-kira 40% daripada kayu bermata. Ini dijelaskan oleh kelengkungan awal kayu bulat. Adalah mungkin untuk meningkatkan jumlah produk yang diperoleh: ini akan memerlukan mesin pemprosesan hutan pelbagai jenis. Jenis peranti tertentu boleh meningkatkan jumlah kayu sebanyak 10-20%. Untuk satu kiub kayu, anda memerlukan kira-kira 10 kiub kayu bulat daun luruh. Kos pemasangan peralatan tambahan akan dikembalikan oleh kos kayu siap. Talian khas memberikan volum yang lebih besar, tetapi penggunaannya hanya digalakkan di kawasan yang luas. Harga purata menggergaji kayu di kilang papan biasa adalah kira-kira 150-180 rubel setiap meter padu papan.

Peta menggergaji

Peta menggergaji adalah pengiraan jumlah optimum kayu siap dari satu log. Anda boleh mengira sendiri untuk setiap diameter log tertentu, atau anda boleh menggunakan program komputer yang sangat memudahkan pengiraan, dan harganya agak berpatutan.

Atau sumbernya boleh menjadi buku rujukan kilang papan biasa. Hasilnya ialah jadual yang diambil sebagai asas. Lampiran kilang papan hendaklah sentiasa berorientasikan datanya untuk mendapatkan lebih banyak kayu daripada sebarang jenis kayu.

Untuk mendapatkan kayu, kayu balak dipotong, iaitu, dibahagikan di sepanjang paksi kepada bahagian menggunakan gergaji untuk menggergaji membujur (bingkai, bulat dan jalur). Dalam kes ini, menggergaji dijalankan sama ada dengan satu gergaji atau dengan sekumpulan gergaji.

Dalam kes kedua, sekurang-kurangnya dua gergaji terlibat dalam kerja, kadang-kadang bilangan mereka meningkat kepada 16...20. Kaedah ini dipanggil menggergaji berkumpulan. Gergaji kumpulan adalah tipikal untuk bingkai kilang papan, kurang kerap untuk gergaji bulat.

Jika semasa menggergaji hanya satu potong dibuat dan hanya satu bahagian kayu balak dipisahkan, menggergaji sedemikian dipanggil menggergaji individu. Kaedah ini menggunakan gergaji jalur atau gergaji bulat.

Penggergajian individu membolehkan penggunaan kayu yang lebih baik, dengan mengambil kira ciri-ciri bahagian yang berlainan pada kayu balak.

Gergaji kumpulan digunakan untuk bahan mentah berdiameter kecil dan sederhana, struktur homogen dan bernilai rendah (kayu keras konifer dan lembut).

Potongan dalam log boleh terletak sama ada selari dengan gentian kayu, yang sepadan dengan arah generatrix log (sepanjang larian), atau, selalunya, pada beberapa sudut ke arah gentian dan selari dengan paksi kayu balak (biasa untuk menggergaji kumpulan).

Berhubung dengan lapisan tahunan, potongan boleh diarahkan secara jejari, tangen kepada lapisan tahunan, atau menduduki kedudukan pertengahan.

Menggergaji dengan arah pemotongan yang ditetapkan dengan ketat dipanggil berorientasikan. Kayu gergaji berorientasikan menerima pelbagai sifat tambahan (kayu gergaji jejari - kualiti yang lebih baik). Arah pemotongan boleh menjadi faktor tambahan penting yang meningkatkan kualiti kayu. Hasil tertinggi kayu gergaji berorientasikan boleh diperoleh menggunakan kaedah pemotongan individu.

Pilihan dan justifikasi satu atau kaedah lain menggergaji kayu bulat ditentukan oleh penunjuk ekonomi. Yang paling penting daripada mereka ialah hasil produk akhir.

Hasil produk gergaji difahami sebagai nisbah jumlah produk yang diterima kepada jumlah bahan mentah yang dibelanjakan untuknya:

di manakah pekali hasil produk siap;

Peratusan hasil kayu;

Jumlah produk yang diperoleh daripada bahan mentah;

Jumlah bahan mentah yang dibelanjakan untuk pengeluaran produk tertentu.

Pemotongan kayu balak menjadi kayu dilakukan dengan satu set pemotongan. Ia boleh dengan mudah diwakili oleh unjuran log ke atas satah berserenjang dengan paksi longitudinal log. Kami mengambil log sebagai badan geometri biasa yang berputar mengelilingi paksi.

Kaedah utama memotong kayu menjadi produk bergergaji (Rajah 5):

camber;

kayu (timber-camber);

bersegmen;

sektor;

pekeliling.

Menggergaji dengan kaedah camber dilakukan dengan potongan selari dengan satah, papan tidak bermata diperolehi, manakala yang tengah digergaji secara jejari; sisi yang melampau adalah tangen, selebihnya bercampur, papak dan cip teknologi. Gergaji gergaji digunakan untuk menghasilkan papan tidak bermata dengan panjang yang agak pendek, kosong untuk menghasilkan papan bermata kayu berdimensi nipis, kerana kaedah lain mengurangkan lebar papan dengan banyak.

Lazimnya apabila memotong papan tidak bermata yang menempati tempat yang sama dalam corak pemotongan, lebar praktikal papan akan berbeza (yang dipanggil "hamburan") disebabkan oleh bentuk balak yang tidak teratur, ketidaktepatan dalam memotong papan. dan pemilihan log dalam bekalan.

nasi. 5. Kaedah memotong balak: 1 - camber; 2 - kayu-kamber; 3 - segmen; 4 - sektor; 5 - bulatan

Atas sebab ini, sukar untuk memenuhi pesanan untuk kayu dengan lebar tertentu.

Menggergaji menggunakan kaedah kayu dilakukan seperti berikut: pertama, rasuk bermata dua dan papan sisi dipotong daripada kayu balak. Selepas itu, kayu yang dihasilkan dipotong menjadi papan, dan semua papan tengah dibersihkan dengan lebar yang sama, sama dengan ketebalan kayu. Pemprosesan papan tanpa tepi yang seterusnya dilakukan dengan analogi dengan papan pecah.

Oleh kerana bilangan papan bermata dari satu log ialah 65...70% daripada jumlah semua papan, pesanan untuk kayu dengan lebar tertentu mudah dipenuhi.

Kaedah pemutus rasuk membolehkan anda menghasilkan produk dengan tahap penyiapan yang tinggi (40% kayu bermata) dan hasil kayu yang lebih berkualiti berbanding kaedah pemutus.

Kaedah segmental terdiri daripada memotong rasuk atau beberapa papan dari bahagian tengah log, dan di sisi dua plat diperolehi, yang mempunyai rupa segmen dalam keratan rentas. Selepas itu, segmen boleh digergaji dalam pelbagai cara untuk menghasilkan kayu jejari atau tangen.

Kaedah segmental untuk menghasilkan kayu jejari digunakan secara meluas untuk menghasilkan kayu resonan dengan diameter log 30 cm.

Menggergaji menggunakan kaedah segmen boleh dijalankan menggunakan kaedah kumpulan dan individu. Apabila menggergaji setiap segmen secara berasingan, kualiti pemotongan yang baik diperoleh, kerana terdapat permukaan asas dalam bentuk satah.

Dengan kaedah sektor, rabung dipotong kepada empat atau lebih bahagian, setiap satunya mempunyai bentuk sektor dalam keratan rentas. Dengan kaedah kumpulan, empat sektor dipotong, dengan kaedah individu - lebih banyak lagi.

Kaedah sektor dan segmen adalah sangat intensif buruh dan dicirikan oleh sejumlah besar sisa kayu, jadi kaedah pemotongan campuran digunakan.

Kaedah pemotongan bulat dicirikan oleh putaran log di sekeliling paksi membujurnya, yang boleh dilakukan selepas setiap pemotongan papan seterusnya. Setiap potongan berikutnya boleh diarahkan sama ada selari, atau berserenjang, atau pada sudut, selalunya berserenjang. Jelas sekali, kaedah pekeliling hanya boleh dilakukan dengan kaedah menggergaji individu.

Semua kaedah mempunyai perbezaan asas. Setiap kaedah menentukan teknologi dan peralatan yang sesuai dan bertujuan untuk menghasilkan kayu jenis, saiz, dan tujuan tertentu.

Memilih kaedah menggergaji yang betul, paling sesuai, dari segi teknikal dan ekonomik adalah tugas penting dalam teknologi pemprosesan kayu mekanikal.

Kriteria untuk kecekapan memotong kayu balak kepada produk gergaji ialah hasil isipadu.

Hasil volumetrik (O, %) – tahap penggunaan kayu tanpa mengambil kira saiz dan kualiti produk kayu:

di manakah isipadu kayu yang dihasilkan, m3;

Isipadu bahan mentah yang digunakan, m3.

Apa sahaja pembinaan yang anda rancang, anda pasti memerlukan bahan kayu. Dan semua kerja akan lebih murah jika anda menyediakan kayu itu sendiri. Oleh itu, dalam artikel ini kita akan melihat cara memotong log ke papan sendiri.

Kaedah menggergaji

Untuk memotong log ke dalam papan, anda boleh menggunakan salah satu daripada tiga kaedah sedia ada:

- bersama;

- Seberang;

- Diagonal - memandangkan kaedah ini jarang digunakan (dalam pembangunan dan projek khusus), kami akan terus menumpukan pada dua kaedah pertama.

Potong silang

Ia dijalankan untuk mendapatkan bahagian dalam bentuk silinder dan cakera.

Potongan membujur

Jenis pelarutan balak ini ke dalam papan, selat, rasuk digunakan. Kilang papan, kilang perabot dan kilang perolehan menggunakan banyak peranti yang berbeza. Kami akan melihat cara memotong kayu balak ke papan di rumah.

Untuk memotong di rumah, anda boleh menggunakan gergaji, pengisar sudut dengan lampiran khas, atau gergaji bulat.

Bersedia untuk memotong

sebelum ini, , anda perlu mengeluarkan kulit daripadanya. Ini boleh dilakukan dengan penyodok yang diasah, pengikis atau satah elektrik.

Apabila menggunakan penyodok, pergerakan dilakukan sendiri.

Adalah dipercayai bahawa hasil terbaik diperoleh apabila kulit kayu dikeluarkan dengan pengikis - ia tidak menjejaskan pokok.

Bagaimana untuk memotong log menjadi papan

Pilihan cara memotong log ke papan dengan betul, ada yang berbeza. Semuanya bergantung pada keperluan anda. Teknologi menggergaji itu sendiri adalah seperti berikut:

- Kulitnya dikeluarkan (tetapi ini boleh dilakukan di rumah kemudian);

- Log dipasang pada bingkai atau panduan;

- Satu digergaji untuk mendapatkan permukaan yang licin;

- Seterusnya, letakkan permukaan rata pada bingkai (meja), betulkan dan gergaji papak kedua;

- Mereka menyebarkan seluruh log ke papan.

Memotong kayu balak

Ini tidak sukar walaupun untuk bekerja di rumah. Letakkan log pada kuda gergaji atau selamatkannya kepada pemandu. Dan anda boleh melihat kepingan saiz yang dikehendaki.

Menggergaji kayu balak secara membujur

Kesukaran pemotongan sedemikian ialah keseluruhan panjang kayu balak mesti dikekalkan pada ketebalan yang sama. Adalah lebih baik untuk menggunakan peralatan khas untuk tujuan ini, yang dilampirkan pada log.

Menggergaji kayu balak ke papan di rumah

Ramai orang membuat kilang papan sendiri untuk menggergaji kayu balak. Mari kita pertimbangkan dua pilihan utama untuk pembuatannya.

- Kimpal bingkai dari plat logam dan sudut dan pasangkan enjin ke bahagian bawahnya. Letakkan aci dengan takal di bahagian atas. Kemudian pasangkan satu atau lebih bilah gergaji bulat pada aci. Lampirkan panduan yang diperbuat daripada segi empat sama logam atau kayu pada meja. Semasa menekan pada pemandu, suapkan log dan gerakkannya ke hadapan. Jika anda menggunakan satu gergaji, maka anda perlu melampirkan pembaris atau menggunakan tanda pada permukaan meja.

- Kimpal bingkai daripada paip profil dan saluran. atau pasangkannya secara elektrik pada pengangkutan suapan menegak. Untuk memastikan pemotongan kayu balak ke dalam papan adalah setepat mungkin, pasangkan pembaris pada dirian menegak. Gunakan batang atau paip berpasir untuk memandu pengangkutan. Mereka diperlukan untuk gerabak bergerak secara menegak. Pasang skru pada galas yang akan menggerakkan gerabak semasa ia bergerak. Juga, jangan lupa sediakan pengapit balak.

Apabila menggunakan pilihan kedua untuk kerja, ia adalah gergaji yang digerakkan, pada bingkai yang dipasang khas. Log itu sendiri kekal di tempatnya. Jika anda menggunakan gergaji salingan dan bukannya gergaji berantai, prosesnya akan menjadi lebih lama sedikit kerana ia hanya berfungsi dalam satu arah.

Bagaimana untuk memotong log ke papan dengan gergaji bulat?

Untuk memotong log memanjang menjadi papan, anda juga boleh menggunakan gergaji bulat. Tetapi anda perlu mengambil kira hakikat bahawa log boleh berputar dari sisi ke sisi atau melompat.

Untuk mengelakkan kesulitan yang berkaitan dengan ini, kami menasihatkan anda untuk memasang sirip yang akan memisahkan papan masa depan daripada kayu balak dan menghalang kayu balak daripada berayun semasa menggergaji.

Tatyana Kuzmenko, ahli lembaga editorial, wartawan penerbitan dalam talian "AtmWood. Wood-Industrial Bulletin"

Sejauh manakah maklumat itu berguna untuk anda?

Pilih penyejuk yang betul

Banyak eksperimen yang dijalankan oleh penyelidik Amerika membawa mereka kepada kesimpulan bahawa adalah salah untuk menggunakan air sebagai pelincir semasa mengendalikan gergaji jalur. Tidak perlu menggunakan pelincir sama sekali sehingga habuk papan mula "bergulung" ke atas gergaji. Jika ini berlaku, pelincir optimum harus digunakan: campuran 50% bahan api diesel dan 50% minyak untuk pelincir tayar gergaji.

Campuran ini hendaklah disembur sama rata pada kedua-dua belah bilah gergaji jalur. Lebih-lebih lagi, dalam kes ini, pembersih kaca kereta biasa berfungsi dengan baik. Penyelesaian penyejukan tidak boleh banyak; pengendali akan mudah melihat dengan bunyi ciri apabila tiba masanya untuk "menyejukkan".

Menggunakan pelincir seperti itu dan bukannya air juga akan membolehkan anda mengurangkan bilangan papan yang mekar dan memanjangkan hayat tali pinggang pada takal pemacu kilang papan, kerana ia tidak akan lagi "lemas" dari habuk papan dan air yang jatuh ke atasnya.

Hilangkan ketegangan dari gergaji band sebaik sahaja anda berhenti memotong.

Semasa proses menggergaji kayu, bilah menjadi panas, dan oleh itu meregang dan bertambah panjang. Apabila ia sejuk, gergaji cenderung mengecut kembali ke saiz asalnya. Di sinilah beban berlebihan muncul, dengan kata lain, voltan berlebihan. Bilah itu juga "merekodkan dalam ingatan" bentuk kedua-dua takal kilang papan, yang juga tidak menjadikan hayatnya riang panjang. Tambah pada ini ubah bentuk tali pinggang yang tidak dapat dielakkan pada takal, yang membawa kepada getaran tambahan bilah, serta "punuk" pada tali pinggang yang menjadi berkedut dari masa ke masa, yang memastikan pemusatan diri gergaji pada takal.

Gergaji jalur - pendawaian yang betul

Susun atur boleh dianggap optimum apabila terdapat campuran 65-70% habuk papan dan 30-35% udara antara bilah pemotong dan kayu yang sedang diproses. Pelepasan 80-85% habuk papan dari potongan menunjukkan bahawa gergaji anda ditetapkan dengan betul.

Sekiranya hamparan gergaji terlalu besar, sejumlah besar habuk papan yang longgar akan kekal pada potongan, dan, kemungkinan besar, tanda-tanda dan calar ciri akan kekal di permukaan papan.

Dengan habuk gergaji kecil, dimampatkan dengan ketat, habuk papan panas kekal di permukaan papan. Anda tidak boleh membayangkan apa-apa yang lebih buruk untuk gergaji. Habuk papan harus hangat untuk disentuh, bukan panas atau sejuk.

Gergaji yang dipasang terlalu jauh berkemungkinan besar akan berfungsi secara tersentak, dan gergaji yang tidak diletakkan terlalu jauh akan meninggalkan "gelombang" pada papan.

Contoh. Apabila menggergaji kayu balak dengan diameter 30 cm pada suapan yang baik, semuanya berjalan seperti jam. Jangan fikir semuanya akan berfungsi dengan baik untuk anda dengan log dengan diameter 60 cm, kerana sekarang anda perlu mengeluarkan habuk papan dua kali lebih banyak dari potongan. Betul! Perceraian perlu ditingkatkan (lebih kurang 20%). Oleh itu, sebagai tambahan kepada cadangan lain, kami membenarkan diri kami melakukan perkara berikut: sebelum menggergaji, anda harus menyusun log mengikut diameter.

Ingat bahawa hanya sepertiga atas gigi harus dipisahkan, dan dalam kes tidak di bawah "akar". Lagipun, hanya sudut tajam di bahagian paling atas gigi harus mengambil bahagian dalam proses menggergaji. Jangan lupa juga bahawa lebih lembut kayu yang anda potong, lebih besar hamparan yang sepatutnya.

Dan, sudah tentu, urutan operasi adalah sangat penting: bilah diasah selepas ditetapkan, dan bukan sebaliknya. Mengasah akan mengeluarkan 0.002-0.003 inci, jadi ini harus diambil kira semasa menetapkan.

Dan akhirnya, jangan sekali-kali mematikan intuisi anda; formula tidak akan membantu di sini.

Kepentingan sentiasa memeriksa penunjuk pelaras

Jangan lupa tentang peranti sedemikian pada peranti boleh laras anda sebagai penunjuk. Ia tidak memerlukan sebarang bayaran untuk menetapkan semula. Ia berfungsi dalam mod yang sangat sengit, nilai sendiri: gergaji anda mempunyai kira-kira 220 gigi, anda mengasah gergaji 15 kali, ternyata semasa hayat gergaji penunjuk dicetuskan 3.5 ribu kali. Penunjuk itu haus dari semasa ke semasa, jadi anda harus menyemak pemasangannya dengan lebih kerap.

Gergaji jalur - bentuk gigi

Jika anda terfikir bahawa gergaji akan berfungsi dengan sempurna tanpa mengira bentuk gigi itu, jauhkan pemikiran itu. Bentuk gigi telah dibangunkan dan disahkan selama bertahun-tahun. Mengapa anda cuba mencipta semula roda?

Nasihat praktikal: apabila anda pergi membeli bilah sekali lagi, minta sekeping bilah bersaiz kira-kira 30 sentimeter, buat lubang di dalamnya dan rantaikannya ke mesin pengasah. Berikut ialah piawaian yang anda boleh menyalin bentuk gigi!

Beberapa masalah yang timbul semasa operasi kilang papan dan cara untuk menyelesaikannya

Apabila memasuki kayu, gergaji "melompat", dan kemudian ia berfungsi dengan lancar sehingga hujung kayu, selepas itu ia jatuh. Ini adalah apa yang dipanggil "memerah" atau "memerah", iaitu, apabila gergaji diperah. Kemungkinan besar, sebabnya ialah sudut mengasah gigi terlalu besar. Cuba kurangkan sudut sebanyak 2 darjah.

Apabila memasuki kayu, gergaji naik. Hasilnya adalah papan melengkung seperti pedang. Sebabnya ialah sudut penajaman gigi terlalu besar dengan tetapan yang tidak mencukupi. Cuba kurangkan sudut gigi sebanyak 2 darjah, dan tingkatkan titik set sebanyak 0.002-0.003 inci setiap sisi.

Gergaji itu menyelam dan kemudian berjalan lurus. Tingkah laku ini disebabkan oleh beberapa sebab, contohnya, bilah pemotong telah menjadi kusam. Walau bagaimanapun, kemungkinan besar sudut mengasah adalah kecil, atau mungkin pengasah tidak menetapkan batu tepat pada masanya. Lihat bilah dengan teliti; jika bentuk gigi kelihatan sesuai untuk anda, maka anda harus meningkatkan sudut penajaman sebanyak 2 darjah.

Gergaji "menyelam", dan papan yang dihasilkan melengkung, seperti pedang. Sudut mengasah adalah kecil dan pada masa yang sama tetapan tidak mencukupi. Anda harus meningkatkan sudut mengasah sebanyak 2 darjah dan meningkatkan hamparan sebanyak 0.002-0.003 inci setiap sisi.

Terdapat terlalu banyak habuk papan yang tinggal di papan yang terasa longgar untuk disentuh. Perceraian itu terlalu besar. Jika anda melihat dengan teliti, anda boleh melihat ciri calar di seluruh papan. Perceraian harus dikurangkan.

Habuk papan di atas papan dimampatkan dan panas apabila disentuh. Perceraian tidak mencukupi. Patut ditambah.

Potongan berbentuk gelombang. Jika gergaji tajam, maka ini disebabkan oleh jurang yang terlalu kecil, anda harus meningkatkan jurang sebanyak 0.006-0.008 inci setiap sisi. Ingat, bekerja dengan gergaji yang dibatalkan adalah pelanggaran teknologi yang paling serius, yang membawa kepada kerosakan bilah!

Kain merekah di tepi belakang. Ini disebabkan oleh fakta bahawa hentian belakang penggelek pemandu terlalu jauh dari tepi belakang web. Jarak ini tidak boleh melebihi 0.3 mm.

Habuk papan "digulung" pada mata gergaji. Jurangnya kecil dan tidak ada udara yang cukup dalam potongan, geseran yang berlebihan pada habuk papan berlaku, yang membawa kepada pemanasan dan "membakar" habuk kayu pada logam. Tingkatkan sebaran sebanyak 0.005 inci setiap sisi.

Habuk papan "bergulung" pada permukaan dalaman gigi, tetapi ini tidak berlaku pada permukaan gergaji. Kualiti mengasah yang tidak baik (suapan yang terlalu tinggi atau terlalu banyak penyingkiran logam, dan, akibatnya, kualiti permukaan yang tidak baik pada rongga gigi), atau sudut penajaman gigi yang terlalu tinggi. Atau mereka terus melihat dengan bilah selepas ia sudah menjadi kusam.

Selepas mengisar semula, bilah menjadi ditutup dengan rekahan pada soket gigi. Ini biasanya disebabkan oleh perubahan dalam geometri gigi. Bandingkan geometri gigi dengan yang asal. Nota terakhir tetapi tidak kurang pentingnya. Banyak masalah berpunca daripada batu asah yang tidak diisi semula dengan kerap dan cukup tepat.

Jika anda menganggap pengesyoran yang dinyatakan di atas sebagai tidak penting, anda mungkin tidak mematuhinya. Ingat, tidak kira apa mesin sempurna yang anda beli, ia kekal sebagai peranti untuk "menjalankan" mata gergaji melalui kayu. 90% daripada hasil bergantung pada penyelenggaraan yang betul gergaji jalur dan hanya 10% pada tetapan keseluruhan mesin !

Mitos dan realiti menggergaji jalur

Bahagian 4.1

Menetapkan gigi gergaji jalur

Mana-mana saudagar kayu yang merancang untuk membeli kilang papan secara semula jadi berharap untuk mendapat keuntungan. Tetapi anda perlu ingat bahawa untuk operasi yang stabil kilang papan adalah perlu untuk menyediakan gergaji dengan kualiti yang tinggi. Lebih-lebih lagi, ini perlu dilakukan hampir setiap hari. Dalam artikel sebelumnya, kami bercakap tentang menyediakan proses penyediaan gergaji band, tentang kaedah baru mengasah gergaji, dan juga mula bercakap tentang salah satu proses yang paling sukar dalam menyediakan gergaji untuk kerja - proses menetapkan gigi. Dalam siaran ini kita akan bercakap lebih lanjut mengenai proses ini.

Bekerja pada mesin gergaji jalur, atau, seperti yang lebih sering dipanggil, kilang papan jalur, bagaimanapun, seperti pada peralatan lain, terdiri daripada dua bahagian utama - organisasi dan teknikal. Ramai orang mengabaikan bahagian pertama, dengan sia-sia memikirkan bahawa semua isu organisasi boleh diselesaikan secara langsung dalam proses kerja. Akibat pengabaian sedemikian adalah pengeluaran yang hampir tidak bernafas atau tertutup. Dalam artikel ini saya akan cuba menerangkan masalah yang perlu diselesaikan sebelum membeli peralatan.

Kami sering ditanya: kilang papan jalur mana dan konfigurasi mana yang terbaik untuk menggergaji? Nampaknya banyak pengalaman kami dalam berkomunikasi dengan beratus-ratus pemilik kilang papan dan dengan hampir semua pengilang mereka, pengetahuan tentang masalah yang mereka hadapi setiap hari, akan membantu memberikan jawapan yang tepat kepada soalan "mudah" ini. Malah, dalam senarai soalan mengenai menggergaji, soalan ini, walaupun sangat penting, harus berada di tempat terakhir. Mereka yang mula-mula membeli kilang papan dan hanya kemudian berfikir tentang cara mengatur kerja dengan betul, biasanya menganjurkan kerja ini untuk masa yang sangat lama, dan ada yang tidak dapat mengatur pengeluaran sama sekali untuk menerima 500-1,000, dan tidak 50-100 rubel setiap meter padu kayu bergergaji. Lebih-lebih lagi, selalunya mereka menyalahkan semua kegagalan atas fakta bahawa mereka membeli kilang papan yang salah.

Untuk mendapatkan keuntungan yang baik apabila memotong kayu balak dengan gergaji jalur sempit (27-60 mm lebar), anda perlu menyelesaikan beberapa isu asas terlebih dahulu. Lebih-lebih lagi, tanpa menyelesaikan sekurang-kurangnya satu daripada isu yang disenaraikan di bawah, adalah lebih baik untuk tidak mengambil gergaji sedemikian sama sekali, kerana jika tidak, anda akan mendapat banyak masalah dan sakit kepala yang lengkap.

1. Adalah penting untuk bekerja secara bebas sebagai tukang mesin dan pengasah di kilang papan yang beroperasi. Hanya bekerja selama 1-2 minggu, dan tidak melihat kerja selama 1-2 jam. Jika anda tidak melakukan ini, anda tidak akan dapat memahami selok-belok pengeluaran. Akibatnya, ahli mesin dan pengasah akan memberikan banyak sebab mengapa mereka tidak dapat berfungsi dengan lebih baik, dan anda tidak akan dapat menilai dengan betul hujah mereka, yang bermaksud anda tidak mungkin mendapat keuntungan maksimum.

2. Adakah anda akan dapat berada dalam pengeluaran hampir setiap hari selama 10-12 jam untuk sekurang-kurangnya tahun pertama untuk mengawal dan nyahpepijat keseluruhan proses kerja? Jangan fikir anda boleh mempercayakan ini kepada pasangan anda atau, terutamanya, kepada tuan yang diupah. Malangnya, rakan kongsi jarang boleh dipercayai, dan mana-mana tukang upahan paling kerap menipu usahawan. Saya tahu lebih daripada satu contoh di mana tukang upahan hidup dengan baik dalam industri yang tidak berfungsi tanpa kawalan berterusan pemiliknya.

3. Adalah perlu untuk memutuskan bagaimana kayu gergaji akan dipotong:

a) untuk memesan, memotong saiz kayu yang diperlukan dari kayu gergaji, iaitu, secara tidak optimum, setiap kali kehilangan 10-15% daripada jumlah keluaran yang mungkin, menjimatkan sedikit kos gudang;

b) dengan pemotongan optimum setiap log, memperoleh hasil maksimum kayu, tetapi pada masa yang sama menghantar sebahagian produk siap ke gudang, dengan kelewatan dalam penjualan saiz bergerak perlahan, iaitu, dengan sedikit pembekuan modal kerja dalam masa, walaupun pada akhirnya keuntungan yang lebih besar.

4. Pada mulanya, adakah anda akan memotong balak bergergaji secara bebas dengan hasil kayu yang optimum dan melatih pembantu anda untuk bekerja dengan cara ini supaya anda kemudiannya boleh menggantikan anda, atau adakah anda sudah mempunyai tukang mesin berpengalaman yang akan segera bekerja dengan sempurna, dan tidak hanya "memacu kiub." Hampir semua ahli mesin dibayar untuk meter padu kayu yang digergaji, dan bukan untuk kayu bermata yang diperoleh daripada kayu ini. Oleh itu, adalah lebih menguntungkan bagi mereka untuk memotong papan tebal, kayu dan mengambil satu lagi balak dengan cepat. Papak besar dan bahagian besar biasanya menjadi sia-sia apabila memotong papan yang tidak bermata. Dan ini adalah kehilangan keuntungan. Bergantung pada seberapa baik pengeluaran disusun, peratusan produk siap boleh berkisar antara 50 hingga 75%.

5. Tentukan cara ahli mesin akan menerima gergaji:

a) anda hanya akan mengeluarkannya mengikut keperluan, iaitu, ahli mesin tidak akan berminat dengan kerja gergaji yang panjang dan akan dapat mengoyaknya dengan tenang satu demi satu, dan anda hanya akan mendengar aduan mereka yang dilakukan oleh pembingkai tidak tahu bagaimana untuk melihat, dan pengasah mengasah gergaji dengan tidak betul, dan mengira kerugian anda;

b) minat semua orang untuk menjaga gergaji dan kilang papan.

Berikut adalah contoh. Bayaran kepada pekerja dikira seperti berikut: untuk memotong 1 m³ kayu, pemandu menerima 76 rubel, dua pembantu - 62 rubel setiap satu. Hanya 200 gosok. Ini termasuk kos gergaji jalur berdasarkan pemotongan 40 meter padu kayu dengan satu gergaji. Jika gergaji memotong lebih banyak sebelum ia patah, pendapatan juga lebih tinggi. Mereka mula memotong lebih daripada 100 meter padu dengan gergaji. Satu-satunya penjelasan: menggergaji dilakukan dengan gergaji bimetal. Dipotong untuk gergaji yang koyak: dari pemandu - 450 rubel, dari setiap pembantu - 200 rubel. Hanya 850 gosok. Jika gergaji pecah pada paku, yang baru dikeluarkan secara percuma. Pengasah menerima gaji purata (jika dia berkhidmat beberapa kilang papan) daripada semua mesin. Oleh itu, mereka semua mempunyai minat untuk mengekalkan gergaji mereka berjalan selama mungkin. Dan kini tiada siapa yang perlu memantau mereka.

Pakar mesin memantau operasi kilang papan dengan lebih teliti, kerana walaupun salah jajaran kecil (memukul takal, berjalan menggunakan gergaji pada takal, menukar tetapan penggelek pemandu yang betul, bekalan penyejuk tidak sekata, mengisar pengikis pembersihan, dll. .) plumbum, sebagai tambahan kepada pembentukan gelombang pada kayu, kepada pecah gergaji yang dipercepatkan, yang sangat merugikan bagi mereka. Dan apa-apa kerosakan adalah paling mudah untuk dihapuskan pada mulanya - akan terdapat kurang kecacatan, dan kemungkinan masa henti pembaikan besar seterusnya boleh dihapuskan secara praktikal. Untuk mengelakkan pembaziran yang banyak, pelbagai sistem halus boleh digunakan. Seperti yang ditunjukkan oleh latihan, pemandu yang telah didenda sekali atau dua kali memotong dengan lebih cekap. Tetapi semua ini hanya berfungsi apabila terdapat beberapa pasukan dan pemandu, dalam kes yang melampau, boleh digantikan oleh pembantu. Apabila pemandu bekerja bersendirian, sangat sukar untuk menghadapinya.

6. Cari mekanik yang baik terlebih dahulu, iaitu, seseorang yang akan menyahpepijat operasi kilang papan dan akan sentiasa memantaunya, mengekalkannya dalam keadaan baik.

7. Selesaikan masalah kawasan penyediaan gergaji jalur, dengan mengambil kira bahawa mana-mana kilang papan hanyalah peranti untuk menarik gergaji dengan satu set fungsi perkhidmatan. Kualiti kayu yang diperoleh semasa menggergaji (ketepatan dimensi, kelurusan (tanpa gelombang) permukaan) dan produktiviti kilang papan (jumlah kayu yang digergaji seunit masa, iaitu keuntungan sebenar) bergantung hampir sepenuhnya (dengan kilang papan terlaras) pada penyediaan gergaji harian yang betul . Terdapat dua pilihan:

a) cari terlebih dahulu pengasah yang berkelayakan tinggi yang boleh mencuba (selalunya tidak berjaya) menyediakan gergaji setiap hari menggunakan mesin pengasah dan penetapan yang murah, berkualiti rendah dan ketinggalan zaman. Hasil penyediaan sedemikian cepat koyak gergaji, kayu berkualiti rendah (gelombang di permukaan), produktiviti rendah;

b) anda boleh membeli dengan segera, dengan membayar lebih sedikit, mesin pengasah dan penetapan yang baik, di mana hampir semua orang boleh menyediakan gergaji dengan kualiti tinggi setiap hari dan menjalankan penggergajian dengan keuntungan maksimum untuk diri mereka sendiri. Cara memilih mesin pengasah dan penetapan yang betul telah diterangkan dalam terbitan majalah sebelumnya.

8. Tentukan bagaimana proses menggergaji akan dianjurkan:

a) dengan kos yang minimum, tetapi juga dengan keuntungan yang minimum: menggergaji dijalankan oleh seorang pemandu dan seorang pembantu, unit gergaji berfungsi hanya 20-25% daripada masa kerja, selebihnya masa dihabiskan untuk memberi makan log, menyediakan ia untuk menggergaji (meratakan, memusing, dsb. ) dan mengeluarkan kayu siap yang terhasil;

b) dengan kos yang lebih tinggi sedikit, tetapi pada akhirnya (disebabkan oleh peningkatan produktiviti) peningkatan dalam keuntungan sebenar - pilihan yang paling biasa. Menggergaji dijalankan oleh seorang pemandu dan dua pembantu, unit gergaji sudah berfungsi 25-35% daripada masa bekerja;

c) dengan produktiviti setinggi mungkin pada kos permulaan yang minimum. Menggergaji dilakukan oleh seorang pemandu dengan dua pembantu, tetapi pada masa yang sama bahagian tambahan 6 meter dilabuhkan ke landasan kereta api utama. Dua kayu balak diletakkan secara berurutan. Sekarang, apabila satu balak sedang digergaji, pembantu melakukan operasi yang diperlukan pada yang lain. Unit gergaji beroperasi 35-50% daripada masa bekerja.

9. Tentukan pasaran mana anda ingin bekerja:

a) dalaman;

b) luaran.

Apabila bekerja untuk pasaran domestik, produktiviti kilang papan, disebabkan kemungkinan peningkatan dalam suapan unit gergaji, boleh menjadi 10-15% lebih tinggi. Penyimpangan kecil saiz nominal yang terhasil atau gelombang kecil di permukaan bukanlah kepentingan asas.

10. Tentukan apa yang anda ingin potong di kilang papan:

a) menggergaji tidak begitu pantas, tetapi sangat berkualiti (panel perabot, jenis kayu yang berharga, dll.), kayu gergaji terutamanya berdiameter besar (lebih daripada 40 cm);

b) potong terutamanya kayu balak dengan diameter sehingga 40 cm menjadi kayu bermata.

Apabila bekerja mengikut pilihan a) anda memerlukan peranti hidraulik atau elektromekanikal tambahan, pembaris elektronik, dan pemulangan automatik unit gergaji.

Apabila bekerja pada pilihan b) adalah wajar mempertimbangkan dengan serius betapa perlunya sistem ini. Dengan segala hormatnya kepada sistem sedemikian, mereka memperbaiki keadaan kerja di kilang papan, mengurangkan produktiviti sebenar sebanyak 10-20%, dan mereka juga sentiasa rosak.

Pengendali yang berpengalaman akan menyesuaikan dengan saiz yang diperlukan lebih cepat daripada elektronik (kawalan pergerakan atas-bawah unit gergaji mestilah elektromekanikal) dan mengembalikan unit gergaji selepas dipotong. Saya tahu ramai yang mula bekerja dengan unit elektronik ini, tetapi kemudian mereka dimatikan supaya tidak mengganggu. Dua pembantu melakukan semua operasi dengan log lebih cepat daripada hidraulik atau elektromekanik, dan walaupun sebenarnya bekerja dengan balak dengan diameter 25-35 cm, mereka boleh dikatakan tidak letih. Ia hanya perlu bahawa hentian bukan skru, tetapi eksentrik. Adakah anda bersetuju dengan kehilangan produktiviti sedemikian, terutamanya kerana pemasangan sistem ini, sebagai peraturan, menggandakan kos kilang papan?

11. Tentukan diameter sebenar kayu gergaji yang akan anda potong:

a) kebanyakannya diameter lebih besar daripada 40 cm - apabila menggergaji kayu balak sedemikian, anda memerlukan kilang papan dengan takal sekurang-kurangnya 600 mm, membolehkan anda bekerja dengan gergaji jalur sehingga 60 mm lebar dan panjang gergaji lebih daripada 6 m;

b) lebih daripada 90% akan mempunyai diameter kurang daripada 40 cm - patut difikirkan sama ada anda perlu membayar lebih dengan ketara untuk peluang memotong tiga hingga lima balak besar setiap bulan. Dalam kes yang melampau, mereka boleh digergaji dalam bulatan. Dengan diameter takal 520-560 mm, kos kilang papan biasanya sehingga 30% kurang. Apabila memotong dengan gergaji 32-40 mm lebar dan 4-4.5 m panjang, sambil memperoleh kualiti kayu yang sama dan produktiviti kilang papan, anda tidak akan sentiasa membayar lebih hampir satu setengah kali ganda untuk lebar dan panjang jalur gergaji dengan pemotongan yang hampir sama setiap meter padu kayu balak sebelum dipatahkan.

12. Tentukan sama ada anda memerlukan debarker. Pada pendapat saya, ini sebenarnya bukan peranti yang paling mahal, tetapi sangat berguna, kerana ia membolehkan gergaji jalur berfungsi lebih lama sebelum ia menjadi kusam, terutamanya jika memotong kayu yang kotor.

13. Tentukan sama ada anda memerlukan penunjuk laser. Ini juga merupakan peranti yang sangat mudah, kerana ia membolehkan pembantu meletakkan log dengan lebih cepat dan lebih tepat, dengan itu meningkatkan produktiviti kilang papan dan mengurangkan sisa, yang sering meningkat dengan pemotongan yang tidak optimum.

Hanya apabila anda telah menyelesaikan semua isu yang disenaraikan di atas anda boleh mula memilih kilang papan tertentu dengan peralatan yang diperlukan. Mari kita kembali kepada soalan asal. Jadi, kilang papan mana yang lebih baik daripada yang lain: ia kurang pecah, memotong dengan cekap dan tidak terlalu mahal? Paradoksnya ialah saya tidak dapat menjawab soalan ini. Hampir semua pengilang yang ada pada hari ini telah mengeluarkan kilang papan selama 10-15 tahun atau lebih. Pengalaman yang kaya telah membolehkan pereka industri ini untuk membangun dan menghasilkan pengubahsuaian baru yang sangat baik bagi kilang papan, yang dari segi parameter secara praktikalnya tidak kalah dengan analog asing, dan pada harga yang lebih rendah dari segi magnitud. Anda boleh mendapatkan keuntungan sebenar dengan lebih pantas dengan membina pengeluaran anda berdasarkan kilang papan Rusia. Tetapi masalah dengan semua pengeluaran kami ialah pengeluar kami sentiasa boleh membangunkan dan menghasilkan prototaip dan menunjukkan model yang digilap di pameran, dan menerima diploma untuk kerja-kerja reka bentuk ini. Tetapi, malangnya, hampir tiada siapa yang boleh sentiasa menghasilkan produk berkualiti tinggi. Membuat kimpalan berkualiti tinggi, komponen pembuatan untuk pematuhan tepat dengan semua selari dan keserenjang yang diperlukan hanya dalam konduktor khas, konsep toleransi apabila menyambungkan komponen 0.01 mm atau 0.1°, sambungan pendawaian elektrik berkualiti tinggi dan banyak lagi, iaitu , segala-galanya yang boleh dipanggil dalam satu ungkapan yang luas - budaya pengeluaran masih menjadi keperluan yang hampir mustahil untuk kebanyakan pengeluar kami. Oleh itu, apabila membeli kilang papan daripada pengeluar Rusia, Belarus atau Ukraine, anda harus sentiasa ingat bahawa anda membeli set pembinaan yang akan anda pasang dan bawa ke tahap yang lebih besar atau lebih kecil kepada keadaan normal dalam 1-3 bulan pertama. Tiada apa yang menakutkan di sini. Cuma pada peringkat awal anda pasti memerlukan sama ada pengalaman peribadi yang baik atau kehadiran mekanik yang cekap. Tetapi kemudian kilang papan ini akan berfungsi tidak lebih buruk daripada yang diimport, dan wang yang disimpan boleh digunakan dalam bentuk modal kerja atau digunakan untuk membeli peralatan tambahan.

Mereka bercakap dan menulis banyak tentang produktiviti rendah menggergaji kayu balak dengan kilang papan jalur yang beroperasi gergaji sempit selebar 27-60 mm.

Sebagai rujukan, saya akan memberikan angka berikut: dengan kilang papan yang berfungsi dengan baik, penyediaan gergaji berkualiti tinggi dan organisasi proses menggergaji mengikut pilihan 8b, hasil purata kayu bermata hendaklah 1 m³ sejam dengan kayu yang sebenar. hasil 70-75% daripada produk siap daripada balak. Dengan organisasi pengeluaran yang betul, bekerja dalam beberapa syif, adalah realistik untuk menerima 400-600 m³ kayu bermata siap setiap bulan dari hanya satu kilang papan.

Sekarang, jika anda mengira secara bebas semua kos awal, produktiviti, dan keluaran sebenar produk siap dari satu log, anda boleh yakin bahawa menggergaji sehingga 3 ribu m³ kayu balak sebulan dengan kilang papan yang beroperasi gergaji sempit 27-60 mm lebar akan menjadi yang paling boleh dilaksanakan secara ekonomi berbanding semua kaedah pemotongan lain.

Saya pasti bahawa semua perbincangan tentang kemustahilan untuk bekerja secara produktif dan mendapatkan kayu berkualiti baik di kilang papan jenis ini sedang dijalankan oleh mereka yang gagal mengatur kerja pengeluaran mereka dengan betul.

Bagaimana untuk bekerja di kilang papan dengan betul

Nasihat daripada profesional

1. MAKLUMAT AM TENTANG MESIN

Mesin gergaji jalur mendatar digunakan untuk menggergaji kayu dari sebarang kekerasan ke dalam papan, rasuk, dan selat. Menggergaji berlaku dengan menggerakkan rangka gergaji dengan alat pemotong (gergaji jalur) di sepanjang pemandu rel tetap kilang papan.

Penggunaan kilang papan jalur membolehkan anda:

menghasilkan papan dengan kualiti permukaan yang tinggi daripada bahan

dapatkan papan dengan ketepatan 2 mm. dengan panjang 6 m;

kilang papan jalur membolehkan anda mengurangkan sisa sebanyak 2-3 kali,

mengurangkan kos tenaga;

laraskan saiz menggergaji dengan cepat,

Kilang papan jalur mampu menggergaji bahan kerja pendek (dari 1.0 meter) dan menghasilkan produk sehingga 2 milimeter tebal.

Kilang papan jalur beroperasi di bawah keadaan UHL 4 (GOST 15150-69). Kilang papan jalur dilengkapi dengan lif unit gergaji elektromekanikal.

2. "Kincir papan" - operasi dan reka bentuk:

2.1 Komponen utama dan bahagian kilang papan jalur:

Katil yang bergerak di sepanjang pemandu kereta api dalam arah mendatar;

Bingkai gergaji;

Mekanisme mengangkat bingkai gergaji;

Kabinet elektrik;

Pengapit log;

Gelangsar boleh alih takal yang dipacu;

Takal pemacu;

Takal dipandu;

Pemacu tali pinggang V;

Panduan rel untuk kilang papan jalur;

Mekanisme penegang gergaji jalur;

Penyambung pemasangan gergaji jalur;

Perumah takal kilang papan

Takungan penyejuk

Panduan gergaji tetap

Panduan gergaji boleh digerakkan

Katil kilang papan jalur mempunyai bentuk U dan tapak dengan penggelek untuk menggerakkan bingkai gergaji di sepanjang rel dan berus felt yang membersihkan panduan daripada habuk papan. Rangka gergaji diangkat oleh dua gelangsar yang terletak pada tiang katil. Pergerakan dilakukan oleh penghantaran rantaian dua hala yang disambungkan secara serentak, didorong oleh motor elektrik, melalui kotak gear.

Bingkai diperbuat daripada dua saluran, yang terletak selari dan bersambung antara satu sama lain. Takal gergaji pemacu dipasang dengan tetap pada satu hujung bingkai, dan yang didorong, yang mempunyai keupayaan untuk bergerak secara membujur, dipasang pada yang lain. Bilah gergaji kilang papan jalur ditegangkan oleh mekanisme skru spring, spring melembapkan pengembangan terma jalur gergaji. Apabila membuat kilang papan jalur, ketegangan ditentukur untuk gergaji selebar 35 sentimeter. Risiko pada badan penegang dan mesin basuh adalah sama dengan daya tegang 525 kilogram. Di rasuk hadapan kilang papan jalur dan pada gelangsar takal yang dipacu terdapat dua kunci untuk menanggalkan dan memasang bilah gergaji. Pada kurungan yang terletak di tengah-tengah bingkai terdapat dua panduan gergaji jalur (boleh alih dan tetap), yang dilengkapi dengan penggelek sokongan dan sistem pelarasan dan bar. Tork dihantar dari enjin kilang papan ke takal pemacu dengan pemacu tali pinggang-V. Takungan penyejuk dipasang di atas perlindungan mata gergaji. Bekalan cecair dikawal oleh paip yang terletak pada tangki. Panel kawalan untuk kilang papan jalur terletak pada palang atas mesin.

Panduan boleh dilipat dari 3 bahagian, yang mudah untuk pengangkutan. Di bahagian bawah terdapat plat sokongan di mana bolt anchor diskrukan. Di atas panduan kilang papan jalur terdapat penyokong balak. Log dipasang pada panduan rel dengan empat pengapit skru dan hentian yang menyediakan 90 darjah.

3. MENYESUAIKAN TAKAK GERGAJI

3.1. Mesin menyediakan pelarasan kedudukan kedua-dua takal berhubung antara satu sama lain dalam satah mendatar dan menegak. Ia adalah perlu untuk memastikan bahawa band melihat dengan ketegangan 6-8 kg/mm2. dalam keratan rentas, satu cabang tidak tercabut dari rim takal gergaji.

3.2. Pertama sekali, takal diselaraskan dalam satah menegak, menetapkannya pada sudut tepat ke bingkai gergaji. Untuk melakukan ini, pada gelangsar takal yang didorong, bolt Ml0 diskrukan dari bawah ke paksinya, dan pada takal pemacu, pelarasan dilakukan dengan memasang pencuci atau plat spacer. Operasi ini dijalankan oleh pengilang.

3.3 Untuk mengawal selia kedudukan takal gergaji satah mendatar, dua bolt Ml2 diskrukan ke hujung bingkai dari sisi takal pemacu, dan satu bolt diskrukan ke dalam paksi takal yang dipacu.

Ia adalah perlu untuk melaraskan takal kilang papan jalur dalam urutan berikut:

3.3.1 Matikan pemutus litar bekalan kuasa pada panel kawalan.

3.3.2 Buka penutup pelindung takal gergaji.

3.3.3 Letakkan gergaji jalur pada takal supaya ia menonjol melepasi tepi takal mengikut ketinggian gigi ditambah 2-5 mm.

3.3.4 Tutup penyambung boleh alih (kunci).

3.3.5 Tegangkan gergaji jalur dengan memutarkan nat mekanisme ketegangan kepada nilai optimum untuk jenis gergaji jalur ini (pada kadar 6-8 kg/mm2).

3.3.6. Dengan memutarkan takal yang dipacu dengan tangan anda semasa anda memotong (lawan arah jam), anda perlu melihat kedudukan yang akan diambil oleh band saw pada takal. Jika tali pinggang berjalan keluar dengan jumlah yang sama dari kedua-dua takal, maka, tanpa melemahkan ketegangan gergaji, lepaskan nat kunci Ml6, yang mengikat paksi takal yang didorong ke bingkai gergaji (slaid bingkai gergaji).

3.3.7 Kemudian longgarkan nat kunci M12 dan skrukan sedikit bolt Ml2, kemudian ketatkan nat kunci M12 dan nat kunci M16.

3.3.8 Ulang titik 3.3.6 dan jika pita kehabisan, ulangi pelarasan sehingga keputusan yang betul diperolehi.

3.3.9 Jika pita berjalan ke dalam dengan jumlah yang sama, maka adalah perlu untuk melonggarkan ketegangan gergaji jalur.

3.3.10. Longgarkan nat kunci Ml6, nat kunci M12 dan buka skru bolt M12 sedikit, kemudian ketatkan nat M12 dan M16.

3.3.11 Jika pita telah mengambil kedudukan mengikut arahan, maka pelarasan telah dilakukan dengan betul.

3.3.12 Jika gergaji jalur serta-merta lari dari takal pemacu apabila berputar, maka pelarasan hendaklah bermula dengannya.

3.3.13 Untuk melakukan ini, bergantung pada arah tali pinggang berjalan (ke luar atau ke dalam), longgarkan nat kunci kiri atau kanan Ml6 dan buat pelarasan dalam urutan yang sama seperti pada takal yang didorong.

3.3.14 Selepas pelarasan, ketatkan semua nat.

3.3.15 Tutup pintu perumah takal gergaji.

3.3.16 Hidupkan bekalan kuasa automatik. tenaga pada panel kawalan.

3.3.17 Hidupkan secara ringkas pemacu takal gergaji dan pastikan mata gergaji berada dalam kedudukan yang betul. Mesin sedia untuk digunakan.

4. KEPERLUAN UNTUK BILAH GERGAJI

1. Semasa operasi kilang papan jalur, untuk meningkatkan hayat perkhidmatan gergaji jalur, perlu untuk menegangkannya dengan betul pada takal.

1.1 Jumlah ketegangan, bergantung pada lebarnya, ditentukan menggunakan peranti "Tensometer".

1.2 Perhatian! Gergaji jalur tidak boleh beroperasi lebih daripada 2 jam. Selepas masa ini, ia mesti dikeluarkan dari mesin dan digantung dengan bebas selama sekurang-kurangnya 24 jam untuk melegakan tekanan keletihan.

2 Gunakan pelincir yang betul untuk bilah gergaji jalur.

Dalam kebanyakan kes, cukup air atau air dengan tambahan detergen ("Fairy", dll.) sebagai cecair pemotong (penyejuk). Walau bagaimanapun, pada suhu rendah adalah lebih baik menggunakan campuran 50%-80% bahan api diesel atau minyak tanah dan 50%-20% minyak motor atau minyak untuk pelincir tayar gergaji. Penggunaan turpentin juga memberikan hasil yang baik apabila menggergaji pokok konifer.

Jika air digunakan sebagai penyejuk, perlu mengelap takal dan tali pinggang dengan minyak selepas selesai kerja.

3. Sentiasa longgarkan ketegangan band saw.

Apabila anda selesai, lepaskan ketegangan dari gergaji. Semasa operasi, bilah menjadi panas dan meregang, dan kemudian apabila ia sejuk, ia mengecut sebanyak sepersepuluh milimeter semasa setiap tempoh penyejukan. Oleh itu, tali pinggang yang ditinggalkan pada takal di bawah beban membebankan sendiri dan menghasilkan kesan daripada dua takal, yang menyebabkan keretakan muncul di ruang antara gigi.

4. Gunakan set gigi yang betul.

Penjajaran adalah betul jika dalam ruang antara mata gergaji dan kayu yang sedang diproses anda mempunyai 65-70% habuk papan dan 30-35% udara. Jika set gigi anda terlalu lebar untuk berat atau ketebalan kayu yang ada, akan terdapat terlalu banyak udara dan habuk papan tidak mencukupi dalam potongan. Anda akan mengalami kerugian yang terlalu besar disebabkan oleh habuk papan, dan akibatnya, kekasaran yang lebih besar pada kayu yang diproses. Jika kelegaan tidak mencukupi, anda tidak akan mendapat aliran udara yang cukup kuat untuk mengeluarkan habuk papan daripada potongan. Tanda ini adalah habuk papan panas. Ini boleh menyebabkan kerosakan yang paling dahsyat pada gergaji: selang operasi akan pendek dan gergaji akan gagal sebelum waktunya. Habuk papan harus sejuk apabila disentuh. Dan akhirnya, jika potongan tidak mencukupi dan sudut mengasah tidak betul, gergaji akan memotong gelombang pada papan. Dari sudut pandangan kami, anda tidak boleh bekerja dengan kayu balak yang berlainan diameter, kayu dan rasuk menggunakan set gigi yang sama.

Anda mesti menyusun kayu.

Untuk setiap peningkatan saiz 20-25 sentimeter, pendawaian perlu ditambah kira-kira 18%, bergantung kepada sama ada kayu itu keras atau lembut, basah atau kering. Satu-satunya cara untuk mencapai susun atur yang dikehendaki adalah dengan menjalankan pemotongan ujian pada log tertentu. Tingkatkan tetapan sebanyak 5-8 perseratus milimeter pada setiap sisi sehingga tanda gigi kelihatan. Ini bermakna anda sedang bekerja dengan campuran 50/50 udara dan habuk papan. Selepas ini, kurangkan set gigi sebanyak 8-10 perseratus pada setiap sisi, dan anda akan mencapai hasil yang diinginkan. Sila ambil perhatian: Anda hanya perlu menyebarkan bahagian kelapan atas gigi, bukan bahagian tengah atau bawah. Anda tidak mahu jurang antara gigi diisi sepenuhnya apabila menggergaji. Apabila anda bekerja dengan kayu lembut, sama ada basah atau kering, cip mengembang dalam jumlah kepada 4-7 kali ganda keadaan selularnya. Kayu keras, basah atau kering, hanya mengembang 1/2 hingga 3 kali dalam jumlah. Ini bermakna jika anda menggergaji kayu balak pain 45cm, anda perlu menetapkan gigi 20% lebih lebar daripada semasa memotong kayu oak 45cm. Sentiasa jarakkan gigi anda sebelum mengasah.

5. Asah gergaji dengan betul.

Hanya ada satu cara untuk mengasah bilah gergaji jalur. Batu itu harus bergerak ke bawah permukaan gigi, di sekitar pangkal rongga antara gigi, dan ke atas sepanjang belakang gigi dalam satu gerakan yang berterusan.

Anda mesti mengekalkan profil gigi dan rongga interdental.

Ruang antara gigi (gallette) bukanlah tong habuk papan. Aliran kuasa udara, penyejukan keluli dan penyingkiran habuk papan bergantung padanya.

Jika anda mempunyai set gigi yang betul, udara dibekalkan sepanjang log pada kelajuan yang sama seperti gergaji, akibatnya habuk papan disedut ke dalam gallet. Habuk papan menyejukkannya dengan ketara apabila ia melepasi bahagian dalam dan luar gigi seterusnya. Ia adalah perlu bahawa ruang antara gigi diisi sebanyak 40%, yang akan memberikan penyejukan yang diperlukan dan meningkatkan masa operasi gergaji.

6. Tetapkan sudut mengasah yang betul.

Terima kasih kepada gallet yang dalam, kita boleh menggunakan sudut tajam yang dikurangkan, yang memindahkan kurang haba ke hujung gigi. Siri pita menggunakan sudut cangkuk 10 darjah yang mampu menembusi kebanyakan permukaan kayu lembut sederhana keras hingga sederhana.

Peraturan umum adalah ini: semakin keras kayu, semakin kecil sudut penajaman.

Amaran: Jangan percaya penimbang dan pembaris penyukat pada mesin pengasah anda!

Pin dan panduan di atasnya haus. Semasa kerja, profil batu berubah.

Untuk memeriksa sudut mengasah yang betul, gunakan protraktor. Perhatian; Kami mengesyorkan menukar gergaji setiap dua jam operasi berterusan, membenarkan mereka berehat sekurang-kurangnya sehari.

Semasa operasi mesin, terdapat keperluan untuk mengawal selia komponen individu untuk memulihkan operasi normalnya.

Semua gambar dari artikel

Pasaran pembinaan penuh dengan sejumlah besar bahan moden, yang, malangnya, tidak semula jadi. Itulah sebabnya kayu masih menjadi yang paling popular - kerana serba boleh dan ketersediaannya, ia digunakan dalam pelbagai industri pembinaan. Mana-mana kayu, sama ada kayu atau papan, diperbuat daripada kayu balak, jadi tugas kita hari ini adalah untuk memahami cara membuat bahan binaan yang diperlukan daripadanya.

Daripada mukadimah

- Kayu balak boleh digergaji menggunakan alatan tangan atau menggunakan pelbagai peralatan profesional yang digunakan pada skala industri.

- Kos kayu siap secara langsung dipengaruhi oleh ciri-cirinya, iaitu ketebalan bahan dan jumlah sisa yang tinggal hasil daripada proses pengeluaran.

Di perusahaan yang terlibat dalam pengeluaran kayu, garis menggergaji kayu digunakan. Peralatan ini sangat produktif dan membolehkan anda memperoleh produk berkualiti tinggi.

Kilang papan - mesin untuk memotong kayu balak menjadi papan

Satu jenis peralatan kilang papan termasuk kilang papan - mesin kerja kayu di mana gergaji bingkai dipasang. Selepas pemprosesan, produk akhir adalah kayu dan papan bermata.

Hanya kayu balak dengan saiz tertentu boleh digunakan sebagai bahan mentah:

- panjang tidak boleh melebihi 7 m;

- Julat saiz diameter jauh lebih luas dan berkisar antara 150 hingga 800 mm.

Kayu bulat juga dipotong menggunakan gergaji bulat yang dipanggil gergaji bulat atau gergaji bulat. Mesin sedemikian dibahagikan kepada:

Selalunya, kayu balak diproses pada kilang papan, yang membolehkan menggergaji kayu bulat secara mendatar dan menegak. Terima kasih kepada kualiti tinggi kayu menggergaji, sangat sedikit sisa yang tinggal selepas mendapatkan bahan akhir.

Tetapi ini bukan senarai keseluruhan peralatan yang digunakan untuk pengeluaran kayu berskala besar. Terdapat juga mesin yang sangat khusus yang hanya digunakan dalam cabang kerja kayu tertentu.

Jenis dan kaedah utama memotong kayu

Kaedah menggergaji kayu balak dipilih bergantung pada jenis kayu dan jenis bahan kerja yang harus diperoleh pada akhirnya.

Mengambil kira:

- parameter yang menentukan saiz;

- bentuk;

- kualiti permukaan;

- keperluan.

Balak boleh digergaji berbanding dengan lokasi gelang pertumbuhan.

Terdapat tiga jenis menggergaji secara keseluruhan:

- Jejari - sepanjang jejari cincin pertumbuhan, dan kerja dijalankan dengan ketepatan tertentu.

- Tangensial - kayu balak digergaji secara tangen pada gelang pertumbuhan, selari dengan salah satu jejari.

- Pembentukan selari - pemotongan berlaku selari dengan arah gentian.

Bergantung pada arah di mana kayu digergaji, kaedah menggergaji juga dibahagikan:

- Dalam keruntuhan - melibatkan menggergaji kayu balak di beberapa tempat di sepanjang seluruh pesawatnya. Mereka mesti terletak selari antara satu sama lain. Ini adalah kaedah pemprosesan yang paling mudah, membolehkan anda akhirnya mendapatkan sepasang papak dan papan tanpa tepi.

- Dengan kayu, anda boleh mendapatkan papan sisi dan rasuk terlebih dahulu, yang, jika perlu, digergaji menjadi papan bermata yang sama. Kaedah ini membolehkan anda memotong lebih sedikit daripada separuh daripada semua bahan mentah. Kelemahan: pemprosesan kayu bulat memerlukan penggunaan dua kilang papan.

- Segmental - rasuk akan dipotong dari tengah balak. Nama ini disebabkan oleh fakta bahawa dua segmen kekal di sisi log, yang kemudiannya dipotong menjadi papan tangen.

- Sektor - dalam kes ini, kayu bulat dipotong mengikut sektor. Lebih-lebih lagi, bilangan mereka bergantung pada diameter log dan berbeza dari 4 hingga 8. Seterusnya, serpihan yang terhasil digergaji ke dalam papan jejari atau tangen.

- Pekeliling - direka untuk memotong kayu balak secara individu. Ini melibatkan pengasingan kayu yang sihat daripada kayu yang rosak.

Petua: apabila menggergaji papan lain, tong mesti diputar 90˚ mengelilingi paksi membujur.

Perlu diingatkan bahawa tiga kaedah terakhir, berbeza dengan dua kaedah utama sebelumnya, digunakan agak jarang.

Menggergaji di rumah

Membeli kilang papan untuk kegunaan di rumah adalah tidak menguntungkan baik dari sudut ekonomi, harganya agak tinggi, dan dari sudut praktikal. Untuk tujuan ini, gergaji biasa agak sesuai.

Walau bagaimanapun, anda juga boleh menggunakan yang elektrik, tetapi yang petrol jauh lebih berkuasa dan tidak memerlukan elektrik, yang sangat berguna apabila menjalankan kerja yang jauh dari tamadun. Walaupun sifat intensif buruh proses ini, jika anda mempunyai kemahiran tertentu, kos buruh boleh dibenarkan.

Semua kerja yang berkaitan dengan pemotongan memerlukan peralatan khas:

- peranti yang melindungi log dalam keadaan pegun;

- lampiran bingkai yang direka untuk gergaji - jika perlu untuk mendapatkan papan dengan ketebalan yang berbeza, ia dipasang pada bar alat, tetapi dengan cara yang dapat menyesuaikan jarak yang tinggal antara lampiran dan rantai;

- panduan pembaris. Ia boleh berjaya digantikan dengan profil logam atau papan biasa dengan panjang yang diperlukan, perkara utama ialah ia licin dan tegar.

Petua: untuk gergaji anda perlu membeli rantai khas yang membolehkan anda membuat potongan membujur. Ciri khasnya ialah sudut penajaman khas gigi.

Proses

Arahan operasi adalah seperti berikut:

- Bebaskan kayu balak daripada kulit kayu dan dahan. Semakin kurang bahan buangan, semakin banyak bahan siap yang akan ada.

- Tentukan corak pemotongan yang paling optimum. Mengapa memeriksa log untuk kemungkinan kecacatan.

- Lakukan pemotongan mengikut arah dari timur ke barat atau sebaliknya. Ini disebabkan oleh fakta bahawa mendapatkan bahan berkualiti tinggi hanya mungkin jika ketumpatan papan adalah sama di seluruh lebar. Sila ambil perhatian bahawa ketumpatan batang pokok di sebelah utara jauh lebih tinggi daripada di selatan.

- Keluarkan papak yang terletak bertentangan antara satu sama lain.

- Melihat kayu bermata dua terbentuk hasil daripada operasi ini menjadi kayu.

- Keluarkan tepi dari yang terhasil.

Nasihat: jika sebarang kecacatan dikesan dalam log, sebagai contoh, teras palsu, ia boleh diputar sebanyak 90 dan 180˚ seperti dengan menggergaji bulat.

Kesimpulan

Jika anda memutuskan untuk memotong kayu balak di rumah, anda perlu menggunakan kilang papan, gergaji rantai atau gergaji biasa. Dua pilihan pertama akan menunjukkan hasil yang terbaik, dan prosesnya akan berlaku lebih cepat dan dengan kualiti yang lebih baik.

Sebelum memulakan kerja, adalah dinasihatkan untuk melukis gambar rajah menggergaji kayu bulat. Video dalam artikel ini akan memberi anda peluang untuk mencari maklumat tambahan mengenai topik di atas.