Hogyan készítsünk házi készítésű gépet. Hogyan készítsünk házi hideg kovácsológépet saját kezűleg? Praktikus barkács polcok

Ez a cikk házi készítésű gépeket és eszközöket tárgyal az otthoni műhelyhez. Itt részletezzük a legnépszerűbb és legszükségesebb barkácseszközök jellemzőit, valamint a műhelybe vagy garázsba szánt eszközöket, lépésről lépésre technológia gyártásuk és egyéb hasznos ajánlásokat ebben a témában.

Sok otthoni műhelytulajdonos saját kezűleg hozza létre a szükséges felszerelést.

A garázs vagy műhely minden tulajdonosa, igényeitől függően, maga választja ki a felszerelést. Sokan tudják, hogyan készítsenek házilag garázsgépeket, eszközöket, így saját erőforrásaikkal beérik a helyiségek rendezésekor, testreszabva azokat. műszaki jellemzők tervez.

Tehát, ha saját kezűleg készít fém munkapadot, a rajtuk lévő termék rajzai és méretei a helyiség paramétereihez és egyéb feltételekhez igazíthatók. Még egy kis otthoni műhely számára is elegendő helyet kell biztosítania legalább egy univerzális összecsukható munkapad kialakításához és egy minimális szerszámkészlethez. Az ehhez szükséges terület legalább 3-5 m².

Hasznos tanács! Érdemes külön helyiségben kialakítani egy műhelyt, hogy a házi készítésű facsiszoló és egyéb szerszámok működéséből származó zaj ne zavarja a lakókat. A gépek elhelyezésére garázs rendelhető, melynek területe elegendő a kényelmes munkavégzéshez és a berendezések felszereléséhez.

Szerszámtároló eszközök gyártása: polcok, állványok

Valójában nagyon nehéz optimális működési feltételeket elérni. Kívánatos, hogy a helyiség mérete legalább 6,5 m A műhely felszereléséhez bővítheti a házat vagy a garázst. Ez a megoldás minden esetben a legjövedelmezőbb lesz.

Mielőtt saját kezűleg megtervezné egy összecsukható munkapad rajzát, amely a legnagyobb kialakítású (ezért először a méreteit veszik figyelembe), érdemes néhány ponton dönteni:

- jelezze, hogy milyen típusú munkát végeznek a műhelyben;

- meghatározza a szükséges eszközök és felszerelések listáját.

A szerszám falra szerelésével jelentősen megtakaríthat hasznos helyet a műhelyben. A polcok vagy állványok tökéletesek erre. Sikeresen rendezheti ezeket a struktúrákat, elérve a terület legracionálisabb elosztását.

A helytakarékosság érdekében beszerezhet egy speciális eszközt körfűrész saját kezűleg, hagyományos fúróval készült. Ilyen univerzális gép több funkciót is végrehajthat egyszerre, ötvözve a következő képességeket:

- körfűrész;

- daráló gép;

- kihegyezett;

- vágó gép.

A munkaasztal satuval kombinálható asztalos munkapadés szerelje fel fiókokkal a kis szerszámok tárolására.

DIY szerszámpolcok: népszerű minták

A fémszerkezetek tartósabbak és megbízhatóbbak, míg a fából készültek megfizethetőek.

Több lehetőség is van racionális tárolás eszközök:

- fali polcok;

- DIY szerszámtartók;

- álmennyezeti polcok;

- Polcok-deszkák kis szerszámok felakasztására.

Hasznos tanács! A pajzspolc nagyon kényelmes fémmegmunkálási és asztalos munkákhoz. Szerszámtartókat vagy horgokat, kis polcokat vagy rögzítőelemeket helyezhet rá. Az ilyen szerkezetet legcélszerűbb egy összecsukható asztalos munkapad fölé akasztani. Akár további világítást is biztosíthat. Ehhez jobb egy kis lámpát használni.

Technológia szerszámpolc saját kezű készítéséhez (pajzs):

- Egy rétegelt lemezből pajzsot vágnak ki, és megjelölik rajta a polcok felszerelésének helyeit.

- Egy kirakós játék segítségével a polcokat kivágjuk oldalfalak. Ezen oldalak hosszának meg kell egyeznie a pajzs hosszával.

- A szerszámpolcokat hosszú önmetsző csavarokkal szerelik össze és rögzítik a pajzs felületére.

- A horgok felszerelése folyamatban van. A pajzsban lyukak készülnek, ahol a tiplik be vannak szerelve. Speciális, menettel ellátott horgokat kell becsavarni. Először el kell osztania az egész szerszámot, és meg kell jelölnie azokat a pontokat, ahol lógni fog.

- A konzolokat vagy füleket a szerkezet hátsó falára kell felszerelni.

Már csak a pajzspolcot kell rögzíteni a falon. Annak érdekében, hogy a fülek ne csússzanak le a horgonyokról, ajánlatos speciális alátétekkel rögzíteni őket.

Asztalos munkapad készítése saját kezűleg: rajzok, videók, technológia

Az asztalos munkapad rajzának a következő részleteket kell tartalmaznia:

- Munkafelület - gyártásához ajánlott egy 6 cm vastag vagy annál nagyobb táblát venni. Megfelelő fafajták, például tölgy, gyertyán vagy bükk. Több keskeny, szárítóolajjal előkezelt tábla használata megengedett.

- A felső burkolathoz egy barkácsolt házi készítésű satu kialakítás van rögzítve, amelyet szintén szerepeltetni kell a rajzon. Ha a terméket telepíteni kívánja nagy méret, gyártásához jobb fát venni. Acélból készült kis fémmegmunkáló satukat saját kezűleg készíthet és szerelhet be.

- A munkapad támasztékai készülhetnek hársból vagy fenyőből. Közöttük szalagok formájában hosszirányú kapcsolatot kell felszerelni. Ez növeli az asztal stabilitását.

- Polcok szerszámok tárolására - a munkapad alá rögzítve. A kialakítások lehetnek rögzítettek vagy visszahúzhatók.

Hasznos tanács! A munkapad lineáris paramétere meghaladhatja az 1 m-t.

A munkapadoknak számos módosítása létezik:

- Mobil;

- helyhez kötött;

- összecsukható (univerzális).

Miután megismerkedett az asztalos munkapad szerkezetével, elkezdheti gyártani.

A barkácsoló asztalos munkapad technológiája és rajzai: hogyan készítsünk egyszerű tervet

Építési technológia lépésről lépésre:

- A fa asztalos munkapad fedelének elkészítéséhez vastag deszkákat kell vennie. A méretet úgy kell megválasztani, hogy csatlakozásuk eredményeként 0,7x2 m-es paraméterű pajzsot kapjunk (a hossza 2 m-nél is kisebb lehet). Rögzítőként hosszú szögeket kell használni, amelyeket elölről kell beütni, és hátulról hajlítani.

- A fedelet befejezheti egy 50x50 mm-es gerenda rögzítésével az alsó kerülete mentén.

- Az asztalos munkapad (a fedele) méretétől függően függőleges támasztékok találhatók. Elkészítésükhöz egy fát (12x12x130 cm) vesznek. Ebben a szakaszban figyelembe kell venni a munkafelület magasságát, mert kényelmesnek kell lennie. A támasz felső határának a leengedett karok szintjén kell lennie. Ezt követően a burkolat felszerelése miatt ehhez az indikátorhoz kb. 8-10 cm-t kell hozzáadni. A gerendák felszerelésére szolgáló jelöléseket a talajra kell helyezni, és ezeket az elemeket 0,2-0,35 m mélységig kell ásni.

- Ezután saját kezűleg felszereljük a fa munkapad keretrészét és fedelét. A beépített tartórudakat párban kell összekötni. Erre a célra használják őket széles deszkák, 0,2-0,4 m magasságban rögzítve hosszú önmetsző csavarokkal. A fedelet ugyanazokkal a rögzítőelemekkel rögzítik a tartók végeihez.

Jegyzet! Ne használjon szöget a burkolat felszereléséhez. Behajtásuk során a termék keretrésze elmozdulhat.

Technológia egy univerzális fa munkapad saját kezű készítéséhez

Annak ellenére, hogy ennek a kialakításnak a technológiája sok tekintetben hasonló az előző verzióhoz, a kompozit asztalos munkapad gyártásához méretekkel rendelkező rajzokra lesz szükség. De ebben az esetben Csavarok helyett csavarokat használnak.

Ezenkívül fiókokat telepíthet a szerszámok tárolására egy összecsukható univerzális munkapadon saját kezével.

Összecsukható munkapad saját kezű készítésének technológiája:

- A függőleges támasztékok hasonló módon vannak felszerelve, és vízszintesen elhelyezett jumperekkel vannak egymáshoz csatlakoztatva. A jumperek felszerelése előtt hornyokat kell készíteni rajtuk az anyák és az alátétek számára. Ehhez jobb kalapácsot és vésőt használni.

- Amikor a jumpereket a kívánt szintre állítják, átmenő lyukak készülnek a vízszintes sávban és a függőlegesen felszerelt támasztékban. A hosszú csavart ide kell beilleszteni. Azon az oldalon, ahol van egy horony a rögzítéshez, tegyen anyát és alátétet, majd az elemet jól meghúzza.

- Egy házi készítésű asztalos munkapad keretrészéhez 2 vízszintes jumperre lesz szüksége. mind a 4 oldalon. Szüksége lesz néhány jumperre is a munkafelület alá (középen) történő felszereléshez. Az asztallap alatti elemeket arra tervezték fiókok. A jumperek közötti távolságnak meg kell felelnie a dobozok méretének.

- Csavarokat is használnak a munkafelület rögzítésére. A támasztékok végein rögzítési mélyedéseket készítenek, az asztallapon pedig rögzítési lyukakat készítenek. A csavarokat úgy kell beszerelni, hogy a fejük süllyesztett legyen (1-2 mm).

Jegyzet! Az összecsukható munkapad rajzai nem olyan bonyolultak, mint amilyennek tűnhet. A kialakítás előnye, hogy bármilyen sérült alkatrész könnyen cserélhető újjal.

Barkács asztalos satu design munkapadhoz

A munkapadok általában satuval vannak felszerelve. Sok garázsműhely-tulajdonos tudja, hogyan készítsen egy ilyen eszközt saját kezével. A házi készítéshez speciális csapokra lesz szüksége. Az ilyen kötőelemeket hardverboltokban értékesítik.

A munkához speciális csavaros csapra lesz szüksége. Ez a menetes rész a szerkezet fő működési eleme. A csap minimális átmérője 2 cm, a vágási hossz 15 cm Minél hosszabb ez a rész, annál szélesebb a satu. Ha saját kezűleg figyelembe veszi ezeket a méretparamétereket a satu rajzain, akkor olyan kialakítást kaphat, amely közel 8 cm-rel van elválasztva.

A szerszám pofái egy pár deszkából készülnek. Az alkatrész egy része rögzítve lesz. Az elkészítéséhez fenyőt kell venni. A második 2x1,8x50 cm méretű rész elmozdul. Mindegyik táblában lyukat kell készíteni egy csavar számára. Egy 1 cm átmérőjű fúróval minden táblában egyidejűleg lyukakat alakítanak ki a csapok számára. Annak elkerülése érdekében, hogy a lyukak egymáshoz képest elmozduljanak, szögekkel csatlakoztathatja őket.

Az összes lyuk elkészítése után a csavart és az összes csapot az alátéttel és az anyával együtt behelyezzük.

Hasznos tanács! Hogy tudjunk munkadarabokat feldolgozni különböző méretű, áthelyezhetővé kell tenni a csapokat. Néhány további lyukat kell készítenie minden táblán, amelyek a csavarbilincs közelében találhatók.

Ezenkívül az alább közzétett videóanyag segítségével saját kezűleg készíthet satut.

Fém munkapad készítése saját kezűleg: hogyan készítsünk fémszerkezetet

Vízvezeték-szerelési munkákhoz jobb, ha saját kezűleg készít egy fém munkapadot, mert a fa nem alkalmas erre. Az a tény, hogy a fa nem olyan tartós. Ezenkívül a fém munkadarabokkal végzett munka során az ebből az anyagból készült asztallap folyamatosan megsérül, és gyorsan használhatatlanná válik.

Tovább általános rajz A barkácsoló szerelő munkapadja számára öt fő tervezési elem létezik:

- A termék hosszirányú merevsége érdekében 6x4 cm méretű vízszintes gerendákat (3 db) használnak. Hossza – valamivel meghaladja a 2 m-t.

- Rackbe szerelhető kis méretű gerendák (9 db) 6x4 cm-es profilcsövekből A szekrények keretrészének összeszerelésére szolgálnak. A sarokrészben acélszalagokból hegesztett távtartók találhatók. Mindezen elemeknek köszönhetően a keret merev és nagyon tartós.

- Rack gerendák (4 db) 9-10 cm hosszúak (szelvény 6x4 cm). Ehhez jobb vastag falú (több mint 2 mm-es) fém profilcsöveket használni.

- 50. sz. sarok (4 db), mely függőleges oszlopként lesz használva. Ezeknek az elemeknek a magassága 1,7-2 m.

A pad méretei:

Hasznos tanács! A jó minőségű varratok készítése érdekében szén-dioxid-félautomata gép használata javasolt. Tapasztalt kézművesek impulzus típusú hegesztőgépet használhat. Ha nincs jártassága ennek az eszköznek a kezelésében, jobb, ha a munkát szakemberekre bízza.

Csináld magad munkapad gyártási technológia: hogyan kell összeszerelni

Az univerzális munkapad saját kezű készítése a keret összeszerelésével kezdődik. Ehhez néhány rövid és néhány hosszú gerendát kell venni. A hegesztési folyamat során ezek az elemek megcsavarodhatnak.

Ennek megakadályozása érdekében a következőket kell tennie:

- Helyezze el az alkatrészeket egy tökéletesen sík felületre.

- A helyszíneken dokkoló portok(4 db van belőle) a gerendák tapasztása ponthegesztési módszerrel történik.

- Ezt követően az összes hegesztési varrat teljesen elkészül. Először a keret egyik oldalán, majd a hátoldalán.

Ezután rögzítik a hátsó függőleges állványokat és a hátsó gerendát (hosszú, egy a három közül). Mindenképpen ellenőrizni kell, hogy mennyire egyenletesen helyezkednek el egymáshoz képest. Ha eltérések vannak, a gerendákat kalapáccsal óvatosan meg lehet hajlítani. A végén a fennmaradó függőleges rack elemeket, valamint a merevséget biztosító elemeket szerelik össze.

Amikor a keret készen áll, sarkokat lehet ráhegeszteni a szerkezet megerősítésére. Az asztallap abból van kialakítva fadeszkák. Először tűzálló folyadékba kell őket áztatni. Ezután egy fémlapot helyeznek a tetejére.

A függőleges állványelemekre rétegelt lemezből készült szerszámpajzs szerelhető. Ugyanezt az anyagot használják a szekrények varrásához. Dobozokhoz használhat fémdobozokat vagy készíthet fa szerkezeteket.

Az alábbi videó segítségével részletesebben megértheti a munkapad saját kezű készítésének technológiáját:

Az otthoni műhely faeszterga létrehozásának jellemzői

Gyártási technológiában esztergapad a saját kezű famegmunkálás során az ágy különleges helyet foglal el. A többi rész működése, valamint a teljes szerkezet stabilitása közvetlenül ettől a résztől függ. Lehet fém vagy fa.

Hasznos tanács! Faeszterga saját kezű készítéséhez a szabványos rajzok szerint jobb, ha olyan villanymotort használ, amely eléri az 1500 ford./perc sebességet. Az optimális teljesítményjelző 200-250 W. Ha nagy munkadarabok megmunkálását tervezi, növelheti a névleges teljesítményt.

Fordulat létrehozásához - másológép a saját kezű famegmunkáláshoz használhat egy régit, amelyre már nincs szükség. Ezt a szerszámot egy 1,2 cm vastag és 20x50 cm méretű rétegelt lemezre kell helyezni. Először lyukakat kell rajta készíteni az elemek rögzítéséhez. Rúdból készült megállókat is itt szerelnek fel. Ezek szükségesek annak biztosításához, hogy a vágó rögzített állapotban legyen. Maga a router két szöggel van rögzítve a bilincsek között.

Valójában egyáltalán nem nehéz saját kezűleg másolatot készíteni egy házi készítésű faesztergaról - elegendő videóanyag van az interneten.

Példa egy házi készítésű faesztergagépre, saját kezűleg

Az alaphoz jobb vastag falú acélprofilt venni. A szerkezet megbízhatósága érdekében két támaszték használata javasolt. A tetejükre egy keret kerül felszerelésre. Az alkatrészek rögzítéséhez hornyos csatlakozást használnak. Először el kell készítenie a fejtartókhoz (hátsó és elöl) szánt támasztó platformokat.

A faeszterga alkatrészeinek listája (könnyű megérteni, hogyan kell összeállítani a szerkezetet a lista alapján):

- Teljesítménykomponens - használhat villanymotort egy régi szivattyúból vagy mosógépből.

- Fejtartó (hátsó) - nagy teljesítménytartalékkal rendelkező fúrófej megfelelő.

- Fejtartó (elülső) - ennek a résznek a megszervezéséhez jobb, ha 3-4 csappal felszerelt gyári orsót vásárol. Ennek köszönhetően lehetővé válik a munkadarab eltolása a forgástengelyhez képest.

- A tartóelem - a metszőfogak asztala - teljesen bármilyen konfigurációjú lehet, a lényeg az, hogy kényelmet biztosítson a munka során.

- Szíjtárcsa - egy összekötő elem a fejrész és az elektromos motor tengelyei között.

Jegyzet! Ennek a kialakításnak a használatához meg kell vásárolnia egy gyári vágókészletet. Ha megvannak a megfelelő szerszámok, akkor saját maga is elkészítheti, de szerszámacélra lesz szüksége.

Támogató információként használhat egy videót, amely részletezi ezt a folyamatot a faeszterga saját kezű összeállításához.

A második példa egy barkács famegmunkáló esztergagépre

Alternatív megoldás egy egyszerű mini-fa eszterga tervezése saját kezűleg elektromos fúró. Ez a technológiai példa próbaként használható egy komolyabb eszköz elkészítése előtt.

Ez a fajta gép alkalmas fa munkadarabok feldolgozására kis méret. A keret anyaga fagerendák lehetnek. A visszatérő fejszár támasztó csapágyra szerelt tengely kombinációjával helyettesíthető. A munkadarab rögzítéséhez ki kell venni a megfelelő rögzítést a fúróhoz.

Ez a kialakítás hátrányai vannak, ezek a következőkhöz kapcsolódnak:

- nagy valószínűséggel hibák fordulnak elő a marás során;

- alacsony szintű megbízhatóság;

- képtelenség nagy méretű fa munkadarabok feldolgozására.

De nem szabad lemondani erről a lehetőségről, mert ez képezi a fejlettebb és összetettebb esztergaszerszámok létrehozására szolgáló technológiák alapját. A tervezés helyes kiszámításához határozza meg magának a szükségeset működési tulajdonságokés a műszaki előírásokat.

A fa esztergagéphez való marók készítésének elve

A technológia ebben az esetben csak bonyolult a helyes választás munkadarabokat, amelyeknek nemcsak a vágóél keménységi szintjének kell megfelelnie a követelményeknek, hanem helyesen kell beszerelni a bilincsbe - a tartóba.

Jegyzet! Szerszámacél hiányában rögtönzött eszközökkel is beérhet. Az előzetes előkészítési szakasz befejezése után az anyagot tovább keményítik.

- A rudak acél erősítésűek - jobb, ha olyan opciókat használnak, amelyek gyári eredeti mérettel és négyzet keresztmetszetűek.

- Reszelők vagy reszelők - elhasználódott munkadarabok megfelelőek, de nem szabad mély forgácsokkal vagy repedésekkel rendelkező anyagokat használni.

- Gépjárműrugók - ezeknek a nyersdaraboknak a használata előtt négyzet alakúak kell lenniük, amit nem mindenki tehet meg. Erre a célra egy hegesztőgép hasznos. Az Autogen is megteszi.

Esztergálás: A - félkör alakú pengével durva esztergáláshoz; B - egyenes pengével az esztergálás befejezéséhez; B - alakú; G - gépátjáró

Esztergálás: A - félkör alakú pengével durva esztergáláshoz; B - egyenes pengével az esztergálás befejezéséhez; B - alakú; G - gépátjáró

A gép lehetővé teszi a vágószerszámok cseréjét. Ebből a célból a ház speciális módosítása történik a szükséges rögzítőelemekkel. Ezeknek az elemeknek elég erősnek kell lenniük ahhoz, hogy az üzem közbeni terheléseket elviseljék, és egyben megtartsák a peremrész eredeti helyét.

A vágó elkészítésekor meg van élezve és a vágóél megedződik. A vágórész felmelegítése után a vágót gépolajba kell mártani. Lassú keményedési technológiával a termék felülete a lehető legkeményebbé tehető. Ebben az esetben a felmelegített munkadarabnak természetesen le kell hűlnie.

Barkács késélező eszközök: rajzok és ajánlások

Ha saját kezűleg szeretne élezőt készíteni a mosógép motorjából, korlátozhatja magát egy régi szovjet kialakítású motorra, például az SMR-1.5 vagy a Riga-17 motorra. 200 W teljesítmény elegendő lesz, bár ezt a számot 400 W-ra növelheti, ha másik motoropciót választ.

A barkács élezőgéphez szükséges alkatrészek listája a következőket tartalmazza:

- cső (a karima csiszolásához);

- anya a kő rögzítéséhez a tárcsán;

- fém az élező védőburkolatának saját kezű készítéséhez (vastagság 2,5-2,5 mm);

- köszörűkő;

- egy elektromos kábel kábel dugóval;

- indítóeszköz;

- fémből vagy fatömbből készült sarok (a kerethez).

A karima átmérőjének meg kell egyeznie a motoron lévő persely méreteivel. Ezen kívül egy élezőkő kerül erre a részre. Az egyik oldalon ez az elem menetes. A bemélyedésnek egyenlőnek kell lennie a kör vastagságának szorozva 2-vel. A menetet csappal kell felhordani. Másrészt a karimát hővel rá kell nyomni a motor tengelyére. A rögzítés csavarozással vagy hegesztéssel történik.

Hasznos tanács! A menetnek a motor forgási irányával ellentétes irányba kell haladnia. Ellenkező esetben a kört rögzítő anya felcsavarodik.

A motor munkatekercse a kábelhez csatlakozik. Ellenállása 12 ohm, ami multiméterrel számítható ki. A barkács késélező indító tekercsének 30 ohmos lesz. Aztán meg van vetve az ágy. Javasolt egy fém sarkot venni hozzá.

Vannak, akiknek láncfűrészláncélezőre van szükségük. Ilyen kialakítást saját kezűleg készíthet egy keretből, 3 támasztékkal, két orsóval, léptetőmotor(2 kW) és tartóként használt csövek.

Útmutató egy álló körfűrész saját kezű készítéséhez

A kézi körfűrészhez barkácsasztal készítése az a legfontosabb szakasz a gép létrehozása, mivel ez a szerkezet fogja elhelyezni a berendezés fő részeit a következő formában:

- tápegység;

- vezérlőblokk;

- vágó alkatrész;

- egyéb alkatrészek.

A kéziszerszám-asztalon található támasztóágy a barkácsoló körfűrész útmutatójaként is szolgál. Szabályozza a vágás irányát és rögzíti a munkadarabot.

A fűrészmalom a körfűrész egyik változata. Az egyetlen különbség az, hogy a lemez alján található. A saját kezű körfűrész asztalának kialakítása ágy funkcióval rendelkezik. Itt található a tápegység, a blokk, a rögzítőtárcsa és a vezérlőrendszer is.

A DIY körfűrész-rajzok tervezési szakaszában figyelembe kell venni néhány tényezőt:

- Az anyag vágási mélysége a tárcsa geometriájától függ.

- Az elektromos motor teljesítményszintje - egy 800 W-os specifikus mutató elegendő lesz.

- A vezérlőrendszer telepítési területe - a vezérlőt a lehető legtávolabb kell elhelyezni a lemeztől.

- Forgási sebesség - a minimálisan elfogadható érték 1600 ford./perc, különben színváltozás következik be a vágási folyamat során.

Hasznos tanács! Ha az asztal alatt készült kézi opció eszköz, ajánlott az asztallapot fémből készíteni. A fémlemezt az alján merevítő bordákkal kell ellátni.

Hogyan készítsünk körfűrészt egy darálóból saját kezűleg

Először is, az asztallap lapanyagból készül. A jelöléseket a műszer méreteinek megfelelően helyezik el rajta. Ezekkel a jelölésekkel vágások készülnek a fűrész felszereléséhez.

- Barkácskerítés beszerelése a következőből készült körfűrészhez fa lécek. Az elem az asztallaphoz van rögzítve.

- Horony ütközőhöz – ezeket az elemeket az asztallapon marási módszerrel alakítják ki.

- Mérési vonalzó felszerelése - a beépítési terület a vágóelem elülső szélén található. A vonalzó a munkadarabok méretparamétereinek szabályozására szolgál.

- A bilincsek felszerelése a munkadarab rögzítésének kiegészítő eleme.

Egy barkács körfűrészgéphez lábakra lesz szüksége. A 4x4 cm keresztmetszetű fagerendákból készült asztallap méreteit figyelembe véve kell felszerelni. A további stabilitás érdekében merevítőket kell beépíteni a támasztékok közé. A munkahely mellett egy vezérlőegységet helyeznek el. Nem szabad megtagadnia az RCD-k és a motort túlterheléstől védő eszközök telepítését.

Favágógép létrehozásának technológiája

Házi vágógép gyártási technológiája:

- Alkatrészek kivágása a sarokból a keret összeszereléséhez (teljes méret - 120x40x60 cm).

- Keret összeszerelés hegesztéssel.

- A csatorna (vezető) rögzítése hegesztéssel.

- Függőleges oszlopok (2 db) felszerelése a csatornára (csavaros csatlakozás).

- Keret összeállítása csövekből villanymotor és tengely beépítéséhez a kívánt szögben (45x60 cm).

- Motorral ellátott lemez felszerelése a keret hátuljára.

- Karimákkal, támasztékokkal és szíjtárcsával felszerelt tengely gyártása (karima kiemelkedési magassága - 3,2 cm).

- Tartók, csapágyak és szíjtárcsák felszerelése a tengelyre. A csapágyak a felső kerethez vannak rögzítve a lemezben kialakított mélyedésekben.

- A doboz felszerelése az elektromos áramkörrel a keret alsó részén.

- A tengely felszerelése az oszlopok közötti területen. Átmérő – 1,2 cm A tengely tetejére egy perselyt kell helyezni a lehető legkisebb hézaggal, hogy ezek az elemek csúszjanak.

- Csatornából (80 cm) készült lengőkar hegesztése perselyre. A lengőkarok méretének a következő arányon belül kell lennie: 1:3. VAL VEL kívül a rugókat rögzíteni kell.

Hasznos tanács! A szakértők aszinkron motor használatát javasolják. Ez a motor nem különösebben igényes. A 3 fázisú hálózatokhoz 1,5-3 kW teljesítményű motor szükséges az egyfázisú hálózatokhoz ezt a számot harmadával növelni. Kondenzátoron keresztüli csatlakozásra lesz szükség.

Már csak a motort kell felszerelni a lengőkar rövid karjára. A vágóelemet a hosszú karra helyezzük. A tengely és a motor össze van kötve szíjhajtással. Az asztallaphoz használhat fémlapot vagy gyalult deszkát.

Fúrógép összeszerelése saját kezűleg: videó a szerkezet elkészítéséhez, ajánlások

A fúrógép saját kezű fúrógépből készült jó rajza a szükséges szerszámok beszerzésének fő feltétele. Egy ilyen gép létrehozásához nem kell speciális anyagokat használnia vagy további alkatrészeket vásárolnia.

Alkatrészek házi készítésű fúrógép saját kezű készítéséhez:

- ágy (alap);

- forgó mechanizmus (fúró);

- tápegység;

- függőlegesen elhelyezett állvány a fúró rögzítéséhez.

A fúrógép saját kezű fúrógépből történő elkészítésének technológiájának elsajátításában a videóanyag felbecsülhetetlen segítséget nyújthat.

Útmutató egy fúrógép saját kezű készítéséhez (egyszerű tervezés készítése):

- Az állványhoz jobb a DPS használata, hogy az alkatrész masszív legyen, vagy 20 mm-nél vastagabb bútorlap legyen. Ez kiküszöböli a szerszám vibrációs hatását. Használhatja az alapot egy régi mikroszkópból vagy fotónagyítóból.

- A saját kezű fúrógép fúrógépének pontossága a vezetőktől (2 db) függ. Ezek szolgálnak alapul annak a blokknak a mozgatásához, amelyen a fúró található. A vezetők készítéséhez a legjobb acélszalagokat venni. Ezt követően biztonságosan rögzítik az állványhoz.

- A blokkhoz acél bilincseket kell venni, amelyeknek köszönhetően a forgó mechanizmus biztonságosan rögzítve lesz ehhez a részhez.

A saját készítésű mini fúrógéphez forgó szerszámadagoló mechanizmus szükséges. A klasszikus tervezési séma egy rugó és egy kar használatát foglalja magában. A rugó a blokk és az állvány közé van rögzítve.

Számos barkácseszköz segít megérteni ezt a témát.

A DIY CNC marógépek jellemzői

A szoftver a barkácsolt fa CNC router fontos összetevője. Tervrajzok hagyományos kialakítás Ezt figyelembe véve a feltételeknek további elemeket kell tartalmazniuk:

- LPT port;

- CNC blokk.

Hasznos tanács! Ha saját másoló-marógépet szeretne készíteni fához vagy fémhez, használhat egy régi nyomtatóhoz tartozó kocsikat. Ezen részek alapján létrehozhat egy olyan mechanizmust, amely lehetővé teszi a vágó két síkban történő mozgását.

Famarógép összeszerelése házi műhelybe

Az első szakaszban rajzokat készítenek egy famarógéphez saját kezűleg, amelyek információkat tartalmaznak az összes szerkezeti elem elhelyezéséről, méreteiről, valamint a rögzítési módokról.

Ezután egy tartókeretet állítanak össze a szükséges méretű részekre előre vágott csövekből. A rögzítéshez hegesztőgépet kell használni. Ezután a méretparamétereket ellenőrizzük a munkafelület gyártásának megkezdéséhez.

A következő séma szerint kell eljárnia:

- A födémre jelöléseket helyeznek, és asztallapot vágnak ki belőle.

- Ha a vágót függőlegesen kell elhelyezni, akkor a födémben kivágást kell készítenie.

- Az orsó felszerelése folyamatban van, és elektromos motor. Ebben az esetben az orsó nem nyúlhat túl a munkafelület síkján.

- Határsáv van felszerelve.

Munka előtt feltétlenül tesztelje a gépet. Amikor az útválasztó be van kapcsolva, nem rezeghet túlságosan. Ennek a hátránynak a kompenzálására ajánlott további merevítőket beépíteni.

Fémmarógép összeszerelése saját kezűleg

Lépésről lépésre a házi készítésű fémmarógép készítéséhez:

- Az oszlop és a keret fémcsatornából készült. Az eredmény egy U alakú szerkezet, ahol a szerszám alapja az alsó kereszttartó szerepét tölti be.

- A vezetők a sarokból készülnek. Az anyagot csiszolni kell, és csavarokkal kell az oszlophoz csatlakoztatni.

- A konzol vezetői négyzet keresztmetszetű profilcsőből készülnek. Ide csavaros menetű csapokat kell behelyezni. A konzolt rombusz alakú autóemelővel mozgatjuk 10 cm-es magasságba. Ebben az esetben az oldalirányú amplitúdó 13 cm, az asztallap pedig 9 cm-en belül mozog.

- A munkafelületet rétegelt lemezből vágják ki és csavarral rögzítik. A rögzítőfejeket be kell süllyeszteni.

- Egy csőből készült satu négyzet típusú szakasz és fém sarok egymáshoz hegesztett. Jobb, ha menetes csapot használunk a munkadarab rögzítőelemeként.

Jegyzet! Jobb, ha a forgó elemet a keretben rögzíti úgy, hogy az orsó lefelé irányuljon. A rögzítéshez előzetesen meg kell hegeszteni a jumpereket, csavarokra és anyákra lesz szükség.

Ezt követően egy kúpot (Morse 2) kell az orsóhoz rögzíteni, és rá kell szerelni egy patront vagy fúrótokmányt.

A vastagítógép saját kezű készítésének jellemzői

Csináld magad vastagsági gyalu rajzaival összetett kialakítás drága komponensek használatát jelenti:

- fokozott kopásállóságú csapágyak;

- hengerelt acéllemezek;

- patkószeg;

- csigák;

- erős elektromos motor.

Ennek eredményeként a házi készítésű felületgyalu előállítási költsége jelentősen megnő. Emiatt sokan megpróbálják a legegyszerűbb kialakításra korlátozni magukat.

Útmutató a házi készítésű fa vastagsággyaluhoz:

| Design elem | Adat |

| ágy | Keretek (2 db), sarok (4-5 cm) alapján hegesztéssel készült. A keretek rögzítése csapokkal történik (köszörült hatszög - 3,2 cm). |

| Nyárs | Gumi nyomógörgők mosógépből. A csapágyak méretére vannak megmunkálva, és egy 2 cm átmérőjű tengelyre helyezik. Forgó kézi mozdulatokkal működik. |

| asztal | A csiszolt deszkát csavaros csatlakozással rögzítik a kerethez, a fejeknek süllyesztettnek kell lenniük. A táblákat olajjal kell kezelni (már használt). |

| Motor | 3 fázishoz, teljesítmény – 5,5 kW, fordulatszám – 5000 ford./perc. |

| Védőborítás | Ónból (6 mm) készült, egy keretsarok (20 mm) fölé helyezve. |

Vastaggyalu összeszerelése elektromos gyalugépről saját kezűleg

Házi készítésű vastagsággyalu létrehozásához a síkot a blokkra kell helyezni, rögzíteni kell egy olyan eszközzel, mint a bilincsek, és nem szabad megfeledkezni arról, hogy rést hagyjon.

Jegyzet! A rés mérete a gépen megmunkálandó munkadarab vastagságának figyelembevételével kerül beállításra.

A felületi gyalu síkból saját kezűleg történő elkészítésének séma nagyon egyszerű:

- a tartógerenda egy kényelmes felületre van rögzítve;

- a szükséges résméretet rétegelt lemez rétegek hozzáadásával választják ki;

- Az így létrejövő alaphoz bilincsekkel rögzítjük az elektromos gyalugépből készült felületgyalu szerkezetet.

Két bilincs tartja az alapot az asztalon, a másik kettő a síkot. Miután meggyőződött a rögzítés biztonságosságáról, elkezdheti használni a szerszámot.

Séma facsiszológép létrehozására saját kezűleg

- A csiszolószalag optimális szélessége 20 cm.

- A szalag csiszolószövetét csíkokra vágják.

- A csiszolószalagot a végétől a végéig felhordják.

- A varrás megerősítéséhez sűrű anyagot kell elhelyezni az alja alatt.

- Nem ajánlott gyenge minőségű ragasztót használni, mivel az anyag elszakad a varrás mentén.

- A szalagtengely átmérője középen 2-3 mm-rel szélesebb legyen, mint a széleken.

- A szalag elcsúszásának elkerülése érdekében ajánlatos vékony gumival (kerékpárkerékkel) feltekerni.

A fa kalibráló és csiszológépei a dobszerkezetek csoportjába tartoznak. Ez a kategória széles, és sokféle felszerelést tartalmaz.

Ha saját kezűleg szeretne dobcsiszológépet készíteni fához, a következő mintákat választhatja:

- felületi csiszolás – a munkadarab feldolgozása egy síkon belül történik;

- planetáris - segítségével lapos síkot alakítanak ki a munkadarabon;

- hengeres köszörülés – hengeres munkadarabok megmunkálására szolgál.

Az alábbi videóból megtudhatja, hogyan készítsen csiszológépet saját kezével.

A faillesztő gép saját kezű működtetésének szabályai

Kézzel készített kivitelben összerakó munkás Nagyon fontos a berendezés beállításainak helyes beállítása, hogy a hibák ne lépjék túl a megengedett értékeket:

- merőleges – maximum 0,1 mm/cm;

- sík – 0,15 mm/m.

Videó segítségével megismerkedhet azzal a technológiával, hogy saját kezűleg készítsen fugát.

Ha működés közben a kezelt felületen mohos vagy perzselt hatás jelenik meg, az azt jelenti, hogy a vágóelemek elhomályosodtak. A 3x40 cm-nél kisebb méretű feldolgozási alkatrészek kényelmesebbé tétele érdekében azokat tolókkal kell tartani.

A feldolgozás után a munkadarab ívelt felülete azt jelzi, hogy a kések és a munkafelület megfelelő elhelyezése megszakadt. Ezeket az elemeket újra be kell állítani.

Mindezek a gépek hasznosak lehetnek lakásfelújításoknál vagy alapvető javításoknál. Ezért hasznos lesz jelenlétük az otthoni műhelyben. A garázs felszereltségétől függetlenül minden gép gondos és figyelmes kezelést igényel. Munka közben soha nem szabad megfeledkezni a biztonságról.

Ha az ember gyakran szembesül azzal, hogy fából kell valamit készíteni, egyszerűen szereti csinálni, vagy megrendelésre gyárt, akkor egyszerűen gépre van szüksége. Nemcsak drága az ilyen dolgok beszerzése, de nem mindig passzolnak méretre, kényelmetlenek lehetnek, vagy nem illeszkednek a kialakításba. És itt van egy saját kezű házi készítésű gép, amely szerint készült a megfelelő méreteket, tökéletesen illeszkedik a szoba terébe, és mindig kényelmes lesz.

Motor

Ha úgy döntött, hogy saját maga gyártja ezt az eszközt, akkor fontos a megfelelő alkatrészek kiválasztása. Például a tervezéshez feltétlenül szükség lesz egy villanymotorra. Ez a rész többféle lehet.

Az első típusú motor, amely a saját kezű gép készítéséhez használható, aszinkron. Előnye, hogy nem igényel karbantartást, és lehetővé teszi, hogy nagyobb maróval is dolgozzon. A hiányosságok közül kiemelhetjük nagyszámú a motor zaját járás közben. Ez azonban tisztán egyéni kérdés.

Kommutátor motor. Ez az opció valamivel rosszabb, mint az előző, amiatt, hogy idővel és az alkatrész munkája során a keféi elhasználódnak és ki kell cserélni. Minél intenzívebben és intenzívebben használják a motort, annál gyakrabban kell cserélni a keféket.

Motor teljesítmény

A házi készítésű gép motortípusának kiválasztása saját kezűleg nem minden. Figyelni kell ennek az elemnek az erejére. Ez egy nagyon fontos mutató.

Az anyagok felületi megmunkálására a 0,5 kW-ig terjedő teljesítményű gépek a legalkalmasabbak. Érdemes hozzátenni, hogy ilyen gépen csak a legpuhább fafajták dolgozhatók meg, és csak kisméretű vágószerszámok használhatók.

A házi készítésű barkácsológép második motorteljesítménye 1,2 kW. Amint azt a gyakorlat mutatja, ez a mutató a leginkább univerzális és kereslet. Ez a teljesítmény elég a mély fafeldolgozáshoz. Otthoni használatra 1,2 kW elegendő.

Az utolsó típusú teljesítmény legfeljebb 2 kW. Leggyakrabban az ilyen gépek már félprofesszionálisak. Széles lehetőségeket nyitnak meg a fafeldolgozásban, lehetővé téve szinte bármilyen típusú vágó használatát, valamint bizonyos típusú műanyagok és puha fémek - alumínium - feldolgozását.

A munkaasztal sebessége és tápellátása

Ha egy házi készítésű gép fordulatszámáról beszélünk saját kezűleg, akkor minden meglehetősen egyszerű és világos. Minél nagyobb ennek a jellemzőnek a számértéke, annál tisztább és hatékonyabb lesz a farész végső feldolgozása. Van azonban még egy apró plusz. Ha a sebesség elég magas, akkor egy ilyen motor nem fél a fahibáktól, például a csomóktól. A vágó gond nélkül áthalad rajta.

A táplálkozással is minden nagyon egyszerű. Leggyakrabban azokat a motorokat választják ki, amelyek 220/50 arányban működnek. Az ilyen típusú motorok beszerelése és csatlakoztatása nem okoz problémát. Számos további nehézség merül fel a háromfázisú tápellátású elemek csatlakoztatásakor.

Munkapad és keret az egységhez

A barkácsoló famegmunkáló gépnek rendelkeznie kell egy elemmel, például egy munkapaddal. Méretének megválasztásakor azon kell alapulnia, hogy milyen alkatrészekkel kell majd dolgozni a jövőben. Annak az asztalnak a méretei, amelyre mindezt felszerelik, nem különösebben fontosak.

A gép vázát úgy kell megválasztani, hogy ne csak nagyon strapabíró legyen, hanem a dinamikus terheléseket is elviselje. A fő különbség az önállóan összeszerelt elektromos famegmunkáló gép és a kézi között az, hogy maga a készülék nem mozdul el, de a munkadarabot aktívan mozgatni kell. Gyakorlati szempontból fát használni a gépvázhoz nem legjobb ötlet. Ez annak a ténynek köszönhető, hogy idővel a fa kiszárad, megreped és elveszti erejét. A legtöbb a legjobb lehetőség válik fém cső, amely négyzet vagy téglalap alakú profillal rendelkezik.

Asztallap

Ennek az elemnek a kiválasztásakor minden pontosan ugyanaz, mint a keretnél, de fordítva. A fém nem fog legjobb választás mint forrás anyag két okból. Először is, az asztallap nagyon masszív lesz, és túl durva megjelenésű lesz. Másodszor, hegesztéssel kell mindent biztonságosan rögzítenie.

A legjobb, ha az alábbi három anyag egyikét használja:

- gyalult deszkák;

- faforgácslapok, OSV;

- többrétegű rétegelt lemez.

A munkalap anyagának elég tartósnak kell lennie ahhoz, hogy ellenálljon a későbbi terheléseknek. Emiatt ennek az elemnek a vastagságát és anyagát az alapján kell kiválasztani, hogy milyen munkát végeznek a jövőben. Egy másik fontos részlet az asztal sima felülete. Ha nem tartja be ezt az ajánlást, nem tud pontos vágót készíteni. Ha fontos egy házi készítésű gépet saját kezűleg összeszerelni, hogy megfelelő minőségű munkadarabokat lehessen belőle készíteni, akkor ez az egyik legfontosabb feltétel.

A tökéletesen sík felület biztosítása érdekében olyan módszereket alkalmazhat, mint a laminálás, a kárpitozás lappal vagy a gyalult deszkák pontos illesztése.

Hogyan készítsünk gépet saját kezűleg

Ennek az eszköznek az összeszerelési eljárása azzal kezdődik, hogy meg kell határozni a motor helyét. A legjobb megoldás ezt az elemet az asztal alá telepíteni. A motor tengelyére egy vágót helyeznek, amelyet függőlegesen felfelé kell irányítani. Az összeszerelési eljárás megkönnyítése érdekében a legjobb, ha saját kezűleg készít egy rajzot a gépről, amelyen az összes alkatrészt előzetesen ábrázolták.

Gyönyörködni egy áttört fém kerítés szépségében vagy megcsodálni a hihetetlenül csavart mintát a korláton vas lépcsők, kevesen gondolják, hogy a módszerrel készültek hideg kovácsolás. Különösebb erőfeszítés nélkül megtanulhatja megtestesíteni a szépséget a fémben. Ehhez elegendő, ha minimális készségekkel rendelkezik a fém megmunkálásában, és speciális hidegkovácsoló gépekkel rendelkezik.

Mi az a hidegkovácsolás? Milyen gépek kellenek hozzá? Mit lehet ezeken a gépeken csinálni? Ezekre a kérdésekre talál választ cikkünkben.

Helyesebb lenne hidegkovácsolásnak nevezni - egy fémrúd mechanikus hajlítását speciális gépeken, hogy a gyártó által tervezett alakot kapja. A gépben lévő hajlítórudak manuálisan, karokkal vagy elektromos motorokkal is elvégezhetők. A hidegkovácsolással a fémrudakon kívül kis átmérőjű csövek, keskeny vaslécek, idomok hajlíthatók. A hidegkovácsolás módszerével a következőket állítják elő:

- Csavart kerítések.

- Lakóépületek dekorációi.

- Mintás kapu.

- Erkélyek és lépcsők korlátai.

- Fém kerti padok.

- Díszek pavilonokhoz és lámpásokhoz.

- Számos rácsozási lehetőség.

Hidegkovácsolással készült elemek

Hidegkovácsolással készült elemek

A hidegkovácsolás módszerének elsajátításával könnyedén elindíthatja saját vállalkozását fémtermékek gyártásával. Ugyanakkor a gépek beszerzéséhez csak kezdeti pénzügyi befektetésekre lesz szükség, és ha saját kezűleg készíti el a gépeket, akkor minimális költségekkel meg lehet boldogulni.

Az alábbiakban útmutatást adunk Önnek önszerelés hidegkovácsoló gépek.

Gép "csiga"

A csigagép készítése az önálló tervezés egyik példája, és nincs értelme minden alkatrész méretének pontos feltüntetésével tanácsot adni. A gép működésével kapcsolatos elképzeléseitől kell vezérelnie, hogyan és mi hajlik meg, hány spirálfordulat lesz elegendő a minőségi munkához, milyen méretű lesz az asztallappal ellátott kar. Ha megérti a gépi gyártási folyamat lényegét, akkor maga az összeszerelés nem okoz különösebb nehézséget.  Gépi "csiga"

Gépi "csiga"

Fő gépelemek gyártása

Keret.

A vasrúd hajlítási folyamata nagy terhelésnek teszi ki a gépet, így a „csiga” keretének elkészítésekor csak fém sarok, csatorna vagy vastag falú cső. Ne készítsen keretet fa gerendákból, egy ilyen asztal nem bírja a hosszan tartó terhelést és az összeomlást.

Asztallap.

A „csiga” asztallapja kör alakúra vágott, legalább 4 mm vastag fémlemezből készül. Ugyanabból a födémből egy második asztallapot vágnak ki, megismételve az első alakját. A csigaszegmensek a második asztallapra kerülnek, és a termékeket meghajlítják. A hidegkovácsolás során az asztallap átveszi a terhelés nagy részét, így nem kell spórolni és vékonyabb vaslemezből elkészíteni.

Főtengely és kar.

A főtengely középen az asztallapok között van elhelyezve, és négy derékszögű háromszöggel van rögzítve az alaphoz. A tengely a kívánt átmérőjű vastag falú csőből készülhet.

A kar egy gyűrűvel van rögzítve a tengelyhez, és körülötte forog, emellett egy görgő van felszerelve a karra a felső asztallapon lévő rudak hajlításához.  Gép diagram

Gép diagram

Tartozékok jelölése és felszerelése

Attól függően, hogy csak azonos típusú mintákat szeretne előállítani, vagy művészibb termékekre van szüksége, három lehetőség közül választhat a csigaeszköz.

1.opció.

Ez a három lehetőség közül a legegyszerűbb, lényege, hogy egy spirál körvonalát rajzolják az asztallapra.  A csigaszegmensek rajza

A csigaszegmensek rajza

Lényegében ez a jövőbeli termékek rajza, amelyeket a gépen fog gyártani. A diagram felvitele után elegendő a rajz vonalát követő, különböző szélességű vastag vascsíkokból több szegmenst kivágni, és a jelöléseknek megfelelően az asztallaphoz hegeszteni. Egy ilyen statikus „csigával” egyszerű kanyarokat készíthet.

2. lehetőség.

A második lehetőség a legnépszerűbb a házi készítésű gépek között, ez magában foglalja az összecsukható csigát eltávolítható alkatrészekből. A jelölések körvonalai mentén lyukakat fúrnak, amelyekbe meneteket vágnak. Ezután az ütközőszegmensek sablonjait kartonból vagy rétegelt lemezből készítik, és ezekből fém rátéteket készítenek. Végül lyukakat fúrnak a betétekbe, amelyeknek egybe kell esniük az asztallapon lévő rögzítőaljzatokkal. A szegmensek rögzítésére főként csavarokat használnak, de készíthetünk hengeres ütközőket is. Ez a „csiga” kialakítás lehetővé teszi különböző sugarú spirál alakú munkadarabok gyártását egy gépen.  Fémcsíkokból készült „csiga”.

Fémcsíkokból készült „csiga”.

3. lehetőség.

A harmadik lehetőségben összecsukható ütközőszegmensek helyett több kivehető modul különböző lehetőségeket szükség szerint változó csigák. A modul vasdarabból készül, amelyre a spirál részeit ismétlő szegmenseket hegesztik.  Csiga modulok

Csiga modulok

Gép összeszerelés.

- Szerelje fel a keretet arra a helyre, ahol lesz Szabad hozzáférés minden oldalról a géphez.

- Betonozza a keret lábait a padlóba, vagy rögzítse a keretet más hozzáférhető módon.

- A fő asztallapot hegessze a kerethez.

- Szerelje fel a főtengelyt az asztallaphoz hegesztve és háromszögekkel megerősítve.

- Helyezze a forgókart a tengelyre.

- Szerelje fel a felső asztallapot a főtengelyhez hegesztve.

- Helyezze a csigadarabokat az asztallapra.

Összeszerelés után próbálja meg hajlítani a rudat.

Ha többet szeretne megtudni a csiga hidegkovácsoló gép összeszereléséről, nézze meg a videót:

Torziós rúd gép

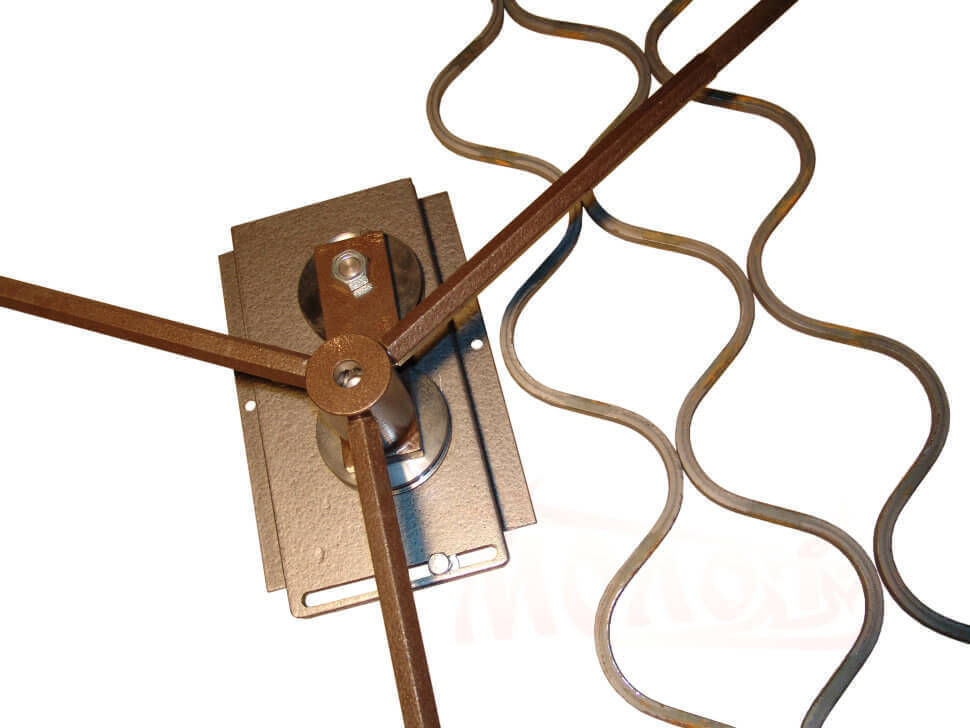

Ezt a gépet a munkadarab keresztirányú vagy négyzet alakú rúdból történő egytengelyű hosszirányú csavarására tervezték.  Torziós rúd gép

Torziós rúd gép

A torziós rúd gép alapjához egy csatornát vagy I-gerendát használnak. Hegesztéssel egy vastag vasszalag van hozzáerősítve, amelyre egy satu van felszerelve a rúd álló részének rögzítésére. A satu négy M16-os vagy nagyobb átmérőjű csavarral van rögzítve. A rúd szorítószilárdságának növelése érdekében hullámos acéllemezeket hegesztenek a satura. VAL VEL ellenkező oldal Az alapra vezetőgörgők vannak felszerelve, amelyekhez a munkadarab mozgatható részének rögzítőegysége van rögzítve. Acél perselyből készül, amelyben 120 fokos szögben elhelyezett lyukakat kell biztosítani a rögzítőcsavarokhoz. A csavaroknak lapos végűeknek kell lenniük, és jó minőségű acélból kell készülniük. Ehhez mindkét rögzítőeszközt koaxiálisan kell elhelyezni, ellenőrizni kell őket vízszintes, vízvezeték-szerelő négyzet és tolómérő segítségével.  A gépek típusai

A gépek típusai

Ezután fogantyút kell készítenie a bilincs mozgó részének elfordításához. A karjának a lehető leghosszabb ideig kell ütnie, hogy csökkentse az alkalmazott erőt. Jobb, ha magát a fogantyút gumi persellyel készíti, hogy megakadályozza a kéz elcsúszását működés közben.

Után teljes összeszerelés A gépet a mozgó elemek megbízhatósága és a rúd deformációjának pontossága szempontjából ellenőrzik. Ellenőrzés után a gépet rögzítik a tartókerethez.  Egyszerű modell torziós rúd gép

Egyszerű modell torziós rúd gép

Hogyan készítsünk torziós rúd gépet saját kezűleg, nézze meg a videót:

Gnitik gép

A hidegkovácsolással előállított termékben a sarok minőségi kialakításához szükség lesz egy „hajlító” nevű gépre. Ez egy mozgatható ütközővel ellátott acéllemezből áll, amelyen két tartótengely és egy kar található.  Gnutik gép

Gnutik gép

A munkadarab az ék és a tartótengelyek közé kerül. Ezt követően egy kar segítségével az éket a tengelyek felé tolják, ami a munkadarab meghajlásához vezet.  Számítógépes modell gép

Számítógépes modell gép

Egy ilyen gép elkészítése meglehetősen egyszerű, a lényeg az adott rajz követése és szerszámacél használata, mivel működés közben nagy terhelés nehezedik a készülék egy részére.

A videóban megnézheti a „gnitik” gép elkészítését is:

Hullámgép

Helyesebb lenne ezt a gépet irányított hullámnak nevezni. A gép felszerelése egy pár 140 mm átmérőjű acéltárcsából áll, amelyek a munkalaphoz vannak csavarozva. Az univerzális kulcs forgástengelye a meghajtótárcsához van rögzítve.  Gép "hullám"

Gép "hullám"

A hullámvezérlés a lemezek közötti távolság megváltoztatásának eredményeképpen történik. Amikor a rudat egy gombbal a meghajtótárcsa köré tekerjük, mintázat képződik, amely után a rudat eltávolítjuk a vezetőről, és a másik oldalon mintát képezünk.

A videóban megtekintheti működés közben a gépet:

Présgép

A rudak végeinek kialakításához prés szükséges. Ez a gép lendkerék elven működik, először a rudat súlyokkal forgatva a csavarütőt ütközésig visszahúzzák. Ezt követően egy cserebélyeget helyeznek be a nyílásba, és helyezik el a munkadarabot. Ezután gyorsan tekerje le a súlyzót hátoldalés hagyja szabadon forogni. Végül a csatár erősen megüti a bélyegszárat, ennek köszönhetően a bélyegzéshez elegendő erő alakul ki.  Gördülő prés

Gördülő prés

Ami a kézi hengerművet illeti, saját maga is elkészítheti, de továbbra is speciális acélhengereket, csapágyperselyeket és tengelyeket kell rendelnie, és fogaskerekeket kell vásárolnia a boltban. Ilyen gépen csak „varjútalp” és „levél” hegyek készíthetők.

Alkatrészek csatlakoztatása és festése

A hidegkovácsolással előállított elemek kétféleképpen kapcsolódnak egymáshoz:

- Hegesztés - az alkatrészeket egymáshoz hegesztik, és a skálát köszörűvel vagy más csiszológéppel lecsiszolják.

- Bilincsek - ez a fajta csatlakozás sokkal szebbnek tűnik. A bilincsekhez 1,5 mm vagy annál nagyobb vastagságú, bélyegzett fémcsíkokat használnak.

A késztermékeket kovácszománcokkal vagy fémfestékekkel festik. akril alap. Alkatrészek csatlakoztatása hegesztéssel

Alkatrészek csatlakoztatása hegesztéssel

Hidegkovácsolással előállított termékek

Meghívjuk Önt, hogy ismerkedjen meg a hidegkovácsolási módszerrel elkészíthető termékek lehetőségeivel:

Amint az a fentiekből látható, a hidegkovácsolási módszer nem igényel nagy pénzügyi költségeket, és meglehetősen könnyen megtanulható, tehát ha úgy döntött, hogy ezzel a módszerrel kezdi a kovácsmesterséget, akkor helyesen cselekedett.

Hulladék anyagokból készíthet hidegkovácsoló gépeket.

Mivel a gyártók univerzális eszközeinek költsége meglehetősen magas, a fém hidegkovácsolására saját készítésű gép lesz remek megoldás kovácsolt termékek gyártásával foglalkozó személyek számára.

Manapság a nyaralófalvakban egyedi tervezésű és merész építészeti formájú fémszerkezeteket használnak a házak berendezésére.

A kapuk, kerítések és kapuk figurálisan ívelt kovácsolt elemei szokatlan képet kölcsönöznek Táj tervezés birtokok.

A javasolt fényképeken láthatja, milyen szokatlan művészi megjelenést hoznak létre a fémszerkezetek.

Milyen alkatrészeket lehet készíteni hidegkovácsoló gépen?

A hidegkovácsolás a melegtechnológiával ellentétben egyszerű és biztonságos. Ez az eljárás nem igényli forró fém használatát és az üzemi hőmérséklet pontos betartását.

Hideg kovácsológépet készíthet saját kezével kifejezetten egy bizonyos típusú alkatrész gyártásához.

Ezenkívül egy házi készítésű gép sokféle probléma megoldását teszi lehetővé, így egyszerűen univerzális lesz.

Egy házi készítésű gép segítségével egyedi tervezési ötlethez érheti el a fémelemek ideális geometriáját, és saját maga készítheti el az eredeti alkatrészeket mintával.

A hideg dekoratív kovácsolás során általában puha fémet használnak - ez lehet nikkel- és magnéziumötvözet, acél, réz vagy sárgaréz.

Ellenkező esetben a gépen előállított termékek körének csak a mester képzelete és képessége szab határt.

Kívánság szerint saját kezűleg készíthet áttört elemeket lépcsőkhöz, kapukhoz és kerítésekhez.

A dekoratív részletek használata lehetővé teszi a kandallók és grillsütők díszítését, a ház és a pavilon külső falainak gyönyörű díszítését, valamint eredeti virágállványok készítését, mint a képen.

A hidegkovácsoló berendezések típusai

A meglévő géptípusok elektromos motorral vagy kézi erővel működtethetők.

Az eszköz első verziója lehetővé teszi a munka gyorsabb elvégzését, mint a kézi, ugyanakkor bizonyos készségeket igényel a mestertől.

A kovácsológépeket típusokra osztják:

- csiga - külön eltávolítható részekkel vagy tömör öntéssel rendelkező gép - spirál alakú egyedi alkatrészek készítésekor használják;

- univerzális eszköz - vágására, szegecselésére és a termék térfogatának növelésére szolgál;

- hajlító - segítségével elvégezheti a fém ívhajlítását vagy a hajlító alkatrészeket egy bizonyos szögben;

- készülék gyűrűk kialakításához;

- twister - lehetővé teszi a termék hajlítását a tengely mentén;

- nyomja meg – mátrixlenyomatot képez a terméken;

- hullám – hullámszerű elemek fémrudakból történő előállításához.

A „Csiga” gép készítése

Az alábbi eszközlista segítségével és fém alkatrészek, egyetlen csigából összeállíthat egy gépet.

A munkához szüksége lesz:

- fém rudak;

- acéllemezek és -szalagok;

- profil acélcső;

- hegesztés, fogó, köszörű.

A rajzok és a lépésenkénti diagram, valamint a tematikus videó megtekintése lehetővé teszi, hogy kiváló minőségű eszközt kapjon a szükséges paraméterekkel:

- Egy papírdarabbal rajzoljunk rá egy háromfordulatú spirál képét. Ezután ellenőrizze a méreteket, hogy egy 10 mm átmérőjű megerősített rúd illeszkedjen a menetbe;

- Daráló segítségével kivágjuk acéllemez két tányér. Az első paramétereinek 100x100 mm-nek, a másodiknak 130x130 mm-nek kell lennie;

- Vegyünk egy 3 cm-es rudat és három acélszalagot. Az összes használt alkatrész vágott széleit csiszolni kell a sorja eltávolításához;

- Fogó segítségével hajlítsa meg az acélszalagokat a sablonnak megfelelően, ennek eredményeként három különböző hosszúságú spirális rész lesz;

- Hegesztéssel a gép összes elemét a diagramnak megfelelően hegesztik, hegesztési munkák Javasoljuk, hogy minőségileg végezze el, mivel a szerszám élettartama tőlük függ;

- Az acélcső alulról utoljára van hegesztve a gép közepén.

Az elvégzett munka eredményeként be kell szerezni a fém hidegkovácsolására szolgáló berendezést, mint a képen.

Ha bármilyen belső elem díszítésekor vágással profilcsövek senki sem tapasztal nehézségeket, akkor ha meg kell hajlítani őket, éppen ellenkezőleg, minden bonyolultabbá válik.

A speciális csövek hajlítógépei, amelyeket előre elkészíthet, lehetővé teszik az ilyen munka hatékony és gyors elvégzését.

Az ilyen típusú berendezések gyártásához különböző rajzok használhatók, attól függően, hogy milyen anyagokat fognak használni a munkában.

Első pillantásra nehéz összeszerelni egy gyártási típusú gépet a fém hidegkovácsolásához, mint a képen.

De ha egy mester már szerzett tapasztalatot a fémmel való munkában, semmi sem lehetetlen számára. A legfontosabb dolog az, hogy szilárd, stabil alapot válasszunk a jövőbeli szerkezethez.

Például lehet masszív fém asztal, csövek vagy profilok alapján készült.

Mivel a fém meghajlik a szerkezetben lévő tengelyek miatt, három ilyen elemet kell kiválasztani.

Mindegyik fémhenger vastag falakkal és forgástengellyel. Két henger kissé az asztal fölé van rögzítve, a harmadik, a középső pedig felettük van elhelyezve.

A két külső henger távolsága határozza meg a cső hajlítási szögét.

Annak érdekében, hogy a hengerek helyzetét szükség esetén módosítani lehessen, a tervrajzokat dugók és görgők formájában kell kiegészíteni, amelyek ezt a részt állíthatóvá teszik.

A hengerek rögzítése után forgásátviteli rendszert kell kialakítani számukra.

Erre a célra egy régi autóból származó láncmechanizmust használnak, amely megtalálható az alkatrészpiacon.

Jobb, ha a mechanizmus fogaskerekekkel van felszerelve, ha nem, akkor azokat külön kell megvásárolni.

A fogaskerekek a két külső hengerre vannak felszerelve, a feszítő pedig a tengelyek alatt, középen. Ezután az egyik külső henger fogantyúval van ellátva, hogy forgó erőt hozzon létre.

A fémtermékek hidegkovácsolására szolgáló gép készen áll. A következő videó segít kiegészíteni a fenti anyagot részletekkel.

Hogyan készítsünk torziós rúd gépet

A torziós rúd típusú termékek hidegkovácsolására szolgáló gépet fémspirálok kígyó formájú csavarására használják.

Nehéz egy ilyen eszközzel kézzel dolgozni, ezért leggyakrabban torziós rúd gyártásához rajzokat használnak a gépek elektromos változataival.

A torziós rúd megfelelő összeszerelése érdekében javasoljuk, hogy nézze meg a videót, és olvassa el az alábbi utasításokat.

Szerszámok és anyagok a gép összeszereléséhez:

- acéllemez;

- I-gerenda;

- satu és rögzítőelemek;

- sebességváltó, villanymotor, lánc;

- Bolgár;

- hegesztés.

A műveletek sorrendi diagramja:

- Az alap egy I-gerenda lesz, amelynek egyik oldalára acéllapot kell hegeszteni;

- Ezután egy satut rögzítenek az acélhoz, hegesztik és rögzítik csavarokkal és anyákkal;

- Tehát amikor megfeszül fém termék nem ugrik ki a gépből, alulról és felülről lemezeket rögzítenek a satuhoz;

- Az I-gerenda másik oldala görgőkkel van felszerelve, amelyekre a platformot ezt követően rögzítik;

- A kapott szerkezet felületére egy másik, mozgatható főelemekkel rendelkező satu van rögzítve. Ebben az esetben az I-gerenda szélei mentén elhelyezkedő mindkét szerkezetet ugyanazon a szinten kell elhelyezni;

- Ezután a szerkezet rúdból készült acél fogantyúval van felszerelve a forgás miatt, a termék meghajlik;

- Csavarok segítségével kösse össze a redukciós sebességváltót és a motort. A kormánykerék pereme lánccal van felszerelve;

- A szerkezetet acél burkolat borítja.

Ezen műveletek eredményeként két blokkból álló gépet kapunk - mozgatható és álló.

A nyilvánvalóan nem az elit osztályba tartozó házak kerítéseit, kapuit és kapuit elnézve az ember, akinek van fogalma a kovácsműhely felszereléséről és az ott folyó munka jellegéről, elgondolkozhat: hová kerültek. kapsz ennyi pénzt? A kovácsmesterségben jártasabbaknak nem lesz ilyen kérdésük: hidegkovácsolással jönnek létre ezek a szépségek, csakúgy, mint a bútorok, könnyű kerti épületek, hinták, padok stb. fémdekorációja.

A hideg kovácsolás ára megfizethető, mivel a gyártási költségek és a kezdeti felszerelési költségek alacsonyak, és a munkaerő termelékenysége nem rossz a kézműves körülmények között. Következésképpen egy művészi hidegkovácsolásra szakosodott egyéni kovács meglehetősen gyors kezdésre és jó jövedelmezőségre számíthat. Talán az ábrán látható minták egyik tulajdonosa. Saját kezűleg készítettem: a saját kezű hidegkovácsolást garázsban, pajtában tapasztalat nélkül is el lehet végezni, és kovácsolt alkatrészek kisebb bútorokhoz, baluszterekhez, grillsütőkhöz és mindenféle más fém edényhez (lásd pl. a jobb) akár otthoni körülmények között is elvégezhető.

A „hidegkovács” alapja a hidegkovácsoló gép. Egy teljes gyártási ciklushoz, amely képes kielégíteni az Ön vagy a vásárló bármilyen elképzelhető fantáziáját, 5-7 féle gépre lesz szükséged, amiből 3-5 főt magad is elkészíthetsz. Kezdetben azonban, mielőtt pénzt költene egy gépre vagy az ahhoz szükséges anyagokra, nagyon tanácsos elsajátítani a kovácsmesterség alapjait. Ezért a továbbiakban megvizsgálunk néhány olyan technikát is, amellyel művészi kovácsolt alkatrészeket készíthetünk gép és felszerelés nélkül, amelyek gyorsan elkészíthetők hulladékanyagokból.

Bélyegzés, kovácsolás és hajlítás

Tehát mi az a hidegkovácsolás? Abban különbözik a sajtolástól, hogy a fém alig vagy gyengén folyik a munkaelem hatására. Vessen egy pillantást egy sörösdobozra vagy mondjuk egy alumínium vagy bádog vízforralóra. A sajtológép lyukasztójának egy ütésével extrudálják; vízforraló stb. összetett alakú termékek - kompozit csúszó lyukasztóval. Szerezze meg, amire szüksége van egy ilyen létrehozásához magas nyomású az otthoni munkavégzés lehetetlen, kivéve egy esetet, lásd alább.

A hidegkovácsolás természetesen abban különbözik a melegkovácsolástól, hogy a munkadarab nincs előmelegítve. Valójában a hidegkovácsolás, ami kovácsolás, egy alkatrész megszilárdítása (edzése) bizonyos erejű szabályos ütések hosszú sorozatával. Ebben az esetben a fém szerkezete jelentősen megváltozik: nő a felületi réteg keménysége, a mag pedig általános szívósságot és törésszilárdságot biztosít. A kézművesek - szerszámkészítők és fegyverkovácsok - szó szerint vasúti kocsik ütközőire és kerékabroncsaira, síndarabokra vadásznak.

Az acél edzése mechanikus kalapáccsal történik. Megcsinálhatja saját maga, és ez még egyszerűbb, mint bizonyos típusú hideg művészi kovácsológépek. Ez a kiadvány azonban kifejezetten ez utóbbi témának szól, és a hideg művészi kovácsolás lényegében a fém hajlítása (hajlítása): az alkatrész szerkezete nem változik jelentősen, a fém fizikai és mechanikai tulajdonságaiban bekövetkező változások pedig nem jelentősek a végtermék minősége. Ezért a hidegkovácsolást, ami kovácsolás, megfelelő alkalomig hagyjuk, ill Csináljunk kovácsolást, ami hajlik. A rövidség kedvéért nevezzük csak művészi kovácsolásnak,és ahol meg kell említeni a melegkovácsolást, ott ez külön ki lesz írva.

Gépek és berendezések hidegkovácsoláshoz

A barkácsoló művészi kovácsolás fő felszerelése többféle kézi működtetésű gép és eszköz. Az elektromos hajtást ritkán használják, mert az ebből eredő termelékenységnövekedés nem mindig egyenlő a gyártás bonyolultságával és a villamos energia költségével. Az otthoni kovácsológépek elektromos meghajtására azonban még mindig emlékezni fogunk, amíg a „kéziféken” dolgozunk. ábrán látható termékek szinte minden eleme. elején a következő típusú gépeken lehet megtenni:

- Twisterek (csavarások), pozíció. 1ábrán. – keskeny maggal (maggal) lapos spirálokat és egyéb fürtöket formázzon.

- Torziós gépek, pozíció. 2– lehetővé teszik egy rúd és elemek spirális csavarását térfogati spirálokból, az ún. izzószálak: kosarak, lámpások, izzók.

- Inerciális bélyegzőgépek, pozíció. 3- rájuk fröccsöntjük a rudak végeit formázott végekre (az alábbi ábrán 1. tétel), a minta részleteinek összekapcsolására dekorbilincseket bélyegzünk (2. elem ugyanazon az ábrán), kis hullámot és domborművet nyomunk ki hosszú részeken.

- A hajlítógépek toló-, feszítő- és kombinált, pozíció. 4. Az elsők csak hullámokat és cikkcakkokat tesznek lehetővé; elhúzódó - gyűrűk, fürtök és spirálok széles magokkal, és az utóbbi - mindezen típusú termékek.

Megjegyzés: a szakirodalomban, különösen az angol nyelven, minden olyan gépet, amely csavarással vagy tekercseléssel alkatrészt képez, gyakran twisternek neveznek. Kezdetben a twister egy rugók tekercselésére szolgáló gép. De a művészi kovácsolással kapcsolatban helyesebb lenne a tekercsgépeket csavarónak, a torziós gépeket torziós rúdnak tekinteni.

Mik azok a flexek?

A műszaki köznyelvben a hajlítógépeket hajlítóknak nevezik. Az amatőr és magán fémmegmunkálásban azonban a „gnutik” elnevezést a hullámok és cikkcakkokat előállító asztali eszközre hozták létre, lásd az ábrát. jobb oldalon. A kanyarban a görgő vagy ék cseréjével bizonyos határok között változtathatja a hullám magasságát és magasságát, illetve a cikcakk szöget.

A 12-16 mm-es rudak/csövek hajlítása viszonylag olcsó, de nehéz otthon elkészíteni: speciális acélok precíz megmunkálását igényli. Próbáld ki egy hagyományos elektromos fúróval rendes fúróval Fúrja át a fémet egy szokásos villáskulccsal. Egy hajlítógépben pedig sokkal nagyobb a terhelés, mint az állkapcsán. Ezért jobb, ha a gazdaságban kovácsolunk egy hajlítót, hasznos lehet hegesztett fémszerkezetek elemeinek gyártásához, csőhajlítóként kis vastag falú tartós csövekhez és egyéb esetekben.

Twisters

Ősidők óta a kovácsok hidegen alakítottak fürtöket egy sablon tüske szerint, kürtkaros markolat segítségével, poz. ábrán látható 1. Ez a módszer alacsony termelékenységű, és nem fűtöttek számára, de lehetővé teszi, hogy gyorsan és egyszerűen készítsen különféle hajlítótüskéket egy közönséges acélszalagból: a kar végi (tolószarva) megakadályozza, hogy a sablon megengedjen a munkadarab nyomása alatt. A középső (bypass) kürtöt célszerű rögzítéssel csúsztatni: lassabban, de – főleg tapasztalatlan kezekben – pontosabban megy a munka.

Egy másik egyszerű eszköz a kézi alakú hajlításhoz egy erős tábla tartócsapokkal - távtartókkal, poz. 2; A szokásos M8-M24 csavarok megfelelőek. Attól függően, hogy mennyire érzi kényelmesen otthoni edzőgépét, akár 4-6 mm-es csíkkal is dolgozhat. Szemenként hajlítják a csíkot, lassan megy a munka, de lehet mintákat rajzolni Ilja Murometsig lovon teljes páncélban vagy Buddháig lótuszvirágban. Utóbbi talán teljesen kézzel készült: a hatha és a raja jógát teljesen elsajátító emberek képesek a kezükkel mintává göndöríteni az acél merevítőrudakat.

Csigák

A csigacsavaró gép a legnépszerűbb a művészi kovácsolással foglalkozók körében: képességei a tervezés egyszerűségéhez, a saját készítésének egyszerűségéhez és a könnyű kezelhetőséghez képest lenyűgözőek. Valójában a csigagép egy kicsit gépesített és továbbfejlesztett hajlítókar, de „kicsit” sikerült. lehetséges állás kezdők rajta. A csigagépeket pedig galléros és forgó ekevas gépekre, valamint fix sablonos és terelőhengeres emelőgépekre osztják.

Csiga ekevassal

Az ekevassal ellátott hajlító tekercs szerkezetét az alábbi ábra mutatja; Ugyanitt le van írva az ilyen géppel való munkavégzés technológiája is.

Az ilyen típusú csavaros hajlítógép előnyei a következők:

- Felszereletlen helyiségben is lehet forgó osztóval és gallérral ellátott tekercset dolgozni: a terhelés függőleges komponense elhanyagolható, vízszintes komponensei részben átkerülnek a támasztékba.

- Az előző miatt pont szerint a tartószerkezet meglehetősen egyszerű és könnyű lehet, közönséges acélprofilokból hegesztett.

- Egyedül is elvégezhetjük a munkafolyamatot: a kaput egyik kezünkkel elfordítva a másikkal a sablon ekevashoz nyomjuk a rudat vagy szalagot. Ahogy a láncszemei meghajlanak, maguktól a helyükre kerülnek.

- Hideg módszerrel akár 5 fordulatnyi spirálokat is csavarhatsz egy csigára egy forgó pengével.

A művészi kovácsoláshoz szükséges csigagép rajzai az alkatrészek specifikációjával az ábrán láthatók. Az összecsukható egerek láncszemeinek (szegmenseinek) méreteiről később még szó lesz, de most figyeljünk az acélminőségekre: az osztó nagy terhelést visel. Ha közönséges szerkezeti acélból készíti, a sablon a kapu vagy kerítésszakasz közepére vezet.

Jegyzet: A hasonló kialakítású csigagép részletesebb rajzai leírással és részletességgel a következő linken találhatók: //dwg.ucoz.net/publ/osnastka/instrument_dlja_kholodnoj_kovki/5. Ott egy házi készítésű hajlító és egy gyűrűhajlító eszköz rajzait is találja.

Az összecsukható forgórész anyaga, valamint a gyártás bonyolultsága nem az egyetlen gyenge pontja a gallérral ellátott csigagépnek. Több a probléma komolyabb az ekevas csuklóinak csatlakozásai (a jobb oldali ábrán piros nyilak mutatják). Az osztószegmensek illesztéseinek:

Egy jól bejáratott és felszerelt ipari termelésben mindezen feltételek együttes teljesítése nehézkes, ezért a hidegkovácsoláshoz szükséges hajtogatható sablonok erőforrásai általában jóval kisebbek, mint amennyit anyaguk önmagában megengedne. Az anyagtulajdonságok rossz kihasználása komoly hátrány. Ezen túlmenően ugyanezen okok miatt a gallérral ellátott csiga típusú gép másik gyenge pontja az alkatrész excenteres bilincse. Ezért a kezdő házi kovácsok sikeresebben dolgoznak a művészi kovácsoláshoz készült házi csigagépekkel, amelyeket emelőszerkezet szerint készítettek.

Csiga karral

A hidegkovácsoláshoz használt kar tekercs a jól ismerthez hasonlóan van kialakítva. A házilag készített emelőkaros csigagép fix sablonnal lényegesen gyengébb teljesítményt nyújt, mint a galléros csiga. A benne lévő munkaterhelés teljesebben átadódik az alapra, ezért speciális acélból készült erős keretre vagy vastag közönséges acéllemezre van szükség, amely biztonságosan rögzíthető a tartófelülethez. Ennek eredményeként műhelyre vagy kültéri termelési területre van szükség. A kar tekercselése lassan halad előre: miután elfordította a kart, amíg elakad, mozgatnia kell a nyomógörgőt. Akár 3-4 fordulatot is lehet görbíteni egy emelőkaron. Ennek ellenére a csigakaros gép előnyei az otthoni kézművesek számára jelentősek, különösen akkor, ha saját magának dolgozik:

- A nyomóhenger kivételével minden alkatrész közönséges acélból készülhet.

- Nyomógörgőként szabványos görgős csapágyat lehet használni.

- Az alkatrészek anyagi tulajdonságainak kihasználása szinte teljes: a hagyományos acélból készült sablon és keret több mint 1000 munkaciklust bír ki.

- Hajlíthat akár sablon szerint (1. poz. az alábbi ábrán), akár távtartók, poz. 2 ott.

Ezenkívül a csigakaros gép lehetővé teszi az ipari twister gépek kiváltságának tekintett technológiai technika alkalmazását: a sablon oldalra van tolva, és egy távtartó kerül a közepére, poz. ábrán látható 3. Ez egy kis fordított ívet hoz létre a göndör magjában. Az alkatrész lenyűgözőbbnek tűnik, és ha eladásra dolgozik, a termék értékesebb.

A karos csigának van még egy meglehetősen kövér előnye: egy ilyen gépen lapos fürtöket lehet hajlítani egy kis maggal egy lapos csíkból. A galléros és forgó ekevas csiga itt teljesen feladja: a munkadarab függőleges hullámban fog menni. A szalagból származó széles fürtöket és gyűrűket laposra lehet hajlítani egy görgős préselőgépen, amelyben hornyok vannak megmunkálva, lásd az ábrát. jobb oldalon. De a húzási sebesség, hogy a munkadarab ne vezessen, jelentős sebességet igényel, így nem lesz keskeny göndör mag.

A csigakaros gépen ezt a problémát úgy oldják meg, hogy a szalag vastagságával megegyező magasságú nyomógörgőt szerelnek fel, és peremmel (éllel), mint egy vasúti kerék, csak szélesebb. A hajlítás ezzel a módszerrel sok időt vesz igénybe: a kart keveset kell felhúzni, különben a munkadarab belső széle meggyűrődik; A karima ezen nem segít. Ám a keskeny magú lapos csíkból kézműves gyártásban más módon nem lehet göndörséget szerezni.

Általánosságban elmondható, hogy a kovács- és művészeti tevékenység megkezdésekor, vagy kovácsolt kerítés, kapu, kapu, pad, hinta, pavilon stb. készítése, saját kertrendezés, A hidegkovácsoláshoz jobb csigakaros gépet használni. Sőt, hulladékanyagokból is elkészíthető pontos és részletes rajzok nélkül, lásd pl. következő videó.

Videó: egy egyszerű csináld magad művészi kovácsológép

Hogyan építsünk fürtöt?

Az interneten rengeteg vázlat található a művészi kovácsoláshoz szükséges fürtökről, de amikor megpróbálod a méretüket a saját igényeidhez igazítani, gyakran kiderül, hogy a termék az arányok jelentéktelennek tűnő megsértése miatt látványosan veszít. Ezért az is kívánatos, hogy olyan fürtökből kovácsolt mintákat hozzunk létre, amelyeknek nyilvánvalóan esztétikai előnyei vannak.

A művészi fürtök hidegkovácsolására szolgáló sablonok - voluták - matematikai spirálok alapján épülnek fel. A leggyakrabban használt a logaritmikus spirál; a természet alapvető törvényeit kifejező, elterjedt természeti formák egyike. A logaritmikus spirál megtalálható a csiga héjában, a hallókészülékeinkben, és a hangjegyzetben magas hangkulcs formájában; magának a hegedűnek a nyakában is.

A pontonkénti logaritmikus spirál felépítésének elve az, hogy amikor az azt alkotó sugarat egy bizonyos kezdeti R0-tól kiindulva fix φ szöggel elforgatjuk, akkor annak hosszát megszorozzuk a p spirál divergencia indexével. A p voluták esetében általában legfeljebb 1,2, mert egy logaritmikus spirál nagyon gyorsan eltér (letekerődik); poz. ábrán. P = 1,25 logaritmikus spirált mutatunk be példaként. A kovácsoláshoz kellő pontosságú pontokon való spirál felépítésének megkönnyítése érdekében vegye φ = 45 fokot.

Abban az esetben, ha sűrűbb aritmetikai spirálra van szükség, amikor az azt alkotó sugarat ugyanolyan 45 fokkal elforgatjuk, az S spirálemelkedés 1/8-a hozzáadódik az előző sugárhoz, poz. B. Mindkét esetben R0 egyenlő vagy nagyobb, mint egy egyenletes keresztmetszetű munkadarab d átmérője, poz. A. Ha a munkadarab kezdeti vége hegyes, R0 kisebb lehet, mint d, egészen a a fém plaszticitási határa.

Azt kell eldönteni, hogyan fektessünk le egy vizuálisan harmonikus spirált adott nyílásmérettel a. Ennek a problémának a megoldásához analitikusan, pl. előre megadott pontosságú képletekkel köbös és magasabb rendű egyenleteket kell megoldania. Számítógépes programok A voluták numerikus technikai kiszámításához valami nem található az interneten, ezért olyan közelítő módszert fogunk használni, amely lehetővé teszi, hogy egy működő és esetleg egy teszt grafikus konstrukcióval boldoguljunk. Azon a feltételezésen alapul, hogy kis p esetén az R2+R6 és R4+R8 összegek nem sokban térnek el egymástól. Lépésről lépésre algoritmus a kovácssablonhoz való tekercs elkészítése a következő:

- A rendelkezésre álló anyag alapján meghatározzuk az R0-t;

- a w voluta fordulatszámát az elv szerint vesszük: ahogy Isten egy szeretett macska bal hátsó mancsának lelkére helyezi;

- ábra táblázatának adatait felhasználva kiszámítjuk a b tekercs átmérőjét úgy, hogy valamivel kisebb legyen az alatta lévő nyílás szélességénél a, lásd a poz. G;

- Kiszámítjuk az R munkakezdő sugarat a poz. képlet segítségével. G;

- skálán pontról pontra tekercsprofilt építünk;

- ha szükséges, pontosan beállítjuk az R-t ugyanazzal a képlettel, és teljesen megépítjük a munkasablon profilját.

Jegyzet: Ha a táblázatot használja a közbenső értékek kiszámításához, ne felejtse el - meg kell vennie őket geometriai arányban!

Torziós rudak

Művészi kovácsoláshoz gép nélkül is csavarhatja a rudakat csavarral, lásd az ábrát. jobb oldalon. Annak elkerülése érdekében, hogy a munkadarab a gyökérnél meghajoljon (satuba szorítva), a vezetőcső tőlük legtávolabbi vége alá egy fatömböt vagy valami hasonlót kell elhelyezni tetején V-alakú kivágással; Jobb, ha a csövet ehhez a tartóhoz rögzíti egy bilinccsel, és rögzíti az állványt a munkaasztalhoz. A csőnek rövidebbnek kell lennie, mint a munkadarab, belül pedig körülbelül másfélszer szélesebbnek kell lennie, mint a legnagyobb átmérője, mert Csavaráskor a munkadarab összehúzódik és szélességében kitágul.

A torziós hideg kovácsológép lehetővé teszi a termelékenység növelését és a kapott alkatrészek minőségének javítását. A benne lévő munkaerő jelentős mértékben átadódik a támasztéknak, ezért erős vázra van szükség, 100 mm-es I-gerenda vagy azonos méretű hegesztett csatornapárból készült gerincváz formájában; a hullámos cső láthatóan deformálódni fog. A keretet biztonságosan rögzíteni kell a tartófelülethez ugyanazon profilból a végeihez hegesztett mancsokkal, poz. ábrán látható 1.

A munkadarabot - egy négyzet alakú rudat - szintén négyzet keresztmetszetű foglalatú tüskék-tokmányok tartják; ott láthatók a poz. 1. Mert Elcsavarva a rúd hossza lerövidül az orsóban és a szárban lévő tokmányokat csavaros bilincsekkel biztonságosan rögzíteni. Ugyanezen okból kifolyólag a farokszárat is csúsztatják. A munkadarab egyes szakaszainak elcsavarása érdekében négyszögletes furatú betéttel ellátott csúszóütközőt is alkalmaznak.

Ha csak magának kell kerítést készítenie vagy valami kisebbet, akkor gyorsan megépíthet egy torziós rúd gépet ócskavas és ócskavas anyagokból, poz. 2. Elvileg mindkét gépen lehet szálakat előállítani úgy, hogy 4 db fele méretű rúd köteget helyezünk a patronokba. De ne gondold, hogy egy karral egyszerűen megnyomva jó lámpást vagy kosarat készíthetsz farokszár. Az eredmény valami olyasmi lesz, mint ami a beillesztésben látható. 1. és 2. A kovácsok az ilyen eseményeket általánosan ismert, de az irodalmi beszédben nem használt szónak nevezik. Egy egyszerű torziós rúdgépben történő csavaráskor az izzószál ágait szélesre kell teríteni kézi szerszámok, ami nehéz és nem biztosítja a megfelelő munkaminőséget.

Gyönyörű szálak (3. poz.) vannak csavarva a torziós rúd gépeken rögzített farokszárral és csavaros előtoló orsóval, poz. 4. Most térjünk vissza röviden az 1. ábrához. géptípusokkal az elején, a poz. 2 rajta. Látod a zöld felkiáltójellel jelölt dolgot? Ez egy csereorsó. 2 db van a készletben: sima a munkadarab hossztengelye mentén történő spirális csavaráshoz és csavar a szálak sodrásához. Ebben a kialakításban a keretet egy hosszirányú hézaggal rendelkező csatornapárból hegesztik, és egy rögzítőcsavar számára menetes furattal ellátott cipőt hegesztenek a farokba. 100x100-as talpú cipő kell, mert A farokszár rögzítése izzószálas üzemmódban súrlódásos és csak részben szorult be: a rögzítőcsavar csak kezdeti szorítóerőt biztosít.

Az elektromos torziós rúdhajtásról

A kézi orsóhajtású torziós rudas gépen fárasztó dolgozni. De a legfontosabb dolog az olyan termékek stabil minősége, mint például a poz. 3 ábra. torziós rudas gépekkel még nehezebb elérni. Ennek az az oka, hogy nehéz kézzel egyenletes nyomatékot létrehozni egy körben, mint bármely más karral. Ezért a hidegkovácsoláshoz használt torziós rúdgép pontosan az az eset, amikor az elektromos hajtás használata mindentől függetlenül indokolt. A legjobb lehetőségócskavas anyagokból - a hátsókerék-meghajtású autó hajtótengelyének tengelytengelye a differenciálműből származó fogaskerékpárral ugyanonnan, lásd az ábrát. jobb oldalon; Csak ne feledkezzünk meg a védőburkolatról! Motor - 1,5-3 kW és legfeljebb 900 fordulat / perc. Más kialakítási lehetőségek is lehetségesek, lásd pl. Videoklip:

Videó: házi elektromos hidegkovácsoló gép

Spirál, mint egy spirál

Egyes esetekben közönséges sima, egyenes, emelkedő spirálokat használnak a művészi kovácsolás elemeként. Egyedül erre rugós twister gépet készíteni abszolút irreális. De ne feledje: a kovácsolt mintázatú spiráloknak nem kell rugósnak lenniük, és egy egyszerű eszközzel feltekerhetők közönséges képlékeny acélból (lásd a jobb oldali ábrát). A spirál magasságát (emelkedését) a kapu kürtje határozza meg (pirossal kitöltve); A szarv fel-le hajlításával vékonyabb és vastagabb spirálokat kaphatunk. A munkadarabra egy négyzet alakú rudat vagy egy kereket visznek fel, nem számít. A torziós rúdra csavart rúdból is lehet spirálokat csavarni.

Hullám és cikcakk

Mostantól hosszú munkadarabok hullám- és zag-cakk hajlításához szerszámok és berendezések állnak rendelkezésünkre. Az elején említett hajlítógép és tolóhúzó hajlítógép saját kezűleg nem reprodukálható. Ezenkívül az első lehetővé teszi a magasság és a profil beállítását viszonylag kis határokon belül, míg a második drága. Azonban továbbra is készíthet saját kezűleg egy univerzális hullámhajlító gépet, hasonlóan a bal oldalon láthatóhoz a 2. ábrán. Csak a görgőket kell rendelni, ezek króm-nikkelből vagy szerszámacélból készüljenek; a többi egyszerű felépítésű a kapcsokhoz és az ívhez, legalább 8 mm-es lapra (szalagra) van szükség. Az ívbe határolók vannak beépítve a hullámprofil pontos fenntartása érdekében, de a munkaterhelések jelentős mértékben átadódnak rá; valójában az ív biztosítja a szerkezet oldalirányú merevségét.

Csak sima, de nagyon változatos hullámokat hajlíthat meg, ha egy forgó ekevassal ellátott csigagéphez hullámkaput ad, jobb oldalon az ábrán. Ugyanazokat a fogantyúkat használják, mert a kapu fején lévő menetes aljzatokba vannak csavarozva. A fő (középső) hengert célszerű külön leválasztani és süllyesztett fejű csavarokkal rögzíteni a kerethez. Ebben az esetben különböző átmérőjű (átmérőjű) hengerek elhelyezésével lehetőség nyílik változó és aszimmetrikus profilú hullámok kialakítására. És ha az eltérítő görgőt állíthatóvá teszik (amelyhez számos lyukat ellenőriznek a tartójában), akkor a hullámmagasság meglehetősen széles tartományban változtatható.

Az elemek összekapcsolásáról és a festésről

A kovácsolt alkatrészeket egyetlen kompozícióba kell összeállítani. A legegyszerűbb módszer a hegesztés, majd a varratok simítása csiszolókoronggal ellátott csiszolóval: vastagabb, mint egy vágókorong (6,5 mm), és ellenáll a hajlító erőknek. De az alakos bilincsekkel ellátott csatlakozások sokkal lenyűgözőbbek, 1,5 mm-es csíkból vannak rányomva egy tehetetlenségi bélyegzőre; Gyorsan és tapasztalat nélkül is lehet melegkovácsolni, lásd alább. A befogó nyersdarab U-alakú konzol formájában egy tüskén a csatlakoztatandó alkatrészek méretére készül, szárnyait hátulról egy nagy vízvezeték kalapáccsal vagy egy 1,5-2 kg-os kalapáccsal a helyére hajlítják, amikor hideg. A készterméket általában kovácszománcokkal vagy fém akrilfestékekkel festik. A kovácspatina pigmenttel ellátott zománcok drágábbak, de jobbak: szárítva nemes, kissé antik színűek, nem hámlik le, nem fakulnak ki, kopás- és hőállóak

Hogyan lehet megkerülni egy követ