Sådan laver du en fugemaskine med dine egne tegninger. Hjemmelavet jointer med egne hænder. Justering af fugebordet

En fugemaskine bruges til at bearbejde træ mekanisk ved hjælp af et skæreværktøj. Det producerer afhøvling i lige retning af trædele langs overfladen eller kanterne. Baseret på antallet af skæremekanismer skelnes der mellem dobbeltsidede og enkeltsidede maskiner; den første version af udstyret er designet til at samle to tilstødende flader samtidigt.

Leveringen af emnet til arbejdet organiseres mekanisk eller manuelt. Til mekanisk bevægelse af dele bruges en automatisk tilførselsanordning fastgjort til maskinen eller en transportør indbygget i enheden. Til rengøring af støv og chips, chipmodtagere leveres.

Enheden af en fugemaskine

Enheden består af strukturelle dele:

- senge;

- bord;

- fan hegn;

- guide lineal;

- knivskaft.

Sengen er designet til at understøtte alle elementer i maskinen og de emner, der bearbejdes, og kan modstå betydelig vægt. Den er lavet af en profil med stor sikkerhedsmargin, for eksempel en kanal eller en I-bjælke.

Sengen er designet til at understøtte alle elementer i maskinen og de emner, der bearbejdes, og kan modstå betydelig vægt. Den er lavet af en profil med stor sikkerhedsmargin, for eksempel en kanal eller en I-bjælke.

Bordet er udstyret med to plader- for og bag. Bagpladen med dens overflade er placeret tangent til den cylindriske kontur opnået ved vridning af knivbladene. Forpladens overflade er placeret under bagpladen ved, at tykkelsen af laget fjernes i en gang af delen. Styrelinealen og arbejdsbordet er lavet med glatte og jævne overflader.

Knivskaftet monteres mellem arbejdsbordpladerne. Skæreknive vælges med samme form og vægt, og knivenes kanter er indstillet, så de samtidig og jævnt beskriver den cylindriske bearbejdningskontur.

Styrelinealen er placeret i riller på arbejdsfladerne og sikret med bolte. Linealen bevæger sig hen over bordet, når arbejdsemnets bredde ændres.

Ventilatorakselafskærmningen er fastgjort til arbejdsbordets frontplade. For at beskytte knivakslen er der et ventilatorkredsløb, der trykker fjeder mod sværdet.

Det er mest bekvemt at arbejde med emner fra en til halvanden meter; korte dele er farlige og ubelejlige at holde; lange dele rives ud på grund af det faktum, at deres dimensioner overstiger bordets længde. Knivskaftets slids er udstyret med to stålplader, der er monteret i plan med overfladen. Afstanden fra kanten af puden til konturen beskrevet af knivene er ikke skal være mindre end 3 mm, mens kanterne er polerede, fjernes hakker og fordybninger fra dem.

Det er mest bekvemt at arbejde med emner fra en til halvanden meter; korte dele er farlige og ubelejlige at holde; lange dele rives ud på grund af det faktum, at deres dimensioner overstiger bordets længde. Knivskaftets slids er udstyret med to stålplader, der er monteret i plan med overfladen. Afstanden fra kanten af puden til konturen beskrevet af knivene er ikke skal være mindre end 3 mm, mens kanterne er polerede, fjernes hakker og fordybninger fra dem.

Knivskafter er cylindriske i formen, men det anbefales ikke at bruge segmentforinger til dette, som i processen bliver kælvet på grund af høj centrifugalkraft eller afspænding af fastgørelsen. Fælles spændemetode knive i trapezformede riller og fastgjort med bolte og kiler; i denne mulighed, når de roterer, sidder knivene yderligere fast.

Klargøring af fugejern til drift

Inden høvlingen påbegyndes, justeres konstruktionsdelene, og monteringen af arbejdselementer overvåges.

Justering af fugebordet

Forskellen mellem overfladerne på bag- og frontpladen er indstillet i området fra 1,25 til 1,5 mm, dette gør det muligt at justere planet i to passager af emnet. For at sikre, at installationsparametrene for bagpladen ikke ændres under drift, er der låseanordninger til fiksering. Mellem klingeskaftet og kæben bordets bagplade giver en afstand på 5 mm.

Forskellen mellem overfladerne på bag- og frontpladen er indstillet i området fra 1,25 til 1,5 mm, dette gør det muligt at justere planet i to passager af emnet. For at sikre, at installationsparametrene for bagpladen ikke ændres under drift, er der låseanordninger til fiksering. Mellem klingeskaftet og kæben bordets bagplade giver en afstand på 5 mm.

Materialet til bordpladerne er gråt støbejern. På bagsiden af arbejdsplanet er der stive ribber for at reducere vibrationsbevægelser. For at forhindre slid på pladens ender under slibende belastninger fremstilles stålbeklædninger; de tjener også til at reducere afstanden fra knivenes kanter og give ekstra sikkerhed.

Montering af arbejdsbladene

Knive vælges med lige blade, afvigelsen kontrolleres med følemålere og lineal, og mellemrummet bør ikke overstige 0,1 mm. Forberedte og testede knive monteres i sekventiel rækkefølge, hvor kanterne af knivene rager 1-2 mm ud over kanten af slidsens stålplader. Knivenes parallelitet kontrolleres med en kontrolstang eller en speciel indikator.

Ved brug af en indikator er installationsnøjagtigheden større end ved brug af en kontrolstang. Undgå forvrængning af knivene ved fastgørelse; de skal placeres på en fælles cylindrisk rotationskontur, hvor cylinderens akse falder sammen med knivakslens akse. Det er forbudt at bruge nogen typer pakninger ved montering af klinger, knive, der er blevet ubrugelige på grund af slibning eller ændring af klingens bredde, skal udskiftes.

Kontrolblok

Bruges til at sætte fugeren op ved montering af skæreklinger. Enheden er lavet af hårdt tørret træ, kontrolkanterne er behandlet med høj præcision. Stængerne er lavet med følgende tværsnit:

- 20×30 for længde 400 mm;

- 20x50 for længde 400 eller 500 mm;

- 30x50 eller 30x70 for længde 500 mm.

Under brugen af stangen kontrolleres dens kanter og justeres og høvles yderligere for at fjerne tænder og fordybninger. Ved montering af knive placeres måleapparatet på arbejdsbordets bagplade. Ved at dreje akslen med hånden skal du sikre dig, at knivene rører undersiden af blokken. Positionen styres på tre punkter af skaftet, i midten og i enderne i en afstand på 70-100 mm fra kanten. Justeringen udføres, indtil knivene med alle intervaller stikker jævnt ud og rører ved det samme.

Høvle-tykkelse enhed

Det er en kombineret maskine med en kombination af tykkelses- og fugebearbejdning. Efter den indledende savning af brædderne sendes de til den endelige fjernelse af alle uregelmæssigheder. Det adskiller sig fra en samlingsenhed, som giver dig mulighed for at planlægge til den valgte dybde. Knivskaftet med blade er placeret mellem modtagebordet, fastgjort til rammen, og modtagefladen; i nogle modeller er skæreværktøjet installeret under bordet eller oven på planet. For at indstille den til størrelse og justere den, skal du bruge en lineal fastgjort til kroppen.

Det er en kombineret maskine med en kombination af tykkelses- og fugebearbejdning. Efter den indledende savning af brædderne sendes de til den endelige fjernelse af alle uregelmæssigheder. Det adskiller sig fra en samlingsenhed, som giver dig mulighed for at planlægge til den valgte dybde. Knivskaftet med blade er placeret mellem modtagebordet, fastgjort til rammen, og modtagefladen; i nogle modeller er skæreværktøjet installeret under bordet eller oven på planet. For at indstille den til størrelse og justere den, skal du bruge en lineal fastgjort til kroppen.

Samtidig samling og overfladehøvling gør, at emnet kan høvles til en valgt dybde, hvorfor det bruges i store produktionsanlæg. Det fungerer glimrende på en byggeplads, hvor træ leveres med primær forarbejdning, og efterfølgende afhøvling i mål udføres på pladsen inden montering i konstruktionen.

At lave en maskine selv

Til at begynde med skal du bestemme antallet af funktioner i den fremtidige enhed. Det kunne være:

- bare en høvl med én høvleoperation;

- en kombination af en fugemaskine og en rundsav, som fordobler udstyrets anvendelighed;

- de tilføjer funktioner til slibning, slibning og boring, men for dit eget værksted er det en vanskelig opgave at lave et komplekst sæt udstyr med dine egne hænder.

Ofte laver håndværkere selvstændigt en sammenføjningsmaskine med en savfunktion, mens drejningsmomentet overføres fra en elektrisk motor, som inkluderer strukturelle elementer:

Elektrisk drev af maskinen

Betjening af fuger og save er baseret på rotationsfunktioner, hvorfor drevet kaldes enhedens hjerte. En 3-faset motor er velegnet som elmotor, nogle gange bliver ledningerne omudstyret til dette på værkstedet. Trefasede enheder med en spænding på 380 V er kendetegnet ved høj effekt og passende drejningsmoment. Den mindste tilladte motoreffekt er 3 kW, den maksimale er ikke begrænset.

Betjening af fuger og save er baseret på rotationsfunktioner, hvorfor drevet kaldes enhedens hjerte. En 3-faset motor er velegnet som elmotor, nogle gange bliver ledningerne omudstyret til dette på værkstedet. Trefasede enheder med en spænding på 380 V er kendetegnet ved høj effekt og passende drejningsmoment. Den mindste tilladte motoreffekt er 3 kW, den maksimale er ikke begrænset.

Overførslen af rotation fra motoren til akslen udføres ved hjælp af et remtræk. V-formede dobbeltribbede bælter fungerer godt under sådanne forhold; de er pålidelige i drift. Elmotoren er monteret ved hjælp af en konsol inde i sengens rammestruktur; installationsmetoden hjælper med at regulere spændingen af bælterne. En anden måde er at montere den ved hjælp af en slæde - dette giver mulighed for justering, men selve motoren er mere solidt fastgjort.

For at accelerere akslens rotation bruges to remskiver med forskellige diametre. Jo større en er placeret på elmotoren, den mindre remskive er placeret på akslen. For at levere elektrisk strøm skal du vælge et kabel med fire ledere; sådanne ledninger reducerer faren for drift.

Hovedfaser i arbejdet

Fremskridtet af arbejdet med fremstilling af en fugemaskine ser sådan ud:

Funktioner af drift

Træbearbejdningsudstyr, som ethvert andet, kræver opmærksomhed og forsigtighed, overholdelse af visse driftsregler:

Driftsregler er vist i videoen.

Brugen af elektrisk træbearbejdning er effektiv sammenlignet med manuel høvling og fugning. For at opnå arbejdsemner af høj kvalitet uden skader og ulykker, skal du følge sikkerhedsforanstaltninger og udstyrs betjeningsregler.

At lave en jointer med dine egne hænder, hvis du i det mindste har grundlæggende viden om strukturen af dette værktøj, er slet ikke svært. Opgaven er meget forenklet, hvis du har en gammel el-høvl i dit arsenal – den bliver hovedkomponenten i en hjemmehøvl.

Fugemaskinen er meget udbredt i træforarbejdning - med dens hjælp er det nemt at gøre overfladen glat, slippe af med ujævnheder og ruheder og give tømmer et pænt udseende. At have et sådant multifunktionelt værktøj ved hånden vil udvide dine træbearbejdningsevner betydeligt. Med en fugemaskine er det nemt at samle møbler selv, lave foring eller parket.

Lederens formål

At arbejde med træ kan ikke kun være en behagelig hobby, men også en mulighed for at levere alle de nødvendige interiørartikler. Hvis du har specialiseret værktøj, vil hjemmelavede møbler ikke adskille sig meget i kvalitet og udseende fra dets fabriksfremstillede modstykker. En fugemaskine er et af disse værktøjer; det gør det muligt at gøre overfladen af træ perfekt glat og forberede den til limning, lakering eller påføring af et dekorativt design.

En fugemaskine eller fugemaskine er et værktøj til efterbehandling af tømmer af store længder og bredder. Bearbejdning udføres ved at fjerne et lille (1-2 mm) lag materiale ved hjælp af en roterende aksel, hvori der er monteret skarpe knive af hærdet metal.

Funktionsprincippet for en jointer er identisk med driften af et fly, med den forskel, at jointeren er fastgjort på plads, og materialet, der behandles, bevæger sig. Armaturets forlængede længde gør det muligt at bruge det til at give et smukt udseende til brede, flade overflader

Udvalg af komponenter til fugeren

For at samle en fugemaskine fra en el-høvl, er det slet ikke nødvendigt at skille et nyt værktøj ad. Et fly, der tidligere blev brugt til det tilsigtede formål, er ganske velegnet. Ulempen ved nogle moderne modeller af sådanne enheder er, at deres plastikhus bliver løst over tid, og der opstår revner og chips på det. Det bliver usikkert at arbejde med et sådant fly, men det opfylder fuldt ud kravene til at skabe en fugemaskine. Det eneste, du skal gøre, er at vende flyet og fastgøre det i denne form i en forberedt arbejdsbord.

Valg af en el-høvlmodel er et af de vigtige punkter, når maskinen skal samles. De fleste modeller har en høvlebredde på 82 mm, hvilket er ganske velegnet til hjemmebrug. Dyrere og kraftigere fly er udstyret med en 100 eller 110 mm aksel. I sidstnævnte tilfælde gør sådanne parametre det muligt at køre brædder og bjælker 10 cm brede gennem værktøjet uden at efterlade ubehandlede områder.

Det er værd at være opmærksom på de ekstra funktioner i den elektriske høvler: Nogle modeller er allerede udstyret fra fabrikken med specielle enheder, der giver dig mulighed for at omdanne værktøjet til en fuldgyldig fugemaskine. Denne type høvl kan fastgøres med sålen oppe, mens sikkerheden sikres af et fjederbelastet beskyttelsesdæksel.

Hvis der er behov for at behandle materialer, hvis bredde overstiger 110 mm, vil det være meget ubelejligt at gøre dette med en elektrisk høvl, da brættet skal køres flere gange, hvilket øger tiden og reducerer arbejdets nøjagtighed. I dette tilfælde er det værd at overveje muligheden for at samle en kraftfuld jointer, hvis hovedkomponenter vil være en separat aksel og en kraftig elektrisk motor. Selvom prisen på skaftet ofte er mere end halvdelen af prisen for alle materialer, vil du ikke længere være begrænset i dine træbearbejdningsevner, hvis du har et sådant værktøj i dit arsenal.

Høvlebredden af en fuldgyldig fugemaskine udstyret med en aksel varierer fra 25 til 85 cm eller mere, men man skal tage højde for, at en stigning i denne parameter medfører en stigning i motorens energiforbrug.

Optimal motoreffekt afhænger af flere parametre:

- aksel bredde;

- antal knive;

- bredden af forarbejdet tømmer.

Forholdet er direkte: Jo større betydningen af de anførte parametre er, jo højere bør motoreffekten være. Til hjemmemaskiner har 1,5-2 kW motorer vist sig godt. Akselrotationshastigheden på sådanne maskiner er 4-4,5 tusinde omdrejninger i minuttet, bredden af det forarbejdede materiale er 25-40 cm.

Samling af en fugemaskine

Fugejernet samles i flere trin. Først skal du samle arbejdsbordets krop, hvori den elektriske høvl efterfølgende skal monteres. Kroppen ligner en almindelig trækasse uden bund. Det er dækket på toppen med et tykt ark af krydsfiner, hvori der skæres et hul til installation af et fly. Krydsfineren vil bære vægten af værktøjet, og for at arbejde med materialet skal det dækkes med yderligere to plader, hvis tykkelse vil afvige med 1-2 mm. De er installeret på højre og venstre side af flyet. Tynd krydsfiner spiller rollen som et serveringsbord, og tyk krydsfiner fungerer som et modtagebord.

Princippet om interaktion mellem fodrings- og modtagebordene er ekstremt enkelt: tømmeret, der bevæger sig langs den ene halvdel af arbejdsbænken, når planet, og et lag af spåner 1-2 mm tykt fjernes fra det. Det allerede forarbejdede træ ender på den modtagende del af bordet, hvor det indtager en stabil position, hvorved resten af brættet kan passere over planet. Ud over støttefunktionen reducerer dette vibrationer og gør det muligt at yde pålidelig støtte under arbejdet.

At samle en fugemaskine med en aksel er lidt sværere, men har du erfaring, tager det heller ikke meget tid. En sådan maskine består af lignende dele - et hus, et fodrings- og modtagebord og et rum til opsamling af chips. I en sådan model af en hjemmelavet enhed ville det ikke være malplaceret at have en hastighedsreduktion, som giver dig mulighed for at reducere akslens rotationshastighed for at passere gennem problemområder - betydelige uregelmæssigheder, knuder osv. Af stor betydning er beregningen og den præcise justering af alle huselementer til hinanden, hvilket sikrer pålidelig motormontering og ideel justering af arbejdsbordene.

Sikkerhedsforanstaltninger under arbejdet

Lederen, på grund af kombinationen af farlige faktorer - høj akselrotationshastighed og tilstedeværelsen af skarpe knive, er et potentielt traumatisk udstyr. At arbejde med det kræver nøje overholdelse af en række sikkerhedsregler. Dette gælder især for hjemmelavede instrumenter: forkert beregning af de elementer, der udgør dem, fører ofte til fatale konsekvenser. For at undgå problemer, når du arbejder med en fugemaskine, skal du overholde følgende krav:

- Før arbejdet påbegyndes, skal du vente, indtil akslen når maksimal hastighed.

- Arbejdsværktøjet må under ingen omstændigheder efterses, smøres eller renses for spåner under drift. For at gøre dette skal du stoppe maskinen, slukke for strømmen og først derefter begynde at servicere.

- Ved behandling af små dele, hvis længde ikke overstiger 40 cm og bredden - 5 cm, skal du bruge et specielt lodret stop. Det ligner et tykt bræt, som er fastgjort til foderarbejdsbordet.

- For at øge driftssikkerheden kan samleakslen udstyres med en speciel beskyttelsesklap. Når materialet bevæger sig fremad, bevæger det sig væk, og efter at behandlingen er afsluttet, vender det tilbage til sin oprindelige position ved hjælp af et fjedersystem. Akslens blade forbliver lukkede fra utilsigtet kontakt.

- Belysning er af stor betydning - alt arbejde skal udføres under lyset af en kraftig lampe eller udenfor.

At købe industrielt udstyr kan være svært for nybegyndere. De er interesserede i, hvordan man laver en fugemaskine med egne hænder. Der er rigtig mange designmuligheder. Alt forklares ganske enkelt; træbearbejdningsenheder står over for forskellige opgaver. Fremstillingsbeslutningen afhænger også i høj grad af den påtænkte anvendelse.

Tømrerarbejde relateret til byggeri kræver udstyr, der tillader bearbejdning af lange stykker (bjælker, spær, spær og andre elementer). Ved fremstilling af møbler og interiørdele kræver tømrere et værktøj, der sikrer høj kvalitet af den forarbejdede overflade. Du skal arbejde med produkter af begrænset længde. Bredden overstiger heller oftest ikke 100...120 mm.

Typer af samlingsudstyr

Hjemmelavet udstyr til lang høvling af træ kan laves ved hjælp af forskellige startværktøjer:

- Knivskafter - de produceres af separate fabrikker som forbrugsvarer. Tre eller fire knive er installeret på dem, placeret i en vinkel på 90 eller 120 ⁰. Arbejdslængden af akslerne kan variere fra 250 til 650 mm.

- Elektriske høvle er et færdiglavet værktøj udstyret med enheder til indstilling, fjernelse af spåner, tænd og sluk. Til montering på bord er der en støtteramme, der nemt kan tilpasses til en lille maskine på et hjemmeværksted.

- Håndfræsere er elværktøj, der giver overfladefinish af høj kvalitet. Kutterens produktivitet er lavere end høvlfræserens. Men ved forarbejdning af træ er skrammer praktisk talt elimineret. For hårdt træ er brugen af denne type enhed uundværlig.

Nogle håndværkere laver små fugemaskiner, der har små overordnede mål og vægt. De kan transporteres til stedet. Allerede på stedet er udstyret monteret på bukke. Derefter er den nødvendige mængde arbejde afsluttet.

Industrielle installationer er ret tunge, de bruger støbejern eller duralumin støbning. Til hjemmelavede designs bruger de rullet metal eller træ.

Grundlæggende ideer til gør-det-selv-design

Gør-det-selv udstyr har en række fordele i forhold til industrielt design:

- Prisen er flere gange lavere end for købte maskiner. Omkostningerne bestemmes kun af de købte materialer og komponenter.

- Let vægt og mulighed for hurtigt at samle eller skille ad til opbevaring på værkstedet.

- Vedligeholdelse og mulighed for modernisering. Mange håndværkere tilføjer visse muligheder, som de har brug for, når de laver visse typer dele.

- Parametrene for hjemmelavede installationer sørger for personlige behov. De kan have et langt bord eller specielle stop, der tillader samtidig behandling i flere planer.

Der er også ulemper, der skal tages i betragtning, når du udfører arbejde:

- Ud over sine fordele har begrænset masse også ulemper. Udstyret er ikke stabilt; det skal fastgøres til massive genstande eller give yderligere fastgørelse til gulvet.

- Den elektriske drivkraft er designet til at bruge et enfaset 220 V-netværk. Den hjemmelavede maskine bruger ikke tunge trefasede motorer.

- Der anvendes materialer, der ikke indeholder en væsentlig sikkerhedsmargin.

Formål med fugemaskinen

For at vide, hvad der skal fremstilles, skal du bestemme rækken af opgaver, der skal løses ved hjælp af den installation, der designes og fremstilles.

- Mere end 95 % af arbejdet involverer planhøvling af træstykker på den ene side. Gennem gentagen bearbejdning nivelleres det ene plan. Derefter, lænet på sidefladen, vælges træ fra emnet på en overflade placeret i en vinkel på 90⁰.

- For at fremstille dele, der passer sammen, vælges fjerdinger, riller og fremspring på en fugemaskine.

- Behandling af modsatte sider sker med en vis præcision. For at fremstille dele med høj præcision anvendes tykkelsesmaskiner. Deres funktionsprincip ligner på mange måder sammenføjningsanordninger. Der er også yderligere enheder, der kan installeres på basisudstyret.

Udstyr baseret på høvleskakter

Oftest bruger hjemmelavede håndværkere et knivskaft. Den er lavet af stål 40X eller HVS. Metallets styrke er ret høj, hårdheden er på niveauet HRC 42...48, hvilket tillader bearbejdning ved hjælp af metalskærende værktøjer.

Generelt billede af knivskaftet:

Knivskaftstruktur: 1 – cylindrisk skaft; 2 - støttelejer; 3 - kniv; 4 - klemme (kile) strimmel; 5 - fastspænding af bolte; 6 – forår.

Specielle riller er bearbejdet på den cylindriske aksel 1; en kilestrimmel 4 og en kniv 3 er installeret i dem (højhastighedsværktøjsstål anvendes). Fjedre 6 monteret i den indvendige rille gør det muligt at trække kniven 3. Fiksering i en given position i forhold til midten af akslen udføres med fastgørelsesbolte 5.

På rammen er aksel 1 monteret på lejer 2 (normalt anvendes støbte huse). Vælg et design af lejesamlingen, der er beskyttet mod fugt og savsmuld. Så er langtidsdrift af akslen garanteret.

Muligheder for montering af knive på akslen: 1 – justeringsskrue; 2 - kniv; 3 - trykmøtrik; 4 - fastgørelsesbolt; 5 – kile (fikserings) strimmel.

Nogle gange bruges andre typer af knivskaftdesign. Hver producent har sine egne designs og fremstillingspræferencer.

Opmærksomhed! For at sikre kniven i en bestemt position skal du skrue bolten af. Det virker i rillerummet. Denne løsning skyldes, at når der opstår vibrationer, har bolteforbindelser en tendens til at løsne sig. Beslutningen var dikteret af produktets sikkerhed.

Processen med at høvle et bræt: 1 - sværd; 2 – bord under behandling; 3 - fodringsflade; 4 - modtagende overflade; 5 – knivskaft.

Sammenføjningsprocessen foregår i en bestemt rækkefølge.

- Arbejdsemnet placeres på foderfladen af bordet.

- Den presses mod sværdet.

- Knivskaftet fjerner en del af trælaget (normalt 0,3...0,7 mm).

- Den behandlede del flyttes til den modtagende overflade af bordet.

Afstanden mellem tilførsels- og modtagefladen svarer til tykkelsen af det afskårne lag.

Kileremstræk i en samlemaskine: 1 – knivaksel; 2 - elektrisk motor; 3 - maskinlegeme; 4 - spændingsfjeder; 5 – hul til rørledningen fra spånfjerneren (støvsugeren).

Rotationsdrevet fra elmotoren til knivakslen udføres ved hjælp af et kileremstræk. Den lineære hastighed af båndet V på båndreduktionen bestemmes af formlen:

V = (π·D·n)/60, m/s, hvor D er diameteren af drivremskiven, m; n – motorakselens omdrejningstal, omdr./min. π = 3,14.

Bæltetypen (profilen) vælges afhængigt af den transmitterede hastighed og effekt. Hertil bruges tabeller.

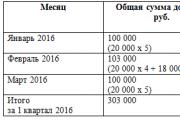

Bestemmelse af remprofilen afhængig af mængden af transmitteret effekt og lineær hastighed af kileremmen:

| Driveffekt, kW | Bæltehastighed, m/s | ||

| mindre end 5 | 5…10 | mere end 10 | |

| 0,5…1,0 | Åh, Ah | O | OM |

| 1,0…2,5 | O, A, B | Å, A | Åh A |

| 2,5…5,0 | A, B | O, A, B | Åh, Ah |

| 5,0…10,0 | B, C | A, B | F, B |

| 10.0…20.0 og mere | B | B, C | B, C |

Herhjemme bruges motorer op til 5 kW. Det er tilrådeligt at bruge motorer, der kører med en frekvens på 2880 rpm. Så bliver kvaliteten af den behandlede overflade højere. Når de vælger remskiver, forsøger de at skabe en step-up gearkasse. Men ved hjælp af remskiver er det muligt at øge knivakslens rotationshastighed med 1,5...2,5 gange i forhold til elmotorens hastighed.

Dannelse af ruhed ved høvling af et bræt:

Hvis du flytter et emne med høj tilspænding ved en lav rotationshastighed af knivakslen, så kan en bølgelignende ruhed observeres på den bearbejdede overflade.

Producenten står over for følgende opgaver:

- En stiv ramme af maskinen lavet af et vinkel- eller profilrør er påkrævet.

- Der kræves en fast understøtning til foderoverfladen.

- Der skal monteres en justerbar støtte på den modtagende overflade. Ved justering flyttes den i forhold til foderfladen.

- Til produktion anvendes stålplade med en tykkelse på mere end 6 mm.

- Akslen er monteret på lejer anbragt i specielle huse. Fastgjort på rammen.

- Elmotoren er ophængt på den nederste støtte og er desuden udstyret med en trækfjeder.

Fremstilling af en knivskaftled

Hoveddelene blev lavet til fremstilling af maskinen. Til dem blev der brugt en rullet ligebenet vinkel på 40·40 mm. Du kan bruge et 40·20 profilrør med en 2 mm væg, så samles delene ved svejsning (en jig eller en bedding er påkrævet).

Købte komponenter:

- M12 knopper, 120 mm lange – 16 stk.

- M12 møtrikker (32 stk.) og skiver – 16 stk.

- Ekstra M10 bolte, Ø10 fjederskiver og M10 møtrikker – 52 sæt.

- Elmotoreffekt 3,5 kW (2880 rpm).

- Knivskaft 200 mm langt med et sæt knive og hjælpebeslag.

- Hjørne 40·40 mm (6,8 m).

- Strip 4·40 mm (1,1 m).

- Remskiveblok til motoren og en remskive til akslen.

- Kilerem.

- Ledninger og startbeslag.

Efter forberedelse af delene males de med en primer. Du kan begynde at samle.

Maskinmontering

Alle dele af den fremtidige maskine er lagt ud på arbejdsbordet. Vi skal samle dem og få et brugbart design ved målstregen.

De øvre og nedre rammer er samlet fra hjørnerne. Hjørner brugt her:

- 450 mm lange (4 stk.), Ø 10,5 mm huller (4 huller) boret i dem.

- 550 mm lange (5 stk.), der er også boret Ø 10,5 mm huller i (4 huller i 4 hjørner og 2 huller i ét).

- 220 mm lange (2 stk.), 4 huller boret i dem. (Ø 10,5 mm), ikke 2 af dem hver til montering af knivskaftet.

Hjørner til montering af arbejdsrullen er monteret på den øverste ramme. Udover hullerne til montering af maskinstellet er der boret Ø12,5 mm huller i hjørnerne til montering af borde (føder og modtager).

Inden boring blev der påført bordplader og lavet markeringer.

Møtrikker skrues på tappene og spændeskiver monteres.

Knivrulle, knive og kilestrimler er placeret i nærheden. Denne aksel har tre riller til montering af skærende værktøjer. Der er en stribe i nærheden; en elektrisk motor vil blive installeret på den.

Bordplader. Der er tre af dem. To bruges til samlingsdelen, det resterende lange element bruges til det cirkulære bord.

Til høvledelen anvendes to ens plader med en tykkelse på 10 mm. Deres størrelse er 220·300 mm. På den ene side har hver et skråt snit i en vinkel på 45⁰.

Rumlig samling. Lodrette elementer er ved at blive installeret. Hver enhed er fastgjort med to bolte.

Resultatet er en stiv rumlig struktur. I fremtiden vil den blive placeret på et ekstra bord for at gøre det praktisk at arbejde med tømmer.

Rullen er monteret på præparerede understøtninger.

Fastgørelsen udføres med bolte gennem lejehusstøtterne.

Pinde skrues i bordpladerne. De har et M12 gevind (længde 9,5 mm).

Teknologien til installation af borde er ret enkel. En af møtrikkerne bestemmer monteringshøjden i forhold til rammen, den anden fastgør den givne position. Skiverne forhindrer, at de løsner sig.

Alle plader er monteret på maskinen. Det ser ud til, at det virker.

Nu er det tid til at placere knivene. Først monteres kilestrimler. De sættes ind i rillerne fra enden.

Tilbage er kun at installere knivene. Fremover skal de justeres i højden, så træet prøves i samme størrelse.

Knivene i højden er fastgjort med bolte. De bruges til at udvide rillen; en sådan installation forhindrer værktøjet i at flyve ud af rillen.

Placer striber i bunden af rammen. En elmotor er monteret på dem.

Tilbage er blot at stramme selen. Den tilgængelige remskiveblok gør det muligt at opnå den ønskede kileremspænding.

Hovedsamlingen er færdig. Det eneste, der er tilbage, er at forbinde ledningerne og installere startbeslagene. Det eneste, der er tilbage, er at udføre søforsøg og justere placeringen af borde og knive.

Fremstilling af en fugemaskine baseret på en elektrisk høvl

Generelt billede af den elektriske høvlemaskine: 1 – frontplatform; 2 - bagerste platform; 3 - knivrulle; 4 – remtræk.

Moderne elektriske høvlemaskiner har allerede det nødvendige sæt elementer. Derfor bruges de ret ofte til at lave en fugemaskine.

- Knivskaftet er normalt lavet med to riller; to knive vil blive placeret der. Specialplader og møtrikker medfølger til montering og justering. Du skal blot bruge instruktionerne til at justere dem i forhold til bagsålen.

- Prøvedybden bestemmes af positionen af forsålen. Den kan flyttes i et lodret plan. Afhængig af træsort og høvleopgaver indstilles forskellige bearbejdningsdybder. De fleste mastere indstiller denne værdi til 0,3...0,5 mm.

- Bredden er lille. Der er modeller, hvor den er 82 mm. Men det er mere bekvemt at bruge et fly med en behandlingsbredde på 110 mm. Så kan du planlægge gulvbrædder eller andre emner.

- Der er et sidehul. Du kan tilslutte en slange fra en støvsuger til den. Så er der ingen spåner på arbejdsbordet, som hele tiden skal fjernes.

- Specialrammer følger med sættet til slibning af knive. Med deres hjælp kan mesteren selvstændigt genoprette knivenes skarphed.

- Knivenes design giver mulighed for dobbeltsidet brug. Hvis den bliver mat, er der ingen grund til at skærpe den med det samme. De vender det simpelthen om og fortsætter med at arbejde.

- For bekvemmeligheden af vinkelret planing af overflader er der hjælpeplader.

- Til prøvetagningskvarterer er produktet udstyret med specielle stop.

Indstil til stationær placering af flyet:

Bekvemmeligheden ved moderne modeller er, at de er udstyret med et stativ til installation på et skrivebord. Understøtningen kan fastgøres stift til en fast understøtning. Lodrette elementer bruges til at fastgøre den elektriske høvl i en given position.

Nogle håndværkere foretrækker at lave deres egen støtte til stationær brug. De laver ikke kun fugeudstyr. For at opnå dele af en given tykkelse, laves en tykkelseshøvl. Efterbearbejdning er minimal, men kvaliteten er et niveau højere.

Trin-for-trin produktion af en høvlemaskine og tykkelseshøvl baseret på den

Interskol-110 elektrisk høvlemaskine bruges som den første prøve. Arbejdsbredden på det emne, der bearbejdes, vil være 110 mm.

For at planlægge brædder og stænger skal du sætte flyet med sålerne op.

Til fremstilling af kroppen anvendes krydsfiner 15 mm tyk. Ved hjælp af cirkulært udstyr skæres emner ud: sidevægge og understøttende overflade.

Der er beskyttelsesdæksler på siderne af flyet. For at installere værktøjet skal de fjernes midlertidigt. Riller vil blive skåret i sidevæggene til installation af en elektrisk høvl.

Ved at anvende værktøjet bestemmes dets position i forhold til sidevæggene. Dette er det mest afgørende øjeblik. Kvaliteten af de fremtidige trædele afhænger af, hvor godt mærkningen er udført.

Når basen er bestemt, markeres husets position. Dens omrids er skitseret til yderligere skæring.

En stiksav bruges til at skære et hul ud. Du skal bore huller og installere en fil i dem. Til arbejde skal du bruge krydsfinersave med fine tænder.

Kabinettet bruges lokalt. Hvis behovet opstår, modificeres hullet.

Analogt blev der lavet markeringer for den anden sidevæg. Der skæres et formet hul ud til et andet hus og et rør til tilslutning af en støvsuger.

Det andet kabinet er ved at blive prøvet på.

To sidevægge giver dig mulighed for at fastgøre flyet i en bestemt position. Det eneste, der er tilbage, er at installere en støtteplatform, som sikrer stivheden af hele strukturen.

Efter montering opnås en understøtning til høvledele. Den kan bruges til at fuge emner til møbelproduktion.

Kontrol af produktionsydelse. Brædderne samles ved at flytte brædderne langs overfladerne af for- og bagområdet. Dette design giver dig dog mulighed for at modificere udstyret og omdanne det til en tykkelseshøvl. Så får håndværkeren mulighed for at slibe emnerne til en given tykkelse.

En lille vedhæftning, dens bevægelse sker langs rillerne. Ved at indstille beslagets position kan du indstille den ønskede høvlestørrelse på overfladehøvlen.

Reismus er klar. En maskine blev opnået fra en elektrisk høvl, hvis omkostninger er en størrelsesorden højere.

Brug af en håndfræser som base for en fugemaskine

Håndfræsere er ret udbredt i møbelproduktion og konstruktion. Med deres hjælp udføres en række operationer:

- bor enkle og figurerede riller eller gennemgående huller;

- form riller og fremspring på møbelemner;

- fremstille dekorative udskæringer i henhold til specificerede parametre for dybde og bane;

- lave udfyldningshuller og riller til beslag.

Håndfræseudstyr:

For at udføre sammenføjning ved hjælp af dette værktøj skal du lave en hjælpeanordning, der gør det muligt at bevæge sig i et givet plan. Arbejdsemnet vil være placeret nedenfor.

Ved sekventielt at føre en fingerskærer langs overfladen i en given afstand, fjernes et bestemt lag træ. Mulige placeringsmuligheder: lodret og vandret.

Video: hvordan laver man en jointer fra en håndfræser?

Trin-for-trin produktion af en endefuger

For at behandle korte og lange brædder har du brug for en maskine, der er i stand til at behandle enden. Det blev besluttet at bruge en håndfræser.

Ved høvling vil fræseren være placeret mellem foder- og modtagefladen. Skærens skærekant er på niveau med det andet plan.

Det blev besluttet at bruge en Makita manuel router, effekt 2 kW.

Til at lave maskinen bruges et bord, der er 150 cm langt og 75 cm bredt.

Til føringerne anvendes et aluminiumsrør med et tværsnit på 45·95 mm. Der vælges en rille i den, hvori skæreren er placeret.

Det blev besluttet at bruge en fingerskærer med en diameter på 12 mm og en arbejdsdel længde på 70 mm.

For at tilpasse routeren til arbejde fjernes plastikdækslerne og mekanismerne til justering af forarbejdningsdybden.

Støtteplatformen er fjernet. Du skal fastgøre kutteren til platformen. Yderligere ringe lukker rillerne for at forhindre spåner i at komme ind i værktøjet.

En lang skrue komprimerer overfræserens returfjedre. Arbejdsplatformen er indstillet til positionen med maksimal bearbejdningsdybde.

Støtteplatformen sættes på plads og fastgøres til instrumentet.

Siden vender tilbage til sin plads. Det flugter med bordets overflade.

Det er nødvendigt at udjævne stedet i de langsgående og tværgående planer. Der bruges en lineal.

Kutteren sættes på plads og fikseres.

Beskyttelsesringe er placeret i rillerne. Nu kommer chipsene ikke ind i routeren.

For at gøre det mere bekvemt at bruge skæreren limes plastikpuder til den modtagende overflade.

Der anvendes overlæg med en tykkelse på 0,5 og 1,5 mm. Valget afhænger af træsorten. Til hårde sten anvendes en mindre højdeforskel.

Før arbejdet påbegyndes, skal du lime overlæggene. Der anvendes polyurethanlim, som påføres ved hjælp af en sprøjtepistol. På dette tidspunkt vaskes eksisterende forurenende stoffer af fra rørets overflade. Derefter skal du tørre overfladen grundigt af.

Dækslet limes på plads. Det skal presses så stramt som muligt.

Røret placeres på plads. Den ene ende fastgøres straks stift.

Den anden ende fikseres senere. Først skal du justere røret i forhold til skæreren.

Se omhyggeligt på kutteren og modtageplanet. De skal sættes på samme niveau.

Ved hjælp af en lineal forsøger de at kombinere flyet og den cylindriske overflade.

Sådan skal du justere skæret og planet med overlayet. Efter at have justeret den langs linjalen, fastgør den anden ende. Denne type arbejde udføres bedst sammen.

En støvsuger bruges til at fjerne spåner. Røret sættes ind i røret.

Enden af støvsugerrøret føres til fræseren. Dette vil sikre højkvalitets fjernelse af fræseaffald. Den anden ende af røret er lukket. Den nemmeste måde er at bruge en klud, den sættes indeni.

Hvis du skal planlægge lange brædder, der er mærkbart større end bordet, skal du finde på en måde at fastgøre de hængende ender på.

Det blev besluttet at kontrollere kvaliteten af forarbejdet. Huller er synlige mellem enden af brættet og reglen. Deres størrelse når nogle steder op til 1,5 mm.

Længden af den faktiske tavle, der skal behandles, vises.

For at forhindre arbejdsemnet i at forlade maskinen under drift, anvendes hjælpestøttebukke. De har ruller installeret ovenpå. Tavlen vil bevæge sig langs dem.

Maskinen er klar til arbejde, samlingen begynder. Støvsugeren og routeren er tændt.

Brættet kommer gradvist i kontakt med fræseren.

Under drift fjernes spånerne i et tyndt lag og føres ind i støvsugerrøret.

Ved hjælp af reglen kontrolleres kvaliteten af behandlingen. Et kig udefra hjælper med at vurdere tilstedeværelsen af huller.

Der er ingen synlige huller. Som følge heraf er det ønskede resultat opnået.

Et kvadrat bruges til at kontrollere overfladernes vinkelrethed. Hvis samlingen af alle maskinens elementer udføres korrekt, vil vinklen være 90 ⁰.

Ved hjælp af forskellige startprodukter skabes fugemaskiner til forskellige formål. Afhængigt af typen af emner og typen af dele vælges en bestemt type. Hver mester kan vælge den rigtige mulighed for sig selv.

Fræseren er en vigtig egenskab beregnet til tømrerarbejde. Eksterne indikatorer og princippet om dets drift ligner et fly, der er kendt for alle. Dog har fugen en mere langstrakt form, som gør det muligt at behandle store overflader. Der er 2 knive på dens sål. Denne enhed til forarbejdning af træ har en prop, der giver dig mulighed for at løsne dens fastgørelse og rettidig skærpe eller udskifte en kniv eller et håndtag.

At lave en håndled med egne hænder er meget enkel. Du skal bare lære at håndtere grundlæggende tømrerværktøj. Med din egen indsats og indsats kan du fylde dit arsenal op med vigtigt udstyr.

Værktøj, der kræves til arbejdet

For at lave dette tømrerværktøj selv, skal du fylde op med råvarer. Du skal bruge stærkt træ for at skabe en stærk læst. Den bedste mulighed ville være naturlig eg og lærk. Deres utroligt hårde træ vil sikre, at udstyret har en lang levetid.

Følgende værktøjer vil være nyttige:

- hacksav;

- Hammer;

- mejsel;

- krydsfiner;

- bolte.

Høvleteknikker: a - med et fly; b - ledder; c - placering af benene ved høvling; 1, 2, 3 - tryk på flyet, henholdsvis i begyndelsen, midten og slutningen af høvlingen.

En træklods tages, og et rektangulært hul slås igennem i midten med en mejsel og hammer. Siderne af en sådan åbning er placeret i en vinkel på 45°. Den færdige kniv, hvis dimensioner svarer til 200 × 65 mm, er fastgjort på den ene side af hullet og forstærket med en tynd træplade. Den sættes ind i den udvidede åbning. Slagproppen er placeret i midten.

Håndtaget skal være behageligt at bruge, så dets form vælges individuelt. Denne vigtige detalje kan laves af flerlags krydsfiner. Det færdige element indsættes i hullet og skrues fast med bolte på begge sider. Rillerne til dem er forberedt på forhånd.

- Når du vælger en kniv til en jointer, bør du foretrække en rektangulær model.

- For at sikre maksimal bekvemmelighed er enheden udstyret med et håndtag og et blad, som hver skal præsenteres i to eksemplarer.

- Kniven må ikke stikke ud på arbejdsfladen.

- Dele af kort længde behandles med en fuger, blokkens længde er lig med 500 mm, vinklen på skæreplanet svarer til 45°.

Vend tilbage til indholdet

Fremstilling af en jointer fra et elektrisk fly

Du kan lave en jointer med dine egne hænder på en anden måde. Til dette tager vi:

- holdbar kasse lavet af naturligt træ;

- 3 krydsfinerplader af forskellig tykkelse;

- elektrisk fly;

- fastgørelsesmidler (møtrikker, bolte).

På tærsklen til et sådant arbejde udarbejdes tegninger, dimensionerne af det fremtidige udstyr estimeres, og slibede plader af krydsfiner justeres, så de passer til det. Sådanne enkle foranstaltninger vil give dig mulighed for at undgå fejl i fremtiden og eliminere unødvendige handlinger under montering.

Kassen til den fremtidige enhed kan være færdiglavet eller selv sammensætte. Denne beholder skal have en rektangulær, aflang bund uden bund. Den færdige kasse er dækket af krydsfiner, hvori der er skåret hul på forhånd. Flyet placeres her med bunden opad. 2 plader lægges ovenpå bundpladen af krydsfiner.

Det unikke ved dette anvendte materiale skyldes, at den ene af disse krydsfiner er 2 mm tykkere end den anden. Den udfører en modtagende funktion; som et resultat af sammenføjning modtages en træbjælke på den. Det andet lag bliver 2 mm tyndere. Dette lag udfører promoveringsfunktionen. Blokkene bevæger sig længere ind på høvlerkniven.

Den nederste del af dette udstyr er hævet over krydsfinerlaget og fremstår som ét plan med sålen og det modtagende lag. Foderlaget bliver 2 mm højere.

Lederens krop er sikkert fastgjort med bolte og møtrikker, som altid kan strammes eller løsnes.

Disse enkle tips giver dig mulighed for hurtigt og effektivt at lave en vigtig byggeenhed.

Et industrielt design koster mange penge, så her vil vi prøve at finde ud af, hvordan man laver en fugemaskine med egne hænder ved hjælp af en husholdnings elektrisk hammer.

Forskellige designs af fugemaskiner

Strukturelt er samlingsudstyr fremstillet under industrielle forhold meget forskelligt fra maskiner fremstillet uafhængigt. De adskiller sig i de anvendte materialer, teknologier, hjælpeudstyr osv. Men det betyder ikke, at en hjemmelavet fugemaskine lavet af en simpel elektrisk høvl ikke vil være efterspurgt til hjemmebrug. Det er ret velegnet til behandling af små dele i små mængder.

Der er to hovedtyper af træhøvlemaskiner:

- Enkeltsidede maskiner (produktionen af denne mulighed vil blive diskuteret). Med sådant udstyr kan kun én overflade behandles i én omgang. Strukturelt set er disse de enkleste enheder;

- Dobbeltsidet eller to-spindlet. En sådan indretning kan samtidigt behandle to tilstødende overflader af en del. Det er ret svært at lave sådant udstyr selv.

Udover ovenstående typer kan du også tilføje, at maskiner både kan være stationære og mobile.

Hoved ide

Ja, sådan en hjemmelavet fugemaskine har i modsætning til seriøse industrielle designs en række ulemper, nemlig:

- Kan ikke prale af høj behandlingsnøjagtighed;

- Bredden af emnet er meget lille - kun 110 mm;

- Letvægt er en ulempe, da en tung massiv base altid giver enheden stabilitet og som et resultat brugervenlighed, hvilket i sidste ende forbedrer kvaliteten af resultatet.

- Lav effekt, begrænset af kraften fra en elektrisk høvl til husholdningsbrug;

- Kropsmaterialet er træ, det vil sige ikke holdbart;

Men det har også ubestridelige fordele, der gør det meget nyttigt til at nå bestemte mål og udføre en række opgaver, da det har følgende fordele:

- Lavpris - seriøse fugemaskiner koster titusinder og hundredtusindvis af rubler, og prisen på denne hjemmelavede fugemaskine består af omkostningerne til flyet og materialer;

- Kompakt og bærbar - den kan nemt opbevares hvor som helst på værkstedet og kan sættes ud til arbejde på få minutter.

- Designets enkelhed påvirker dets pålidelighed og vedligeholdelse.

- Evnen til at lave de nødvendige dimensioner af maskinen "så de passer til dig", for eksempel kan du øge længden af arbejdsbordet eller ændre højden.

Forberedelse af det nødvendige tilbehør til arbejdet

For at lave en fugemaskine med dine egne hænder skal du bruge materialer, udstyr og værktøjer, nemlig:

- Manuel el-høvl. Vil blive brugt som træbearbejdningsværktøj. Det er bedst at bruge højkvalitets, mærkevare Makita eller Bosh elværktøj - dette er en ekstra garanti for produktivt, langsigtet arbejde;

- Med . Alternativt kan du bruge en almindelig håndstiksav, da vi kun skal bruge den én gang til at lave én del;

- co eller boremaskine;

- eller enhver anden. Alternativt kan du bruge en simpel håndsav;

- Træskruer (3,5x40 eller 3,5x45);

- 10-15mm, til borde og andre smådele, 18-20mm - til sengens sidevæg. Alternativt kan du bruge eller, men dette er en yderst uønsket mulighed;

- Massivt træ til fremstilling af sidestøtte, ca. 15-20 mm tykt.

Dette er et vejledende sæt af, hvad du muligvis skal bruge for at lave en hjemmelavet fugemaskine.

Maskindele

Lad os se på de vigtigste strukturelle elementer:

| Navn | Beskrivelse og formål |

| Maskinbase | Den nederste del af maskinen, hvor alt er monteret. |

| Sidevæg | Maskinens bærende struktur, som tjener til montering af el-høvlen og begge borde. |

| Bageste bord (fast) | Sammen med frontbordet danner det arbejdsemnets bevægelsesplan. Fastgjort til sidevæggen. |

| Frontbord (justerbar højde) | Sammen med bagbordet danner det arbejdsemnets bevægelsesplan. Fastgjort til sidevæggen. |

| Fastgjort på bagbordet. Bruges til at give retning til arbejdsemnets bevægelse. | |

| Afstandshjørner (afstivningsribber) | De tjener til generel styrkelse af strukturen samt til at understøtte en given 90-graders vinkel. |

| Elektrisk høvl | Hovedelementet i forarbejdning af emner. |

At lave en hjemmelavet fugemaskine

Sidevæg

Først og fremmest vil vi lave en sidevæg, til dette bruger vi krydsfiner 18-20mm tyk med dimensioner 150x480mm. Ved at skære et sted ud i emnet, hvori el-høvlen skal fastgøres. Dette bør gøres ved hjælp af en elektrisk eller manuel stiksav, da prøveformen har en kompleks konfiguration.

Flytbart bord foran

Frontbordet, som skal kunne justeres i højden, er lavet af to rektangulære stykker fastgjort i en vinkel på 90 grader. For større strukturel styrke skal du lave trekantede stop mellem dem. I dette eksempel er alt fastgjort med selvskærende skruer, men det anbefales at belægge samlingerne med trælim for større styrke. Slutresultatet skal være et design som dette.

I en afstand på 70 mm fra hinanden skal du lave to gennemgående huller med en diameter på 8-10 mm og slå møbelmøtrikker ind i dem. Det er bedre at gøre dette, før du samler basen.

Montering af det bevægelige bord sker ved hjælp af to skruer på bagsiden af sidevæggen. For nemheds skyld kan du bruge bandager med et bevinget hoved eller lave hjemmelavede holderbeslag. Installationen skal udføres således, at planet af den bevægelige del af "sålen" på den elektriske høvlemaskine er i samme plan som samlemaskinens bevægelige bord.

Sideanslaget er nødvendigt for at sikre jævn og parallel bevægelse af emnet, samt for at etablere en nøjagtig 90 graders vinkel mellem arbejdsbordet og stopplanet. Stoppet er lavet enkelt - af to dele, som kan være lavet af enten krydsfiner eller massivt træ. I dette tilfælde bruges et array.

En gør-det-selv-fugemaskine lavet af en el-høvl er klar til brug.

Høvlemaskine tegninger

Her er tegningerne af den foreslåede enhed.

Sikkerhed ved arbejde med hjemmelavet udstyr

Når du arbejder med ethvert værktøj, skal du følge sikkerhedsforanstaltningerne, da ignorering af dem kan forårsage forskellige skader. Vi vil kort liste de anbefalede foranstaltninger for at sikre sikkerheden ved mesterens arbejde på denne maskine.

- Det anbefales at fjerne skarpe affasninger og slibe alle fremstillede dele for at eliminere muligheden for håndskade (splinter osv.)

- Når du arbejder, er det nødvendigt at bruge en spånsuger eller en speciel støvsuger, for eksempel en cyklontype, for at fjerne savsmuld og støv fra savningsområdet, hvilket kan forårsage følgende skader:

Video