Dampkedel tgm. Kedel og hjælpeudstyr. Varmebalance og brændstofberegning

USSR'S MINISTERIE FOR ENERGI OG ELEKTRIFIKATION

TEKNISK HOVEDAFDELING FOR DRIFT

ENERGISYSTEMER

TYPISKE ENERGIKARAKTERISTIKA

KEDEL TGM-96B TIL BRÆNDSTOFOLIE FORBRÆNDING

Moskva 1981

Denne standardenergikarakteristik blev udviklet af Soyuztekhenergo (eng. G.I. GUTSALO)

TGM-96B-kedlens typiske energikarakteristika er sammensat på basis af termiske test udført af Soyuztekhenergo ved Riga CHPP-2 og Sredaztekhenergo hos CHPP-GAZ og afspejler kedlens teknisk opnåelige effektivitet.

En typisk energikarakteristik kan tjene som grundlag for udarbejdelse af standardkarakteristika for TGM-96B-kedler ved afbrænding af brændselsolie.

Ansøgning

. KORTE KARAKTERISTIKA FOR KEDELUDSTYR

1.1 . TGM-96B kedel af Taganrog Kedelanlæg - gas-olie kedel med naturligt kredsløb og U-formet layout, designet til at arbejde med turbiner T -100/120-130-3 og PT-60-130/13. De vigtigste designparametre for kedlen ved drift på brændselsolie er angivet i tabellen. .

Ifølge TKZ er den mindst tilladte kedelbelastning ifølge cirkulationsforhold 40 % af den nominelle.

1.2 . Forbrændingskammeret har en prismatisk form og i plan et rektangel med mål 6080x14700 mm. Brændkammerets volumen er 1635 m3. Forbrændingsvolumenets termiske spænding er 214 kW/m 3 eller 184 · 10 3 kcal/(m 3 · h). Forbrændingskammeret indeholder fordampningsskærme og en strålingsvægmonteret dampoverheder (WSR) på forvæggen. I den øverste del af ovnen er der placeret en skærmdampoverhedning (SSH) i det roterende kammer. I den nedre konvektiv aksel er to pakker med en konvektiv dampoverheder (CS) og en vandøkonomisator (WES) placeret sekventielt langs strømmen af gasser.

1.3 . Kedlens dampvej består af to uafhængige strømme med dampoverførsel mellem kedlens sider. Temperaturen på den overophedede damp reguleres ved indsprøjtning af dets eget kondensat.

1.4 . På forbrændingskammerets forvæg er der fire dobbeltstrøms gasoliebrændere HF TsKB-VTI. Brænderne er installeret i to etager i niveauer på -7250 og 11300 mm med en elevationsvinkel til horisonten på 10°.

For at forbrænde brændselsolie er Titan dampmekaniske dyser forsynet med en nominel kapacitet på 8,4 t/t ved et brændselsolietryk på 3,5 MPa (35 kgf/cm2). Damptrykket til udrensning og sprøjtning af brændselsolie anbefales af anlægget til at være 0,6 MPa (6 kgf/cm2). Dampforbruget pr. dyse er 240 kg/t.

1.5 . Kedelinstallationen er udstyret med:

To VDN-16-P blæsere med en kapacitet på 259 · 10 3 m 3 /h med en reserve på 10%, et tryk med en reserve på 20% på 39,8 MPa (398,0 kgf/m 2), en effekt på 500 /250 kW og en rotationshastighed på 741 /594 rpm for hver maskine;

To røgudsugere DN-24×2-0,62 GM med en kapacitet på 415 10 3 m 3 /h med en margin på 10%, et tryk med en margin på 20% på 21,6 MPa (216,0 kgf/m2), effekt på 800 /400 kW og en omdrejningshastighed på 743/595 rpm for hver maskine.

1.6. For at rense konvektive varmeflader fra askeaflejringer, sørger projektet for en skudinstallation; til rengøring af RVP, vandvask og blæsning med damp fra en tromle med et fald i trykket i drosselinstallationen. Varigheden af at blæse en RVP er 50 minutter.

. TYPISKE ENERGIKARAKTERISTIKA FOR TGM-96B KEDLEN

2.1 . Typiske energikarakteristika for TGM-96B kedlen ( ris. , , ) blev udarbejdet på grundlag af resultaterne af termiske test af kedler ved Riga CHPP-2 og GAZ CHPP i overensstemmelse med instruktionsmaterialer og retningslinjer for standardisering af de tekniske og økonomiske indikatorer for kedler. Karakteristikken afspejler den gennemsnitlige effektivitet af en ny kedel, der arbejder med turbiner T -100/120-130/3 og PT-60-130/13 under betingelserne nedenfor, taget som de første.

2.1.1

. I brændstofbalancen for kraftværker, der brænder flydende brændstoffer, er størstedelen brændselsolie med højt svovlindhold M 100. Derfor er karakteristikaene opstillet for brændselsolie M 100 (GOST 10585-75 ) med egenskaber: A P = 0,14 %, W P = 1,5 %, SP = 3,5 %, ![]() (9500 kcal/kg). Alle nødvendige beregninger blev udført for brændselsolies arbejdsmasse

(9500 kcal/kg). Alle nødvendige beregninger blev udført for brændselsolies arbejdsmasse

2.1.2 . Brændselsolietemperaturen foran dyserne antages at være 120° C ( t tl= 120 °C) baseret på brændselsolieviskositetsbetingelser M 100, svarende til 2,5° VU, ifølge § 5.41 PTE.

2.1.3 . Gennemsnitlig årlig kold lufttemperatur (t x.v.) ved indgangen til blæseren tages til 10° C , da TGM-96B kedler hovedsageligt er placeret i klimatiske områder (Moskva, Riga, Gorky, Chisinau) med en gennemsnitlig årlig lufttemperatur tæt på denne temperatur.

2.1.4 . Lufttemperatur ved indgangen til luftvarmeren (t ch) antages at være 70° C og konstant, når kedelbelastningen ændres, i henhold til § 17.25 i PTE.

2.1.5 . For krydskoblede kraftværker er fødevandstemperaturen (t p.v.) foran kedlen antages at være beregnet (230 °C) og konstant, når kedelbelastningen ændres.

2.1.6 . Det specifikke nettovarmeforbrug for mølleenheden antages at være 1750 kcal/(kWh), ifølge termiske test.

2.1.7 . Koefficient varmeflow accepteret at variere med kedelbelastning fra 98,5 % ved nominel belastning til 97,5 % ved belastning 0,6D nom.

2.2 . Beregning normative egenskaber udført i overensstemmelse med instruktionerne i "Termisk beregning af kedelenheder (normativ metode)" (M.: Energia, 1973).

2.2.1 . Koefficient nyttig handling brutto kedel- og varmetab med røggasser er beregnet i overensstemmelse med metoden skitseret i bogen af Ya.L. Pecker" Termiske beregninger i henhold til de givne brændstofkarakteristika" (M.: Energia, 1977).

Hvor

Her

α х = α "ve + Δ α tr

α х- koefficient for overskydende luft i udstødningsgasser;

Δ α tr- sugekopper ind i kedlens gasvej;

Åh- temperatur på røggasserne bag røgudsugningen.

Beregningen inkluderer røggastemperaturværdierne målt i kedeltermiske test og reduceret til betingelserne for konstruktion af standardkarakteristika (inputparametre

t x ind, t "kf, t p.v.).2.2.2 . Overskydende luftkoefficient ved driftspunktet (bag vandøkonomisatoren)α "ve antaget at være 1,04 ved nominel belastning og varierende til 1,1 ved 50 % belastning baseret på termisk test.

Reduktion af den beregnede (1.13) koefficient af overskydende luft bag vandøkonomisatoren til det, der er accepteret i standardspecifikationen (1.04) opnås ved korrekt at opretholde forbrændingstilstanden i overensstemmelse med kedelregimekortet, der overholder kravene i PTE ift. luftindtag i ovnen og ind i gasbanen og valg af et sæt dyser.

2.2.3 . Luftindsugning i kedlens gasvej ved nominel belastning antages at være 25 %. Ved en ændring i belastningen bestemmes luftsugning af formlen

2.2.4 . Varmetab fra kemisk ufuldstændig forbrænding af brændstof (q 3 ) tages lig med nul, da de under test af kedlen med overskydende luft, accepteret i standardenergikarakteristika, var fraværende.

2.2.5 . Varmetab fra mekanisk ufuldstændig forbrænding af brændstof (q 4 ) tages lig med nul i henhold til "Forskrifter om koordinering af standardkarakteristika for udstyr og beregnet specifikt brændstofforbrug" (Moskva: STSNTI ORGRES, 1975).

2.2.6 . Varmetab til miljøet (q 5 ) blev ikke bestemt under testning. De er beregnet i overensstemmelse med "Methods for testing kedelinstallationer" (M.: Energia, 1970) efter formlen

![]()

2.2.7 . Det specifikke elforbrug for den elektriske fødepumpe PE-580-185-2 blev beregnet ved hjælp af pumpekarakteristika taget fra tekniske specifikationer TU-26-06-899-74.

2.2.8 . Det specifikke energiforbrug til træk og sprængning er beregnet ud fra energiforbruget til at drive blæsere og røgudsugninger, målt under termiske test og reduceret til betingelser (Δ α tr= 25 %) anvendt ved udarbejdelsen af de normative karakteristika.

Det er blevet fastslået, at med tilstrækkelig tæthed af gasvejen (Δ α ≤ 30 %) røggassug giver den nominelle kedelbelastning ved lav hastighed, men uden nogen reserve.

Blæsere ved lav omdrejningshastighed sikrer normal drift af kedlen op til belastninger på 450 t/t.

2.2.9 . I alt elektrisk strøm Kedelinstallationens mekanismer inkluderer kraften fra elektriske drev: elektrisk fødepumpe, røgudsugere, ventilatorer, regenerative luftvarmere (fig. ). Effekten af den regenerative luftvarmers elektriske motor tages i henhold til pasdataene. Effekten af de elektriske motorer i røgudsugerne, ventilatorerne og den elektriske fødepumpe blev bestemt under termiske test af kedlen.

2.2.10 . Det specifikke varmeforbrug til opvarmning af luften i varmeaggregatet beregnes under hensyntagen til opvarmningen af luften i ventilatorerne.

2.2.11 . Det specifikke varmeforbrug til kedelanlæggets eget behov omfatter varmetab i luftvarmere, hvis virkningsgrad antages at være 98 %; til dampblæsning af RVP og varmetab på grund af dampblæsning af kedlen.

Varmeforbruget til dampblæsning af RVP blev beregnet ved hjælp af formlen

Q obd = G obd · jeg obd · τ obd· 10 -3 MW (Gcal/t)

Hvor G obd= 75 kg/min i overensstemmelse med "Standarder for damp- og kondensatforbrug til hjælpebehov for kraftenheder på 300, 200, 150 MW" (M.: STSNTI ORGRES, 1974);

jeg obd = jeg os. par= 2598 kJ/kg (kcal/kg)

τ obd= 200 min (4 enheder med en blæsevarighed på 50 min, når de er tændt i løbet af dagen).

Varmeforbrug med kedelblæsning blev beregnet ved hjælp af formlen

Q forts = G prod · i k.v· 10 -3 MW (Gcal/t)

Hvor G prod = PD-nr. 10 2 kg/t

P = 0,5 %

i k.v- entalpi af kedelvand;

2.2.12 . Proceduren for afprøvning og valget af måleinstrumenter anvendt under prøvning blev bestemt af "Metode til prøvning af kedelinstallationer" (M.: Energia, 1970).

. ÆNDRINGER AF REGULERINGSINDIKATORER

3.1 . For at bringe de vigtigste standardindikatorer for kedeldrift til de ændrede driftsbetingelser inden for de tilladte grænser for afvigelse af parameterværdier, gives ændringer i form af grafer og digitale værdier. Ændringer tilq 2 i form af grafer er vist i fig. , . Korrektioner til røggastemperaturen er vist i fig. . Ud over de anførte er der korrektioneret for ændringer i opvarmningstemperaturen af den brændselsolie, der tilføres kedlen, og for ændringer i temperaturen på fødevandet.

3.1.1 . Korrektionen for ændringer i temperaturen af den brændselsolie, der leveres til kedlen, beregnes ud fra effekten af ændringer TIL Q på q 2 efter formel

Send dit gode arbejde i videnbasen er enkel. Brug formularen nedenfor

Studerende, kandidatstuderende, unge forskere, der bruger videnbasen i deres studier og arbejde, vil være dig meget taknemmelig.

Federal Agency for Education

Statens uddannelsesinstitution

videregående faglig uddannelse

"Uralstat Tekniske Universitet- UPI

Opkaldt efter Ruslands første præsident B.N. Jeltsin" -

filial i Sredneuralsk

SPECIALITET: 140101

GRUPPE: TPP -441

KURSUSPROJEKT

TERMISK BEREGNING AF KEDELSENHED TGM - 96

I DISCIPLINEN "Kedelinstallationer af termiske kraftværker"

Lærer

Svalova Nina Pavlovna

Kashurin Anton Vadimovich

Sredneuralsk

1.Opgave til kursusprojekt

2. en kort beskrivelse af og parametre for TGM-96 kedlen

3. Overskydende luftkoefficienter, volumener og entalpier af forbrændingsprodukter

4. Termisk beregning af kedelenheden:

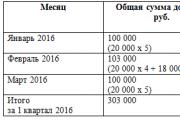

4.1 Varmebalance og brændstofberegning

4.2 Regenerativ luftvarmer

EN. kolde del

b. varm del

4.4 Outputskærme

4.4 Indgangsskærme

Bibliografi

1. Kursusprojektopgave

Til beregningen blev der brugt en TGM-96 tromlekedel.

Job input data

Kedelparametre TGM - 96

Kedel dampydelse - 485 t/t

· Trykket af overophedet damp ved udgangen af kedlen er 140 kgf/cm 2

· Temperatur på overophedet damp - 560 °C

· Driftstryk i kedeltromlen - 156 kgf/cm 2

· Temperatur af fødevand ved indgangen til kedlen - 230°C

· Fodervandstryk ved indgangen til kedlen - 200 kgf/cm 2

· Temperatur af kold luft ved indgangen til RVP - 30°C

2 . Beskrivelse af det termiske kredsløb

Kedelfødevandet er turbinekondensat. Som opvarmes af en kondensatpumpe sekventielt gennem hovedudkasteren, tætningsudkasteren, pakdåsevarmeren, PND-1, PND-2, PND-3 og PND-4 til en temperatur på 140-150°C og tilføres aflufterne 6 ata. . I afluftere udskilles gasser opløst i kondensatet (afluftning), og der sker yderligere opvarmning til en temperatur på cirka 160-170°C. Derefter føres kondensatet fra aflufterne ved hjælp af tyngdekraften til fødepumpernes sug, hvorefter trykket stiger til 180-200 kgf/cm² og fødevandet gennem PVD-5, PVD-6 og PVD-7 opvarmes til en temperatur på 225-235°C, leveres til den reducerede kedelstrømforsyningsenhed. Bag kedeleffektregulatoren falder trykket til 165 kgf/cm² og tilføres vandøkonomisatoren.

Fødevand strømmer gennem 4 kamre D 219x26 mm ind i hængende rør D 42x4,5 mm Art.20, placeret i intervaller på 83 mm, 2 rækker i hver halvdel af aftrækket. De hængende rørs udløbskamre er placeret inde i aftrækket, ophængt i 16 rør D 108x11 mm, art. 20. Fra kamrene tilføres vand gennem 12 rør D 108x11 mm til 4 kondensatorer og derefter til det vægmonterede economizer panel. . Samtidig overføres strømme fra den ene side til den anden. Panelerne er lavet af rør D28x3,5 mm, art 20 og afskærmer sidevæggene og det roterende kammer.

Vand passerer i to parallelle strømme gennem de øvre og nedre paneler og ledes ind i indløbskamrene på den konvektive economizer.

Den konvektive economizer består af øvre og nedre pakker, den nederste del er lavet i form af spoler lavet af rør med en diameter på 28x3,5 mm art. 20, forskudt med en stigning på 80x56 mm. Den består af 2 dele placeret i højre og venstre aftrækskanaler. Hver del består af 4 blokke (2 øverste og 2 nederste). Bevægelsen af vand og røggasser i en konvektiv economizer er modstrøm. Ved drift på gas har economizeren et kogepunkt på 15 %. Adskillelsen af damp, der genereres i economizeren (economizeren har et kogepunkt på 15% ved drift på gas) sker i en speciel dampseparationsboks med en labyrintvandtætning. Gennem en åbning i kassen tilføres en konstant mængde fødevand, uanset belastningen, sammen med damp ind i tromlens volumen under skyllepanelerne. Vand udledes fra skyllepanelerne ved hjælp af afløbsdåser.

Damp-vandblandingen fra skærmene strømmer gennem dampfjernelsesrør ind i fordelingsbokse og derefter ind i lodrette separationscykloner, hvor primær adskillelse sker. Der er 32 dobbelt- og 7 enkeltcykloner installeret i det rene rum, og 8 i saltrummet - 4 på hver side. For at forhindre damp fra cykloner i at trænge ind i nedløbsrørene er der installeret bokse under alle cykloner. Vandet, der er adskilt i cyklonerne, strømmer ned i tromlens vandvolumen, og dampen stiger sammen med en vis mængde fugt op, passerer forbi cyklonens reflekterende dæksel og kommer ind i vaskeapparatet, som består af vandret perforeret skjolde, hvortil 50 % af fødevandet tilføres. Dampen, der passerer gennem vaskeapparatets lag, giver den hovedmængden af siliciumsalte, der er indeholdt i den. Efter vaskeanordningen passerer dampen gennem en lameladskiller og renses yderligere for fugtdråber, og derefter gennem en perforeret loftskærm, som udligner hastighedsfeltet i tromlens damprum, kommer ind i overhederen.

Alle adskillelseselementer er gjort demonterbare og fastgøres med kiler, som svejses til adskillelsesdelene.

Den gennemsnitlige vandstand i tromlen er 50 mm under midten af det gennemsnitlige vandmålerglas og 200 mm under tromlens geometriske centrum. Det øverste tilladte niveau er +100 mm, det nederste tilladte niveau er 175 mm ifølge vandmålerglasset.

For at opvarme tromlen under optænding og afkøling, når kedlen er stoppet, er der installeret en speciel enhed i henhold til UTE-designet. Damp leveres til denne enhed fra en nærliggende kedel.

Mættet damp fra tromlen med en temperatur på 343°C kommer ind i 6 paneler af stråleoverhederen og opvarmes til en temperatur på 430°C, hvorefter den opvarmes til 460-470°C i 6 paneler i loftsoverhederen.

I den første desuperheater reduceres damptemperaturen til 360-380°C. Før de første desuperheatere opdeles dampstrømmen i to strømme, og efter dem, for at udligne temperatursweep, overføres venstre dampstrøm til højre side, og højre dampstrøm overføres til venstre. Efter overførslen kommer hver dampstrøm ind i 5 indgangskolde sigter, efterfulgt af 5 udgangskolde sigter. I disse skærme bevæger damp sig i modstrøm. Dernæst strømmer dampen i en direkte strøm ind i 5 varme input skærme, efterfulgt af 5 output varme skærme. Kolde skærme er placeret på siderne af kedlen, varme skærme er placeret i midten. Damptemperaturniveauet i skærmene er 520-530oC.

Derefter, gennem 12 dampoverføringsrør D 159x18 mm, st. 12Х1МФ, kommer dampen ind i indløbspakken til den konvektive dampoverheder, hvor den opvarmes til 540-545 ° C. Hvis temperaturen stiger over den specificerede, træder den anden indsprøjtning i drift. Længere langs omløbsrørledningen D 325x50 st. 12Х1МФ kommer ind i gearkassens outputpakke, hvor temperaturstigningen er 10-15°C. Efter det kommer dampen ind i gearkassens udgangsmanifold, som mod kedlens forside passerer ind i hoveddampledningen, og 2 hovedarbejdere er monteret i den bageste sektion sikkerhedsventiler.

For at fjerne salte, der er opløst i kedelvandet, udføres kontinuerlig blæsning fra kedeltromlen, mængden af kontinuerlig blæsning justeres i henhold til instruktionerne fra kemikalieværkstedets vagtleder. For at fjerne slam fra de nederste samlere på skærmene renses de nederste punkter med jævne mellemrum. For at forhindre dannelse af kalksten i kedlen, fosfater kedelvandet.

Mængden af indført fosfat reguleres af ledende maskinmester efter anvisning fra kemiværkstedets vagtleder. For at binde frit ilt og danne en passiverende (beskyttende) film på de indvendige overflader af kedelrør doseres hydrazin i fødevandet, idet dets overskud holdes på 20-60 μg/kg. Dosering af hydrazin i fødevandet udføres af personalet i turbineafdelingen efter anvisning fra kemiværkstedets vagtleder.

For at genvinde varme fra kontinuerlig blæsning af kedler Poch. 2 kontinuerlige blowdown-ekspandere er installeret i serie.

Forlænger 1 spsk. har et volumen på 5000 l og er designet til et tryk på 8 atm med en temperatur på 170 ° C, dampen ledes til opvarmningsdampsamleren 6 atm, separatoren gennem kondensationsbeholderen ind i Poch-ekspanderen.

Extender P art. har et volumen på 7500 liter og er designet til et tryk på 1,5 ata med en omgivelsestemperatur på 127 ° C, dampen ledes til lavtrykskontrolenheden og er forbundet parallelt med dampen fra drænekspansionerne og den reducerede damp rørledning af tændings-ROU. Ekspanderudskilleren ledes gennem en vandtætning 8 m høj ned i kloakken. Afløbsforsyning af ekspandere P st. forbudt at komme ind i kredsløbet! Til nødafledning fra kedler P och. og udrensning af de nederste punkter på disse kedler er der installeret 2 parallelforbundne ekspandere med et volumen på 7500 liter hver og et designtryk på 1,5 ata i KTC-1. Dampen fra hver periodisk blowdown-ekspander ledes ud i atmosfæren gennem rørledninger med en diameter på 700 mm uden afspærringsventiler og udledes til taget af kedelværkstedet. Adskillelsen af damp, der genereres i economizeren (economizeren har et kogepunkt på 15% ved drift på gas) sker i en speciel dampseparationsboks med en labyrintvandtætning. Gennem en åbning i kassen tilføres en konstant mængde fødevand, uanset belastningen, sammen med damp ind i tromlens volumen under skyllepanelerne. Vand udledes fra skyllepanelerne ved hjælp af afløbsdåser

3 . Overskydende luftkoefficienter, volumener og entalpierforbrændingsprodukter

Beregnede karakteristika for gasformigt brændstof (tabel II)

Overskydende luftkoefficienter for gaskanaler:

· Overskydende luftkoefficient ved ovnens udløb:

t = 1,0 + ? t = 1,0 + 0,05 = 1,05

· ?Koefficient for overskydende luft bag gearkassen:

kontrolpunkt = t + ? Gearkasse = 1,05 + 0,03 =1,08

· Overskydende luftkoefficient for vindmølle:

VE = gearkasse + ? VE = 1,08 + 0,02 = 1,10

· Overskydende luftkoefficient bag RVP:

RVP = VE + ? RVP = 1,10 + 0,2 = 1,30

Karakteristika for forbrændingsprodukter

|

Beregnet værdi |

Dimension |

V°=9,5 2 |

V° H2O= 2 , 10 |

V° N2 = 7 , 6 0 |

V RO2=1, 04 |

V°g=10, 73 |

|

|

GASSER |

|||||||

|

Brændkammer |

Åh. gasser |

||||||

|

Overskydende luftkoefficient, ? ? |

|||||||

|

Overskydende luftforhold, gennemsnit? ons |

|||||||

|

V H2O =V° H2O +0,0161* (?-1)* V° |

|||||||

|

V Г =V RO2 +V° N2 +V H2O + (?-1)*V° |

|||||||

|

r RO2 =V RO2 /V G |

|||||||

|

r H2O =V H2O /V G |

|||||||

|

rn=r RO2 + r H 2O |

Teoretisk luftmængde

V° = 0,0476 (0,5CO + 0,575 H2O +1,5H2S + U(m + n/4)C m H n - OP)

Teoretisk nitrogenvolumen

Teoretisk volumen af vanddamp

Volumen af triatomare gasser

Entalpier af forbrændingsprodukter (J - tabel).

|

J°g, kcal/nmі |

J°в, kcal/nmі |

J=J°g+(a-1)*J°w,kcal/nmі |

|||||||||||

|

Brændkammer |

Røggasser |

||||||||||||

|

1, 09 |

1,2 0 |

1,3 0 |

|||||||||||

4. Varmeny beregning af kedelenheden

4.1 Varmebalance og brændstofberegning

|

Beregnet værdi |

Betegnelse |

Størrelse-ness |

Formel eller begrundelse |

Beregning |

|

|

Varmebalance |

|||||

|

Tilgængelig brændselsvarme |

|||||

|

Røggastemperatur |

|||||

|

Entalpi |

Ifølge J-tabellen |

||||

|

Kold lufttemperatur |

|||||

|

Entalpi |

Ifølge J-tabellen |

||||

|

Varmetab: |

|||||

|

Fra mekanisk underforbrænding |

|||||

|

fra kemisk underforbrænding |

Ifølge tabel 4 |

||||

|

med røggasser |

(Jух-?ух*J°хв)/Q р р |

(533-1,30*90,3)*100/8550=4,9 |

|||

|

ind i miljøet |

|||||

|

Mængden af varmetab |

|||||

|

Kedelenheds effektivitet (brutto) |

|||||

|

Overophedet dampforbrug |

|||||

|

Overophedet damptryk bag kedelenheden |

|||||

|

Temperatur på overophedet damp bag kedelenheden |

|||||

|

Entalpi |

Ifølge tabellen XXVI(N.m.p.221) |

||||

|

Foder vandtryk |

|||||

|

Fodervandets temperatur |

|||||

|

Entalpi |

Ifølge tabellen XXVII (N.m. s. 222) |

||||

|

Skyl vandgennemstrømningen |

0,01*500*10 3 =5,0*10 3 |

||||

|

Skyl vandtemperatur |

tn ved Pb =156 kgf/cm2 |

||||

|

Entalpi af rensevand |

ipr.v= i? instrumentering |

Ifølge tabellen XX1II (N.M. s. 205) |

|||

|

Beregnet værdi |

Betegnelser |

Dimension |

Formel eller begrundelse |

Beregning |

4.2 Regeikke-aktiv luftvarmer

|

Beregnet værdi |

Betegnelse |

Dimension |

Formel eller begrundelse |

Beregning |

|

|

Rotor diameter |

Ifølge designdata |

||||

|

Antal luftvarmere pr. hus |

Ifølge designdata |

||||

|

Antal sektorer |

Ifølge designdata |

24 (13 gas, 9 luft og 2 adskiller) |

|||

|

Andele af overflade vasket af gasser og luft |

|||||

|

Kold del |

|||||

|

Tilsvarende diameter |

s.42 (Normal) |

||||

|

Pladetykkelse |

I henhold til designdata (glat bølgeplade) |

||||

|

0,785*Din 2 *хг*KR* |

0,785*5,4 2 *0,542*0,8*0,81*3=26,98 |

||||

|

0,785*Din 2 *hv*Kr* |

0,785*5,4 2 *0,375*0,8*0,81*3=18,7 |

||||

|

Pakkehøjde |

Ifølge designdata |

||||

|

Opvarmningsflade |

Ifølge designdata |

||||

|

Luftindtagstemperatur |

|||||

|

Entalpi af luft ved indløb |

Af J-? bord |

||||

|

Forholdet mellem luftstrømmen ved udløbet af den kolde del og det teoretiske |

|||||

|

Luftsugning |

|||||

|

Udgangslufttemperatur (mellemliggende) |

Foreløbigt accepteret |

||||

|

Entalpi af luft ved udløb |

Af J-? bord |

||||

|

(V"hh+??hh) (J°pr-J°xv) |

(1,15+0,1)*(201,67 -90,3)=139 |

||||

|

Udgangsgastemperatur |

|||||

|

Beregnet værdi |

Betegnelse |

Dimension |

Formel eller begrundelse |

Beregning |

|

|

Entalpi af gasser ved udløbet |

Ifølge J-tabellen |

||||

|

Entalpi af gasser ved indløbet |

Juх+Qb/c -??хч*J°хв |

533+139 / 0,998-0,1*90,3=663 |

|||

|

Gasindløbstemperatur |

Af J-? bord |

||||

|

Gennemsnitlig gastemperatur |

|||||

|

Gennemsnitlig lufttemperatur |

|||||

|

Gennemsnitlig temperaturforskel |

|||||

|

Gennemsnitlig vægtemperatur |

(хг*?ср+хв*tср)/ (хг+хв) |

(0,542*140+0,375*49)/(0,542+0,375)= 109 |

|||

|

Gennemsnitlig gashastighed |

(Вр*Vг*(?ср+273))/ |

(37047*12,6747*(140+273))/(29*3600*273)=6,9 |

|||

|

Gennemsnitlig lufthastighed |

(Вр*Vє*(в"хч+хч/2)*(tср+273))/ |

(37047*9,52*(1,15+0,1)*(49+273))/ (3600*273*20,07)=7,3 |

|||

|

kcal/ (m 2 *t* *grader) |

Nomogram 18 Sn*Sf*Sy*?n |

0,9*1,24*1,0*28,3=31,6 |

|||

|

kcal/ (m 2 *t* *grader) |

Nomogram 18 Sn*S"f*Sy*?n |

0,9*1,16*1,0*29,5=30,8 |

|||

|

Brugsrate |

|||||

|

Varmeoverførselskoefficient |

kcal/ (m 2 *t* *grader) |

0,85/(1/(0,542*31,6)+1/(0,375*30,8))=5,86 |

|||

|

Varmeabsorption af den kolde del (ifølge varmeoverførselsligningen) |

5,86*9750*91/37047=140 |

||||

|

Termisk perceptionsforhold |

(140/ 139)*100=100,7 |

||||

|

|

|||||

|

Beregnet værdi |

Betegnelse |

Dimension |

Formel eller begrundelse |

Beregning |

|

|

Varm del |

|||||

|

Tilsvarende diameter |

s.42 (Normal) |

||||

|

Pladetykkelse |

Ifølge designdata |

||||

|

Spændende tværsnit for gasser og luft |

0,785*Din 2 *хг*Кр*Кл*n |

0,785*5,4 2 *0,542*0,897*0,89*3=29,7 |

|||

|

0,785*Din 2 *hv*Kr*Kl*n |

0,785*5,4 2 *0,375*0,897*0,89*3=20,6 |

||||

|

Pakkehøjde |

Ifølge designdata |

||||

|

Opvarmningsflade |

Ifølge designdata |

||||

|

Luftindtagstemperatur (mellemliggende) |

Forudaccepteret (i den kolde del) |

||||

|

Entalpi af luft ved indløb |

Af J-? bord |

||||

|

Luftsugning |

|||||

|

Forholdet mellem luftstrømningshastigheder ved udløbet af den varme del og det teoretiske |

|||||

|

Udgangslufttemperatur |

Foreløbigt accepteret |

||||

|

Entalpi af luft ved udløb |

Af J-? bord |

||||

|

Termisk opfattelse af scenen (afbalanceret) |

(v"gch+??gch/2)* *(J°gv-J°pr) |

(1,15+0,1)*(806- 201,67)=755 |

|||

|

Udgangsgastemperatur |

Fra den kolde del |

||||

|

Entalpi af gasser ved udløbet |

Ifølge J-tabellen |

||||

|

Entalpi af gasser ved indløbet |

J?hch+Qb/ts-??gch* |

663+755/0,998-0,1*201,67=1400 |

|||

|

Gasindløbstemperatur |

Af J-? bord |

||||

|

Gennemsnitlig gastemperatur |

(?ch+??xch)/2 |

(330 + 159)/2=245 |

|||

|

Gennemsnitlig lufttemperatur |

|||||

|

Gennemsnitlig temperaturforskel |

|||||

|

Gennemsnitlig vægtemperatur |

(хг*?ср+хв*tср) |

(0,542*245+0,375*164)/(0,542+0,375)=212 |

|||

|

Gennemsnitlig gashastighed |

(Вр*Vг*(?ср+273)) |

(37047*12,7*(245 +273)/29,7*3600*273 =8,3 |

|||

|

Beregnet værdi |

Betegnelse |

Dimension |

Formel eller begrundelse |

Beregning |

|

|

Gennemsnitlig lufthastighed |

(Vr*Vє*(v"vp+?? rch *(tav+273))/(3600**273* Fв) |

(37047*9,52(1,15+0,1)(164+273)/ /3600*20,6*273=9,5 |

|||

|

Varmeoverførselskoefficient fra gasser til væggen |

kcal/ (m 2 *t* *grader) |

Nomogram 18 Sn*Sf*Sy*?n |

1,6*1,0*1,07*32,5=54,5 |

||

|

Varmeoverførselskoefficient fra væg til luft |

kcal/ (m 2 *t* *grader) |

Nomogram 18 Sn*S"f*Sy*?n |

1,6*0,97*1,0*36,5=56,6 |

||

|

Brugsrate |

|||||

|

Varmeoverførselskoefficient |

kcal/ (m 2 *t* *grader) |

o / (1/ (хг*?гк) + 1/(хв*?вк)) |

0,85/ (1/(0,542*59,5)+1/0,375*58,2))=9,6 |

||

|

Termisk absorption af den varme del (ifølge varmeoverførselsligningen) |

9,6*36450*81/37047=765 |

||||

|

Termisk perceptionsforhold |

765/755*100=101,3 |

||||

|

Værdierne af Qt og Qb afviger med mindre end 2%. |

vp=330°С tgv=260°С

Јвп=1400 kcal/nm 3 Јгв=806 kcal/nm 3

khch=159°С tpr=67°С

Јхч=663 kcal/nm 3

Јpr=201,67 kcal/nm 3

хх=120°С tхв=30°С

Јхв=90,3 kcal/nm 3

Јух=533 kcal/nm 3

4.3 Brændkammer

|

Beregnet værdi |

Betegnelse |

Dimension |

Formel eller begrundelse |

Beregning |

|

|

Diameter og tykkelse af sigterør |

Ifølge designdata |

||||

|

Ifølge designdata |

|||||

|

Samlet overflade af forbrændingskammerets vægge |

Ifølge designdata |

||||

|

Volumen af forbrændingskammeret |

Ifølge designdata |

||||

|

3,6*1635/1022=5,76 |

|||||

|

Overskydende luftkoefficient i ovnen |

|||||

|

Luft suges ind i kedelovnen |

|||||

|

Varmluftstemperatur |

Baseret på luftvarmeren |

||||

|

Entalpi af varm luft |

Af J-? bord |

||||

|

Varme tilført af luft i brændkammeret |

(?t-??t)* J°gv + +??t*J°hv |

(1,05-0,05)*806+0,05*90,3= 811,0 |

|||

|

Nyttig varmeafgivelse i brændkammeret |

Q р р*(100-q 3) / 100+Qв |

(8550*(100-0,5)/100)+811 =9318 |

|||

|

Teoretisk forbrændingstemperatur |

Af J-? bord |

||||

|

Relativ placering af maksimale temperaturer langs ovnens højde |

xt =xg =hg/Ht |

||||

|

Koefficient |

s.16 0,54 - 0,2*xt |

0,54 - 0,2*0,143=0,511 |

|||

|

Foreløbigt accepteret |

|||||

|

Af J-? bord |

|||||

|

Gennemsnitlig total varmekapacitet for forbrændingsprodukter |

kcal/(nm*grader) |

(Qt- J?t)*(1+Chr) |

(9318 -5 018 )*(1+0,1) (2084-1200) =5,35 |

||

|

Arbejde |

m*kgf/cmI |

1,0*0,2798*5,35=1,5 |

|||

|

Strålers dæmpningskoefficient ved triatomare gasser |

1/ (m**kgf/ /cm 2) |

Nomogram 3 |

|||

|

Optisk tykkelse |

0,38*0,2798*1,0*5,35=0,57 |

||||

|

Beregnet værdi |

Betegnelse |

Dimension |

Formel eller begrundelse |

Beregning |

|

|

Fakkels sorthedsniveau |

Nomogram 2 |

||||

|

Termisk effektivitetskoefficient for glatte rørskærme |

shekr=x*f shek = w ved x = 1 ifølge tabel. 6-2 |

||||

|

Forbrændingskammerets sorthedsniveau |

Nomogram 6 |

||||

|

Gastemperatur ved ovnens udløb |

Ta/[M*((4,9*10 -8 * *shekr*Fst*at*Tai)/(ts* Вр*Vср)) 0,6 +1]-273 |

(2084+273)/-273=1238 |

|||

|

Entalpi af gasser ved udgangen fra ovnen |

Af J-? bord |

||||

|

Mængden af varme absorberet i brændkammeret |

0,998*(9318-5197)=4113 |

||||

|

Gennemsnit termisk belastning strålingsmodtagende varmeflade |

Вр*Q t l/Nl |

37047*4113/ 903=168742 |

|||

|

Termisk belastning af forbrændingsvolumenet |

Вр*Q р n/Vт |

37047*8550/1635=193732 |

4.4 HedwIrma

|

Beregnet værdi |

Konvoj- Ellers- tion |

Dimension |

Formel eller begrundelse |

Beregning |

|

|

Rør diameter og tykkelse |

Ifølge tegning |

||||

|

Ifølge tegning |

|||||

|

Antal skærme |

Ifølge tegning |

||||

|

Gennemsnitligt skridt mellem skærme |

Ifølge tegning |

||||

|

Langsgående stigning |

Ifølge tegning |

||||

|

Relativ lateral stigning |

|||||

|

Relativ længdestigning |

|||||

|

Skærmvarmeflade |

Ifølge designdata |

||||

|

Ekstra varmeflade i det varme skærmområde |

Ifølge tegning |

6,65*14,7/2= 48,9 |

|||

|

Indgangsvinduets overflade |

Ifølge tegning |

(2,5+5,38)*14,7=113,5 |

|||

|

Nin*(NÈI/(NÈI+HdopI)) |

113,5*624/(624+48,9)=105,3 |

||||

|

N i - N lshI |

|||||

|

Spændende tværsnit for gasser |

Ifølge designdata |

||||

|

Live sektion til steam |

Ifølge designdata |

||||

|

Effektiv tykkelse af det udstrålende lag |

1,8 / (1/ A+1/ B+1/ C) |

||||

|

Gasindløbstemperatur |

Baseret på brændkammeret |

||||

|

Entalpi |

Af J-? bord |

||||

|

Koefficient |

|||||

|

Koefficient |

kcal/(m 2 t) |

i * z i * q l |

0,6*1,35*168742=136681 |

||

|

Strålingsvarme absorberet af planet af indløbssektionen af varme skærme |

(q lsh *N in) / (Vr/2) |

(136681*113,5)/ 37047*0,5=838 |

|||

|

Beregnet værdi |

Betegnelse |

Dimension |

Formel eller begrundelse |

Beregning |

|

|

Temperatur af gasser ved udgangen fra skærmene I og?? trin |

Foreløbigt accepteret |

||||

|

Af J-? bord |

|||||

|

Gennemsnitlig temperatur af gasser i varme skærme |

(1238+1100)/2=1069 |

||||

|

Arbejde |

m*kgf/cmI |

1,0*0,2798*0,892=0,25 |

|||

|

Nomogram 3 |

|||||

|

Optisk tykkelse |

1,11*0,2798*1,0*0,892=0,28 |

||||

|

Nomogram 2 |

|||||

|

v ((th/S1)І+1)th/S1 |

|||||

|

(Q l in?(1-a)??ts w)/in+ +(4,9*10 -8 a*Zl.out* T av 4 *op) / Vr*0,5 |

(838 *(1-0,245)*0,065)/0,6+(4,9*10 -8 * *0,245*(89,8*)*(1069+273) 4 *0,7)/ 37047*0,5)= 201 |

||||

|

Varme modtaget af stråling fra brændkammeret af fase I-skærme |

Q lshI + ekstra |

Q l ind - Q l ud |

|||

|

Q t l - Q l in |

|||||

|

(Qscreen?Vr) / D |

(3912*37047)/490000=296 |

||||

|

Mængden af strålevarme absorberet fra brændkammeret af skærme |

QлшI + ekstra* Nlsh I/(Nlsh I+Nl yderligere I) |

637*89,8/(89,8+23,7)= 504 |

|||

|

Q lsh I + add * N l add I / (N lsh I + N l add I) |

637*23,7/(89,8+23,7)= 133 |

||||

|

0,998*(5197-3650)= 1544 |

|||||

|

Inklusive: |

|||||

|

selve skærmen |

Foreløbigt accepteret |

||||

|

ekstra overflader |

Foreløbigt accepteret |

||||

|

Foreløbigt accepteret |

|||||

|

Entalpi der |

|||||

|

Beregnet værdi |

Betegnelse |

Dimension |

Formel eller begrundelse |

Beregning |

|

|

(Qbsh+ Qlsh)*Vr |

(1092 + 27 2 ,0 )* 3 7047 *0,5 |

||||

|

Entalpi af damp ved udløb |

747,8 +68,1=815,9 |

||||

|

Temperaturen er den samme |

Ifølge tabel XXV |

||||

|

Gennemsnitlig damptemperatur |

(440+536)/2= 488 |

||||

|

Temperaturforskel |

|||||

|

Gennemsnitlig gashastighed |

|||||

|

52*0,985*0,6*1,0=30,7 |

|||||

|

Forureningsfaktor |

m 2 t grader/ /kcal |

||||

|

488+(0,0*(1063+275)*33460/624)= |

|||||

|

220*0,245*0,985=53,1 |

|||||

|

Brugsrate |

|||||

|

Varmeoverførselskoefficient fra gasser til væggen |

((30,7*3,14*0,042/2*0,0475*0,98)+53,1) *0,85= 76,6 |

||||

|

Varmeoverførselskoefficient |

76,6/ (1+ (1+504/1480)*0,0*76,6)=76,6 |

||||

|

k? НшI ??t / Вр*0,5 |

76,6*624*581/37047*0,5=1499 |

||||

|

Termisk perceptionsforhold |

(Q tsh / Q bsh)??100 |

(1499/1480)*100=101,3 |

|||

|

Foreløbigt accepteret |

|||||

|

k? NdopI? (?av?-t)/Br |

76,6*48,9*(1069-410)/37047=66,7 |

||||

|

Termisk perceptionsforhold |

Q t add / Q b add |

(Q t ekstra / Q b ekstra)??100 |

(66,7/64)*100=104,2 |

VærdierQtsh ogQ

ENQt yderligere ogQ

4.4 KoldwIrma

|

Beregnet værdi |

Betegnelse |

Dimension |

Formel eller begrundelse |

Beregning |

|

|

Rør diameter og tykkelse |

Ifølge tegning |

||||

|

Antal rør forbundet parallelt |

Ifølge tegning |

||||

|

Antal skærme |

Ifølge tegning |

||||

|

Gennemsnitligt skridt mellem skærme |

Ifølge tegning |

||||

|

Langsgående stigning |

Ifølge tegning |

||||

|

Relativ lateral stigning |

|||||

|

Relativ længdestigning |

|||||

|

Skærmvarmeflade |

Ifølge designdata |

||||

|

Ekstra varmeflade i skærmområdet |

Ifølge tegning |

(14,7/2*6,65)+(2*6,65*4,64)=110,6 |

|||

|

Indgangsvinduets overflade |

Ifølge tegning |

(2,5+3,5)*14,7=87,9 |

|||

|

Strålemodtagende overflade af skærme |

Nin*(NÈI/(NÈI+HdopI)) |

87,9*624/(624+110,6)=74,7 |

|||

|

Yderligere strålemodtagende overflade |

N i - N lshI |

||||

|

Spændende tværsnit for gasser |

Ifølge designdata |

||||

|

Live sektion til steam |

Ifølge designdata |

||||

|

Effektiv tykkelse af det udstrålende lag |

1,8 / (1/ A+1/ B+1/ C) |

1,8/(1/5,28+1/0,7+1/2,495)=0,892 |

|||

|

Temperaturen på gasser, der forlader kold |

Baseret på hot |

||||

|

Entalpi |

Af J-? bord |

||||

|

Koefficient |

|||||

|

Koefficient |

kcal/(m 2 t) |

i * z i * q l |

0,6*1,35*168742=136681 |

||

|

Strålingsvarme absorberet af planet af skærmens inputsektion |

(q lsh *N in) / (Vr * 0,5) |

(136681*87,9)/ 37047*0,5=648,6 |

|||

|

Korrektionsfaktor for at tage højde for stråling pr. stråle bag skærme |

|||||

|

Beregnet værdi |

Betegnelse |

Dimension |

Formel eller begrundelse |

Beregning |

|

|

Temperatur af gasser ved indløbet til kolde skærme |

Baseret på hot |

||||

|

Entalpi af gasser ved udgangen fra skærmene ved den accepterede temperatur |

Ifølge J-tabel |

||||

|

Gennemsnitlig temperatur af gasser i skærme? |

(1238+900)/2=1069 |

||||

|

Arbejde |

m*kgf/cmI |

1,0*0,2798*0,892=0,25 |

|||

|

Stråledæmpningskoefficient: triatomiske gasser |

Nomogram 3 |

||||

|

Optisk tykkelse |

1,11*0,2798*1,0*0,892=0,28 |

||||

|

Sortgrad af gasser i skærme |

Nomogram 2 |

||||

|

Vinkelkoefficient fra input til output sektion af skærmene |

v ((1/S 1)І+1)-1/S 1 |

v((5,4/0,7)І+1) -5,4/0,7=0,065 |

|||

|

Varmestråling fra brændkammeret til indgangsskærmene |

(Ql in (1-a)??tssh)/v+(4,9*10 -8 *a*Zl.out*(Tsr) 4 *op) / Vr |

(648,6 *(1-0,245)*0,065)/0,6+(4,9*10 -8 * *0,245*(80,3*)*(1069+273)4 *0,7)/ 37047*0,5)= 171,2 |

|||

|

Varme modtaget af stråling fra brændkammeret af kolde skærme |

Ql ind - Ql ud |

648,6 -171,2= 477,4 |

|||

|

Varmeopfattelse af forbrændingsskærme |

Qtl - Ql in |

4113 -171,2=3942 |

|||

|

Stigning i mediets entalpi i skærme |

(Qscreen?Vr) / D |

(3942*37047)/490000=298 |

|||

|

Mængden af strålevarme absorberet fra brændkammeret af indgangsskærmene |

QлшI + ekstra* Nlsh I/(Nlsh I+Nl yderligere I) |

477,4*74,7/(74,7+13,2)= 406,0 |

|||

|

Det samme med yderligere overflader |

Qlsh I + add * Nl add I / (NlshI + Nl add I) |

477,4*13,2/(74,7+13,2)= 71,7 |

|||

|

Termisk absorption af fase I skærme og yderligere overflader i henhold til balance |

c* (Ј "-Ј "") |

0,998*(5197-3650)=1544 |

|||

|

Beregnet værdi |

Betegnelse |

Dimension |

Formel eller begrundelse |

Beregning |

|

|

Inklusive: |

|||||

|

selve skærmen |

Foreløbigt accepteret |

||||

|

ekstra overflader |

Foreløbigt accepteret |

||||

|

Damptemperatur ved udløbet af indløbsskærmene |

Baseret på weekender |

||||

|

Entalpi der |

Ifølge tabel XXVI |

||||

|

Forøgelse af dampentalpi i skærme |

(Qbsh+ Qlsh)*Vr |

((1440+406,0)* 37047) / ((490*10 3)=69,8 |

|||

|

Entalpi af damp ved indgangen til indgangsskærmene |

747,8 - 69,8 = 678,0 |

||||

|

Damptemperatur ved skærmens indløb |

Ifølge tabel XXVI (P=150 kgf/cm2) |

||||

|

Gennemsnitlig damptemperatur |

|||||

|

Temperaturforskel |

1069 - 405=664,0 |

||||

|

Gennemsnitlig gashastighed |

I r? V g? (?av+273) / 3600 * 273* Fg |

37047*11,2237*(1069+273)/(3600*273*74,8 =7,6 |

|||

|

Konvektions varmeoverførselskoefficient |

52,0*0,985*0,6*1,0=30,7 |

||||

|

Forureningsfaktor |

m 2 t grader/ /kcal |

||||

|

Temperaturen på den ydre overflade af forurenende stoffer |

t av + (e? (Q bsh + Q lsh)*Вр / НшI) |

405+(0,0*(600+89,8)*33460/624)= |

|||

|

Strålingsvarmeoverførselskoefficient |

210*0,245*0,96=49,4 |

||||

|

Brugsrate |

|||||

|

Varmeoverførselskoefficient fra gasser til væggen |

(? k? p*d/(2*S2? x)+ ? l)?? ? |

((30,7*3,14*0,042/2*0,0475*0,98)+49,4) *0,85= 63,4 |

|||

|

Varmeoverførselskoefficient |

1 / (1+ (1+ Q lsh / Q bsh)??? ??? 1) |

63,4/(1+ (1+89,8/1440)*0,0*65,5)=63,4 |

|||

|

Termisk opfattelse af skærme i henhold til varmeoverførselsligningen |

k? НшI ??t / Вр |

63,4*624*664/37047*0,5=1418 |

|||

|

Termisk perceptionsforhold |

(Q tsh / Q bsh)??100 |

(1418/1420)*100=99,9 |

|||

|

Gennemsnitlig damptemperatur på yderligere overflader |

Foreløbigt accepteret |

||||

|

Beregnet værdi |

Betegnelse |

Dimension |

Formel eller begrundelse |

Beregning |

|

|

Termisk opfattelse af yderligere overflader i henhold til varmeoverførselsligningen |

k? NdopI? (?av?-t)/Br |

63,4*110,6*(1069-360)/37047=134,2 |

|||

|

Termisk perceptionsforhold |

Q t add / Q b add |

(Q t ekstra / Q b ekstra)??100 |

(134,2/124)*100=108,2 |

VærdierQtsh ogQbsh afviger ikke mere end 2 %,

ENQt yderligere ogQb yderligere - mindre end 10%, hvilket er acceptabelt.

Bibliografi

Termisk beregning af kedelenheder. Normativ metode. M.: Energi, 1973, 295 s.

Rivkin S.L., Aleksandrov A.A. Tabeller over termodynamiske egenskaber af vand og vanddamp. M.: Energi, 1975.

Fadyushina M.P. Termisk beregning af kedelenheder: Retningslinjer for gennemførelse af et kursusprojekt i disciplinen "Kedlenheder og dampgeneratorer" for studerende fuldtidsuddannelse speciale 0305 - Termiske kraftværker. Sverdlovsk: UPI im. Kirova, 1988, 38 s.

Fadyushina M.P. Termisk beregning af kedelenheder. Retningslinjer for gennemførelse af kursusprojekt i disciplinen ”Kedelanlæg og dampgeneratorer”. Sverdlovsk, 1988, 46 s.

Lignende dokumenter

Karakteristika for TP-23 kedlen, dens design, varmebalance. Beregning af entalpier af luft- og brændstofforbrændingsprodukter. Termisk balance af kedelenheden og dens effektivitet. Beregning af varmeoverførsel i brændkammeret, kalibrering termisk beregning af festonen.

kursusarbejde, tilføjet 15/04/2011

Designkarakteristika for kedelenheden, diagram over forbrændingskammeret, skærmaftræk og roterende kammer. Elementær sammensætning og forbrændingsvarme af brændstof. Bestemmelse af volumen og partialtryk af forbrændingsprodukter. Termisk beregning af kedlen.

kursusarbejde, tilføjet 08/05/2012

Termisk diagram af kedelenheden E-50-14-194 G. Beregning af entalpier af gasser og luft. Verifikationsberegning af forbrændingskammer, kedelbank, overhedning. Fordeling af varmeopfattelse langs damp-vand-vejen. Termisk balance af luftvarmeren.

kursusarbejde, tilføjet 03/11/2015

Design brændstofkarakteristika. Beregning af volumen af luft og forbrændingsprodukter, effektivitet, forbrændingskammer, festoon, dampoverhedning af trin I og II, economizer, luftvarmer. Varmebalancen i kedelenheden. Beregning af entalpier for gaskanaler.

kursusarbejde, tilføjet 27.01.2016

Genberegning af varmemængden til en dampkedels dampydelse. Beregning af mængden af luft, der kræves til forbrænding af komplette forbrændingsprodukter. Sammensætning af forbrændingsprodukter. Termisk balance af kedelenheden, effektivitet.

test, tilføjet 12/08/2014

Beskrivelse af GM-50–1 kedelenhed, gas- og damp-vand-kredsløb. Beregning af volumener og entalpier af luft og forbrændingsprodukter for et givet brændstof. Bestemmelse af parametre for balance, brændkammer, festoon af kedelenheden, principper for varmefordeling.

kursusarbejde, tilføjet 30/03/2015

Beskrivelse af design og tekniske egenskaber for DE-10-14GM kedelenheden. Beregning af teoretisk luftstrøm og mængder af forbrændingsprodukter. Bestemmelse af koefficienten for overskydende luft og sug i gaskanaler. Kontrol af varmebalancen i kedlen.

kursusarbejde, tilføjet 23/01/2014

Kedlens egenskaber DE-10-14GM. Beregning af volumener af forbrændingsprodukter, volumenfraktioner af triatomare gasser. Overskydende luftkoefficient. Varmebalance af kedelenheden og bestemmelse af brændstofforbrug. Beregning af varmeveksling i ovnen, vandøkonomizer.

kursusarbejde, tilføjet 20.12.2015

Beregning af volumener og entalpi af luft og forbrændingsprodukter. Beregnet varmebalance og brændselsforbrug for kedelenheden. Tjek beregning af forbrændingskammeret. Konvektiv varmeflader. Beregning af vandøkonomisator. Forbrug af forbrændingsprodukter.

kursusarbejde, tilføjet 04/11/2012

Brændstoftyper, dets sammensætning og termiske egenskaber. Beregning af luftvolumen under forbrænding af fast, flydende og gasformigt brændstof. Bestemmelse af overskydende luftkoefficient baseret på sammensætningen af røggasser. Kedelenhedens materiale- og varmebalance.

Beskrivelse af dampkedlen TGM-151-B

på kurset "Kedelinstallationer"

Færdiggjort af: Matyushina E.

Pokachalova Yu.

Titova E.

Gruppe: TE-10-1

Tjekket af: Shatskikh Yu.V.

Lipetsk 2013

1. Formålet med arbejdet……………………………………………………………………………………….3

2. Korte karakteristika for TGM-151-B kedlen………………………………………………………………..….3

3. Kedel og hjælpeudstyr………………………………………………………….4

4. Udstyrs karakteristika…………………………………………………………………………7

4.1 Tekniske egenskaber……………………………….………………….7

4.2 Beskrivelse af design……………………………………………………………………….7

4.2.1 Forbrændingskammer……………………….…..………………………………….….7

4.2.2 Overhedning………………………………………………………………….8

4.2.3 Indretning til regulering af temperaturen på overophedet damp………………………………………………………………………………………………….…….11

4.2.4 Vandøkonomisator………………………………………………………………………………11

4.2.5 Luftvarmer………………………………………………………..…..…12

4.2.6 Udkastenheder…………………………………………………………..…12

4.2.7 Sikkerhedsventiler………………..…………………………………………13

4.2.8 Brænderenheder………………………………………………………………..13

4.2.9 Tromle og adskillelsesanordninger…………………………………………………14

4.2.10 Kedelstel………………………………………………………………………………………………16

4.2.11. Kedelbeklædning……….……………………………………………………….…….….16

5. Sikkerhedsforanstaltninger under arbejdet……………………………………………….16

Bibliografi………………………..………………………………………………………………...17

1. Formålet med arbejdet

Termisk testning af kedelinstallationer udføres for at bestemme de energiegenskaber, der bestemmer deres ydeevneindikatorer afhængigt af belastningen og typen af brændstof, identificere dem operationelle funktioner og designfejl. For at indgyde praktiske færdigheder hos eleverne anbefales det, at dette arbejde udføres under produktionsforhold på eksisterende termiske kraftværksinstallationer.

Formålet med arbejdet er at gøre de studerende bekendt med tilrettelæggelsen og metoden til udførelse af balancetest af en kedelenhed, bestemmelse af antal og udvælgelse af målepunkter for kedeldriftsparametre, kravene til installation af instrumentering og metoden til behandling af testresultater. .

Korte karakteristika for TGM-151-B kedlen

1. Registreringsnummer nr. 10406

2 Fabrikationsanlæg Taganrog kedelhus

Krasny Kotelshchik plante

3. Dampkapacitet 220 t/t

4. Damptryk i tromlen 115 kg/cm2

5. Nominelt tryk af overophedet damp 100 kg/cm2

6. Temperatur på overophedet damp 540 °C

7. Fødevandstemperatur 215 °C

8. Varmluftstemperatur 340 °C

9. Vandtemperatur ved economizer-udløbet 320 °C

10. Røggastemperatur 180 °C

11. Hovedbrændsel Koks højovnsgas og naturgas

12 Reservebrændselsolie

Kedel og hjælpeudstyr.

1. Type røgudsugning: D-20x2

Kapacitet 245 tusind m3/t

Røgudstødningsvakuum - 408 kgf/m2

Effekt og type elmotor nr. 21 500 kW A13-52-8

nr. 22 500 kW A4-450-8

2. Blæsertype: VDN -18-11

Produktivitet - 170 tusind m/t

Tryk - 390 kgf/m2

Effekt og type elmotor nr. 21 200 kW AO-113-6

nr. 22 165 kW GAMT 6-127-6

3. Brændertype: Turbulent

Antal brændere ( naturgas)- 4

Antal brændere (koks højovnsgas) 4

Minimum lufttryk - 50mm h.st.

Luftstrøm gennem brænderen - 21000 nm/time

Lufttemperatur foran brænderen - 340 C

Naturgasstrøm gennem brænderen - 2200 nm/time

Forbrug af koks højovnsgas gennem brænderen - 25000 nm/time

Figur 1. Gasoliekedel TGM-151-B til 220 t/h, 100 kgf/cm^2 (på langs og tværsnit): 1 – tromle, 2 – fjernseparationscyklon, 3 – forbrændingskammer, 4 – brændstofbrænder , 5 – skærm, 6 – konvektiv del af overhederen, 7 – economizer, 8 – regenerativ luftvarmer, 9 – haglfanger (cyklon) på blæseenheden, 10 – tragt på blæseenheden, 11 – boks, der fjerner røggasser fra economizer til luftvarmer, 12 – gasboks til røgaftrækker, 13 – koldluftboks.

Figur 2. Generelt diagram af TGM-151-B kedlen: 1 – tromle, 2 – ekstern separationscyklon, 3 – brænder, 4 – skærmrør, 5 – nedre rør, 6 – loftsoverheder, 7 – strålingsskærmoverheder, 8 – konvektiv skærmoverheder, 9 – 1. trin af konvektiv overheder, 10 – 2. trin af konvektiv overheder, 11 – 1. injektions desuperheater,

12 – 2. indsprøjtning desuperheater, 13 – vand economizer pakker, 14 – regenerativ roterende luftvarmer.

4. Udstyrsegenskaber

4.1 Tekniske egenskaber

TGM-151/B kedlen er gas-olie, lodret-vand-rør, enkelt-tromle, med naturlig cirkulation og tre-trins fordampning. Kedlen blev fremstillet af Taganrog-kedelanlægget "Krasny Kotelshchik".

Kedelenheden har et U-formet layout og består af et forbrændingskammer, et roterende kammer og en nedre konvektiv aksel.

I den øvre del af ovnen (ved udgangen fra den) er skærmdelen af overhederen placeret i det roterende kammer, og den konvektive del af overhederen og economizeren er placeret i den nedre gaskanal. To regenerative roterende luftvarmere (RAH) er installeret bag konvektionskanalen.

Driftsindikatorer, parametre:

4.2 Designbeskrivelse

4.2.1 Forbrændingskammer

Forbrændingskammeret har en prismatisk form. Brændkammerets rumfang er 780 m3.

Brændkammerets vægge er afskærmet med rør Ø 60x5, udført i stål 20. Brændkammerets loft er afskærmet med rør af en loftsoverheder (Ø 32x3,5).

Frontskærmen består af 4 paneler - 38 rør i yderpanelerne og 32 rør i de midterste. Sideskærmene har tre paneler - hver med 30 rør. Bagskærmen har 4 paneler: de to ydre paneler består af 38 rør, de midterste - af 32 rør.

For at forbedre udskylningen af skærme med røggasser og beskytte bagskærmskameraerne mod stråling, danner bagskærmsrørene i den øverste del et fremspring i brændkammeret med et udhæng på 2000 mm (langs rørernes akser). Fireogtredive rør deltager ikke i dannelsen af udhænget, men er bærende (9 rør i de ydre paneler og 8 i de midterste).

Skærmsystemet, bortset fra bagskærmen, er ophængt fra de øvre kamre ved hjælp af bånd til loftets metalstrukturer. Bagskærmspanelerne er ophængt med 12 opvarmede hængende rør 0 133x10 til loftet.

Panelerne på bagskærmene i den nederste del danner en hældning mod brændkammerets forvæg med en hældning på 15° til vandret og danner et koldt gulv, dækket på siden af brændkammeret med ildler og forkromet masse.

Alle brændkammerskærme udvider sig frit nedad.

Figur 3. Skitse af forbrændingskammeret i en gasoliekedel.

Figur 4. Kedlens skærmvarmeflader: 1 – tromle; 2 - øvre opsamler; 3 - sænkningsrørbundt; 4 - løft af fordampningsstråle; 9 – nederste manifold på bagskærmen; 13 – blandede drænrør på bagskærmen; 14 – opvarmning af skærmen med en fakkel af brændende brændstof.

4.2.2 Overhedning

Kedlens overheder består af følgende dele (langs dampbanen): en loftoverheder, en skærmoverheder og en konvektiv overheder. Loftoverhederen afskærmer loftet på brændkammeret og det roterende kammer. Overhederen er lavet af 4 paneler: de ydre paneler har hver 66 rør, og de midterste paneler har hver 57 rør. Rør Ø 32x3,5 mm af stål 20 monteres med en stigning på 36 mm. Loftoverhederens indløbskamre er lavet af Ø 219x16 mm af stål 20, udløbskamrene er Ø 219x20 mm af stål 20. Loftoverhedens varmeflade er 109,1 m 2.

Loftsoverhederens rør er fastgjort til specielle bjælker ved hjælp af svejsede strimler (7 rækker langs loftsoverhederens længde). Bjælkerne er til gengæld ophængt ved hjælp af stænger og bøjler fra loftskonstruktionernes bjælker.

Skærmoverhederen er placeret i kedlens vandrette forbindelsesgaskanal og består af 32 skærme placeret i to rækker langs gasstrømmen (den første række er strålingsskærme, den anden er konvektive skærme). Hver skærm har 28 spoler lavet af rør Ø 32x4 mm lavet af stål 12Х1МФ. Afstanden mellem rørene i skærmen er 40 mm. Skærmene monteres med en stigning på 530 mm. Den samlede varmeflade på skærmene er 420 m2.

Spolerne er fastgjort til hinanden ved hjælp af kamme og klemmer (6 mm tykke, lavet af X20N14S2 stål), installeret i to rækker i højden.

Konvektiv overhedning vandret type placeret i en nedre konvektiv aksel og består af to trin: øvre og nedre. Det nederste trin af overhederen (det første langs dampstrømmen) med en varmeflade på 410 m 2 er modstrøm, det øverste trin med en varmeflade på 410 m 2 er direkte flow. Afstanden mellem trinene er 1362 mm (langs rørenes akser), højden på trinene er 1152 mm. Scenen består af to dele: venstre og højre, som hver består af 60 dobbelte tre-sløjfes spoler placeret parallelt med forsiden af kedlen. Spolerne er lavet af rør Ø 32x4 mm (stål 12Х1МФ) og installeret i et skakternet mønster med trin: langsgående - 50 mm, tværgående - 120 mm.

Spolerne er understøttet af stativer på støttebjælker kølet af luft. Afstanden mellem spolerne udføres ved hjælp af 3 rækker kamme og strimler 3 mm tykke.

Figur 5. Fastgørelse af en konvektiv rørpakke med vandrette spoler: 1 – støttebjælker; 2 - rør; 3 - stativer; 4 - beslag.

Bevægelsen af damp gennem overhederen sker i to ikke-blandbare strømme, symmetrisk i forhold til kedlens akse.

I hver af strømmene bevæger parret sig som følger. Mættet damp fra kedeltromlen gennem 20 rør Ø 60x5 mm kommer ind i to samlere af en loftoverheder Ø 219x16 mm. Derefter bevæger dampen sig gennem loftsrørene og kommer ind i to udløbskamre Ø 219x20 mm, placeret kl. bagvæg konvektiv aftræk. Fra disse kamre, fire rør Ø 133x10 mm (stål 12Х1МФ), ledes damp til indløbskamrene Ø 133x10 mm (stål 12Х1МФ) af de ydre skærme af den konvektive del af skærmoverhederen. Dernæst til de ydre skærme af strålingsdelen af skærmoverhederen, derefter til mellemkammeret Ø 273x20 (stål 12X1MF), hvorfra rør Ø 133x10 mm ledes til de fire midterste skærme i strålingsdelen, og derefter til de fire midterste skærme af den konvektive del.

Efter skærmene kommer dampen ind i en lodret desuperheater gennem fire rør Ø 133x10 mm (stål 12Х1МФ), hvorefter den ledes gennem fire rør Ø 133x10 mm ind i to indløbskamre i det nedre modstrømstrin i den konvektive overhedning. Efter at have passeret de nederste trins spoler i modstrøm, kommer dampen ind i to udgangskamre (diameteren af indløbs- og udløbskamrene er Ø 273x20 mm), hvoraf fire rør Ø 133x10 mm sendes til en vandret desuperheater. Efter desuperheateren kommer dampen ind gennem fire Ø 133x10 mm rør ind i Ø 273x20 mm indløbsmanifoldene på det øverste trin. Efter at have passeret gennem de øverste trins spoler i direkte flow, kommer dampen ind i outputkollektorerne Ø 273x26 mm, hvorfra den ledes gennem fire rør ind i dampopsamlingskammeret Ø 273x26 mm.

Figur 6. Diagram af dampoverhederen til TGM-151-B kedlen: a – diagram over loftpaneler og skærme, b – diagram over konvektiv rørpakker, 1 – tromle, 2 – loftrørspaneler (kun et af rørene er konventionelt vist), 3 – mellemmanifold mellem loftspaneler og skærme, 4 – skærm, 5 – lodret desuperheater, 6 og 7 – henholdsvis nedre og øvre konvektiv rørpakker, 8 – horisontal desuperheater, 9 – dampsamler, 10 – sikkerhedsventil, 11 – luftventil, 12 – overhedet dampudtag .

4.2.3 Indretning til regulering af temperaturen på overophedet damp

Kontrol af temperaturen på overhedet damp udføres i desuperheatere ved at indsprøjte kondensat (eller fødevand) i dampstrømmen, der passerer gennem dem. På banen for hver dampstrøm er der installeret to desuperheatere af injektionstypen: en lodret - bag skærmens overflade og en vandret - bag det første trin af den konvektive overhedning.

Desuperheater-legemet består af et injektionskammer, en manifold og et udløbskammer. Injektionsanordninger og en beskyttende kappe er placeret inde i huset. Indsprøjtningsanordningen består af en dyse, en diffusor og et rør med en kompensator. Diffusoren og den indvendige overflade af dysen danner et Venturi-rør.

I den smalle del af dysen blev der boret 8 huller Ø 5 mm på desupercooler II og 16 huller Ø 5 mm på desupercooler I. Damp kommer ind i injektionskammeret gennem 4 huller i desuperheater-legemet og kommer ind i Venturi-dysen. Kondensat (fødevand) tilføres den ringformede kanal af et rør Z 60x6 mm og sprøjtes ind i Venturi-rørets hulrum gennem huller Ø 5 mm placeret rundt om mundstykkets omkreds. Efter beskyttelseskappen kommer dampen ind i udløbskammeret, hvorfra den udledes gennem fire rør til overhederen. Indsprøjtningskammeret og udløbskammeret er lavet af et rør Ø G g 3x26 mm, manifolden er lavet af et rør Ø 273x20 mm (stål 12Х1МФ).

Vandøkonomisator

Stålspiraløkonomisatoren er placeret i den nederste gaskanal bag de konvektive overhedningspakker (langs gasstrømmen). Højden på economizeren er opdelt i tre pakker, hver 955 mm høje, afstanden mellem pakkerne er 655 mm. Hver pakke er lavet af 88 dobbelte tre-løkke spoler Ø 25x3,5 mm (stål20). Spolerne er placeret parallelt med kedlens forside i et skakternet mønster (længdedeling 41,5 mm, tværgående stigning 80 mm). Varmefladen på vandøkonomizeren er 2130 m2.

Figur 7. Skitse af en economizer med et dobbeltsidet parallelt frontarrangement af spoler: 1 – tromle, 2 – vandomløbsrør, 3 – economizer, 4 – indløbssamlere.

Luftvarmer

Kedlen er udstyret med to regenerative roterende luftvarmere af typen RVV-41M. Luftvarmerrotoren består af en skal Ø 4100 mm (højde 2250 mm), et nav Ø 900 mm og radiale ribber, der forbinder navet med skallen og deler rotoren i 24 sektorer. Rotorsektorerne er fyldt med varmebølgepap stålplader(fyld). Rotoren drives af en elektrisk motor med gearkasse og roterer med en hastighed på 2 omdrejninger i minuttet. Luftvarmerens samlede varmeflade er 7221 m2.

Figur 8. Regenerativ luftvarmer: 1 – rotoraksel, 2 – lejer, 3 – elmotor, 4 – pakning, 5 – ydre hus, 6 og 7 – radial og perifer tætning, 8 – luftlækage.

Udkast til enheder

Til evakuering af røggasser er kedelenheden udstyret med to dobbeltsugende røgudsugere af type D-20x2. Hver røgsuger drives af en elektrisk motor med en effekt på N = 500 kW, med en omdrejningshastighed på n = 730 rpm.

Ydeevnen og det samlede tryk for røgudsugere er angivet for gasser ved et tryk på 760 mm Hg. Art.- og gastemperatur ved indgangen til røgudsugningen er 200°C.

Nominelle parametre ved højeste effektivitet η=0,7

For at tilføre den nødvendige forbrændingsluft til forbrændingen i ovnen er kedel nr. 11 udstyret med to blæsere (DV) af typen VDN-18-II med en kapacitet på Q = 170.000 m 3 /time, et samlet tryk på 390 mm vand. Kunst. ved en arbejdsmiljøtemperatur på 20° C. Ventilatorerne i kedel nr. 11 drives af elektriske motorer: venstre - 250 kW, omdrejningshastighed n = 990 o/min, højre - 200 kW, omdrejningshastighed n = 900 o/min.

4.2.7 Sikkerhedsventiler

På kedel nr. 11 er der monteret to pulssikringsventiler på dampopsamlingskammeret. En af dem - kontrol - med en impuls fra dampopsamlingskammeret, den anden - arbejder - med en impuls fra kedeltromlen.

Reguleringsventilen er indstillet til at fungere, når trykket i dampopsamlingskammeret stiger til 105 kgf/cm 2 . Ventilen lukker, når trykket falder til 100 kgf/cm2.

Arbejdsventilen åbner, når trykket i tromlen stiger til 118,8 kgf/cm 2 . Ventilen lukker, når trykket i tromlen falder til 112 kgf/cm2.

4.2.8 Brænderenheder

Der er 8 gasoliebrændere installeret på forbrændingskammerets forvæg, arrangeret i to lag med 4 brændere i hvert lag.

Kombinerede brændere er lavet af to-flow luft.

Hver brænder i det nederste lag er designet til at brænde en blanding af koks og højovnsgasser og brændselsolie og separat forbrænding af koks eller højovnsgasser i de samme brændere. Koksblæseblandingen føres gennem en Ø 490 mm manifold. Langs brænderens akse er der et rør Ø 76x4 til installation af en oliedyse til mekanisk forstøvning. Diameteren af embrasure er 1000 mm.

Hver af de 4 øverste brændere er designet til at brænde naturgas og brændselsolie. Naturgas tilføres gennem en Ø 206 mm manifold gennem 3 rækker huller Ø 6, 13, 25 mm. Antallet af huller er 8 i hver række. Embrasurets diameter er 800 mm.

4.2.9 Tromle og adskillelsesanordninger

Kedlen er udstyret med tromle med en diameter på 1600 mm, tromlevægtykkelse 100 mm, stålplade

Kedlen har et tre-trins fordampningsskema. Det første og andet fordampningstrin er organiseret inde i tromlen, det tredje i eksterne cykloner. Første trins rum er placeret i midten af tromlen, to andet trin rum er i enderne. Inde i tromlen er vandmængderne i saltrummene adskilt fra det rene rum af skillevægge. Fødevandet til de salte rum i andet trin er kedelvandet i det rene rum, som kommer ind gennem hullerne i de adskilte skillevægge mellem rum. Fødevandet til det tredje fordampningstrin er kedelvandet i andet trin.

Kontinuerlig blæsning udført fra vandmængden af fjerntliggende cykloner.

Fødevand, der kommer ind i tromlen fra economizeren, er opdelt i to dele. Halvdelen af vandet ledes gennem rørene ind i tromlens vandrum, den anden halvdel indføres i den langsgående fordelingsmanifold, kommer ud gennem hullerne og spredes over den perforerede plade, gennem hvilken mættet damp passerer. Når damp passerer gennem fødevandslaget, vaskes den, dvs. rensning af damp fra de salte, den indeholder.

Efter vask af dampen drænes fødevandet gennem kasser ind i tromlens vandrum.

Damp-vandblandingen, der kommer ind i tromlen, passerer gennem 42 separationscykloner, hvoraf: 14 er placeret på forsiden af tromlen, 28 er placeret på bagsiden af tromlen (inklusive 6 cykloner stoppet i saltrummene i trinvis fordampning).

I cykloner udføres grov, foreløbig adskillelse af vand og damp. Det separerede vand strømmer ind i den nederste del af cyklonerne, under hvilke bakker er installeret.

Direkte over cyklonerne er der lamelskjolde. Ved at passere gennem disse skjolde og gennem den perforerede plade ledes dampen til endelig tørring ind i de øverste lameller, under hvilke den perforerede plade er placeret. Det midterste niveau i det rene rum er placeret 150 mm under dets geometriske akse. De øvre og nedre tilladte niveauer er henholdsvis 40 mm over og under gennemsnittet. Vandstanden i salte rum er normalt lavere end i det rene rum. Forskellen i vandstanden i disse rum øges med stigende kedelbelastning.

Fosfatopløsningen indføres i tromlen i et rent trinvis fordampningsrum gennem et rør placeret langs bunden af tromlen.

Det rene rum har et rør til nødafledning af vand i tilfælde af for kraftig vandstandsstigning. Derudover er der en linje med en ventil, der forbinder rummet i den venstre fjerncyklon til et af de nederste kamre på bagskærmen. Når ventilen åbnes, bevæger kedelvand sig fra det salte rum i tredje trin ind i det rene rum, på grund af hvilket det er muligt, om nødvendigt, at reducere saltindholdet i vand i rummene. Udjævning af saltindholdet i venstre og højre salte rum i tredje fordampningstrin sikres ved, at der kommer et rør ud af hvert salt fjerntliggende rum, som leder kedelvand til det nederste skærmkammer i det modsatte salte rum.

Figur 11. Skema for tre-trins fordampning: 1 - tromle; 2 - fjern cyklon; 3 - nedre kollektor af cirkulationskredsløbet, 4 - dampgenererende rør; 5 - sænkningsrør; 6 - fødevandsforsyning; 7 – fjernelse af skyllevand; 8 - vandoverførselsrør fra tromlen til cyklonen; 9 - dampoverføringsrør fra cyklonen til tromlen; 10 - damprør fra enheden; 11- intratympanisk septum.

4.2.10 Kedelstel

Kedelrammen består af metalsøjler forbundet med vandrette bjælker, spær, afstivere og bruges til at absorbere belastninger fra tromlens vægt, varmeflader, foring, serviceklokker, gasrørledninger og andre elementer i kedlen. Kedelrammens søjler er stift fastgjort til kedlens jernfundament, og søjlernes baser (sko) hældes med beton.

4.2.11 Murværk

Foringsplader er lag af brandhæmmende og isolerende materialer, der fastgøres ved hjælp af beslag og trækstænger til en stålrammekonstruktion med beklædningsplader.

I panelerne, sekventielt på gassiden, er der: lag af ildfast beton, sovelitmåtter, et lag tætningsbelægning. Tykkelsen af forbrændingskammerets foring er 200 mm, i området for de to nederste economizer-pakker - 260 mm. Herdens beklædning i den nederste del af forbrændingskammeret er lavet i rørform. Under termisk forlængelse af skærmene bevæger denne foring sig sammen med rørene. Mellem de bevægelige og faste dele af forbrændingskammerets beklædning er der dilatationsfuge, forseglet med en vandforsegling (vandforsegling). Foringen har huller til mandehuller, luger og luger.

5. Sikkerhedsforanstaltninger under arbejdet

På kraftværkets område er eleverne underlagt alle sikkerhedsregler, der er gældende på virksomheden.

Inden testens start orienterer en repræsentant for virksomheden de studerende om proceduren for gennemførelse af testen og om sikkerhedsregler, som er registreret i de relevante dokumenter. Under prøver må eleverne ikke blande sig i vedligeholdelsespersonalets handlinger, slukke for enheder på kontrolpanelet, åbne kighuller, luger, mandehuller osv.

Bibliografi

- Sidelkovsky L.N., Yurenev V.N. Kedelinstallationer industrivirksomheder: Lærebog for universiteter. – 3. udg., revideret. – M.: Energoatomizdat, 1988. – 528 s., ill.

- Kovalev A.P. og andre. Dampgeneratorer: en lærebog for universiteter / A.P. Kovalev, N.S. Leleev, T.V. Vilensky; Under generelt udg. A. P. Kovalev. – M.: Energoatomizdat, 1985. – 376 s., ill.

- Kiselev N.A. Kedelinstallationer, Træningsvejledning til klargøring. arbejdere i produktionen - 2. udg., revideret. og yderligere – M.: kandidatskolen, 1979. – 270 s., ill.

- Deev L.V., Balakhnichev N.A. Kedelinstallationer og vedligeholdelse heraf. Praktiske klasser for erhvervsskoler. – M.: Højere skole, 1990. – 239 s., ill.

- Meyklyar M.V. Moderne kedelenheder TKZ. – 3. udg., revideret. og yderligere – M.: Energi, 1978. - 223 s., ill.

M. A. Taimarov, A. V. Simakov

RESULTATER AF MODERNISERINGS- OG FORØGNINGSTESTER

TERMISK KRAFT AF TGM-84B KEDLEN

Nøgleord: dampkedel, test, termisk effekt, nominel dampydelse, gasfaldshuller.

Arbejdet viste eksperimentelt, at designet af TGM-84B kedlen gør det muligt at øge sin dampproduktion med 6,04% og bringe den til 447 t/t ved at øge diameteren af gasforsyningshullerne i anden række på den centrale gasforsyning rør.

Nøgleord: Dampgryden, test, varmeeffekt, nominel kapacitet, gasgivende huller.

I arbejde eksperimentelt opnås, at konstruktionen af kedlen TGM-84B gør det muligt at øge dens styrke med 6,04% og afslutte den op til 447 t/t ved forstørrelse af en diameter Gasrør af åbninger af det andet tal på centralt gasrør .

Introduktion

TGM-84B kedlen blev designet og fremstillet 10 år tidligere sammenlignet med TGM-96B kedlen, hvor Taganrog Kedelanlægget ikke havde meget praktisk og designmæssig erfaring med design, fremstilling og drift af højtydende kedler. I denne henseende blev der lavet en betydelig reserve af areal af varmemodtagende skærmvarmeflader, hvilket, som al erfaring med drift af TGM-84B-kedler har vist, ikke er nødvendigt. Ydeevnen af brændere på TGM-84B kedler blev også reduceret på grund af den mindre diameter af gasudløbshullerne. Ifølge den første fabrikstegning af Taganrog Kedelanlægget er den anden række af gasudtag i brænderne forsynet med en diameter på 25 mm, og senere, baseret på driftserfaring for at øge ovnenes termiske intensitet, denne diameter af anden række gasudtag blev øget til 27 mm. Der er dog stadig plads til at øge diameteren på brændernes gasudløbsåbninger for at øge dampproduktionen af TGM-84B kedler.

Relevans og redegørelse af forskningsproblemet

I den nærmeste fremtid vil efterspørgslen efter termisk og elektrisk energi stige kraftigt i 5...10 år. Væksten i energiforbrug er på den ene side forbundet med brugen af udenlandske teknologier til avanceret behandling af olie, gas, træ og metallurgiske produkter direkte på Ruslands territorium, og på den anden side med pensionering og reduktion af strøm på grund af det fysiske slid på den eksisterende flåde af varme- og elproducerende udstyr. Forbruget af termisk energi til opvarmning er stigende.

Der er to måder til hurtigt at imødekomme det voksende behov for energiressourcer:

1. Introduktion af nyt varme- og elproducerende udstyr.

2. Modernisering og rekonstruktion af eksisterende driftsmateriel.

Den første retning kræver store investeringer.

I den anden retning for at øge kraften i varme- og elektricitetsgenererende udstyr er omkostninger forbundet med mængden af nødvendig genopbygning og tilføjelser for at øge kraften. I gennemsnit, når man bruger den anden retning for at øge kapaciteten af varme- og elproducerende udstyr, er omkostningerne 8 gange billigere end idriftsættelse af ny kapacitet.

Tekniske og designmæssige muligheder for at øge effekten af TGM-84 B kedlen

Et designtræk ved TGM-84B-kedlen er tilstedeværelsen af en to-lysskærm.

Dobbeltlysskærmen giver en mere intensiv afkøling af røggasserne end i TGM-9bB gasoliekedlen med tilsvarende ydeevne, som ikke har en dobbeltlysskærm. Dimensionerne af ovnene til TGM-9bB og TGM-84B kedler er næsten de samme. Designversionerne, med undtagelse af tilstedeværelsen af en to-lysskærm i TGM-84B kedlen, er også de samme. Den nominelle dampydelse for TGM-84B kedlen er 420 t/time, og for TGM-9bB kedlen er den nominelle dampydelse 480 t/time. TGM-9b kedlen har 4 brændere i to etager. TGM-84B kedlen har 6 brændere i 2 etager, men disse brændere er mindre kraftige end TGM-9bB kedlen.

De vigtigste komparative tekniske egenskaber for TGM-84B og TGM-9bB kedlerne er angivet i tabel 1.

Tabel I - Sammenlignende tekniske egenskaber for TGM-84B og TGM-96B kedlerne

Navn på indikatorer TGM-84B TGM-96B

Dampkapacitet, t/t 420 480

Forbrændingsvolumen, m 16x6,2x23 16x1,5x23

Dobbeltlysskærm Ja Nej

Brænderens nominelle termiske effekt ved afbrænding af gas, MW 50,2 88,9

Antal brændere, stk. b 4

Samlet termisk effekt af brændere, MW 301,2 355,6

Gasforbrug, m3/time 33500 36800

Nominelt gastryk foran brænderne ved gastemperatur (t = - 0,32 0,32

4 °C), kg/cm2

Lufttryk foran brænderen, kg/m2 180 180

Nødvendig luftstrøm til sprængning ved nominel damp 3/ belastning, tusind m/time 345,2 394,5

Påkrævet ydeevne af røgudsugningsanlæg ved nominel damp 3 / 399,5 456,6

belastning, tusind m/time

Certificeret nominel total kapacitet på 2 blæsere VDN-26-U, tusind m3/time 506 506

Certificeret nominel samlet kapacitet på 2 røgudsugningsanlæg D-21.5x2U, tusind m3/time 640 640

Fra bordet 1 viser, at den nødvendige dampbelastning på 480 t/h med hensyn til luftstrøm leveres af to VDN-26-U ventilatorer med en margin på 22%, og med hensyn til fjernelse af forbrændingsprodukter af to D-21.5x2U røgudsugere med en margin på 29%.

Teknisk og Konstruktive beslutninger for at øge TGM-84B-kedlens termiske effekt

Ved afdelingen for kedelinstallationer ved Kazan State Power Engineering University blev der arbejdet på at øge den termiske effekt af TGM-84B kedel st. nr. 10 NchCHPP. Termisk-hydraulisk beregning blev udført

brændere med central gasforsyning, aerodynamiske og termiske beregninger blev udført med en forøgelse af diameteren af gasforsyningshullerne.

På TGM-84B kedlen med station nr. 10, på brændere nr. 1,2,3,4 i det første (nederste) lag og nr. 5,6 i det andet lag, var 6 af de eksisterende 12 gasudtagshuller. boret ud (jævnt rundt om omkredsen gennem ét hul) 2- 1. række fra diameter 027 mm til diameter 029 mm. De indfaldende strømninger, flammetemperatur og andre driftsparametre for kedel nr. 10 blev målt (tabel 2). Enhedens termiske effekt af brænderne steg med 6,09% og udgjorde 332,28 MW i stedet for 301,2 MW før boring. Dampproduktionen steg med 6,04% og udgjorde 447 t/time i stedet for 420 t/time før boring.

Tabel 2 - Sammenligning af indikatorer for TGM-84B kedlen st. nr. 10 NchCHPP før og efter brænderrekonstruktion

Indikatorer for kedlen TGM-84B Nr. 10 NchCHPP Huldiameter 02? Huldiameter 029

Termisk kraft en brænder, MW 50,2 55,58

Ovnens termiske effekt, MW 301,2 332,28

Forøgelse af ovnens termiske effekt, % - 6,09

Kedeldampydelse, t/time 420 441

Forøgelse i dampydelse, % - 6,04

Beregninger og test af moderniserede kedler har vist, at der ikke er adskillelse af gasstrålen fra gasforsyningsåbningerne ved lave dampbelastninger.

1. Forøgelse af diameteren af gasforsyningshullerne i 2. række fra 27 til 29 mm på brænderne forårsager ikke afbrydelse af gasstrømmen ved lave belastninger.

2. Modernisering af TGM-84B kedlen ved at øge tværsnitsarealet af gasforsyningen

huller fra 0,205 m til 0,218 m gjorde det muligt at øge den nominelle dampydelse fra 420 t/t til 447 t/t ved afbrænding af gas.

Litteratur

1. Taimarov, M.A. Højeffekt og superkritiske termiske kraftværkskedler Del 1: lærebog / M.A. Taimarov, V.M. Taimarov. Kazan: Kazan. stat energi univ., 2009. - 152 s.

2. Taimarov, M.A. Brænderenheder / M.A. Taimarov, V.M. Taimarov. - Kazan: Kazan. stat energi univ., 2007. - 147 s.

3. Taimarov, M.A. Laboratorieværksted på kurset “Kedelinstallationer og dampgeneratorer” / M.A. Taimarov. - Kazan: Kazan. stat energi univ., 2004. - 107 s.

© M. A. Taimarov - Doktor i ingeniørvidenskab. Videnskaber, prof., leder. afdeling kedelanlæg og dampgeneratorer af KGPP, [e-mail beskyttet]; A. V. Simakov - aspirant. samme afdeling.

Beskrivelse af objektet.

Fulde navn:"Automatisk træningskursus "Betjening af TGM-96B kedelenheden ved afbrænding af brændselsolie og naturgas."

Symbol:

Udgivelsesår: 2007.

Et automatiseret træningskursus i driften af TGM-96B kedelenheden blev udviklet til forberedelse operativt personale servicering af kedelinstallationer af denne type og er et middel til træning, forberedelse til eksamen og eksamenstest af kraftvarme-personale.

AUK blev udarbejdet på grundlag af regulatorisk og teknisk dokumentation, der blev brugt i driften af TGM-96B kedler. Den indeholder tekst og grafisk materiale til interaktiv læring og test af elever.

Denne AUC beskriver designet og teknologiske egenskaber hoved og hjælpeudstyr TGM-96B kedler, nemlig: forbrændingskammer, tromle, overhedning, konvektionsaksel, kraftenhed, trækanordninger, regulering af damp- og vandtemperaturer mv.

Opstarts-, normal-, nød- og nedlukningstilstande for en kedelinstallation tages i betragtning, såvel som de vigtigste pålidelighedskriterier for opvarmning og afkøling af dampledninger, skærme og andre elementer i kedlen.