Tilladelige spændinger og materialers mekaniske egenskaber. Grænseværdi og tilladte spændinger Hvordan den tilladte spændingsværdi tildeles

Til bestemmelse af tilladte spændinger i maskinteknik anvendes følgende grundlæggende metoder.

1. Den differentierede sikkerhedsfaktor findes som produktet af en række partialkoefficienter, der tager højde for materialets pålidelighed, delens ansvarsgrad, nøjagtigheden af beregningsformlerne og aktive kræfter og andre faktorer, der bestemmer delenes driftsbetingelser.

2. Tabel - tilladte spændinger tages i henhold til standarder, systematiseret i form af tabeller

(Tabel 1 - 7). Denne metode er mindre nøjagtig, men er den enkleste og mest bekvemme til praktisk brug i design og test af styrkeberegninger.

I designbureauernes arbejde og i beregningerne af maskindele, både differentierede og tabelformede metoder, såvel som deres kombination. I tabel 4 - 6 viser de tilladte spændinger for ikke-standard støbte dele, som de ikke er beregnet til særlige metoder beregninger og de tilsvarende tilladte spændinger. Typiske dele (f.eks. tandhjul og snekkehjul, remskiver) skal beregnes ved hjælp af metoderne angivet i det tilsvarende afsnit i opslagsbogen eller speciallitteratur.

De angivne tilladte spændinger er kun beregnet til omtrentlige beregninger for grundbelastninger. For mere nøjagtige beregninger under hensyntagen til yderligere belastninger (for eksempel dynamisk), bør tabelværdierne øges med 20 - 30%.

Tilladte spændinger er angivet uden hensyntagen til emnets spændingskoncentration og dimensioner, beregnet for glatpolerede stålprøver med en diameter på 6-12 mm og for ubehandlede runde støbejernsstøbegods med en diameter på 30 mm. Ved bestemmelse af de højeste spændinger i den del, der skal beregnes, er det nødvendigt at gange de nominelle spændinger σ nom og τ nom med koncentrationsfaktoren k σ eller k τ:

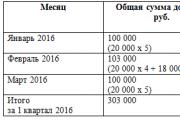

1. Tilladte belastninger*

til kulstofstål af almindelig kvalitet i varmvalset stand

| Mærke blive | Tilladt stress **, MPa | |||||||||||||

| under spænding [σ p ] | under bøjning [σ fra ] | under vridning [τ cr] | ved skæring [τ gns.] | i kompression [σ cm] | ||||||||||

| jeg | II | III | jeg | II | III | jeg | II | III | jeg | II | III | jeg | II | |

| St2 St3 St4 St5 St6 | 115 125 140 165 195 | 80 90 95 115 140 | 60 70 75 90 110 | 140 150 170 200 230 | 100 110 120 140 170 | 80 85 95 110 135 | 85 95 105 125 145 | 65 65 75 80 105 | 50 50 60 70 80 | 70 75 85 100 115 | 50 50 65 65 85 | 40 40 50 55 65 | 175 190 210 250 290 | 120 135 145 175 210 |

* Gorsky A.I.. Ivanov-Emin E.B.. Karenovsky A.I. Bestemmelse af tilladte spændinger i styrkeberegninger. NIImash, M., 1974.

** Romertal angiver typen af belastning: I - statisk; II - variabel drift fra nul til maksimum, fra maksimum til nul (pulserende); III - alternerende (symmetrisk).

2. Mekaniske egenskaber og tilladte spændinger

konstruktionsstål af kulstofkvalitet

3. Mekaniske egenskaber og tilladte spændinger

legeret konstruktionsstål

4. Mekaniske egenskaber og tilladte spændinger

til støbegods af kulstof og legeret stål

5. Mekaniske egenskaber og tilladte spændinger

til gråt støbejernsstøbegods

6. Mekaniske egenskaber og tilladte spændinger

til duktilt støbejern

7. Tilladte spændinger for plastdele

Til duktilt (uhærdet) stål for statiske spændinger (I type belastning) tages der ikke højde for koncentrationskoefficienten. For homogene stål (σ i > 1300 MPa, såvel som i tilfælde af deres drift ved lave temperaturer) koncentrationskoefficient, ved tilstedeværelse af spændingskoncentration, indgår i beregningen under belastninger jeg type (k > 1). For duktilt stål under variable belastninger og ved tilstedeværelse af spændingskoncentrationer skal disse spændinger tages i betragtning.

Til støbejern i de fleste tilfælde er spænomtrent lig med enhed for alle typer belastninger (I - III). Ved beregning af styrke for at tage hensyn til delens dimensioner, skal de givne tilladte spændinger for støbte dele ganges med en skalafaktor lig med 1,4 ... 5.

Omtrentlige empiriske afhængigheder af udholdenhedsgrænser for tilfælde af belastning med en symmetrisk cyklus:

for kulstofstål:

- ved bøjning, σ -1 = (0,40÷0,46)σ in;

σ -1р = (0,65÷0,75)σ -1;

- under vridning, τ -1 = (0,55÷0,65)σ -1;

for legeret stål:

- ved bøjning, σ -1 = (0,45÷0,55)σ in;

- når det er strakt eller komprimeret, σ -1р = (0,70÷0,90)σ -1;

- under vridning, τ -1 = (0,50÷0,65)σ -1;

til stålstøbning:

- ved bøjning, σ -1 = (0,35÷0,45)σ in;

- når det er strakt eller komprimeret, σ -1р = (0,65÷0,75)σ -1;

- under vridning, τ -1 = (0,55÷0,65)σ -1.

Mekaniske egenskaber og tilladte spændinger af antifriktionsstøbejern:

- ultimativ bøjningsstyrke 250 ÷ 300 MPa,

- tilladte bøjningsspændinger: 95 MPa for I; 70 MPa - II: 45 MPa - III, hvor I. II, III er betegnelser for belastningstyper, se tabel. 1.

Omtrentlige tilladte spændinger for ikke-jernholdige metaller i træk og kompression. MPa:

- 30...110 - for kobber;

- 60...130 - messing;

- 50...110 - bronze;

- 25...70 - aluminium;

- 70...140 - duralumin.

Tilladt (tilladt) spænding- dette er den spændingsværdi, der anses for yderst acceptabel ved beregning af tværsnitsdimensionerne af et element designet til en given belastning. Vi kan tale om tilladte træk-, tryk- og forskydningsspændinger. De tilladte spændinger er enten foreskrevet af den kompetente myndighed (f.eks. kontrolbroafdelingen jernbane), eller er valgt af designeren, godt dem, der kender ejendommene materiale og betingelser for dets brug. Den tilladte spænding begrænser konstruktionens maksimale driftsspænding.

Ved design af strukturer er målet at skabe en struktur, der, samtidig med at den er pålidelig, samtidig vil være ekstremt let og økonomisk. Pålidelighed sikres ved, at hvert element er givet sådanne dimensioner, at den maksimale driftsspænding i det til en vis grad vil være mindre end den spænding, der forårsager tab af styrke af dette element. Tab af styrke betyder ikke nødvendigvis ødelæggelse. Maskine el bygningskonstruktion anses for svigtet, når den ikke kan udføre sin funktion tilfredsstillende. En del lavet af et plastmateriale mister som regel styrke, når spændingen i den når flydegrænsen, da maskinen eller strukturen på grund af for meget deformation af delen ophører med at opfylde det tilsigtede formål. Hvis delen er lavet af skørt materiale, er den næsten ikke deformeret, og dens tab af styrke falder sammen med dens ødelæggelse.

Sikkerhedsmargin. Forskellen mellem den spænding, ved hvilken materialet mister styrke, og den tilladte spænding er den "sikkerhedsmargin", der skal sikres, under hensyntagen til muligheden for utilsigtet overbelastning, beregningsunøjagtigheder forbundet med forenkling af antagelser og usikre forhold, tilstedeværelsen af uopdagede (eller uopdagelige) defekter i materialet og efterfølgende reduktion i styrke på grund af metalkorrosion, træråd mv.

Sikkerhedsfaktor. Sikkerhedsfaktoren for ethvert konstruktionselement er lig med forholdet mellem den maksimale belastning, der forårsager tab af styrke af elementet og belastningen, der skaber den tilladte belastning. I dette tilfælde betyder tabet af styrke ikke kun ødelæggelsen af elementet, men også udseendet af resterende deformationer i det. For et konstruktionselement lavet af plastmateriale er den ultimative spænding derfor flydespændingen. I de fleste tilfælde er driftsspændinger i konstruktionselementer proportionale med belastningerne, og derfor er sikkerhedsfaktoren defineret som forholdet mellem brudstyrken og den tilladte spænding (sikkerhedsfaktor for brudstyrke). Så hvis trækstyrken af konstruktionsstål er 540 MPa, og den tilladte spænding er 180 MPa, så er sikkerhedsfaktoren 3.

Tabel 2.4

Fig.2.22

Fig.2.18

Fig.2.17

Ris. 2.15

Til trækprøver anvendes trækprøvemaskiner, som gør det muligt at optage et diagram i "belastning - absolut forlængelse"-koordinater under prøvning. Beskaffenheden af spændings-tøjningsdiagrammet afhænger af egenskaberne af det materiale, der testes, og af deformationshastigheden. Et typisk billede af et sådant diagram for lavkulstofstål under statisk belastning er vist i fig. 2.16.

Lad os overveje de karakteristiske sektioner og punkter i dette diagram samt de tilsvarende stadier af prøvedeformation:

OA – Hookes lov er gyldig;

AB – der er opstået resterende (plastiske) deformationer;

BC - plastiske deformationer øges;

SD – udbytteplateau (stigning i deformation forekommer under konstant belastning);

DC – forstærkningsområde (materialet får igen evnen til at øge modstanden mod yderligere deformation og accepterer en kraft, der stiger til en vis grænse);

Punkt K – testen blev stoppet, og prøven blev losset;

KN – aflæsningslinje;

NKL – linje med gentagen belastning af prøven (KL – forstærkningssektion);

LM er det område, hvor belastningen falder, i dette øjeblik vises en såkaldt hals på prøven - en lokal indsnævring;

Punkt M - prøvebrud;

Efter brud har prøven det udseende, der omtrent er vist i fig. 2.17. Fragmenterne kan foldes, og længden efter testen ℓ 1, såvel som diameteren af halsen d 1, kan måles.

Som et resultat af behandlingen af trækdiagrammet og måling af prøven opnår vi en række mekaniske egenskaber, der kan opdeles i to grupper - styrkeegenskaber og plasticitetsegenskaber.

Styrkeegenskaber

Proportionalitetsgrænse:

Den maksimale spænding, som Hookes lov er gyldig til.

Udbyttestyrke:

Den laveste spænding, ved hvilken deformation af prøven sker under konstant trækkraft.

Trækstyrke(midlertidig modstand):

Den højeste spænding observeret under testen.

Spænding ved brud:

Brudspændingen bestemt på denne måde er meget vilkårlig og kan ikke bruges som karakteristik af stålets mekaniske egenskaber. Konventionen er, at den opnås ved at dividere kraften i brudøjeblikket med prøvens indledende tværsnitsareal og ikke med dens faktiske areal ved brud, som er væsentligt mindre end den oprindelige på grund af dannelsen af en hals.

Plasticitetsegenskaber

Lad os huske på, at plasticitet er et materiales evne til at deformeres uden brud. Plasticitetskarakteristika er deformation, derfor bestemmes de ud fra måledata for prøven efter brud:

∆ℓ ос = ℓ 1 - ℓ 0 – resterende forlængelse,

– halsområdet.

Relativ forlængelse efter pause:

. (2.25)

. (2.25)

Denne egenskab afhænger ikke kun af materialet, men også af forholdet mellem prøvens dimensioner. Det er derfor standard prøver har et fast forhold ℓ 0 = 5d 0 eller ℓ 0 = 10d 0 og værdien δ er altid givet med et indeks - δ 5 eller δ 10, og δ 5 > δ 10.

Relativ indsnævring efter ruptur:

. (2.26)

. (2.26)

Specifikt deformationsarbejde:

hvor A er det arbejde, der er brugt på destruktion af prøven; findes som området afgrænset af strækningsdiagrammet og x-aksen (arealet af figuren OABCDKLMR). Specifikt deformationsarbejde karakteriserer et materiales evne til at modstå chokaktion belastninger.

Af alle de mekaniske egenskaber opnået under testning er styrkeegenskaberne flydespændingen σ t og trækstyrken σ pch, og de vigtigste egenskaber ved plasticitet er den relative forlængelse δ og den relative kontraktion ψ efter brud.

Af- og pålæsning

Når trækdiagrammet blev beskrevet, blev det angivet, at ved punkt K blev testen stoppet, og prøven blev aflastet. Losningsprocessen blev beskrevet ved lige linje KN (Fig. 2.16), parallelt med det lige snit OA i diagrammet. Dette betyder, at forlængelsen af prøven ∆ℓ′ P, opnået før starten af losningen, ikke helt forsvinder. Den forsvundne del af forlængelsen i diagrammet er afbildet af segmentet NQ, den resterende del af segmentet ON. Følgelig består den totale forlængelse af en prøve ud over elasticitetsgrænsen af to dele - elastisk og resterende (plastik):

∆ℓ′ P = ∆ℓ′ op + ∆ℓ′ os.

Dette vil ske, indtil prøven brister. Efter brud forsvinder den elastiske komponent af den totale forlængelse (segment ∆ℓ op). Den resterende forlængelse er afbildet ved segmentet ∆ℓ os. Hvis du stopper læsning og aflæsning af prøven inden for OB-sektionen, vil aflæsningsprocessen blive afbildet af en linje, der falder sammen med belastningslinjen - deformationen er rent elastisk.

Når en prøve med længden ℓ 0 + ∆ℓ′ oc genindlæses, falder lastelinjen praktisk talt sammen med aflæsningslinjen NK. Grænsen for proportionalitet steg og blev lig med den spænding, hvorfra aflæsningen blev udført. Dernæst blev den rette linje NK til kurve KL uden et udbytteplateau. Den del af diagrammet, der er placeret til venstre for NK-linjen, viste sig at være afskåret, dvs. koordinaternes oprindelse flyttede til punkt N. Som et resultat af strækning ud over flydegrænsen ændrede prøven således sin mekaniske egenskaber:

1). proportionalitetsgrænsen er steget;

2). omsætningsplatformen er forsvundet;

3). den relative forlængelse efter brud faldt.

Denne ændring i egenskaber kaldes hærdet.

Når de er hærdet, øges de elastiske egenskaber, og duktiliteten falder. I nogle tilfælde (for eksempel under mekanisk bearbejdning) er hærdningsfænomenet uønsket og elimineres ved varmebehandling. I andre tilfælde er det skabt kunstigt for at forbedre elasticiteten af dele eller strukturer (skudbehandling af fjedre eller strækning af kabler til løftemaskiner).

Stress diagrammer

For at få et diagram, der karakteriserer materialets mekaniske egenskaber, rekonstrueres det primære trækdiagram i koordinaterne Р – ∆ℓ i koordinaterne σ – ε. Da ordinaterne σ = Р/F og abscisser σ = ∆ℓ/ℓ opnås ved at dividere med konstanter, har diagrammet samme form som det oprindelige (fig. 2.18, a).

Fra σ – ε diagrammet er det klart, at

de der. normalelasticitetsmodulet er lig med tangenten af hældningsvinklen af diagrammets lige sektion til abscisseaksen.

Fra spændingsdiagrammet er det praktisk at bestemme den såkaldte betingede flydespænding. Faktum er, at de fleste strukturelle materialer ikke har et flydepunkt - en lige linje bliver jævnt til en kurve. I dette tilfælde tages spændingen, ved hvilken den relative permanente forlængelse er lig med 0,2 %, som værdien af flydespændingen (betinget). I fig. Figur 2.18b viser, hvordan værdien af den betingede flydespænding σ 0,2 er bestemt. Flydegrænsen σ t, bestemt i nærværelse af et flydeplateau, kaldes ofte fysisk.

Den faldende sektion af diagrammet er betinget, da prøvens faktiske tværsnitsareal efter indsnævring er betydeligt mindre end det indledende område, hvorfra diagrammets koordinater bestemmes. Den sande spænding kan opnås, hvis størrelsen af kraften i hvert tidspunkt P t divideres med det faktiske tværsnitsareal på samme tidspunkt F t:

I fig. 2.18a svarer disse spændinger til den stiplede linje. Op til den ultimative styrke falder S og σ praktisk talt sammen. I brudøjeblikket overstiger den sande spænding væsentligt trækstyrken σ pc og i endnu højere grad spændingen i brudøjeblikket σ r. Lad os udtrykke arealet af halsen F 1 til ψ og finde S r.

Þ Þ  .

.

For duktilt stål ψ = 50 – 65 %. Hvis vi tager ψ = 50% = 0,5, så får vi S р = 2σ р, dvs. den sande stress er størst i brudøjeblikket, hvilket er ret logisk.

2.6.2. Kompressionstest diverse materialer

En kompressionstest giver mindre information om et materiales egenskaber end en trækprøve. Det er dog absolut nødvendigt at karakterisere materialets mekaniske egenskaber. Det udføres på prøver i form af cylindre, hvis højde ikke er mere end 1,5 gange diameteren, eller på prøver i form af terninger.

Lad os se på kompressionsdiagrammerne af stål og støbejern. For klarhedens skyld afbilder vi dem i samme figur med trækdiagrammerne for disse materialer (fig. 2.19). I det første kvartal er der spændingsdiagrammer, og i det tredje - kompressionsdiagrammer.

Ved begyndelsen af belastningen er stålkompressionsdiagrammet en skrå lige linje med samme hældning som under spænding. Så bevæger diagrammet sig ind i udbytteområdet (udbyttearealet er ikke så tydeligt udtrykt som under spænding). Yderligere bøjer kurven lidt og brækker ikke af, fordi stålprøven bliver ikke ødelagt, men kun fladtrykt. Elasticitetsmodulet for stål E under kompression og spænding er det samme. Flydegrænsen σ t + = σ t - er også den samme. Det er umuligt at opnå trykstyrke, ligesom det er umuligt at opnå plasticitetsegenskaber.

Støbejerns spændings- og kompressionsdiagrammer er ens i form: de bøjer helt fra begyndelsen og brækker af, når den maksimale belastning er nået. Støbejern fungerer dog bedre i kompression end i spænding (σ tomme - = 5 σ tomme +). Trækstyrke σ pch er den eneste mekaniske egenskab ved støbejern opnået under kompressionsprøvning.

Friktionen, der opstår under test mellem maskinpladerne og prøvens ender, har væsentlig indflydelse om testresultaterne og destruktionens art. Den cylindriske stålprøve antager en tøndeform (Fig. 2.20a), der opstår revner i støbejernsterningen i en vinkel på 45 0 i forhold til belastningens retning. Hvis vi udelukker påvirkningen af friktion ved at smøre enderne af prøven med paraffin, vil der opstå revner i belastningens retning og største styrke vil være mindre (fig. 2.20, b og c). De fleste sprøde materialer (beton, sten) svigter under kompression på samme måde som støbejern og har et lignende kompressionsdiagram.

Det er af interesse at teste træ - anisotropisk, dvs. have forskellig styrke afhængig af kraftens retning i forhold til retningen af materialets fibre. Mere og mere udbredt glasfiberplast er også anisotropisk. Ved komprimering langs fibrene er træ meget stærkere, end når det presses hen over fibrene (kurve 1 og 2 i fig. 2.21). Kurve 1 svarer til kompressionskurverne for sprøde materialer. Destruktion opstår på grund af forskydningen af den ene del af kuben i forhold til den anden (fig. 2.20, d). Ved komprimering på tværs af fibrene falder træet ikke sammen, men presses (fig. 2.20e).

Da vi testede en stålprøve for spænding, opdagede vi en ændring i de mekaniske egenskaber som følge af strækning, indtil der opstod mærkbare resterende deformationer - koldhærdning. Lad os se, hvordan prøven opfører sig efter hærdning under en kompressionstest. I fig. 2.19 er diagrammet vist med en stiplet linje. Kompression følger NC 2 L 2-kurven, som er placeret over kompressionsdiagrammet for prøven, der ikke blev udsat for arbejdshærdning OC 1 L 1, og næsten parallelt med sidstnævnte. Efter hærdning ved spænding falder grænserne for proportionalitet og trykudbytte. Dette fænomen kaldes Bauschinger-effekten, opkaldt efter den videnskabsmand, der først beskrev det.

2.6.3. Hårdhedsbestemmelse

En meget almindelig mekanisk og teknologisk test er bestemmelse af hårdhed. Dette skyldes hastigheden og enkelheden af sådanne tests og værdien af den opnåede information: hårdhed karakteriserer tilstanden af overfladen af en del før og efter teknologisk bearbejdning (hærdning, nitrering osv.), hvorfra man indirekte kan bedømme størrelsen af trækstyrken.

Materialets hårdhed kaldet evnen til at modstå en andens mekaniske penetration, mere solid. De mængder, der karakteriserer hårdhed, kaldes hårdhedstal. Bestemt ved forskellige metoder adskiller de sig i størrelse og dimension og er altid ledsaget af en angivelse af metoden til deres bestemmelse.

Den mest almindelige metode er Brinell-metoden. Testen består i at presse en hærdet stålkugle med diameter D ind i prøven (fig. 2.22a). Bolden holdes i nogen tid under belastning P, hvilket resulterer i, at et aftryk (hul) med diameter d forbliver på overfladen. Forholdet mellem belastningen i kN og overfladearealet af printet i cm 2 kaldes Brinell hårdhedstallet

. (2.30)

. (2.30)

For at bestemme Brinell-hårdhedstallet anvendes specielle testinstrumenter; diameteren af fordybningen måles med et bærbart mikroskop. Normalt beregnes HB ikke ved hjælp af formel (2.30), men findes ud fra tabeller.

Ved at bruge hårdhedstallet HB er det muligt at få en omtrentlig værdi af nogle metallers trækstyrke uden at ødelægge prøven, fordi der er en lineær sammenhæng mellem σ tomme og HB: σ tomme = k ∙ HB (for lavkulstofstål k = 0,36, for højstyrkestål k = 0,33, for støbejern k = 0,15, for aluminiumslegeringer k = 0,38, for titanlegeringer k = 0,3).

En meget praktisk og udbredt metode til at bestemme hårdhed ifølge Rockwell. I denne metode bruges en diamantkegle med en topvinkel på 120 grader og en krumningsradius på 0,2 mm eller en stålkugle med en diameter på 1,5875 mm (1/16 tomme) som en indentator presset ind i prøven. Testen foregår i henhold til skemaet vist i fig. 2,22, b. Først presses keglen ind med en forbelastning P0 = 100 N, som først fjernes ved slutningen af testen. Under denne belastning er keglen nedsænket til en dybde h0. Derefter påføres den fulde belastning P = P 0 + P 1 på keglen (to muligheder: A – P 1 = 500 N og C – P 1 = 1400 N), og fordybningsdybden øges. Efter fjernelse af hovedbelastningen P 1 forbliver dybden h 1. Indskæringsdybden opnået på grund af hovedbelastningen P 1, lig med h = h 1 – h 0, karakteriserer Rockwell-hårdheden. Hårdhedstallet bestemmes af formlen

, (2.31)

, (2.31)

hvor 0,002 er skaladelingsværdien for hårdhedstesterindikatoren.

Der er andre metoder til at bestemme hårdhed (Vickers, Shore, mikrohårdhed), som ikke diskuteres her.

Online-beregneren bestemmer det anslåede tilladte spændinger σ afhængig af designtemperaturen for forskellige mærker materialer af følgende typer: kulstofstål, kromstål, austenitisk stål, austenitisk-ferritisk stål, aluminium og dets legeringer, kobber og dets legeringer, titanium og dets legeringer i henhold til GOST-52857.1-2007.

Hjælp til hjemmesideudvikling af projektet

Kære besøgende på siden.

Hvis du ikke var i stand til at finde det, du ledte efter, skal du huske at skrive om det i kommentarerne, hvad der mangler på siden i øjeblikket. Dette vil hjælpe os med at forstå, i hvilken retning vi skal bevæge os videre, og andre besøgende vil snart kunne modtage det nødvendige materiale.

Hvis siden viste sig at være nyttig for dig, doner siden til projektet kun 2 kr og vi vil vide, at vi bevæger os i den rigtige retning.

Tak fordi du kiggede forbi!

I. Beregningsmetode:

Tilladte spændinger blev bestemt i henhold til GOST-52857.1-2007.

til kulstofstål og lavlegeret stål

St3, 09G2S, 16GS, 20, 20K, 10, 10G2, 09G2, 17GS, 17G1S, 10G2S1:- Ved designtemperaturer under 20°C antages de tilladte spændinger at være de samme som ved 20°C, afhængigt af den tilladte anvendelse af materialet ved en given temperatur.

- Til stålkvalitet 20 ved R e/20

- Til stålkvalitet 10G2 ved R р0,2/20

- For stålkvaliteter 09G2S, 16GS, styrkeklasser 265 og 296 i henhold til GOST 19281, er de tilladte spændinger, uanset pladetykkelsen, bestemt for tykkelser over 32 mm.

- De tilladte spændinger placeret under den vandrette linje er gyldige i en levetid på højst 10 5 timer. For en designlevetid på op til 2 * 10 5 timer multipliceres den tilladte spænding placeret under den vandrette linje med koefficienten: for kulstofstål med 0,8; for manganstål med 0,85 ved en temperatur< 450 °С и на 0,8 при температуре от 450 °С до 500 °С включительно.

til varmebestandige kromstål

12XM, 12MX, 15XM, 15X5M, 15X5M-U:- Ved konstruktionstemperaturer under 20 °C antages de tilladte spændinger at være de samme som ved 20 °C, afhængigt af den tilladte anvendelse af materialet ved en given temperatur.

- For mellemdesignede vægtemperaturer bestemmes den tilladte spænding ved lineær interpolation med afrunding af resultaterne til 0,5 MPa.

- De tilladte spændinger placeret under den vandrette linie gælder for en levetid på 10 5 timer Ved en designlevetid på op til 2 * 10 5 timer multipliceres den tilladte spænding placeret under den vandrette linie med en faktor 0,85.

til varmebestandigt, varmebestandigt og korrosionsbestandigt austenitisk stål

03X21H21M4GB, 03X18H11, 03X17H14M3, 08X18H10T, 08X18H12T, 08X17H13M2T, 08X17H15M3T, 12X18H10T, 12X, 12X, 12X 7H13M3T, 10X14G14H4:- For mellemdesignede vægtemperaturer bestemmes den tilladte spænding ved at interpolere de to nærmeste værdier angivet i tabellen, med resultaterne rundet ned til nærmeste 0,5 MPa.

- For smedegods fremstillet af stålkvaliteter 12Х18Н10Т, 10Х17Н13M2T, 10Х17Н13М3Т multipliceres de tilladte spændinger ved temperaturer op til 550 °C med 0,83.

- For lange valsede stålkvaliteter 12Х18Н10Т, 10Х17Н13M2T, 10Х17Н13М3Т, multipliceres tilladte spændinger ved temperaturer op til 550 °C med forholdet (R* p0,2/20) / 240.

(R* p0.2/20 - flydespændingen af det valsede stålmateriale bestemmes i henhold til GOST 5949). - For smedegods og lange produkter af stålkvalitet 08X18H10T multipliceres de tilladte spændinger ved temperaturer op til 550 °C med 0,95.

- For smedegods af stålkvalitet 03X17H14M3 multipliceres de tilladte spændinger med 0,9.

- For smedegods fremstillet af stålkvalitet 03X18H11 multipliceres de tilladte spændinger med 0,9; for lange produkter fremstillet af stålkvalitet 03X18H11 ganges de tilladte spændinger med 0,8.

- For rør lavet af stålkvalitet 03Х21Н21М4ГБ (ZI-35) multipliceres de tilladte spændinger med 0,88.

- For smedegods lavet af stålkvalitet 03Х21Н21М4ГБ (ZI-35) multipliceres de tilladte spændinger med forholdet (R* p0,2/20) / 250.

(R* p0.2/20 er smedningsmaterialets flydespænding, bestemt i henhold til GOST 25054). - De tilladte spændinger placeret under den vandrette linje er gyldige i en levetid på højst 10 5 timer.

For en designlevetid på op til 2*10 5 timer multipliceres den tilladte spænding placeret under den vandrette linje med en faktor på 0,9 ved temperatur< 600 °С и на коэффициент 0,8 при температуре от 600 °С до 700 °С включительно.

til varmebestandigt, varmebestandigt og korrosionsbestandigt stål af austenitisk og austenitisk-ferritisk klasse

08Х18Г8Н2Т (KO-3), 07Х13AG20(ChS-46), 02Х8Н22С6(EP-794), 15Х18Н12С4ТУ (EI-654), 06ХН28МДТН, 82Х6НТ, 82Х6НТ, 82Х6Н Х21Н6М2Т:- Ved konstruktionstemperaturer under 20 °C antages de tilladte spændinger at være de samme som ved 20 °C, afhængigt af den tilladte anvendelse af materialet ved en given temperatur.

- For mellemdesignede vægtemperaturer bestemmes den tilladte spænding ved at interpolere de to nærmeste værdier angivet i denne tabel, afrunding ned til nærmeste 0,5 MPa.

til aluminium og dets legeringer

A85M, A8M, ADM, AD0M, AD1M, AMtsSM, AM-2M, AM-3M, AM-5M, AM-6M:- Tilladte spændinger er givet for aluminium og dets legeringer i udglødet tilstand.

- De tilladte spændinger er angivet for tykkelsen af plader og plader af aluminiumkvaliteter A85M, A8M ikke mere end 30 mm, andre kvaliteter - ikke mere end 60 mm.

for kobber og dets legeringer

M2, M3, M3r, L63, LS59-1, LO62-1, LZhMts 59-1-1:- Tilladte spændinger er givet for kobber og dets legeringer i udglødet tilstand.

- Tilladte spændinger er givet for pladetykkelser fra 3 til 10 mm.

- For mellemværdier af de beregnede vægtemperaturer bestemmes de tilladte spændinger ved lineær interpolation med afrunding af resultaterne til 0,1 MPa mod den lavere værdi.

til titanium og dets legeringer

VT1-0, OT4-0, AT3, VT1-00:- Ved konstruktionstemperaturer under 20 °C antages de tilladte spændinger at være de samme som ved 20 °C, forudsat at det er tilladt at anvende materialet ved en given temperatur.

- For smedninger og stænger ganges de tilladte spændinger med 0,8.

II. Definitioner og notationer:

R e/20 - minimumsværdien af flydegrænsen ved en temperatur på 20 °C, MPa; R р0,2/20 - minimumsværdien af den betingede flydespænding ved en permanent forlængelse på 0,2% ved en temperatur på 20 °C, MPa. tilladelig

spænding - de højeste spændinger, der kan tillades i en struktur, underlagt dens sikre, pålidelige og holdbare drift. Værdien af den tilladte spænding bestemmes ved at dividere trækstyrken, flydespændingen osv. med en værdi større end én, kaldet sikkerhedsfaktoren. beregnet

temperatur - temperaturen på udstyrets eller rørledningens væg svarende til den maksimale aritmetiske middelværdi af temperaturerne på dets ydre og indre overflader i en sektion kl. normale forhold drift (til husdele atomreaktorer designtemperaturen bestemmes under hensyntagen til intern varmeafgivelse som den gennemsnitlige integrale værdi af temperaturfordelingen over tykkelsen af husets væg (PNAE G-7-002-86, punkt 2.2; PNAE G-7-008-89, bilag 1).

Design temperatur

- § 5.1. Designtemperaturen bruges til at bestemme materialets fysiske og mekaniske egenskaber og tilladte spændinger, samt ved beregning af styrke under hensyntagen til temperaturpåvirkninger.

- § 5.2. Designtemperaturen bestemmes ud fra termiske beregninger eller testresultater eller driftserfaring med lignende fartøjer.

- Den højeste vægtemperatur tages som designtemperaturen for beholderens eller apparatets væg. Ved temperaturer under 20 °C tages en temperatur på 20 °C som designtemperatur ved bestemmelse af tilladte spændinger.

- , afsnit 5.3. Hvis det er umuligt at udføre termiske beregninger eller målinger, og hvis vægtemperaturen under drift stiger til temperaturen på mediet i kontakt med væggen, skal den højeste temperatur på mediet, men ikke lavere end 20 °C, tages som designtemperatur.

- Ved opvarmning åben ild, udstødningsgasser eller elektriske varmelegemer, regnes designtemperaturen lig med omgivelsestemperaturen øget med 20 °C ved lukket opvarmning og med 50 °C ved direkte opvarmning, medmindre mere nøjagtige data er tilgængelige.

- , afsnit 5.4. Hvis et fartøj eller et apparat betjenes under flere forskellige ladetilstande eller forskellige elementer af apparatet fungerer i forskellige forhold, for hver tilstand kan du bestemme din designtemperatur (GOST-52857.1-2007, paragraf 5).

III. Bemærk:

Kildedatablok fremhævet gul , mellemliggende beregningsblok tildelt blå , løsningsblokken er fremhævet med grønt.

Tilladte belastninger

| Parameternavn | Betyder |

| Artiklens emne: | Tilladte belastninger |

| Rubrik (tematisk kategori) | Matematik |

Tabel 2.4

Fig.2.22

Fig.2.18

Fig.2.17

Ris. 2.15

Til trækprøver anvendes trækprøvemaskiner, som gør det muligt at optage et diagram i "belastning - absolut forlængelse"-koordinater under prøvning. Beskaffenheden af spændings-tøjningsdiagrammet afhænger af egenskaberne af det materiale, der testes, og af deformationshastigheden. Et typisk billede af et sådant diagram for lavkulstofstål under statisk belastning er vist i fig. 2.16.

Lad os overveje de karakteristiske sektioner og punkter i dette diagram samt de tilsvarende stadier af prøvedeformation:

OA – Hookes lov er gyldig;

AB – der er opstået resterende (plastiske) deformationer;

BC - plastiske deformationer øges;

SD – udbytteplateau (stigning i deformation forekommer under konstant belastning);

DC – forstærkningsområde (materialet får igen evnen til at øge modstanden mod yderligere deformation og accepterer en kraft, der stiger til en vis grænse);

Punkt K – testen blev stoppet, og prøven blev losset;

KN – aflæsningslinje;

NKL – linje med gentagen belastning af prøven (KL – forstærkningssektion);

LM – belastningsfaldssektion, in dette øjeblik en såkaldt hals vises på prøven - en lokal indsnævring;

Punkt M - prøvebrud;

Efter brud har prøven det udseende, der omtrent er vist i fig. 2.17. Fragmenterne kan foldes, og længden efter testen ℓ 1, såvel som diameteren af halsen d 1, kan måles.

Som et resultat af behandlingen af trækdiagrammet og måling af prøven opnår vi en række mekaniske egenskaber, der kan opdeles i to grupper - styrkeegenskaber og plasticitetsegenskaber.

Styrkeegenskaber

Proportionalitetsgrænse:

Den maksimale spænding, som Hookes lov er gyldig til.

Udbyttestyrke:

Den laveste spænding, ved hvilken deformation af prøven sker under konstant trækkraft.

Trækstyrke (midlertidig styrke):

Den højeste spænding observeret under testen.

Spænding ved brud:

Brudspændingen bestemt på denne måde er meget vilkårlig og bør ikke bruges som karakteristik af stålets mekaniske egenskaber. Konventionen er, at den opnås ved at dividere kraften i brudøjeblikket med prøvens indledende tværsnitsareal og ikke med dens faktiske areal ved brud, som er væsentligt mindre end den oprindelige på grund af dannelsen af en hals.

Plasticitetsegenskaber

Lad os huske på, at plasticitet er et materiales evne til at deformeres uden ødelæggelse. Plasticitetskarakteristika er deformation, derfor bestemmes de ud fra måledata for prøven efter brud:

∆ℓ ос = ℓ 1 - ℓ 0 – resterende forlængelse,

– halsområdet.

Relativ forlængelse efter ruptur:

. (2.25)

. (2.25)

Denne egenskab afhænger ikke kun af materialet, men også af forholdet mellem prøvens dimensioner. Det er i denne forbindelse, at standardprøver har et fast forhold ℓ 0 = 5d 0 eller ℓ 0 = 10d 0, og værdien af δ er altid givet med et indeks - δ 5 eller δ 10, og δ 5 > δ 10.

Relativ indsnævring efter ruptur:

. (2.26)

. (2.26)

Specifikt deformationsarbejde:

hvor A er det arbejde, der er brugt på destruktion af prøven; findes som området afgrænset af strækningsdiagrammet og x-aksen (arealet af figuren OABCDKLMR). Specifikt deformationsarbejde karakteriserer et materiales evne til at modstå påvirkningen af en belastning.

Af alle de mekaniske egenskaber opnået under testning er styrkeegenskaberne flydespændingen σ t og trækstyrken σ pch, og de vigtigste egenskaber ved plasticitet er den relative forlængelse δ og den relative kontraktion ψ efter brud.

Af- og pålæsning

Når trækdiagrammet blev beskrevet, blev det angivet, at ved punkt K blev testen stoppet, og prøven blev aflastet. Losningsprocessen blev beskrevet ved lige linje KN (Fig. 2.16), parallelt med den retlinede sektion OA i diagrammet. Dette betyder, at forlængelsen af prøven ∆ℓ′ P, opnået før starten af losningen, ikke helt forsvinder. Den forsvundne del af udvidelsen i diagrammet er afbildet af segmentet NQ, den resterende del - af segmentet ON. Følgelig består den totale forlængelse af en prøve ud over elasticitetsgrænsen af to dele - elastisk og resterende (plastik):

∆ℓ′ P = ∆ℓ′ op + ∆ℓ′ os.

Dette vil ske, indtil prøven brister. Efter brud forsvinder den elastiske komponent af den totale forlængelse (segment ∆ℓ op). Den resterende forlængelse er afbildet af segmentet ∆ℓ akse. Hvis du stopper læsning og aflæsning af prøven inden for OB-sektionen, vil aflæsningsprocessen blive afbildet af en linje, der falder sammen med belastningslinjen - deformationen er rent elastisk.

Når en prøve med længden ℓ 0 + ∆ℓ′ oc genindlæses, falder lastelinjen praktisk talt sammen med aflæsningslinjen NK. Grænsen for proportionalitet steg og blev lig med den spænding, hvorfra aflæsningen blev udført. Dernæst blev den rette linje NK til kurve KL uden et udbytteplateau. Den del af diagrammet, der er placeret til venstre for NK-linjen, viste sig at være afskåret, ᴛ.ᴇ. koordinaternes oprindelse flyttede til punkt N. Men som et resultat af strækning ud over flydegrænsen ændrede prøven sine mekaniske egenskaber:

1). proportionalitetsgrænsen er steget;

2). omsætningsplatformen er forsvundet;

3). den relative forlængelse efter brud faldt.

Denne ændring i egenskaber kaldes normalt hærdet.

Når de er hærdet, øges de elastiske egenskaber, og duktiliteten falder. I nogle tilfælde (for eksempel under mekanisk bearbejdning) er hærdningsfænomenet uønsket og elimineres ved varmebehandling. I andre tilfælde er det skabt kunstigt for at forbedre elasticiteten af dele eller strukturer (skudbehandling af fjedre eller strækning af kabler til løftemaskiner).

Stress diagrammer

For at få et diagram, der karakteriserer materialets mekaniske egenskaber, rekonstrueres det primære trækdiagram i koordinaterne Р – ∆ℓ i koordinaterne σ – ε. Da ordinaterne σ = P/F og abscisser σ = ∆ℓ/ℓ opnås ved at dividere med konstanter, har diagrammet samme udseende som det oprindelige (fig. 2.18a).

Fra σ – ε diagrammet er det klart, at

ᴛ.ᴇ. normalelasticitetsmodulet er lig med tangenten af hældningsvinklen af diagrammets lige sektion til abscisseaksen.

Fra spændingsdiagrammet er det praktisk at bestemme den såkaldte betingede flydespænding. Faktum er, at de fleste strukturelle materialer ikke har et flydepunkt - en lige linje bliver jævnt til en kurve. I dette tilfælde tages den spænding, ved hvilken den relative resterende forlængelse er lig med 0,2 %, som værdien af flydespændingen (betinget). I fig. Figur 2.18b viser, hvordan værdien af den betingede flydespænding σ 0,2 er bestemt. Flydegrænsen σ t, bestemt i nærværelse af et flydeplateau, kaldes ofte fysisk.

Den faldende sektion af diagrammet er betinget, da prøvens faktiske tværsnitsareal efter indsnævring er betydeligt mindre end det indledende område, hvorfra diagrammets koordinater bestemmes. Den sande spænding kan opnås, hvis størrelsen af kraften i hvert tidspunkt P t divideres med det faktiske tværsnitsareal på samme tidspunkt F t:

I fig. 2.18a svarer disse spændinger til den stiplede linje. Op til den ultimative styrke falder S og σ praktisk talt sammen. I brudøjeblikket overstiger den sande spænding væsentligt trækstyrken σ pc og i endnu højere grad spændingen i brudøjeblikket σ r. Lad os udtrykke arealet af halsen F 1 til ψ og finde S r.

Þ Þ  .

.

For duktilt stål ψ = 50 – 65 %. Hvis vi tager ψ = 50% = 0,5, så får vi S р = 2σ р, ᴛ.ᴇ. den sande stress er størst i brudøjeblikket, hvilket er ret logisk.

2.6.2. Kompressionstest af forskellige materialer

En kompressionstest giver mindre information om et materiales egenskaber end en trækprøve. Det er dog helt afgørende for at karakterisere materialets mekaniske egenskaber. Det udføres på prøver i form af cylindre, hvis højde ikke er mere end 1,5 gange diameteren, eller på prøver i form af terninger.

Lad os se på kompressionsdiagrammerne af stål og støbejern. Det er værd at sige, at for klarhedens skyld vil vi afbilde dem i samme figur med trækdiagrammer af disse materialer (fig. 2.19). I det første kvartal er der spændingsdiagrammer, og i det tredje - kompressionsdiagrammer.

Ved begyndelsen af belastningen er stålkompressionsdiagrammet en skrå lige linje med samme hældning som under spænding. Så bevæger diagrammet sig ind i udbytteområdet (udbyttearealet er ikke så tydeligt udtrykt som under spænding). Yderligere bøjer kurven lidt og brækker ikke af, fordi stålprøven bliver ikke ødelagt, men kun fladtrykt. Elasticitetsmodulet for stål E under kompression og spænding er det samme. Flydegrænsen σ t + = σ t - er også den samme. Det er umuligt at opnå trykstyrke, ligesom det er umuligt at opnå plasticitetsegenskaber.

Støbejerns spændings- og kompressionsdiagrammer er ens i form: de bøjer helt fra begyndelsen og brækker af, når den maksimale belastning er nået. Samtidig fungerer støbejern bedre i kompression end i spænding (σ tomme - = 5 σ tomme +). Trækstyrke σ pch - ϶ᴛᴏ den eneste mekaniske egenskab ved støbejern opnået under kompressionsprøvning.

Friktionen, der opstår under prøvning mellem maskinpladerne og enderne af prøven, har en væsentlig indflydelse på testresultaterne og destruktionens art. Den cylindriske stålprøve antager en tøndeform (Fig. 2.20a), der opstår revner i støbejernsterningen i en vinkel på 45 0 i forhold til belastningens retning. Hvis vi udelukker påvirkningen af friktion ved at smøre prøvens ender med paraffin, vil der opstå revner i belastningens retning, og den maksimale kraft vil være mindre (fig. 2.20, b og c). De fleste sprøde materialer (beton, sten) svigter under kompression på samme måde som støbejern og har et lignende kompressionsmønster.

Det er interessant at teste træ - anisotropisk, ᴛ.ᴇ. have forskellig styrke baseret på kraftretningen i forhold til retningen af materialets fibre. Mere og mere udbredt glasfiberplast er også anisotropisk. Ved komprimering langs fibrene er træ meget stærkere, end når det presses hen over fibrene (kurve 1 og 2 i fig. 2.21). Kurve 1 svarer til kompressionskurverne for sprøde materialer. Destruktion opstår på grund af forskydningen af den ene del af kuben i forhold til den anden (fig. 2.20, d). Ved komprimering på tværs af fibrene falder træet ikke sammen, men presses (fig. 2.20e).

Da vi testede en stålprøve for spænding, opdagede vi en ændring i de mekaniske egenskaber som følge af strækning, indtil der opstod mærkbare resterende deformationer - koldhærdning. Lad os se, hvordan prøven opfører sig efter hærdning under en kompressionstest. I fig. 2.19 er diagrammet vist med en stiplet linje. Kompression følger NC 2 L 2-kurven, som er placeret over kompressionsdiagrammet for prøven, der ikke blev udsat for arbejdshærdning OC 1 L 1, og næsten parallelt med sidstnævnte. Efter hærdning ved spænding falder grænserne for proportionalitet og trykudbytte. Dette fænomen kaldes normalt Bauschinger-effekten, opkaldt efter den videnskabsmand, der først beskrev det.

2.6.3. Bestemmelse af hårdhed

En meget almindelig mekanisk og teknologisk test er bestemmelse af hårdhed. Dette skyldes hastigheden og enkelheden af sådanne test og værdien af den opnåede information: hårdhed karakteriserer tilstanden af overfladen af delen før og efter teknologisk behandling (hærdning, nitrering osv.), hvorfra man indirekte kan bedømme størrelsen af trækstyrken.

Materialets hårdhed det er sædvanligt at kalde evnen til at modstå den mekaniske penetrering af et andet, mere solidt legeme ind i det. De mængder, der karakteriserer hårdhed, kaldes hårdhedstal. Bestemt ved forskellige metoder adskiller de sig i størrelse og dimension og er altid ledsaget af en indikation af metoden til deres bestemmelse.

Den mest almindelige metode er Brinell-metoden. Testen består i det væsentlige af at presse en hærdet stålkugle med diameter D ind i prøven (fig. 2.22a). Bolden holdes i nogen tid under belastning P, på grund af hvilken et aftryk (hul) med en diameter d forbliver på overfladen. Forholdet mellem belastningen i kN og overfladearealet af printet i cm 2 kaldes normalt Brinell hårdhedstallet

. (2.30)

. (2.30)

For at bestemme Brinell-hårdhedstallet anvendes specielle testinstrumenter; diameteren af fordybningen måles med et bærbart mikroskop. Normalt beregnes HB ikke ved hjælp af formel (2.30), men findes ud fra tabeller.

Ved at bruge hårdhedstallet HB er det muligt at få en omtrentlig værdi af nogle metallers trækstyrke uden at ødelægge prøven, fordi der er en lineær sammenhæng mellem σ tomme og HB: σ tomme = k ∙ HB (for lavkulstofstål k = 0,36, for højstyrkestål k = 0,33, for støbejern k = 0,15, for aluminiumslegeringer k = 0 , 38, for titanlegeringer k = 0,3).

En meget praktisk og udbredt metode til at bestemme hårdhed ifølge Rockwell. I denne metode bruges en diamantkegle med en spidsvinkel på 120 grader og en krumningsradius på 0,2 mm eller en stålkugle med en diameter på 1,5875 mm (1/16 tomme), som en indrykning presset ind i prøven. Testen foregår i henhold til skemaet vist i fig. 2,22, b. Først presses keglen ind med en forbelastning P0 = 100 N, som først fjernes ved slutningen af testen. Under denne belastning er keglen nedsænket til en dybde h0. Dernæst påføres den fulde belastning P = P 0 + P 1 på keglen (to muligheder: A – P 1 = 500 N og C – P 1 = 1400 N), og fordybningsdybden øges. Efter fjernelse af hovedbelastningen P 1 forbliver dybden h 1. Indskæringsdybden opnået på grund af hovedbelastningen P 1, lig med h = h 1 – h 0, karakteriserer Rockwell-hårdheden. Hårdhedstallet bestemmes af formlen

, (2.31)

, (2.31)

hvor 0,002 er skaladelingsværdien for hårdhedstesterindikatoren.

Der er andre metoder til at bestemme hårdhed (Vickers, Shore, mikrohårdhed), som ikke diskuteres her.

2.6.4. Sammenligning af egenskaber af forskellige materialer

|

Alle stål vist på figuren – 40, St6, 25HNVA, mangan – har meget mere Høj ydeevne styrke end lavkulstofstål St3. Der er intet flydeplateau i højstyrkestål, og den relative brudforlængelse δ er væsentlig mindre. Stigende styrke kommer på prisen af faldende duktilitet. Aluminium og titanlegeringer har god duktilitet. Samtidig er styrken af aluminiumslegeringen højere end St3, og den volumetriske vægt er næsten tre gange mindre. Og titanlegering har styrke på niveau med højstyrkelegeret stål med næsten halvdelen af den volumetriske vægt. Tabel 2.4 viser nogles mekaniske egenskaber moderne materialer.

| Materiale | Mærke | Flydespænding, σ t | Trækstyrke, σ tomme | Relaterer. brudforlængelse, δ 5 | Relaterer indsnævringen ved brud, ψ | Volumenvægt, γ | Youngs modul, E |

| kN/cm 2 | kN/cm 2 | % | % | g/cm 3 | kN/cm 2 | ||

| St3 | 34-42 | 7,85 | 2 10 4 | ||||

| Kulstofstål, varmvalset | ST6 | 60-72 | 7,85 | 2 10 4 | |||

| Kvalitets kulstofstål | 7,85 | 2 10 4 | |||||

| Krom-nikkel-wolfram legeret stål | 25HNVA | 7,85 | 2,1 10 4 | ||||

| Silicium-krom-mangan legeret stål | 35ХГСА | 7,85 | 2,1 10 4 | ||||

| Støbejern | SCh24-44 | - | - | - | 7,85 | 1,5 10 4 | |

| Aluminiumslegering | D16T | - | 2,8 | 0,7 10 4 | |||

| Silicium bronze | BrK-3 | - | - | 7,85 | 1.1 10 4 | ||

| Titanium legering | VT4 | - | 4,5 | ||||

| Glasfiber | SVEMME | - | - | 1,9 | 0,4 10 4 | ||

| Kulfiber | KEVLAR | - | - | 1,7 | 3 10 4 |

De sidste to linjer i tabellen viser egenskaberne ved polymerkompositmaterialer, kendetegnet ved lav vægt og høj styrke. Kompositter baseret på superstærke kulfibre har særligt fremragende egenskaber - deres styrke er cirka to gange højere end styrken af det bedste legerede stål og en størrelsesorden højere end lavkulstofstål. Οʜᴎ stål er halvanden gang stivere og næsten fem gange lettere. De bruges selvfølgelig i militærteknologi - fly- og raketproduktion. I de sidste år begynder at blive brugt i civile områder - biler (karosserier, bremseskiver, udstødningsrør fra racerløb og dyre sportsvogne), skibsbygning (skrog af både og små fartøjer), medicin ( kørestole, protesedele), mekanik til sport (rammer og hjul på racercykler og andet sportsudstyr). Bredt anvendelig Dette materiale er i øjeblikket hæmmet af dets høje omkostninger og lave fremstillingsevne.

Ved at opsummere alt det ovenstående om forskellige materialers mekaniske egenskaber kan vi formulere hovedtrækkene ved egenskaberne af duktile og sprøde materialer.

1. Skøre materialer, i modsætning til duktile, ødelægges af mindre resterende deformationer.

2. Plastmaterialer modstår lige spænding og kompression, skøre materialer modstår kompression godt og spændinger dårligt.

3. Plastmaterialer modstår stødbelastninger godt, sprøde - dårligt.

4. Skøre materialer er meget følsomme over for de såkaldte stress koncentrationer(lokale spændingsstigninger i nærheden af steder pludselig ændring deles former). Styrken af dele fremstillet af plastmateriale påvirkes i langt mindre grad af spændingskoncentrationen. Flere detaljer om dette nedenfor.

5. Skøre materialer er ikke modtagelige for teknologisk bearbejdning forbundet med plastisk deformation - stempling, smedning, tegning osv.

Opdelingen af materialer i duktilt og skørt er betinget, da sprøde materialer under visse forhold opnår plastiske egenskaber (f.eks. under høj all-round kompression), og tværtimod duktile materialer opnår skøre egenskaber (f.eks. blødt stål under lav temperatur). Af denne grund er det mere korrekt at tale ikke om plastik og sprøde materialer, men om deres plastiske og sprøde ødelæggelse.

Som allerede nævnt skal dele af maskiner og andre strukturer opfylde betingelserne for styrke (2.3) og stivhed (2.13). Størrelsen af de tilladte spændinger bestemmes ud fra materialet (dets mekaniske egenskaber), typen af deformation, belastningernes art, strukturernes driftsforhold og sværhedsgraden af de konsekvenser, der kan opstå i tilfælde af fejl:

n – sikkerhedsfaktor, n > 1.

For dele fremstillet af plastmateriale er en farlig tilstand karakteriseret ved fremkomsten af store resterende deformationer; derfor er den farlige spænding lig med flydespændingen σ op = σ t.

For dele fremstillet af skørt materiale er en farlig tilstand karakteriseret ved udseendet af revner; derfor er den farlige spænding lig med trækstyrken σ op = σ inc.

Alle ovenstående driftsbetingelser for dele tages i betragtning af sikkerhedsfaktoren. Under alle forhold er der nogle generelle faktorer, der tages i betragtning af sikkerhedsfaktoren:

1. Materialets heterogenitet, derfor variation i mekaniske egenskaber;

2. Unøjagtighed i angivelse af størrelsen og arten af eksterne belastninger;

3. Tilnærmelse af beregningsskemaer og beregningsmetoder.

På baggrund af data fra langsigtet praksis i design, beregning og drift af maskiner og konstruktioner antages sikkerhedsfaktoren for stål at være 1,4 – 1,6. For sprøde materialer under statisk belastning tages en sikkerhedsfaktor på 2,5 - 3,0. Så for plastmaterialer:

. (2.33)

. (2.33)

Til skrøbelige materialer

. (2.34)

. (2.34)

Ved sammenligning af egenskaberne af duktile og sprøde materialer blev det bemærket, at spændingskoncentration påvirker styrken. Teoretisk og eksperimentelle undersøgelser viste, at den ensartede fordeling af spændinger over tværsnitsarealet af en strakt (komprimeret) stang i overensstemmelse med formel (2.2) er forstyrret nær steder med skarpe ændringer i formen og størrelsen af tværsnittet - huller, fileter , fileter osv.

Opslået på ref.rf

Lokale stressstigninger - stresskoncentrationer - forekommer nær disse steder.

Overvej for eksempel spændingskoncentrationen i en strækbar strimmel med et lille hul. Hullet anses for lille, hvis betingelsen d ≤ 1/5b er opfyldt (fig. 2.27a). I nærvær af koncentration bestemmes spændingen af formlen:

σ max = α σ ∙ σ nom. (2,35)

hvor α σ er spændingskoncentrationskoefficienten, bestemt ved metoder inden for elasticitetsteori eller eksperimentelt ved hjælp af modeller;

σ nom – nominel spænding, ᴛ.ᴇ. spænding beregnet for en given del i fravær af spændingskoncentration.

For det pågældende tilfælde (α σ = 3 og σ nom = N/F), er dette problem i en vis forstand det klassiske problem med stresskoncentration og kaldes normalt ved navnet på den person, der løste det i slutningen af XIXårhundredes videnskabsmand med Kirschs problem.

Lad os overveje, hvordan en strimmel med et hul opfører sig, når belastningen øges. I plastmateriale maksimal spænding ved hullet vil blive lig med flydespændingen (fig. 2.27, b). Spændingskoncentrationen falder altid meget hurtigt; derfor er spændingen meget mindre, selv i kort afstand fra hullet. Lad os øge belastningen (fig. 2.27, c): spændingen ved hullet stiger ikke, pga. et plastmateriale har en ret udvidet flydezone, allerede i nogen afstand fra hullet bliver spændingen lig med flydespændingen.

Tilladte spændinger - koncept og typer. Klassificering og funktioner i kategorien "Tilladte spændinger" 2017, 2018.