İndüksiyonla eritme. Metal için indüksiyon ocağı eritme, diyagram, türlerin özellikleri İndüksiyon ocağı çizimi

İndüksiyon fırınları metalurji endüstrisinde yaygın olarak kullanılmaktadır. Bu tür sobalar genellikle bağımsız olarak yapılır. Bunun için çalışma prensiplerini ve tasarım özelliklerini bilmeniz gerekir. Bu tür fırınların çalışma prensibi iki yüzyıl öncesinden biliniyordu.

İndüksiyon fırınları aşağıdaki sorunları çözebilir:

- Metalin erimesi.

- Isı tedavisi metal parçalar.

- Değerli metallerin saflaştırılması.

Bu tür işlevler endüstriyel fırınlarda mevcuttur. İçin yaşam koşulları ve odanın ısıtılması için özel tasarım sobalar bulunmaktadır.

Çalışma prensibi

İndüksiyon ocağı, girdap akımlarının özelliklerini kullanarak malzemeleri ısıtarak çalışır. Bu tür akımları oluşturmak için, birkaç tur büyük kesitli tel içeren bir indüktörden oluşan özel bir indüktör kullanılır.

İndüktöre bir AC güç kaynağı sağlanır. İndüktörde alternatif akım, ağın frekansıyla değişen ve indüktörün iç alanına nüfuz eden bir manyetik alan oluşturur. Bu alana herhangi bir malzeme yerleştirildiğinde, içinde girdap akımları ortaya çıkar ve onu ısıtır.

Çalışma indüktöründeki su ısınarak kaynar ve uygun sıcaklığa ulaşıldığında metal erimeye başlar. İndüksiyon fırınları kabaca türlere ayrılabilir:

- Manyetik çekirdekli fırınlar.

- Manyetik çekirdek olmadan.

Birinci tip fırın, manyetik alanın yoğunluğunu artıran özel bir etki yaratan, metalle çevrelenmiş bir indüktör içerir, böylece ısıtma verimli ve hızlı bir şekilde gerçekleştirilir. Manyetik çekirdeği olmayan fırınlarda indüktör dışarıda bulunur.

Fırın çeşitleri ve özellikleri

İndüksiyon fırınları kendi çalışma özelliklerine sahip tiplere ayrılabilir ve ayırt edici özellikleri. Bazıları endüstride çalışmak için kullanılır, diğerleri ise günlük yaşamda yemek pişirmek için kullanılır.

Vakum indüksiyon fırınları

Bu fırın, indüksiyon yöntemini kullanarak alaşımların eritilmesi ve dökülmesi için tasarlanmıştır. İçinde döküm kalıbı bulunan pota indüksiyon ocağının bulunduğu kapalı bir odadan oluşur.

Vakumda mükemmel metalurjik prosesler sağlamak ve yüksek kaliteli dökümler elde etmek mümkündür. Şu anda vakum üretimi yeni bir seviyeye taşındı teknolojik süreçler vakum ortamındaki sürekli zincirlerden, yeni ürünler yaratılmasını ve üretim maliyetlerinin azaltılmasını mümkün kılar.

Vakumlu eritmenin avantajları

- Sıvı metal uzun süre vakumda saklanabilir.

- Metallerin artan gaz gidermesi.

- Eritme işlemi sırasında fırını yeniden doldurabilir ve rafinasyon ve deoksidasyon sürecini istediğiniz zaman etkileyebilirsiniz.

- Fırsat sürekli izleme ve alaşımın sıcaklığının ayarlanması ve kimyasal bileşimçalışırken.

- Dökümlerin yüksek saflığı.

- Hızlı ısıtma ve erime hızı.

- Yüksek kaliteli karıştırma nedeniyle alaşımın artan homojenliği.

- Her türlü hammadde.

- Çevre dostu ve ekonomiktir.

Vakum fırınının çalışma prensibi, katı bir yükün yüksek frekanslı bir indüktör kullanılarak vakumlu bir potada eritilmesi ve sıvı metalin saflaştırılmasıdır. Vakum, havanın dışarı pompalanmasıyla oluşturulur. Vakumlu eritme, hidrojen ve nitrojende büyük bir azalma sağlar.

Kanal indüksiyon fırınları

Elektromanyetik çekirdekli (kanallı) fırınlar, demir dışı ve demirli metaller için dökümhanelerde tutma fırınları ve karıştırıcılar olarak yaygın olarak kullanılmaktadır.

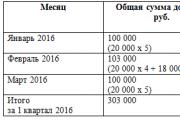

1 - Banyo

2 - Kanal

3 - Manyetik çekirdek

4 - Birincil bobin

Değişken manyetik akı manyetik devre boyunca geçer, kanalın konturu bir halka şeklindedir sıvı metal. Yüzük heyecanlı elektrik sıvı metali ısıtır. Manyetik akı, alternatif akımla çalışan birincil sargı tarafından üretilir.

Manyetik akıyı arttırmak için transformatör çeliğinden yapılmış kapalı bir manyetik devre kullanılır. Fırın alanı iki delikle bir kanala bağlanır, böylece fırın sıvı metalle doldurulduğunda kapalı bir döngü oluşturulur. Fırın kapalı devre olmadan çalışmayacaktır. Bu gibi durumlarda devrenin direnci yüksektir ve içinden boşta akım adı verilen küçük bir akım akar.

Metalin aşırı ısınması ve metali kanalın dışına itme eğiliminde olan manyetik alanın etkisi nedeniyle kanaldaki sıvı metal sürekli hareket halindedir. Kanaldaki metal fırın banyosuna göre daha yüksek ısıtıldığından metal sürekli olarak banyoya yükselir ve buradan daha düşük sıcaklığa sahip metal gelir.

Metal aşağıdan boşaltılırsa izin verilen norm Daha sonra sıvı metal, elektrodinamik kuvvetle kanaldan dışarı atılacaktır. Sonuç olarak soba kendiliğinden kapanacak ve elektrik devresi kesilecektir. Bu gibi durumları önlemek için fırınlar metalin bir kısmını sıvı halde bırakır. Buna bataklık denir.

Kanal fırınları aşağıdakilere ayrılmıştır:

- Eritme fırınları.

- Mikserler.

- Fırınları tutmak.

Belirli bir miktarda sıvı metal biriktirmek, kimyasal bileşiminin ortalamasını almak ve tutmak için karıştırıcılar kullanılır. Mikserin hacmi, fırının saatlik kapasitesinin iki katından az olmayacak şekilde hesaplanır.

Kanal fırınları kanalların konumuna göre sınıflara ayrılır:

- Dikey.

- Yatay.

Çalışma odasının şekline göre:

- Tamburlu indüksiyon fırınları.

- Silindirik indüksiyon fırınları.

Tamburlu fırın, uçlarında iki duvar bulunan kaynaklı çelik silindir şeklinde yapılmıştır. Fırını döndürmek için tahrik silindirleri kullanılır. Fırını döndürmek için iki hızlı ve zincir tahrikli elektrik motor tahrikini açmalısınız. Motorda plaka frenler bulunmaktadır.

Uç duvarlarda metal dökmek için sifon bulunmaktadır. Katkı maddelerini yüklemek ve cürufu çıkarmak için delikler vardır. Ayrıca metal dağıtımı için bir kanal da bulunmaktadır. Kanal bloğu, şablonlar kullanılarak astarın içine yapılmış V şeklinde kanallara sahip bir fırın indüktöründen oluşur. İlk eritme sırasında bu şablonlar erir. Sargı ve çekirdek hava ile soğutulur, ünitenin gövdesi su ile soğutulur.

Kanal fırını farklı bir şekle sahipse, hidrolik silindirler kullanılarak banyonun eğilmesiyle metal serbest bırakılır. Bazen metal sıkılır aşırı basınç gaz

Kanal sobalarının avantajları

- Banyodan düşük ısı kaybı nedeniyle düşük enerji tüketimi.

- İndüktörün artan elektriksel verimliliği.

- Düşük maliyetli.

Kanal fırınlarının dezavantajları

- Fırında kalan sıvı metalin varlığı, bir bileşimden diğerine geçişte zorluklar yarattığından, metalin kimyasal bileşimini ayarlamanın zorluğu.

- Fırındaki metal hareketinin düşük hızı, eritme teknolojisinin yeteneklerini azaltır.

Tasarım özellikleri

Fırın çerçevesi 30 ila 70 mm kalınlığında düşük karbonlu çelik sacdan yapılmıştır. Çerçevenin alt kısmında indüktörlerin takılı olduğu pencereler vardır. İndüktör çelik bir gövde, bir birincil bobin, bir manyetik devre ve bir astar şeklinde yapılır. Gövdesi sökülebilir hale getirilmiş olup, gövde parçalarının kapalı döngü oluşturmaması için parçalar contalarla birbirinden izole edilmiştir. Aksi halde girdap akımı oluşacaktır.

Manyetik çekirdek 0,5 mm özel elektrikli çelik plakalardan yapılmıştır. Girdap akımlarından kaynaklanan kayıpları azaltmak için plakalar birbirinden yalıtılmıştır.

Bobin yapılır İletken bakır yük akımına ve soğutma yöntemine bağlı olarak kesit. Hava soğutmalı izin verilen akım Mm2 başına 4 amper, suyla soğutma sırasında izin verilen akım mm2 başına 20 amperdir. Astar ile bobin arasına su ile soğutulan bir ekran yerleştirilmiştir. Ekran manyetik çelik veya bakırdan yapılmıştır. Bobinden ısıyı uzaklaştırmak için bir fan takılmıştır. Kanalın tam boyutlarını elde etmek için bir şablon kullanılır. İçi boş çelik döküm şeklinde yapılmıştır. Şablon, refrakter kütle ile dolana kadar indüktöre yerleştirilir. Astarın ısıtılması ve kurutulması sırasında indüktörün içinde bulunur.

Astar için ıslak ve kuru tipte refrakter kütleler kullanılır. Islak kütleler baskılı veya dökülmüş malzeme şeklinde kullanılır. Kütleyi indüktörün tüm hacmi boyunca sıkıştırmak mümkün değilse, indüktör karmaşık bir şekle sahip olduğunda dökülen beton kullanılır.

İndüktör bu kütle ile doldurulur ve vibratörlerle sıkıştırılır. Kuru kütleler yüksek frekanslı vibratörlerle, sıkıştırılmış kütleler ise pnömatik tokmaklarla sıkıştırılır. Dökme demir bir fırında eritilirse, astar magnezyum oksitten yapılır. Astarın kalitesi soğutma suyunun sıcaklığına göre belirlenir. Astarı kontrol etmenin en etkili yöntemi endüktif ve aktif direncin değerini kontrol etmektir. Bu ölçümler kontrol cihazları kullanılarak gerçekleştirilir.

Fırının elektrikli ekipmanı şunları içerir:

- Transformatör.

- Elektrik enerjisi kayıplarını telafi etmek için bir kapasitör bataryası.

- 1 fazlı bir indüktörü 3 fazlı bir ağa bağlamak için bobin.

- Kontrol panelleri.

- Güç kabloları.

Fırının normal şekilde çalışabilmesi için güç kaynağı, fırının gücünü düzenlemek üzere sekonder sargısında 10 voltaj kademesine sahip olan 10 kilovolta bağlanır.

Astar ambalaj malzemeleri şunları içerir:

- %48 kuru kuvars.

- %1,8 borik asit, 0,5 mm gözenekli ince bir elekten elenmiştir.

Astar kütlesi bir karıştırıcı kullanılarak kuru halde hazırlanır ve daha sonra bir elek ile elenir. Hazırlanan karışım hazırlandıktan sonra 15 saatten fazla saklanmamalıdır.

Pota, vibratörlerle sıkıştırma kullanılarak kaplanır. Elektrikli vibratörler büyük fırınların astarlanmasında kullanılır. Vibratörler şablon alanına daldırılır ve kütleyi duvarların içinden sıkıştırır. Sıkıştırma sırasında vibratör bir vinç tarafından hareket ettirilir ve dikey olarak döndürülür.

Pota indüksiyon fırınları

Pota fırınının ana bileşenleri bir indüktör ve bir jeneratördür. İndüktör yapmak için 8-10 tur sarım şeklinde bakır boru kullanılır. İndüktörlerin şekilleri çeşitli tiplerde olabilir.

Bu tip fırın en yaygın olanıdır. Fırın tasarımında çekirdek yoktur. Yaygın bir fırın şekli, ateşe dayanıklı malzemeden yapılmış bir silindirdir. Pota indüktörün boşluğunda bulunur. AC gücü ona sağlanır.

Pota fırınlarının avantajları

- Malzeme fırına yüklendiğinde enerji açığa çıktığı için yardımcı ısıtma elemanlarına ihtiyaç duyulmaz.

- Çok bileşenli alaşımların yüksek homojenliği elde edilir.

- Fırında basınçtan bağımsız olarak bir indirgeme veya oksidasyon reaksiyonu oluşturabilirsiniz.

- Her frekansta artan güç yoğunluğu nedeniyle yüksek fırın performansı.

- Isıtma çok fazla elektrik gerektirmediği için metalin eritilmesindeki kesintiler işin verimliliğini etkilemez.

- Herhangi bir ayar imkanı ve kolay operasyon otomasyon imkanı ile.

- Yerel aşırı ısınma yoktur, sıcaklık banyonun tüm hacmi boyunca eşitlenir.

- Hızlı erime, iyi homojenliğe sahip yüksek kaliteli alaşımların oluşturulmasına olanak tanır.

- Çevre güvenliği. Dış ortam herhangi bir etkiye maruz kalmaz zararlı etkiler fırınlar. Eritme çevreye de zarar vermez.

Pota fırınlarının dezavantajları

- Eriyik yüzeyini işlemek için kullanılan cürufun düşük sıcaklığı.

- Ani sıcaklık değişimlerine karşı astarın dayanıklılığı düşüktür.

Mevcut dezavantajlarına rağmen potalı indüksiyon ocakları üretimde ve diğer alanlarda büyük popülerlik kazanmıştır.

Alan ısıtma için indüksiyon fırınları

Çoğu zaman böyle bir ocak mutfağa kurulur. Tasarımının ana kısmı kaynak invertörüdür. Fırın tasarımı genellikle binadaki tüm odaların ısıtılmasını mümkün kılan bir su ısıtma kazanı ile birleştirilir. Beslemeyi bağlamak da mümkündür sıcak su binanın içine.

Böyle bir cihazın çalışma verimliliği düşüktür, ancak bu tür ekipmanlar genellikle bir evin ısıtılması için kullanılır.

İndüksiyonlu kazanın ısıtma kısmının tasarımı transformatöre benzer. Dış devre, ağa bağlanan bir tür transformatörün sargılarıdır. İkinci iç devre bir ısı değişim cihazıdır. Soğutma sıvısı bunun içinde dolaşır. Güç bağlandığında bobin alternatif bir akım oluşturur. Sonuç olarak, ısı eşanjörünün içinde onu ısıtan akımlar indüklenir. Metal, genellikle sudan oluşan soğutucuyu ısıtır.

Ev tipi indüksiyonlu ocakların çalışması, özel malzemeden yapılmış pişirme kabının ikincil devre görevi gördüğü aynı prensibe dayanmaktadır. Bu soba çok daha ekonomik geleneksel levhalar Isı kaybının olmaması nedeniyle.

Kazan suyu ısıtıcısı, soğutucu sıcaklığının belirli bir seviyede tutulmasını mümkün kılan kontrol cihazlarıyla donatılmıştır.

Elektrikle ısıtma pahalı bir zevktir. İle rekabet edemez katı yakıt ve gaz dizel yakıt ve sıvılaştırılmış gaz. Maliyetleri düşürmenin yöntemlerinden biri, bir ısı akümülatörü kurmak ve geceleri kazanı bağlamaktır, çünkü geceleri genellikle elektrik için tercihli bir ücret alınır.

Evinize endüksiyonlu kazan takmaya karar vermek için profesyonel ısıtma mühendisliği uzmanlarından tavsiye almanız gerekir. İndüksiyonlu kazanın geleneksel bir kazana göre neredeyse hiçbir avantajı yoktur. Dezavantajı ekipmanın yüksek maliyetidir. Isıtma elemanlarına sahip geleneksel bir kazan kuruluma hazır olarak satılmaktadır, ancak bir endüksiyonlu ısıtıcı gerektirir ek ekipman ve ayarlar. Bu nedenle böyle bir indüksiyonlu kazan satın almadan önce dikkatli ekonomik hesaplamalar ve planlama yapmak gerekir.

Zar indüksiyon fırınları

Fırın gövdesini yüksek sıcaklıklara maruz kalmaktan korumak için astarlama işlemi gereklidir. Isı kaybını önemli ölçüde azaltmayı ve metal eritme veya malzeme ısıtma verimliliğini artırmayı mümkün kılar.

Astar olarak silikanın bir modifikasyonu olan kuvarsit kullanılır. Astar malzemeleri için belirli gereksinimler vardır.

Böyle bir malzeme 3 bölge malzeme durumu sağlamalıdır:

- Monolitik.

- Tampon.

- Orta seviye.

Kaplamada yalnızca üç katmanın varlığı fırın muhafazasını koruyabilir. Malzemenin yanlış yerleştirilmesi, malzemenin kalitesiz olması ve fırının zor çalışma koşullarından dolayı astar olumsuz etkilenir.

İndüksiyonlu ısıtıcılar “manyetizmdan akım elde edilmesi” prensibiyle çalışır. Kapalı bir iletkende girdaplı elektrik akımları üreten özel bir bobinde yüksek güçlü bir alternatif manyetik alan üretilir.

İndüksiyonlu ocaklardaki kapalı iletken, girdaplı elektrik akımlarıyla ısıtılan metal bir pişirme kabıdır. Genel olarak, bu tür cihazların çalışma prensibi karmaşık değildir ve fizik ve elektrik mühendisliği hakkında biraz bilginiz varsa, indüksiyonlu ısıtıcıyı kendi ellerinizle monte etmek zor olmayacaktır.

Aşağıdaki cihazlar bağımsız olarak yapılabilir:

- Cihazlar bir ısıtma kazanında ısıtmak için.

- Mini fırınlar metalleri eritmek için.

- Tabaklar yemek pişirmek için.

Kendin yap indüksiyonlu ocak, bu cihazların çalışmasıyla ilgili tüm standart ve düzenlemelere uygun olarak üretilmelidir. İnsanlar için tehlikeli olan elektromanyetik radyasyon mahfazanın dışına yan yönlerde yayılırsa, bu tür bir cihazın kullanılması kesinlikle yasaktır.

Ek olarak, bir soba tasarlamanın en büyük zorluğu, ocağın tabanı için aşağıdaki gereksinimleri karşılaması gereken malzeme seçiminde yatmaktadır:

- İdeal olarak elektromanyetik radyasyonu iletir.

- İletken bir malzeme değil.

- Yüksek sıcaklık yüküne dayanabilir.

Evlerdeki indüksiyonlu ocaklarda pahalı seramikler kullanılıyor; evde üretildiğinde indüksiyon ocak böyle bir malzemeye layık bir alternatif bulmak oldukça zordur. Bu nedenle, öncelikle metalleri sertleştirmek için bir endüksiyon ocağı gibi daha basit bir şey tasarlamalısınız.

Üretim talimatları

Planlar

Şekil 1. Elektrik şeması indüksiyonla ısıtma buzağı

Şekil 1. Elektrik şeması indüksiyonla ısıtma buzağı  Şekil 2. Cihaz.

Şekil 2. Cihaz.  Şekil 3. Basit bir endüksiyonlu ısıtıcının şeması

Şekil 3. Basit bir endüksiyonlu ısıtıcının şeması Bir fırın yapmak için ihtiyacınız olacak aşağıdaki malzemeler ve araçlar:

- lehim;

- textolite levha.

- mini matkap.

- radyo elemanları.

- Termal macun.

- tahtayı aşındırmak için kimyasal reaktifler.

Ek malzemeler ve özellikleri:

- Bobin yapmak için Isıtma için gerekli olan alternatif manyetik alanı yayacak olan 8 mm çapında ve 800 mm uzunluğunda bir parça bakır boru hazırlamak gerekir.

- Güçlü güç transistörleri ev yapımı bir indüksiyon kurulumunun en pahalı parçasıdır. Frekans üreteci devresini kurmak için bu tür 2 elemanı hazırlamanız gerekir. Aşağıdaki markaların transistörleri bu amaçlara uygundur: IRFP-150; IRFP-260; IRFP-460. Devre üretilirken listelenen alan etkili transistörlerden 2 adet aynısı kullanılmıştır.

- Bir salınım devresinin üretimi için 0,1 mF kapasiteli ve 1600 V çalışma voltajına sahip seramik kapasitörlere ihtiyacınız olacaktır. Bobinde yüksek güçlü alternatif akımın oluşması için bu tür 7 kapasitör gerekecektir.

- Bu şekilde çalışırken indüksiyon cihazı alan etkili transistörler çok ısınır ve radyatörler alüminyum alaşım, birkaç saniye üzerinde çalıştıktan sonra maksimum güç, bu öğeler başarısız olur. Transistörler, ince bir termal macun tabakası aracılığıyla ısı emicilere yerleştirilmelidir, aksi takdirde bu tür bir soğutmanın etkinliği minimum düzeyde olacaktır.

- Diyotlar, kullanılanlar İndüksiyon ısıtıcısı, ultra hızlı hareket etmeli. Bu devre için en uygun diyotlar şunlardır: MUR-460; UF-4007; ON – 307.

- Devre 3'te kullanılan dirençler: 10 kOhm güç 0,25 W – 2 adet. ve 440 Ohm güç - 2 W. Zener diyotları: 2 adet. 15 V çalışma voltajı ile. Zener diyotların gücü en az 2 W olmalıdır. İndüksiyonla bobinin güç terminallerine bağlantı için bir bobin kullanılır.

- Cihazın tamamına güç sağlamak için 500 W'a kadar güce sahip bir güç kaynağına ihtiyacınız olacaktır. ve voltaj 12 - 40 V. Bu cihaza bir araba aküsünden güç verebilirsiniz, ancak bu voltajda en yüksek güç değerlerini elde edemezsiniz.

Elektronik jeneratörün ve bobinin üretim süreci biraz zaman alır ve aşağıdaki sırayla gerçekleştirilir:

Elektronik jeneratörün ve bobinin üretim süreci biraz zaman alır ve aşağıdaki sırayla gerçekleştirilir:

- İtibaren bakır boru 4 cm çapında bir spiral yapılır Spiral yapmak için bakır bir boruyu bir çubuğa vidalayın. düz yüzeyÇapı 4 cm Spiralin birbirine değmemesi gereken 7 dönüşü olmalıdır. Transistörlü radyatörlere bağlantı için borunun 2 ucuna sabitleme halkaları lehimlenmiştir.

- Baskılı devre kartı şemaya göre yapılır. Polipropilen kapasitörlerin takılması mümkünse, bu tür elemanların minimum kayıplara sahip olması ve büyük voltaj dalgalanmalarında kararlı çalışması nedeniyle cihaz çok daha kararlı çalışacaktır. Devredeki kapasitörler, bakır bobinli bir salınım devresi oluşturacak şekilde paralel olarak monte edilir.

- Metalin ısıtılması devre güç kaynağına veya aküye bağlandıktan sonra bobinin içinde meydana gelir. Metali ısıtırken yay sargılarında kısa devre olmadığından emin olmak gerekir. Bobinin 2 turuna aynı anda ısıtılmış metal ile dokunursanız transistörler anında arızalanır.

Nüanslar

- Metallerin ısıtılması ve sertleştirilmesi üzerine deneyler yaparkenİndüksiyon bobininin içindeki sıcaklık önemli olabilir ve 100 santigrat dereceye kadar çıkabilir. Bu termal ısıtma etkisi, evde kullanım için suyu ısıtmak veya bir evi ısıtmak için kullanılabilir.

- Yukarıda tartışılan ısıtıcının şeması (Şekil 3) Maksimum yükte, bobinin içinde 500 W'a eşit manyetik enerji radyasyonu sağlama kapasitesine sahiptir. Bu güç, büyük miktarda suyu ısıtmak için yeterli değildir ve yüksek güçlü bir endüksiyon bobininin yapımı, çok pahalı radyo elemanlarının kullanılmasının gerekli olacağı bir devrenin üretilmesini gerektirecektir.

- Sıvıların indüksiyonla ısıtılmasını organize etmek için bütçe çözümü, yukarıda açıklanan, seri halinde yerleştirilmiş birkaç cihazın kullanılmasıdır. Bu durumda spirallerin aynı hat üzerinde olması ve ortak bir metal iletkene sahip olmaması gerekir.

- Gibigelen bir boru paslanmaz çelikten 20 mm çapında. Borunun üzerine birkaç endüksiyon spirali "gerilir", böylece ısı eşanjörü spiralin ortasında olur ve dönüşleriyle temas etmez. Bu tür 4 cihaz aynı anda açıldığında, ısıtma gücü yaklaşık 2 kW olacaktır; bu, sıvının küçük bir su sirkülasyonu ile akış yoluyla ısıtılması için kullanıma izin veren değerlere kadar yeterli olacaktır. bu tasarım tedarikte ılık su küçük ev.

- Eğer bunu bağlarsan bir ısıtma elemanı iyi yalıtılmış tank ile Isıtıcının üzerine yerleştirilecek olan kazan sistemi ile paslanmaz bir boru içerisinde sıvının ısıtılacağı, ısınan suyun yukarıya doğru yükseleceği ve yerini daha soğuk bir sıvının alacağı bir kazan sistemi ortaya çıkacaktır.

- Evin alanı önemliyse Daha sonra indüksiyon bobini sayısı 10 adete çıkarılabilir.

- Böyle bir kazanın gücü kolayca ayarlanabilir Spiralleri kapatarak veya açarak. Aynı anda ne kadar çok bölüm çalıştırılırsa bu şekilde çalışan ısıtma cihazının gücü de o kadar artar.

- Böyle bir modüle güç sağlamak için güçlü bir güç kaynağına ihtiyacınız olacak.İnvertör mevcutsa kaynak makinesi doğru akım daha sonra gerekli güce sahip bir voltaj dönüştürücü yapılabilir.

- Sistemin sabit elektrik akımıyla çalışması nedeniyle 40 V'u aşmayan böyle bir cihazın çalışması nispeten güvenlidir, asıl mesele jeneratör güç devresinde kısa devre durumunda sistemin enerjisini kesecek ve böylece ortadan kaldıracak bir sigorta bloğu sağlamaktır. yangın olasılığı.

- Bu şekilde “ücretsiz” ev ısıtmasını organize edebilirsiniz., güç kaynağı kurulumuna tabidir indüksiyon cihazları Güneş ve rüzgar enerjisi kullanılarak şarj edilecek şarj edilebilir piller.

- Piller seri olarak bağlanmış 2'li bölümler halinde birleştirilmelidir. Sonuç olarak böyle bir bağlantıyla besleme voltajı en az 24 V olacak ve bu da kazanın yüksek güçte çalışmasını sağlayacaktır. Ayrıca, seri bağlantı devredeki akımı azaltacak ve pillerin kullanım ömrünü artıracaktır.

- Sömürü ev yapımı cihazlar indüksiyonla ısıtma, insanlara zararlı olanların yayılmasını her zaman ortadan kaldırmaz Elektromanyetik radyasyon bu nedenle indüksiyonlu kazan monte edilmelidir. konut dışı binalar ve galvanizli çelikle korunmaktadır.

- Elektrikle çalışırken zorunludur güvenlik düzenlemelerine uyulmalıdır ve özellikle bu, 220 V gerilime sahip AC ağları için geçerlidir.

- Bir deney olarak yapılabilir ocak yemek pişirmek için makalede belirtilen şemaya göre, ancak bu cihazın kendi kendine ürettiği korumanın kusurlu olması nedeniyle bu cihazın sürekli çalıştırılması önerilmez; bu nedenle insan vücudu olumsuz yönde etkilenebilecek zararlı elektromanyetik radyasyona maruz kalabilir. sağlığı etkiler.

Bir indüksiyon ocağının çalışma prensibi, eritme için ısının, alternatif bir manyetik alan tarafından üretilen elektrikten elde edilmesidir. Bu tür fırınlarda enerji elektromanyetikten, daha sonra elektriğe ve en sonunda da ısıya dönüştürülür. Kendi elinizle bir indüksiyon ocağı nasıl yapılır?

Bu tür fırınlar iki tipe ayrılır:

- Pota. Bu tür fırınlarda indüktör ve çekirdek metalin içinde bulunur. Bu tip fırın, bakır, alüminyum, dökme demir, çeliğin eritilmesi için endüstriyel izabe tesislerinde ve ayrıca değerli metallerin eritilmesi için mücevher fabrikalarında kullanılır.

- Kanal. Bu tip fırınlarda indüktör ve çekirdek metalin etrafında bulunur.

Kazanlar veya diğer sobalarla karşılaştırıldığında indüksiyon sobalarının bir takım avantajları vardır:

- anında ısınmak;

- enerjiyi belirli bir aralıkta odaklamak;

- çevre dostu cihaz ve göreceli güvenlik;

- israf yok;

- sıcaklığı ve kapasiteyi ayarlamak için büyük olanaklar;

- eriyen metalin homojenliği.

İndüksiyon fırınları ısıtma amaçlı da kullanılmaktadır. Bu kullanışlı ve aynı zamanda sessiz bir ısıtma yöntemidir.

Kazan için özel bir oda gerektirmez. Isıtma elemanı üzerinde kireç birikmez ve dolaşım için Isıtma sistemi Yağ, su veya başka herhangi bir sıvıyı kullanabilirsiniz. Soba aynı zamanda minimum düzeyde yıprandığı için dayanıklıdır. Daha önce de belirtildiği gibi, havaya zararlı emisyon olmadığı için çok çevre dostudur ve aynı zamanda tüm yangın güvenliği gereksinimlerini de karşılar.

Bilgi toplanması

Okumayı ve anlamayı bilen bir kişiye elektrik şeması Böyle bir indüksiyon ocağının nasıl yapılacağını anlamak zor olmayacak. İnternette çeşitli indüksiyon fırınları üretmek için düzinelerce, hatta yüzlerce seçenek göreceksiniz. Ev çöpüörneğin eski bir mikrodalga veya kaynak invertöründen.

Okumayı ve anlamayı bilen bir kişiye elektrik şeması Böyle bir indüksiyon ocağının nasıl yapılacağını anlamak zor olmayacak. İnternette çeşitli indüksiyon fırınları üretmek için düzinelerce, hatta yüzlerce seçenek göreceksiniz. Ev çöpüörneğin eski bir mikrodalga veya kaynak invertöründen.

Elektrik akımının tehlikeli bir şey olduğunu unutmayın. Ve bir indüksiyon ocağı yapmak için indüksiyonla ısıtmanın ne olduğu hakkında bir fikre sahip olmanız gerekir. Yanınızda en azından elektrik mühendisliğinin temellerini anlayan veya elektrikli ekipmanlarla çalışma deneyimi olan birinin bulunması tavsiye edilir.

Çalışma prensibi

Böyle bir sobanın çalışmasının temeli, bir indüktör kullanılarak alternatif bir manyetik alan üreten bir elektrik akımından ısının çıkarılmasıdır. Önce elektromanyetik enerjiden, sonra elektrik enerjisinden ısı aldığımız ortaya çıktı. İndüktörün (indüktör) dönüşlerinden geçen akımların kapalılığı ısı üretir ve metali içeriden ısıtır.

Böyle bir soba basitleştirilmiş bir versiyona sahip olabilir ve 220V ev ağından çalıştırılabilir. Ancak bu bir redresör yani adaptör gerektirir.

Fırın yapısı

Bir endüksiyon cihazının tasarımı bir transformatöre benzer. İçinde, birincil sargı alternatif akımla çalıştırılır ve ikincil sargı, ısıtılmış bir gövde görevi görür.

Bir endüksiyon cihazının tasarımı bir transformatöre benzer. İçinde, birincil sargı alternatif akımla çalıştırılır ve ikincil sargı, ısıtılmış bir gövde görevi görür.

En basit indüktör, yüzeyde bulunan yalıtımlı bir iletken (spiral veya çekirdek şeklinde) olarak kabul edilir. Metal boru veya onun içinde.

İşte tümevarımla çalışan bazı düğümler:

- bobin;

- eritme fırını bölmesi;

- bir ısıtma fırını için bir ısıtma elemanı;

- jeneratör;

- çerçeve.

İndüksiyon ocağı artık yeni bir ürün değil - bu buluş 19. yüzyıldan beri var, ancak yalnızca bizim zamanımızda, teknolojinin ve temel temellerin gelişmesiyle birlikte nihayet her yerde günlük hayata girmeye başlıyor. Daha önce indüksiyon fırınlarının karmaşıklıkları hakkında pek çok soru vardı, ancak hepsi bu kadar değildi fiziksel süreçler tamamen anlaşılabilirdi, ancak birimlerin kendisinde birçok eksiklik vardı ve yalnızca endüstride, özellikle metalleri eritmek için kullanılıyordu.

Artık, bilim ve teknolojinin tüm alanlarında atılım yapan güçlü yüksek frekanslı transistörlerin ve ucuz mikrokontrolörlerin ortaya çıkışıyla, ev ihtiyaçları (yemek pişirme, su ısıtma, ısıtma) ve hatta serbestçe kullanılabilecek gerçekten etkili indüksiyon sobaları ortaya çıktı. kendi ellerinle toplandı.

Fırının fiziksel temeli ve çalışma prensibi

Şekil 1. İndüksiyon ocağı diyagramı

İndüksiyonlu ısıtıcıyı seçmeden veya yapmadan önce ne olduğunu anlamalısınız. İÇİNDE Son zamanlarda Bu konuya ilgi giderek artıyor ancak çok az insan manyetik dalgaların fiziğini tam olarak anlıyor. Bu, birçok yanlış anlamanın, efsanenin ve çok sayıda etkisiz veya güvensiz ev yapımı ürünün ortaya çıkmasına neden oldu. Kendi ellerinizle bir indüksiyon ocağı yapabilirsiniz, ancak bundan önce en azından temel bilgileri edinmelisiniz.

İndüksiyon ocağının çalışma prensibi elektromanyetik indüksiyon olgusuna dayanmaktadır. Buradaki anahtar unsur, yüksek kaliteli bir indüktör olan indüktördür. İndüksiyon fırınları, içlerine bir girdap elektrik akımının indüklenmesinin termal etkisi nedeniyle, çoğunlukla metaller olmak üzere elektriksel olarak iletken malzemeleri ısıtmak veya eritmek için yaygın olarak kullanılır. Yukarıda sunulan diyagram bu fırının yapısını göstermektedir (Şekil 1).

Jeneratör G değişken frekanslı bir voltaj üretir. Elektromotor kuvvetinin etkisi altında, L indüktör bobininde alternatif bir I1 akımı akar. İndüktör L, kapasitör C ile birlikte, fırının verimliliğinin önemli ölçüde artması nedeniyle G kaynağının frekansı ile rezonansa ayarlanmış bir salınım devresini temsil eder.

Fiziksel yasalara uygun olarak, L indüktörünün etrafındaki boşlukta alternatif bir manyetik alan H belirir. Bu alan havada da mevcut olabilir, ancak özellikleri iyileştirmek için bazen havaya kıyasla daha iyi manyetik iletkenliğe sahip özel ferromanyetik çekirdekler kullanılır.

Manyetik alan çizgileri, indüktörün içine yerleştirilmiş bir W nesnesinden geçer ve içinde bir manyetik akı F indükler.İş parçasının W yapıldığı malzeme elektriksel olarak iletken ise, içinde indüklenen bir akım I2 belirir, içini kapatır ve girdap indüksiyonu oluşturur. akar. Elektriğin termal etkisi yasasına uygun olarak girdap akımları W nesnesini ısıtır.

Endüktif ısıtıcı yapmak

Bir indüksiyon ocağı iki ana fonksiyonel bloktan oluşur: bir indüktör (ısıtma indüksiyon bobini) ve bir jeneratör (AC voltaj kaynağı). İndüktör, spiral şeklinde sarılmış çıplak bir bakır borudur (Şekil 2).

Gücü 3 kW'ı geçmeyen bir fırını kendi elinizle yapmak için indüktörün aşağıdaki parametrelerle yapılması gerekir:

- tüp çapı – 10 mm;

- spiral çapı – 8-15 cm;

- bobin dönüş sayısı – 8-10;

- dönüşler arasındaki mesafe 5-7 mm'dir;

- Ekrandaki minimum açıklık 5 cm'dir.

Bobinin bitişik dönüşlerinin birbirine temas etmesine izin vermeyin; belirtilen mesafeyi koruyun. İndüktör hiçbir şekilde fırının koruyucu ekranıyla temas etmemelidir; aralarındaki boşluk belirtilenden az olmamalıdır.

Jeneratör imalatı

Şek. 3. Lamba devresi

Şek. 3. Lamba devresi

Üretimi için bir endüksiyon ocağının en azından ortalama radyo mühendisliği becerileri ve yetenekleri gerektirdiğini belirtmekte fayda var. İkinci bir ortam yaratmalarını sağlamak özellikle önemlidir. anahtar eleman– yüksek frekanslı akım jeneratörü. Bu bilgi olmadan ev yapımı sobayı monte edemez veya kullanamazsınız. Üstelik hayati tehlike oluşturabilir.

Bu konuyu bilgi ve süreç anlayışıyla ele alanlar için çeşitli yollar ve bir endüksiyon ocağının monte edilebileceği diyagramlar. Uygun bir jeneratör devresi seçerken, sert radyasyon spektrumuna sahip seçeneklerin terk edilmesi önerilir. Bunlar, tristör anahtarı kullanan yaygın olarak kullanılan bir devreyi içerir. Böyle bir jeneratörden gelen yüksek frekanslı radyasyon, çevredeki tüm radyo cihazları için güçlü parazit yaratabilir.

20. yüzyılın ortalarından bu yana, 4 lambalı bir endüksiyon ocağı radyo amatörleri arasında büyük başarı elde etti. Kalitesi ve verimliliği en iyi olmaktan çok uzaktır ve günümüzde radyo tüplerini elde etmek zordur, ancak çoğu kişi bu özel tasarımı kullanarak jeneratörleri birleştirmeye devam etmektedir, çünkü bu tasarımın büyük bir avantajı vardır: üretilen akımın yumuşak, dar bant spektrumu, Böyle bir fırının minimum düzeyde parazit yayması ve mümkün olduğu kadar güvenli olması sayesinde (Şekil 3).

Bu jeneratörün çalışma modu değişken bir kapasitör C kullanılarak ayarlanır. Kapasitör bir hava dielektrikine sahip olmalı, plakaları arasındaki boşluk en az 3 mm olmalıdır. Diyagramda ayrıca gösterge görevi gören bir L neon lambası da bulunmaktadır.

Üniversal jeneratör devresi

Modern indüksiyon fırınları daha gelişmiş elemanlarla (mikro devreler ve transistörler) çalışır. Büyük başarının tadını çıkarıyor evrensel şema 1 kW'a kadar güç geliştiren iki zamanlı jeneratör. Çalışma prensibi, indüktörün köprü modunda açık olduğu bağımsız bir uyarma jeneratörüne dayanmaktadır (Şekil 4).

Bu şemaya göre monte edilmiş bir itme-çekme jeneratörünün avantajları:

- Ana modun yanı sıra 2. ve 3. modlarda çalışabilme yeteneği.

- Yüzey ısıtma modu mevcuttur.

- Düzenleme aralığı 10-10000 kHz.

- Tüm aralık boyunca yumuşak emisyon spektrumu.

- Ek koruma gerektirmez.

Frekans ayarı değişken bir direnç R2 kullanılarak gerçekleştirilir. Çalışma frekansı aralığı C 1 ve C 2 kapasitörleri tarafından ayarlanır. Kademeler arası uyumlama transformatörü, en az 2 cm2 kesitli bir halka ferrit çekirdeğe sahip olmalıdır. Transformatörün sargısı 0,8-1,2 mm kesitli emaye telden yapılmıştır. Transistörler 400 m2 alana sahip ortak bir radyatöre yerleştirilmelidir.

Konuyla ilgili sonuç

İndüktörlü sobanın yaydığı elektromanyetik alan (EMF), etrafındaki tüm iletkenleri etkiler. Buna insan vücudu üzerindeki etkiler de dahildir. İç organlar EMF'nin etkisi altında eşit şekilde ısınırlar, artar genel sıcaklık bütünüyle vücut.

Bu nedenle soba ile çalışırken olumsuz sonuçlardan kaçınmak için bazı önlemlerin alınması önemlidir.

Öncelikle jeneratör mahfazası, galvanizli demir saclardan yapılmış bir kasa veya küçük hücreli bir ağ kullanılarak korunmalıdır. Bu radyasyon yoğunluğunu 30-50 kat azaltacaktır.

İndüktörün hemen yakınında, özellikle sarım ekseni boyunca enerji akısı yoğunluğunun daha yüksek olacağı da unutulmamalıdır. Bu nedenle indüksiyon bobini dikey olarak konumlandırılmalı ve ısınmayı uzaktan gözlemlemek daha iyidir.

Demir dışı ve demirli metalleri eritmek için bir indüksiyon ocağı kullanılır. Bu çalışma prensibine ait birimler şu alanlarda kullanılır: aşağıdaki alanlar: En iyi mücevher yapımından metallerin büyük ölçekli endüstriyel eritilmesine kadar. Bu makale çeşitli indüksiyon fırınlarının özelliklerini tartışacaktır.

Metal eritme için indüksiyon fırınları

Çalışma prensibi

İndüksiyonla ısıtma fırının çalışmasının temelidir. Başka bir deyişle elektrik akımı elektromanyetik alan yaratır ve kullanılan ısı elde edilir. endüstriyel ölçekli. Bu fizik kanunu son sınıflarda işleniyor ortaokul. Ancak elektrik ünitesi ve elektromanyetik indüksiyonlu kazanlar kavramı karıştırılmamalıdır. Her ne kadar burada ve orada işin temeli elektrik olsa da.

Bu nasıl oluyor?

Jeneratör, içine yerleştirilmiş bir indüktör aracılığıyla giren alternatif bir akım kaynağına bağlanır. Kapasitör, sistemin ayarlandığı sabit çalışma frekansına dayanan bir salınım devresi oluşturmak için kullanılır. Jeneratördeki voltaj 200 V sınırına yükseldiğinde indüktör alternatif bir manyetik alan oluşturur.

Devre çoğunlukla ferromanyetik alaşımlı bir çekirdek aracılığıyla kapatılır. Alternatif manyetik alan, iş parçası malzemesiyle etkileşime girmeye başlar ve güçlü bir elektron akışı yaratır. Elektriksel olarak iletken eleman endüktif harekete girdikten sonra sistem deneyimler artık stresin oluşması kapasitörde girdap akımı oluşumuna katkıda bulunan. Girdap akımı enerjisi dönüştürülür Termal enerji indüktör ve istenen metal yüksek erime sıcaklıklarına ısıtılır.

İndüktör tarafından üretilen ısı kullanılır:

- yumuşak ve sert metallerin eritilmesi için;

- metal parçaların (örneğin aletler) yüzeyini sertleştirmek için;

- halihazırda üretilmiş parçaların ısıl işlemi için;

- ev ihtiyaçları (ısıtma ve pişirme).

Çeşitli fırınların kısa özellikleri

Cihaz türleri

İndüksiyon pota fırınları

En yaygın indüksiyonlu ısıtma fırını türüdür. Ayırt edici özellik diğer türlerden farklı olarak, standart bir çekirdeğin yokluğunda alternatif bir manyetik alanın ortaya çıkmasıdır. Silindir şekilli pota indüktör boşluğunun içinde bulunur. Fırın veya pota, yangına mükemmel şekilde direnen ve alternatif elektrik akımına bağlanan bir malzemeden yapılmıştır.

Olumlu yönler

Pota üniteleri şunları içerir: çevre dostu ısı kaynaklarına, çevre metal eritme nedeniyle kirlenmez.

Pota fırınlarının çalışmasında dezavantajlar vardır:

- teknolojik işlemler sırasında düşük sıcaklıklardaki cüruflar kullanılır;

- Pota fırınlarının üretilen astarı tahribata karşı düşük dirence sahiptir, bu en çok ani sıcaklık değişimlerinde fark edilir.

Mevcut dezavantajlar herhangi bir özel zorluk yaratmamaktadır; metal eritmek için pota indüksiyon ünitesinin avantajları açıktır ve bu tür cihazları geniş bir tüketici yelpazesi arasında popüler ve talep edilir hale getirmiştir.

Kanal indüksiyonlu eritme fırınları

Bu adamı buldum geniş uygulama demir dışı metallerin eritilmesinde. Pirinç, bakır nikel, bronz bazlı bakır ve bakır alaşımlarında etkili bir şekilde kullanılır. Alüminyum, çinko ve bu metalleri içeren alaşımlar kanal ünitelerinde aktif olarak eritilir. Bu tip fırınların yaygın kullanımı, kırılmaya karşı dayanıklı astarların sağlanamaması nedeniyle sınırlıdır. iç duvarlar kameralar.

Bu adamı buldum geniş uygulama demir dışı metallerin eritilmesinde. Pirinç, bakır nikel, bronz bazlı bakır ve bakır alaşımlarında etkili bir şekilde kullanılır. Alüminyum, çinko ve bu metalleri içeren alaşımlar kanal ünitelerinde aktif olarak eritilir. Bu tip fırınların yaygın kullanımı, kırılmaya karşı dayanıklı astarların sağlanamaması nedeniyle sınırlıdır. iç duvarlar kameralar.

Kanal indüksiyon fırınlarında erimiş metal, termal ve elektrodinamik hareket Bu, alaşım bileşenlerinin fırın banyosunda karıştırılmasının sürekli homojenliğini sağlar. İndüksiyon prensibine göre kanal fırınlarının kullanımı, erimiş metale ve üretilen külçelere özel gerekliliklerin getirildiği durumlarda haklı çıkar. Alaşımlar gaz doygunluk katsayısı ve metaldeki organik ve sentetik yabancı maddelerin varlığı açısından yüksek kalitededir.

İndüksiyon kanal fırınları bir mikser gibi çalışır ve kompozisyonu dengelemeyi, desteklemeyi amaçlar Sabit sıcaklık proses ve kristalleştiricilere veya kalıplara dökme hızı seçimi. Her alaşım ve döküm bileşimi için özel şarj parametreleri vardır.

Avantajları

- alaşım, hava erişiminin olmadığı alt kısımda ısıtılır, bu da üst yüzeyden buharlaşmayı azaltır, minimum sıcaklığa ısıtılır;

- kanal fırınları ekonomik indüksiyon fırınları olarak sınıflandırılır, çünkü meydana gelen erime düşük elektrik enerjisi tüketimi ile sağlanır;

- fırın, kapalı devre manyetik telin kullanılması nedeniyle yüksek verime sahiptir;

- Erimiş metalin fırında sürekli dolaşımı, eritme işlemini hızlandırır ve alaşım bileşenlerinin eşit şekilde karışmasını sağlar.

Kusurlar

- Yüksek sıcaklıklar kullanıldığında taş iç kaplamanın dayanıklılığı azalır;

- kimyasal olarak agresif bronz, kalay ve kurşun alaşımlarının eritilmesi sırasında astar tahrip olur.

- kirlenmiş düşük dereceli yükü eritirken kanallar tıkanır;

- banyodaki yüzey cürufu yüksek bir sıcaklığa kadar ısınmaz, bu da metal ile barınak arasındaki boşlukta işlem yapılmasına ve talaş ve hurdaların eritilmesine izin vermez;

- Kanal üniteleri çalışma sırasındaki kesintileri tolere etmez, bu da onları sürekli olarak fırın ağzında depolanmaya zorlar önemli miktar sıvı alaşım.

Erimiş metalin fırından tamamen çıkarılması, hızlı çatlamasına yol açar. Aynı sebepten ötürü hızlı bir işlem gerçekleştirmek imkansızdır. bir alaşımdan diğerine dönüşüm Balast adı verilen birkaç ara eritme işlemi yapmanız gerekir.

Vakum indüksiyon fırınları

Bu tip çeliklerin eritilmesinde yaygın olarak kullanılır. Yüksek kalite ve ısıya dayanıklı kalitede nikel, kobalt ve demir alaşımları. Ünite demir dışı metallerin eritilmesiyle başarılı bir şekilde başa çıkmaktadır. Cam vakum ünitelerinde kaynatılır, parçalar yüksek sıcaklıkta işlenir, tek kristaller üretmek.

Bu tip çeliklerin eritilmesinde yaygın olarak kullanılır. Yüksek kalite ve ısıya dayanıklı kalitede nikel, kobalt ve demir alaşımları. Ünite demir dışı metallerin eritilmesiyle başarılı bir şekilde başa çıkmaktadır. Cam vakum ünitelerinde kaynatılır, parçalar yüksek sıcaklıkta işlenir, tek kristaller üretmek.

Fırın, izole edilmiş bir yerde bulunan yüksek frekanslı bir jeneratör olarak sınıflandırılmıştır. dış ortam yüksek frekanslı akımı geçiren bir indüktör. Vakum oluşturmak için hava kütleleri buradan dışarı pompalanır. Katkı maddelerinin eklenmesi, şarjın yüklenmesi ve metalin dağıtılmasına yönelik tüm işlemler, elektrikli veya hidrolik kontrollü otomatik mekanizmalar tarafından gerçekleştirilir. Küçük oksijen, hidrojen, nitrojen ve organik karışımları olan alaşımlar vakum fırınlarından elde edilir. Sonuç, açık fırınlardan çok daha üstündür indüksiyon eylemi.

Vakum fırınlarından ısıya dayanıklı çelik alet ve silah üretiminde kullanılır. Nikel ve titanyum içeren bazı nikel alaşımları kimyasal olarak aktiftir ve bunların diğer fırın türlerinde elde edilmesi sorunludur. Vakum fırınları potayı çevirerek metal dökümü gerçekleştirir. iç alan odanın sabit bir fırınla kaplanması veya döndürülmesi. Bazı modellerde, metalin kurulu bir kaba boşaltılması için alt kısımda bir açılış deliği bulunur.

Transistör dönüştürücülü pota fırınları

Sınırlı ağırlıktaki demir dışı metaller için kullanılır. Hareketlidirler, hafiftirler ve bir yerden bir yere kolaylıkla taşınabilirler. Fırın paketi yüksek voltajlı bir transistör içerir evrensel dönüştürücü. Ağa bağlanmak için önerilen gücü ve buna göre alaşımın ağırlık parametrelerini değiştirerek bu durumda ihtiyaç duyulan dönüştürücü tipini seçmenizi sağlar.

Sınırlı ağırlıktaki demir dışı metaller için kullanılır. Hareketlidirler, hafiftirler ve bir yerden bir yere kolaylıkla taşınabilirler. Fırın paketi yüksek voltajlı bir transistör içerir evrensel dönüştürücü. Ağa bağlanmak için önerilen gücü ve buna göre alaşımın ağırlık parametrelerini değiştirerek bu durumda ihtiyaç duyulan dönüştürücü tipini seçmenizi sağlar.

Transistör İndüksiyon Ocağı Metalurjik işlemlerde yaygın olarak kullanılır. Yardımı ile demircilikte parçalar ısıtılır ve metal nesneler sertleştirilir. Transistörlü fırınlardaki potalar seramik veya grafitten yapılır; birincisi dökme demir veya çelik gibi ferromanyetik metalleri eritmek için tasarlanmıştır. Grafit, pirinç, bakır, gümüş, bronz ve altını eritmek için yerleştirilir. Camı ve silikonu eritiyorlar. Alüminyum, dökme demir veya çelik potalar kullanılarak iyice erir.

İndüksiyon fırınlarının astarı nedir

Amacı fırın kasasını yüksek sıcaklıkların yıkıcı etkilerinden korumaktır. Bir yan etki ısının korunmasıdır, bu nedenle proses verimliliği artar.

Bir indüksiyon ocağının tasarımındaki pota aşağıdaki yollardan biriyle yapılır:

- küçük hacimli fırınlarda kazı yöntemiyle;

- duvar formundaki refrakter malzemeden baskılı yöntemle;

- seramikleri ve duvar ile gösterge arasında bir tampon katmanını birleştirerek birleştirildi.

Astar kuvarsit, korindon, grafit, şamot grafit, manyezitten yapılmıştır. Astarın özelliklerini iyileştirmek, hacim değişikliklerini azaltmak, sinterlemeyi iyileştirmek ve katmanın agresif malzemelere karşı direncini arttırmak için tüm bu malzemelere katkı maddeleri eklenir.

Astar için belirli bir malzeme seçmek için eşlik eden bir dizi koşulu dikkate alın yani metalin türü, potanın fiyatı ve refrakter özellikleri, bileşimin hizmet ömrü. Uygun şekilde seçilmiş bir astar bileşimi şunları sağlamalıdır: teknik gereksinimler işlemi gerçekleştirmek için:

- yüksek kaliteli külçelerin elde edilmesi;

- onarım işi olmadan en büyük miktarda tam erime;

- uzmanların güvenli çalışması;

- eritme sürecinin stabilitesi ve sürekliliği;

- alma kaliteli malzeme ekonomik miktarda kaynak kullanırken;

- düşük fiyata astar için ortak malzemelerin kullanılması;

- Çevredeki alan üzerinde minimum etki.

İndüksiyon fırınlarının kullanımı elde etmenizi sağlar mükemmel kalitede alaşımlar ve metaller Minimum miktarda çeşitli safsızlık ve oksijen içeriği ile karmaşık üretim alanlarında kullanımlarını arttırır.