Gør-det-selv hjemmelavet radiomodtager med lavspændingsstrømforsyning. Enkel produktion af et hus til amatørradioenheder Gør-det-selv smukt vintage radiohus

Opførelse af bygningen

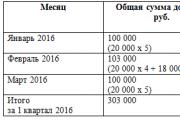

For at lave kroppen blev flere planker skåret af et ark behandlet fiberplade 3 mm tykt med følgende dimensioner:

— frontpanel, der måler 210 mm x 160 mm;

- to sidevægge, der måler 154 mm gange 130 mm;

— øvre og nedre vægge måler 210 mm gange 130 mm;

— bagvæg måler 214 mm gange 154 mm;

— plader til fastgørelse af modtagervægten, der måler 200 mm gange 150 mm og 200 mm gange 100 mm.

Kassen limes sammen ved hjælp af træklodser med PVA-lim. Efter at limen er helt tørret, slibes kassens kanter og hjørner til en halvcirkelformet tilstand. Uregelmæssigheder og skavanker er spartlet. Kassens vægge slibes og kanter og hjørner slibes igen. Om nødvendigt spartles igen og slibes kassen, indtil der opnås en glat overflade. Vi udskærer skalavinduet markeret på frontpanelet med en afsluttende stiksavsfil. Ved hjælp af en elektrisk boremaskine blev der boret huller til volumenkontrol, tuning-knap og områdeskift. Vi sliber også kanterne af det resulterende hul. Vi dækker den færdige kasse med primer (automotive primer i aerosolemballage) i flere lag, indtil den er helt tør og udjævner ujævnhederne med smergelklud. Vi maler også modtagerboksen med bilemalje. Vi skærer skalavinduesglasset ud af tyndt plexiglas og limer det forsigtigt på indersiden af frontpanelet. Til sidst prøver vi det bagvæg og installer de nødvendige stik på den. Vi fastgør plastikben til bunden ved hjælp af dobbelt tape. Driftserfaring har vist, at for pålidelighed skal benene enten limes fast eller fastgøres med skruer i bunden.

Huller til håndtag

Chassis fremstilling

Billederne viser den tredje chassismulighed. Pladen til fastgørelse af vægten er modificeret til at blive placeret i boksens indvendige volumen. Efter afslutningen markeres og udfyldes følgende på tavlen: nødvendige huller til kontrol. Chassiset er samlet ved hjælp af fire træklodser med et tværsnit på 25 mm gange 10 mm. Stængerne fastgør boksens bagvæg og vægtens monteringspanel. Til fastgørelse bruges postsøm og lim. Et vandret chassispanel med præfabrikerede udskæringer til placering af en variabel kondensator, volumenkontrol og huller til installation af en outputtransformator er limet til de nederste stænger og vægge af chassiset.

Radiomodtagerens elektriske kredsløb

prototyping virkede ikke for mig. Under fejlsøgningsprocessen forlod jeg reflekskredsløbet. Med én HF-transistor og et ULF-kredsløb gentaget som i originalen, begyndte modtageren at arbejde 10 km fra sendecentret. Eksperimenter med at forsyne modtageren med lav spænding, som et jordbatteri (0,5 volt), viste, at forstærkerne er utilstrækkelige kraftige til højttalermodtagelse. Det blev besluttet at øge spændingen til 0,8-2,0 Volt. Resultatet var positivt. Dette modtagerkredsløb blev loddet og, i en to-bånds version, installeret på en dacha 150 km fra sendecentret. Med en tilsluttet ekstern stationær antenne på 12 meter lang lydde modtageren installeret på verandaen rummet fuldstændigt. Men da lufttemperaturen faldt med begyndelsen af efteråret og frosten, gik modtageren i selvexciteringstilstand, hvilket tvang enheden til at blive justeret afhængigt af lufttemperaturen i rummet. Jeg skulle studere teorien og lave ændringer i ordningen. Nu fungerede modtageren stabilt ned til en temperatur på -15C. Prisen for stabil drift er en reduktion af effektiviteten med næsten det halve på grund af en stigning i transistorernes hvilestrømme. På grund af manglen på konstant udsendelse, opgav jeg DV-bandet. Denne enkeltbåndsversion af kredsløbet er vist på billedet.

Radio installation

Hjemmelavet printplade modtageren er lavet i henhold til det originale kredsløb og er allerede blevet modificeret markforhold for at forhindre selveksitation. Pladen monteres på chassiset ved hjælp af smeltelim. For at afskærme L3-induktoren bruges en aluminiumsskærm forbundet til en fælles ledning. Den magnetiske antenne i de første versioner af chassiset blev installeret i den øverste del af modtageren. Men med jævne mellemrum blev der placeret metalgenstande på modtageren og Mobiltelefoner, hvilket forstyrrede enhedens drift, så jeg placerede den magnetiske antenne i kælderen af chassiset, blot limede den til panelet. KPI'en med et luftdielektrikum installeres ved hjælp af skruer på skalapanelet, og volumenkontrollen er også fastgjort der. Udgangstransformatoren bruges færdiglavet fra en rørbåndoptager; jeg antager, at enhver transformer fra en kinesisk strømforsyning vil være egnet til udskiftning. Der er ingen strømafbryder på modtageren. Lydstyrkekontrol er påkrævet. Om natten og med "friske batterier" begynder modtageren at lyde højt, men på grund af ULF'ens primitive design begynder forvrængning under afspilning, som elimineres ved at sænke lydstyrken. Modtagervægten blev lavet spontant. Skalaens udseende blev kompileret ved hjælp af VISIO-programmet, efterfulgt af at konvertere billedet til en negativ form. Den færdige skala blev trykt på tykt papir laser printer. Skalaen skal trykkes på tykt papir, i tilfælde af temperatur- og luftfugtighedsændringer kontorpapir vil gå i bølger Og gammelt udseende vil ikke gendanne. Skalaen er fuldstændig limet til panelet. Kobberviklingstråd bruges som pil. I min version er dette en smuk viklet ledning fra en udbrændt kinesisk transformer. Pilen er fastgjort på aksen med lim. Stemmeknapperne er lavet af sodavandshætter. Håndtaget med den nødvendige diameter limes simpelthen til låget ved hjælp af varm lim.

Tavle med elementer

Modtager samling

Radio strømforsyning

Som nævnt ovenfor virkede "jorden" strømindstillingen ikke. Som alternative kilder Det blev besluttet at bruge døde "A" og "AA" batterier. Husstanden akkumulerer konstant døde batterier fra lommelygter og forskellige gadgets. Døde batterier med en spænding under en volt blev strømkilder. Den første version af modtageren fungerede i 8 måneder på et "A"-format batteri fra september til maj. En beholder er specielt limet til bagvæggen til strømforsyning fra AA-batterier. Lavt strømforbrug kræver, at modtageren får strøm fra solpaneler havelanterner, men indtil videre er dette spørgsmål irrelevant på grund af overfloden af "AA"-format strømforsyninger. Organiseringen af strømforsyning med brugte batterier førte til navnet "Recycler-1".

Højttaler af en hjemmelavet radiomodtager

Jeg går ikke ind for at bruge den højttaler, der er vist på billedet. Men det er denne boks fra de fjerne 70'ere, der giver maksimal lydstyrke fra svage signaler. Selvfølgelig vil andre talere gøre det, men reglen her er, at jo større jo bedre.

Bundlinie

Jeg vil gerne sige, at den samlede modtager, der har lav følsomhed, ikke påvirkes af radio interferens fra tv'er og skiftende strømforsyninger, og kvaliteten af lydgengivelse adskiller sig fra industrielle AM-modtagere renhed og mætning. Under strømsvigt forbliver modtageren den eneste kilde til at lytte til programmer. Selvfølgelig er modtagerkredsløbet primitivt, der er kredsløb af bedre enheder med økonomisk strømforsyning, men denne hjemmelavede modtager fungerer og klarer sine "ansvar". Brugte batterier er korrekt brændt ud. Modtagervægten er lavet med humor og gags - af en eller anden grund lægger ingen mærke til dette!

Endelig video

Radiomodtagerhus, dekorative og beskyttende elementer

En radiomodtagers akustiske egenskaber bestemmes ikke kun af frekvensegenskaberne for lavfrekvensbanen og højttaleren, men afhænger også i høj grad af selve husets lydstyrke og form. Radiomodtagerens krop er et af leddene i den akustiske vej. Uanset hvor gode de elektroakustiske parametre for lavfrekvente forstærker og højttaler er, vil alle deres fordele blive reduceret, hvis radiomodtagerhuset er dårligt designet. Det skal huskes, at kroppen af udsendelsesmodtageren er på samme tid dekorativt element designs. Til dette formål er den forreste del af kroppen dækket med radiostof eller dekorativt gitter. Endelig, for at beskytte radiolytteren mod utilsigtet beskadigelse ved berøring af strømførende dele, er chassiset på radiomodtageren i huset beskyttet af en bagvæg, hvorpå strømkredsløbet er låst. Derfor dekorative og beskyttende elementer strukturer, der er elementer i den akustiske vej, samt metoder til deres mekanisk fastgørelse, kan give betydelig indflydelse om kvaliteten af afspilning af lydprogrammer. Derfor vil vi overveje hvert element i designet af udsendelsesmodtagerhuset separat.

Radiomodtagerhus skal opfylde følgende grundlæggende krav: dens design må ikke begrænse frekvensområde reguleret af GOST 5651-64; fremstillings- og monteringsprocessen skal opfylde kravene til mekaniseret produktion; fremstillingsomkostningerne bør være lave; Eksternt design er meget kunstnerisk.

For at opfylde det første krav skal huset give god gengivelse af de lave og høje frekvenser i radiolydområdet. Til dette formål er det nødvendigt at foretage foreløbige beregninger af formen på skroget. Den endelige bestemmelse af dens dimensioner og volumen verificeres af resultaterne af tests i et akustisk kammer.

I akustiske beregninger anses højttalerkeglen for at oscillere ind luftmiljø et stempel, der skaber, under fremadgående og tilbagegående bevægelse, områder med øgede og formindskede atmosfærisk tryk. Derfor er det langt fra ligegyldigt, i hvilket hus højttaleren er placeret: med åben eller lukket bagvæg. I et hus med en åben bagvæg overlapper kondenseringen og udskillelsen af luft, der opstår fra bevægelsen af diffusorens bag- og frontflader, der bøjes rundt om husets vægge, hinanden. I det tilfælde, hvor faseforskellen af disse svingninger er lig med n, reduceres lydtrykket i diffusorens plan til nul.

At øge dybden af huset i henhold til designkrav er helt acceptabelt. Husdimensionerne for radiomodtagere, der har flere højttalere, kan ikke beregnes ved hjælp af ovenstående formler. I praksis bestemmes dimensionerne af kabinetter med flere højttalere eksperimentelt ud fra resultaterne af akustiske tests.

Bordplade-modtagerhusdesign med en lukket bagvæg bruges normalt ikke. Dette forklares af det faktum, at det er meget vanskeligt og upraktisk at designe radiomodtagerhuse med et lukket volumen, da varmevekslingstilstanden for radiokomponenter forringes. På den anden side forårsager kabinetter med en tæt lukket bagvæg en stigning i højttalerens resonansfrekvens og forekomsten af ujævn frekvensrespons med mere høje frekvenser. For at reducere ujævnheder i frekvensgang ved høje frekvenser indre side Huset er betrukket med lydabsorberende materiale. Naturligvis kan en sådan komplikation af design kun tillades i højklasses radioer, i møbler med eksterne højttalersystemer.

For at opfylde det andet krav til kabinetter er det nødvendigt at blive styret af følgende overvejelser: Når du vælger et materiale til kabinettet, er det tilrådeligt at tage hensyn til standarderne anbefalet af GOST 5651-64 for lydtryksforstærkningsveje, givet i Bord. 3.

Tabel 3

|

Standarder efter klasse |

|||||||||

|

Muligheder |

|||||||||

|

Højere |

|||||||||

|

Frekvensegenskaber |

KV, |

60-6 LLC |

80-4000 |

100-4 LLC |

|||||

|

Stik af hele kanalen |

NE, |

||||||||

|

Lydgevinster |

Dv |

||||||||

|

Vomu tryk |

VHF |

60-15 LLC |

80-12 000 |

200-10000 |

|||||

|

Muligheder |

Rækkevidde |

Standarder efter klasse |

|||||||

|

Frekvensegenskaber |

KV, |

150-3500 |

200-3000 |

||||||

|

Stik af hele kanalen |

NE, |

||||||||

|

Lydgevinster |

Dv |

||||||||

|

Vomu tryk |

VHF |

150-7000 |

400-6000 |

||||||

Som det kan ses af tabel. 3, afhængigt af radiomodtagerens klasse, ændres også frekvensområdestandarderne for hele forstærkningsvejen for lydtryk. Derfor er det ikke altid tilrådeligt at vælge materialer af høj kvalitet med gode akustiske egenskaber. I nogle tilfælde fører dette ikke til en forbedring af modtagernes akustiske egenskaber, men øger deres omkostninger, da højttaleren er valgt i overensstemmelse med GOST-standarderne, som bestemmer rækkevidden af reproducerede frekvenser. Af disse grunde er der ikke behov for at forbedre husets akustiske egenskaber, når lydkilden i sig selv ikke giver mulighed for deres implementering. På den anden side gør den lavfrekvente vej, som har et smallere frekvensområde, det muligt at reducere omkostningerne ved design af lavfrekvente forstærker.

Ifølge statistikker varierer prisen på en trækasse fra 30-50% af Udgifter i alt hovedmodtagerkomponenter. De relativt høje omkostninger ved huset kræver, at designeren er omhyggelig opmærksom på valget af dets design. Hvad der er acceptabelt, når man designer højklasses radiomodtagere, er fuldstændig uanvendeligt for klasse IV-modtagere, designet til en bred vifte af forbrugere. For eksempel i radiomodtagere af højeste og første klasse er væggene i kabinettet i nogle tilfælde for at forbedre lydgengivelsen lavet af separate fyrretræsbrædder lagt mellem to tynde plader krydsfiner. De forreste sider af sagen er beklædt med værdifuld træfiner, lakeret og poleret. Samtidig for sagsfremstilling der anvendes radiomodtagere af klasse III og IV billig krydsfiner, ikke-knappe træfiner, tekstureret papir eller plast. Metalkasser bruges pt ikke pga

tilfredsstillende akustiske kvaliteter og fremkomsten af overtoner, der er ubehagelige for øret.

For at analysere designet er det tilrådeligt at bruge de såkaldte enhedsomkostninger, det vil sige prisen pr. enhedsvolumen eller vægt af materialet. I hver konkret tilfælde, ved at kende prisen på huset og mængden af anvendt materiale, kan du bestemme enhedsomkostningerne. Uanset mængden af materiale brugt på fremstilling af huset til en bestemt teknologisk proces, er det udvendig efterbehandling, enhedsprisen har en konstant specifik værdi. For eksempel, når du producerer modtagerhuse i en specialiseret virksomhed eller i værksteder, er den specifikke pris 0,11 kopek. Denne enhedsprisværdi tager også højde for faste omkostninger: omkostningerne ved materialet, dets forarbejdning, efterbehandling, løn. Man skal huske på, at værdien af boligens enhedsomkostninger svarer til meget specifikke materialer og teknologiske processer. Værdi 0,11 kopek. refererer til sager lavet af krydsfiner, beklædt med billig finer (eg, bøg osv.) og lakeret uden efterfølgende polering. For sager, der er omhyggeligt poleret og dækket med mere værdifulde træsorter, stiger de specifikke omkostninger med ca. ).

Processen med at lime radiolegemet med værdifuldt træ og efterfølgende polering er ret arbejdskrævende, da det indeholder mange manuelle operationer og kræver store områder for dets forarbejdning og tunnelovne til tørring af behandlede overflader. For at spare finer, som er en mangelvare for en række virksomheder, erstattes det med tekstureret papir, hvorpå der er påført et mønster af træfibre. Men at indsætte radiomodtageretuier med tekstureret papir forbedrer ikke situationen, da for at skabe en god præsentation kræver gentagne lakering (5-6 gange) efterfulgt af tørring

i tunnelovne. Derudover introduceres en ekstra operation - maling af hjørnerne af kroppen, hvor arkene af tekstureret papir mødes. Omkostningerne til bygninger færdiggjort på denne måde falder ikke på grund af arbejdets høje arbejdsintensitet.

Valget af materialetykkelse til husets vægge skal tages i betragtning tekniske krav krav til det akustiske system i en radiomodtager. Desværre er der i den tekniske litteratur ingen detaljerede oplysninger om valget af materialekvalitet og dets effekt på modtagernes akustiske parametre. Derfor kan man, når man designer cases, kun lade sig vejlede af kort information, opstillet i arbejdet. For eksempel i avancerede radioer til afspilning lave frekvenser 40-50 Hz med et lydtryk på 2,0-2,5 n!m2 skal tykkelsen af væggene af krydsfiner eller træplader være mindst 10-20 mm. For radiomodtagere i klasse I og II, ved gengivelse af lave frekvenser på 80-100 Hz og et lydtryk på omkring 0,8-1,5 n/m2, tillades en krydsfinertykkelse på 8-10 mm. Boliger til højttalersystemer radiomodtagere af klasse III og IV, med en afskæringsfrekvens på 150-200 Hz og lydtryk op til 0,6 n/m2, kan have en vægtykkelse på 5-6 mm. Naturligvis er det meget vanskeligt at lave trækasser med en vægtykkelse på 5-6 mm, da det er umuligt at sikre tilstrækkelig strukturel styrke. Huse med tynde vægge er sædvanligvis lavet af plast, men selv i dette tilfælde skal der forefindes afstivningsribber for at eliminere vibrationer af husvæggene.

Af økonomiske årsager er fremstilling af plastradiohuse mere rentabelt end træhuse. På trods af de teknologiske og økonomiske fordele ved plast til fremstilling af huse, er deres anvendelse begrænset til udsendelsesmodtagere med store dimensioner og høje akustiske egenskaber.

Det er velkendt, at træ har gode akustiske egenskaber, så radioer

de højere klasser har en tendens til at have trækroppe. Af disse grunde fremstilles plastikhuse kun til klasse IV-radioer og meget sjældent til klasse III-enheder.

Radiomodtagerhuset skal have tilstrækkelig strukturel styrke og modstå mekaniske test for slagstyrke, vibrationsbestandighed og holdbarhed under transport. Anvendelse af metoder implementeret i møbelindustrien, dvs. implementering af stødforbindelser ved hjælp af tapsamlinger, er ikke berettiget af økonomiske overvejelser, da fremstillingsprocessen bliver mere kompliceret, og som følge heraf standardbehandlingstiden og monteringsoperationer. Typisk udføres de vinkelmæssige sammenkoblinger af væggene i husene til udsendelsesmodtagere mere simple metoder, som ikke volder teknologiske produktionsvanskeligheder. For eksempel er kroppens vægge forbundet med stænger eller firkanter, limet ind hjørnesamlinger, eller ved hjælp af træ planker, indsat med lim i slidserne på de dele, der skal forbindes. Trævægge kan forbindes med metalfirkanter, hæfteklammer, strimler osv. Og alligevel, på trods af foranstaltninger, der er truffet for at forenkle de teknologiske processer til fremstilling af trækasser, forbliver deres omkostninger relativt høje.

Den mest arbejdskrævende teknologiske processer er træfinerbelægning, lakering og polering af kropsoverflader. Processen med at polere den samlede krop er især vanskelig i hjørnesamlinger, da manuelle operationer i disse tilfælde ikke kan undgås. Det er derfor naturligt, at designere og teknologers indsats skal sigte mod at skabe et sådant skrogdesign, hvoraf fremstillingen af dele og montageprocesserne kan mekaniseres så meget som muligt. Det mest rationelle i denne henseende er det præfabrikerede skrogdesign, når enkelte dele simple formularer gennemgår endelig behandling og efterbehandling, og derefter

mekanisk kombineret til en fælles struktur.

Ris. 37. Design af et præfabrikeret karosseri.

Der er andre designs af sammenklappelige huse. En af de hjemlige radiofabrikker har udviklet et design, hvori sidevægge forbundet med metalpaneler ved hjælp af boltede forbindelser. I dette tilfælde er radiomodtagerens chassis en uafhængig enhed, uafhængig af husets design.

De anførte eksempler udtømmer naturligvis ikke alle mulighederne for at udvikle designdesign til opdelte huse. En ting er indlysende - sådanne designs er de enkleste og billigste.

En simpel teknologi til fremstilling af huse til amatørradiostrukturer med egne hænder

Mange, især nybegyndere radioamatører, står over for problemet med at vælge eller fremstille et hus til deres design. Forsøger at placere det samlede bord og andre komponenter fremtidigt design i etuier fra gamle modtagere eller legetøj. I sin færdige form vil denne enhed ikke se særlig æstetisk tiltalende ud, med ekstra huller, synlige skruehoveder osv. Jeg vil gerne vise og fortælle dig med et eksempel, hvordan jeg på blot et par timer laver en sag til en nyligt samlet SDR-modtager.

Lad os komme igang!

Først skal vi lave en enhed til at sikre delene af den fremtidige krop. Jeg har den allerede klar, og jeg har brugt den med succes i ti år. Denne enkle enhed er nyttig til nøjagtig limning af sidevæggene af sagen og opretholde vinkler på 90 grader. For at gøre dette skal du skære dele 1 og 2 ud af krydsfiner eller spånplader med en tykkelse på mindst 10 mm, som på foto 1. Dimensionerne kan selvfølgelig være forskellige, afhængigt af hvilken slags huse til strukturer du planlægger at lave i fremtiden.

foto 1:

Etuiet bliver lavet af plastik 1,5 mm tykt. Først måler vi de højeste dele af strukturen, for mig er disse voluminøse kondensatorer på brættet (foto 2). Det viste sig at være 20 mm, lad os tilføje en PCB-tykkelse på 1,5 mm og tilføje ca. 5 mm til de stativer, som de selvskærende skruer skal skrues i, når jeg monterer brættet i kabinettet. I alt er højden af sidevæggene 26,5 mm, jeg har ikke brug for sådan præcision, og jeg vil runde dette tal til 30 mm, en lille margen vil ikke skade. Lad os skrive, at væggenes højde er 30 mm.

foto 2:

Målene på mit printkort er 170x90 mm, hertil lægger jeg 2 mm på hver side og får mål på 174x94 mm. Lad os skrive, at bunden af sagen er 174x94 mm.

Næsten alt er beregnet, og jeg begynder at skære emnerne ud. Når du arbejder med plast, er det praktisk at bruge en monteringskniv og en lineal. Bogstaveligt talt på 10 minutter havde jeg bagvæggen og sidevæggene (foto 3).

foto 3:

Dernæst klemmer vi bagvæggen ind i vores tidligere lavede "enhed" og limer sidevæggen, som i mit tilfælde har en størrelse på 177x30 mm (foto 4. a). Ligesom den første væg limer vi den anden ved at dreje emnerne på den anden side (foto 4. b). "Superlim" bruges til at lime væggene i sagen (for større styrke kan du derefter gå gennem hjørnerne limpistol, også alle ledningerne kan samles i et bundt og limes til væggene i sagen).

foto 4:

Foto 5 (a) viser resultatet af mit arbejde. Når sidevæggene er ordentligt limet og vinklen er 90 grader, kan du nemt lime de resterende 2 vægge og monteringsstolper ind til fastgørelse af pladen. I min version er den ene væg tom, og den anden har huller til at forbinde stik (foto 5 b).

foto 5:

Efter limning af hele kroppen skal den afrundes med en fil eller sandpapir alle hjørner, dette vil give kroppen glatte linjer og det vil ikke ligne en mursten. Når alt er klart, er brættet installeret, og med et par dråber lim limer vi dækslet på enheden (foto 6).

foto 6:

Nå, den fuldt monterede modtager i sagen (foto 7) er nu installeret på væggen, forstyrrer eller ødelægger ikke det indre af min arbejdsplads.

foto 7:

Det er alt! Jeg brugte et par timer på alt VVS-arbejdet, og min kones første spørgsmål var: "Hvad er det for en alarm?" (joke!)

Succes med kreativt arbejde!

Hej alle! Mange radioamatører, efter at have lavet deres næste håndværk, står over for et dilemma - hvor de skal "skubbe" det hele, og så de senere ikke skulle skamme sig over at vise det til folk. Nå, lad os sige med sager i dag, dette er ikke så stort et problem. I dag kan du finde mange færdiglavede etuier på udsalg, eller bruge passende etuier til dine designs fra noget radioudstyr, der er gået i stykker og er skilt ad i dele, eller bruge byggematerialer i dit håndværk, eller hvad der nu kommer til hånden.

Men det er et problem for mere end én radioamatør at give dit design så at sige et "markedsdygtigt udseende" eller at gøre det behageligt for øjet derhjemme.

Jeg vil her forsøge kort at beskrive, hvordan jeg laver frontpaneler til mit håndværk derhjemme.

Til at designe og gengive frontpanelet bruger jeg gratis program FrontDesigner_3.0. Programmet er meget enkelt at bruge, alt bliver klart med det samme, mens du arbejder med det. Det har et stort bibliotek af sprites (tegninger), det er noget lignende Sprint Layout 6.0.

Hvad er de mest tilgængelige for radioamatører nu? pladematerialer- dette er plexiglas, plastik, krydsfiner, metal, papir, div dekorative film Og så videre. Enhver vælger selv, hvad der passer bedst til dem i forhold til æstetiske, materielle og andre forhold.

Sådan laver jeg mine paneler:

1 - Jeg fortænker og arrangerer på plads, hvad der skal installeres på frontpanelet i mit design. Da frontpanelet er en slags "sandwich" (plexiglas - papir - metal eller plastik), og denne sandwich på en eller anden måde skal fastgøres sammen, bruger jeg princippet om, hvordan det hele bliver holdt på plads og på hvilke steder. Hvis der ikke er fastgørelsesskruer på panelet, er der kun møtrikker til fastgørelse af konnektorer, variable modstande, kontakter og andre fastgørelseselementer tilbage til dette formål.

Jeg forsøger at fordele alle disse elementer jævnt på panelet for pålidelig fastgørelse af dem alle. komponenter mellem hinanden og fastgørelse af selve panelet til kroppen af det fremtidige design.

Som et eksempel - på det første billede cirklede jeg monteringspunkterne på den fremtidige strømforsyning i røde rektangler - disse er variable modstande, bananstik, en kontakt.

På det andet billede, den anden version af strømforsyningen, er alt ens. På det tredje billede af den næste version af frontpanelet er der LED-holdere, en enconder, stikkontakter og en kontakt.

2 - Så tegner jeg frontpanelet i programmet FrontDesigner_3.0 og printer det ud på en printer (jeg har en sort/hvid printer derhjemme), så at sige en kladdeversion.

3 - Lavet af plexiglas (også kaldet akryl glas eller bare akryl) Jeg skar et emne ud til det fremtidige panel. Jeg køber primært plexiglas fra annoncører. Nogle gange giver de det alligevel væk, og nogle gange må de tage det for penge.

5 - Derefter, gennem disse punkteringer, bruger jeg en markør til at lave markeringer på akrylen (plexiglas) og på kroppen af mit fremtidige design.

6 - Jeg laver også markeringer på kabinettet til alle andre eksisterende huller på panelet, til indikatorer, kontakter osv....

7 - Hvordan fastgør man en indikator eller et display til frontpanelet eller kroppen af strukturen? Hvis strukturens krop er lavet af plast, er dette ikke et problem - jeg borede et hul, forsænkede det, installerede forsænkede skruer, støtteskiver til skærmen (eller rørene), og det er det, problemet er løst. Hvad hvis det er metal og endda tyndt? Det vil ikke fungere sådan her, perfekt flad overflade under frontpanelet på denne måde kan du ikke få og udseende vil ikke længere være det samme.

Du kan selvfølgelig prøve at montere skruerne med modsatte side krop og med termisk lim eller limet med “epoxy”, som du vil. Men jeg kan ikke lide det så meget, da det er for kinesisk, jeg laver det til mig selv. Så jeg gør tingene lidt anderledes her.

Jeg tager skruer med forsænket hoved af passende længde (disse er nemmere at lodde). Jeg fortinner skruefastgørelsespunkterne og selve skruerne med lodning (og flusmiddel til lodning af metaller), og lodder skruerne. På bagsiden er det måske ikke særlig æstetisk tiltalende, men det er billigt, pålideligt og praktisk.

8 - Så, når alt er klar, og alle hullerne er boret, skåret og bearbejdet, printes paneldesignet på en farveprinter derhjemme (eller hos en nabo). Du kan udskrive en tegning, hvor fotografier udskrives; du skal først eksportere filen til et grafisk format og justere dens dimensioner til det tiltænkte panel.

Dernæst satte jeg hele denne "sandwich" sammen. Nogle gange, så møtrikken fra variabel modstand, skal du save dens stang lidt af (slibe akslen af). Så sidder hætten dybere, og møtrikken er praktisk talt usynlig fra under hætten.

9 - Se her nogle eksempler på frontpanelerne på mine designs, hvoraf nogle også er vist i begyndelsen af artiklen under titlen. Det er måske ikke "super-duper", selvfølgelig, men det er ganske udmærket, og du vil ikke skamme dig over at vise det til dine venner.

P.S. Du kan gøre det lidt enklere og undvære plexiglas. Hvis der ikke leveres farveinskriptioner, kan du udskrive tegningen af det fremtidige panel på en sort-hvid printer, på farvet eller hvidt papir, eller, hvis tegningen og inskriptionerne er i farver, så udskrive den på en farveprinter , så laminer det hele (for ikke at papiret hurtigt bliver filtret sammen) og lim det på en tynd Dobbeltklæbende tape. Derefter fastgøres (limes) det hele til enhedens krop i stedet for det tilsigtede panel.

Eksempel:

Et gammelt printkort blev brugt til frontpanelet. Fotografierne viser, hvordan det oprindelige design var, og hvordan det så ud til sidst.

Eller her er et par flere designs, hvor frontpanelet blev lavet ved hjælp af samme teknologi

Nå, det er dybest set alt, jeg ville fortælle dig!

Alle vælger selvfølgelig selv de veje, der er tilgængelige for dem i deres kreativitet, og jeg tvinger dig i intet tilfælde til at acceptere min teknologi som grundlag. Det er bare, at måske vil nogen tage det, eller nogle af dets øjeblikke, ind i deres arsenal og blot sige tak, og jeg vil være glad for, at mit arbejde var nyttigt for nogen.

Med respekt for dig! (