Tegasan dan sifat mekanikal bahan yang dibenarkan. Had dan tegasan dibenarkan Bagaimana nilai tegasan dibenarkan ditetapkan

Untuk menentukan tegasan yang dibenarkan dalam kejuruteraan mekanikal, kaedah asas berikut digunakan.

1. Faktor keselamatan yang dibezakan didapati sebagai hasil darab beberapa pekali separa yang mengambil kira kebolehpercayaan bahan, tahap tanggungjawab bahagian, ketepatan formula pengiraan dan kuasa aktif dan faktor lain yang menentukan keadaan operasi bahagian.

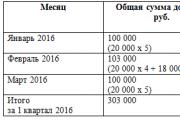

2. Tabular - voltan yang dibenarkan diambil mengikut piawaian, sistematik dalam bentuk jadual

(Jadual 1 - 7). Kaedah ini kurang tepat, tetapi adalah yang paling mudah dan paling mudah untuk kegunaan praktikal dalam reka bentuk dan pengiraan kekuatan ujian.

Dalam kerja biro reka bentuk dan dalam pengiraan bahagian mesin, kedua-duanya dibezakan dan kaedah jadual, serta gabungannya. Dalam jadual 4 - 6 menunjukkan tegasan yang dibenarkan untuk bahagian tuangan bukan standard yang mana ia tidak direka bentuk kaedah khas pengiraan dan tegasan dibenarkan yang sepadan. Bahagian biasa (contohnya, gear dan roda cacing, takal) hendaklah dikira menggunakan kaedah yang diberikan dalam bahagian yang sepadan dalam buku rujukan atau kesusasteraan khusus.

Tegasan dibenarkan yang diberikan bertujuan untuk pengiraan anggaran hanya untuk beban asas. Untuk pengiraan yang lebih tepat dengan mengambil kira beban tambahan (contohnya, dinamik), nilai jadual perlu ditingkatkan sebanyak 20 - 30%.

Tegasan yang dibenarkan diberikan tanpa mengambil kira kepekatan tegasan dan dimensi bahagian, dikira untuk sampel keluli yang digilap licin dengan diameter 6-12 mm dan untuk tuangan besi tuang bulat yang tidak dirawat dengan diameter 30 mm. Apabila menentukan tegasan tertinggi dalam bahagian yang dikira, adalah perlu untuk mendarabkan tegasan nominal σ nom dan τ nom dengan faktor kepekatan k σ atau k τ:

1. Tekanan yang dibenarkan*

untuk keluli karbon kualiti biasa dalam keadaan gulung panas

| Jenama menjadi | Tegasan dibenarkan **, MPa | |||||||||||||

| di bawah ketegangan [σ p ] | semasa membongkok [σ dari ] | semasa kilasan [τ cr] | apabila memotong [τ avg ] | dalam mampatan [σ cm] | ||||||||||

| saya | II | III | saya | II | III | saya | II | III | saya | II | III | saya | II | |

| St2 St3 St4 St5 St6 | 115 125 140 165 195 | 80 90 95 115 140 | 60 70 75 90 110 | 140 150 170 200 230 | 100 110 120 140 170 | 80 85 95 110 135 | 85 95 105 125 145 | 65 65 75 80 105 | 50 50 60 70 80 | 70 75 85 100 115 | 50 50 65 65 85 | 40 40 50 55 65 | 175 190 210 250 290 | 120 135 145 175 210 |

* Gorsky A.I.. Ivanov-Emin E.B.. Karenovsky A.I. Penentuan tegasan yang dibenarkan dalam pengiraan kekuatan. NIImash, M., 1974.

** Angka Rom menunjukkan jenis beban: I - statik; II - pembolehubah beroperasi dari sifar hingga maksimum, dari maksimum hingga sifar (berdenyut); III - berselang seli (simetri).

2. Sifat mekanikal dan tegasan yang dibenarkan

keluli struktur kualiti karbon

3. Sifat mekanikal dan tegasan yang dibenarkan

keluli struktur aloi

4. Sifat mekanikal dan tegasan yang dibenarkan

untuk tuangan yang diperbuat daripada keluli karbon dan aloi

5. Sifat mekanikal dan tegasan yang dibenarkan

untuk tuangan besi tuang kelabu

6. Sifat mekanikal dan tegasan yang dibenarkan

untuk tuangan besi mulur

7. Tegasan yang dibenarkan untuk bahagian plastik

Untuk keluli mulur (tidak dikeraskan). untuk tegasan statik (jenis I beban), pekali kepekatan tidak diambil kira. Untuk keluli homogen (σ dalam > 1300 MPa, dan juga dalam hal operasinya pada suhu rendah) pekali kepekatan, dengan kehadiran kepekatan tegasan, termasuk dalam pengiraan di bawah beban saya jenis (k > 1). Bagi keluli mulur di bawah beban berubah-ubah dan dengan kehadiran kepekatan tegasan, tegasan ini mesti diambil kira.

Untuk besi tuang dalam kebanyakan kes, pekali kepekatan tegasan adalah lebih kurang sama dengan kesatuan untuk semua jenis beban (I - III). Apabila mengira kekuatan untuk mengambil kira dimensi bahagian, tegasan dibenarkan yang dijadualkan untuk bahagian tuangan hendaklah didarabkan dengan faktor skala bersamaan dengan 1.4 ... 5.

Anggaran pergantungan empirikal had ketahanan untuk kes pemuatan dengan kitaran simetri:

untuk keluli karbon:

- apabila membongkok, σ -1 = (0.40÷0.46)σ in;

σ -1р = (0.65÷0.75)σ -1;

- semasa kilasan, τ -1 = (0.55÷0.65)σ -1;

untuk keluli aloi:

- apabila membongkok, σ -1 = (0.45÷0.55)σ in;

- apabila diregangkan atau dimampatkan, σ -1р = (0.70÷0.90)σ -1;

- semasa kilasan, τ -1 = (0.50÷0.65)σ -1;

untuk tuangan keluli:

- apabila membongkok, σ -1 = (0.35÷0.45)σ in;

- apabila diregangkan atau dimampatkan, σ -1р = (0.65÷0.75)σ -1;

- semasa kilasan, τ -1 = (0.55÷0.65)σ -1.

Sifat mekanikal dan tegasan yang dibenarkan bagi besi tuang anti geseran:

- kekuatan lentur muktamad 250 ÷ 300 MPa,

- tegasan lentur yang dibenarkan: 95 MPa untuk I; 70 MPa - II: 45 MPa - III, di mana I. II, III adalah sebutan jenis beban, lihat jadual. 1.

Anggaran tegasan yang dibenarkan untuk logam bukan ferus dalam tegangan dan mampatan. MPa:

- 30...110 - untuk tembaga;

- 60...130 - loyang;

- 50...110 - gangsa;

- 25...70 - aluminium;

- 70...140 - duralumin.

Voltan yang dibenarkan (dibenarkan).- ini ialah nilai tegasan yang dianggap sangat boleh diterima apabila mengira dimensi keratan rentas elemen yang direka bentuk untuk beban tertentu. Kita boleh bercakap tentang tegasan tegangan, mampatan dan ricih yang dibenarkan. Tegasan yang dibenarkan sama ada ditetapkan oleh pihak berkuasa yang berwibawa (katakan, jabatan jambatan kawalan kereta api), atau dipilih oleh pereka bentuk, bagus mereka yang mengetahui sifat-sifat tersebut bahan dan syarat penggunaannya. Tegasan yang dibenarkan mengehadkan voltan operasi maksimum struktur.

Apabila mereka bentuk struktur, matlamatnya adalah untuk mencipta struktur yang, walaupun boleh dipercayai, pada masa yang sama akan menjadi sangat ringan dan menjimatkan. Kebolehpercayaan dipastikan oleh fakta bahawa setiap elemen diberi dimensi sedemikian sehingga tegasan operasi maksimum di dalamnya akan sedikit sebanyak kurang daripada tegasan yang menyebabkan kehilangan kekuatan elemen ini. Kehilangan kekuatan tidak semestinya bererti kemusnahan. Mesin atau pembinaan bangunan dianggap gagal apabila ia tidak dapat melaksanakan fungsinya dengan memuaskan. Bahagian yang diperbuat daripada bahan plastik, sebagai peraturan, kehilangan kekuatan apabila tekanan di dalamnya mencapai titik hasil, kerana disebabkan terlalu banyak ubah bentuk bahagian, mesin atau struktur tidak lagi memenuhi tujuan yang dimaksudkan. Sekiranya bahagian itu diperbuat daripada bahan rapuh, maka ia hampir tidak cacat, dan kehilangan kekuatannya bertepatan dengan kemusnahannya.

Margin keselamatan. Perbezaan antara tegasan di mana bahan kehilangan kekuatan dan tegasan yang dibenarkan ialah "margin keselamatan" yang mesti disediakan, dengan mengambil kira kemungkinan beban lampau yang tidak disengajakan, ketidaktepatan pengiraan yang berkaitan dengan memudahkan andaian dan keadaan yang tidak menentu, kehadiran kecacatan yang tidak dapat dikesan (atau tidak dapat dikesan) dalam bahan dan pengurangan kekuatan seterusnya akibat kakisan logam, reput kayu, dsb.

Faktor keselamatan. Faktor keselamatan mana-mana elemen struktur adalah sama dengan nisbah beban maksimum yang menyebabkan kehilangan kekuatan elemen kepada beban mewujudkan tegasan yang dibenarkan. Dalam kes ini, kehilangan kekuatan bermakna bukan sahaja pemusnahan elemen, tetapi juga penampilan ubah bentuk sisa di dalamnya. Oleh itu, untuk elemen struktur yang diperbuat daripada bahan plastik, tegasan muktamad ialah kekuatan hasil. Dalam kebanyakan kes, tegasan kendalian dalam elemen struktur adalah berkadar dengan beban, dan oleh itu faktor keselamatan ditakrifkan sebagai nisbah kekuatan muktamad kepada tegasan yang dibenarkan (faktor keselamatan untuk kekuatan muktamad). Jadi, jika kekuatan tegangan keluli struktur ialah 540 MPa, dan tegasan yang dibenarkan ialah 180 MPa, maka faktor keselamatan ialah 3.

Jadual 2.4

Rajah 2.22

Rajah.2.18

Rajah 2.17

nasi. 2.15

Untuk ujian tegangan, mesin ujian tegangan digunakan, yang memungkinkan untuk merekodkan gambar rajah dalam koordinat "beban - pemanjangan mutlak" semasa ujian. Sifat rajah tegasan-terikan bergantung pada sifat bahan yang diuji dan pada kadar ubah bentuk. Pandangan tipikal rajah sedemikian untuk keluli karbon rendah di bawah aplikasi beban statik ditunjukkan dalam Rajah. 2.16.

Mari kita pertimbangkan bahagian ciri dan titik rajah ini, serta peringkat ubah bentuk sampel yang sepadan:

OA – Undang-undang Hooke adalah sah;

AB - ubah bentuk sisa (plastik) telah muncul;

SM - ubah bentuk plastik meningkat;

SD - dataran hasil (peningkatan ubah bentuk berlaku di bawah beban berterusan);

DC - kawasan pengukuhan (bahan itu sekali lagi memperoleh keupayaan untuk meningkatkan rintangan kepada ubah bentuk selanjutnya dan menerima daya yang meningkat kepada had tertentu);

Titik K - ujian dihentikan dan sampel dipunggah;

KN - talian pemunggahan;

NKL - barisan pemuatan berulang sampel (KL - bahagian pengukuhan);

LM ialah kawasan di mana beban jatuh, pada masa ini leher yang dipanggil muncul pada sampel - penyempitan tempatan;

Titik M - pecah sampel;

Selepas pecah, sampel mempunyai rupa yang lebih kurang ditunjukkan dalam Rajah 2.17. Serpihan boleh dilipat dan panjang selepas ujian ℓ 1, serta diameter leher d 1, boleh diukur.

Hasil daripada pemprosesan gambarajah tegangan dan mengukur sampel, kami memperoleh beberapa ciri mekanikal yang boleh dibahagikan kepada dua kumpulan - ciri kekuatan dan ciri keplastikan.

Ciri-ciri kekuatan

Had perkadaran:

Voltan maksimum sehingga hukum Hooke adalah sah.

Kekuatan Hasil:

Tegasan terendah di mana ubah bentuk sampel berlaku di bawah daya tegangan yang berterusan.

Kekuatan tegangan(rintangan sementara):

Voltan tertinggi diperhatikan semasa ujian.

Voltan semasa putus:

Tegasan pada pecah yang ditentukan dengan cara ini adalah sangat sewenang-wenangnya dan tidak boleh digunakan sebagai ciri sifat mekanikal keluli. Konvensyennya ialah ia diperoleh dengan membahagikan daya pada saat pecah dengan luas keratan rentas awal sampel, dan bukan dengan luas sebenar semasa pecah, yang jauh lebih kecil daripada yang awal disebabkan oleh pembentukan. daripada leher.

Ciri-ciri keplastikan

Mari kita ingat bahawa keplastikan ialah keupayaan bahan untuk berubah bentuk tanpa patah. Ciri-ciri keplastikan adalah ubah bentuk, oleh itu ia ditentukan daripada data pengukuran sampel selepas patah:

∆ℓ ос = ℓ 1 - ℓ 0 – pemanjangan baki,

– kawasan leher.

Pemanjangan relatif selepas putus:

. (2.25)

. (2.25)

Ciri ini bergantung bukan sahaja pada bahan, tetapi juga pada nisbah dimensi sampel. Itulah sebabnya sampel standard mempunyai nisbah tetap ℓ 0 = 5d 0 atau ℓ 0 = 10d 0 dan nilai δ sentiasa diberikan dengan indeks - δ 5 atau δ 10, dan δ 5 > δ 10.

Penyempitan relatif selepas pecah:

. (2.26)

. (2.26)

Kerja ubah bentuk khusus:

di mana A ialah kerja yang dibelanjakan untuk pemusnahan sampel; didapati sebagai kawasan yang dibatasi oleh rajah regangan dan paksi-x (luas rajah OABCDKLMR). Kerja ubah bentuk khusus mencirikan keupayaan bahan untuk menahan aksi syok bebanan.

Daripada semua ciri mekanikal yang diperoleh semasa ujian, ciri utama kekuatan ialah kekuatan alah σ t dan kekuatan tegangan σ pch, dan ciri utama keplastikan ialah pemanjangan relatif δ dan penguncupan relatif ψ selepas pecah.

Memunggah dan memuat semula

Apabila menerangkan gambar rajah tegangan, ia menunjukkan bahawa pada titik K ujian telah dihentikan dan sampel telah dipunggah. Proses pemunggahan diterangkan oleh garis lurus KN (Rajah 2.16), selari dengan bahagian lurus OA rajah. Ini bermakna bahawa pemanjangan sampel ∆ℓ′ P, yang diperoleh sebelum permulaan pemunggahan, tidak hilang sepenuhnya. Bahagian pemanjangan yang hilang dalam rajah digambarkan oleh segmen NQ, bahagian selebihnya oleh segmen ON. Akibatnya, jumlah pemanjangan sampel melebihi had anjal terdiri daripada dua bahagian - anjal dan baki (plastik):

∆ℓ′ P = ∆ℓ′ atas + ∆ℓ′ os.

Ini akan berlaku sehingga sampel pecah. Selepas pecah, komponen elastik bagi jumlah pemanjangan (segmen ∆ℓ ke atas) hilang. Pemanjangan sisa digambarkan oleh segmen ∆ℓ os. Jika anda berhenti memuatkan dan memunggah sampel dalam bahagian OB, maka proses pemunggahan akan digambarkan dengan garisan yang bertepatan dengan garis beban - ubah bentuk adalah elastik semata-mata.

Apabila sampel panjang ℓ 0 + ∆ℓ′ oc dimuatkan semula, garis pemuatan secara praktikalnya bertepatan dengan garis pemunggahan NK. Had perkadaran meningkat dan menjadi sama dengan voltan dari mana pemunggahan dijalankan. Seterusnya, garis lurus NK bertukar menjadi lengkung KL tanpa dataran hasil. Bahagian rajah yang terletak di sebelah kiri garisan NK ternyata terputus, i.e. asal koordinat berpindah ke titik N. Oleh itu, akibat regangan melepasi titik hasil, sampel menukar sifat mekanikal:

1). had perkadaran telah meningkat;

2). platform perolehan telah hilang;

3). pemanjangan relatif selepas pecah berkurangan.

Perubahan sifat ini dipanggil mengeras.

Apabila mengeras, sifat elastik meningkat dan kemuluran berkurangan. Dalam sesetengah kes (contohnya, semasa pemprosesan mekanikal), fenomena pengerasan tidak diingini dan dihapuskan oleh rawatan haba. Dalam kes lain, ia dicipta secara buatan untuk meningkatkan keanjalan bahagian atau struktur (pemprosesan tembakan mata air atau regangan kabel mesin angkat).

Gambar rajah tekanan

Untuk mendapatkan gambar rajah yang mencirikan sifat mekanikal bahan, gambar rajah tegangan primer dalam koordinat Р – ∆ℓ dibina semula dalam koordinat σ – ε. Oleh kerana ordinat σ = Р/F dan abscissas σ = ∆ℓ/ℓ diperoleh dengan membahagikan dengan pemalar, rajah mempunyai rupa yang sama seperti yang asal (Rajah 2.18,a).

Daripada rajah σ – ε jelas bahawa

mereka. modulus keanjalan normal adalah sama dengan tangen sudut kecondongan keratan lurus rajah kepada paksi absis.

Daripada rajah tegasan adalah mudah untuk menentukan kekuatan hasil bersyarat yang dipanggil. Hakikatnya ialah kebanyakan bahan struktur tidak mempunyai titik hasil - garis lurus dengan lancar bertukar menjadi lengkung. Dalam kes ini, tegasan di mana pemanjangan kekal relatif adalah sama dengan 0.2% diambil sebagai nilai kekuatan hasil (bersyarat). Dalam Rajah. Rajah 2.18b menunjukkan bagaimana nilai kekuatan hasil bersyarat σ 0.2 ditentukan. Kekuatan hasil σ t, ditentukan dengan kehadiran dataran tinggi hasil, sering dipanggil fizikal.

Bahagian menurun rajah adalah bersyarat, kerana luas keratan rentas sebenar sampel selepas berleher adalah kurang ketara daripada kawasan awal dari mana koordinat rajah ditentukan. Tegasan sebenar boleh diperolehi jika magnitud daya pada setiap momen masa P t dibahagikan dengan luas keratan rentas sebenar pada momen masa yang sama F t:

Dalam Rajah. 2.18a, voltan ini sepadan dengan garis putus-putus. Sehingga kekuatan muktamad, S dan σ boleh dikatakan bertepatan. Pada saat pecah, tegasan sebenar jauh melebihi kekuatan tegangan σ pc dan, lebih-lebih lagi, tegasan pada saat pecah σ r. Mari kita nyatakan luas leher F 1 melalui ψ dan cari S r.

Þ Þ  .

.

Untuk keluli mulur ψ = 50 – 65%. Jika kita ambil ψ = 50% = 0.5, maka kita dapat S р = 2σ р, i.e. tekanan sebenar adalah paling besar pada saat pecah, yang agak logik.

2.6.2. Ujian mampatan pelbagai bahan

Ujian mampatan memberikan kurang maklumat tentang sifat bahan berbanding ujian tegangan. Walau bagaimanapun, adalah perlu untuk mencirikan sifat mekanikal bahan. Ia dijalankan pada sampel dalam bentuk silinder, ketinggiannya tidak lebih daripada 1.5 kali diameter, atau pada sampel dalam bentuk kiub.

Mari kita lihat gambar rajah mampatan keluli dan besi tuang. Untuk kejelasan, kami menggambarkannya dalam rajah yang sama dengan gambar rajah tegangan bahan-bahan ini (Rajah 2.19). Pada suku pertama terdapat gambar rajah tegangan, dan pada suku ketiga - gambar rajah mampatan.

Pada permulaan pemuatan, gambar rajah mampatan keluli ialah garis lurus condong dengan cerun yang sama seperti semasa tegangan. Kemudian rajah bergerak ke kawasan hasil (kawasan hasil tidak dinyatakan dengan jelas seperti semasa ketegangan). Selanjutnya, lengkung bengkok sedikit dan tidak putus, kerana sampel keluli tidak dimusnahkan, tetapi hanya diratakan. Modulus keanjalan keluli E di bawah mampatan dan tegangan adalah sama. Kekuatan hasil σ t + = σ t - juga sama. Adalah mustahil untuk mendapatkan kekuatan mampatan, sama seperti mustahil untuk mendapatkan ciri keplastikan.

Gambar rajah tegangan dan mampatan besi tuang adalah serupa dalam bentuk: ia bengkok dari awal dan putus apabila beban maksimum dicapai. Walau bagaimanapun, besi tuang berfungsi lebih baik dalam pemampatan berbanding tegangan (σ inci - = 5 σ inci +). Kekuatan tegangan σ pch adalah satu-satunya ciri mekanikal besi tuang yang diperoleh semasa ujian mampatan.

Geseran yang berlaku semasa ujian antara plat mesin dan hujung sampel mempunyai pengaruh yang ketara mengenai keputusan ujian dan sifat kemusnahan. Sampel keluli silinder mengambil bentuk tong (Rajah 2.20a), keretakan muncul dalam kiub besi tuang pada sudut 45 0 terhadap arah beban. Jika kita mengecualikan pengaruh geseran dengan melincirkan hujung sampel dengan parafin, keretakan akan muncul ke arah beban dan kekuatan terbesar akan menjadi kurang (Rajah 2.20, b dan c). Kebanyakan bahan rapuh (konkrit, batu) gagal di bawah pemampatan dengan cara yang sama seperti besi tuang dan mempunyai gambar rajah mampatan yang serupa.

Adalah menarik untuk menguji kayu - anisotropik, i.e. mempunyai kekuatan yang berbeza bergantung kepada arah daya berhubung dengan arah gentian bahan. Semakin banyak plastik gentian kaca yang digunakan secara meluas juga adalah anisotropik. Apabila dimampatkan di sepanjang gentian, kayu adalah lebih kuat daripada apabila dimampatkan merentasi gentian (lengkung 1 dan 2 dalam Rajah 2.21). Lengkung 1 adalah serupa dengan lengkung mampatan bahan rapuh. Kemusnahan berlaku disebabkan oleh anjakan satu bahagian kubus berbanding bahagian yang lain (Rajah 2.20, d). Apabila dimampatkan merentasi gentian, kayu tidak runtuh, tetapi ditekan (Rajah 2.20e).

Apabila menguji sampel keluli untuk ketegangan, kami mendapati perubahan dalam sifat mekanikal akibat regangan sehingga ubah bentuk sisa yang ketara muncul - pengerasan sejuk. Mari lihat bagaimana sampel berkelakuan selepas pengerasan semasa ujian mampatan. Dalam Rajah 2.19 rajah ditunjukkan dengan garis putus-putus. Mampatan mengikuti lengkung NC 2 L 2, yang terletak di atas gambar rajah mampatan sampel yang tidak mengalami pengerasan kerja OC 1 L 1, dan hampir selari dengan yang terakhir. Selepas pengerasan oleh ketegangan, had kekadaran dan hasil mampatan berkurangan. Fenomena ini dipanggil kesan Bauschinger, dinamakan sempena saintis yang pertama kali menggambarkannya.

2.6.3. Penentuan kekerasan

Ujian mekanikal dan teknologi yang sangat biasa ialah penentuan kekerasan. Ini disebabkan oleh kelajuan dan kesederhanaan ujian sedemikian dan nilai maklumat yang diperoleh: kekerasan mencirikan keadaan permukaan bahagian sebelum dan selepas pemprosesan teknologi (pengerasan, nitriding, dll.), yang mana seseorang secara tidak langsung boleh menilai magnitud kekuatan tegangan.

Kekerasan bahan dipanggil keupayaan untuk menahan penembusan mekanikal yang lain, lebih padu. Kuantiti yang mencirikan kekerasan dipanggil nombor kekerasan. Ditentukan oleh kaedah yang berbeza, mereka berbeza dalam saiz dan dimensi dan sentiasa disertakan dengan petunjuk kaedah untuk penentuan mereka.

Kaedah yang paling biasa ialah kaedah Brinell. Ujian ini terdiri daripada menekan bola keluli yang dikeraskan dengan diameter D ke dalam sampel (Rajah 2.22a). Bola dipegang untuk beberapa waktu di bawah beban P, akibatnya kesan (lubang) diameter d kekal di permukaan. Nisbah beban dalam kN kepada luas permukaan cetakan dalam cm 2 dipanggil nombor kekerasan Brinell

. (2.30)

. (2.30)

Untuk menentukan nombor kekerasan Brinell, instrumen ujian khas digunakan; diameter lekukan diukur dengan mikroskop mudah alih. Biasanya HB tidak dikira menggunakan formula (2.30), tetapi didapati daripada jadual.

Menggunakan nombor kekerasan HB, adalah mungkin untuk mendapatkan nilai anggaran kekuatan tegangan beberapa logam tanpa memusnahkan sampel, kerana terdapat hubungan linear antara σ inci dan HB: σ inci = k ∙ HB (untuk keluli karbon rendah k = 0.36, untuk keluli berkekuatan tinggi k = 0.33, untuk besi tuang k = 0.15, untuk aloi aluminium k = 0.38 , untuk aloi titanium k = 0.3).

Kaedah yang sangat mudah dan meluas untuk menentukan kekerasan menurut Rockwell. Dalam kaedah ini, kon berlian dengan sudut puncak 120 darjah dan jejari kelengkungan 0.2 mm, atau bola keluli dengan diameter 1.5875 mm (1/16 inci) digunakan sebagai indentor yang ditekan ke dalam sampel. Ujian berlaku mengikut skema yang ditunjukkan dalam Rajah. 2.22, b. Mula-mula, kon ditekan masuk dengan beban awal P0 = 100 N, yang tidak dikeluarkan sehingga akhir ujian. Di bawah beban ini, kon direndam ke kedalaman h0. Kemudian beban penuh P = P 0 + P 1 dikenakan pada kon (dua pilihan: A – P 1 = 500 N dan C – P 1 = 1400 N), dan kedalaman lekukan meningkat. Selepas mengeluarkan beban utama P 1, kedalaman h 1 kekal. Kedalaman lekukan yang diperoleh disebabkan oleh beban utama P 1, sama dengan h = h 1 – h 0, mencirikan kekerasan Rockwell. Nombor kekerasan ditentukan oleh formula

, (2.31)

, (2.31)

di mana 0.002 ialah nilai pembahagian skala penunjuk penguji kekerasan.

Terdapat kaedah lain untuk menentukan kekerasan (Vickers, Shore, microhardness), yang tidak dibincangkan di sini.

Kalkulator dalam talian menentukan anggaran tegasan yang dibenarkan σ bergantung pada suhu reka bentuk untuk pelbagai jenama bahan dari jenis berikut: keluli karbon, keluli kromium, keluli austenitik, keluli austenit-feritik, aluminium dan aloinya, tembaga dan aloinya, titanium dan aloinya mengikut GOST-52857.1-2007.

Bantuan untuk pembangunan laman web projek

Pelawat Tapak yang dihormati.

Jika anda tidak dapat menjumpai apa yang anda cari, pastikan anda menulis mengenainya dalam ulasan, perkara yang tiada di tapak pada masa ini. Ini akan membantu kami memahami ke arah mana kami perlu bergerak lebih jauh, dan pelawat lain tidak lama lagi akan dapat menerima bahan yang diperlukan.

Jika tapak tersebut ternyata berguna kepada anda, dermakan tapak tersebut kepada projek tersebut hanya 2₽ dan kita akan tahu bahawa kita sedang menuju ke arah yang betul.

Terima kasih kerana sudi singgah!

I. Kaedah pengiraan:

Tegasan yang dibenarkan ditentukan mengikut GOST-52857.1-2007.

untuk keluli karbon dan aloi rendah

St3, 09G2S, 16GS, 20, 20K, 10, 10G2, 09G2, 17GS, 17G1S, 10G2S1:- Pada suhu reka bentuk di bawah 20°C, tegasan yang dibenarkan dianggap sama seperti pada 20°C, tertakluk kepada penggunaan bahan yang dibenarkan pada suhu tertentu.

- Untuk gred keluli 20 pada R e/20

- Untuk gred keluli 10G2 pada R р0.2/20

- Untuk gred keluli 09G2S, 16GS, kelas kekuatan 265 dan 296 mengikut GOST 19281, tegasan yang dibenarkan, tanpa mengira ketebalan kepingan, ditentukan untuk ketebalan melebihi 32 mm.

- Tegasan dibenarkan yang terletak di bawah garisan mendatar adalah sah untuk hayat perkhidmatan tidak lebih daripada 10 5 jam. Untuk hayat perkhidmatan reka bentuk sehingga 2 * 10 5 jam, tegasan dibenarkan yang terletak di bawah garisan mendatar didarabkan dengan pekali: untuk keluli karbon sebanyak 0.8; untuk keluli mangan sebanyak 0.85 pada suhu< 450 °С и на 0,8 при температуре от 450 °С до 500 °С включительно.

untuk keluli kromium tahan haba

12XM, 12MX, 15XM, 15X5M, 15X5M-U:- Pada suhu reka bentuk di bawah 20 °C, tegasan yang dibenarkan dianggap sama seperti pada 20 °C, tertakluk kepada penggunaan bahan yang dibenarkan pada suhu tertentu.

- Untuk suhu dinding reka bentuk pertengahan, tegasan yang dibenarkan ditentukan oleh interpolasi linear dengan membulatkan keputusan ke bawah kepada 0.5 MPa.

- Tegasan dibenarkan yang terletak di bawah garisan mendatar adalah sah untuk hayat perkhidmatan 10 5 jam. Untuk hayat perkhidmatan reka bentuk sehingga 2 * 10 5 jam, tegasan dibenarkan yang terletak di bawah garisan mendatar didarabkan dengan faktor 0.85.

untuk keluli austenit kalis haba, kalis haba dan kalis kakisan

03X21H21M4GB, 03X18H11, 03X17H14M3, 08X18H10T, 08X18H12T, 08X17H13M2T, 08X17H15M3T, 12X18H10T, 12X18H10T, 12X18H10T, 12X18H10T, 12X18H10T, 10X12T 7H13M3T, 10X14G14H4:- Untuk suhu dinding reka bentuk pertengahan, tegasan yang dibenarkan ditentukan dengan menginterpolasi dua nilai terdekat yang ditunjukkan dalam jadual, dengan keputusan dibundarkan ke bawah kepada 0.5 MPa yang terdekat.

- Untuk penempaan yang diperbuat daripada gred keluli 12Х18Н10Т, 10Х17Н13M2T, 10Х17Н13М3Т, tegasan yang dibenarkan pada suhu sehingga 550 °C didarabkan dengan 0.83.

- Untuk gred keluli tergelek panjang 12Х18Н10Т, 10Х17Н13M2T, 10Х17Н13М3Т, tegasan yang dibenarkan pada suhu sehingga 550 °C didarab dengan nisbah (R* p0.2/20) / 240.

(R* p0.2/20 - kekuatan hasil bahan keluli bergulung ditentukan mengikut GOST 5949). - Untuk penempaan dan produk panjang yang diperbuat daripada gred keluli 08X18H10T, tegasan yang dibenarkan pada suhu sehingga 550 °C didarabkan dengan 0.95.

- Untuk penempaan yang diperbuat daripada gred keluli 03X17H14M3, tegasan yang dibenarkan didarabkan dengan 0.9.

- Untuk penempaan yang diperbuat daripada gred keluli 03X18H11, tegasan yang dibenarkan didarabkan dengan 0.9; untuk produk panjang yang diperbuat daripada gred keluli 03X18H11, tegasan yang dibenarkan didarabkan dengan 0.8.

- Untuk paip yang diperbuat daripada keluli gred 03Х21Н21М4ГБ (ZI-35), tegasan yang dibenarkan didarabkan dengan 0.88.

- Untuk penempaan yang diperbuat daripada keluli gred 03Х21Н21М4ГБ (ZI-35), tegasan yang dibenarkan didarab dengan nisbah (R* p0.2/20) / 250.

(R* p0.2/20 ialah kekuatan hasil bahan penempaan, ditentukan mengikut GOST 25054). - Tegasan yang dibenarkan terletak di bawah garisan mendatar adalah sah untuk hayat perkhidmatan tidak lebih daripada 10 5 jam.

Untuk hayat perkhidmatan reka bentuk sehingga 2*10 5 jam, voltan yang dibenarkan terletak di bawah garisan mendatar didarab dengan faktor 0.9 pada suhu< 600 °С и на коэффициент 0,8 при температуре от 600 °С до 700 °С включительно.

untuk keluli tahan haba, tahan haba dan tahan kakisan kelas austenit dan austenit-feritik

08Х18Г8Н2Т (KO-3), 07Х13AG20(ChS-46), 02Х8Н22С6(EP-794), 15Х18Н12С4ТУ (EI-654), 06ХН28ХН28МН2НДТ, 6ХН28М3МДТ, 6ХН28М3МТ, 6 Т, 08Х21Н6М2Т:- Pada suhu reka bentuk di bawah 20 °C, tegasan yang dibenarkan dianggap sama seperti pada 20 °C, tertakluk kepada penggunaan bahan yang dibenarkan pada suhu tertentu.

- Untuk suhu dinding reka bentuk pertengahan, tegasan yang dibenarkan ditentukan dengan menginterpolasi dua nilai terdekat yang ditunjukkan dalam jadual ini, membundarkan ke bawah kepada 0.5 MPa yang terdekat.

untuk aluminium dan aloinya

A85M, A8M, ADM, AD0M, AD1M, AMtsSM, AM-2M, AM-3M, AM-5M, AM-6M:- Tegasan yang dibenarkan diberikan untuk aluminium dan aloinya dalam keadaan sepuhlindap.

- Tegasan yang dibenarkan diberikan untuk ketebalan kepingan dan plat gred aluminium A85M, A8M tidak lebih daripada 30 mm, gred lain - tidak lebih daripada 60 mm.

untuk kuprum dan aloinya

M2, M3, M3r, L63, LS59-1, LO62-1, LZhMts 59-1-1:- Tegasan dibenarkan diberikan untuk kuprum dan aloinya dalam keadaan sepuhlindap.

- Tegasan yang dibenarkan diberikan untuk ketebalan kepingan dari 3 hingga 10 mm.

- Untuk nilai perantaraan suhu dinding yang dikira, tegasan yang dibenarkan ditentukan oleh interpolasi linear dengan membulatkan keputusan kepada 0.1 MPa ke arah nilai yang lebih rendah.

untuk titanium dan aloinya

VT1-0, OT4-0, AT3, VT1-00:- Pada suhu reka bentuk di bawah 20 °C, tegasan yang dibenarkan diambil sebagai sama seperti pada 20 °C, tertakluk kepada keizinan menggunakan bahan pada suhu tertentu.

- Untuk penempaan dan rod, tegasan yang dibenarkan didarabkan dengan 0.8.

II. Definisi dan tatatanda:

R e/20 - nilai minimum kekuatan hasil pada suhu 20 °C, MPa; R р0.2/20 - nilai minimum kekuatan hasil bersyarat pada pemanjangan kekal 0.2% pada suhu 20 °C, MPa. dibenarkan

ketegangan - tegasan tertinggi yang boleh dibenarkan dalam struktur, tertakluk kepada operasi yang selamat, boleh dipercayai dan tahan lama. Nilai tegasan yang dibenarkan ditentukan dengan membahagikan kekuatan tegangan, kekuatan alah, dsb. dengan nilai yang lebih besar daripada satu, dipanggil faktor keselamatan. dikira

suhu - suhu dinding peralatan atau saluran paip, sama dengan nilai purata aritmetik maksimum suhu pada permukaan luar dan dalam dalam satu bahagian pada keadaan biasa operasi (untuk bahagian perumahan reaktor nuklear suhu reka bentuk ditentukan dengan mengambil kira pelepasan haba dalaman sebagai nilai kamiran purata taburan suhu ke atas ketebalan dinding perumahan (PNAE G-7-002-86, klausa 2.2; PNAE G-7-008-89, lampiran 1).

Suhu reka bentuk

- , Fasal 5.1. Suhu reka bentuk digunakan untuk menentukan ciri fizikal dan mekanikal bahan dan tegasan yang dibenarkan, serta semasa mengira kekuatan dengan mengambil kira kesan suhu.

- , Fasal 5.2. Suhu reka bentuk ditentukan berdasarkan pengiraan haba atau keputusan ujian, atau pengalaman pengendalian kapal yang serupa.

- Suhu dinding tertinggi diambil sebagai suhu reka bentuk dinding vesel atau radas. Pada suhu di bawah 20 °C, suhu 20 °C diambil sebagai suhu reka bentuk apabila menentukan tegasan yang dibenarkan.

- ,bahagian 5.3. Jika tidak mungkin untuk dilaksanakan pengiraan haba atau ukuran, dan jika semasa operasi suhu dinding meningkat kepada suhu medium yang bersentuhan dengan dinding, maka suhu tertinggi medium, tetapi tidak lebih rendah daripada 20 °C, harus diambil sebagai suhu reka bentuk.

- Apabila memanaskan api terbuka, gas ekzos atau pemanas elektrik, suhu reka bentuk diambil sama dengan suhu ambien meningkat sebanyak 20 °C dengan pemanasan tertutup dan sebanyak 50 °C dengan pemanasan terus, melainkan data yang lebih tepat tersedia.

- ,bahagian 5.4. Jika sebuah vesel atau radas dikendalikan di bawah beberapa mod pemuatan yang berbeza atau elemen yang berbeza dari radas itu beroperasi dalam keadaan yang berbeza, untuk setiap mod anda boleh menentukan suhu reka bentuk anda (GOST-52857.1-2007, klausa 5).

III. Catatan:

Blok data sumber diserlahkan kuning , blok pengiraan perantaraan diperuntukkan biru , blok penyelesaian diserlahkan dengan warna hijau.

Tegasan yang dibenarkan

| Nama parameter | Maknanya |

| Topik artikel: | Tegasan yang dibenarkan |

| Rubrik (kategori tematik) | Matematik |

Jadual 2.4

Rajah 2.22

Rajah.2.18

Rajah 2.17

nasi. 2.15

Untuk ujian tegangan, mesin ujian tegangan digunakan, yang memungkinkan untuk merekodkan gambar rajah dalam koordinat "beban - pemanjangan mutlak" semasa ujian. Sifat rajah tegasan-terikan bergantung pada sifat bahan yang diuji dan pada kadar ubah bentuk. Pandangan tipikal rajah sedemikian untuk keluli karbon rendah di bawah aplikasi beban statik ditunjukkan dalam Rajah. 2.16.

Mari kita pertimbangkan bahagian ciri dan titik rajah ini, serta peringkat ubah bentuk sampel yang sepadan:

OA – Undang-undang Hooke adalah sah;

AB - ubah bentuk sisa (plastik) telah muncul;

SM - ubah bentuk plastik meningkat;

SD - dataran hasil (peningkatan ubah bentuk berlaku di bawah beban berterusan);

DC - kawasan pengukuhan (bahan itu sekali lagi memperoleh keupayaan untuk meningkatkan rintangan kepada ubah bentuk selanjutnya dan menerima daya yang meningkat kepada had tertentu);

Titik K - ujian dihentikan dan sampel dipunggah;

KN - talian pemunggahan;

NKL - barisan pemuatan berulang sampel (KL - bahagian pengukuhan);

LM – bahagian penurunan beban, dalam masa ini leher yang dipanggil muncul pada sampel - penyempitan tempatan;

Titik M - pecah sampel;

Selepas pecah, sampel mempunyai rupa yang lebih kurang ditunjukkan dalam Rajah 2.17. Serpihan boleh dilipat dan panjang selepas ujian ℓ 1, serta diameter leher d 1, boleh diukur.

Hasil daripada pemprosesan gambarajah tegangan dan mengukur sampel, kami memperoleh beberapa ciri mekanikal yang boleh dibahagikan kepada dua kumpulan - ciri kekuatan dan ciri keplastikan.

Ciri-ciri kekuatan

Had perkadaran:

Voltan maksimum sehingga hukum Hooke adalah sah.

Kekuatan Hasil:

Tegasan terendah di mana ubah bentuk sampel berlaku di bawah daya tegangan yang berterusan.

Kekuatan tegangan (kekuatan sementara):

Voltan tertinggi diperhatikan semasa ujian.

Voltan semasa putus:

Tegasan pada pecah yang ditentukan dengan cara ini adalah sangat sewenang-wenang dan tidak boleh digunakan sebagai ciri sifat mekanikal keluli. Konvensyennya ialah ia diperoleh dengan membahagikan daya pada saat pecah dengan luas keratan rentas awal sampel, dan bukan dengan luas sebenar semasa pecah, yang jauh lebih kecil daripada yang awal disebabkan oleh pembentukan. daripada leher.

Ciri-ciri keplastikan

Mari kita ingat bahawa keplastikan ialah keupayaan bahan untuk berubah bentuk tanpa kemusnahan. Ciri-ciri keplastikan adalah ubah bentuk, oleh itu ia ditentukan daripada data pengukuran sampel selepas patah:

∆ℓ ос = ℓ 1 - ℓ 0 – pemanjangan baki,

– kawasan leher.

Pemanjangan relatif selepas pecah:

. (2.25)

. (2.25)

Ciri ini bergantung bukan sahaja pada bahan, tetapi juga pada nisbah dimensi sampel. Dalam hal ini, sampel standard mempunyai nisbah tetap ℓ 0 = 5d 0 atau ℓ 0 = 10d 0 dan nilai δ sentiasa diberikan dengan indeks - δ 5 atau δ 10, dan δ 5 > δ 10.

Penyempitan relatif selepas pecah:

. (2.26)

. (2.26)

Kerja ubah bentuk khusus:

di mana A ialah kerja yang dibelanjakan untuk pemusnahan sampel; didapati sebagai kawasan yang dibatasi oleh rajah regangan dan paksi-x (luas rajah OABCDKLMR). Kerja ubah bentuk khusus mencirikan keupayaan bahan untuk menahan kesan beban.

Daripada semua ciri mekanikal yang diperoleh semasa ujian, ciri utama kekuatan ialah kekuatan alah σ t dan kekuatan tegangan σ pch, dan ciri utama keplastikan ialah pemanjangan relatif δ dan penguncupan relatif ψ selepas pecah.

Memunggah dan memuat semula

Apabila menerangkan gambar rajah tegangan, ia menunjukkan bahawa pada titik K ujian telah dihentikan dan sampel telah dipunggah. Proses pemunggahan diterangkan oleh garis lurus KN (Rajah 2.16), selari dengan bahagian garis lurus OA rajah. Ini bermakna bahawa pemanjangan sampel ∆ℓ′ P, yang diperoleh sebelum permulaan pemunggahan, tidak hilang sepenuhnya. Bahagian sambungan yang hilang dalam rajah digambarkan oleh segmen NQ, bahagian selebihnya - oleh segmen HIDUP. Akibatnya, jumlah pemanjangan sampel melebihi had anjal terdiri daripada dua bahagian - anjal dan baki (plastik):

∆ℓ′ P = ∆ℓ′ atas + ∆ℓ′ os.

Ini akan berlaku sehingga sampel pecah. Selepas pecah, komponen elastik bagi jumlah pemanjangan (segmen ∆ℓ ke atas) hilang. Pemanjangan baki digambarkan oleh segmen ∆ℓ kapak. Jika anda berhenti memuatkan dan memunggah sampel dalam bahagian OB, proses pemunggahan akan digambarkan dengan garisan yang bertepatan dengan garis beban - ubah bentuk adalah elastik semata-mata.

Apabila sampel panjang ℓ 0 + ∆ℓ′ oc dimuatkan semula, garis pemuatan secara praktikalnya bertepatan dengan garis pemunggahan NK. Had perkadaran meningkat dan menjadi sama dengan voltan dari mana pemunggahan dijalankan. Seterusnya, garis lurus NK bertukar menjadi lengkung KL tanpa dataran hasil. Bahagian rajah yang terletak di sebelah kiri garisan NK ternyata terputus, ᴛ.ᴇ. asal koordinat berpindah ke titik N. Walau bagaimanapun, akibat regangan melepasi titik hasil, sampel mengubah sifat mekanikalnya:

1). had perkadaran telah meningkat;

2). platform perolehan telah hilang;

3). pemanjangan relatif selepas pecah berkurangan.

Perubahan sifat ini biasanya dipanggil mengeras.

Apabila mengeras, sifat elastik meningkat dan kemuluran berkurangan. Dalam sesetengah kes (contohnya, semasa pemprosesan mekanikal), fenomena pengerasan tidak diingini dan dihapuskan oleh rawatan haba. Dalam kes lain, ia dicipta secara buatan untuk meningkatkan keanjalan bahagian atau struktur (pemprosesan tembakan mata air atau regangan kabel mesin angkat).

Gambar rajah tekanan

Untuk mendapatkan gambar rajah yang mencirikan sifat mekanikal bahan, gambar rajah tegangan primer dalam koordinat Р – ∆ℓ dibina semula dalam koordinat σ – ε. Oleh kerana ordinat σ = P/F dan abscissas σ = ∆ℓ/ℓ diperoleh dengan membahagikan dengan pemalar, rajah mempunyai rupa yang sama seperti yang asal (Rajah 2.18a).

Daripada rajah σ – ε jelas bahawa

ᴛ.ᴇ. modulus keanjalan normal adalah sama dengan tangen sudut kecondongan keratan lurus rajah kepada paksi absis.

Daripada rajah tegasan adalah mudah untuk menentukan kekuatan hasil bersyarat yang dipanggil. Hakikatnya ialah kebanyakan bahan struktur tidak mempunyai titik hasil - garis lurus dengan lancar bertukar menjadi lengkung. Dalam kes ini, tegasan di mana pemanjangan baki relatif adalah sama dengan 0.2% diambil sebagai nilai kekuatan hasil (bersyarat). Dalam Rajah. Rajah 2.18b menunjukkan bagaimana nilai kekuatan hasil bersyarat σ 0.2 ditentukan. Kekuatan hasil σ t, ditentukan dengan kehadiran dataran tinggi hasil, sering dipanggil fizikal.

Bahagian menurun rajah adalah bersyarat, kerana luas keratan rentas sebenar sampel selepas berleher adalah kurang ketara daripada kawasan awal dari mana koordinat rajah ditentukan. Tegasan sebenar boleh diperolehi jika magnitud daya pada setiap momen masa P t dibahagikan dengan luas keratan rentas sebenar pada momen masa yang sama F t:

Dalam Rajah. 2.18a, voltan ini sepadan dengan garis putus-putus. Sehingga kekuatan muktamad, S dan σ boleh dikatakan bertepatan. Pada saat pecah, tegasan sebenar jauh melebihi kekuatan tegangan σ pc dan, lebih-lebih lagi, tegasan pada saat pecah σ r. Mari kita nyatakan luas leher F 1 melalui ψ dan cari S r.

Þ Þ  .

.

Untuk keluli mulur ψ = 50 – 65%. Jika kita ambil ψ = 50% = 0.5, maka kita dapat S р = 2σ р, ᴛ.ᴇ. tekanan sebenar adalah paling besar pada saat pecah, yang agak logik.

2.6.2. Ujian mampatan pelbagai bahan

Ujian mampatan memberikan kurang maklumat tentang sifat bahan berbanding ujian tegangan. Walau bagaimanapun, ia sangat penting untuk mencirikan sifat mekanikal bahan. Ia dijalankan pada sampel dalam bentuk silinder, ketinggiannya tidak lebih daripada 1.5 kali diameter, atau pada sampel dalam bentuk kiub.

Mari kita lihat gambar rajah mampatan keluli dan besi tuang. Perlu dikatakan bahawa untuk kejelasan, kami akan menggambarkannya dalam angka yang sama dengan gambar rajah tegangan bahan-bahan ini (Rajah 2.19). Pada suku pertama terdapat gambar rajah tegangan, dan pada suku ketiga - gambar rajah mampatan.

Pada permulaan pemuatan, gambar rajah mampatan keluli ialah garis lurus condong dengan cerun yang sama seperti semasa tegangan. Kemudian rajah bergerak ke kawasan hasil (kawasan hasil tidak dinyatakan dengan jelas seperti semasa ketegangan). Selanjutnya, lengkung bengkok sedikit dan tidak putus, kerana sampel keluli tidak dimusnahkan, tetapi hanya diratakan. Modulus keanjalan keluli E di bawah mampatan dan tegangan adalah sama. Kekuatan hasil σ t + = σ t - juga sama. Adalah mustahil untuk mendapatkan kekuatan mampatan, sama seperti mustahil untuk mendapatkan ciri keplastikan.

Gambar rajah tegangan dan mampatan besi tuang adalah serupa dalam bentuk: ia bengkok dari awal dan putus apabila beban maksimum dicapai. Pada masa yang sama, besi tuang berfungsi lebih baik dalam pemampatan daripada dalam tegangan (σ inci - = 5 σ inci +). Kekuatan tegangan σ pch - ϶ᴛᴏ satu-satunya ciri mekanikal besi tuang yang diperoleh semasa ujian mampatan.

Geseran yang berlaku semasa ujian antara plat mesin dan hujung sampel mempunyai kesan yang ketara ke atas keputusan ujian dan sifat kemusnahan. Sampel keluli silinder mengambil bentuk tong (Rajah 2.20a), keretakan muncul dalam kiub besi tuang pada sudut 45 0 terhadap arah beban. Jika kita mengecualikan pengaruh geseran dengan melincirkan hujung sampel dengan parafin, keretakan akan muncul mengikut arah beban dan daya yang paling besar akan menjadi kurang (Rajah 2.20, b dan c). Kebanyakan bahan rapuh (konkrit, batu) gagal di bawah pemampatan dengan cara yang serupa dengan besi tuang dan mempunyai corak mampatan yang serupa.

Adalah menarik untuk menguji kayu - anisotropik, ᴛ.ᴇ. mempunyai kekuatan yang berbeza berdasarkan arah daya berhubung dengan arah gentian bahan. Semakin banyak plastik gentian kaca yang digunakan secara meluas juga adalah anisotropik. Apabila dimampatkan di sepanjang gentian, kayu adalah lebih kuat daripada apabila dimampatkan merentasi gentian (lengkung 1 dan 2 dalam Rajah 2.21). Lengkung 1 adalah serupa dengan lengkung mampatan bahan rapuh. Kemusnahan berlaku disebabkan oleh anjakan satu bahagian kubus berbanding bahagian yang lain (Rajah 2.20, d). Apabila dimampatkan merentasi gentian, kayu tidak runtuh, tetapi ditekan (Rajah 2.20e).

Apabila menguji sampel keluli untuk ketegangan, kami mendapati perubahan dalam sifat mekanikal akibat regangan sehingga ubah bentuk sisa yang ketara muncul - pengerasan sejuk. Mari lihat bagaimana sampel berkelakuan selepas pengerasan semasa ujian mampatan. Dalam Rajah 2.19 rajah ditunjukkan dengan garis putus-putus. Mampatan mengikuti lengkung NC 2 L 2, yang terletak di atas gambar rajah mampatan sampel yang tidak mengalami pengerasan kerja OC 1 L 1, dan hampir selari dengan yang terakhir. Selepas pengerasan oleh ketegangan, had kekadaran dan hasil mampatan berkurangan. Fenomena ini biasanya dipanggil kesan Bauschinger, dinamakan sempena saintis yang pertama kali menggambarkannya.

2.6.3. Penentuan kekerasan

Ujian mekanikal dan teknologi yang sangat biasa ialah penentuan kekerasan. Ini disebabkan oleh kelajuan dan kesederhanaan ujian sedemikian dan nilai maklumat yang diperoleh: kekerasan mencirikan keadaan permukaan bahagian sebelum dan selepas pemprosesan teknologi (pengerasan, nitriding, dll.), yang mana seseorang secara tidak langsung boleh menilai magnitud kekuatan tegangan.

Kekerasan bahan adalah kebiasaan untuk memanggil keupayaan untuk menahan penembusan mekanikal badan lain yang lebih pepejal ke dalamnya. Kuantiti yang mencirikan kekerasan dipanggil nombor kekerasan. Ditentukan oleh kaedah yang berbeza, mereka berbeza dalam magnitud dan dimensi dan sentiasa disertai dengan petunjuk kaedah penentuan mereka.

Kaedah yang paling biasa ialah kaedah Brinell. Ujian pada asasnya terdiri daripada menekan bola keluli yang dikeraskan dengan diameter D ke dalam sampel (Rajah 2.22a). Bola itu disimpan untuk beberapa waktu di bawah beban P, yang menyebabkan kesan (lubang) dengan diameter d kekal di permukaan. Nisbah beban dalam kN kepada luas permukaan cetakan dalam cm 2 biasanya dipanggil nombor kekerasan Brinell

. (2.30)

. (2.30)

Untuk menentukan nombor kekerasan Brinell, instrumen ujian khas digunakan; diameter lekukan diukur dengan mikroskop mudah alih. Biasanya HB tidak dikira menggunakan formula (2.30), tetapi didapati daripada jadual.

Menggunakan nombor kekerasan HB, adalah mungkin untuk mendapatkan nilai anggaran kekuatan tegangan beberapa logam tanpa memusnahkan sampel, kerana terdapat hubungan linear antara σ inci dan HB: σ inci = k ∙ HB (untuk keluli karbon rendah k = 0.36, untuk keluli berkekuatan tinggi k = 0.33, untuk besi tuang k = 0.15, untuk aloi aluminium k = 0 , 38, untuk aloi titanium k = 0.3).

Kaedah yang sangat mudah dan meluas untuk menentukan kekerasan menurut Rockwell. Dalam kaedah ini, kon berlian dengan sudut puncak 120 darjah dan jejari kelengkungan 0.2 mm, atau bola keluli dengan diameter 1.5875 mm (1/16 inci), digunakan sebagai indentor yang ditekan ke dalam sampel. Ujian berlaku mengikut skema yang ditunjukkan dalam Rajah. 2.22, b. Mula-mula, kon ditekan masuk dengan beban awal P0 = 100 N, yang tidak dikeluarkan sehingga akhir ujian. Di bawah beban ini, kon direndam ke kedalaman h0. Seterusnya, beban penuh P = P 0 + P 1 dikenakan pada kon (dua pilihan: A – P 1 = 500 N dan C – P 1 = 1400 N), dan kedalaman lekukan meningkat. Selepas mengeluarkan beban utama P 1, kedalaman h 1 kekal. Kedalaman lekukan yang diperoleh disebabkan oleh beban utama P 1, sama dengan h = h 1 – h 0, mencirikan kekerasan Rockwell. Nombor kekerasan ditentukan oleh formula

, (2.31)

, (2.31)

di mana 0.002 ialah nilai pembahagian skala penunjuk penguji kekerasan.

Terdapat kaedah lain untuk menentukan kekerasan (Vickers, Shore, microhardness), yang tidak dibincangkan di sini.

2.6.4. Perbandingan sifat pelbagai bahan

|

Semua keluli yang ditunjukkan dalam rajah - 40, St6, 25HNVA, mangan - mempunyai lebih banyak lagi prestasi tinggi kekuatan daripada keluli karbon rendah St3. Tiada dataran hasil dalam keluli berkekuatan tinggi, dan pemanjangan relatif pada pecah δ adalah kurang ketara. Peningkatan kekuatan datang pada harga penurunan kemuluran. Aloi aluminium dan titanium mempunyai kemuluran yang baik. Pada masa yang sama, kekuatan aloi aluminium lebih tinggi daripada St3, dan berat isipadu hampir tiga kali kurang. Dan aloi titanium mempunyai kekuatan pada tahap keluli aloi kekuatan tinggi dengan hampir separuh berat isipadu. Jadual 2.4 menunjukkan ciri mekanikal beberapa bahan moden.

| bahan | Jenama | Kekuatan hasil, σ t | Kekuatan tegangan, σ inci | Berkaitan. pemanjangan semasa putus, δ 5 | Menghubungkaitkan penyempitan pada pecah, ψ | Berat isipadu, γ | Modulus Young, E |

| kN/cm 2 | kN/cm 2 | % | % | g/cm 3 | kN/cm 2 | ||

| St3 | 34-42 | 7,85 | 2 10 4 | ||||

| Keluli karbon, digulung panas | ST6 | 60-72 | 7,85 | 2 10 4 | |||

| Keluli karbon berkualiti | 7,85 | 2 10 4 | |||||

| Keluli aloi krom-nikel-tungsten | 25HNVA | 7,85 | 2.1 10 4 | ||||

| Keluli aloi silikon-krom-mangan | 35ХГСА | 7,85 | 2.1 10 4 | ||||

| Besi tuang | SCh24-44 | - | - | - | 7,85 | 1.5 10 4 | |

| Aloi aluminium | D16T | - | 2,8 | 0.7 10 4 | |||

| Gangsa silikon | BrK-3 | - | - | 7,85 | 1.1 10 4 | ||

| Aloi titanium | VT4 | - | 4,5 | ||||

| gentian kaca | BERENANG | - | - | 1,9 | 0.4 10 4 | ||

| Gentian karbon | KEVLAR | - | - | 1,7 | 3 10 4 |

Dua baris terakhir jadual menunjukkan ciri-ciri bahan komposit polimer, dicirikan oleh berat rendah dan kekuatan tinggi. Komposit berasaskan gentian karbon sangat kuat mempunyai sifat yang sangat cemerlang - kekuatannya adalah lebih kurang dua kali ganda lebih tinggi daripada kekuatan keluli aloi terbaik dan susunan magnitud lebih tinggi daripada keluli karbon rendah. Keluli Οʜᴎ adalah satu setengah kali lebih keras dan hampir lima kali lebih ringan. Mereka, sudah tentu, digunakan dalam teknologi ketenteraan - pesawat dan pengeluaran roket. DALAM tahun lepas mula digunakan di kawasan awam - automotif (badan, cakera brek, paip ekzos lumba dan kereta sport mahal), pembinaan kapal (lambung bot dan kraf kecil), perubatan ( kerusi roda, bahagian prostetik), kejuruteraan mekanikal untuk sukan (bingkai dan roda basikal lumba dan peralatan sukan lain). Diguna pakai secara meluas Bahan ini kini terhalang oleh kos yang tinggi dan kebolehkilangan yang rendah.

Merumuskan semua perkara di atas tentang sifat mekanikal pelbagai bahan, kita boleh merumuskan ciri utama sifat bahan mulur dan rapuh.

1. Bahan rapuh, tidak seperti yang mulur, dimusnahkan oleh ubah bentuk sisa kecil.

2. Bahan plastik sama-sama menahan ketegangan dan mampatan, bahan rapuh menahan mampatan dengan baik dan ketegangan dengan lemah.

3. Bahan plastik menahan beban hentakan dengan baik, rapuh - kurang baik.

4. Bahan rapuh sangat sensitif terhadap apa yang dipanggil kepekatan tekanan(voltan tempatan melonjak berhampiran tempat perubahan mendadak bentuk bahagian). Kekuatan bahagian yang diperbuat daripada bahan plastik dipengaruhi oleh kepekatan tegasan pada tahap yang lebih rendah. Butiran lanjut mengenai perkara ini di bawah.

5. Bahan rapuh tidak boleh diterima oleh pemprosesan teknologi yang berkaitan dengan ubah bentuk plastik - pengecapan, penempaan, lukisan, dsb.

Pembahagian bahan kepada mulur dan rapuh adalah bersyarat, kerana dalam keadaan tertentu bahan rapuh memperoleh sifat plastik (contohnya, di bawah pemampatan bulat yang tinggi) dan, sebaliknya, bahan mulur memperoleh sifat rapuh (contohnya, keluli lembut di bawah rendah). suhu). Atas sebab ini, adalah lebih tepat untuk bercakap bukan tentang plastik dan bahan rapuh, tetapi tentang plastik dan kemusnahan rapuh mereka.

Seperti yang telah dinyatakan, bahagian mesin dan struktur lain mesti memenuhi syarat kekuatan (2.3) dan ketegaran (2.13). Magnitud tegasan yang dibenarkan ditentukan berdasarkan bahan (ciri mekanikalnya), jenis ubah bentuk, sifat beban, keadaan operasi struktur dan keterukan akibat yang mungkin berlaku sekiranya berlaku kegagalan:

n – faktor keselamatan, n > 1.

Bagi bahagian yang diperbuat daripada bahan plastik, keadaan berbahaya dicirikan oleh rupa ubah bentuk sisa yang besar; oleh itu, tegasan berbahaya adalah sama dengan kekuatan alah σ op = σ t.

Bagi bahagian yang diperbuat daripada bahan rapuh, keadaan berbahaya dicirikan oleh rupa rekahan; oleh itu, tegasan berbahaya adalah sama dengan kekuatan tegangan σ op = σ inc.

Semua keadaan operasi di atas untuk bahagian diambil kira oleh faktor keselamatan. Dalam apa jua keadaan, terdapat beberapa faktor umum yang diambil kira oleh faktor keselamatan:

1. Heterogeniti bahan, oleh itu, variasi dalam ciri mekanikal;

2. Ketidaktepatan dalam menyatakan magnitud dan sifat beban luaran;

3. Penghampiran skim pengiraan dan kaedah pengiraan.

Berdasarkan data daripada amalan jangka panjang dalam reka bentuk, pengiraan dan pengendalian mesin dan struktur, faktor keselamatan untuk keluli diandaikan 1.4 - 1.6. Untuk bahan rapuh di bawah beban statik, faktor keselamatan 2.5 - 3.0 diambil. Jadi, untuk bahan plastik:

. (2.33)

. (2.33)

Untuk bahan yang rapuh

. (2.34)

. (2.34)

Apabila membandingkan sifat bahan mulur dan rapuh, diperhatikan bahawa kepekatan tegasan mempengaruhi kekuatan. Teori dan kajian eksperimen menunjukkan bahawa pengagihan seragam tegasan ke atas kawasan keratan rentas rod yang diregangkan (mampat) mengikut formula (2.2) terganggu berhampiran tempat perubahan mendadak dalam bentuk dan saiz keratan rentas - lubang, fillet , fillet, dsb.

Dihantar pada ref.rf

Lonjakan tekanan tempatan—kepekatan tekanan—berlaku berhampiran tempat ini.

Sebagai contoh, pertimbangkan kepekatan tegasan dalam jalur boleh renggang dengan lubang kecil. Lubang itu dianggap kecil jika syarat d ≤ 1/5b dipenuhi (Rajah 2.27a). Dengan kehadiran kepekatan, voltan ditentukan oleh formula:

σ max = α σ ∙ σ nom . (2.35)

dengan α σ ialah pekali kepekatan tegasan, ditentukan oleh kaedah teori keanjalan atau secara eksperimen menggunakan model;

σ nom – voltan terkadar, ᴛ.ᴇ. tegasan dikira untuk bahagian tertentu jika tiada kepekatan tegasan.

Bagi kes yang sedang dipertimbangkan (α σ = 3 dan σ nom = N/F), masalah ini, dalam erti kata tertentu, masalah klasik kepekatan tekanan dan biasanya dipanggil dengan nama orang yang menyelesaikannya dalam lewat XIX saintis abad dengan masalah Kirsch.

Mari kita pertimbangkan bagaimana jalur dengan lubang berkelakuan apabila beban meningkat. Dalam bahan plastik voltan maksimum pada lubang akan menjadi sama dengan kekuatan hasil (Rajah 2.27, b). Kepekatan tegasan sentiasa mereput dengan cepat; oleh itu, walaupun pada jarak yang dekat dari lubang, tekanan adalah lebih kurang. Mari kita tingkatkan beban (Rajah 2.27, c): voltan pada lubang tidak meningkat, kerana bahan plastik mempunyai zon hasil yang agak panjang; sudah pada jarak tertentu dari lubang, tegasan menjadi sama dengan kekuatan hasil.

Tegasan yang dibenarkan - konsep dan jenis. Klasifikasi dan ciri kategori "Tegasan yang dibenarkan" 2017, 2018.