Orenburg bölgesindeki metalurji kompleksi işletmelerinin yerini hangi faktörler belirledi? Metalurji kompleksi, siyah metal

Genel özellikleri demir metalurjisi

Metalurji kompleksi, demir ve demir dışı metalurjiyi içerir: birbirine bağlı bir dizi endüstri ve aşama üretim süreci Hammaddelerin çıkarılmasından bitmiş ürünlerin (demir ve demir dışı metaller ve bunların alaşımları) üretimine kadar. Bu endüstriler arası kompleksin bütünlüğü, her şeyden önce, onu oluşturan endüstrilerin madenciliğin doğası ve cevher hammaddelerinin pirometalurjik işleme teknolojisi ve ayrıca bitmiş ürünlerin yapısal olarak kullanılması açısından benzerliğinden kaynaklanmaktadır. malzemeler. Metalurjik kompleks, üretimin konsantrasyonu ve kombinasyonu ile karakterize edilir. Metalurji endüstrisinin durumu ve gelişimi, sonuçta ulusal ekonominin tüm sektörlerindeki bilimsel ve teknolojik ilerlemenin düzeyini belirler. Özellikler metalurji kompleksi diğer endüstrilerle karşılaştırılamayacak kadar üretimin ölçeği ve teknolojik döngünün karmaşıklığıdır. Metalurji kompleksinin Rus ulusal ekonomisinin bölgesel yapısındaki kompleks oluşturucu ve alan oluşturucu önemi son derece büyüktür.

Bu teknik ve ekonomik özellikler, demir metalurjisinin bölgesel organizasyonu üzerinde güçlü bir etkiye sahiptir: uygun büyüklükte hammadde ve yakıt bazlarının geliştirilmesi, doğal, emek ve malzeme kaynaklarının kullanımı açısından en verimli olanın seçimi, işletmelerin konumlandırılması, metalurji üretiminin diğer endüstrilerle belirli mekansal kombinasyonlarının kurulması. SSCB, demir metalurjisinin geliştirilmesi için iyi hammaddelerle donatılmıştır: keşfedilen cevherlerin yaklaşık yarısı kendi topraklarında bulunmaktadır. Çoğu zengin (zenginleştirme gerektirmeyen) ve işlenmesi nispeten kolay cevherlerdir. Rusya, demir cevheri üretiminde ve üretimin yoğunlaşma düzeyinde dünyada birinci sırada yer alıyor.

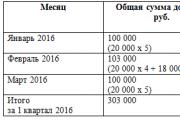

Demir metalurjisinin gelişiminin dinamikleri tablodan takip edilebilir.

Dökme demir üretiminde bir artış olmadan nihai çelik üretimi artacaktır. Haddelenmiş saclar, düşük alaşımlı çelikten haddelenmiş ürünler ve sertleştirme işlemi uygulanarak metal ürünlerin yapısının iyileştirilmesi planlanmaktadır. Petrol ve gaz boru hatlarına yönelik boru üretiminin genişletilmesi planlanıyor.

Demir metalurjisi aşağıdaki özellikler hammadde tabanı:

Hammadde, nispeten yüksek miktarda yararlı bileşen içeriği ile karakterize edilir - siderin içinde% 17'den manyetit demir cevherlerinde% 53-55'e kadar. Yüksek tenörlü cevherler, zenginleştirme için kullanılan endüstriyel rezervlerin neredeyse beşte birini oluşturuyor;

çeşitli teknolojilerin kullanılmasını ve çok çeşitli özelliklere sahip metal elde edilmesini mümkün kılan türler (manyetit, sülfit, oksitlenmiş vb.) açısından hammadde çeşitliliği;

çeşitli madencilik koşulları (demir metalurjisinde çıkarılan tüm hammaddelerin %80'ini oluşturan hem maden hem de açık ocak);

karmaşık bileşimli cevherlerin kullanımı (fosfor, vanadyum, titanomagnetit, krom vb.). Üstelik 3/5'inden fazlasının manyetit olması zenginleşme ihtimalini kolaylaştırıyor.

Çelik üretiminde yapısal değişiklikler yaşandı. Şu anda çelik eritmenin ana yöntemi açık ocaktır. Oksijen dönüştürücü ve elektrikli çelik üretim yöntemlerinin payı, toplam üretim hacminin yalnızca yaklaşık 1/2'sini oluşturmaktadır.

Demir metalurjisindeki değişiklikler, kullanımı ürünlerin kalite özelliklerini iyileştirmeyi ve işçilik ve metal yoğunluğunu azaltmayı mümkün kılan metal tozlarının üretimindeki artıştan kaynaklanmaktadır.

Ustalaşmak son derece önemlidir endüstriyel ölçekli Yüksek fırın üretiminden önemli ölçüde daha az enerji yoğun olan doğrudan indirgeme yöntemini kullanarak cevherlerden demir üretme teknolojileri. Kursk Manyetik Anomalisi (KMA) bölgesinde, yılda 5 milyon ton metalize pelet ve 2,7 milyon ton haddelenmiş ürün tasarım kapasitesiyle Oskol Elektrometalurji Tesisi şu anda faaliyet gösteriyor.

Demir metalurjisi son derece gelişmiş üretim kombinasyonları ile karakterize edilir. Metalurjik işlemeyi kömür koklaştırmayla birleştirmenin özellikle büyük yararları vardır. Bu nedenle kok üretiminin büyük bir kısmı metalurji tesislerinde üretilmektedir. İç doğası gereği demir metalurjisinin modern büyük işletmeleri teknolojik bağlantılar metalurji ve enerji kimya tesisleridir.

Biçerdöverler, sanayileşmiş ülkelerin çoğunda demir-çelik işletmelerinin ana türüdür. Tam çevrimli işletmeler 9/10'dan fazla dökme demir, yaklaşık 9/10'u çelik ve haddelenmiş ürünler üretmektedir. Ayrıca, dökme demir ve çelik, çelik ve haddelenmiş ürünler (boru ve hırdavat tesisleri dahil) ile ayrı ayrı dökme demir, çelik ve haddelenmiş ürünler üreten fabrikalar bulunmaktadır. Demir eritme işlemi olmayan işletmeler pigment metalurjisi olarak sınıflandırılır. Özel grup teknik ve ekonomik parametrelere göre elektrotermal çelik ve ferroalyaj üretimi yapan işletmelerdir. Makine imalat tesislerinde çelik ve haddelenmiş ürünlerin üretimi olan "küçük metalurji" var.

Demir metalurjisi tam teknolojik döngüönemli bir alan oluşturucu faktör olarak hizmet eder. Demir eritme ve kömür koklaştırma sırasında çeşitli atık türlerinin geri dönüştürülmesinden kaynaklanan çok sayıda endüstriye ek olarak - ağır organik sentez (benzen, antrasen, naftalin, amonyak ve türevleri), inşaat malzemeleri üretimi (çimento, blok ürünler), Thomas un (yüksek fosfor içeriğine sahip demir cevherlerinin yeniden dağıtımı için), demir metalurjisi ilgili endüstrileri cezbetmektedir. En tipik uyduları şunlardır: termal enerji mühendisliği, öncelikle metalurji tesislerinin parçası olan ve yan ürün yakıtla (yüksek fırın gazı fazlası, kok, kok tozu) çalışabilen tesisler; metal yoğun makine mühendisliği (metalurji ve madencilik ekipmanları, ağır takım tezgahları). Demir metalurjisi, Urallar ve Kuzbass'ta ortaya çıkan çok güçlü ve çeşitli endüstriyel kompleksleri kendi etrafında oluşturur.

Metalurji tam döngü, dönüşüm ve “küçük” yerleşim açısından birbirinden farklıdır. Özellikle ilkini yerleştirmek için büyük önem Hammadde ve yakıtları var ve bunlar, kok için yaklaşık %50 ve demir cevheri için %35-40 olmak üzere, tüm demir izabe maliyetlerinin %85-90'ını oluşturur. 1 ton dökme demir için 1,2-1,5 ton kömür (zenginleştirme ve koklaştırma sırasındaki kayıplar dikkate alınarak), 1,5 ton demir cevheri, 0,5 tonun üzerinde eritken kireçtaşı ve 30 m3'e kadar geri dönüştürülmüş su gerekir. Bu, hammaddelerin ve yakıt temellerinin, su tedarik kaynaklarının ve yardımcı malzemelerin karşılıklı taşınmasının ve coğrafi konumunun önemini vurgulamaktadır.

Denge demir cevheri rezervleri, keşfedilmiş rezervler de dahil olmak üzere 107,1 milyar tondur - 63,7 milyar ton veya dünya kaynaklarının 2/5'inden fazlası (1975). Bunların yaklaşık %15'i zenginleştirilmeden kullanılan (%55'in üzerinde demir içeriğine sahip) zengin cevherlerdir. Toplam kanıtlanmış rezervlerin 1/2'sinden fazlası KMA (16,7 milyar ton) ve Krivoy Rog havzasında (15,5 milyar ton) yoğunlaşmıştır. Urallar'daki Kachkanar yatak grubu (6,1 milyar ton) da öne çıkıyor.

Manganez cevherlerinin en önemli yatakları Batı Sibirya'da (Usinskoye) bulunmaktadır.

İşletme konumunun verimliliğine ilişkin olumlu bir faktör, koklaşabilir taş kömürü ve demir cevherinin bölgesel kombinasyonlarıdır: Donbass - KMA, Güney Yakutsk havzası - Aldan havzası, vb. Demir cevheri ve koklaşabilir taş kömürü kaynaklarının göreceli konumu, miktarları, kalitesi, işletimi koşullar, sanayi merkezlerine yakınlık ve ulaşım yolları, bölgesel işbölümünde metalurjik üretimin her hammaddesinin ve yakıt tabanının önemini belirler. Avrupa kısmı keşfedilen demir cevheri rezervleri açısından doğu bölgelerinin çok ilerisindedir ve keşfedilen koklaşabilir taş kömürü rezervleri açısından onlardan belirgin şekilde daha düşüktür. Doğu bölgelerinde ise tam tersine hammaddeye oranla çok daha fazla yakıt kaynağı bulunmaktadır.

Demir cevheri ve koklaşabilir taş kömürü çıkarılmasında Avrupa ve doğu bölgeleri arasındaki oranlar farklıdır. İlki 5 saniyede hammadde veriyor Bir kez daha Yakıt ise doğu bölgelerine göre 1,5 kat daha fazladır. Aynı zamanda koklaşabilir taş kömürünün yaklaşık 1/2'si Donbass'ta bulunuyor. Bu kömür (doğal haliyle ve kok olarak) Avrupa kısmının birçok bölgesine tedarik edilmekte ve aynı zamanda ihraç edilmektedir. Ana yakıt kaynağı Kuzbass'tır (toplam koklaşabilir taş kömürü üretiminin yaklaşık 1/3'ü).

Demir metalurjisinin gelişimindeki karakteristik bir eğilim, metalurjik hammaddelerin çıkarılmasının, çalışma koşulları açısından en büyük ve en uygun yataklarda yoğunlaşması ve açık ocak yönteminin yaygın olarak kullanılması ve ardından demir cevherlerinin zenginleştirilmesidir. metalize pelet üretiminin yanı sıra. Gelecekte demir metalurjisinin ana hammadde üsleri Avrupa bölgesindeki KMA ve doğu bölgelerindeki Angaro-Ilim ve Aldan havzaları olacak.

Şu anda, hammadde ve yakıt maliyetlerinin oranı, demir cevheri kaynaklarının yakınında bulunan ve ithal yakıt kullanan işletmelerin, diğer her şey eşit olmak üzere, koklaşabilir taş kömürü kaynaklarının yakınında bulunan ve ithal yakıt kullanan işletmelere kıyasla daha ucuz metal üretebildiklerini göstermektedir. İşlenmemiş içerikler . Ancak pratikte metalurjik üretimin yeri hem hammaddelere hem de yakıt ve enerji faktörlerine eşit derecede bağlıdır ve bu durum ülkemiz deneyimiyle de doğrulanmaktadır. SSCB'de, birçok endüstriyel kompleksin oluşumunun temelini oluşturan demir metalurjisi, çeşitli yakıt yoğun endüstrileri (kimya, elektrik enerjisi, inşaat malzemeleri endüstrisi vb.) çekmektedir. Bu nedenle demir cevheri dağılım alanlarının yanı sıra kömür bölgelerinde de uygun koşullar bulmaktadır.

Tam döngülü demir metalurjisi, ekonomik fizibiliteye bağlı olarak hammadde kaynaklarına yönelir (Ural, merkezi alanlar Avrupa kısmı), yakıt depoları (Donbass, Kuzbass).

Bazı durumlarda, dökme demir ve çelik üretimini hammadde kaynaklarının yakınına yerleştirerek ve dördüncü aşama ürünlerle (bükülmüş profiller, çeşitli kaplamalara sahip çelik saclar, şeritler vb.) bitmiş ürünlerin yoğun olarak tüketildiği alanlarda. Parçacık metalurjisi esas olarak ikincil hammadde kaynaklarına (metalurjik üretimden kaynaklanan atıklar, haddelenmiş ürünlerden kaynaklanan atıklar, amortisman hurdaları) ve bitmiş ürünlerin tüketim yerlerine odaklanır, çünkü en büyük miktarda metal hurdası gelişmiş makine mühendisliği alanlarında birikmektedir. “Küçük” metalurji, makine mühendisliğiyle daha da yakın etkileşim içindedir.

Ferroalyajların ve elektrikli çeliklerin üretimi, lokasyonun kendine has özellikleriyle öne çıkıyor. Ferroalaşımlar - demirin alaşım metalleriyle (manganez, krom, tungsten, silikon vb.) alaşımları - yüksek fırınlarda ve elektrotermal yöntemle üretilir. İlk durumda - tam çevrimli metalurji işletmelerinde ve ayrıca iki (dökme demir - çelik) veya bir (dökme demir) işleme aşamasında, ikincisinde - özel tesislerde. Yüksek elektrik maliyetleri nedeniyle (1 ton ürün başına 9 bin kWh'ye kadar) ferroalyajların elektrotermal üretimi, ucuz enerjinin alaşımlı metal kaynakları ile birleştirildiği alanlarda idealdir. Elektrikli çelik üretimi enerji kaynaklarının ve hurda metallerin yakınında geliştirilmektedir.

Tarihsel olarak, yerli demir metalurjisi ilk olarak ülkenin Avrupa kısmının orta bölgelerinde ortaya çıktı. 18. yüzyıldan itibaren demirli metallerin üretimi, uzun süre ana metalurji bölgesi olan Urallara taşındı.

Ülkede izabe edilen toplam pik demir miktarının 9/10'dan fazlası pik demir, geri kalanı ise dökümhane pik demiridir. küçük boyutlar– yüksek fırın ferroalyajları için. Pik demir üretimi, Urallar'da, Orta, Orta Kara Dünya ve Kuzey bölgelerinde, Batı Sibirya'da lokalize edilen RSFSR'de (tüm eritme işlemlerinin 1/2'sinden fazlası) yoğunlaşmıştır.

Demir metalurjisi işletmelerinin mevcut dağılımı, önemli bölgesel üretim yoğunlaşması ile ülkenin çoğu bölgesinin Urallarda eritilmiş metal kullandığını göstermektedir.

Rusya topraklarında üç metalurji üssü var - Orta, Ural, Sibirya. Bu metalurjik temellerin ölçeği farklılık gösterir; uzmanlaşma ve üretim yapısı; ulaşım ve coğrafi konum, hammadde, yakıt ve enerji kaynaklarının sağlanması, işletmelerin konumunun niteliği, konsantrasyon ve kombinasyonun gelişme düzeyi, metal eritme işleminin teknik ve ekonomik göstergeleri ve diğer özellikler.

Ural metalürji üssü Rusya'nın en büyüğüdür ve demirli metal üretim hacimleri açısından BDT'deki Ukrayna'nın Güney metalurji üssünden sonra ikinci sırada yer almaktadır. Ural metalurjisinin payı, büyük ölçekte üretilen hacimlerde dökme demirin %52'sini, çeliğin %56'sını ve haddelenmiş demirli metallerin %52'den fazlasını oluşturmaktadır. eski SSCB. Urallar ithal Kuznetsk kömürü kullanıyor. Kendi demir cevheri tabanımız tükendi, bu nedenle hammaddelerin önemli bir kısmı Kazakistan'dan (Sokolovsko-Sarbaiskoye yatağı), Kursk manyetik anomalisinden ve Karelya'dan ithal ediliyor. Hammadde tabanının güçlendirilmesi, demir cevheri rezervlerinin 3/4'ünü oluşturan titanomagnetitlerin (Kachkanarskoye yatağı) ve sideritlerin (Bakalskoye yatağı) gelişmesiyle ilişkilidir. İlki zaten geliştirme aşamasındadır (Kachkanarsky GOK). Demir metalurjisinin en büyük merkezleri Urallarda kuruldu (Magnitogorsk, Chelyabinsk, Nizhny Tagil, Novotroitsk, Yekaterinburg, Serov, Zlatoust, vb.). Pigment metalurjisinin önemli gelişmesiyle birlikte asıl rol, tam döngüye sahip işletmeler tarafından oynanmaktadır. Esas olarak Ural Dağları'nın doğu yamaçlarında bulunurlar. Batı yamaçlarında pigment metalurjisi daha fazla temsil edilmektedir.

Urallarda üretim yoğunluğu yüksektir. Demirli metallerin ağırlıklı kısmı, Ural-Kuznetsk Kombinesinin (UKK) bir parçası olarak sanayileşme yıllarında ortaya çıkan dev işletmeler (Magnitogorsk, Chelyabinsk, Nizhny Tagil) tarafından üretilmektedir. Aynı zamanda, Urallarda birçok küçük fabrika (yeniden inşa edilmiş olsa da) hayatta kaldı ve 1/10'dan fazla dökme demir ve çelik ve tüm haddelenmiş ürünlerin 1/5'inden fazlasını üretti. Yüksek fırın (Chusovoy) ve elektrotermal (Serov, Chelyabinsk) yöntemleriyle ferroalyajların üretimi ve boru haddeleme (Pervouralsk, Chelyabinsk) önemli bir yer işgal etmektedir. Ayrıca Urallar doğal alaşımlı metallerin eritildiği tek bölgedir (Novotroitsk).

Uralların demir metalurjisi şu anda kısmen yeniden inşa ediliyor (Magnitogorsk Kombinesinde çelik üretiminin ilk aşaması ve küçük kapasiteli metalurji tesisleri).

Merkezi Metalurji Üssü – Bölge erken gelişme en büyük demir cevheri rezervlerinin yoğunlaştığı demir metalurjisi. Eski bir demir metalurjisi bölgesi olan merkez, nispeten yakın zamanda birbiriyle ilgisiz iki yönde gelişmiştir: birincisi - dökümhane dökme demir ve yüksek fırın ferroalyajlarının eritilmesi (Tula, Lipetsk), ikincisi - esas olarak çelik ve haddelenmiş ürünlerin üretimi. metal hurdası (Moskova, Elektrostal, Nizhny Novgorod, vb.).

Merkezin demir metalurjisi tamamen ithal yakıta (Donetsk kömürü veya kok) bağımlıdır. KMA yataklarının temsil ettiği hammadde kaynakları pratikte üretimi sınırlamamaktadır. Hurda metal büyük önem taşıyor. Demir cevherinin neredeyse tamamı açık ocak madenciliği yoluyla çıkarılmaktadır. Zengin cevherlerin yanı sıra büyük miktarlarda demirli kuvarsitler de çıkarılmaktadır (Lebedinsky, Mikhailovsky ve Stoilensky GOK'lar). Yakovlevskoe zengin cevher yatağı geliştiriliyor. KMA, yalnızca Merkezin fabrikaları için hammadde kaynağı olarak hizmet vermekle kalmıyor, aynı zamanda Urallar, Güney ve Kuzey'deki birçok işletmeye de sağlıyor. KMA bünyesinde özellikle umut verici bir metalize pelet üretimi ortaya çıktı. Bu temelde elektrometalurji, yüksek fırında işlem yapılmadan (Oskol tesisi) gelişiyor. Soğuk haddelenmiş şerit üretimi oluşturuldu (Oryol Çelik Haddeleme Tesisi).

Rusya'nın metalurji üssü olarak Sibirya'nın metalurji üssü oluşma sürecindedir. Sibirya'nın payına ve Uzak Doğu Rusya'da üretilen dökme demir ve nihai haddelenmiş ürünlerin yaklaşık beşte birini, çeliğin ise %15'ini oluşturuyor. Modern üretim, tam döngüye sahip iki güçlü işletme tarafından temsil edilmektedir - Kuznetsk Metalurji Fabrikası ve Batı Sibirya Fabrikası (Novokuznetsk) ve çeşitli işleme tesisleri (Novosibirsk, Guryevsk, Krasnoyarsk, Petrovsk-Zabaikalsky, Komsomolsk-on-Amur) bir ferroalyaj tesisi olarak (Novokuznetsk). Hammadde tabanı Gornaya Gioria, Khakassia ve Angara-Ilim havzasının (Kormunovsky GOK) demir cevherleridir. Yakıt tabanı - Kuzbass.

Sibirya ve Uzak Doğu'nun demir metalurjisi henüz oluşumunu tamamlamamıştır. Bu nedenle, verimli hammadde ve yakıt kaynaklarına dayalı olarak, gelecekte yeni demir metalurjisi merkezlerinin, özellikle de Taishet fabrikasının ortaya çıkması mümkündür. Kuznetsk kömürleri ve Angaroilimsk cevherlerinin yanı sıra Sibirya'nın mineral gübre ihtiyacını karşılamak için önemli olan fosfor açısından zengin cüruf üretmek üzere Lisakovo kahverengi demir cevherinin işlenmesine yönelik Barnaul tesisi.

Uzak Doğu'da demir metalurjisinin gelişme umutları, Güney Yakutsk havzasından gelen koklaşabilir taş kömürü kullanan tam çevrimli bir işletmenin kurulmasıyla ilişkilidir.

Demirli metallerdeki bölgeler arası bağlantılar büyük ölçüde aşağıdakilerden kaynaklanmaktadır:

üretilen haddelenmiş çelik profillerin çeşitliliği ve tüketim yapılarındaki bölgesel farklılıklar;

haddelenmiş çelik üretiminin bölgesel yoğunlaşması;

haddelenmiş metal tüketiminin bölgesel dağılımı;

metalurjik temeller arasında çeşitli işleme aşamalarının (dökme demir, çelik, haddelenmiş ürünler) ölçeğindeki tutarsızlık;

doğu bölgelerinde boru haddeleme eksikliği.

Genel olarak, ülkenin metalürji üslerinin çeşitli haddelenmiş ürünleri birbirleriyle takas etmeleri, ayrıca bunları kısmen metal tüketen bölgelerden ithal etmeleri de dikkat çekicidir. Aynı zamanda, tüketim hacminin üretim ölçeğini çok aştığı en önemli metal tüketen alanlar, belirli haddelenmiş profillerin ihracatını gerçekleştirmektedir.

Uzun vadeli en önemli görev, her metalurjik temel için metal işleme aşamaları arasında gerekli oranların oluşturulmasıdır. Üretimin birleştirilmesi açısından mevcut bölgesel farklılıklar öyledir ki, tam döngülü işletmelerde demir ve çeliğin eritilmesi açısından Urallar, demirli metal üreten diğer bölgelerden çok daha üstündür.

Ulusal ekonominin mevcut gelişme aşamasında, Rusya'nın birçok bölgesindeki çevresel durum keskin bir şekilde kötüleşti ve bu, metalurji işletmelerinin yerleştirilmesi sürecinde dikkate alınamaz. Metalurji kompleksinin çevre üzerinde büyük etkisi vardır. Metalurji işletmeleri atmosferin, su kütlelerinin, ormanların ve toprakların başlıca kirleticileridir. Çevre kirliliği düzeyi ne kadar yüksek olursa, kirliliği önlemenin maliyeti de o kadar yüksek olur. Bu maliyetlerdeki artış, herhangi bir üretimin kârsız olmasına yol açabilir.

Demir metalurjisi işletmeleri ülkedeki toplam hacmin toz emisyonlarının %20-25'inden, karbon monoksitin %25-30'undan ve kükürt oksitlerin yarısından fazlasından sorumludur. Bu emisyonlar hidrojen sülfür, florürler, hidrokarbonlar, manganez bileşikleri, vanadyum, krom vb. içerir. Demir metalurjisi işletmeleri endüstrideki toplam su tüketiminin %20'sini alır ve yüzey sularını büyük ölçüde kirletir.

Üretici güçlerin yüksek düzeydeki gelişimi ile bilim ve teknolojideki en son başarıların, çok yönlü lojistik bağlantılara (madenler, kireç ocakları, kok tesisleri) sahip büyük işletmeler kurmayı ekonomik olarak mümkün kılması nedeniyle, bu endüstriyi yerleştirme sorunları özellikle karmaşıktır. , vesaire.). Bu özelliklerin her biri bu endüstrinin verimliliğini şu veya bu şekilde etkilemektedir, ancak en yüksek değer Demir metalurjisi çok malzeme yoğun olduğundan, kural olarak hammadde ve yakıt faktörlerine aittir.

Büyük ölçekli demir metalurjisi genellikle yalnızca bunun için doğal önkoşullara sahip alanlarda etkili bir şekilde gelişebilir. Bu gerekliliğe uyulmaması, bireysel işletmelerde hazırlanmış cevher ve yüksek kaliteli koklaşabilir taş kömürü sıkıntısına yol açmaktadır. Demir metalurjisinin lokasyonunun verimliliği de metal tüketiminden etkilenir. 17. yüzyılda ve 18. yüzyılın ilk yarısında orta ve kuzeybatı bölgelerde metalurjinin yaratılmasında ana faktörlerden biri, Rusya'nın en büyük metal tüketen merkezlerine yakınlığıydı.

Metalurji tesislerinin konumu aynı zamanda su kaynaklarının mevcudiyetinden de etkilenir. Bazı durumlarda, özellikle su dengesinin gergin olduğu durumlarda rolleri belirleyici olabilir.

Üretimin kimyasallaşması ve giderek artan bir şekilde endüstride devam eden yapısal değişikliklere rağmen yaygın kullanım hafif ve demir dışı metaller, plastikler ve diğer kimyasal sentez ürünleri, demirli metaller sanayi ve taşımacılıkta ana yapısal malzeme olarak rollerini kaybetmemişlerdir. İnşaat ve ulusal ekonominin diğer sektörlerinde yaygın olarak kullanılmaktadırlar. Üretimleri, bir ülkenin teknik düzeyini yansıtan endüstriyel gelişiminin en önemli göstergelerinden biri olmayı sürdürüyor.

Hammadde tabanıDemir cevherleri

İÇİNDE Sverdlovsk bölgesi endüstriyel öneme sahip manyetit demir cevherleri. Tortul ve magmatik kayaların temasında oluşmuşlardır. İçlerindeki demir içeriği% 60'a ulaşır. Bölgede, çeşitli demir cevheri bölgeleri (yuvaları) halinde birleştirilen bir dizi bu türden büyük yataklar bilinmektedir. Bu Tagil-Kushvinskoye yuvasıdır (Vysokogorskoye, Lebyazhinskoye, Evstyuninskoye, Goroblagodatskoye, vb.); bölgenin kuzeyinde - Serovskoye Gnezdo (Auerbakhovskoye, Pokrovskoye, Maslovskoye, Vorontsovskoye, vb.) ve Ivdel grubunun yatakları.

En ünlü demir cevheri yatakları Goroblagodatskoye ve Vysokogorskoye'dir. Zaten çeyrek asır önce bu yataklardaki demir cevheri rezervlerinin tükendiğini söylemeye başladılar. Ancak bölgenin derin yapısının incelenmesi, cevherlerin çok katlı dağılımını oluşturmayı ve Kuzey Blagodatskoye, Yuzhno-Lebyazhinskoye, Kuzey-Evstyuninskoye ve Nizhneevstyuninskoye yataklarını keşfetmeyi mümkün kıldı. Evstyuninsky yatak grubunun keşfedilen rezervleri 300 milyon tona ulaşıyor ve bunlar Tagil bölgesindeki en büyük yataklardır.

Pervouralsk ve Kachkanar yataklarındaki manyetit cevherleri, titanyum, vanadyum ve diğer bazı metal ve bileşiklerin bir karışımını içerir. Genellikle denir titanomagnetitler. Bu cevherlerdeki demir içeriği çok daha düşüktür, yalnızca %17, dolayısıyla zenginleştirmeye ihtiyaç duyarlar. Uzmanlara göre Kaçkanar yatağı Uralların demir cevheri rezervlerinin yaklaşık %70'ini içeriyor.

Manganez cevherleri

Manganez cevherlerinin çıkarılması Urallarda ancak Büyük Çağ'da başladı. Vatanseverlik Savaşı Ukrayna ve Gürcistan'ın tarlaları ülkeden kesildiğinde. Manganez, demir metalurjisi için son derece gerekli bir metaldir. Çeliği zararlı yabancı maddelerden, özellikle de kükürtten temizler, çeliğe güç verir - onu zırha dönüştürür. Ural manganez, 1920 yılında bölgenin kuzeyinde, Ivdel bölgesinde - Polunochnoye yatağında keşfedildi. Bir başka büyük yatak güneyde, Marsyaty istasyonunun yakınında bulunuyor.

Savaş sonrası yıllarda Ural manganez yatakları rafa kaldırıldı ve 90'lı yılların başına kadar bu durumda kaldı. Şu anda Rus Manganez Anonim Şirketi gelişmeye başladı. Keşfedilen manganez rezervlerinin bir kısmı (ön tahminlere göre yaklaşık 2,5 milyon ton) dünya yüzeyine yakın bulunuyor ve bu da onu ucuz bir açık ocak yöntemi kullanarak çıkarmayı mümkün kılıyor.

Metalurji işletmeleriSverdlovsk bölgesindeki dökme demirin ana kısmı (2/3'ten fazlası), çeliğin %85'i ve haddelenmiş ürünlerin 2/3'ü Nizhny Tagil Iron and Steel Works (NTMK) tarafından üretilmektedir. Düzinelerce fabrika ve atölye içerir: yüksek fırınlar ve açık ocak fırınları, bir oksijen dönüştürücü atölyesi, çiçek açma tesisleri, kok ve refrakter üretimi ve demir madenleri. Tesis bünyesinde pek çok yan sanayi ve hizmet sektörü ile tam bir “cevher-metal-haddeleme” döngüsü oluşturulmuştur. NTMK'nın kendi demir cevheri hammadde tedarikçileri Vysokogorskoye ve Goroblagodatskoye cevher yönetim departmanlarıdır. Vysokaya, Lebyazhya ve Blagodati dağlarında manyetik demir cevheri yatakları geliştiriyorlar ve tesisin hammadde ihtiyacının üçte birini sağlıyorlar.

Metalurjik hammaddelerin geri kalanı NTMK'ya esas olarak Kachkanar Madencilik ve İşleme Tesisi'nden (GOK) ve kısmen Rusya'nın diğer bölgelerinden: Kursk Manyetik Anomalisinden ve Kola Yarımadası'ndan ithal ediliyor. Kok üretimi için gerekli koklaşabilir taş kömürünün tamamı Kuzbass ve Kazakistan'dan ithal edilmektedir. Kuzbass artık tesisin ihtiyacının %90'ını karşılıyor.

NTMK'nın ana ürünleri vanadyumlu dökme demir, çelik ve haddelenmiş ürünlerdir (raylar, araba tekerlekleri vb.), ayrıca dünyanın en büyük vanadyum cürufu üreticisidir. NTMK'nın geleceği, ana petrol ve gaz boru hatları için geniş çaplı boruların üretimi ile ilişkilidir. Bu amaçla 5.000 adetlik levha tesisi ve boru kaynak atölyesinden oluşan bir kompleks yapılması planlanıyor.

Bölgenin ikinci büyük ve en önemli metalurji işletmesi ise kendi adını taşıyan Metalurji Fabrikasıdır. AK Serova (Serov). Bu, yüksek fırın, açık ocak, haddeleme, dökümhane ve mekanik atölyeleri içeren tam döngülü bir kuruluştur. Buradaki metal eritme, kuzey grubunun yataklarının cevherlerinden gerçekleştirilmektedir: Auerbakhovsky, Vorontsovsky, Pokrovsky, Severny, vb. ve ayrıca ithal konsantrelerden. Serov şehri civarında yardımcı malzemeler çıkarılıyor: eritken kireçtaşı, refrakter kil, kalıp kumları. Serov fabrikası yüksek kaliteli çeliğiyle tanınıyor. Böylece VAZ arabalarının motorları Serov kalibreli çelikten yapılmıştır.

Alapaevsky ve Nizhnesaldinsky tesisleri de tam metalurji döngüsüne sahip işletmelerdir.

Sverdlovsk bölgesinde eski işletmelerin yerinde büyüyen işleme tesisleri de bulunmaktadır. Bunların en büyüğü Yekaterinburg'daki Viz-Steel'dir (Verkh-Isetsky Fabrikası - VIZ). Şu anda bu tesis Rusya'daki tek transformatör çeliği üreticisi olarak biliniyor. Kırk yıl boyunca ürünler burada geleneksel sıcak yöntemle üretildi ve 1973'ten beri tesiste güçlü bir soğuk haddeleme atölyesi faaliyete geçti.

Orta Urallar'daki önemli demir metalurjisi tesisleri Serov Ferroalyaj Fabrikası ve Klyuchevskoy Ferroalyaj Fabrikasıdır (Dvurechensk köyü). Ürünleri (ferrokrom, ferrosilikon) yüksek kaliteli çelik üretmek için gereklidir. Ural Hassas Alaşımlar Fabrikası (Berezovsky) tarafından özel ürünler üretilmektedir.

Sverdlovsk bölgesi, Rusya'nın ana boru üreticisi olup, üçte birini oluşturmaktadır. Rus üretimi. Ülkenin en büyük kuruluşlarından biri olan Pervouralsk Yeni Boru Fabrikası, 170'den fazla standart boyutta boru üretiyor. 80'li yılların sonunda yıllık boru üretim hacmi 1,5 milyon tonun üzerindeydi. İkinci büyük tesis olan Sinarsky Boru Fabrikası (Kamensk-Uralsky), çelik ve dökme demir borular üretmektedir. Boru tesislerinin en küçüğü olan Seversky Boru Fabrikası (Polevskoy), Sinarsky gibi, gaz ve gaz için dikişsiz dişli ve kaynaklı borular üretiyor. petrol endüstrisi. Revdinsky hırdavat ve metalurji tesisi çivi, vida, cıvata, somun, halat ve tel gibi ürünler üretiyor.

Bölgedeki tüm demir metalurji işletmeleri birbirine bağlıdır. Önde gelen metalurji kuruluşu NTMK, diğer tesislere kok, dökme demir ve haddeleme boruları için boşluklar sağlayarak bir bağlantı halkası görevi görüyor.

Refrakter üretimiMetalurji endüstrisinin genel olarak yüksek sıcaklık gerektiren pirometalurjik üretim yöntemini kullandığı bilinmektedir. Bu nedenle yüksek fırınların, açık ocak fırınlarının, ısıtma fırınlarının, döküm potalarının, hava ısıtıcılarının iç astarı için gereklidir. çok sayıda refrakterler. Bir ton çeliğin eritilmesi için 100 kg'dan fazla refrakter tüketildiği tahmin edilmektedir. Refrakter malzemelerin üretimi Serov, Nizhny Tagil, Pervouralsk, Bogdanovich, Sukhoi Log'da düzenleniyor.

Metalurji kompleksi, demir ve demir dışı metal üretiminin tüm aşamalarını içerir: cevher madenciliği ve zenginleştirilmesi, metallerin eritilmesi, alaşımların ve haddelenmiş ürünlerin üretimi, metallerin ikincil işlenmesi. Kompleks ayrıca metal eritme ile ilgili diğer endüstrileri de içerir - kok, refrakter, akı, manyezit vb.

Yakıt ve enerji kompleksinin yanı sıra metalurji de endüstrinin temel bir dalıdır. Bu nedenle metal eritmede ilk sırayı gelişmiş ülkeler (ABD, Japonya, Almanya, Rusya ve Çin) alıyor. Ancak enerji kaynaklarında olduğu gibi metal cevherlerinin çıkarılması da gelişmiş ülkelerden gelişmekte olan ülkelere doğru kayıyor.

SSCB, neredeyse her türlü demir ve demir dışı metalleri ve bunların alaşımlarını üreten, çelik eritme, haddelenmiş ürünler, alüminyum, platin, altın ve diğer metallerde dünyada birinci veya üçüncü sırada yer alan güçlü bir metalurji kompleksi yarattı. Ülkenin çöküşünden sonra metalurji kapasitesinin yarısı Rusya'da kaldı. Şiddetli durgunluk nedeniyle metallere olan talep düştü. Rus metalurjisindeki genel düşüşün %35-40 olduğu tahmin ediliyor, ancak 2000 yılında büyüme başladı ve şu anda 1990'a yakın bir seviyeye ulaştı. Rusya, metal üretimi açısından dünyanın ilk beş ülkesi arasında yer alıyor ve artabilir. çıktısını 1,5 -2,0 kat artırdı. Ülke, Avrupa'ya, ABD'ye ve Çin'e metal ihraç ediyor ve bu da ülkenin döviz kazancının yaklaşık %20'sini oluşturuyor. Ancak tek tek ülkelerdeki güçlü rekabet ve gümrük engelleri nedeniyle Rusya, fırsatı olmasına rağmen demir ve demir dışı metal ihracatını artıramıyor.

Demir metalurjisi en eskilerden biridir endüstriler 18. yüzyılda Urallarda ortaya çıkan Rusya. Bugün 66 milyon ton çelik üreterek dünyada 4'üncü sırada yer alıyor. Demir metalurjisi manganez, krom ve demir ile bunların alaşımlarının üretimini içerir. Makine mühendisliğine olan talebin özellikle dışarıdan düşmesi nedeniyle çeliğin yarıdan fazlası ihraç ediliyor. Bu sektörün piyasa koşullarında korunabilmesi için teknolojik olarak yeniden yapılanması gerekmektedir.

Modern metalurjide çeşitli teknolojiler vardır. Şimdiye kadar, dökme demir, çelik ve haddelenmiş ürünler üreten büyük tam döngülü metalurji tesislerine (yüksek metalurji) dayanıyordu. Büyük cevher rezervlerinin, koklaşabilir taş kömürünün, su kaynakları, birçok yardımcı sanayinin yaratılması, büyük bir işgücü, gelişmiş altyapı ve enerji. Daha ucuz metal sağlamalarına rağmen elde edilmesi zordur. teknolojik güncelleme ve güçlü bir çevre kirliliği kaynağıdır. Rusya'da - Urallarda, Orta Rusya'da ve demirli metal üretiminin 2 / 3'ünü sağlayan bu tür 8 tesis kuruldu.

Daha modern olanı, çeliğin yüksek fırın işleminden geçmeden (yani dökme demir üretimi) eritilmesine ve ayrıca yeniden eritme için hurda ve ikincil metalin yaygın şekilde kullanılmasına (dönüşüm metalurjisi) olanak tanıyan elektrometalurjidir. Avrupa ülkelerinde biriken ikincil hammaddeler halihazırda demir cevheri talebinin yarısını karşılamaktadır. Elektrometalurji, herhangi bir makine mühendisliği merkezinde küçük çelik üretim atölyelerinin daha serbestçe konumlandırılmasını, atıklarını kullanarak ve gerekli aralık ve kalitede çelik kaliteleri üretmeyi mümkün kılar. Rusya'da bu tür üretim tesisleri var ancak bunlar geniş yelpazedeki modern metalleri üretmeye yetmiyor.

Rusya'da demir metalurjisinin ana alanları şunlardır:

- Urallar, ana eritme işlemleri dünyanın en büyüklerinden biri olan Nizhny Tagil, Orsko-Khalilovsky'deki büyük tam döngülü tesislerde (Magnitogorsk) gerçekleştirilen ülkenin çelik ve haddelenmiş ürünlerinin yarısını sağlıyor. Urallarda ayrıca metalurji, ferroalyajlar, alaşımlı çelikler ve yüksek kaliteli metal üreten uzun ürünlerin işlenmesi için birçok fabrika bulunmaktadır. Urallar neredeyse hammaddelerini tükettiler ve KMA'dan demir cevheri, Kuzbass ve Kazakistan'dan ise kömür ithal ediyorlar.

- Merkez - ülkenin çeliğinin 1/4'ünü üretiyor ve KMA demir cevheri kullanıyor. Çelik, Lipetsk ve Stary Oskol'daki tesislerde (patlamasız elektrometalurji) ve Tula, Moskova, Elektrostal'daki domuz metalurji tesislerinde eritilir. Bu alan aynı zamanda Vorkuta havzasından gelen kömür akışlarının ve Murmansk bölgesinden gelen demir cevherinin kesiştiği noktada oluşturulan en büyük Cherepovets tesisini de içeriyor.

- Kuzbass, Novokuznetsk'teki iki tam çevrimli tesis aracılığıyla ülkenin metalinin 1/5'ini üreten Sibirya'daki metalurjinin üssüdür. Burada Gornaya Shoria (Khakassia) ve Irkutsk bölgesinden yerel kömür ve demir cevheri kullanılıyor. Ancak hammadde tabanı metalurjinin gelişimini sınırlamaktadır.

Ayrıca Sibirya'da - Komsomolsk-on-Amur, Krasnoyarsk vb.'de domuz metalurjisi tesisleri bulunmaktadır. Genel olarak demir metalurjisi, az sayıda büyük işletmede güçlü bir üretim yoğunluğuna sahip bir endüstridir.

Demir metalurjisinin beklentileri, kapasitesi yeterli olan üretiminin büyümesiyle değil, teknolojik gelişimiyle bağlantılıdır. Elektrik ve dönüşüm teknolojilerinin geliştirilmesi, makine mühendisliğinin özel ihtiyaçlarına uyum sağlamanın yanı sıra diğer sorunları çözmede de yardımcı olacaktır; endüstrinin çevresel özelliklerini iyileştirecek, kaliteyi artıracak ve ürün yelpazesini çeşitlendirecektir; bu hem endüstri hem de endüstri açısından önemlidir. ülkenin makine mühendisliği endüstrisini canlandırması ve dünya pazarındaki konumunu güçlendirmesi.

Demir dışı metalurji, demirli metaller gibi eski endüstrilerden biridir, ancak 20. yüzyılda önemli ölçüde güncellenmiştir. Yüzyılın başında “ağır” metallere dayanıyordu - bakır, nikel, kurşun, çinko; daha sonra iletişim, havacılık, uzay teknolojisi vb.'nin gelişmesiyle bağlantılı olarak "hafif" metaller ilk sırayı aldı - alüminyum, magnezyum, titanyum. alaşımlar üretmek için gerekli olan alaşımlama ve nadir metaller - tungsten, molibden, vanadyum, cıva, zirkonyum vb. özel özellikler. Asil metaller - altın, gümüş, platin - her zaman özel rollerini korudular.

Dünyada 70'ten fazla demir dışı metal türü üretiliyor, ancak yalnızca 4 ülkede bunların tamamı var - ABD, Rusya. Rusya, demir dışı metallerin neredeyse tüm cevherlerine sahiptir ve yalnızca boksit, kromit, manganez gibi bazılarını ithal etmektedir. Demir dışı metallerin çoğunun üretimi 2-3 aşamaya ayrılır: hammadde kaynaklarında bulunan cevher zenginleştirme; kaba metalin eritilmesi - tüketimi oldukça yüksek olan ısı, enerji ve su kaynaklarının yakınında; tüketildiği alanlarda saf metal elde edilmesi.

Rusya'da alüminyum eritme için ana bölge, Krasnoyarsk, Sayanogorsk, Bratsk, Shelekhov (Irkutsk bölgesi) ve Novokuznetsk'teki tesislerin bulunduğu Angaro-Yenisei bölgesi oldu. Üretim hacmi bakımından dünyada ikinci sırada yer almaktadır. Urallar, yerel ve ithal cevherlerin yanı sıra ikincil hammaddelerin kullanıldığı bakır ve diğer metallerin eritilmesiyle öne çıkıyor. Demir dışı metalurjide özel bir yer, en büyük metalurji tesisleri bakır, nikel, platin ve diğer nadir metallerin eritildiği Taimyr ve Murmansk bölgesinin karmaşık cevherleri tarafından işgal edilmiştir. Kurşun ve çinko, tungsten ve molibden üretimi Primorsky Bölgesi ve çevresinde bulunmaktadır. Rusya, Magadan bölgesi, Çukotka bölgesi, Yakutistan'da ve 60'lı yıllardan beri madenciliğiyle geleneksel bir altın ve gümüş üreticisidir. Yakutya'da da elmas çıkarılıyor.

En büyük alım alanları saf metaller Orta ve Urallardır, aynı zamanda onların tüketicisidirler. Ana tüketici endüstrileri havacılık, iletişim, uzay teknolojisi, elektronik, nükleer enerji, robotik ve diğer yüksek teknoloji endüstrileridir.

Dolayı Ekonomik kriz 1990'larda demir dışı metallere olan talep, özellikle en büyük tüketicileri arasında yer alan uçak endüstrisi, savunma kompleksi ve iletişim sektörlerinde keskin bir şekilde azaldı. Alüminyum, nikel, titanyum, magnezyum ve kobaltın eritilmesi 2/3'ten fazla azaldı; genel olarak işletmeler %40-50 oranında yüklüdür. Demir dışı metalurji, alüminyum, altın, platin, paladyum, titanyum ihracatının hacim bakımından dünyanın ilk beş ülkesinde yer alması nedeniyle ayakta kalmaktadır.

Demir dışı metalurjinin restorasyonu için beklentiler, ekonominin genel canlanmasıyla ve her şeyden önce bilimsel ve teknolojik ilerleme dallarının gelişmesiyle ve modern üretimle ilişkilidir. Ev aletleri, akciğerler Araç. Demir dışı metalurji sektörleri geniş bir yelpazeye sahip olan Rusya, bunları istenilen yönde geliştirebilir.

Bölgedeki metalurji üretimi MÖ 3. binyılın başında ortaya çıktı. Oktyabrsky ve Sakmara ilçelerinde, o çok uzak zamanlarda, silah ve mücevherlerin döküldüğü metalden Kargaly bakır madenleri geliştirildi.

18. yüzyılda demir cevheri ve altın madenciliği endüstrileri ortaya çıktı. 20. yüzyılın başında. İlk küçük metalurji tesisleri ortaya çıktı.

Bununla birlikte, metalurji en büyük gelişimini 20. yüzyılın 30-60'larında, Mednogorsk'ta bir bakır izabe tesisi ve Orsk'ta bir nikel fabrikasının inşaatının açık yataklar temelinde başlamasıyla elde etti. Gai bakır-pirit yatağının geliştirilmesi ve Orsko-Khalilovsky metalurji tesisinin faaliyete geçmesiyle birlikte, 50'li yılların sonlarında ve 60'lı yılların başlarında demir ve demir dışı metalurji, bölgenin ana endüstrilerinden biri haline geldi.

Pirinç. 110. Metalurji kompleksi

Doğu Orenburg bölgesinde çeşitli metalurjik hammaddelerin büyük rezervlerinin varlığı, karlı coğrafi konum En önemli ulaşım yollarının kesiştiği noktada, metal ağırlıklı makine mühendisliğinin büyük merkezlerinin yakınlığı, bölgenin doğusunda büyük bir metalurji üssünün oluşturulmasına ve konumlandırılmasına katkıda bulunmuştur.

Şu anda, ürün değeri açısından metalurji kompleksi, endüstriyel üretim yapısında ikinci sırada yer almaktadır ve yakıt ve enerji kompleksi ile birlikte bölgesel sanayinin “balinalarından” biridir (Şekil 97).

Coğrafi olarak, metalurji kompleksinin neredeyse tüm nesneleri Kuvandyk - Dombarovsky - Iriklinskoye Rezervuarı üçgeni içinde yer almaktadır. Bu alanda, demir ve demir dışı metalurjinin ana işletmeleri faaliyet göstermekte ve en büyük metalurjik hammadde yatakları geliştirilmektedir.

Demir metalurjisi

Demir metalurjisi bölgedeki endüstriyel üretimin yapısında önemli bir yere sahiptir. Üretim değeri açısından petrol ve gaz sektörünün ardından ikinci sırada yer alıyor.

Sektör, yalnızca bölgenin değil, ülkenin de en büyük sanayi kuruluşlarından biri olan Orsko-Khalilovsky Metalurji Tesisi (OHMK) "NOSTA" tarafından temsil edilmektedir. Tesis, Rusya'daki en büyük sekiz metalurji işletmesinden biri ve Urallar'daki en büyük dört metalurji işletmesinden biridir.

Büyük inşaatlar nedeniyle bunu biliyor musunuz? endüstriyel tesislerÖrneğin madencilik veya petrol ve gaz üretim merkezleri gibi bütün şehirler etraflarında büyüdü. OHMK aynı zamanda şehir oluşturan bir kuruluştur. Novotroitsk şehri, inşaatı ve gelişmesiyle eş zamanlı olarak yaklaşık 110 bin kişilik bir nüfusla büyüdü. Bugün her dört şehir sakininden biri tesiste çalışıyor.

Pirinç. 111. Bölgedeki çelik üretimi milyon ton

Pirinç. 112. Yüksek fırın üretimi

OKMK "NOSTA" tam bir metalurji döngüsü kuruluşudur ve demirli metal üretiminin tüm aşamalarını içerir (Şekil 112-116).

İşletmenin üretim kapasitesi, yılda 3,5 milyon tona kadar dökme demir, 4,5 milyon tona kadar çelik ve 3,5 milyon tona kadar haddelenmiş ürün üretmesine olanak tanıyor.

Urallar'daki birçok metalurji işletmesi gibi OKMK da, hammadde bileşimi bakımından benzersiz olan Novokievskoye doğal alaşımlı demir cevheri yatağı da dahil olmak üzere demir cevheri yatakları temelinde inşa edildi. Demirin yanı sıra bu cevher şunları içerir: değerli metallerÇeliğin kalitesini önemli ölçüde artıran ve uygulamasını genişleten nikel, kobalt, krom gibi.

Neredeyse 60 yıllık işletme süresi boyunca yatağın rezervleri önemli ölçüde tükendi ve madencilik ve jeolojik üretim koşulları daha karmaşık hale geldi. Bu nedenle, şu anda tesis ağırlıklı olarak ithal edilen hammaddeleri ve yakıtı kullanıyor. farklı bölgeler Rusya ve BDT ülkeleri (Şekil 110).

Şirket, iç ve dış pazara yüksek kaliteli haddelenmiş ürünler, 100'e yakın alaşımlı çelik, dünyanın tek krom-nikel doğal alaşımlı dökme demiri, kok ürünleri, kireçtaşı, cüruf blokları, refrakter ürünler ve diğer ürünleri tedarik etmektedir. Tesis, benzerleri olmayan çeşitli özelliklere sahip yüksek kaliteli çelik üretmektedir. Şirketin yeni rekabetçi ürünleri sac metaldir. boru boşlukları(şeritler).

Pirinç. 113. Elektrikli çelik üretimi üretimi

Pirinç. 114. Haddeleme üretimi

Pirinç. 116. Kok ve kimyasal üretimi

Tesisin ürünleri ülke genelinde ve yurt dışında tanınmaktadır. İşletmenin yüksek kaliteli metali, gaz ve petrol borularının üretiminde, köprü yapılarında, otomobil ve uçak yapımında, ağır mühendislikte, traktör yapımında, gemi yapımında, demiryolu ve ziraat mühendisliğinde kullanılmaktadır.

OHMK çeliği, yapay Dünya uydularının, uzay yörünge istasyonlarının ve Moskova'daki Luzhniki stadyumunun metal yapılarının imalatında kullanıldı. Tesisin ürünleri tüm BDT ülkelerine ve ABD, İngiltere, İtalya, İspanya, Hollanda, Çin, Endonezya, Tayland, Tayvan, Türkiye, İran vb. ülkelere ihraç edilmektedir (Şek. 181).

Demir dışı metalurji

Orenburg bölgesi demir dışı metalurjinin gelişmiş olduğu bölgelerden biridir. Bölgede 7 işletme var çeşitli endüstriler. Bakır endüstrisi hakimdir. Bunun nedeni, bakır içeren hammaddelerin büyük rezervlerinin ve her şeyden önce Güney Uralların "incisi" olarak adlandırılan Gai bakır-pirit yatağının varlığıdır. Bölgenin bakır cevheri rezervlerinin yaklaşık %80'ini ve Uralların endüstriyel bakır rezervlerinin %40'ından fazlasını içerir. Gai cevheri bakırın yanı sıra çinko, kurşun, gümüş, altın, kükürt ve nadir metalleri de içerir. Norilsk ve Udokan yataklarıyla birlikte Gai yatağı Rusya'nın en büyük yataklarından biridir.

Şu anda yatakta düşük bakır içerikli cevher yatakları bulunmaktadır. Bu da ülkede ekonomik sorunlar yaratıyor daha fazla sömürü. Öte yandan, gelişmiş bir ulaşım altyapısının varlığı ve satış pazarlarının yakınlığı, üretim için belirli beklentiler sağlıyor.

Gai yatağı temelinde, Urallar'daki sektördeki en büyük işletme faaliyet göstermektedir - bakır-çinko ve kükürt içeren cevherler üreten bir madencilik işletmesi olan Gai Madencilik ve İşleme Tesisi.

Tesis, yer altı ve açık maden ocaklarını, cevherin işlendiği ve bakır, çinko ve pirit (yüksek kükürt içerikli) konsantresinin elde edildiği bir işleme tesisini içermektedir. Cevher esas olarak yeraltında çıkarılır. Çalışmalar 700 m'ye kadar derinlikte yürütülmekte olup, rezervler büyük derinliklere kadar araştırılmış olup, işletmenin uzun yıllar işleyişini sağlayacaktır.

Bakır içeren cevherlerin çıkarılması ve zenginleştirilmesine yönelik başka bir kuruluş olan Granitnaya işleme tesisi, Barsuchiy Log yatağı temelinde faaliyet göstermektedir. Burada açık ocak madenciliği yoluyla çıkarılan cevherin metal içeriği yüksektir: %2,8 bakır, %4,6 çinko. İşletme her yıl 800 bin ton cevher çıkarmakta ve 15 bin tona kadar konsantre bakır ve çinko üretmektedir.

Mednogorsk bakır-kükürt tesisi, 40 bin tona kadar ham bakır (bakır içeriği %96-98) ve 20 bin tona kadar rafine bakır (bakır içeriği %99,9) üretme kapasitesine sahiptir. Ancak hammadde sıkıntısı nedeniyle tesis şu anda tam kapasiteyle çalışmıyor.

İşletmenin yerel kaynak tabanı (Komsomolskoye, Yaman-Kasy, Blyavinskoye yatakları) büyük ölçüde tükenmiştir ve zorlu madencilik ve jeolojik üretim koşullarına sahiptir. Bakır konsantrelerinin işlenmesinde teknolojik zorluklar yüksek içerik kükürt Gaisky GOK'tan hammadde tedarikini engelliyor.

Bakır endüstrisindeki üretimin son aşaması Orsk ve Gai'deki demir dışı metal işleme tesisleri tarafından temsil edilmektedir. En büyük işletmeüreten Gaisky tesisi "Splav" Farklı türde haddelenmiş bakır ve pirinç (levhalar, şeritler, bantlar).

Pirinç. 117, a. Gai bakır-pirit yatağındaki cevher üretimi, milyon ton

Pirinç. 117, b. Gai bakır-pirit yatağının cevherindeki metal ve kükürt içeriğinin payı

Pirinç. 118. Gaisky GOK'un açık ve yer altı madenleri

Pirinç. 119. İşletme "Yuzhuralnickel"

Nikel endüstrisi Orsk'taki Yuzhuralnickel fabrikası tarafından temsil edilmektedir. 90'lı yılların ortalarında işletmenin üretim hacimleri önemli ölçüde azaldı ve durma noktasına geldi. Asıl sebep Başta Kazakistan olmak üzere hammadde tedarik koşullarında kötüleşme yaşandı. İşletme ancak 2000 yılında normal çalışma ritmine dönmeye başladı.

Tesis, karmaşıklığı nedeniyle Svetlinsky bölgesindeki Buruktal yatağından elde edilen nikel cevherini neredeyse kullanmıyor kimyasal bileşim ve yüksek kaliteli işlenmesi için teknolojilerin eksikliği. İÇİNDE Son zamanlardaŞirket esas olarak Ural yataklarından elde edilen cevherlerle faaliyet gösteriyor. Yuzhuralnickel nikelin yanı sıra dünya pazarında 1 ton fiyatı 35-40 bin dolara ulaşan kobalt da üretiyor.

Kuvandyk'teki Yuzhnouralsk kriyolit tesisi, bir alüminyum endüstrisi kuruluşudur - ülkede kriyolit-elektrolit üreten iki işletmeden biridir ve onsuz metalik alüminyum elde etmek imkansızdır.

Bilgini test et

1. Başlıca demir dışı metalurji işletmelerinin üretim ve konum özellikleri nelerdir?

2. OHMK NOSTA ürünleri neden iç ve dış pazarda yoğun talep görüyor?

3. Bölgenin metalurji kompleksinin hangi sektörlerinde tam bir üretim döngüsü mevcut (hammaddelerin çıkarılmasından metal üretimine kadar)? Bu döngünün üretim aşamalarını hangi işletmeler barındırıyor?

4. Bakır endüstrisi neden bölgenin demir dışı metalurjisinde öncü bir rol oynuyor?

5. Nizhny Novgorod, Samara, Volgograd, Pervouralsk, Chelyabinsk, Naberezhnye Chelny, Minsk ve St. Petersburg, OKMK NOSTA'dan ürün alıyor. Sizce bu şehirlerdeki hangi işletme ve üretim tesislerinde kullanılıyor?

6. s. 4'teki görevi tamamlayın. 26 Eğitim materyalleri.

Makine mühendisliği kompleksi

· Makine mühendisliğinin Rusya ekonomisindeki rolü nedir?

· Makine yapım kompleksinin bileşimi nedir?

1. Metalurjinin ülkemiz ekonomisindeki önemini nasıl tanımlarsınız? Genel olarak dünyada mı?

Metalurji kompleksi endüstrinin temelidir. Elektrik enerjisi endüstrisi ile birlikte aşağıdakileri sağlayan makine mühendisliğinin temelidir: kimyasal endüstriÜlkenin ulusal ekonomisinin her düzeyinde bilimsel ve teknolojik ilerlemenin geliştirilmesi.

Metalurji, Rusya'nın ana ve en eski endüstrilerinden biridir. Tarihsel olarak kurulmuş üç metalurji merkezi: Ural, Orta ve Sibirya, başta yerli makine mühendisliği ve savunma sanayi olmak üzere ülkemizin demir ve demir dışı metallerin üretim üssünü sağlıyor.

2. Demir çelik sektörünün özellikleri nelerdir?

Metalurjik üretimin bir takım spesifik özellikleri vardır.

1. Teknolojik süreç büyük miktarlarda yalnızca cevher hammaddelerini değil aynı zamanda su, yakıtı (koklaşabilir taş kömürü, doğal gaz), enerji.

2. Hammaddelerin, yakıt ve enerji tabanının ve ayrıca büyük miktarda bitmiş ürünün birbirine bağımlılığı toplu taşıma ile ilişkilidir.

3. Üretim atıkları, emisyonlar zararlı maddeler ciddi çevre sorunları yaratır.

4. İkincil metalurji (hurda metal kullanımı), maliyetleri ve çevresel riski azaltmak amacıyla özel bir önem kazanmaktadır.

3. Demir metalurjisinin Rusya'daki konumunun özellikleri nelerdir?

Rusya'da, hammadde ve yakıt tabanının mevcudiyetine uygun olarak Urallar, Merkez ve Sibirya'daki geniş metalurjik üretim alanları gelişmiştir.

4. Doğru cevabı seçin. Rusya'nın en kuzeydeki tam çevrimli demir metalurji işletmesi aşağıdaki bölgelerde bulunmaktadır: a) Leningrad bölgesi; b) Arkhangelsk bölgesi; c) Vologda bölgesi; d) Çukotka Özerk Okrugu.

Doğru cevap: c) Vologda bölgesi.

5. Doğru cevabı seçin. Demir metalurjisinin hangi merkezi en az hava kirliliği ile karakterize edilir: a) Magnitogorsk; b) Stary Oskol; c) Cherepovets; d) Nijniy Tagil?

Doğru cevap: b) Stary Oskol.

6. Tam çevrimli bir metalurji tesisinin Lipetsk'teki yerini nasıl açıklayabilirsiniz? Lütfen en az iki neden belirtin.

1. Rusya'daki tüm demir cevherinin yarısından fazlasını üreten yakındaki KMA yatağının (Kursk ve Belgorod bölgelerinde) varlığı.

2. Yakınlarda büyük bir kömür havzasının varlığı - Tesis için koklaşabilir taş kömürü kaynağı olan Donbass.

7. Sayfadaki kartları eşleştirin. 250-251 ve 252-253 Ekler, Şekil 89'daki harita ve Rusya'daki metalürjik üslerin konumunu hangi faktörlerin etkilediğini açıklayın. Şekil 89'u kullanarak tam döngülü metalurjinin en büyük merkezlerini yazın; çelik üretim hacmini (milyon ton olarak) gösterir.

Demir metalurjisi işletmeleri için ana konum faktörleri şunlardır:

1. Hammadde faktörü, büyük miktarlarda hammadde ve proses yakıtı - kok tüketen tam döngülü metalurji tesislerinin çoğu için belirleyicidir, bu nedenle çoğu metalurji tesisi ya demir cevheri yataklarının yakınında inşa edilmiştir (Magnitogorsk, Chelyabinsk, Nizhny Tagil, Novotroitsk, Stary Oskol) veya kok kömürü yataklarının yakınında (Novokuznetsk).

2. Enerji faktörü. Büyük metalurji tesisleri, kural olarak, Rusya'daki büyük nehirler üzerinde kademeli olarak bulunan termik santraller ve hidroelektrik santraller gibi yakındaki enerji santrallerinde üretilen elektriğin büyük tüketicileridir.

3. Tüketici faktörü, hurda metali hammadde olarak kullanan pigment metalurjisi (Moskova, Elektrostal, Vyksa, Kulebaki, Kolpino, Volgograd, Taganrog, Krasnoyarsk, Komsomolsk-on-Amur) ve boru üretimi (Moskova) için tipiktir. , Volzhsky, Almetyevsk).

4. Yalnızca Kola-Karelya bölgesinden ve KMA'dan demir cevherleri, Pechora ve Donetsk havzalarından koklaşabilir taş kömürü kullanan ve gönderen Cherepovets Metalurji Tesisi bitmiş ürün– çelik ve haddelenmiş ürünler – St. Petersburg, Moskova ve diğer makine yapım merkezlerine ve ihracat için.

5. Ülkemizdeki çevre faktörü, demir metalurjisi işletmelerinin inşası sırasında daha önce pratikte dikkate alınmıyordu; çevre ve insan sağlığı.

En büyük tam döngülü metalurji merkezleri:

Novokuznetsk Metalurji Tesisi (çelik üretim hacmi yılda 2,6 milyon ton)

Magnitogorsk Demir ve Çelik Fabrikaları (çelik üretim hacmi yıllık 12,2 milyon ton)

Çelyabinsk Metalurji Tesisi (çelik üretim hacmi yılda 4,6 milyon ton)

Nizhny Tagil Demir ve Çelik İşletmeleri (çelik üretim hacmi yıllık 4,2 milyon ton)

"Ural Steel" (1992'ye kadar Orsko-Khalilovsky Metalurji Fabrikası) (çelik üretim hacmi yılda 2,8 milyon ton)

Cherepovets Metalurji Tesisi (çelik üretim hacmi yılda 11,6 milyon ton)

Novolipetsk Demir ve Çelik İşletmeleri (çelik üretim hacmi yıllık 15,4 milyon ton)

Şunları bulmaya çalışın: a) hangi fabrikaların ithal demir cevherine bağımlı olduğu; b) hangi tesislerin metal ihracatı için en uygun ekonomik-coğrafi konuma sahip olduğu ve hangi tesislerin daha az elverişli bir konuma sahip olduğu.

9. Demir-çelik sektörünün neden “omurga” olarak adlandırıldığını açıklayın Rus ekonomisi. Bunu destekleyecek en az 3-4 argüman verin.

1. Demir metalurjisi, Rusya Federasyonu'nda sanayinin gelişmesinin temelini oluşturur. makine mühendisliği (yüksek fırından çıkan dökme metalin 1/3'ü makine mühendisliğine gider) ve inşaat (metalin 1/4'ü inşaata gider). Demirli metallerin üretimi için ana hammaddeler demir cevheri, manganez, koklaşabilir taş kömürü ve alaşımlı metal cevherleri (madencilik endüstrisi) ile enerjidir (elektrik gücü).

2. Rusya, demir cevheri rezervleri açısından dünyada birinci sırada yer almaktadır ve hem madencilik hem de çelik eritme konusunda önde gelen beş ülkeden biridir.

3. Rusya, kömür rezervleri bakımından dünyada 2. sırada olup, üretiminde önde gelen altı ülkeden biridir.

Metalurji endüstrisi, çeşitli metaller üreten ağır sanayinin bir dalıdır. İki endüstriyi içerir: demir ve demir dışı metalurji.

Demir metalurjisi

Demir metalurjisi ana temel endüstrilerden biridir. Önemi öncelikle haddelenmiş çeliğin ana yapı malzemesi olması gerçeğiyle belirlenir.

Demir metalurjisinin lokasyonunun özellikleri zamanla değişir. Bu nedenle, demir metalurjisinin coğrafyası tarihsel olarak iki tür yönelimin etkisi altında gelişmiştir: kömür havzaları (ABD, Avrupa, Rusya, Ukrayna, Çin'de ana metalurjik üsler bu şekilde ortaya çıkmıştır) ve demir cevheri havzaları. Ancak bilimsel ve teknolojik devrim çağında, önceki yakıt ve hammadde yöneliminde genel bir zayıflama ve koklaşabilir taş kömürü ve demir cevheri kargo akışlarına yönelimde güçlenme var (sonuç olarak, Japonya'nın demir metalurjisi, ülkeler Batı Avrupa limanlara yönelmeye başladı) ve tüketici odaklılık. Bu nedenle inşaat halindeki tesislerin boyutlarında küçülme ve daha serbest yerleşim söz konusudur.

Demir cevherinin genel jeolojik rezervlerinin değerlendirilmesi, demir cevheri açısından en zengin ülkelerin BDT ülkeleri olduğunu, ikinci sırada Çin ve Hindistan kaynaklarının özellikle öne çıktığı Yabancı Asya'nın, üçüncü sırada ise Latin Amerika'nın yer aldığını söylememize olanak tanıyor. Brezilya'nın büyük rezervleri dördüncü sırada, büyük rezervlerin olduğu Güney Afrika, Cezayir, Libya, Moritanya, Liberya beşinci sırada, Kuzey Amerika beşinci sırada ve Avustralya altıncı sırada yer alıyor. Dünya demir cevheri üretimi 1990 yılında ilk kez 1 milyar ton seviyesine ulaştı ancak BDT ülkeleri, Çin, Brezilya ve Avustralya'nın toplam üretimi tek başına dünya toplamının 2/3'ünü oluşturuyor. Üstelik 30 - 40 yıl öncesine kadar üretimin neredeyse tamamı ekonomik olarak yoğunlaşmış olsaydı Gelişmiş ülkeler, endüstri artık gelişmekte olan ülkelerde daha hızlı büyüyor. Örneğin Brezilya ve Kore Cumhuriyeti çelik üretiminde İngiltere ve Fransa'yı geçmeye başladı.

Demir cevheri ihraç eden başlıca ülkeler Brezilya, Avustralya ve Hindistan olup, ilk ikisi dünya ihracatının 1/2'sini gerçekleştirmektedir.

Demir cevherinin ana ithalatçıları AB ülkeleri, Japonya ve Kore Cumhuriyeti'dir.

Dünyanın başlıca çelik üreten ülkeleri artık Japonya, Rusya, ABD, Çin, Ukrayna ve Almanya'dır.

Demir dışı metalurji

Demir dışı metalurjinin üretimi demirli metalurjiye göre yaklaşık 20 kat daha küçüktür. Aynı zamanda eski endüstrilerden biri olup, bilimsel ve teknolojik devrimin başlamasıyla birlikte, başta üretim yapısında olmak üzere büyük bir yenilenme yaşamıştır. Böylece, İkinci Dünya Savaşı'ndan önce ağır demir dışı metallerin (bakır, kurşun, çinko, kalay) eritilmesi hakim olsaydı, 60-70'lerde alüminyum ilk sırayı aldı ve "20. yüzyılın metalleri" üretimi başladı. genişlemek için - kobalt, titanyum, lityum, berilyum vb. Artık demir dışı metalurji, yaklaşık 70 farklı metal ihtiyacını karşılamaktadır.

Sanayi işletmelerinin konumu, cevheri genellikle düşük miktarda faydalı bileşen içeriğine sahip olan ağır, demir dışı, alaşımlı ve değerli metallerin metalurjisinin genellikle üretim ülkelerine ve bölgelerine yönelmesiyle belirlenir. Bu özellikle Asya, Afrika ve Latin Amerika'daki bazı ülkelerde endüstrinin sömürge döneminde ortaya çıktığı gerçeğini açıklıyor. Doğru, bu ülkelerde üretim sürecinin esas olarak alt aşamaları gelişmiş, üst aşamaları ise ABD, Batı Avrupa ve Japonya'da gelişmiştir.

20. yüzyılın ortalarında Batılı ülkelerin gelişmekte olan ülkelerden gelen hammaddelere artan ilgisi, işletmelerin deniz kıyılarına taşınmasına yol açtı. 70'li yıllardaki krizlerden sonra Batı ülkelerinde demir dışı metallerin eritilmesi azalmaya başladı ve büyük rol ikincil hammaddeler rol oynamaya başladı. Sektörün tüketici odaklılığı arttı. Bu çevresel açıdan “kirli endüstrilerde” yeni üretim kapasitesi çoğunlukla gelişmekte olan ülkelerde ortaya çıkıyor. Asya, Afrika ve Latin Amerika'da üretilen ağır demir dışı metallerin büyük bir kısmı Batı ülkelerinde tüketildiğinden, nihai ürünlerin üretimi ve tüketimi arasında bölgesel bir boşluk bulunmaktadır.

Bunu doğrulamak için, örneğin gelişmiş ve gelişmekte olan ülkelerin bakır cevheri rezervlerindeki oranının 30:70, bakır konsantresi üretiminde 40:60 ve rafine bakır tüketiminde ise 85:15 olduğunu belirtebiliriz. ABD bakır üretimi açısından öne çıkıyor. Kanada, Şili, Zambiya, Peru, Avustralya. Rafine bakırın ana ihracatçısı ülkeler Şili, Zambiya, Zaire, Peru ve Filipinler'dir.

Rafine bakır eritme konusunda ilk 10 ülke ABD, Şili, Japonya, Kanada, Zambiya, Almanya, Belçika, Avustralya, Peru ve Kore Cumhuriyeti'dir.

Ağır olanlardan farklı olarak, başta alüminyum olmak üzere hafif demir dışı metal cevherleri, faydalı bileşenlerin içeriği açısından demir cevherine benzer ve oldukça taşınabilirdir, bu nedenle bunların uzun mesafelerde taşınması oldukça uygun maliyetlidir. Dünyada çıkarılan boksitin 1/3'ü ihraç ediliyor ve bunların deniz yoluyla ortalama ulaşım mesafesi 7 bin km'yi aşıyor. Bu, dünya boksit rezervlerinin yaklaşık %85'inin tropik ve subtropik bölgelerde yaygın olan hava koşullarına dayanıklı kabuktan köken almasıyla açıklanmaktadır. Bu nedenle Batı Avrupa'nın çoğu ülkesinde, Japonya'da, Kanada'da ve ABD'de boksit rezervleri ya çok azdır ya da hiç yoktur. Hepsinin öncelikle ithal hammaddelere odaklanması gerekiyor.

Avustralya, Gine, Jamaika ve Brezilya boksit madenciliği konusunda öne çıkıyor. Çin, Hindistan ve Surinam, ilk üçü tüm üretimin %70'ini oluşturuyor.

Alüminyum eritme alanında liderler ABD, Japonya, Rusya, Almanya, Kanada, Norveç, Fransa, İtalya, İngiltere ve Avustralya'dır.

Hem demirli hem de demirsiz metalurji çevreyi yoğun biçimde kirletiyor, bu nedenle son on yıllarİşletmelerin başka yerlere taşınmasına yönelik bir eğilim söz konusudur. gelişmekte olan ülkeler Ekonomik açıdan gelişmiş Batı ülkelerinde çevre politikalarının güçlenmesi nedeniyle.