Ev yapımı textolite. Baskılı devre kartlarını (LUT değil) yapmanın basit bir yolu Kendin yap textolite

Baskılı devre kartı- bu, yüzeyinde ve hacminde iletken yolların aşağıdakilere uygun olarak uygulandığı bir dielektrik tabandır; elektrik şeması. Baskılı devre kartı aşağıdakiler için tasarlanmıştır: mekanik sabitleme ve üzerine takılan elektronik ve elektrikli ürünlerin kablolarının lehimlenmesiyle birbirleri arasındaki elektrik bağlantısı.

Deseni baskılı devre kartına uygulama yöntemine bakılmaksızın, fiberglastan bir iş parçasının kesilmesi, delik açılması ve akım taşıyan izler elde etmek için baskılı devre kartının aşındırılması işlemleri aynı teknoloji kullanılarak gerçekleştirilir.

Manuel uygulama teknolojisi

PCB parçaları

Şablonun hazırlanması

PCB düzeninin çizildiği kağıt genellikle incedir ve özellikle manuel kullanıldığında deliklerin daha doğru delinmesi için kullanılır. ev yapımı matkap matkabın yana gitmemesi için daha yoğun hale getirilmesi gerekir. Bunu yapmak için, baskılı devre kartı tasarımını PVA veya Moment gibi herhangi bir yapıştırıcı kullanarak daha kalın kağıda veya ince kalın kartona yapıştırmanız gerekir.

İş parçasını kesme

Boş bir folyo fiberglas laminat seçildi uygun boyut, baskılı devre kartı şablonu iş parçasına uygulanır ve çevresinin etrafı bir işaretleyici, yumuşak bir kalem veya keskin bir nesneyle işaretlenir.

Daha sonra, fiberglas laminat işaretli çizgiler boyunca metal makas kullanılarak kesilir veya demir testeresi ile kesilir. Makas daha hızlı keser ve toz oluşmaz. Ancak makasla keserken fiberglasın kuvvetli bir şekilde büküldüğünü, bunun da bakır folyonun yapışma mukavemetini bir miktar kötüleştirdiğini ve elemanların yeniden lehimlenmesi gerekiyorsa izlerin soyulabileceğini dikkate almalıyız. Bu nedenle tahta büyükse ve çok ince izlere sahipse demir testeresi kullanarak kesmek daha iyidir.

Baskılı devre kartı deseninin şablonu, iş parçasının köşelerine dört damla uygulanan Moment yapıştırıcı kullanılarak kesilen iş parçasına yapıştırılır.

Yapıştırıcı sadece birkaç dakika içinde sertleştiğinden, radyo bileşenleri için delik açmaya hemen başlayabilirsiniz.

Delme delikleri

0,7-0,8 mm çapında karbür matkaplı özel bir mini delme makinesi kullanarak delik açmak en iyisidir. Eğer miniyse sondaj makinesi mevcut değilse, basit bir matkap kullanarak düşük güçlü bir matkapla delik açabilirsiniz. Ama evrensel çalışırken Matkap Kırılan matkapların sayısı elinizin sertliğine bağlı olacaktır. Kesinlikle tek bir tatbikatla idare edemezsiniz.

Matkabı sıkıştıramıyorsanız, sapını birkaç kat kağıt veya bir kat zımpara kağıdıyla sarabilirsiniz. İnce bir metal teli sapın etrafına sıkıca sarabilir, çevirebilirsiniz.

Delmeyi bitirdikten sonra tüm deliklerin açılıp açılmadığını kontrol edin. Baskılı devre kartına ışığa doğru baktığınızda bunu açıkça görebilirsiniz. Gördüğünüz gibi eksik delik yok.

Topografik çizimin uygulanması

Fiberglas laminat üzerinde iletken yol olacak folyo yerlerinin aşındırma sırasında tahribattan korunması için sulu çözeltide çözünmeye dayanıklı bir maske ile kapatılması gerekir. Yol çizmenin rahatlığı için, bunları yumuşak bir kalem veya işaretleyici kullanarak önceden işaretlemek daha iyidir.

İşaretleri uygulamadan önce, baskılı devre kartı şablonunu yapıştırmak için kullanılan yapıştırıcının izlerini kaldırmak gerekir. Tutkal fazla sertleşmediğinden parmağınızla yuvarlayarak kolaylıkla çıkartabilirsiniz. Folyonun yüzeyi ayrıca aseton veya beyaz alkol (saflaştırılmış benzin olarak da bilinir) veya Ferry gibi herhangi bir bulaşık deterjanı gibi herhangi bir araç kullanılarak bir bez kullanılarak yağdan arındırılmalıdır.

Baskılı devre kartının izlerini işaretledikten sonra tasarımlarını uygulamaya başlayabilirsiniz. Herhangi bir su geçirmez emaye, örneğin beyaz bir alkol çözücü ile uygun bir kıvama gelinceye kadar seyreltilmiş PF serisinin alkid emayesi gibi yol çizmek için çok uygundur. Cam veya metal çizim kalemi, tıbbi iğne ve hatta kürdan gibi farklı araçlarla yollar çizebilirsiniz. Bu yazımda kağıt üzerine mürekkeple çizim yapmak için tasarlanmış çizim kalemi ve balerin kullanarak devre kartı izlerinin nasıl çizileceğini anlatacağım.

Daha önce bilgisayar yoktu ve tüm çizimler Whatman kağıdına basit kalemlerle çiziliyordu ve daha sonra mürekkeple aydınger kağıdına aktarılıyor ve fotokopi makineleri kullanılarak kopyalar yapılıyordu.

Çizim, balerinle çizilen temas yüzeyleriyle başlar. Bunun için balerin çizim tahtasının kayar çenelerinin açıklığını istenilen çizgi genişliğine ayarlayıp dairenin çapını ayarladıktan sonra ikinci vida ile çizim bıçağını ekseninden uzaklaştırarak ayarlamayı yapmanız gerekir. rotasyon.

Daha sonra balerin çizim tahtası bir fırça kullanılarak 5-10 mm uzunluğa kadar boya ile doldurulur. Baskılı devre kartına koruyucu bir katman uygulamak için PF veya GF boya en uygunudur çünkü yavaş kurur ve sessizce çalışmanıza izin verir. NTs marka boya da kullanılabilir ancak çabuk kuruduğu için işlenmesi zordur. Boya iyi yapışmalı ve yayılmamalıdır. Boyamadan önce boyanın sıvı kıvamına gelinceye kadar seyreltilmesi, üzerine azar azar uygun bir solvent eklenmesi, kuvvetlice karıştırılması ve cam elyafı artıklarının üzerine boyamaya çalışılması gerekir. Boya ile çalışmak için, solventlere dayanıklı bir fırçanın bulunduğu bükümde bir şişe manikür cilasına dökmek en uygunudur.

Balerin çizim tahtasını ayarladıktan ve gerekli çizgi parametrelerini aldıktan sonra temas pedlerini uygulamaya başlayabilirsiniz. Bunu yapmak için eksenin keskin kısmı deliğe sokulur ve balerin tabanı bir daire şeklinde döndürülür.

Şu tarihte: doğru ayar Bir çizim tahtası ve baskılı devre kartındaki deliklerin etrafında istenen boya tutarlılığını kullanarak daireler mükemmel olur yuvarlak biçimde. Balerin kötü resim yapmaya başladığında, kalan kurumuş boya bir bezle çizim tahtasının boşluğundan alınır ve çizim tahtasının içi taze boya ile doldurulur. Bu baskılı devre kartındaki tüm delikleri daire şeklinde çizmek için çizim kaleminin yalnızca iki kez yeniden doldurulması gerekti ve bu süre iki dakikadan fazla değildi.

Tahtanın üzerindeki yuvarlak pedler çizildikten sonra el çizim kalemi kullanarak iletken yolları çizmeye başlayabilirsiniz. Manuel çizim tahtasının hazırlanması ve ayarlanması, balerin hazırlamaktan farklı değildir.

Ek olarak ihtiyaç duyulan tek şey, kenarları boyunca kenarlarından birine yapıştırılmış 2,5-3 mm kalınlığında kauçuk parçaları olan düz bir cetveldir, böylece cetvel çalışma sırasında kaymaz ve cam elyafı cetvele dokunmadan serbestçe geçebilir altında. Ahşap bir üçgen cetvel olarak en uygunudur, stabildir ve aynı zamanda baskılı devre kartı çizerken el desteği görevi görebilir.

Baskılı devre kartının iz çizerken kaymasını önlemek için, kağıt taraflarıyla birbirine yapıştırılmış iki zımpara kağıdından oluşan bir zımpara kağıdı üzerine yerleştirilmesi tavsiye edilir.

Yolları ve daireleri çizerken temas ederlerse herhangi bir önlem almamalısınız. Baskılı devre kartı üzerindeki boyayı dokunulduğunda lekelenmeyecek kadar kurumaya bırakmanız ve tasarımın fazla kısmını bıçağın ucuyla çıkarmanız gerekiyor. Boyanın daha hızlı kuruması için tahtanın sıcak bir yere, örneğin kışın radyatörün üzerine yerleştirilmesi gerekir. İÇİNDE yaz saati yıllar - güneş ışınlarının altında.

Baskılı devre kartındaki tasarım tamamen uygulandığında ve tüm kusurlar giderildiğinde, gravür işlemine geçebilirsiniz.

Baskılı devre kartı tasarım teknolojisi

lazer yazıcı kullanma

Bir lazer yazıcıda yazdırırken, tonerin oluşturduğu görüntü, elektrostatik nedeniyle, lazer ışınının görüntüyü çizdiği fotoğraf tamburundan kağıda aktarılır. Toner, yalnızca elektrostatik nedeniyle görüntüyü koruyarak kağıdın üzerinde tutulur. Toneri sabitlemek için kağıt, biri 180-220°C sıcaklığa ısıtılan termal fırın olan silindirler arasında yuvarlanır. Toner erir ve kağıdın dokusuna nüfuz eder. Toner soğuduktan sonra sertleşir ve kağıda sıkı bir şekilde yapışır. Kağıt tekrar 180-220°C'ye ısıtılırsa toner tekrar sıvı hale gelecektir. Tonerin bu özelliği, akım taşıyan parçaların görüntülerini evdeki baskılı devre kartına aktarmak için kullanılır.

PCB tasarımının bulunduğu dosya hazır olduktan sonra, kullanarak yazdırmanız gerekir. lazer yazıcı kağıtta. Bu teknolojiye ait baskılı devre kartı çiziminin, parçaların takıldığı taraftan görülmesi gerektiğini lütfen unutmayın! Mürekkep püskürtmeli yazıcı farklı bir prensiple çalıştığı için bu amaçlara uygun değildir.

Tasarımın baskılı devre kartına aktarılması için kağıt şablon hazırlanması

Ofis ekipmanı için sıradan bir kağıt üzerine baskılı devre kartı tasarımı yazdırırsanız, gözenekli yapısı nedeniyle toner kağıdın gövdesine derinlemesine nüfuz edecek ve toner baskılı devre kartına aktarıldığında çoğu kalacaktır. kağıtta. Ayrıca baskılı devre kartından kağıdın çıkarılmasında da zorluklar yaşanacaktır. Uzun süre suda bekletmeniz gerekecek. Bu nedenle, bir fotoğraf maskesi hazırlamak için, fotoğraf kağıdı, kendinden yapışkanlı film ve etiketlerden yapılmış arkalık, aydınger kağıdı, parlak dergi sayfaları gibi gözenekli bir yapıya sahip olmayan bir kağıda ihtiyacınız vardır.

PCB tasarımını yazdırmak için kağıt olarak eski stok aydınger kağıdını kullanıyorum. Aydınger kağıdı çok incedir ve doğrudan üzerine şablon basmak imkansızdır; yazıcıda kırışır. Bu sorunu çözmek için, yazdırmadan önce, gerekli boyuttaki bir aydınger kağıdının köşelerine bir damla tutkal sürmeniz ve bunu bir A4 ofis kağıdına yapıştırmanız gerekir.

Bu teknik, baskılı devre kartı tasarımını en ince kağıt veya film üzerine bile yazdırmanıza olanak tanır. Çizimin toner kalınlığının maksimum olması için, yazdırmadan önce ekonomik yazdırma modunu kapatarak “Yazıcı Özellikleri” ni yapılandırmanız gerekir ve bu işlev mevcut değilse, en kaba kağıt türünü seçin. örneğin karton veya benzeri bir şey. İlk seferde iyi bir baskı alamamanız tamamen mümkündür ve lazer yazıcınız için en iyi baskı modunu bulmak için biraz deneme yapmanız gerekecektir. Tasarımın ortaya çıkan baskısında, baskılı devre kartının izleri ve temas yüzeyleri, üzerinde rötuş yapıldığından dolayı boşluk veya lekelenme olmadan yoğun olmalıdır. teknolojik aşama kullanışsız.

Geriye kalan tek şey aydınger kağıdını kontur boyunca kesmektir ve baskılı devre kartını yapmak için şablon hazır olacaktır ve görüntüyü fiberglas laminat üzerine aktararak bir sonraki adıma geçebilirsiniz.

Bir tasarımın kağıttan fiberglasa aktarılması

Baskılı devre tasarımının aktarılması en kritik adımdır. Teknolojinin özü basittir: Baskılı devre kartı izlerinin baskılı deseninin olduğu tarafı olan kağıt, fiberglasın bakır folyosuna uygulanır ve büyük bir kuvvetle bastırılır. Daha sonra bu sandviç 180-220°C sıcaklığa ısıtılır ve ardından oda sıcaklığına soğutulur. Kağıt yırtılır ve tasarım baskılı devre kartında kalır.

Bazı ustalar, bir tasarımın kağıttan baskılı devre kartına elektrikli ütü kullanarak aktarılmasını önermektedir. Bu yöntemi denedim ama sonuç kararsızdı. Toner sertleştiğinde tonerin gerekli sıcaklığa ısıtılmasını ve kağıdın baskılı devre kartının tüm yüzeyine eşit şekilde bastırılmasını aynı anda sağlamak zordur. Sonuç olarak desen tam olarak aktarılmaz ve baskılı devre kartı izlerinin deseninde boşluklar kalır. Regülatörün maksimum ütü ısıtmasına ayarlanmasına rağmen belki de ütü yeterince ısınmıyordu. Ütüyü açıp termostatı yeniden ayarlamak istemedim. Bu nedenle daha az emek harcayan ve yüzde yüz sonuç veren başka bir teknoloji kullandım.

Baskılı devre kartı boyutunda kesilmiş ve asetonla yağdan arındırılmış bir folyo fiberglas laminat parçasının üzerine, köşelerine üzerine desen basılmış aydınger kağıdı yapıştırdım. Aydınger kağıdının üstüne, daha eşit bir baskı sağlamak için ofis kağıdı yığınlarını yerleştirdim. Ortaya çıkan paket bir kontrplak levha üzerine yerleştirildi ve üstüne aynı boyutta bir tabaka ile kaplandı. Bu sandviçin tamamı kelepçelerle maksimum kuvvetle kelepçelendi.

Geriye kalan tek şey hazırlanan sandviçi 200°C sıcaklığa ısıtmak ve soğutmak. Sıcaklık kontrol cihazına sahip bir elektrikli fırın ısıtma için idealdir. Oluşturulan yapıyı bir dolaba yerleştirmek, ayarlanan sıcaklığa gelmesini beklemek ve yarım saat sonra soğuması için levhayı çıkarmak yeterlidir.

Elektrikli fırınınız yoksa, dahili termometreyi kullanarak gaz besleme düğmesini kullanarak sıcaklığı ayarlayarak gazlı fırın kullanabilirsiniz. Termometre yoksa veya arızalıysa kadınlar yardımcı olabilir, turtaların pişirildiği kontrol düğmesinin konumu uygundur.

Kontrplağın uçları çarpık olduğundan, her ihtimale karşı bunları ek kelepçelerle sıkıştırdım. Bu durumu önlemek için baskılı devre kartını aralarına kelepçelemek daha iyidir. metal levhalar 5-6 mm kalınlığında. Köşelerine delikler açabilir, baskılı devre kartlarını sıkıştırabilir, vida ve somun kullanarak plakaları sıkıştırabilirsiniz. M10 yeterli olacaktır.

Yarım saat sonra yapı, tonerin sertleşmesine yetecek kadar soğudu ve kart çıkarılabilir. Çıkarılan baskılı devre kartına ilk bakışta tonerin aydınger kağıdından karta mükemmel bir şekilde aktarıldığı anlaşılıyor. Aydınger kağıdı, yazdırılan izlerin, temas pedlerinin halkalarının ve işaretleme harflerinin çizgileri boyunca sıkı ve eşit bir şekilde oturur.

Aydınger kağıdı, baskılı devre kartının hemen hemen tüm izlerinden kolayca çıktı; kalan aydınger kağıdı nemli bir bezle çıkarıldı. Ancak yine de basılı parçaların birkaç yerinde boşluklar vardı. Bu, yazıcının düzgün olmayan yazdırma yapması veya fiberglas folyo üzerinde kalan kir veya korozyon nedeniyle meydana gelebilir. Boşluklar herhangi bir su geçirmez boya, manikür cilası ile boyanabilir veya bir kalemle rötuşlanabilir.

Baskılı devre kartını rötuşlamak için işaretleyicinin uygunluğunu kontrol etmek için, onunla kağıt üzerine çizgiler çizmeniz ve kağıdı suyla nemlendirmeniz gerekir. Çizgiler bulanıklaşmıyorsa rötuş işaretçisi uygundur.

Baskılı devre kartını evde ferrik klorür veya hidrojen peroksit ile sitrik asit çözeltisi içinde aşındırmak en iyisidir. Aşındırma işleminden sonra toner, asetona batırılmış bir çubukla yazdırılan parçalardan kolayca çıkarılabilir.

Daha sonra delikler açılır, iletken yollar ve temas yüzeyleri kalaylanır ve radyo elemanları kapatılır.

Bu, üzerinde radyo bileşenlerinin kurulu olduğu baskılı devre kartının görünümüdür. Sonuç, sıradan bir tuvaleti bide işleviyle tamamlayan elektronik sistem için bir güç kaynağı ve anahtarlama ünitesidir.

PCB aşındırma

Evde baskılı devre kartları yapılırken bakır folyoyu folyolu fiberglas laminatın korunmasız alanlarından çıkarmak için radyo amatörleri genellikle kullanır kimyasal yöntem. Baskılı devre kartı bir aşındırma çözeltisine yerleştirilir ve kimyasal reaksiyon nedeniyle maske tarafından korunmayan bakır çözülür.

Asitleme çözümleri için tarifler

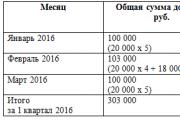

Bileşenlerin mevcudiyetine bağlı olarak radyo amatörleri aşağıdaki tabloda verilen çözümlerden birini kullanır. Aşındırma çözümleri, evdeki radyo amatörleri tarafından kullanımının popülerliğine göre düzenlenmiştir.

| Çözümün adı | Birleştirmek | Miktar | Pişirme teknolojisi | Avantajları | Kusurlar |

|---|---|---|---|---|---|

| Hidrojen peroksit artı sitrik asit | Hidrojen peroksit (H202) | 100 ml | Sitrik asit ve sofra tuzunu% 3'lük bir hidrojen peroksit çözeltisi içinde çözün. | Bileşenlerin kullanılabilirliği, yüksek dağlama hızı, güvenlik | Saklanmadı |

| Sitrik asit (C 6 H 8 O 7) | 30 gr | ||||

| Tuz(NaCl) | 5 gr | ||||

| Ferrik klorürün sulu çözeltisi | Su (H2O) | 300 ml | İÇİNDE ılık su demir klorürü çözer | Yeterli aşındırma hızı, tekrar kullanılabilir | Demir klorürün düşük kullanılabilirliği |

| Ferrik klorür (FeCl 3) | 100 gram | Hidrojen peroksit artı hidroklorik asit | Hidrojen peroksit (H202) | 200 mi | %3'lük hidrojen peroksit çözeltisine %10 hidroklorik asit dökün. | Yüksek aşındırma oranı, tekrar kullanılabilir | Büyük bakım gerekli |

| Hidroklorik asit (HCl) | 200 mi | ||||

| Bakır sülfatın sulu çözeltisi | Su (H2O) | 500 ml | İÇİNDE sıcak su(50-80°C) sofra tuzunu ve ardından bakır sülfatı çözer | Bileşen Kullanılabilirliği | Bakır sülfatın toksisitesi ve 4 saate kadar yavaş aşındırma |

| Bakır sülfat(CuSO4) | 50 gram | ||||

| Sofra tuzu (NaCl) | 100 gram | ||||

Baskılı devre kartlarını aşındırın metal mutfak eşyalarına izin verilmez. Bunu yapmak için cam, seramik veya plastikten yapılmış bir kap kullanmanız gerekir. Kullanılmış aşındırma çözeltisi kanalizasyon sistemine atılabilir.

Hidrojen peroksit ve sitrik asitin aşındırma çözeltisi

İçinde çözünmüş sitrik asit içeren hidrojen peroksit bazlı bir çözüm en güvenli, en uygun fiyatlı ve en hızlı çalışan çözümdür. Listelenen tüm çözümler arasında bu, tüm kriterlere göre en iyisidir.

Hidrojen peroksit herhangi bir eczaneden satın alınabilir. Hidroperit adı verilen sıvı% 3'lük çözelti veya tablet şeklinde satılır. Hidroperitten% 3'lük sıvı bir hidrojen peroksit çözeltisi elde etmek için, 1,5 gram ağırlığındaki 6 tableti 100 ml suda çözmeniz gerekir.

Kristal formundaki sitrik asit, herhangi bir bakkalda 30 veya 50 gramlık torbalarda paketlenmiş olarak satılmaktadır. Sofra tuzu her evde bulunabilir. 100 cm2 alana sahip bir baskılı devre kartından 35 mikron kalınlığındaki bakır folyoyu çıkarmak için 100 ml aşındırma çözeltisi yeterlidir. Kullanılan çözüm saklanmaz ve tekrar kullanılamaz. Bu arada sitrik asit, asetik asitle değiştirilebilir, ancak keskin kokusu nedeniyle baskılı devre kartını açık havada aşındırmanız gerekecektir.

Ferrik klorür dekapaj çözeltisi

İkinci en popüler aşındırma çözümü, sulu bir ferrik klorür çözeltisidir. Daha önce, ferrik klorürün herhangi bir sanayi kuruluşunda elde edilmesi kolay olduğundan en popüler olanıydı.

Aşındırma çözeltisi sıcaklık gerektirmez; yeterince hızlı aşındırır, ancak çözeltideki ferrik klorür tüketildikçe aşındırma hızı düşer.

Ferrik klorür çok higroskopiktir ve bu nedenle havadaki suyu hızla emer. Sonuç olarak kavanozun dibinde sarı bir sıvı belirir. Bu, bileşenin kalitesini etkilemez ve bu tür ferrik klorür, bir aşındırma çözeltisi hazırlamak için uygundur.

Kullanılan ferrik klorür çözeltisi hava geçirmez bir kapta saklanırsa birçok kez yeniden kullanılabilir. Rejenerasyona bağlı olarak, demir çivileri çözeltiye dökmeniz yeterlidir (hemen gevşek bir bakır tabakasıyla kaplanacaklardır). Herhangi bir yüzeye bulaştığında çıkması zor sarı lekeler bırakır. Şu anda, yüksek maliyeti nedeniyle baskılı devre kartlarının üretiminde ferrik klorür çözeltisi daha az kullanılmaktadır.

Hidrojen peroksit ve hidroklorik asit bazlı dağlama çözeltisi

Mükemmel aşındırma çözümü sağlar yüksek hız gravür. Hidroklorik asit, kuvvetli bir şekilde karıştırılarak, ince bir akış halinde% 3'lük sulu bir hidrojen peroksit çözeltisine dökülür. Hidrojen peroksitin asit içine dökülmesi kabul edilemez! Ancak aşındırma çözeltisinde hidroklorik asit bulunması nedeniyle, levhayı aşındırırken çok dikkatli olunmalıdır, çünkü çözelti ellerin cildini aşındırır ve temas ettiği her şeyi bozar. Bu nedenle aşındırma çözümü hidroklorik asit Evde kullanılması tavsiye edilmez.

Bakır sülfat bazlı aşındırma çözeltisi

Baskılı devre kartlarının bakır sülfat kullanılarak üretilmesi yöntemi, genellikle erişilemezlikleri nedeniyle diğer bileşenlere dayalı bir aşındırma çözümü üretmenin mümkün olmadığı durumlarda kullanılır. Bakır sülfat bir pestisittir ve haşere kontrolünde yaygın olarak kullanılır. tarım. Ayrıca baskılı devre kartının aşındırma süresi 4 saate kadar çıkarken, çözelti sıcaklığının 50-80°C'de tutulması ve aşındırılan yüzeyde çözeltinin sürekli değişiminin sağlanması gerekir.

PCB gravür teknolojisi

Tahtanın yukarıdaki aşındırma çözümlerinden herhangi birinde aşındırılması için, örneğin süt ürünlerinden yapılmış cam, seramik veya plastik tabaklar uygundur. Elinizde uygun boyutta bir kap yoksa dilediğiniz kutuyu alabilirsiniz. kalın kağıt veya uygun boyutta karton ve içini plastik film ile kaplayın. Kabın içine bir aşındırma çözeltisi dökülür ve baskılı devre kartı, deseni aşağıya bakacak şekilde dikkatlice yüzeyine yerleştirilir. Sıvının yüzey gerilimi kuvvetleri ve hafifliği nedeniyle tahta yüzecektir.

Kolaylık sağlamak için, anında yapıştırıcı kullanılarak tahtanın ortasına bir tapa yapıştırılabilir. plastik şişe. Mantar aynı anda hem sap hem de şamandıra görevi görecek. Ancak tahta üzerinde hava kabarcıkları oluşması ve bakırın bu yerlere kazınmaması tehlikesi vardır.

Bakırın düzgün aşındırılmasını sağlamak için baskılı devre kartını desen yukarı bakacak şekilde kabın tabanına yerleştirebilir ve tepsiyi elinizle periyodik olarak sallayabilirsiniz. Bir süre sonra aşındırma çözümüne bağlı olarak bakırsız alanlar görünmeye başlayacak ve ardından bakır, baskılı devre kartının tüm yüzeyinde tamamen çözülecektir.

Bakır, aşındırma çözeltisinde tamamen çözüldükten sonra baskılı devre kartı banyodan çıkarılır ve akan su altında iyice yıkanır. Toner, asetona batırılmış bir bez parçasıyla raylardan çıkarılır ve istenen kıvamı elde etmek için boyaya eklenen solvente batırılmış bir bez parçasıyla boya kolayca çıkarılır.

Baskılı devre kartının radyo bileşenlerinin kurulumu için hazırlanması

Bir sonraki adım, baskılı devre kartını radyo elemanlarının kurulumu için hazırlamaktır. Boyayı tahtadan çıkardıktan sonra izlerin dairesel hareketlerle ince bir şekilde işlenmesi gerekir. zımpara kağıdı. Kendinizi kaptırmanıza gerek yok çünkü bakır yollar incedir ve kolaylıkla topraklanabilir. Hafif basınçlı aşındırıcıyla sadece birkaç geçiş yeterlidir.

Daha sonra baskılı devre kartının akım taşıyan yolları ve kontak pedleri alkol-reçine fluksu ile kaplanır ve elektrikli havya kullanılarak yumuşak lehim ile kalaylanır. Baskılı devre kartındaki deliklerin lehimle kapanmasını önlemek için havya ucunun üzerine bir miktar lehim almanız gerekir.

Baskılı devre kartının imalatını tamamladıktan sonra geriye kalan tek şey radyo bileşenlerini belirlenen konumlara yerleştirmek ve uçlarını pedlere lehimlemektir. Lehimlemeden önce parçaların bacakları alkol-reçine akı ile nemlendirilmelidir. Radyo bileşenlerinin bacakları uzunsa, lehimlemeden önce, baskılı devre kartı yüzeyinin üzerinde 1-1,5 mm'lik bir çıkıntı uzunluğuna kadar yan kesicilerle kesilmeleri gerekir. Parçaların montajını tamamladıktan sonra, herhangi bir solvent (alkol, beyaz alkol veya aseton) kullanarak kalan reçineyi çıkarmanız gerekir. Hepsi reçineyi başarıyla çözer.

Bu basit kapasitif röle devresini uygulamak, baskılı devre kartı üretimi için rayların döşenmesinden çalışma örneğinin oluşturulmasına kadar beş saatten fazla sürmedi; bu sayfayı yazmak için gerekenden çok daha az sürdü.

Kumaşlarla güçlendirilmiştir. Termoset sentetik reçineler bağlayıcı bir elementin rolünü oynar. Ve ne tür bir textolitin dikkate alındığı o kadar önemli değil. Açıklamasından bile ne olduğunu anlamak oldukça kolaydır

Bazı parametreler ve özellikler

Liflerin doğasına bağlı olarak tekstolitler birkaç gruba ayrılır.

- Bazalt tektolit bazlı

- Karbondan yapılmış karbon tektolitleri.

- Asbest lifli asbest tektolitleri.

- Çeşitli tiplerdeki cam elyaflarından yapılan fiberglas laminatlar.

- Yapay ve yapay maddelerden yapılmış organotekstolitler

- Aslında tekstolit, buradaki lifler pamuktur

Başka çeşitler de var. Dimi, saten, düz iplikler kendilerini farklılaştıran dokuma türleridir. Kumaşın çözgü ve atkı yönünde yüzey yoğunluğu, kalınlığı, birim uzunluk başına düşen iplik sayısı, ipliğin veya kıtığın yapısı ve kalınlığı farklı olabilir. Var özel teknoloji, sayesinde textolite elde edilir. Ne olduğunu zaten öğrendik.

Katmanlar arası mukavemetin özellikle yüksek olması gerekiyorsa çok katmanlı kumaşlar kullanılır. Bazen liflerin çeşitli malzemelerden yapıldığı ürünler vardır.

Başka nelere dikkat etmelisiniz?

Üretim teknolojisi, bağlayıcının miktarı ve özellikleri, kumaşın özellikleri, liflerin doğası da önemlidir - PCB'nin kendisinin hangi niteliklere sahip olacağını belirleyen parametreler. Üretim sürecinin kendisine gelince, ürünün şekline göre bir mandrele bir bağlayıcı uygulandığında kumaşların katman katman sarılmasına veya döşenmesine dayanır. Folyo PCB de aynı şekilde üretilmektedir. Daha sonra kalıplama geliyor. Ek olarak, tektolit plakalar, levhalar veya levhalar mekanik işleme tabi tutulmalıdır.

Sadece kumaşların bileşimi değil, aynı zamanda dolgu maddesi için emprenye görevi gören bağlayıcı elemanlar da farklılık gösterebilir. Termoset malzemeler çoğunlukla bu rolü yerine getirir; folyo kaplı PCB de istisna değildir.

Avantajları ve diğer parametreler hakkında

Textolite gibi bir malzemenin doğasında var olan bir takım nitelikler vardır. Özelliklerinin açıklanmasından ne olduğu kolaylıkla anlaşılabilir.

- Çalışma sıcaklığı aralığı -40 ila +105 derece arasındadır, akım frekansı yaklaşık 50 Hz ise korunur

- Textolite iyi bir dielektriktir ve onu elektrik ve enerji endüstrilerinde vazgeçilmez bir yardımcı haline getirir.

- İşleme kolaylığı.

- Yüksek güç.

- Düşük yoğunluklu.

- Düşük sürtünme katsayısı.

Ek Bilgiler

Textolite levhalar yaşamın birçok alanında kullanılmaktadır. Yapısal, sürtünme önleyici, sürtünme, elektrik yalıtımı, ısı yalıtımı ve radyo mühendisliği malzemesi olabilir.

Bu, mekanik yükleri, hatta oldukça ciddi olanları bile kolayca tolere etme yeteneğiyle büyük ölçüde kolaylaştırılmıştır. Yani özellikle geniş uygulama Makine mühendisliğinin elektrik mühendisliği dalında yer almaktadır. PCB esas alınarak yapısal amaçlı çeşitli parçalar üretilmektedir.

Uygulamalar ve yeni olanaklar

Halkaların ve burçların üretimi için süs tektolit kullanılır. Özel sözlükler olmadan bile ne olduğu anlaşılabilir. Bu malzemeyi darbe emici panellerde ve contalarda da görebilirsiniz.

Dişli kutularında, çeşitli motorların dağıtım mekanizmalarında, dişli kutularında, tektolit gibi bir malzemeye dayanan konik ve silindirik dişlilerin varlığı sıklıkla fark edilir. Fiyat değişiklik göstermektedir. Elementler santrifüj pompalar Türbinler tekstolit yataklara sahiptir. Textolite, elektrik yalıtım parçalarının üretiminde bir malzeme olarak getinax'ın yerini başarıyla alabilir. Baskılı devre kartları için PCB tabanları radyo elektroniğinde yapılır. Ek olarak, modern turnuvalarda silah üretiminin temeli olan tekstolittir - böyle bir kullanımı oldukça beklenmedik bir durumdur.

Markalar hakkında biraz

Asboplastik olarak adlandırılan ve ayrı ayrı izole edilen bir tür textolite de vardır. +250 dereceye kadar ısınmaya dayanabilen, yangına dayanıklı ve dayanıklı bir malzemedir. Farklı kimyasal direnç, korozyon önleyici ve elektriksel yalıtım özellikleri. Bağlayıcı ve dolgu maddesi türü, belirli bir ürünün hangi özelliklere sahip olacağını büyük ölçüde belirler. Örneğin antofilit asbestten yapılan malzemeler yüksek asit direnci sağlar. Üretim yöntemi ve doldurma derecesi de mevcut parametreleri etkileyebilir. Her durumda her şey ayrı ayrı belirlenir, bunun ayrı ayrı izlenmesi gerekir.

Getinax-levha malzemesi: bakalit verniği ile emprenye edilmiş preslenmiş kağıt. Düşük frekanslarda kullanım günleri için getinax 0,2 ila 50 mm kalınlığında üretilmektedir. yüksek frekanslar; - 0,4 ila 3,8 mm arası. İkincisi düşük dielektrik kayıplarla karakterize edilir. Ayrıca folyo kaplı (tek ve çift taraflı) getinaklar da üretiyorsunuz. Evde bu malzeme yalnızca baskılı devre kartlarının değil aynı zamanda kesicilerin mahfazalarının, küçük güçlendirilmiş blokların mahfazalarının üretimi için de uygundur; Filtrelenmiş getinax'tan yapılmış duvarlar ve bölmeler lehimleme ile bağlanır.

Dekoratif plastik Dekoratif, genellikle tek taraflı kaplamalı getinaklardır. Kaplama, değerli ahşabın dokusunu taklit eden bir desen de dahil olmak üzere farklı bir desene sahip olabilir. Farklı renk ve tonlarda tek renk kaplamalı levhalar da üretilmektedir.Amatör tasarımlarda plastik kullanımı iyi bir görüntü vermeyi mümkün kılmaktadır. dış görünüşön paneller, alet kutuları vb. Tek taraflı kaplamalı plastiğin, plastiğin tabanında ve kaplamada ortaya çıkan çeşitli mekanik gerilimler nedeniyle eğrilme eğiliminde olduğu unutulmamalıdır. Sıcaklık ve nemden etkilenir çevre Zamanla özellikle büyük parçalarda deformasyon miktarı da değişir. Bu nedenle, çeşitli dolapların ön panellerinin ve kapılarının iki parça plastikten yapıştırılması, simetrik olarak deforme olmuş, tercihen dışbükey kenarlı tabakalardan kesilmesi tavsiye edilir. dekoratif kaplama böylece yırtılma yükleri levhaların kenarlarında değil ortasında etki eder.

Plastik üzerinde ise açık renklerön panelleri yaparken, sökerek gravür yapın dekoratif katman koyu bir tabana göre yazıtlar ek renklendirme olmadan kontrast oluşturuyor.

Tektolit- bakalit verniği ile emprenye edilmiş preslenmiş pamuklu kumaş. Textolite, 0,5 ila 50 mm kalınlığında levhalar ve 8 ila 60 mm çapında çubuklar halinde üretilir. Çeşitli montaj şeritleri ve levhalar, sabitleme elemanları levhalardan yapılır; montaj direkleri, burçlar, makaralar, alet sapları ve diğer parçalar çubuklardan işlenir.

Fiberglas- Bu, fiberglas bazlı bir textolite olup, özellikle bükülme olmak üzere mekanik mukavemeti arttırmıştır. 0,5 ila 2,5 mm kalınlığındaki levhalar halinde mevcuttur. Folyo kaplı fiberglas laminat (tek ve çift taraflı) en yaygın olarak kullanılır. Getinax ile aynı şekilde kullanılır. Gerekirse fiberglas levha lamine edilebilir.

Cam elyafının işlenmesi (kesilmesi, eğelenmesi, zımparalanması) sırasında oluşan tozun sağlığa çok zararlı olduğu unutulmamalıdır. Bu nedenle, bir solunum cihazı veya en azından çok katmanlı bir gazlı bez bandajı takarak çalışmalı ve işyerini temizlemelisiniz.

Organik cam- Termoplastik plastik yaygın ve uygun fiyatlı bir malzemedir. TOSP ve SOL olmak üzere iki ana markada üretilmektedir.

Cam markası TOSP Renksiz ve renkli şeffaf olanları da vardır, ayrıca renkli opak olanları da vardır. Renk: kırmızı, turuncu, sarı, yeşil, mavi. dayanıklıdır agresif ortamlar.

Cam markası SOL- yalnızca renksiz şeffaftır, daha iyi elektriksel yalıtım özelliklerine sahiptir ve bu nedenle düşük su emme özelliğine sahiptir, bu nedenle derin renklendirmeye daha az uygundur.

Organik cam temiz ve kuru bir bezle veya diş tozlu bezle elle cilalanır. Parlak bir ayna yüzeyi elde etmek için organik cam son olarak GOI macunu gibi ince taneli parlatma karışımlarıyla parlatılır. İyi sonuçlar Diş macunu kullanmak da faydalıdır.

Mekanik parlatma sırasında, kumaştan değil pamuktan yapılmış yarı oval bir daire kullanmanız gerekir, çünkü parçayı kumaşın dönen dairesine dikkatsizce keskin bir şekilde bastırırsanız cilalı yüzey kolayca eriyebilir. Böyle bir kusuru ortadan kaldırmak çok zor, hatta bazen imkansızdır.

Selüloit bazen amatörler de bunu kullanır dekoratif kaplamaölçekler, isim levhaları, elemanlar ve kasa parçaları. Bu malzeme, kafur kokusuyla tanımlanabilir; bu, özellikle sayfanın kenarı boyunca bir eğe veya bıçak bıçağı çalıştırdığınızda fark edilir hale gelir. Selüloit 90-100 °C'ye ısıtıldığında yumuşayıp plastikleşir, soğutulduğunda ise tekrar sertleşir. Selüloit parçalar nitro yapıştırıcı ile birbirine sıkıca yapıştırılır ve iyice parlatılır. Ancak selüloit yanıcıdır ve ayrıca güneş ışığının etkisi altında sararır, bu nedenle mümkünse selüloitin yerine benzer, ancak yanıcı olmayan ve daha dayanıklı bir plastik - triasetat film kullanın. Triasetat filmler genellikle şeffaf olarak üretilir. Boyalı selüloit ve triasetat filmin teknolojisi aşağıda verilmiştir.

Sac malzemenin işaretlenmesi. Önce ayrı bir kağıt üzerine (tercihen milimetrelik bir ızgarayla) 1:1 ölçeğinde işaretleme yapılması tavsiye edilir. Gelecekteki parçanın tüm kontur çizgileri tabakaya uygulanır, delikler ve diğer elemanlar işaretlenir. Çizim iş parçasına tutturulur ve gerekli noktalar, daha sonra deliklerin açıldığı bir merkez zımbası kullanılarak malzeme üzerine eğilir. Bu markalama yöntemi, iş parçasının pürüzsüz yüzeyini çizikler veya gereksiz çizgiler olmadan korur.

Termoplastik üzerindeki, özellikle organik cam üzerindeki delikleri işaretlemek için, bir merkez zımbası değil, havya ucu için özel bir ataşman veya özel bir yedek uç kullanmak daha iyidir. Delikler pürüzsüz çıkıyor, organik cam çatlamıyor. Deliklerin derinliği nozulun parça ile temas süresine, nozulun sıcaklığına bağlıdır ve deneysel olarak belirlenir. I - 10 mm çapındaki delikler için nozulun bileme açısı 30-45°, çapı 15-25 mm - 100-1200 olan delikler için olmalıdır.

Yuvarlak parçalar yapılırken işaretlemeler yapılır. işaretleme pusulası. Pusulanın ayağının dairenin ortasında iz bırakmasını önlemek için, yıkama elastik bandının içine yerleştirilmiş bir merkeze takılmalıdır. Bu yöntem, elemanları dairesel yaylar ise, daha karmaşık şekillerin parçalarını işaretlemek için kullanılabilir.

Sac malzeme kesimiözel koşullara, parça konfigürasyonuna, malzeme kalitesine vb. bağlı olarak farklı aletlerle mümkündür. En kullanışlı olanı eski malzemelerden yapılmış özel kesicilerdir. demir testeresi bıçağı.

Kesici, sıkıca bastırılmış bir cetvelin kenarı boyunca ve tekrar tekrar yönlendirilir. Kesici 0,2-0,3 mm derinleştikten sonra cetvel çıkarılabilir. Levhanın kalınlığının üçte birine kadar bir kesim yaptıktan sonra, levhayı kenarlar boyunca eğelemek için bir demir testeresi kullanın, iş parçasını ters çevirin ve işlemi arka tarafta tekrarlayın. Bundan sonra, kesme çizgisi masanın kenarına denk gelecek şekilde tabakayı masanın üzerine yerleştirerek tabakayı kırın. Kırık düz bir eğe ile işlenir. Tasarımı paragraf 6.14'te açıklanan kesici, büyük çaplı yuvarlak delikleri kesmenize olanak sağlar.

Karmaşık konfigürasyonların parçaları, metal için demir testeresi bıçağı kullanılarak bir dekupaj testeresi ile kesilmelidir.

Pleksiglas, 00 numaralı sıradan iplik kullanılarak kesilebilir. İplik, demir testeresi makinesinde veya dekupaj testeresinde çekilir. Tıpkı demir testeresi gibi keser. Bu yöntemi kullanarak organik camların şekilli kesimini büyük bir hassasiyetle gerçekleştirebilirsiniz. İçin şekil kesme ayrıca bir parça nikrom uzunluğunda da kullanabilirsiniz nikel tel 0,2-0,3 mm çapında, bir demir testeresi makinesinde veya bir testerede yalıtkanlar üzerine gerilmiş ve bir aşağı inen transformatör ve ayarlanabilir bir ototransformatör aracılığıyla elektrik şebekesine bağlanmıştır. Telin sıcaklığı, kendisine uygulanan voltajı değiştirerek deneysel olarak seçilmelidir.

Cam kesimi elmas veya cam kesici ile yapılır. Bu işlem basittir ve fazla açıklama gerektirmez. Eğer elinizde yoksa doğru araç Arızalı bir rezonatörden bir kuvars plaka, bir parça korindon taşı (bir blok veya daireden) veya hatta bir dosya parçasını kullanabilirsiniz. Ancak bazen doğrusal olmayan bir konfigürasyonun bir kısmını camdan kesmek gerekli hale gelir. Bunu yapmak için, istenen şeklin bir konturunu uygulayın veya kağıt üzerine yapılmış bir çizimi camın altına yerleştirin, ancak her iki durumda da çizimin bir tarafı iş parçasının kenarında olacak şekilde. Bu kenar üçgen kişisel dosya veya elmas dosya ile törpülenir. Daha sonra, yakma cihazının sıcak (tam sıcaklıkta) ucuyla, kesimden başlayarak yavaşça çizilen taslağı çizin. Sıcak ucun altında çıplak gözle görülebilen sürekli bir çatlak oluşur. Sırada ekstra cam var küçük alanlarda pense kullanarak kırın (tercihen bardağı suya batırarak). Kenarlar aşındırıcı bir taşla zımparalanabilir. Daha sonra bardağı en az bir saat suda kaynatmanız ve kalan mekanik stresi gidermek için suda soğumasını beklemeniz gerekir. Aksi takdirde çatlaklar ortaya çıkabilir.

Yakma cihazı yerine özel hazırlanmış kömür babalarını kullanabilirsiniz. Huş ağacı kömürü ince bir toz haline getirilir ve kalın ve ılık bir macunla, hatta daha iyisi arap zamkı ile karıştırılır. Ortaya çıkan hamur kütlesinden ince çubuklar yuvarlanır. Kurutulmuş çubuklar kullanıma hazırdır. Karbon kene ateşe verilir, şişirilir, camın kenarına uygulanır ve oluşan çatlağın arkasındaki desenin konturu boyunca yönlendirilir.

Sondaj camı her zaman iletken aracılığıyla yapılır ( metal tabak Matkabın çapına karşılık gelen bir delik ile 4-5 mm kalınlığında), cama sıkıca bastırılır Cam sert ve düz bir yüzey üzerinde durmalıdır. Matkap çıkarken sert bir şekilde bastırmadan ve basıncı düşürmeden, aşağıdaki yöntemlerden birini kullanarak el matkabı ile delik açın.

1. yöntem. Normal bir matkapla delin. Ancak önce ucu beyaza ısıtılarak yeniden sertleştirilir, ardından sızdırmazlık mumunun erimesi durana kadar hızlı hareketlerle sızdırmazlık mumunun içine bastırılır. Sondaj alanı aşağıdaki bileşimle (kütle fraksiyonlarında) sürekli olarak nemlendirilmelidir: kafur - 8, terebentin - 12, eter - 3.

2. yöntem. Bir spatula ile bilenmiş (tercihen yeniden sertleştirilmiş), matkabı dönüşümlü olarak bir yönde ve diğer yönde döndüren düz bir matkapla delin. Emülsiyon olarak silikat tutkalı (sıvı cam) kullanılabilir. Emülsiyonu bulanıklaştığı anda değiştirin.

3. yöntem. Matkap uygun çapta olabilir bakır boru, orta zımba veya başka bir şeyle uç kısmı hafifçe genişletilmiş uygun alet. Delme alanına birkaç damla zımpara tozu (tercihen korindon) içeren silikat tutkal uygulanır. Sondaj sırasında karışım periyodik olarak yenilenir.

4. yöntem. 6,5 mm çapında bir delik açmak gerekiyorsa, bir cam kesiciden gelen karbür silindiri matkap olarak kullanabilir ve bunu 4-5 çapında bir çubuk veya borunun yuvasındaki perçin eksenine sabitleyebilirsiniz. mm (Şekil 1). Sondaj alanı su ile nemlendirilir. Bu yöntemle 6 mm kalınlığındaki camda delik açmak 4-6 dakika sürer.

Şekil 1. Bir cam kesici silindirden delin: 1 - karbür silindir, 2 - perçin aksı, 3 - çubuk veya boru

5. yöntem. Cam üzerinde delik açmak istediğiniz alan benzin, aseton veya alkol ile kir ve yağdan iyice yıkanır. Daha sonra ıslak ince kumu dökün ve kesik koni şeklinde sivriltilmiş bir çubukla ıslak kumda bir huni yaparak camı çıkarın. Bu şekilde hazırlanan kalıbın içine erimiş kurşun veya lehim dökülür. 2-3 dakika sonra kum ve donmuş kurşun veya lehim konisi çıkarılır - camda bir geçiş deliği olacaktır. Camın termal dayanımı zayıfsa termal şoku artırmaya çalışmanız gerekir. Bunu yapmak için aşağıdakileri yapabilirsiniz: öncelikle huninin derinliğini 20-30 mm'ye yükseltin, böylece erimiş metal kütlesinin daha büyük bir ısı kapasitesine sahip olması; ikinci olarak, camı aynı ıslak kumdan oluşan bir yastığın üzerine yerleştirin ve gelecekteki deliğin yerinde uygun çapta bir huni oluşturun; üçüncü olarak, mümkünse kumu ve camı önceden soğutun; dördüncü olarak çinko gibi daha dayanıklı bir metal kullanın. Küçük kalınlıktaki camların (3-3,5 mm'ye kadar) bu şekilde işlenebileceği unutulmamalıdır.

Plastik delme. Plastikte, özellikle dekoratif laminat ve getinax'ta delik açarken, malzeme ters taraf sıklıkla cips. Bunun olmasını önlemek için öncelikle çapı gerekli olanın yaklaşık yarısı kadar olan bir matkap kullanmalısınız. Daha sonra çapı gerekenden 0,5-1,0 mm daha büyük ve bileme açısı 60-90° olan bir matkap kullanılarak, ortaya çıkan delikler her iki tarafa da havşalanır ve son olarak gerekli çapta bir matkapla delinir. Bu yöntem, talaş ve çatlak riskini tamamen ortadan kaldırır ve herhangi bir ek işlem gerektirmeyen hassas, temiz delikler elde edilmesini mümkün kılar.

Plastiklerde oyma ev yapımı bir muslukla da yapılabilir. Bunu yapmak için, gerekli dişe sahip çelik bir pim, vida veya cıvata alın ve ucunu (2-5 mm) bir koniye eğeleyin. Vidanın (cıvatanın) başı bir matkap kullanılarak üçgen bir eğe ile kesilir ve kesici kenarlar oluşturmak için uygun profildeki taşlama çarkı kullanılarak 6 inç uzunluk boyunca 3-4 kesim yapılır.

Üretilen musluğun sapı, sürücüye uyacak şekilde keskinleştirilebilir veya içine 2-4 mm genişliğinde bir yuva kesilerek metal bir çubuk yerleştirilip lehimlenebilir.

Özellikle M4 ve daha küçük dişler için oldukça tatmin edici sonuçlar, kesici kenarları kesmeden, vidanın dişlerinin veya her iki taraftaki "saplamaların" kesilmesiyle elde edilebilir. Kesilen ipliği daha temiz hale getirmek için, üretilen musluğun dişi boyunca uygun kuş veya somunla "gitmeniz" gerekir. Bir diş ile bir saplama, cıvata veya vit alınır; haddelenmiş iplikle değil

Termoplastik levha malzemenin bükülmesi(organik cam, polistiren, vinil plastik vb.) yalnızca malzemenin ısıtılmasıyla gerçekleştirilebilir ve doğru şekilde iyi bir bükülme, yalnızca levhanın her iki taraftaki kıvrımda 5- genişliğinde eşit şekilde ısıtılmasıyla elde edilir. Sacın kalınlığına bağlı olarak 15 mm.

Isınmak için, plastik tabakanın her iki tarafına bükme çizgisi boyunca gerekli genişlikte ince alüminyum folyo şeritleri yerleştirilir ve bastırılır. Şeritlerin uçları, ağ sargısı bir laboratuvar ototransformatörü aracılığıyla bağlanan bir düşürücü transformatörün (6-15 V) terminallerine bağlanır ve gerekli voltaj seçilir. Aşırı ısınmaya izin verilmemelidir çünkü bu, bükülme çizgisi boyunca malzemenin şeffaflığında veya renginde gözle görülür bir değişikliğe neden olabilir. Malzeme ısınır ısınmaz folyo çıkarılır, levha istenilen açıya bükülür ve iş parçası tamamen soğuyana kadar tutulur.

getinax, plastik, tektolit, pleksiglas, fiberglas, selüloit, plastik, polistiren, vinil plastik, naylon, naylon, dederon, akrilat vb. - sanatsal el sanatları ve hediyelik eşyaların işlenmesi, üretimi

Termoplastik döküm. Döküm için hammaddeler, poliamidlerden (eski naylon çoraplar, naylondan paçavralar, silon, dederon, dakron, balıkçı damarları vb.), akrilatlardan (akrilik plastikler, organik cam), polistirenden geri dönüştürülmüş malzemelerdir. Naylon çoraplarda genellikle başka malzemelerin eklenmesiyle yapıldığı için dikişlerin, ayak parmağının ve topuğun kesilmesi gerekir.

Hammaddeler 50-60 °C sıcaklıkta %10'luk soda çözeltisinde 1 saat boyunca iyice yağdan arındırılır, ardından ılık suda yıkanır, kurutulur, ezilir (katı malzeme boyutu 5 mm'den küçük parçacıklara ezilir) ve yüklenir bir pres makinesine.

Tasarım ev yapımı basın- makine Şekil 2'de gösterilmektedir. 2. Pres makinesi lehimli bir parça pirinç borudan yapılmıştır.

aşağıdan aşağıya m. Borunun üst kısmında, özel yuvalarda, içine L harfi şeklinde bükülmüş bir pimin vidalandığı, merkezi dişli M10 veya M12 delikli bir çapraz çubuk vardır (bir kelepçeden bir vida kullanabilirsiniz) . Bu pim veya vidayı kullanarak borunun içinde bir piston hareket eder ve bu da yumuşatılmış malzemeyi döküm için hazırlanan kalıba kanaldan sıkıştırır.

İncir. 2. Ev yapımı bir pres makinesinin tasarımı

Hammadde 30-200 °C sıcaklıkta yumuşar. Pres makinesinin iç hacmini ısıtmak için, silindirin generatrisindeki ve tabanının altındaki bir mika tabakası üzerine elektrikli ev ocağından düzleştirilmiş bir spiral yerleştirilir. Spiral, mika veya asbest kırıntılarından ve silikat tutkalından yapılmış bir macunla sarılır. Silindir daha sonra asbest kordonu ile sarılır ve üzerine yerleştirilir. ahşap taban altına bir asbest tabakası yerleştirerek Isıtma sıcaklığını düzenlemek için spiral, bir LATR ve bir izolasyon transformatörü aracılığıyla (elektronik güvenliği sağlamak için) elektrik şebekesine bağlanır.

Çeşitli dekoratif kenarlar elde etmek için gerekli konfigürasyonda kalıpların yapılması gerekir. Kalıp döküm üzerine vidalanır. Ekstrüzyona tabi tutulan kütle, kalıp deliğinin profilini alır. Düzeden çıkan kütlenin suda soğutulması gerekir. Bu yöntem, PVC'den yapılmış çeşitli yalıtım contaları ve kenarları üretmek için kullanılabilir. PVC'nin yumuşama sıcaklığı 30-100 C'dir.

Protez plastiklerinden kalıplama. Akrilik grubunun diş plastikleri (örneğin protakril), kulpların ve anahtarların, kayar yatakların, dekoratif elemanların ve diğer birçok parçanın üretimi için mükemmel bir malzemedir.

Protakril- toz-sıvı tipinde akrilik polimerlere dayalı, kendiliğinden sertleşen plastik. Bu plastik aşınmaya karşı dayanıklıdır (naylona göre daha düşük değildir) ve yüksek yapışma özelliğine sahiptir. Yağlama gerektirmeyen ve gözle görülür bir aşınma olmadan uzun süre çalışan minyatür mekanik cihazlar (motorlar, dişli kutuları vb.) için iyi kaymalı yataklar yapar. Bu malzemenin (dolgusuz) elektriksel özellikleri organik camınkinden biraz daha yüksektir.

Bu plastikten parça üretmek için döküm kalıpları kalay, kartonpiyer ahşap (bölüm 4.16, 6. tarif), kil, hamuru, alçıtaşı ve diğer malzemelerden yapılabilir.

Alçı, tekrarlanan kullanım için yeterince aşınmaya dayanıklı kalıplar yapar; üretim süreci: düşük emek yoğunluğu ile karakterize edilir. Alçı önceden elenir ve kremsi bir karışım oluşana kadar soğuk suda karıştırılır. Uygun büyüklükteki bir kutu yarısına kadar sıva ile doldurulur. Model, kalın bir sabun çözeltisiyle yağlandıktan sonra sıvı sıvanın yarısına kadar bastırılır, böylece kalıba zarar vermeden çıkarılabilir. Sertleştikten sonra kalıbın kenarları boyunca, kalıbın diğer yarısına kılavuz olacak modelin konturuna dokunmadan 2-3 sığ delik açılır. Açma kılavuzları da dahil olmak üzere kalıbın bu yarısı kalın bir sabun çözeltisiyle yağlanır ve kurutulur. Daha sonra alçının ikinci kısmı karıştırılarak kutuya dökülür. Alçı sertleştiğinde kalıbın yarımları dikkatlice ayrılarak model çıkarılır.

Bundan sonra kalıbın her iki yarısı da yapışmayı önleyici bir maddeyle dikkatlice kaplanır: silikon yağı ile yağlanır veya grafit tozu ile ovalanır. Sıradan olan biraz daha kötü sonuçlar verir. ayçiçek yağı. Hazırlanan plastik kalıbın birinci ve ikinci yarısına dökülür ve her iki yarı da kılavuzlara doğru katlanır. Form bir kelepçe ile sıkıca sıkılır veya ince bir tel ile sarılır ve bir kaseye yerleştirilir. soğuk su. Su yavaş yavaş ısıtılır ve kaynatılır.

Protakrilden yapılmış parçaların bu tür yöntemler kullanılarak ısıl işlemi 1,5-2 saat boyunca gerçekleştirilir ve bunu, plastiğin kalıba dökülmesinden 1-2 gün sonra, yani malzemenin derin katmanlarında ön polimerizasyon gerçekleştiğinde yapmak daha iyidir. plastik tamamen tamamlandı.

Sonunda ısı tedavisi kalıp soğutulur, açılır ve üretilen parça kalıptan çıkarılır. Gerekirse parça daha da işlenir. Kalıpların dayanıklılığını arttırmak için sıvaya kırılmış asbest eklenir.

Bir parça parça üretirken metal kalıp kullanılması gerekir. Bu durumda model alüminyum veya duraluminden yapılmıştır. Kalıbın ilk yarısı kurşun veya çelenkten (baskı alaşımı) dökülür, ikinci yarısı ise kurşun alaşımından ve düşük erime noktalı protez alaşımından (veya düşük erime noktalı lehim) 1:1 oranında dökülür.

Herhangi bir plastik parçanın kopyalarının yapılması gerekiyorsa, önce orijinalden alçı kalıp yapılır ve parçanın kurşun kopyası dökülür. Bir metal kalıp kopyadan yapılır; bir yarısı kurşun ve düşük erime noktalı lehim alaşımından, diğer yarısı düşük erime noktalı lehimden yapılır.

Ev yapımı "plastik" ekipman tasarım parçalarının (kasalar, çekmeceler, platbandlar, çerçeveler), çeşitli yardımcı parçaların (standlar, braketler, klipsler), kulpların imalatında kullanılır çeşitli aletler ve ayrıca aşındırıcı tekerleklerdeki vb. delikleri doldurmak için.

Bu plastikler malzeme üretmek için değil, bitmiş parçalar üretmek için kullanıldıkları için uygundur. Bu, sürecin emek yoğunluğunu önemli ölçüde azaltır. Doğru, bir model veya kalıp yapmanız gerekiyor, ancak bu, bitmiş parçanın işlenmesinin basitliği açısından karşılığını veriyor. Yumuşak ahşap, köpük plastik gibi kolay işlenebilen bir malzemeden bir model (kalıp) yapılır ve ahşabı cilalamak için hazırlanmış ince bir parafin veya balmumu macunu tabakasıyla kaplanır.

Bu tür plastikleri hazırlamak ve bunlarla çalışmak zor değildir. Aşağıda birkaç tarif verilmiştir:

1. tarif Fiberglas ve epoksi yapıştırıcı, çeşitli kasalar, dekoratif kaplamalar ve çerçeveler yapmak için mükemmel malzemelerdir.

Model parafin veya düz kağıtla kaplanmıştır; bitmiş ürünün sıkıştırılmasının daha kolay olması için mümkün olduğu kadar küçük alanlara, örneğin birkaç noktaya herhangi bir yapıştırıcıyla sabitleyin. Daha sonra ilk fiberglas tabakası döşenir ve üzerine yapıştırıcı uygulanır; Bir sonraki katmanı yerleştirin ve tutkalla iyice doyurulduğundan emin olun. Cam elyafı kumaşa asetonla hafifçe nemlendirilmiş sert bir fırça ile bastırılırsa (düzleştirilir veya delinirse) emprenye iyileşir. Bir defada 4-6 kattan fazla fiberglas döşenmesi önerilmez, epoksi yapıştırıcının sertleşmesini beklemek gerekir. Çalışmaya devam etmeden önce, cam elyafı lifleri tespit edilene kadar yüzey zımparalanır, aksi takdirde macun dahil bir sonraki kalıplanmış katmanlar iyi yapışmaz. Kaplamanın bir sonraki aşamasına hazırlık, işi bitirirken son katmanın üzerine odun unu - kuru, ince elenmiş talaş veya hatta normal un, tercihen çavdar - tozunu alırsanız basitleştirilebilir.

2. tarif. Ev yapımı "textolite", tutkalla emprenye edilmiş normal bir kumaş bazında da yapılabilir. Marangozluk veya kazein tutkalı kullanın, ancak her zaman antiseptik bir madde ekleyin. Tutkal yerine kalınlaştırılmış nitro vernik veya nitro boya kullanabilirsiniz.

Cihaz kasaları, çeşitli kasalar, arka duvarlar ve diğer parçalar ev yapımı PCB'den yapılmıştır. Küçük parçalar için pamuklu veya ipek triko kullanın (eski ama temiz tişörtler, gömlekler vb. uygundur). Büyük yapılar için çuval bezi kullanmak daha iyidir.

Kumaş modelin üzerine çekilir, kumaşın yapışmasından korunur, kancalanır ve tutkalla yağlanır; daha sonra bir sonraki kumaş katmanını vb. gerin. Ahşap tutkalı en iyi şekilde sıcakken kullanılır. Bir sonraki katmanı takarken çıkarılması daha kolay olduğundan, kumaşı uzun ayakkabı çivileriyle sabitlemek uygundur. Formun kıvrımlarındaki fazla malzeme kesilir, böylece kesim çizgilerindeki kumaş uç uca dikilebilir ve üst katmanın birleşim yerleri alt dikişlerle çakışmaz. Sonraki her katman, önceki katmanı sabitleyen çivileri daha önce çıkardıktan sonra çivilerle gerilir ve sabitlenir. Bu şekilde 4-8 kat serilir ve 8-10 gün kurutulur.

Daha sonra iş parçası modelden çıkarılmadan sıcak ahşap tutkalı ve boyun tebeşiri ile talk pudrası karışımı ile macunlanır ve son olarak kurutulur. Ayrıca ahşap işleri için üretilmiş veya tabloda verilen tariflerden birine göre hazırlanmış başka bir macun da kullanabilirsiniz. 5.1. Macun tabakası 0,2-0,3 mm'den fazla olmamalıdır, yani malzemenin tüm düzgünsüzlüğünü ve yapısını gizlemek için. Tam kuruma 20-25 gün sonra gerçekleşir, bundan sonra artık eğrilme tehlikesi kalmaz. İş parçalarının.Kurutulan iş parçası zımparalanır, üzerindeki kenar kesilerek modelden çıkarılır.Geniş bir keskiyi kaldıraç olarak kullanarak dikkatlice çıkarmanız gerekir.İş parçasını örneğin geçerek modelden ayırabilirsiniz. , aralarında metal bir ölçüm cetveli Çıkarılan iş parçası her iki tarafı da astarlanır ve boyanır. son bitirmeÇabuk kurudukları ve parçanın eğrilmeye vakti olmadığı için nitro vernikleri veya nitro boyaları uygun bir astarla kullanmak daha iyidir. Boyadıktan sonra parça ayna görünümüne kadar parlatılır.

3. tarif. Kağıt şeritlerinden ev yapımı "plastik" kasalar, kasa kapakları yapmak için kullanılabilir. arka duvarlar karmaşık profil, küresel hoparlör muhafazaları. Küçük boyutlu yapılar için gazete kağıdı şeritlerini, büyük boyutlu yapılar için ise ince duvar kağıdını kullanabilirsiniz.

Model ince bir parafin tabakası ile kaplanır ve üzerine sıcak suya batırılmış ilk kağıt şerit tabakası yerleştirilir. Daha sonra bir sonraki katman için kağıt şeritlerini yapıştırın. Çeşitli yapıştırıcılar kullanabilirsiniz, ancak zorunlu antiseptik ilavesiyle marangozluk veya kazein yapıştırıcısı tercih edilmelidir.

Kağıdın tutkalla iyice doyurulmasına izin verilir. Kağıt tutkalı emmişse tekrar kaplanır. Sonraki katmanŞeritler, önceki katmanın şeritlerine dik olarak yapıştırılır. Bu şekilde 4-5 kat yapıştırdıktan sonra 24 saat ara kurutma yapın. Gerekli kalınlık elde edilene kadar işlem birkaç kez tekrarlanır. Kurutulmuş iş parçası, 2. tarifte önerildiği şekilde aynı şekilde işlenir.

4. tarif Ağırlıkça 65 kısım ince talaş ve 35 kısım manyeziti iyice karıştırın. Karışım, 0,1 34 kat magnezyum klorür çözeltisi ile dökülür ve homojen hamur benzeri bir duruma gelinceye kadar karıştırılır. Bu "plastikten" boşluk elde etmenin ana yöntemi kalıplara ve kalıplara dökülmektir. "Plastik" sertleştikçe oldukça yüksek bir mukavemet kazanır ve aynı zamanda iyi işlenir: kesilmesi, delinmesi ve taşlanması kolaydır. Genellikle aşağıdakilerin imalatında kullanılır: standlar, braketler, aşındırıcı tekerleklerdeki delikleri doldurmak için vb.

5. tarif. Küçük karıştırın talaş ve talkı 5:2 kütle oranında öğütün, hazırlanan ahşap tutkalına (ekşi krema kıvamında) dökün ve bir hamur oluşana kadar iyice karıştırın. Küf oluşumunu önleyen ve böylece "plastiğin" gücünü koruyan OD karışımına 0,5 kütle fraksiyonunda alüminyum veya alüminyum şap eklenmesi tavsiye edilir. 0,5 kütle fraksiyonu doğal kurutma yağı.

Ahşap tutkalını antiseptik madde içermesi gereken kazein tutkalıyla değiştirebilirsiniz.

Bu "plastik", 4. tarife göre hazırlanandan daha az dayanıklıdır. Büyük mekanik yüklere, platbandlara, çerçevelere, çeşitli maruz kalmayan parçalar üretmek için kullanılabilir. dekoratif elemanlar vb. İstenirse “plastik”, bileşimine istenilen renkte anilin boyası eklenerek renklendirilebilir.

Kuruduktan sonra, gerekirse üretilen parça macunlanır, zımparalanır ve boyanır ve macunun "plastiğin" kendisini yapmak için kullanılan yapıştırıcıya göre hazırlanması daha iyidir.

Tutkal yerine kalınlaştırılmış veya kalınlaştırılmış nitro vernik (nitro boya) kullanırsanız daha dayanıklı ve çabuk kuruyan bir "plastik" elde edilir. Bu “plastik”ten parçalar da içilerek yapılıyor.

6. tarif Kartonpiyer hazırlanacağı gün gazete kağıdını öğütüp kaynar su ile demleyin ve 1-2 gün sıcak suda bekletin. İnce kıvamda bir süspansiyon oluştuğunda su filtrelenir ve kütle kurutulur. Kurutulmuş: kütle kolayca toza dönüşür ve bu da kağıt hamurunun temelini oluşturur. Toz (kütlece 10 kısım) ince elenmiş tebeşir veya talk (3) ile karıştırılır ve kuru odun tanesinden (2) ve buğday unundan (3) yapılan bir macun ile dökülür. Antiseptik tedavi için macuna 0,2 kütle fraksiyonu alüminyum veya potasyum şap ilave etmek gerekir. Kütle anilin boyalarıyla renklendirilebilir.

Hazırlanan kütle daha önce parafin ile kaplanmış modele uygulanır. Parçalar kalıplara veya kalıplara dökülebilir. Tamamen kuruduktan sonra parça herhangi bir düzgünsüzlüğü önlemek için zımparalanır, astarlanır ve boyanır.

7. tarif. Kartonpiyerden daha iyi "Plastik", Mekanik özellikler aşağıdaki bileşenler kullanılarak elde edilebilir (kütle oranlarında): kuru kağıt hamuru - 5; ahşap tutkalı (kuru) - 28; ince elenmiş tebeşir - 60; gliserin - 2,5; etil alkol-3.5; kuru aşı boyası - 1,0. Kuru kağıt hamuru sıcak bir ahşap tutkalı çözeltisi ile dökülür, tebeşir, gliserin, alkol ve hardal sürekli karıştırılarak eklenir. İyice karıştırdıktan sonra ortaya çıkan kütle ellerinize yapışmamalıdır. Diğer işlem, 5. veya 6. tarifte özetlenen "plastiğin" hazırlanmasına ve işlenmesine benzer.

8. tarif. İyi yalıtım özelliklerine sahip "plastik", 60 kütle parça süzme peynir ve 40 parça sönmemiş kireç ile hazırlanabilir.

Taze süzme peynir temiz bir beze sarılır ve iyice sıkılması için birkaç saat presin altına yerleştirilir. Sıkılmış süzme peynir öğütülür ve derin bir cam kaba dökülür, kireç ayrı ayrı dikkatlice öğütülür ve küçük porsiyonlar halinde süzme peynirin içine gönderilir, kütle tahta bir çubukla karıştırılır. Kireçle reaksiyona giren süzme peynir, hızla sertleşen kalın bir "şurup" olan bir kazein kütlesi oluşturur. “Şurup” kalıplara dökülür. Kalıplar Vazelin veya sıvı yağ ile yağlanmalıdır. Kazein “plastik” basınç altında sertleştiğinde daha dayanıklıdır.

Sönmemiş kirecin kalitesi düşükse, kütlenin sertleşmesinin yavaş yavaş meydana geldiği ve buna, fazlalığının giderilmesi gereken bol miktarda nem salınımının eşlik ettiği dikkate alınmalıdır. Bu durumda bileşenlerin oranının deneysel olarak açıklığa kavuşturulması gerekir.

Selüloit ve triasetat filmlerin boyanması, bunların organik: anilin tipi kumaş boyası içeren suda birkaç saat kaynatılmasıyla yapılabilir. Ancak bu yöntem emek yoğundur ve her zaman istenilen renk tonunu vermez. Bu malzemelerin yüzeyini boyamanın bir yolu, onları bir boya içeren sıcak asetik asit çözeltisinde işlemden geçirmektir. Fotoğraf filmi boyanırsa, jelatini parçalayan maddelerle, örneğin sıcak alkali solüsyonla ön işleme tabi tutulur. Filmin bir fırça ile temizlenmesi emülsiyonun yıkanmasını hızlandırabilir.

Boya çözeltisinin konsantrasyonu ve yaklaşık boyama süresi tabloda verilmiştir. 1. Boya bol miktarda kaynamış sıcak su ile dökülür ve homojen bir kütle (infüzyon) elde edilene kadar karıştırılır. Daha sonra kalan sıcak suyu ve 50 ml asetik asidi (%95) macuna ekleyin. Asit yerine 940 ml suya 60 ml sirke esansı veya 450 ml suya 550 ml sofra sirkesi (%9) alabilirsiniz. Çözelti birkaç kat gazlı bezden süzülür ve içine dökülür. emaye tava ve bir kapakla kapatın. Boyamadan önce yüzey zımparalanmalı, benzin veya alkolle yağdan arındırılmalı ve kurutulmalıdır. Ayrıca, ürünün sıcak bir toz çözeltisi içinde ek olarak durulanması da yararlıdır: doğal ipek kumaşların yıkanması (100 su başına 2 kütle fraksiyonu toz) ve ardından ılık suda. Ürün 40-50 °C'ye ısıtılmış boya solüsyonuna batırılır ve kabın tabanına temas etmemesine dikkat edilir.

Organik camın derin renklendirilmesi malzemenin dokusunu korurken pürüzsüz ve dayanıklı boyalı yüzey elde etmenizi sağlar. Boyama, dispers boyaların sulu-alkollü çözeltilerinde gerçekleştirilir.İşlem basittir ve zengin tonlar elde etmenizi sağlar.

Boyamadan önce ürünlerin yüzeyi iyice temizlenmelidir, aksi takdirde düzgün bir renk ve ton elde edilemeyebilir. Yüzey, benzine veya alkole batırılmış yumuşak bir bezle silinir, kurutulur ve 15 dakika boyunca sulu bir deterjan çözeltisine daldırılır. Çözelti sıcaklığı 50-60 °C arasında olmalıdır. Daha sonra ürün soğuk suyla iyice durulanır ve hemen aşağıdaki gibi hazırlanan boya çözeltisine aktarılır: homojen bir kütle (macun) oluşana kadar 5-15 g dispers boyayı karıştırın (renk seçerken Tabloyu kullanabilirsiniz) 4 1), 2-3 gr nötr çamaşır deterjanı(doğal ipek kumaşların yıkanması için) ve 20-30 g alkol (etil, bütil veya benzil) ve bir litreye eşit hacimde sıcak su ilave edilir. İyice karıştırıldıktan sonra çözelti ikiye katlanmış bir naylon kumaştan süzülür. (naylon çorap kullanılabilir).

İyi boyamanın koşullarından biri de çözeltinin kirlenmeden korunması, çalışma sırasında sürekli karıştırılması, tekrarlanan kullanım sırasında periyodik filtrasyon ve çözelti tüketildikçe alkol eklenmesidir.Renk doygunluğu yalnızca çözeltinin sıcaklığına değil, aynı zamanda çözeltinin sıcaklığına da bağlıdır. boyama süresi. Ortalama bir renk doygunluğu elde etmek için boyama süresi 15-20 dakika olmalıdır.

Boyama işlemi tamamlandıktan sonra ürün soğuk suyla iyice durulanır ve kurutulur.

Boyama, kullanılan boyaya dayanıklı malzemelerden (cam, porselen) yapılmış tabaklarda yapılmalıdır, aksi takdirde renk zengin olmayabilir ve tabaklar zarar görebilir. Emaye tencere de kullanabilirsiniz.

Organik camın yüzey renklendirilmesi, kullanılan boyalar camı çözen maddeler içerdiğinden, boya içeren ve organik cam yüzeyine doğrudan bağlanan bir film elde edilmesini mümkün kılar. Kaplama dayanıklıdır ve iyi parlatır. Amatör uygulamada en kabul edilebilir beşini sunacağımız birçok boyama tarifi var.

1. tarif. Bir dizi anilin boyasından istenen rengin boyası asetik asit içinde eritilir ve istenen renk tonu elde edilene kadar azar azar eklenir. Çözeltiler filtrelenir ve 1:1 hacim oranında tolüen (%70 hacim) ve dikloroetan (%30) karışımı ile karıştırılır. Ortaya çıkan karışım tekrar filtrelenir ve elde edilen boyanın püskürtülebileceği miktarda organik cam talaşı içinde çözülür. Boyayı organik camın yüzeyine 10-15 dakikalık aralıklarla birkaç kat halinde uygulayın.

2. tarif.%30 (hacimce) dikloroetan, %60 benzen ve %10 asetik asit karıştırın. Boya bu bileşimde çözülür. Çözelti filtrelenir ve buna organik cam talaşı veya talaş eklenir. Boyama püskürtme tabancasıyla da yapılabilir.

3. tarif. Hacimce 10 kısım sirke esansında 1 kısım tükenmez kalem macununu çözüyorum. Daha az macun kullanıldığında çözelti, boyanacak yüzeyi daha az ıslatır. Daha doygun bir renk elde etmek için çözeltideki passa içeriği arttırılır. Tükenmez kalemlerin uygulamalı yedeklerini 6-10 mm uzunluğunda parçalara ayırıp sirke özü içeren bir şişeye koyarak kullanabilirsiniz. Macunun çözünmesini hızlandırmak için şişenin periyodik olarak kuvvetlice çalkalanması gerekir.

Boya cama yumuşak bir fırça ile uzunlamasına, üst üste binmeyen vuruşlar kullanılarak uygulanır. Boya iyi akarak düzgün bir tabaka oluşturur.

4. tarif. Hacimce 6 kısım sirke esansında 1 kısım talaş veya organik cam talaşını eritin ve tükenmez kalem macunu ekleyin. Bileşimi bir sprey şişesiyle uygulamak daha iyidir.

5. tarif Gerekli miktarda tükenmez kalem macununu dikloroetanda çözün. Solüsyonu parçanın yüzeyine uygulayın*: bir sprey şişesi kullanarak, ancak yumuşak bir fırça veya yumuşak bir bez çubuk da kullanabilirsiniz.

Verilen tariflere göre boyanan ürünler en az 24 saat kurutulur.Tüm işlemler açık havada veya kapalı alanda yapılmalıdır. davlumbaz. Hazırlanan boyalar iyi kapatılmış bir kapta (tercihen toprak durduruculu) saklanmalıdır.

Organik cam boyama Konsantre sülfürik asit içerisinde 1-10 dakika bekletilerek süt rengi elde edilir. (Agresif ortamlara dayanıklı TOSP cam bu şekilde işlem görmez.) 1-3 dakika tutulduğunda organik camın yüzeyi parlaklığını kaybetmez ve süt rengi bir renk alır. Camı daha fazla aşındırırsanız yüzeyi beyaz ve hafif mat hale gelir. Asit maruz kalma süresi arttıkça beyaz tabaka kalınlaşır. Bu katman yeterince derin değilse işlem tekrarlanabilir. Asitle işlendikten sonra organik cam akan suda iyice yıkanır ve kurutulur. Ortaya çıkan katman yumuşak olduğundan ve kolayca zarar görebileceğinden dikkatli bir şekilde yıkamalısınız. Ayrıca, derin işleme sırasında yüzey tabakasının mekanik mukavemetinin kuruduktan sonra bile yetersiz olduğu da unutulmamalıdır. Ürün üzerinde şeffaf alanlar bırakmak için bu yüzeyler ince bir tabaka mum ile kaplanır. Yıkayıp kuruttuktan sonra balmumu çıkarılır

Aşındırma süresi örneğin 20-30 dakikaya çıkarılırsa, kuruduktan sonra yüzey kırışır ve hareli vernikle kaplanmış gibi bir görünüm kazanır. Bu şekilde işlenen organik cam yukarıda anlatıldığı gibi boyanabilir.

MGShV, MGV ve PMV tipi tesisat tellerinin izolasyonunun boyanması (polivinil klorür izolasyonu) beyaz) naylon, yün veya pamuklu kumaş için sulu bir boya çözeltisi içinde gerçekleştirilebilir ve yün veya pamuklu kumaş için bir boya kullanıldığında yalıtımın rengi boyanın renginden farklıdır. Yani örneğin siyah boyada tel yalıtımı şu şekilde olur: turuncu renk, mavi veya peygamber çiçeği mavisi - sarı renkte.

Boya çözeltisi, bir paket boyanın 2-3 litre ılık suda çözülmesiyle hazırlanır. Boyanacak bir tel bobini 85-90 °C'ye ısıtılan bir çözeltiye daldırılır. Renk, aynı telin bir kontrol bölümü ile periyodik olarak çözeltiden çıkarılmasıyla belirlenir.Boyama tamamlandıktan sonra tel soğuk akan suda yıkanır.

Solüsyonun yalıtımın altına girmesini önlemek için tellerin uçları boyanarak kapatılmalıdır. Bunu yapmak için, uçlardaki yalıtımı bir alevde eritin veya uçları birkaç saniye Unicum, Moment-1 veya BF yapıştırıcıya batırın ve kurutun.

Bir notta:

Keskin olmayan bir bıçakla köşeden küçük bir cam elyaf tabakası soyulabilir ve iki ince tabakaya bölünebilir.Folyo kaplı cam elyafı da bu şekilde kullanılabilir.

Çift taraflı cam elyafı, iki boşluğun epoksi yapıştırıcı veya aşırı durumlarda BF-2 yapıştırıcı ile yapıştırılmasıyla tek taraflı folyo cam elyafından yapılabilir. Yapıştırılan yüzeyler kaba zımpara ile iyice temizlenmelidir. Malzeme kalınsa mümkün olduğunca önceden katmanlayabilirsiniz. ince levhalar(madde 4.22).

İki termal şok ve kuruduktan sonra mika, 0,02 mm kalınlığa kadar plakalara kolaylıkla yapıştırılır. Bunu yapmak için mineralin 400-600 °C'ye ısıtılması, hemen suda soğutulması ve işlemin tekrarlanması gerekir.

Çeşitli ekipman ve aletlerin, özellikle de havyaların imalatında ve onarımında, bazen mika ara parçasını küçük bir bükülme yarıçapıyla bükmek gerekir. Mikanın daha elastik hale gelmesi, kırılmaması veya ufalanmaması için kalsine edilmesi, açık sarı bir renge ısıtılması ve yavaş yavaş soğumasına izin verilmesi gerekir.

Pleksiglas veya polistiren gibi farklı plastiklerin selüloit ile birleştirilmesi zordur çünkü pleksiglas ve polistireni çözen dikloroetan selüloidi çözmez ve aseton (bir selüloit solvent) organik camı çözmez. Aseton bazlı yapıştırıcı ve dikloroetan bazlı yapıştırıcı karışımı, yüksek yapışma mukavemeti sağlamaz. Yapışkan bağlantının mukavemeti, yapıştırılan malzemelerin mukavemetine eşit, selüloit kısım aseton tutkalı ile yağlanırsa ve organik cam veya polistirenden yapılmış kısım dikloroetan ile yağlanırsa elde edilebilir. Tutkal kuruduktan sonra her parça uygun yapıştırıcı ile tekrar yağlanır ve birbirine bastırılır. Son kurutma oda sıcaklığında 4 saat süreyle gerçekleştirilir.

Dikloroetan yokluğunda, organik camdan yapılmış küçük parçaları aerosol böcek kovucu - diklorvos ile yapıştırabilirsiniz. Böyle bir "yapıştırıcının" dikloroetandan daha az toksik olmadığı unutulmamalıdır. Bu nedenle, çalışma sadece açık havada yapılır, diklorvos ile işlem kurallarına uyulur ve elde edilen bileşik sertleştikten sonra sabun ve su ile bir fırça ile iyice yıkanır.

Sarımsak suyu, cam ve plastik yüzeylerin sıkı ve eşit şekilde yapıştırılmasında iyi bir iş çıkarır. Bunu yapmak için yapıştırılacak parçaları kesilmiş bir diş sarımsakla kaplayın. Yapıştırma alanı şeffaf kalır.

PTFE, şu anda günlük yaşamda kullanılan yapıştırıcıların hiçbiriyle birbirine yapışmaz.

Mikro gözenekli kauçuktan yapılmış parçaları yapıştırmak veya yapıştırmak için en uygun yapıştırıcılar “Moment-1”, 88N, “Unicum”) “esnek” bir yapışkan dikiş oluşturduklarından.

Eski kauçuk ürünleri, zayıf bir amonyak çözeltisine 20-30 dakika veya saf gazyağı içine 1-2 saat batırılarak yumuşaklık ve elastikiyet kazandırılabilir. Gazyağı içinde kauçuğun uzun süre kalmasının onu sadece yumuşatmakla kalmayıp aynı zamanda hacmini de önemli ölçüde arttırdığı unutulmamalıdır. Yumuşayan kauçuk ılık suda deterjanla yıkanmalı ve silinerek kurutulmalıdır.

Çatlağın ucuna 2-3 mm çapında bir delik açılırsa organik camda çatlağın ilerlemesi durdurulabilir.

Bazı organik cam markaları suda birkaç saat kaynatıldıktan sonra süt rengi bir renk alıyor, bir!” Malzemenin ısıtıldığında deforme olmamasına dikkat edilmelidir.

Bir takım aşındırıcı tozlar kullanarak camı parlatabilirsiniz. Camdaki çizikler ve diğer hasarlar, önce iri taneli tozla, sonra ince taneli tozla önceden cilalanır. Bundan sonra yüzey, ince taneli bir aşındırıcının kalın bir yağlayıcı ile karıştırılmasıyla hazırlanan bir macunla parlatılır. Ayrıca sulu bir süspansiyon da kullanabilirsiniz. Toz yoksa, ince taneli korindon su geçirmez zımpara kağıdı taşlama ve parlatma için uygundur - GOI macunu, yeşil pufla çiğdem guajı (kalsine edilmiş ve ezilmiş demir oksit).

Silindiri bir cam kesiciden kullanılmış bir shtash-engirkulya süngerine takarsanız yuvarlak cam kesilebilir. Diğer süngerin ise rondela ve lastik ped aracılığıyla camın üzerine oturtulması gerekiyor. Silindir birkaç kez bir daire şeklinde yuvarlanır, ardından normal bir cam kesici ile 3-4 teğet yapılır, bu da camın kesiklerin sınırları boyunca kırılmasını kolaylaştırır. Keskin kenarlar bir eğe ve aşındırıcı taşla su altında (veya akan su altında) temizlenir.

Cam veya plastik keserken metal cetvelin kaymasını önlemek için üzerine birkaç parça ince lastik yapıştırmanız yeterlidir.

Cam kesiciyle açılan oyuk boyunca yapışkan bant veya hatta ıslak gazete yapıştırırsanız, hafifçe vurmanın cama zarar verme olasılığı daha azdır.

İşyerindeki en küçük cam parçaları bile bir parça hamuru ile temizlenebilir.

Kauçuğu keserken bıçağı periyodik olarak sabunla yağlarsanız çözülmesi daha kolay olacak ve kenarlar daha pürüzsüz olacaktır.

Dolgu maddeleri ve renklendirici maddeler içeren reçineler soğuk döküm için iyi malzemelerdir. Ondan kırık bir kolun veya cihazın başka bir kısmının tam bir kopyasını yapabilir, yenilerini yapabilirsiniz. Minyatür fiş konnektörleri özel kalıplar kullanılarak doğrudan telin ucuna lehimlenebilir. Çoğu durumda, hamuru kalıpla, içinde istenen parçanın izlenimini yaratabilirsiniz.

Öyle oldu ki geri sarmalı bir çerçeveye ihtiyacım vardı. Şarj cihazındaki voltaj dönüştürücü bozuldu - transformatör arızalandı. Sargısız kaldım ve ayrıca çerçeve patladı. Piyasada ihtiyacım olana benzer bir şey bulamadım. Bu yüzden tamamen yeni bir tane yapmak zorunda kaldım.

Bu zor durumdan nasıl çıktınız?

Elbette fiberglas satın al Bu durumda şanslı değildim. Bir kağıt analogu kullanmak gerçekçi değildir. Sonra aklıma geldi. Fiberglas laminatı kendiniz oluşturmanız gerekir. Ayrıca gemi inşa çemberindeki derslerin yeniden üretilmesi çok güzel saha koşulları. “Epoksi”yi ve plastik gemi maketlerinin nasıl yapıldığını hemen hatırladım. İnanmayacaksınız ama ilk seferde başardım.

Yani, bir cam elyafı tabakası oluşturmak için (bunu ST olarak göstereceğiz), birkaç pleksiglas tabakasına ihtiyacınız var. Hemen rezervasyon yaptırayım ki yapışmasın. epoksi reçine. Ayrıca hazırda bir saç kurutma makinesi bulundurun, ancak normal bir tane işinizi görecektir. Üstelik böyle bir ünite ile hava akışının sıcaklığını ayarlayabilirsiniz. Ancak çok sıcak bir termal jete ihtiyacımız yok.

Fiberglas katmanların sayısı ve kalınlığı ne olursa olsun, ST levhamız sonuçta aynı olacaktır. Size yapım sürecini göstermek için üç parça fiberglas kestim (Fotoğraf 1). Böylece bir santimetre ve milimetrenin onda üçü kalınlığında bir ST levha elde edeceğiz.

Gerekli büyüklükte birkaç parça fiberglas hazırlayalım. Yapıştırıcıyı hazırlayalım. “Epoksi” miktarını kendimiz belirleyeceğiz. Masanın üzerine bir pleksiglas levha yerleştirin ve malzemenin üzerine biraz reçine dökün. Fiberglas parçalarının boyutuna uyacak şekilde dağıtılması gerekir. Üzerine bir parça kumaş yerleştirin. Saç kurutma makinesini açın. Akışın altında sıcak hava fiberglas iyi katranlanmıştır. Yeterli reçine yoksa ekleyin. Bu parçayı iyice ıslatmayı bitirdikten sonra bir sonraki parçayı yerleştirin. Adım adım soymanın sonunda iş parçamızı başka bir pleksiglas parçasıyla kaplıyoruz.

Katmanlarımızın içinde hava kabarcıklarının oluşup oluşmadığını daima izleyin. (Netlik için 2 numaralı fotoğrafa bakın).

Kelepçeler yerine ev yapımı bir yük kullanabilirsiniz: ince kum ve standart bir yastık şeklinde bir branda torbası, böylece içine yaklaşık yirmi kilogram kum sığabilir. Doğruluk açısından torbanın parametrelerini belirteceğim: elli x elli cm Torba farklı bir malzemeden yapılmışsa kumun yıkanması gerektiğini, aksi takdirde gereksiz toz oluşacağını lütfen unutmayın.

Üçüncü fotoğrafta ST sayfamızı göreceksiniz. 150x180mm çıktı. Daha sonra modellerim için transformatör ve gaz kelebeği çerçeveleri ve hatta muhafazalar oluşturdum.

Baskılı devre kartı– bu, yüzeyinde ve hacminde elektrik devresine uygun olarak iletken yolların uygulandığı bir dielektrik tabandır. Baskılı devre kartı, üzerine lehimleme yoluyla monte edilen elektronik ve elektrikli ürünlerin uçları arasında mekanik sabitleme ve elektrik bağlantısı için tasarlanmıştır.

Deseni baskılı devre kartına uygulama yöntemine bakılmaksızın, fiberglastan bir iş parçasının kesilmesi, delik açılması ve akım taşıyan izler elde etmek için baskılı devre kartının aşındırılması işlemleri aynı teknoloji kullanılarak gerçekleştirilir.

Manuel uygulama teknolojisi

PCB parçaları

Şablonun hazırlanması

Baskılı devre kartı düzeninin çizildiği kağıt genellikle incedir ve deliklerin daha doğru delinmesi için, özellikle el yapımı ev yapımı bir matkap kullanıldığında, matkabın yana gitmemesi için daha kalın hale getirilmesi gerekir. . Bunu yapmak için, baskılı devre kartı tasarımını PVA veya Moment gibi herhangi bir yapıştırıcı kullanarak daha kalın kağıda veya ince kalın kartona yapıştırmanız gerekir.

İş parçasını kesme

Uygun boyutta bir folyo fiberglas laminat boşluğu seçilir, baskılı devre kartı şablonu boşluğa uygulanır ve çevresi bir işaretleyici, yumuşak bir kalem veya keskin bir nesneyle işaretlenerek belirlenir.

Daha sonra, fiberglas laminat işaretli çizgiler boyunca metal makas kullanılarak kesilir veya demir testeresi ile kesilir. Makas daha hızlı keser ve toz oluşmaz. Ancak makasla keserken fiberglasın kuvvetli bir şekilde büküldüğünü, bunun da bakır folyonun yapışma mukavemetini bir miktar kötüleştirdiğini ve elemanların yeniden lehimlenmesi gerekiyorsa izlerin soyulabileceğini dikkate almalıyız. Bu nedenle tahta büyükse ve çok ince izlere sahipse demir testeresi kullanarak kesmek daha iyidir.

Baskılı devre kartı deseninin şablonu, iş parçasının köşelerine dört damla uygulanan Moment yapıştırıcı kullanılarak kesilen iş parçasına yapıştırılır.

Yapıştırıcı sadece birkaç dakika içinde sertleştiğinden, radyo bileşenleri için delik açmaya hemen başlayabilirsiniz.

Delme delikleri

0,7-0,8 mm çapında karbür matkaplı özel bir mini delme makinesi kullanarak delik açmak en iyisidir. Mini delme makinesi yoksa basit bir matkap kullanarak düşük güçlü bir matkapla delik açabilirsiniz. Ancak evrensel bir el matkabıyla çalışırken kırılan matkapların sayısı elinizin sertliğine bağlı olacaktır. Kesinlikle tek bir tatbikatla idare edemezsiniz.

Matkabı sıkıştıramıyorsanız, sapını birkaç kat kağıt veya bir kat zımpara kağıdıyla sarabilirsiniz. İnce bir metal teli sapın etrafına sıkıca sarabilir, çevirebilirsiniz.

Delmeyi bitirdikten sonra tüm deliklerin açılıp açılmadığını kontrol edin. Baskılı devre kartına ışığa doğru baktığınızda bunu açıkça görebilirsiniz. Gördüğünüz gibi eksik delik yok.

Topografik çizimin uygulanması

Fiberglas laminat üzerinde iletken yol olacak folyo yerlerinin aşındırma sırasında tahribattan korunması için sulu çözeltide çözünmeye dayanıklı bir maske ile kapatılması gerekir. Yol çizmenin rahatlığı için, bunları yumuşak bir kalem veya işaretleyici kullanarak önceden işaretlemek daha iyidir.

İşaretleri uygulamadan önce, baskılı devre kartı şablonunu yapıştırmak için kullanılan yapıştırıcının izlerini kaldırmak gerekir. Tutkal fazla sertleşmediğinden parmağınızla yuvarlayarak kolaylıkla çıkartabilirsiniz. Folyonun yüzeyi ayrıca aseton veya beyaz alkol (saflaştırılmış benzin olarak da bilinir) veya Ferry gibi herhangi bir bulaşık deterjanı gibi herhangi bir araç kullanılarak bir bez kullanılarak yağdan arındırılmalıdır.

Baskılı devre kartının izlerini işaretledikten sonra tasarımlarını uygulamaya başlayabilirsiniz. Herhangi bir su geçirmez emaye, örneğin beyaz bir alkol çözücü ile uygun bir kıvama gelinceye kadar seyreltilmiş PF serisinin alkid emayesi gibi yol çizmek için çok uygundur. Cam veya metal çizim kalemi, tıbbi iğne ve hatta kürdan gibi farklı araçlarla yollar çizebilirsiniz. Bu yazımda kağıt üzerine mürekkeple çizim yapmak için tasarlanmış çizim kalemi ve balerin kullanarak devre kartı izlerinin nasıl çizileceğini anlatacağım.

Daha önce bilgisayar yoktu ve tüm çizimler Whatman kağıdına basit kalemlerle çiziliyordu ve daha sonra mürekkeple aydınger kağıdına aktarılıyor ve fotokopi makineleri kullanılarak kopyalar yapılıyordu.

Çizim, balerinle çizilen temas yüzeyleriyle başlar. Bunun için balerin çizim tahtasının kayar çenelerinin açıklığını istenilen çizgi genişliğine ayarlayıp dairenin çapını ayarladıktan sonra ikinci vida ile çizim bıçağını ekseninden uzaklaştırarak ayarlamayı yapmanız gerekir. rotasyon.

Daha sonra balerin çizim tahtası bir fırça kullanılarak 5-10 mm uzunluğa kadar boya ile doldurulur. Baskılı devre kartına koruyucu bir katman uygulamak için PF veya GF boya en uygunudur çünkü yavaş kurur ve sessizce çalışmanıza izin verir. NTs marka boya da kullanılabilir ancak çabuk kuruduğu için işlenmesi zordur. Boya iyi yapışmalı ve yayılmamalıdır. Boyamadan önce boyanın sıvı kıvamına gelinceye kadar seyreltilmesi, üzerine azar azar uygun bir solvent eklenmesi, kuvvetlice karıştırılması ve cam elyafı artıklarının üzerine boyamaya çalışılması gerekir. Boya ile çalışmak için, solventlere dayanıklı bir fırçanın bulunduğu bükümde bir şişe manikür cilasına dökmek en uygunudur.

Balerin çizim tahtasını ayarladıktan ve gerekli çizgi parametrelerini aldıktan sonra temas pedlerini uygulamaya başlayabilirsiniz. Bunu yapmak için eksenin keskin kısmı deliğe sokulur ve balerin tabanı bir daire şeklinde döndürülür.

Çizim kaleminin doğru ayarlanması ve baskılı devre kartı üzerindeki deliklerin etrafındaki boyanın istenilen kıvamda olmasıyla mükemmel yuvarlak daireler elde edilir. Balerin kötü resim yapmaya başladığında, kalan kurumuş boya bir bezle çizim tahtasının boşluğundan alınır ve çizim tahtasının içi taze boya ile doldurulur. Bu baskılı devre kartındaki tüm delikleri daire şeklinde çizmek için çizim kaleminin yalnızca iki kez yeniden doldurulması gerekti ve bu süre iki dakikadan fazla değildi.

Tahtanın üzerindeki yuvarlak pedler çizildikten sonra el çizim kalemi kullanarak iletken yolları çizmeye başlayabilirsiniz. Manuel çizim tahtasının hazırlanması ve ayarlanması, balerin hazırlamaktan farklı değildir.

Ek olarak ihtiyaç duyulan tek şey, kenarları boyunca kenarlarından birine yapıştırılmış 2,5-3 mm kalınlığında kauçuk parçaları olan düz bir cetveldir, böylece cetvel çalışma sırasında kaymaz ve cam elyafı cetvele dokunmadan serbestçe geçebilir altında. Ahşap bir üçgen cetvel olarak en uygunudur, stabildir ve aynı zamanda baskılı devre kartı çizerken el desteği görevi görebilir.

Baskılı devre kartının iz çizerken kaymasını önlemek için, kağıt taraflarıyla birbirine yapıştırılmış iki zımpara kağıdından oluşan bir zımpara kağıdı üzerine yerleştirilmesi tavsiye edilir.

Yolları ve daireleri çizerken temas ederlerse herhangi bir önlem almamalısınız. Baskılı devre kartı üzerindeki boyayı dokunulduğunda lekelenmeyecek kadar kurumaya bırakmanız ve tasarımın fazla kısmını bıçağın ucuyla çıkarmanız gerekiyor. Boyanın daha hızlı kuruması için tahtanın sıcak bir yere, örneğin kışın radyatörün üzerine yerleştirilmesi gerekir. Yaz aylarında - güneş ışınlarının altında.

Baskılı devre kartındaki tasarım tamamen uygulandığında ve tüm kusurlar giderildiğinde, gravür işlemine geçebilirsiniz.

Baskılı devre kartı tasarım teknolojisi

lazer yazıcı kullanma

Bir lazer yazıcıda yazdırırken, tonerin oluşturduğu görüntü, elektrostatik nedeniyle, lazer ışınının görüntüyü çizdiği fotoğraf tamburundan kağıda aktarılır. Toner, yalnızca elektrostatik nedeniyle görüntüyü koruyarak kağıdın üzerinde tutulur. Toneri sabitlemek için kağıt, biri 180-220°C sıcaklığa ısıtılan termal fırın olan silindirler arasında yuvarlanır. Toner erir ve kağıdın dokusuna nüfuz eder. Toner soğuduktan sonra sertleşir ve kağıda sıkı bir şekilde yapışır. Kağıt tekrar 180-220°C'ye ısıtılırsa toner tekrar sıvı hale gelecektir. Tonerin bu özelliği, akım taşıyan parçaların görüntülerini evdeki baskılı devre kartına aktarmak için kullanılır.

Baskı devre kartı tasarımını içeren dosya hazır olduktan sonra lazer yazıcı kullanarak kağıda yazdırmanız gerekir. Bu teknolojiye ait baskılı devre kartı çiziminin, parçaların takıldığı taraftan görülmesi gerektiğini lütfen unutmayın! Mürekkep püskürtmeli yazıcı farklı bir prensiple çalıştığı için bu amaçlara uygun değildir.