Malzemelerin izin verilen gerilmeleri ve mekanik özellikleri. Sınır ve izin verilen gerilimler İzin verilen gerilim değerinin nasıl atandığı

Makine mühendisliğinde izin verilen gerilmeleri belirlemek için aşağıdaki temel yöntemler kullanılır.

1. Farklılaştırılmış güvenlik faktörü, malzemenin güvenilirliğini, parçanın sorumluluk derecesini, hesaplama formüllerinin doğruluğunu ve aktif kuvvetler ve parçaların çalışma koşullarını belirleyen diğer faktörler.

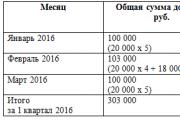

2. Tablo şeklinde - izin verilen voltajlar standartlara göre alınır, tablolar şeklinde sistemleştirilir

(Tablo 1 - 7). Bu yöntem daha az doğrudur ancak tasarım ve test mukavemeti hesaplamalarında pratik kullanım için en basit ve en uygun yöntemdir.

Tasarım bürolarının çalışmalarında ve makine parçalarının hesaplamalarında hem farklılaştırılmış hem de tablo yöntemleri ve bunların kombinasyonları. Masada Şekil 4 - 6, tasarlanmadıkları standart dışı döküm parçalar için izin verilen gerilmeleri gösterir özel yöntemler hesaplamalar ve karşılık gelen izin verilen gerilmeler. Tipik parçalar (örneğin dişliler ve sonsuz dişliler, kasnaklar), referans kitabının veya özel literatürün ilgili bölümünde verilen yöntemler kullanılarak hesaplanmalıdır.

Verilen izin verilen gerilimler yalnızca temel yükler için yaklaşık hesaplamalar amaçlıdır. Ek yükleri (örneğin dinamik) hesaba katan daha doğru hesaplamalar için tablo değerlerinin% 20 - 30 oranında arttırılması gerekir.

İzin verilen gerilimler, 6-12 mm çapındaki pürüzsüz cilalı çelik numuneler ve 30 mm çapındaki işlenmemiş yuvarlak dökme demir dökümler için hesaplanan, parçanın gerilim konsantrasyonu ve boyutları dikkate alınmadan verilmiştir. Hesaplanan parçadaki en yüksek gerilimleri belirlerken, σ nom ve τ nom nominal gerilimlerini k σ veya k τ konsantrasyon faktörü ile çarpmak gerekir:

1. İzin verilen gerilimler*

Sıcak haddelenmiş durumdaki sıradan kalitedeki karbon çelikleri için

| Marka haline gelmek | İzin verilen gerilim **, MPa | |||||||||||||

| gerilim altında [σ p ] | bükme sırasında [σ itibaren ] | burulma sırasında [τ cr] | keserken [τ avg ] | sıkıştırmada [σ cm] | ||||||||||

| BEN | II | III | BEN | II | III | BEN | II | III | BEN | II | III | BEN | II | |

| St2 St3 St4 St5 St6 | 115 125 140 165 195 | 80 90 95 115 140 | 60 70 75 90 110 | 140 150 170 200 230 | 100 110 120 140 170 | 80 85 95 110 135 | 85 95 105 125 145 | 65 65 75 80 105 | 50 50 60 70 80 | 70 75 85 100 115 | 50 50 65 65 85 | 40 40 50 55 65 | 175 190 210 250 290 | 120 135 145 175 210 |

* Gorsky A.I.. Ivanov-Emin E.B.. Karenovsky A.I. Mukavemet hesaplamalarında izin verilen gerilmelerin belirlenmesi. NIIMash, M., 1974.

** Romen rakamları yükün türünü gösterir: I - statik; II - sıfırdan maksimuma, maksimumdan sıfıra kadar çalışan değişken (titreşimli); III - alternatif (simetrik).

2. Mekanik özellikler ve izin verilen gerilmeler

karbon kalitesinde yapı çelikleri

3. Mekanik özellikler ve izin verilen gerilmeler

alaşımlı yapı çelikleri

4. Mekanik özellikler ve izin verilen gerilmeler

karbon ve alaşımlı çeliklerden yapılan dökümler için

5. Mekanik özellikler ve izin verilen gerilmeler

gri dökme demir dökümler için

6. Mekanik özellikler ve izin verilen gerilmeler

sfero dökümler için

7. Plastik parçalar için izin verilen gerilimler

İçin sünek (sertleşmemiş) çelikler Statik gerilimler için (I yük tipi), konsantrasyon katsayısı dikkate alınmaz. Homojen çelikler için (σ > 1300 MPa, ayrıca bunların çalışma durumunda Düşük sıcaklık) konsantrasyon katsayısı, stres konsantrasyonunun varlığında, yükler altında hesaplamaya dahil edilir BEN(k > 1) yazın. Değişken yükler altındaki ve gerilim konsantrasyonlarının mevcut olduğu sünek çelikler için bu gerilimler dikkate alınmalıdır.

İçin dökme demirçoğu durumda, tüm yük türleri için gerilim konsantrasyon katsayısı yaklaşık olarak birliğe eşittir (I - III). Parçanın boyutlarını dikkate alarak mukavemeti hesaplarken, döküm parçalar için tablo halinde verilen izin verilen gerilmeler 1,4 ... 5'e eşit bir ölçek faktörü ile çarpılmalıdır.

Simetrik çevrimli yükleme durumları için dayanıklılık sınırlarının yaklaşık ampirik bağımlılıkları:

karbonlu çelikler için:

- eğilirken, σ -1 = (0,40÷0,46)σ inç;

σ -1р = (0,65÷0,75)σ -1;

- burulma sırasında, τ -1 = (0,55÷0,65)σ -1;

alaşımlı çelikler için:

- eğilirken, σ -1 = (0,45÷0,55)σ inç;

- gerildiğinde veya sıkıştırıldığında, σ -1р = (0,70÷0,90)σ -1;

- burulma sırasında, τ -1 = (0,50÷0,65)σ -1;

çelik döküm için:

- eğilirken, σ -1 = (0,35÷0,45)σ inç;

- gerildiğinde veya sıkıştırıldığında, σ -1р = (0,65÷0,75)σ -1;

- burulma sırasında, τ -1 = (0,55÷0,65)σ -1.

Sürtünme önleyici dökme demirin mekanik özellikleri ve izin verilen gerilmeler:

- nihai bükülme mukavemeti 250 ÷ 300 MPa,

- izin verilen bükülme gerilmeleri: I için 95 MPa; 70 MPa - II: 45 MPa - III, burada I. II, III, yük türlerinin tanımlarıdır, tabloya bakınız. 1.

Çekme ve basma koşullarında demir dışı metaller için izin verilen yaklaşık gerilimler. MPa:

- 30...110 - bakır için;

- 60...130 - pirinç;

- 50...110 - bronz;

- 25...70 - alüminyum;

- 70...140 - duralümin.

İzin verilen (izin verilen) voltaj- bu, belirli bir yük için tasarlanan bir elemanın kesit boyutları hesaplanırken son derece kabul edilebilir kabul edilen gerilim değeridir. İzin verilen çekme, basma ve kayma gerilmelerinden bahsedebiliriz. İzin verilen gerilimler ya yetkili makam (örneğin, kontrol köprüsü departmanı) tarafından belirlenir. demiryolu) veya tasarımcı tarafından seçilmişse, iyi özelliklerini bilenler malzeme ve kullanım koşulları. İzin verilen stres yapının maksimum çalışma voltajını sınırlar.

Yapıları tasarlarken amaç güvenilir, aynı zamanda son derece hafif ve ekonomik bir yapı oluşturmaktır. Güvenilirlik, her bir elemana, içindeki maksimum çalışma geriliminin, bu elemanın mukavemet kaybına neden olan gerilimden bir dereceye kadar daha az olacağı boyutların verilmesiyle sağlanır. Güç kaybı mutlaka yıkım anlamına gelmez. Makine veya bina inşaatı işlevini tatmin edici bir şekilde yerine getiremediğinde başarısız olduğu kabul edilir. Plastik malzemeden yapılmış bir parça, kural olarak, içindeki gerilim akma noktasına ulaştığında gücünü kaybeder, çünkü parçanın çok fazla deformasyonu nedeniyle makine veya yapı amaçlanan amacı karşılamayı bırakır. Parça kırılgan malzemeden yapılmışsa neredeyse deforme olmaz ve mukavemet kaybı, tahribatıyla örtüşür.

Güvenlik marjı. Malzemenin mukavemetini kaybettiği stres ile izin verilen stres arasındaki fark, kazara aşırı yüklenme olasılığı, basitleştirilmiş varsayımlarla ilişkili hesaplama hataları ve belirsiz koşullar, varlığı dikkate alınarak sağlanması gereken "güvenlik marjıdır". malzemede tespit edilemeyen (veya tespit edilemeyen) kusurlar ve ardından metal korozyonu, ahşabın çürümesi vb. nedeniyle mukavemette azalma.

Emniyet faktörü. Herhangi bir yapı elemanının güvenlik faktörü, elemanın mukavemet kaybına neden olan maksimum yükün, izin verilen gerilmeyi oluşturan yüke oranına eşittir. Bu durumda, mukavemet kaybı yalnızca elemanın tahrip edilmesi değil, aynı zamanda içinde kalan deformasyonların ortaya çıkması anlamına da gelir. Bu nedenle plastik malzemeden yapılmış bir yapı elemanı için nihai gerilim akma dayanımıdır. Çoğu durumda, yapısal elemanlardaki çalışma gerilmeleri yüklerle orantılıdır ve bu nedenle güvenlik faktörü, nihai mukavemetin izin verilen gerilime (nihai mukavemet için güvenlik faktörü) oranı olarak tanımlanır. Dolayısıyla, yapısal çeliğin çekme mukavemeti 540 MPa ve izin verilen gerilim 180 MPa ise güvenlik faktörü 3'tür.

Tablo 2.4

Şekil 2.22

Şekil 2.18

Şekil 2.17

Pirinç. 2.15

Çekme testleri için, test sırasında “yük – mutlak uzama” koordinatlarında bir diyagramın kaydedilmesine olanak sağlayan çekme test makineleri kullanılır. Gerilim-gerinim diyagramının doğası, test edilen malzemenin özelliklerine ve deformasyon hızına bağlıdır. Statik yük uygulaması altında düşük karbonlu çelik için böyle bir diyagramın tipik bir görünümü Şekil 2'de gösterilmektedir. 2.16.

Bu diyagramın karakteristik bölümlerini ve noktalarını ve ayrıca numune deformasyonunun karşılık gelen aşamalarını ele alalım:

OA – Hooke yasası geçerlidir;

AB – artık (plastik) deformasyonlar ortaya çıktı;

BC – plastik deformasyonlar artar;

SD – akma platosu (sabit yük altında deformasyonda artış meydana gelir);

DC – güçlendirme alanı (malzeme yine daha fazla deformasyona karşı direnci artırma yeteneğini kazanır ve belirli bir sınıra kadar artan kuvveti kabul eder);

K Noktası – test durduruldu ve numune boşaltıldı;

KN – boşaltma hattı;

NKL – numunenin tekrarlanan yükleme hattı (KL – güçlendirme bölümü);

LM, yükün düştüğü alandır, şu anda numunede sözde bir boyun belirir - yerel bir daralma;

M Noktası – numune kopması;

Numune kopmadan sonra yaklaşık olarak Şekil 2.17'de gösterilen görünüme sahiptir. Parçalar katlanabilir ve test ℓ 1'den sonraki uzunluk ve ayrıca d 1 boynunun çapı ölçülebilir.

Çekme diyagramının işlenmesi ve numunenin ölçülmesi sonucunda, iki gruba ayrılabilecek bir dizi mekanik özellik elde ederiz - mukavemet özellikleri ve plastisite özellikleri.

Mukavemet özellikleri

Orantılılık sınırı:

Hooke yasasının geçerli olduğu maksimum voltaj.

Akma dayanımı:

Sabit çekme kuvveti altında numunenin deformasyonunun meydana geldiği en düşük gerilim.

Gerilme direnci(geçici direnç):

Test sırasında gözlemlenen en yüksek voltaj.

Kopma gerilimi:

Bu şekilde belirlenen kopma gerilimi çok keyfidir ve çeliğin mekanik özelliklerinin bir özelliği olarak kullanılamaz. Konvansiyon, kopma anındaki kuvvetin, numunenin ilk kesit alanına bölünmesiyle elde edilmesi ve kopma sırasındaki gerçek alana göre değil, oluşumu nedeniyle başlangıçtan önemli ölçüde daha az olmasıyla elde edilmesidir. bir boyun.

Plastisite özellikleri

Plastisitenin bir malzemenin kırılmadan deforme olma yeteneği olduğunu hatırlayalım. Plastisite özellikleri deformasyondur, dolayısıyla numunenin kırılma sonrası ölçüm verilerinden belirlenir:

∆ℓ ос = ℓ 1 - ℓ 0 – artık uzama,

– boyun bölgesi.

Kopma sonrası bağıl uzama:

. (2.25)

. (2.25)

Bu özellik sadece malzemeye değil aynı zamanda numune boyutlarının oranına da bağlıdır. Bu yüzden standart numuneler sabit bir orana sahiptir ℓ 0 = 5d 0 veya ℓ 0 = 10d 0 ve δ değeri her zaman - δ 5 veya δ 10 ve δ 5 > δ 10 indeksiyle verilir.

Rüptürden sonra göreceli daralma:

. (2.26)

. (2.26)

Özel deformasyon çalışması:

burada A, numunenin imhası için harcanan iştir; germe diyagramı ve x ekseni (OABCDKLMR şeklinin alanı) tarafından sınırlanan alan olarak bulunur. Spesifik deformasyon çalışması, bir malzemenin direnç gösterme yeteneğini karakterize eder. şok eylemi yükler.

Test sırasında elde edilen tüm mekanik özellikler arasında, mukavemetin ana özellikleri akma mukavemeti σ t ve çekme mukavemeti σ pch'dir ve plastisitenin ana özellikleri ise kopma sonrası göreceli uzama δ ve göreceli daralma ψ'dur.

Boşaltma ve yeniden yükleme

Çekme diyagramı açıklanırken K noktasında testin durdurulduğu ve numunenin boşaltıldığı belirtildi. Boşaltma işlemi, diyagramın OA düz bölümüne paralel olan KN düz çizgisiyle (Şekil 2.16) açıklanmıştır. Bu, boşaltmanın başlamasından önce elde edilen ∆ℓ′ P numunesinin uzamasının tamamen kaybolmadığı anlamına gelir. Diyagramda uzamanın kaybolan kısmı NQ segmenti, geri kalan kısmı ise ON segmenti ile gösterilmektedir. Sonuç olarak, bir numunenin elastik sınırın ötesindeki toplam uzaması iki parçadan oluşur - elastik ve artık (plastik):

∆ℓ' P = ∆ℓ' yukarı + ∆ℓ' os.

Numune kırılana kadar bu durum devam edecektir. Kopmadan sonra, toplam uzamanın elastik bileşeni (∆ℓ yukarıya doğru bölüm) kaybolur. Artık uzama ∆ℓ os segmenti ile gösterilir. OB bölümünde numuneyi yüklemeyi ve boşaltmayı durdurursanız, boşaltma işlemi yükleme çizgisine denk gelen bir çizgiyle gösterilecektir; deformasyon tamamen elastiktir.

Uzunluğu ℓ 0 + ∆ℓ' oc olan bir numune yeniden yüklendiğinde, yükleme çizgisi pratik olarak boşaltma çizgisi NK ile çakışır. Orantılılık sınırı arttı ve boşaltmanın gerçekleştirildiği gerilime eşit hale geldi. Daha sonra düz çizgi NK, getiri platosu olmadan KL eğrisine dönüştü. Diyagramın NK çizgisinin solunda bulunan kısmının kesildiği ortaya çıktı, yani. koordinatların orijini N noktasına taşınmıştır. Böylece akma noktasının ötesine uzanma sonucunda numunenin konumu değişmiştir. Mekanik özellikler:

1). orantılılık sınırı arttı;

2). ciro platformu ortadan kalktı;

3). kopma sonrası göreceli uzama azaldı.

Özelliklerdeki bu değişikliğe denir sertleştirilmiş.

Sertleştiğinde elastik özellikleri artar ve süneklik azalır. Bazı durumlarda (örneğin mekanik işlem sırasında), sertleşme olgusu istenmeyen bir durumdur ve ısıl işlemle ortadan kaldırılır. Diğer durumlarda, parçaların veya yapıların esnekliğini arttırmak için yapay olarak yaratılır (yayların atışla işlenmesi veya kaldırma makinelerinin kablolarının gerilmesi).

Stres diyagramları

Malzemenin mekanik özelliklerini karakterize eden bir diyagram elde etmek için, Р – ∆ℓ koordinatlarındaki birincil çekme diyagramı σ – ε koordinatlarında yeniden oluşturulur. σ = Р/F koordinatları ve σ = ∆ℓ/ℓ apsisleri sabitlere bölünerek elde edildiğinden, diyagram orijinaliyle aynı görünüme sahiptir (Şekil 2.18,a).

σ – ε diyagramından açıkça görülmektedir ki

onlar. normal esneklik modülü, diyagramın düz bölümünün apsis eksenine eğim açısının tanjantına eşittir.

Stres diyagramından koşullu akma dayanımı olarak adlandırılan değeri belirlemek uygundur. Gerçek şu ki çoğu yapısal malzemenin bir akma noktası yoktur; düz bir çizgi düzgün bir şekilde eğriye dönüşür. Bu durumda, bağıl kalıcı uzamanın %0,2'ye eşit olduğu gerilim, akma dayanımının değeri (koşullu) olarak alınır. İncirde. Şekil 2.18b, koşullu akma dayanımı σ 0,2 değerinin nasıl belirlendiğini göstermektedir. Bir akma platosunun varlığında belirlenen akma dayanımı σ t'ye genellikle denir. fiziksel.

Diyagramın azalan bölümü koşulludur, çünkü numunenin boyun verme sonrası gerçek kesit alanı, diyagramın koordinatlarının belirlendiği başlangıç alanından önemli ölçüde daha azdır. Gerçek stres, P t zamanının her bir anında kuvvetin büyüklüğü, aynı F t anındaki gerçek kesit alanına bölünürse elde edilebilir:

İncirde. 2.18a'da bu voltajlar kesikli çizgiye karşılık gelir. Nihai kuvvete kadar S ve σ pratikte çakışır. Kopma anında gerçek gerilim, çekme mukavemetini (σ pc) ve hatta kopma anındaki gerilimi (σ r) önemli ölçüde aşar. Boyun alanını F 1'den ψ'ya kadar ifade edelim ve S r'yi bulalım.

Þ Þ  .

.

Sünek çelik için ψ = %50 – 65. ψ = %50 = 0,5 alırsak S р = 2σ р elde ederiz, yani. gerçek stres kopma anında en yüksektir ki bu da oldukça mantıklıdır.

2.6.2. Sıkıştırma testi çeşitli malzemeler

Basma testi, malzemenin özellikleri hakkında çekme testinden daha az bilgi sağlar. Ancak malzemenin mekanik özelliklerini karakterize etmek mutlaka gereklidir. Yüksekliği çapın 1,5 katından fazla olmayan silindir şeklindeki numuneler veya küp şeklindeki numuneler üzerinde gerçekleştirilir.

Çelik ve dökme demirin sıkıştırma diyagramlarına bakalım. Açıklık sağlamak için, bunları bu malzemelerin çekme diyagramlarıyla aynı şekilde gösteriyoruz (Şekil 2.19). İlk çeyrekte gerilim diyagramları, üçüncü çeyrekte ise sıkıştırma diyagramları vardır.

Yüklemenin başlangıcında çelik sıkıştırma diyagramı, çekme sırasındakiyle aynı eğime sahip eğimli bir düz çizgidir. Daha sonra diyagram akma alanına doğru hareket eder (akma alanı gerilim sırasında olduğu kadar net bir şekilde ifade edilmez). Ayrıca eğri hafifçe bükülür ve kopmaz çünkü çelik numunesi tahrip edilmez, sadece düzleştirilir. E çeliğinin elastiklik modülü basınç ve gerilim altında aynıdır. Akma dayanımı σ t + = σ t - de aynıdır. Plastisite özelliklerini elde etmek imkansız olduğu gibi, basınç dayanımını da elde etmek imkansızdır.

Dökme demirin çekme ve sıkıştırma diyagramları şekil olarak benzerdir: en baştan bükülürler ve maksimum yüke ulaşıldığında kırılırlar. Ancak dökme demir, çekme durumundan ziyade basınç altında daha iyi çalışır (σ inç - = 5 σ inç +). Çekme mukavemeti σ pch, dökme demirin basma testi sırasında elde edilen tek mekanik özelliğidir.

Makine plakaları ile numunenin uçları arasında test sırasında meydana gelen sürtünme, önemli etki test sonuçları ve yıkımın doğası hakkında. Silindirik çelik numunesi namlu şeklini alır (Şekil 2.20a), dökme demir küpte yük yönüne 45 0 açıyla çatlaklar belirir. Numunenin uçlarını parafinle yağlayarak sürtünme etkisini dışlarsak, yük yönünde çatlaklar oluşacak ve en büyük güç daha az olacaktır (Şekil 2.20, b ve c). Çoğu kırılgan malzeme (beton, taş) dökme demirle aynı şekilde basınç altında hasar görür ve benzer bir sıkıştırma diyagramına sahiptir.

Ahşabı test etmek ilgi çekicidir - anizotropik, yani. Malzemenin liflerinin yönüne göre kuvvetin yönüne bağlı olarak farklı mukavemete sahiptir. Gittikçe daha yaygın olarak kullanılan fiberglas plastikler de anizotropiktir. Tahta, lifler boyunca sıkıştırıldığında, lifler boyunca sıkıştırıldığında olduğundan çok daha güçlüdür (Şekil 2.21'deki 1 ve 2 eğrileri). Eğri 1, kırılgan malzemelerin sıkıştırma eğrilerine benzer. Küpün bir kısmının diğerine göre yer değiştirmesi nedeniyle yıkım meydana gelir (Şekil 2.20, d). Lifler boyunca sıkıştırıldığında ahşap çökmez, ancak bastırılır (Şekil 2.20e).

Bir çelik numunesini gerilim açısından test ederken, gözle görülür artık deformasyonlar ortaya çıkana kadar (soğuk sertleşme) gerilmenin bir sonucu olarak mekanik özelliklerde bir değişiklik olduğunu keşfettik. Bir sıkıştırma testi sırasında numunenin sertleştikten sonra nasıl davrandığını görelim. Şekil 2.19'da diyagram noktalı çizgiyle gösterilmiştir. Sıkıştırma, iş sertleştirmesine tabi tutulmamış numunenin sıkıştırma diyagramının üzerinde yer alan NC 2 L 2 eğrisini takip eder ve neredeyse ikincisine paraleldir. Çekmeyle sertleştirmeden sonra orantısallık ve basınç akma sınırı düşer. Bu olguya, onu ilk kez tanımlayan bilim insanının adını taşıyan Bauschinger etkisi adı verilmektedir.

2.6.3. Sertlik tayini

Çok yaygın bir mekanik ve teknolojik test, sertliğin belirlenmesidir. Bunun nedeni, bu tür testlerin hızı ve basitliği ile elde edilen bilgilerin değerinden kaynaklanmaktadır: sertlik, bir parçanın yüzeyinin teknolojik işlemden (sertleştirme, nitrürleme vb.) önceki ve sonraki durumunu karakterize eder ve buradan dolaylı olarak karar verilebilir. çekme mukavemetinin büyüklüğü.

Malzemenin sertliği bir başkasının mekanik nüfuzuna direnme yeteneği denir, daha çok sağlam. Sertliği karakterize eden miktarlara sertlik sayıları denir. Farklı yöntemlerle belirlenen boyut ve boyut bakımından farklılık gösterirler ve her zaman bunların belirlenmesine yönelik yöntemin bir göstergesi eşlik eder.

En yaygın yöntem Brinell yöntemidir. Test, D çapında sertleştirilmiş bir çelik bilyenin numuneye bastırılmasından oluşur (Şekil 2.22a). Top bir süre P yükü altında tutulur, bunun sonucunda yüzeyde d çapında bir iz (delik) kalır. KN cinsinden yükün cm2 cinsinden baskının yüzey alanına oranına Brinell sertlik numarası denir.

. (2.30)

. (2.30)

Brinell sertlik numarasını belirlemek için özel test cihazları kullanılır; girintinin çapı taşınabilir bir mikroskopla ölçülür. Genellikle HB formül (2.30) kullanılarak hesaplanmaz, ancak tablolardan bulunur.

HB sertlik numarasını kullanarak, numuneye zarar vermeden bazı metallerin çekme mukavemetinin yaklaşık değerini elde etmek mümkündür, çünkü σ inç ve HB arasında doğrusal bir ilişki vardır: σ inç = k ∙ HB (düşük karbonlu çelik için k = 0,36, yüksek mukavemetli çelik için k = 0,33, dökme demir için k = 0,15, alüminyum alaşımları için k = 0,38, titanyum alaşımları için k = 0,3).

Sertliği belirlemek için çok kullanışlı ve yaygın bir yöntem Rockwell'e göre. Bu yöntemde, numuneye bastırılan çentikleyici olarak, tepe açısı 120 derece ve eğrilik yarıçapı 0,2 mm olan bir elmas koni veya 1,5875 mm (1/16 inç) çapında bir çelik bilya kullanılır. Test, Şekil 2'de gösterilen şemaya göre gerçekleştirilir. 2.22, b. İlk olarak koni, testin sonuna kadar kaldırılmayacak olan P0 = 100 N ön yüküyle bastırılır. Bu yük altında koni h0 derinliğine daldırılır. Daha sonra koniye tam yük P = P 0 + P 1 uygulanır (iki seçenek: A – P 1 = 500 N ve C – P 1 = 1400 N) ve girinti derinliği artar. Ana yük P 1'in kaldırılmasından sonra derinlik h 1 kalır. H = h 1 – h 0'a eşit olan ana yük P 1 nedeniyle elde edilen girinti derinliği Rockwell sertliğini karakterize eder. Sertlik numarası formülle belirlenir

, (2.31)

, (2.31)

burada 0,002, sertlik test cihazı göstergesinin ölçek bölümü değeridir.

Sertliği belirlemek için burada tartışılmayan başka yöntemler de vardır (Vickers, Shore, mikrosertlik).

Çevrimiçi hesap makinesi tahmini değeri belirler izin verilen gerilmeler σ tasarım sıcaklığına bağlı olarak çeşitli markalar aşağıdaki türlerdeki malzemeler: GOST-52857.1-2007'ye göre karbon çeliği, krom çeliği, östenitik çelik, östenitik-ferritik çelik, alüminyum ve alaşımları, bakır ve alaşımları, titanyum ve alaşımları.

Projenin web sitesinin geliştirilmesi için yardım

Sayın Site Ziyaretçisi.

Aradığınızı bulamadıysanız, sitede şu anda neyin eksik olduğunu yorumlarda yazdığınızdan emin olun. Bu, hangi yönde ilerlememiz gerektiğini anlamamıza yardımcı olacak ve diğer ziyaretçiler de yakında gerekli malzemeyi alabilecek.

Sitenin sizin için yararlı olduğu ortaya çıktıysa siteyi projeye bağışlayın sadece 2 ₽ ve doğru yönde ilerlediğimizi bileceğiz.

Uğradığınız için teşekkür ederim!

I. Hesaplama yöntemi:

İzin verilen gerilimler GOST-52857.1-2007'ye göre belirlendi.

karbon ve düşük alaşımlı çelikler için

St3, 09G2S, 16GS, 20, 20K, 10, 10G2, 09G2, 17GS, 17G1S, 10G2S1:- 20°C'nin altındaki tasarım sıcaklıklarında, izin verilen gerilmeler, malzemenin belirli bir sıcaklıkta izin verilen kullanımına bağlı olarak 20°C'deki ile aynı olarak alınır.

- R e/20'de çelik kalitesi 20 için

- R р0.2/20'de 10G2 çelik kalitesi için

- GOST 19281'e göre 09G2S, 16GS çelik kaliteleri, mukavemet sınıfları 265 ve 296 için, sac kalınlığına bakılmaksızın izin verilen gerilimler, 32 mm'nin üzerindeki kalınlıklar için belirlenir.

- Yatay çizginin altında bulunan izin verilen gerilimler, 10 5 saatten fazla olmayan bir hizmet ömrü için geçerlidir. 2 * 10 5 saate kadar bir tasarım hizmet ömrü için, yatay çizginin altında bulunan izin verilen gerilim, aşağıdaki katsayı ile çarpılır: karbon çeliği için 0,8; manganez çeliği için 0,85 sıcaklıkta< 450 °С и на 0,8 при температуре от 450 °С до 500 °С включительно.

ısıya dayanıklı kromlu çelikler için

12XM, 12MX, 15XM, 15X5M, 15X5M-U:- 20 °C'nin altındaki tasarım sıcaklıklarında, izin verilen gerilmeler, malzemenin belirli bir sıcaklıkta izin verilen kullanımına bağlı olarak 20 °C'deki ile aynı olarak alınır.

- Ara tasarım duvar sıcaklıkları için izin verilen gerilim, sonuçların 0,5 MPa'ya yuvarlanmasıyla doğrusal enterpolasyonla belirlenir.

- Yatay çizginin altında bulunan izin verilen gerilimler, 10 5 saatlik hizmet ömrü için geçerlidir. 2 x 10 5 saate kadar tasarım hizmet ömrü için, yatay çizginin altında bulunan izin verilen gerilim, 0,85 faktörü ile çarpılır.

ısıya dayanıklı, ısıya dayanıklı ve korozyona dayanıklı östenitik çelikler için

03X21H21M4GB, 03X18H11, 03X17H14M3, 08X18H10T, 08X18H12T, 08X17H13M2T, 08X17H15M3T, 12X18H10T, 12X18H12T, 10X17H13M2T, 10X 1 7H13M3T, 10X14G14H4:- Ara tasarım duvar sıcaklıkları için izin verilen gerilim, tabloda belirtilen en yakın iki değerin enterpolasyonuyla belirlenir ve sonuçlar en yakın 0,5 MPa'ya yuvarlanır.

- 12Х18Н10Т, 10Х17Н13M2T, 10Х17Н13М3Т çelik kalitelerinden yapılan dövme parçalar için, 550 °C'ye kadar sıcaklıklarda izin verilen gerilimler 0,83 ile çarpılır.

- 12Х18Н10Т, 10Х17Н13M2T, 10Х17Н13М3Т uzun haddelenmiş çelik kaliteleri için, 550 °C'ye kadar sıcaklıklarda izin verilen gerilimler (R* p0.2/20) / 240 oranıyla çarpılır.

(R* p0.2/20 - haddelenmiş çelik malzemenin akma dayanımı GOST 5949'a göre belirlenir). - 08X18H10T çelik kalitesinden yapılan dövme parçalar ve uzun ürünler için, 550 °C'ye kadar sıcaklıklarda izin verilen gerilimler 0,95 ile çarpılır.

- 03X17H14M3 çelik kalitesinden yapılan dövmeler için izin verilen gerilimler 0,9 ile çarpılır.

- 03X18H11 çelik kalitesinden yapılan dövmeler için izin verilen gerilimler 0,9 ile çarpılır; 03X18H11 çelik sınıfından yapılmış uzun ürünler için izin verilen gerilimler 0,8 ile çarpılır.

- 03Х21Н21М4ГБ (ZI-35) çelik sınıfından yapılmış borular için izin verilen gerilimler 0,88 ile çarpılır.

- 03Х21Н21М4ГБ (ZI-35) çelik kalitesinden yapılan dövme parçalar için izin verilen gerilimler (R* p0.2/20) / 250 oranıyla çarpılır.

(R* p0.2/20, dövme malzemesinin GOST 25054'e göre belirlenen akma dayanımıdır). - Yatay çizginin altında bulunan izin verilen gerilimler, 10 5 saati aşmayan hizmet ömrü için geçerlidir.

2*10 5 saate kadar tasarım hizmet ömrü için, yatay çizginin altında bulunan izin verilen voltaj, sıcaklıkta 0,9 faktörü ile çarpılır.< 600 °С и на коэффициент 0,8 при температуре от 600 °С до 700 °С включительно.

östenitik ve östenitik-ferritik sınıfının ısıya dayanıklı, ısıya dayanıklı ve korozyona dayanıklı çelikleri için

08Х18Г8Н2Т (KO-3), 07Х13AG20(ChS-46), 02Х8Н22С6(EP-794), 15Х18Н12С4ТУ (EI-654), 06ХН28МДТ, 03ХН28МДТ, 08Х22 Н6Т, 08Х21Н6М2Т:- 20 °C'nin altındaki tasarım sıcaklıklarında, izin verilen gerilmeler, malzemenin belirli bir sıcaklıkta izin verilen kullanımına bağlı olarak 20 °C'deki ile aynı olarak alınır.

- Ara tasarım duvar sıcaklıkları için izin verilen gerilim, bu tabloda belirtilen en yakın iki değerin enterpolasyonu ile en yakın 0,5 MPa'ya yuvarlanarak belirlenir.

alüminyum ve alaşımları için

A85M, A8M, ADM, AD0M, AD1M, AMtsSM, AM-2M, AM-3M, AM-5M, AM-6M:- Tavlanmış durumdaki alüminyum ve alaşımları için izin verilen gerilmeler verilmiştir.

- İzin verilen gerilimler, A85M, A8M alüminyum kalitelerinin 30 mm'den fazla olmayan, diğer kalitelerin - 60 mm'den fazla olmayan levha ve levhaların kalınlığı için verilmiştir.

bakır ve alaşımları için

M2, M3, M3r, L63, LS59-1, LO62-1, LZhMts 59-1-1:- Tavlanmış durumdaki bakır ve alaşımları için izin verilen gerilimler verilmiştir.

- İzin verilen gerilimler 3 ila 10 mm arasındaki sac kalınlıkları için verilmiştir.

- Hesaplanan duvar sıcaklıklarının ara değerleri için izin verilen gerilimler, sonuçların daha düşük değere doğru 0,1 MPa'ya yuvarlanmasıyla doğrusal enterpolasyonla belirlenir.

titanyum ve alaşımları için

VT1-0, OT4-0, AT3, VT1-00:- 20 °C'nin altındaki tasarım sıcaklıklarında, izin verilen gerilmeler, malzemenin belirli bir sıcaklıkta kullanılmasının izin verilebilirliğine bağlı olarak 20 °C'deki ile aynı olarak alınır.

- Dövme ve çubuklar için izin verilen gerilimler 0,8 ile çarpılır.

II. Tanımlar ve notasyonlar:

R e/20 - 20 °C sıcaklıkta akma dayanımının minimum değeri, MPa; R р0.2/20 - 20 °C sıcaklıkta %0,2 kalıcı uzamada koşullu akma dayanımının minimum değeri, MPa. izin verilebilir

gerilim - güvenli, güvenilir ve dayanıklı çalışmasına bağlı olarak bir yapıda izin verilebilecek en yüksek gerilimler. İzin verilen gerilimin değeri, çekme mukavemeti, akma mukavemeti vb.nin güvenlik faktörü adı verilen birden büyük bir değere bölünmesiyle belirlenir. hesaplanmış

sıcaklık - ekipmanın veya boru hattının duvarının sıcaklığı, aynı bölümdeki dış ve iç yüzeylerindeki sıcaklıkların maksimum aritmetik ortalama değerine eşittir normal koşullarçalışma (muhafaza parçaları için nükleer reaktörler tasarım sıcaklığı, muhafaza duvarının kalınlığı boyunca sıcaklık dağılımının ortalama integral değeri olarak dahili ısı salınımı dikkate alınarak belirlenir (PNAE G-7-002-86, madde 2.2; PNAE G-7-008-89, ek) 1).

Tasarım sıcaklığı

- ,Madde 5.1. Tasarım sıcaklığı, malzemenin fiziksel ve mekanik özelliklerini ve izin verilen gerilmeleri belirlemek ve ayrıca sıcaklık etkilerini dikkate alarak mukavemeti hesaplarken kullanılır.

- ,Madde 5.2. Tasarım sıcaklığı aşağıdakilere göre belirlenir: termal hesaplamalar veya test sonuçları veya benzer gemilerin işletme deneyimi.

- En yüksek duvar sıcaklığı, kabın veya aparatın duvarının tasarım sıcaklığı olarak alınır. 20 °C'nin altındaki sıcaklıklarda izin verilen gerilmeler belirlenirken tasarım sıcaklığı olarak 20 °C sıcaklık alınır.

- ,bölüm 5.3. Gerçekleştirilmesi mümkün değilse termal hesaplamalar veya ölçümler yapılır ve çalışma sırasında duvar sıcaklığı, duvarla temas eden ortamın sıcaklığına yükselirse, ortamın en yüksek sıcaklığı, ancak 20 °C'den düşük olmayan tasarım sıcaklığı olarak alınmalıdır.

- Isıtma sırasında açık alev Egzoz gazları veya elektrikli ısıtıcılar için tasarım sıcaklığı, daha doğru veriler mevcut olmadığı sürece, kapalı ısıtmada 20 °C ve doğrudan ısıtmada 50 °C artırılan ortam sıcaklığına eşit olarak alınır.

- ,bölüm 5.4. Bir kap veya aparat birkaç farklı yükleme modunda çalıştırılıyorsa veya aparatın farklı elemanları farklı yükleme modlarında çalışıyorsa farklı koşullar, her mod için tasarım sıcaklığınızı belirleyebilirsiniz (GOST-52857.1-2007, madde 5).

III. Not:

Kaynak veri bloğu vurgulandı sarı , tahsis edilen ara hesaplama bloğu mavi , çözüm bloğu yeşil renkle vurgulanır.

İzin verilen gerilimler

| Parametre adı | Anlam |

| Makale konusu: | İzin verilen gerilimler |

| Değerlendirme listesi (tematik kategori) | Matematik |

Tablo 2.4

Şekil 2.22

Şekil 2.18

Şekil 2.17

Pirinç. 2.15

Çekme testleri için, test sırasında “yük – mutlak uzama” koordinatlarında bir diyagramın kaydedilmesine olanak sağlayan çekme test makineleri kullanılır. Gerilim-gerinim diyagramının doğası, test edilen malzemenin özelliklerine ve deformasyon hızına bağlıdır. Statik yük uygulaması altında düşük karbonlu çelik için böyle bir diyagramın tipik bir görünümü Şekil 2'de gösterilmektedir. 2.16.

Bu diyagramın karakteristik bölümlerini ve noktalarını ve ayrıca numune deformasyonunun karşılık gelen aşamalarını ele alalım:

OA – Hooke yasası geçerlidir;

AB – artık (plastik) deformasyonlar ortaya çıktı;

BC – plastik deformasyonlar artar;

SD – akma platosu (sabit yük altında deformasyonda artış meydana gelir);

DC – güçlendirme alanı (malzeme yine daha fazla deformasyona karşı direnci artırma yeteneğini kazanır ve belirli bir sınıra kadar artan kuvveti kabul eder);

K Noktası – test durduruldu ve numune boşaltıldı;

KN – boşaltma hattı;

NKL – numunenin tekrarlanan yükleme hattı (KL – güçlendirme bölümü);

LM – yük düşürme bölümü, şu an numunede sözde bir boyun beliriyor - yerel bir daralma;

M Noktası – numune kopması;

Numune kopmadan sonra yaklaşık olarak Şekil 2.17'de gösterilen görünüme sahiptir. Parçalar katlanabilir ve test ℓ 1'den sonraki uzunluk ve ayrıca d 1 boynunun çapı ölçülebilir.

Çekme diyagramının işlenmesi ve numunenin ölçülmesi sonucunda, iki gruba ayrılabilecek bir dizi mekanik özellik elde ederiz - mukavemet özellikleri ve plastisite özellikleri.

Mukavemet özellikleri

Orantılılık sınırı:

Hooke yasasının geçerli olduğu maksimum voltaj.

Akma dayanımı:

Sabit çekme kuvveti altında numunenin deformasyonunun meydana geldiği en düşük gerilim.

Çekme mukavemeti (geçici mukavemet):

Test sırasında gözlemlenen en yüksek voltaj.

Kopma gerilimi:

Bu şekilde belirlenen kopma gerilimi çok keyfidir ve çeliğin mekanik özelliklerinin bir özelliği olarak kullanılmamalıdır. Konvansiyon, kopma anındaki kuvvetin, numunenin ilk kesit alanına bölünmesiyle elde edilmesi ve kopma sırasındaki gerçek alana göre değil, oluşumu nedeniyle başlangıçtan önemli ölçüde daha az olmasıyla elde edilmesidir. bir boyun.

Plastisite özellikleri

Plastisitenin bir malzemenin zarar görmeden deforme olma yeteneği olduğunu hatırlayalım. Plastisite özellikleri deformasyondur, dolayısıyla numunenin kırılma sonrası ölçüm verilerinden belirlenir:

∆ℓ ос = ℓ 1 - ℓ 0 – artık uzama,

– boyun bölgesi.

Kopma sonrası bağıl uzama:

. (2.25)

. (2.25)

Bu özellik sadece malzemeye değil aynı zamanda numune boyutlarının oranına da bağlıdır. Bu bağlamda, standart numunelerin sabit bir oranı vardır: ℓ 0 = 5d 0 veya ℓ 0 = 10d 0 ve δ değeri her zaman - δ 5 veya δ 10 ve δ 5 > δ 10 indeksiyle verilir.

Rüptürden sonra göreceli daralma:

. (2.26)

. (2.26)

Özel deformasyon çalışması:

burada A, numunenin imhası için harcanan iştir; germe diyagramı ve x ekseni (OABCDKLMR şeklinin alanı) tarafından sınırlanan alan olarak bulunur. Spesifik deformasyon çalışması, bir malzemenin bir yükün etkisine direnme yeteneğini karakterize eder.

Test sırasında elde edilen tüm mekanik özellikler arasında, mukavemetin ana özellikleri akma mukavemeti σ t ve çekme mukavemeti σ pch'dir ve plastisitenin ana özellikleri ise kopma sonrası göreceli uzama δ ve göreceli daralma ψ'dur.

Boşaltma ve yeniden yükleme

Çekme diyagramı açıklanırken K noktasında testin durdurulduğu ve numunenin boşaltıldığı belirtildi. Boşaltma işlemi, diyagramın OA düz çizgisine paralel olan KN düz çizgisi (Şekil 2.16) ile tanımlanmıştır. Bu, boşaltmanın başlamasından önce elde edilen ∆ℓ′ P numunesinin uzamasının tamamen kaybolmadığı anlamına gelir. Diyagramdaki uzantının kaybolan kısmı NQ segmenti, geri kalan kısmı ise ON segmenti ile gösterilmektedir. Sonuç olarak, bir numunenin elastik sınırın ötesindeki toplam uzaması iki parçadan oluşur - elastik ve artık (plastik):

∆ℓ' P = ∆ℓ' yukarı + ∆ℓ' os.

Numune kırılana kadar bu durum devam edecektir. Kopmadan sonra, toplam uzamanın elastik bileşeni (∆ℓ yukarıya doğru bölüm) kaybolur. Artık uzama ∆ℓ ax segmenti ile gösterilir. OB bölümü içinde numuneyi yüklemeyi ve boşaltmayı durdurursanız, boşaltma işlemi yükleme çizgisine denk gelen bir çizgiyle gösterilecektir; deformasyon tamamen elastiktir.

Uzunluğu ℓ 0 + ∆ℓ' oc olan bir numune yeniden yüklendiğinde, yükleme çizgisi pratik olarak boşaltma çizgisi NK ile çakışır. Orantılılık sınırı arttı ve boşaltmanın gerçekleştirildiği gerilime eşit hale geldi. Daha sonra düz çizgi NK, getiri platosu olmadan KL eğrisine dönüştü. Diyagramın NK çizgisinin solunda bulunan kısmının kesildiği ortaya çıktı, ᴛ.ᴇ. koordinatların orijini N noktasına taşındı. Ancak akma noktasının ötesine uzanmanın bir sonucu olarak numunenin mekanik özellikleri değişti:

1). orantılılık sınırı arttı;

2). ciro platformu ortadan kalktı;

3). kopma sonrası göreceli uzama azaldı.

Özelliklerdeki bu değişikliğe genellikle denir. sertleştirilmiş.

Sertleştiğinde elastik özellikleri artar ve süneklik azalır. Bazı durumlarda (örneğin mekanik işlem sırasında), sertleşme olgusu istenmeyen bir durumdur ve ısıl işlemle ortadan kaldırılır. Diğer durumlarda, parçaların veya yapıların esnekliğini arttırmak için yapay olarak yaratılır (yayların atışla işlenmesi veya kaldırma makinelerinin kablolarının gerilmesi).

Stres diyagramları

Malzemenin mekanik özelliklerini karakterize eden bir diyagram elde etmek için, Р – ∆ℓ koordinatlarındaki birincil çekme diyagramı σ – ε koordinatlarında yeniden oluşturulur. σ = P/F koordinatları ve σ = ∆ℓ/ℓ apsisleri sabitlere bölünerek elde edildiğinden, diyagram orijinaliyle aynı görünüme sahiptir (Şekil 2.18a).

σ – ε diyagramından açıkça görülmektedir ki

ᴛ.ᴇ. normal esneklik modülü, diyagramın düz bölümünün apsis eksenine eğim açısının tanjantına eşittir.

Stres diyagramından koşullu akma dayanımı olarak adlandırılan değeri belirlemek uygundur. Gerçek şu ki çoğu yapısal malzemenin bir akma noktası yoktur; düz bir çizgi düzgün bir şekilde eğriye dönüşür. Bu durumda, bağıl artık uzamanın %0,2'ye eşit olduğu gerilim, akma dayanımının değeri olarak alınır (koşullu). İncirde. Şekil 2.18b, koşullu akma dayanımı σ 0,2 değerinin nasıl belirlendiğini göstermektedir. Bir akma platosunun varlığında belirlenen akma dayanımı σ t'ye genellikle denir. fiziksel.

Diyagramın azalan bölümü koşulludur, çünkü numunenin boyun verme sonrası gerçek kesit alanı, diyagramın koordinatlarının belirlendiği başlangıç alanından önemli ölçüde daha azdır. Gerçek stres, P t zamanının her bir anında kuvvetin büyüklüğü, aynı F t anındaki gerçek kesit alanına bölünürse elde edilebilir:

İncirde. 2.18a'da bu voltajlar kesikli çizgiye karşılık gelir. Nihai kuvvete kadar S ve σ pratikte çakışır. Kopma anında gerçek gerilim, çekme mukavemetini (σ pc) ve hatta kopma anındaki gerilimi (σ r) önemli ölçüde aşar. Boyun alanını F 1'den ψ'ya kadar ifade edelim ve S r'yi bulalım.

Þ Þ  .

.

Sünek çelik için ψ = %50 – 65. Eğer ψ = %50 = 0,5 alırsak S р = 2σ р, ᴛ.ᴇ elde ederiz. gerçek stres kopma anında en yüksektir ki bu da oldukça mantıklıdır.

2.6.2. Çeşitli malzemelerin sıkıştırma testi

Basma testi, malzemenin özellikleri hakkında çekme testinden daha az bilgi sağlar. Ancak malzemenin mekanik özelliklerinin karakterize edilmesi kesinlikle çok önemlidir. Yüksekliği çapın 1,5 katından fazla olmayan silindir şeklindeki numuneler veya küp şeklindeki numuneler üzerinde gerçekleştirilir.

Çelik ve dökme demirin sıkıştırma diyagramlarına bakalım. Açıklık sağlamak için bunları bu malzemelerin çekme diyagramlarıyla aynı şekilde göstereceğimizi söylemekte fayda var (Şekil 2.19). İlk çeyrekte gerilim diyagramları, üçüncü çeyrekte ise sıkıştırma diyagramları vardır.

Yüklemenin başlangıcında çelik sıkıştırma diyagramı, çekme sırasındakiyle aynı eğime sahip eğimli bir düz çizgidir. Daha sonra diyagram akma alanına doğru hareket eder (akma alanı gerilim sırasında olduğu kadar net bir şekilde ifade edilmez). Ayrıca eğri hafifçe bükülür ve kopmaz çünkü çelik numunesi tahrip edilmez, sadece düzleştirilir. E çeliğinin elastiklik modülü basınç ve gerilim altında aynıdır. Akma dayanımı σ t + = σ t - de aynıdır. Plastisite özelliklerini elde etmek imkansız olduğu gibi, basınç dayanımını da elde etmek imkansızdır.

Dökme demirin çekme ve sıkıştırma diyagramları şekil olarak benzerdir: en baştan bükülürler ve maksimum yüke ulaşıldığında kırılırlar. Aynı zamanda dökme demir, sıkıştırma altında çekme durumundan daha iyi çalışır (σ inç - = 5 σ inç +). Çekme mukavemeti σ pch - ϶ᴛᴏ dökme demirin basma testi sırasında elde edilen tek mekanik özelliğidir.

Test sırasında makine plakaları ile numunenin uçları arasında meydana gelen sürtünme, test sonuçları ve tahribatın niteliği üzerinde önemli bir etkiye sahiptir. Silindirik çelik numunesi namlu şeklini alır (Şekil 2.20a), dökme demir küpte yük yönüne 45 0 açıyla çatlaklar belirir. Numunenin uçlarını parafinle yağlayarak sürtünme etkisini dışlarsak, yük yönünde çatlaklar oluşacak ve en büyük kuvvet daha az olacaktır (Şekil 2.20, b ve c). Gevrek malzemelerin çoğu (beton, taş), dökme demire benzer şekilde basınç altında hasar görür ve benzer bir sıkıştırma düzenine sahiptir.

Ahşabı test etmek ilgi çekicidir - anizotropik, ᴛ.ᴇ. Malzemenin liflerinin yönüne göre kuvvetin yönüne bağlı olarak farklı mukavemete sahip olan. Gittikçe daha yaygın olarak kullanılan fiberglas plastikler de anizotropiktir. Tahta, lifler boyunca sıkıştırıldığında, lifler boyunca sıkıştırıldığında olduğundan çok daha güçlüdür (Şekil 2.21'deki 1 ve 2 eğrileri). Eğri 1, kırılgan malzemelerin sıkıştırma eğrilerine benzer. Küpün bir kısmının diğerine göre yer değiştirmesi nedeniyle yıkım meydana gelir (Şekil 2.20, d). Lifler boyunca sıkıştırıldığında ahşap çökmez, ancak bastırılır (Şekil 2.20e).

Bir çelik numunesini gerilim açısından test ederken, gözle görülür artık deformasyonlar ortaya çıkana kadar (soğuk sertleşme) gerilmenin bir sonucu olarak mekanik özelliklerde bir değişiklik olduğunu keşfettik. Bir sıkıştırma testi sırasında numunenin sertleştikten sonra nasıl davrandığını görelim. Şekil 2.19'da diyagram noktalı çizgiyle gösterilmiştir. Sıkıştırma, iş sertleştirmesine tabi tutulmamış numunenin sıkıştırma diyagramının üzerinde yer alan NC 2 L 2 eğrisini takip eder ve neredeyse ikincisine paraleldir. Çekmeyle sertleştirmeden sonra orantısallık ve basınç akma sınırı düşer. Bu olguya genellikle Bauschinger etkisi denir ve adını onu ilk tanımlayan bilim insanından alır.

2.6.3. Sertliğin belirlenmesi

Çok yaygın bir mekanik ve teknolojik test, sertliğin belirlenmesidir. Bunun nedeni, bu tür testlerin hızı ve basitliği ile elde edilen bilgilerin değerinden kaynaklanmaktadır: sertlik, parçanın yüzeyinin teknolojik işlemden (sertleştirme, nitrürleme vb.) önceki ve sonraki durumunu karakterize eder ve buradan dolaylı olarak yargılanabilir. çekme mukavemetinin büyüklüğü.

Malzemenin sertliği başka, daha katı bir cismin mekanik nüfuzuna direnme yeteneğini çağırmak gelenekseldir. Sertliği karakterize eden miktarlara sertlik sayıları denir. Farklı yöntemlerle belirlenen büyüklük ve boyut bakımından farklılık gösterirler ve her zaman belirlenme yönteminin bir göstergesi eşlik eder.

En yaygın yöntem Brinell yöntemidir. Test temel olarak D çapında sertleştirilmiş bir çelik bilyenin numuneye bastırılmasından oluşur (Şekil 2.22a). Yüzeyde d çapında bir iz (delik) kaldığı için top bir süre P yükü altında tutulur. KN cinsinden yükün cm2 cinsinden baskının yüzey alanına oranına genellikle Brinell sertlik numarası denir.

. (2.30)

. (2.30)

Brinell sertlik numarasını belirlemek için özel test cihazları kullanılır; girintinin çapı taşınabilir bir mikroskopla ölçülür. Genellikle HB formül (2.30) kullanılarak hesaplanmaz, ancak tablolardan bulunur.

HB sertlik numarasını kullanarak, numuneye zarar vermeden bazı metallerin çekme mukavemetinin yaklaşık değerini elde etmek mümkündür, çünkü σ inç ve HB arasında doğrusal bir ilişki vardır: σ inç = k ∙ HB (düşük karbonlu çelik için k = 0,36, yüksek mukavemetli çelik için k = 0,33, dökme demir için k = 0,15, alüminyum alaşımları için k = 0, 38, titanyum alaşımları için k = 0,3).

Sertliği belirlemek için çok kullanışlı ve yaygın bir yöntem Rockwell'e göre. Bu yöntemde, tepe açısı 120 derece ve eğrilik yarıçapı 0,2 mm olan bir elmas koni veya 1,5875 mm (1/16 inç) çapında bir çelik bilye, numuneye bastırılan bir girinti olarak kullanılır. Test, Şekil 2'de gösterilen şemaya göre gerçekleştirilir. 2.22, b. İlk olarak koni, testin sonuna kadar kaldırılmayacak olan P0 = 100 N ön yüküyle bastırılır. Bu yük altında koni h0 derinliğine daldırılır. Daha sonra koniye tam yük P = P 0 + P 1 uygulanır (iki seçenek: A – P 1 = 500 N ve C – P 1 = 1400 N) ve girinti derinliği artar. Ana yük P 1'in kaldırılmasından sonra derinlik h 1 kalır. H = h 1 – h 0'a eşit olan ana yük P 1 nedeniyle elde edilen girinti derinliği Rockwell sertliğini karakterize eder. Sertlik numarası formülle belirlenir

, (2.31)

, (2.31)

burada 0,002, sertlik test cihazı göstergesinin ölçek bölümü değeridir.

Sertliği belirlemek için burada tartışılmayan başka yöntemler de vardır (Vickers, Shore, mikrosertlik).

2.6.4. Çeşitli malzemelerin özelliklerinin karşılaştırılması

|

Şekilde gösterilen tüm çelikler (40, St6, 25HNVA, manganez) çok daha fazlasına sahiptir yüksek performans Düşük karbonlu çelik St3'ten daha mukavemetli. Yüksek mukavemetli çeliklerde akma platosu yoktur ve δ kopma noktasındaki bağıl uzama önemli ölçüde daha azdır. Artan güç, azalan süneklik pahasına gelir. Alüminyum ve titanyum alaşımları iyi sünekliğe sahiptir. Aynı zamanda alüminyum alaşımının mukavemeti St3'ünkinden daha yüksektir ve hacimsel ağırlığı neredeyse üç kat daha azdır. Ve titanyum alaşımı, hacimsel ağırlığın neredeyse yarısı kadar olan yüksek mukavemetli alaşımlı çelik seviyesinde mukavemete sahiptir. Tablo 2.4 bazılarının mekanik özelliklerini göstermektedir. modern malzemeler.

| Malzeme | Marka | Akma dayanımı, σ t | Çekme mukavemeti, σ inç | İlgili. kopma uzaması, δ 5 | Kopma sırasındaki daralmayı ilişkilendirir, ψ | Hacim ağırlığı, γ | Young modülü, E |

| kN/cm2 | kN/cm2 | % | % | gr/cm3 | kN/cm2 | ||

| St3 | 34-42 | 7,85 | 2 10 4 | ||||

| Karbon çeliği, sıcak haddelenmiş | ST6 | 60-72 | 7,85 | 2 10 4 | |||

| Kaliteli karbon çeliği | 7,85 | 2 10 4 | |||||

| Krom-nikel-tungsten alaşımlı çelik | 25HNVA | 7,85 | 2,1 10 4 | ||||

| Silikon-krom-manganez alaşımlı çelik | 35ХГСА | 7,85 | 2,1 10 4 | ||||

| Dökme demir | SCh24-44 | - | - | - | 7,85 | 1,5 10 4 | |

| Alüminyum alaşımı | D16T | - | 2,8 | 0,7 10 4 | |||

| Silikon bronz | BrK-3 | - | - | 7,85 | 1.1 10 4 | ||

| Titanyum alaşımı | VT4 | - | 4,5 | ||||

| Fiberglas | YÜZME | - | - | 1,9 | 0,4 10 4 | ||

| Karbon fiber | ÇELİK YELEK | - | - | 1,7 | 3 10 4 |

Tablonun son iki satırı, düşük ağırlık ve yüksek mukavemet ile karakterize edilen polimer kompozit malzemelerin özelliklerini göstermektedir. Süper güçlü karbon fiber bazlı kompozitler özellikle olağanüstü özelliklere sahiptir; mukavemetleri, en iyi alaşımlı çeliğin mukavemetinden yaklaşık iki kat daha yüksektir ve düşük karbonlu çeliğinkinden de bir kat daha yüksektir. Οʜᴎ çelik bir buçuk kat daha sert ve neredeyse beş kat daha hafiftir. Elbette askeri teknolojide (uçak ve roket üretiminde) kullanılıyorlar. İÇİNDE son yıllar sivil alanlarda da kullanılmaya başlandı - otomotiv (karoserler, fren diskleri, yarış ve pahalı spor arabaların egzoz boruları), gemi yapımı (teknelerin ve küçük teknelerin gövdeleri), tıp ( tekerlekli sandalyeler, protez parçalar), spor için makine mühendisliği (yarış bisikletlerinin ve diğer spor ekipmanlarının çerçeveleri ve tekerlekleri). Yaygın olarak uygulanabilir Bu malzeme şu anda yüksek maliyeti ve düşük üretilebilirliği nedeniyle engellenmektedir.

Çeşitli malzemelerin mekanik özellikleriyle ilgili yukarıdakilerin tümünü özetleyerek, sünek ve kırılgan malzemelerin özelliklerinin ana özelliklerini formüle edebiliriz.

1. Gevrek malzemeler, sünek olanlardan farklı olarak, küçük kalıntı deformasyonlarla yok edilir.

2. Plastik malzemeler gerilime ve basınca eşit derecede direnç gösterir, kırılgan malzemeler basınca iyi, gerilime ise zayıf direnç gösterir.

3. Plastik malzemeler şok yüklerine iyi dayanır, kırılgan olanlar ise zayıftır.

4. Kırılgan malzemeler sözde stres konsantrasyonları(yerlerin yakınında yerel voltaj dalgalanmaları) ani değişim parçaların şekilleri). Plastik malzemeden yapılmış parçaların mukavemeti, gerilim konsantrasyonundan çok daha az etkilenir. Bununla ilgili daha fazla ayrıntıyı aşağıda bulabilirsiniz.

5. Gevrek malzemeler, plastik deformasyonla ilgili teknolojik işlemlere (damgalama, dövme, çekme vb.) uygun değildir.

Malzemelerin sünek ve kırılgan olarak bölünmesi şartlıdır, çünkü belirli koşullar altında kırılgan malzemeler plastik özellikler kazanır (örneğin, çok yönlü yüksek sıkıştırma altında) ve aksine sünek malzemeler kırılgan özellikler kazanır (örneğin, düşük sıcaklıklarda yumuşak çelik). sıcaklık). Bu nedenle plastik ve kırılgan malzemelerden değil, bunların plastik ve kırılgan tahribatlarından bahsetmek daha doğrudur.

Daha önce de belirtildiği gibi, makine parçaları ve diğer yapıların mukavemet (2.3) ve sertlik (2.13) koşullarını karşılaması gerekir. İzin verilen gerilimlerin büyüklüğü, malzemeye (mekanik özelliklerine), deformasyon türüne, yüklerin niteliğine, yapıların çalışma koşullarına ve arıza durumunda ortaya çıkabilecek sonuçların ciddiyetine göre belirlenir:

n – güvenlik faktörü, n > 1.

Plastik malzemeden yapılmış parçalar için tehlikeli durum, büyük artık deformasyonların ortaya çıkmasıyla karakterize edilir; bu nedenle tehlikeli gerilim, akma dayanımı σ op = σ t'ye eşittir.

Kırılgan malzemeden yapılmış parçalar için tehlikeli durum, çatlakların ortaya çıkmasıyla karakterize edilir; bu nedenle, tehlikeli gerilim, çekme mukavemetine eşittir σ op = σ inc.

Parçalar için yukarıdaki çalışma koşullarının tümü güvenlik faktörü tarafından dikkate alınır. Her koşulda güvenlik faktörünün dikkate aldığı bazı genel faktörler vardır:

1. Malzemenin heterojenliği, dolayısıyla mekanik özelliklerdeki değişiklik;

2. Dış yüklerin büyüklüğü ve niteliğinin belirtilmesinde yanlışlık;

3. Hesaplama şemalarının ve hesaplama yöntemlerinin yakınlaştırılması.

Makinelerin ve yapıların tasarımı, hesaplanması ve çalıştırılmasında uzun vadeli uygulamalardan elde edilen verilere dayanarak çeliğin güvenlik faktörünün 1,4 - 1,6 olduğu varsayılmaktadır. Statik yük altındaki kırılgan malzemeler için güvenlik faktörü 2,5 - 3,0 alınır. Yani plastik malzemeler için:

. (2.33)

. (2.33)

Kırılgan malzemeler için

. (2.34)

. (2.34)

Sünek ve kırılgan malzemelerin özellikleri karşılaştırıldığında, gerilim konsantrasyonunun mukavemeti etkilediği kaydedildi. Teorik ve Deneysel çalışmalar Formül (2.2)'ye göre gerilmiş (sıkıştırılmış) bir çubuğun kesit alanı üzerindeki gerilmelerin düzgün dağılımının, kesitin şekli ve boyutunda keskin değişikliklerin olduğu yerlerin yakınında - delikler, filetolar bozulduğunu gösterdi , fileto vb.

ref.rf'de yayınlandı

Bu yerlerin yakınında yerel stres dalgalanmaları (stres yoğunlaşmaları) meydana gelir.

Örneğin, küçük bir deliğe sahip gerilebilir bir şeritteki gerilim konsantrasyonunu düşünün. d ≤ 1/5b koşulu karşılanırsa delik küçük kabul edilir (Şekil 2.27a). Konsantrasyon varlığında voltaj aşağıdaki formülle belirlenir:

σ maksimum = α σ ∙ σ nom . (2.35)

burada α σ, esneklik teorisi yöntemleriyle veya deneysel olarak modeller kullanılarak belirlenen stres konsantrasyon katsayısıdır;

σ nom – nominal gerilim, ᴛ.ᴇ. Stres konsantrasyonunun yokluğunda belirli bir parça için hesaplanan stres.

Söz konusu durum için (α σ = 3 ve σ nom = N/F), bu problem, bir anlamda, klasik stres konsantrasyonu problemidir ve genellikle onu çözen kişinin adıyla anılır. XIX sonu yüzyılın bilim adamı Kirsch'ün sorunuyla karşı karşıya.

Yük arttıkça delikli bir şeridin nasıl davrandığını düşünelim. Plastik malzemede maksimum voltaj delikteki akma dayanımına eşit olacaktır (Şekil 2.27, b). Gerilim konsantrasyonu her zaman çok hızlı bir şekilde azalır; bu nedenle delikten kısa bir mesafede bile gerilim çok daha azdır. Yükü artıralım (Şekil 2.27, c): delikteki voltaj artmıyor çünkü plastik malzeme oldukça geniş bir akma bölgesine sahiptir; zaten delikten belli bir mesafede, gerilim akma mukavemetine eşit hale gelir.

İzin verilen gerilimler - kavram ve türleri. "İzin verilen gerilimler" kategorisinin sınıflandırılması ve özellikleri 2017, 2018.