Bagaimana untuk mengosongkan dinding belakang. Chamfer - apa itu? Skop dan tujuan. Kaedah Chamfering

Untuk teknologi, ergonomik, dan lebih kerap untuk tujuan estetik, chamfer digunakan untuk memproses tepi produk. Mana-mana orang telah mendengar perkataan pendek ini lebih daripada sekali dalam hidupnya, selalunya tanpa mengetahui maksudnya. Jadi, chamfer - apakah itu dan di mana ia boleh didapati? Betapa pentingnya butiran ini?

Chamfer - apa itu?

Pertama sekali, ini adalah serong pinggir sudut bahan. Ia digunakan untuk tujuan teknologi dalam kejuruteraan mekanikal dan kerja logam untuk meningkatkan kualiti kimpalan. Di kawasan yang sama anda boleh menemui chamfer pada lubang pelekap, yang berfungsi untuk mengurangkan kemungkinan kecederaan dari tepi tajam. Kaedah penyediaan lubang yang sama boleh dilihat dalam pengeluaran perabot, hanya dalam dalam kes ini ia digunakan untuk mengikat bahagian tersembunyi (apabila kepala bolt dan skru tidak kelihatan).

Untuk tujuan estetik, chamfering juga digunakan semasa meletakkan lantai. Terima kasih kepada kaedah pemprosesan tepi ini, retakan yang terbentuk akibat perubahan suhu dan kelembapan tidak dapat dilihat.

Lubang pemasangan

Seperti yang dinyatakan di atas, chamfering digunakan untuk memproses lubang pelekap. Ia berfungsi, pertama sekali, untuk mengurangkan risiko kecederaan dari tepi tajam lubang, tetapi juga digunakan untuk mengikat bahagian dengan ketegangan. Pemprosesan ini hanya berbeza dalam sudut serong bahan. Jika sudut biasanya dipilih 45 darjah, maka untuk pengancing tegangan, kecenderungan serong yang disyorkan pada lubang dan aci ialah 10 darjah.

Kimpalan

Pakar yang berpengalaman akan mengatakan bahawa chamfer diperlukan semasa melakukan. Bahawa ini bukan sahaja akan memastikan sambungan berkualiti tinggi, tetapi juga akan memudahkan kerja mereka.

Apabila mencantumkan dua kepingan keluli, chamfer digunakan untuk memintas had kedalaman penembusan kimpalan jahitan. Secara struktur, elemen ini boleh dibuat dalam dua cara: dengan permukaan lurus dan melengkung. Dalam kes ini, kaedah kedua lebih kerap digunakan, kerana kemurungan sedemikian mempunyai jumlah yang lebih besar.

Lantai kayu

Apabila meletakkan lantai papan kayu terdapat banyak nuansa untuk dipertimbangkan. Ini termasuk kualiti bahan, tahap pengeringan, dan keadaan di mana permukaan akan digunakan. Walaupun dua soalan pertama boleh ditentukan dengan mudah terlebih dahulu, keadaan operasi lantai tidak boleh sentiasa diramalkan dengan pasti. Dalam kes ini, chamfer digunakan. Apa yang diterangkan di atas. Ia bukan sahaja akan menjadikan lantai kelihatan lebih kemas dan lebih cantik, tetapi juga akan membantu mengelakkan jurang yang kelihatan antara papan, yang pasti akan muncul dari masa ke masa.

Apabila bekerja dengan kayu pepejal, persoalan mungkin timbul: "Bagaimana membuat chamfer?" Selain itu, mesin kerja kayu tidak sepenuhnya sesuai untuk ini. Pertama sekali, bahan itu diampelas bersih (ini tidak mungkin dilakukan kemudian). Untuk penggunaan chamfering dengan pemotong tepi pada galas. Ini membolehkan anda mencapai kualiti yang sempurna permukaan yang dirawat walaupun dengan sedikit kelengkungan papan.

Laminate

Hari ini, tidak semua orang mampu membeli lantai kayu pepejal dan papan parket disebabkan kos buruh yang besar dan kehilangan masa untuk dijalankan kerja pembaikan. Anda semakin boleh menemui lantai lamina di lantai pangsapuri. Ia bukan sahaja mudah dan cepat untuk meletakkan, tetapi juga mempunyai prestasi yang sangat baik dan kualiti estetik, dalam banyak cara tidak kalah dengan permukaan semula jadi.

Pada masa ini, lantai lamina dengan chamfer di tepi lebih kerap dibeli di pasaran. Apakah ini dan bagaimana ia mempengaruhi keputusan akhir? Pertama sekali, ia kelihatan lebih representatif, berulang sepenuhnya penampilan kayu semula jadi. Kedua, nuansa kecil ini menutupi perubahan dalam jurang antara papan yang muncul semasa penggunaan lantai.

Ramai pengguna masih ragu-ragu tentang perkara ini penutup lantai. Ini dipertikaikan oleh fakta bahawa chamfer dalam lamina tidak boleh diterima, kerana ini akan membolehkan habuk dan kotoran terkumpul di ceruk dan menembusi kelim. Ini tidak benar kerana teknologi moden pengeluaran bahan memungkinkan untuk membuat lamina kalis air dan kotoran di seluruh permukaan. Kunci berkualiti tinggi akan menghalang serpihan daripada menembusi ke dalam jahitan.

Chamfer: apakah itu dan mengapa ia diperlukan?

Ini adalah kelebihan yang diperoleh khas pada permukaan hujung kepingan logam atau pada dinding paip, serong pada sudut tertentu.

Destinasi utama - menyediakan logam yang digulung untuk kerja kimpalan selanjutnya.

Mengapa chamfering diperlukan?

Memproses hujung kepingan atau dinding paip diperlukan untuk:

- Penembusan yang baik dan sambungan jahitan kimpalan yang boleh dipercayai

- Mengurangkan masa kimpalan

- Mencegah kecederaan pekerja sudut tajam produk

- Memudahkan pemasangan yang akan datang dibina struktur logam

- Untuk tidak melaksanakan pengisaran manual kepingan atau tepi paip

Sekiranya chamfering tidak dilakukan, maka dalam produk yang ketebalannya melebihi 5 mm, jahitan kimpalan mungkin terlepas dari masa ke masa dan struktur akan kehilangan kekuatan.

Sudut chamfer

Sudut chamfer dari tepi helaian atau paip dipilih berdasarkan ciri reka bentuk produk atau tugas kimpalan yang diberikan. Sebagai peraturan, sudut chamfer standard untuk profil kepingan logam ialah 45 °, untuk paip - 37.5 °.

Terdapat tiga cara untuk memotong tepi daripada logam yang digulung:

- cara berbentuk Y;

- berbentuk X;

- Berbentuk J (nama lain ialah chamfer "kaca");

- Juga, dalam kesusasteraan teknikal anda boleh mencari sebutan surat lain: Talang V, K dan U.

- berbentuk X;

Keanehan jenis yang berbeza talang

- Kaedah penyingkiran tepi yang paling biasa dalam pengeluaran ialah kaedah berbentuk Y dan kaedah berbentuk X.

- Untuk jahitan kimpalan berketepatan tinggi (cth. pada produk reka bentuk yang kompleks) gunakan chamfer dengan permukaan melengkung.

- Chamfer berbentuk J dilakukan menggunakan chamfer automatik khas. Kaedah ini mencipta kolam kimpalan yang lebih besar daripada kaedah lain.

- Untuk jahitan kimpalan berketepatan tinggi (cth. pada produk reka bentuk yang kompleks) gunakan chamfer dengan permukaan melengkung.

Lain-lain jenis pemotongan tepi(jenis sambungan punggung dengan tepi patah) tidak digunakan begitu kerap dalam pengeluaran.

Ciri-ciri proses chamfering

Untuk memotong tepi pada produk logam, unit khas digunakan - chamferers, berbeza dalam kaedah pemotongan kepada tiga jenis (peralatan api udara, mekanikal dan gas oksigen).

Proses pemotongan tepi adalah seperti berikut:

- Menggunakan pengapit, chamfer dilekatkan pada tepi helaian atau dalam paip logam.

- Seterusnya, sudut mengasah yang diperlukan ditetapkan.

- Apabila mesin dihidupkan, kepala pemotong dibawa ke bahan kerja dan proses pemotongan chamfer berlaku.

- Selepas selesai kerja, pemotong kembali ke kedudukan asalnya.

- Selepas chamfering, permukaan kerja produk dianggap bersedia untuk kerja kimpalan selanjutnya.

- Seterusnya, sudut mengasah yang diperlukan ditetapkan.

Apabila memotong chamfer, bekas kimpalan (mandi) terbentuk, di mana komposisi kimpalan panas dikumpulkan. Tepi chamfered mempunyai kebodohan tertentu kira-kira 3-5 mm. Apabila bekas diisi dengan sebatian kimpalan, kawasan tumpul mencairkan dirinya sendiri. Terima kasih kepada ini, ketat jahitan yang diperlukan dicapai dan kebolehpercayaan tambahan dicipta.

Kaedah pemotongan tepi

Pada masa ini, dua kaedah penyingkiran tepi digunakan dalam pengeluaran: haba dan mekanikal.

Talang mekanikal dianggap sebagai kualiti tertinggi, kerana kaedah ini dilakukan menggunakan peralatan khas - mesin serong (pemotong tepi), mesin pengisar, pemisah tepi dan peranti lain. Kelebihan kaedah ini adalah seperti berikut:

- Selepas chamfering, produk mengekalkan strukturnya dan tidak kehilangan sifat fizikalnya. sifat kimia

- Kaedah mekanikal memastikan ketat yang tinggi dan kebolehpercayaan kimpalan masa hadapan

- Menjimatkan masa.

Kaedah terma– talang udara-plasma dan talang api-gas. Pemotongan tepi plasma udara membolehkan anda memperoleh penampilan tambang dekat dengan kilang (atau talang mekanikal). Walau bagaimanapun, ia memerlukan permukaan licin sempurna lembaran atau paip pada sudut tertentu. Dalam banyak industri, chamfering jenis ini adalah yang utama kerana kecekapannya dan kelajuan tinggi pemprosesan produk. Ia dilakukan menggunakan peralatan pemotongan plasma khas.

Chamfering gas-plasma tidak memerlukan syarat khas untuk pelaksanaan dan dicirikan oleh kos yang rendah. Tetapi kualiti pemotongan adalah lebih rendah daripada kaedah mekanikal atau nyalaan udara. Selalunya pemotongan chamfer sedemikian memerlukan pemesinan tambahan. Kaedah ini digunakan untuk pemprosesan artisanal paip terpakai. Apabila menggunakan kaedah terma pemotongan chamfer (gas-plasma dan udara-plasma chamfer cutting), disebabkan oleh terlalu panas, bahagian muncul dalam produk logam dengan sifat fizikal dan kimia yang diubah (zon pengaruh haba). Ini memberi kesan negatif kepada ketat dan kebolehpercayaan kimpalan masa depan dan kekuatan struktur itu sendiri.

Chamfering mekanikal mengekalkan sifat produk dan tidak menjejaskan kualiti kerja kimpalan masa hadapan. Kaedah chamfering mekanikal adalah sejenis penjamin kualiti pemprosesan produk logam sebelum ini kerja mengimpal. Satu-satunya "tolak" kaedah ini ialah kos tinggi bagi unit dan intensiti buruh kerja.

Anda boleh mengetahui kos penanggal serong mekanikal dengan menghubungi ☎

Hello kepada semua DIYers!

Apabila mengetam blok kayu dan papan sempit, hampir selalu diperlukan untuk mengeluarkan chamfers kecil dari rusuk untuk menumpulkannya ke satu darjah atau yang lain. Walau bagaimanapun, untuk melakukan ini, anda perlu memegang pesawat secara serong, pada sudut 45 darjah, yang tidak selalunya mudah, terutamanya apabila bekerja dengan pesawat elektrik.

Anda boleh keluar dari situasi ini jika anda membuat peranti khas dalam bentuk sudut membujur panjang di mana blok yang diproses akan diletakkan dan dengan itu tepi yang anda perlukan untuk chamfer akan berada di atas.

Di samping itu, peranti sedemikian juga boleh digunakan untuk mengetam kosong kayu bermuka dan bulat (contohnya, pemegang untuk alatan taman: penyodok, garpu, garu, dsb.), yang sangat menyusahkan untuk dirancang pada permukaan yang rata.

Saya terfikir untuk membuat peranti sedemikian hanya apabila saya merancang kosong untuk pemegang spade (lihat artikel saya ""), kerana dengan peranti sedemikian kerja saya akan menjadi lebih mudah dan lebih cepat.

Akibatnya, saya memutuskan untuk membuat peranti ini, yang mana saya memerlukan aksesori berikut:

Bahan dan pengikat:

Dua papan kayu 2 cm tebal, 4 cm lebar, dan 6 cm lebar, dan 2 m panjang.

Papan kayu 2 cm tebal, 5 cm lebar, dan 50 cm panjang.

Skru kayu 4x50 mm.

Alatan:

Alat melukis dan mengukur (pensel, pita pengukur dan segi empat sama).

Awl.

Jigsaw dengan mata gergaji pemotongan bergambar.

Pemutar skru gerudi elektrik.

Gerudi logam dengan diameter 4 mm.

Pemotong sfera untuk kayu.

Pemutar skru bit RN2, untuk skru memandu.

Kertas pasir.

Prosedur operasi

Pertama, kami menandakan papan selebar 6 cm dan gerudi sepanjang keseluruhannya, dengan 5 atau 6 lubang untuk skru pada satu sisi.

DENGAN sebelah bertentangan jalur, benam balas lubang ini untuk kepala skru menggunakan pemotong kayu sfera.

Kemudian kami memasukkan skru ke dalam lubang ini dan skru papan kami ke hujung papan selebar 4 cm lagi.

Hasilnya, kami mendapat sudut kayu ini sepanjang 2 m.

Selepas itu, menggunakan jigsaw, kami memotong kosong dari jalur pendek.

Ia akan berfungsi sebagai penyumbat untuk bahan kerja yang dirancang, dan pada masa yang sama, sebagai sokongan untuk peranti kami.

Kami juga menandakan ini kosong dan menggerudi tiga lubang di dalamnya untuk skru.

Dan kemudian, menggunakan skru, kami skru bahan kerja ini ke hujung peranti penjuru kami.

Dari sekeping papan yang tinggal, kami memotong dua lagi kosong seperti ini dengan jigsaw.

Kami akan mengetatkannya ke belakang peranti kami, di mana ia akan berfungsi sebagai sokongan tambahan.

Di bahagian paling belakang peranti, kami menggerudi dua lubang untuk skru pada setiap sisi.

Kami juga menenggelamkan bahagian atas lubang ini dengan pemotong kayu sfera untuk memasukkan kepala skru.

Sekarang kita skru kosong kita dengan skru.

Semua elemen peranti, dan terutamanya hujungnya, dirawat dengan kertas pasir.

Dan kini peranti kami sudah sedia!

Beginilah rupa belakangnya.

Dan seterusnya bahagian hadapan.

Kini anda boleh memproses bar menggunakan peranti ini.

Sebagai contoh, saya meletakkan blok kosong untuk pemegang penyodok ke dalam peranti ini - pandangan belakang.

Dan ini adalah pandangan hadapan.

Tetapi blok itu bukan segi empat sama, tetapi segi empat tepat dalam keratan rentas. Sekarang ia akan menjadi agak mudah untuk membuat chamfer dari bar tersebut.

Tetapi saya meletakkan pemegang yang dibeli untuk penyodok, bulat dalam keratan rentas, ke dalam peranti.

begitu kosong bulat, kini ia juga akan menjadi sangat mudah untuk diproses dalam peranti ini. Lebih-lebih lagi, mungkin bukan sahaja untuk merancangnya, tetapi juga untuk menjalankan jenis pemprosesan lain, contohnya, menggerudi lubang di dalamnya atau menggergajinya.

Nah, mungkin itu sahaja! Selamat tinggal kepada semua orang dan miliki peranti yang mudah digunakan!

Anda boleh chamfer papan cara yang berbeza. Yang paling biasa ialah dua: menggunakan alat manual dan automatik. Sisi negatif aplikasi alatan tangan(pelbagai pesawat) dipertimbangkan darjat tinggi bahaya kecederaan, serta kadar kerja yang rendah. Sudah tentu, pemotong pengilangan automatik dan separa automatik sesuai untuk tujuan ini.

Di laman web http://www.zaoportal.ru/product/view/111 anda boleh membeli mesin chamfering profesional. Sebab utama Sebab mengapa tukang rumah mengelak daripada membeli peralatan tersebut adalah kesukaran operasi yang jelas. Malah, menyediakan dan menggunakannya untuk tujuan yang dimaksudkan tidak menyebabkan sebarang kesulitan walaupun untuk pengguna baru.

Pada mulanya, adalah penting untuk memilih jenis pemotong yang sesuai. Terdapat beberapa jenis chamfer. Pilih yang sesuai dengan tugas khusus anda. Pemotong yang sesuai tidak selalu disertakan dalam set dengan penghala.

Tetapi untuk mendapatkannya tidaklah sukar. Pemotong pengilangan jenis ini terdapat di kedai alat di akses percuma dan mereka berharga sen.

Menyediakan pemotong pengilangan untuk kerja adalah seperti berikut:

- hos daripada pembersih vakum diletakkan di dalam soket penyingkiran sisa;

- kedudukan pemotong diselaraskan;

- penghala ditetapkan dalam kedudukan tertentu;

- panduan mendatar dipasang.

Penambahan pembersih vakum menjadikan kerja lebih mudah. Apabila memproses kayu, hampir tiada sisa yang tinggal.

Pada mulanya, kepala pelarasan ketinggian pemotong mesti dipusing sehingga ia berbunyi. Pengatur kedalaman ditarik ke bawah 3 mm. Kemudian ia turun ke kepala. Oleh itu, kami memperoleh kedudukan "sifar" pemotong.

Kini, dengan memutar kepala pelarasan ketinggian, anda boleh dengan cepat dan tanpa banyak kesukaran menukar kedudukan pemotong sebanyak 5, 10 mm.

Panduan penghala juga harus dilaraskan untuk chamfering yang betul. Ini dicapai dengan mudah - hanya penting untuk mengetatkan kacang pada panduan sehingga penghala meluncur di sepanjang permukaan yang sedang diproses, seolah-olah di atas rel.

Chamfer ialah permukaan produk yang terbentuk semasa pemprosesan produk atau paip yang digulung dengan menyerong tepi hujung bahan. Chamfer diperlukan untuk menyediakan tepi kepingan, rasuk dan paip untuk kimpalan.

Jenis utama chamfer adalah:

- "Gas". Ini adalah jenis serong paip yang paling murah kerana kualitinya yang rendah. Walau bagaimanapun, jenis ini adalah salah satu yang paling biasa. Talang ini dikeluarkan menggunakan. Talang "Gas" juga boleh dibuat keadaan padang. Permukaannya biasanya mempunyai alur ciri, yang terbentuk daripada aliran gas (propana atau asetilena).

- "Plasma". Secara luaran, jenis chamfer ini boleh dikatakan tidak berbeza dengan "mekanik". Ia juga boleh dikelaskan sebagai "kilang". Talang "Plasma" ialah pemotong plasma udara, pemampat dan pemampat yang memaksa pemotong bergerak dengan ketat dalam bulatan apabila menetapkan sudut talang tertentu.

- "Mekanik". Ini adalah chamfer kilang, yang paling banyak kualiti terbaik. Untuk chamfering "mekanik" dan digunakan. Di pasaran paip, serong ini digunakan terutamanya kerana Kualiti tinggi talang.

Apakah tujuan chamfering? Apabila mengimpal bahan kerja, penembusan logam berlaku, yang kemudiannya memastikan bahawa tepi disambungkan antara satu sama lain. Jika ketebalan logam adalah lebih daripada 3-5 mm, mendapatkan lengkap dan sambungan berkualiti menjadi sukar. Untuk mendapatkan penembusan berkualiti tinggi, jenis pemprosesan ini dijalankan: ia membolehkan anda membuat kolam kimpalan yang dipanggil, yang dipenuhi dengan sebatian kimpalan semasa proses kimpalan. Adalah penting untuk diingat bahawa tepi yang disediakan untuk kimpalan adalah tepi dengan chamfer dan ketumpulan (lihat rajah dan sebutannya di bawah).

Jenis chamfers (kaedah memotong tepi).

Terdapat tiga kaedah utama untuk menyediakan tepi untuk kimpalan: bentuk Y, bentuk X, dan bentuk J. Kadang-kadang dalam beberapa sumber mereka ditetapkan oleh huruf: V, K dan U, masing-masing. Di sini dan di bawah, kaedah di atas akan ditetapkan oleh huruf: Y, X. J. Selalunya, pemotongan tepi berbentuk Y dilakukan, tetapi terdapat juga kaedah berbentuk X. Dalam kes khas, apabila terdapat peningkatan keperluan untuk kualiti kimpalan, chamfer berbentuk J digunakan, iaitu, chamfer dengan permukaan melengkung. (jangan dikelirukan dengan kelengkungan tepi!).

Sebagai tambahan kepada kaedah utama pemprosesan tepi Y, X. J, terdapat beberapa persediaan tepi. Mereka tidak begitu jarang, dan penerangan mereka tidak boleh ditemui di mana-mana. Sebagai contoh, GOST 5264-80 menerangkan jenis sambungan punggung dengan jalinan tepi yang patah; simbol– C14.

Rajah di atas menunjukkan beberapa contoh kaedah pemprosesan:

1: contoh kaedah chamfering berbentuk Y;

2, 3, 4: contoh kaedah chamfering berbentuk X;

5: Pemprosesan berbentuk Y pada hujung dua paip dengan sambungan seterusnya;

Kaedah untuk chamfering.

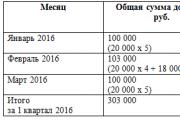

Terdapat dua cara untuk mengeluarkan chamfer: mekanikal dan haba (Jadual 1). Chamfering mekanikal dijalankan menggunakan mesin pengilangan, belah tepi dan mesin pengetam tepi. Untuk chamfering haba, mesin pemotong gas (pegun atau mudah alih) digunakan, yang melakukan pemotongan plasma atau bahan api oksi. Walau bagaimanapun, kaedah yang lebih disukai adalah mekanikal, kerana ia menghapuskan perubahan dalam sifat fizikal dan kimia bahan akibat terlalu panas. Seperti yang diketahui, semasa rawatan haba zon pengaruh haba yang dipanggil terbentuk. Zon yang terjejas secara terma ialah pengkarbonan tepi akibat terlalu panas bahan, yang menjejaskan kebolehkimpalan dan meningkatkan kerapuhan dan kerapuhan tepi. Tetapi, walaupun kelemahan ini, kaedah terma agak biasa kerana kesederhanaan dan kelajuan penggunaannya, dan kos peralatan yang agak rendah.

Jadual 1. Kebaikan dan keburukan haba dan kaedah mekanikal chamfering.

Jadual 1 menyatakan bahawa secara terma boleh dibuat dengan cepat dan murah. Daripada kaedah pemprosesan yang diterangkan di atas, mekanikal masih lebih baik, kerana ia membolehkan anda melindungi logam daripada terlalu panas dan daripada perubahan seterusnya dalam sifat fizikal dan kimia. Di Barat, dengan cara ini, kaedah ini dipanggil pemotongan sejuk (pemprosesan sejuk), iaitu sejenis pemprosesan di mana tidak ada kesan haba pada logam, yang bermaksud tidak ada perubahan dalam kimia dan ciri-ciri fizikal logam

Bahan video:

1. Pemotongan paip dengan mesin pemotong gas CG2-11G, chamfering serentak paip dilakukan dengan mencondongkan pemotong pada sudut yang diperlukan.

2. Menghancurkan paip 76x6mm menggunakan mesin Mongoose-2MT

3. Chamfering paip menggunakan chamfer siri TT, serta memotong paip dengan chamfering menggunakan pemotong paip split P3-SD

Kumpulan syarikat SPIKOM menawarkan peralatan bekalan untuk paip chamfering dan logam menggunakan semua kaedah pemprosesan di atas (gas, plasma, mekanikal).